TKY管节点UT报告

无损检测报告MTPTRTUT检验报告

无损检测报告格式(MT、PT、RT、UT)检验报告

******公司

超 声 波 探 伤 检 测 报 告

产品名称:

图号:

工件名称:

工件编号:

材料:

厚度: mm

焊缝种类: 角焊缝

焊接方法:熔化焊

焊缝数量: 2条

探伤面: 底板 检测范围:焊缝周围200mm

检验规程: GB11345-89

探伤方式: ( )垂直 (√)斜角 ( )双探头面 ( )串列探头

探伤部位示意图:

探伤结果及返修情况

焊缝编号

检验长度

显示情况

一次返修

缺陷编号

二次返修

缺陷编号

说明:

NI:无应记录缺陷

RI:有应记录缺陷

UI:有应返修缺陷

Ⅰ

200mm

( )NI(√)RI( )UI

Ⅱ

1000mm

( )NI(√)RI( )UI

( )NI( )RI( )UI

( )NI( )RI( )UI

( )NI( )RI( )UI

( )NI( )RI()UI

检验焊缝总长1200 mm,一次返修总长0mm,

二次返修总长0mm,同一部位经0次返修后合格

附:检验及复验探伤记录 页

备注:

验收标准:GB11345-89 工艺卡编号:

仪器型号: EPOCH-Ⅲ

藕合剂:(√)机油 ( )甘油 ( )浆糊

扫描调节:( )水平 (√)深度 ( )声程

比例:深度1:1

试块:CSK-1A、RB-3

探伤面状态: ( )修整 (√)轧制 ( )机加

探伤时机: (√)焊后 ( )热处理后 ( )水压试验后

TKY 管节点焊缝的超声检测

TKY 管节点焊缝的超声检测简添福;潘文超;陆铭慧;郑志忠【摘要】TKY 管节点结构及其类似机构在钢结构及海洋平台中的广泛应用,对无损检测技术提出了严峻的挑战。

对于其焊缝部分复杂的空间结构的检测,经过不断地研究、开发和完善,目前超声检测已成为最主要的检测方法。

随着新技术的发展,一些新的无损检测技术和方法也逐步应用于该场合,尤其是超声相控阵技术。

综述了 TKY 管节点焊缝超声检测的发展概况,介绍了适用于 TKY管节点焊缝超声检测的各种方法,并对 TKY 管节点焊缝无损检测技术的发展方向进行了展望。

%TKY tubular joints and similar structure is widely used in steel structure and marine platform,which presents a severe challenge to nondestructive testing technology.For the specific and complicated welding part,UT (ultrasonic testing)is the most useful method so far.With the scientific development and application of new technology,some new nondestructive testing methods and means have gradually applied,such as phased array ultrasonic technology.The context not only reviewed the development condition of UT,but also recommended methods that were appropriate for the TKY tubular joints.Finally, it intended to make prospects for the nondestructive detecting technology in the respect.【期刊名称】《无损检测》【年(卷),期】2015(000)005【总页数】4页(P60-62,67)【关键词】TKY 管节点;焊缝;超声检测;相控阵【作者】简添福;潘文超;陆铭慧;郑志忠【作者单位】福建省锅炉压力容器检验研究院漳州分院,漳州 363000;南昌航空大学无损检测技术教育部重点实验室,南昌 330063;南昌航空大学无损检测技术教育部重点实验室,南昌 330063;福建省锅炉压力容器检验研究院漳州分院,漳州 363000【正文语种】中文【中图分类】TG115.28钢结构由于其具有强度高、韧性好、刚度大、占地空间少、外观优美等优点,在建筑行业及海洋工程领域得到了广泛应用。

UT探伤报告模板

Couplant

基准反射体

Ref reflectors

灵敏度

Sensitivity

扫查方向

Scanning dir

探头参数/编号

Parameters and No of probe

检验规格/级别

Specification/QL

检验结论:合格□不合格□

Conclusion: Acceptable Unacceptable

复查者/级别日期

Rechecker/Level/Date

责任工程师/日期

EIC/Date

DXJ复检□原检□/010- ( )

焊缝(口)总长(数)(Total joints) (length)mm(个),返修数量(Rapairsmm(个)

一次合格率(Rate of accept.once)%,最多返修次数(Max.repair)次(Times)

操作者/级别日期

Operater/Level/Date

报告者/级别日期

Reporter/Level/Date

Exam area

检验比例

Exam Extent

检验数量

Quantity

检验时机

S面状态

Surface cond

坡口形式

Groove type

焊接方法

Welding type

仪器型号/编号

Model,No of equip

试块型号/编号

Type,No of block

xxxxxxxxxxxxxxxx有限公司

超声波检验报告

Uitrasonic Examination Report

报告号

UTR NO

产品令号

Job No

海上风电导管架制造流程及检验注意点简介

龙源如东海上风电导管架基础制造流程及检验注意点简介BV I&F CHINAWIND POWERNicky Cheng12th Jun, 2013目录1.项目背景简介2.导管架概况3.导管架制造流程介绍4.检验计划介绍及检验过程中的注意点1.项目背景简介江苏如东150MW海上风电场示范工程一期由21台西门子2.38MW风电机组及15台华锐3MW风电机组组成,其中西门子2.38MW风电机组采用五管桩导管架基础,华锐3MW风电机组采用单管桩基础。

BV风电部门负责该36套海上风电机组基础钢结构的制造过程监造任务,其中单管桩在振华大南通基地生产,导管架由南通海洋水建总包,四家制作单位分包生产。

整个项目历时月6个月,截止2011年12月10日南通中洲最后一台导管架装船结束。

本次介绍即为在南通中洲监造的11台导管架的一些情况。

2. 导管架概况本项目导管架总高11550mm,桩腿轴线直径Φ19000mm。

导管架由不同厚度的热轧低合金高强度结构钢板(标准:GB/T1591-2008、GB5313-85)经下料、卷制、拼装、焊接、防腐、舾装件安装、检测等多道工序而成,材质为:Q345D及Q345D-Z15(T=50mm及T=35mm),且要求所有钢板必须为正火一级探伤板。

该导管架由主筒体、上斜撑、下斜撑、水平撑和桩套管组成,舾装件有平台、爬梯、电缆管、牺牲阳极及防撞装置。

主筒体由4段筒节(上直段Φ4200X50mm、锥体Φ4200XΦ2500X40mm和下直段Φ2500X50mm)和桩顶法兰组成,主筒体内部有加强结构及内平台。

桩套管由2节T=35mm钢板组成,内部焊有螺纹钢剪力键。

上斜撑由T=28mm、T=24mm及T=18mm钢板组成,其中T=28mm筒节位于上斜撑与主筒体合拢节点,T=24mm筒节位于上斜撑与桩套管合拢节点。

下斜撑由T=24mm及T=18mm钢板组成,其中T=24mm筒节位于下斜撑与主筒体及下斜撑与桩套管合拢节点。

TKY管节点焊缝的超声检测分析

- 73 -工 业 技 术0 引言通过社会调查发现钢管结构在建筑行业的应用愈发广泛,通过研究钢管在体育馆、库房、商场等建筑的使用位置发现,钢管结构更多被使用在空间网络结构中。

而钢管之所以能够被广泛运用到上述场所中,主要是因为钢管自身所具备的性能效用值高、体积轻、零件简单、安装便捷等优势。

与此同时,T、K、Y 管节点是钢管结构主要常用焊接节点,但T、K、Y 管节点相较于管对接焊接节点、管板焊接节点与球管焊接节点而言,其出现与被投入使用的时间较短、经验较少,无损探伤技术不完善,该情况存在的原因主要是 T、K、Y 管节点焊缝位置具有复杂性,现有无损探伤技术还无法支持该复杂结构。

基于此,为进一步发挥T、K、Y 管性能与使用价值,应对T、K、Y 管节点焊缝超声波无损探伤检测技术进行探索,从而提高T、K、Y 管节点焊缝检测质量与工作效率,进而促使T、K、Y 管结构适用于社会各领域。

1 简述传统无损探伤的含义超声波检测(UT)、磁粉检测(MT)与射线检测(RT)是T、K、Y 管节点焊缝检测中常用的三种传统无损探伤检测形式(图1为 TYK 管节点焊缝结构示意图),主要检测内容是查看主管与各支管之间的焊接处是否焊接完整以及点位焊缝部位存在的不连续[1]。

此外,在T、K、Y 管节点焊缝检测过程中,由于T、K、Y 管节点焊缝主要以相贯线形式展现并且焊缝结构常被使用于高空位置。

因此,基于一系列外在因素影响,使射线检测在实际T、K、Y 管节点焊缝检测过程中有很多限制,导致射线检测无法发挥其全部效果。

基于此,在T、K、Y 管节点焊缝检测过程中射线检测技术使用较少,多以超声波检测技术与磁粉检测技术为主,同时,在二者实际运用中主要以超声波检测技术为主,磁粉检测技术为辅。

超声波检测技术在T、K、Y 管节点焊缝检测过程中的主要方式是采取脉冲反射法,检测原理为 “由于超声波遇到缺陷时会出现发射和散射的情况,所以可以将探头向被检测管件中发射脉冲超声波,然后根据发射回来的超声波评判被检测管件质量。

UT报告格式

-

I

-

-

-

-

-

-

A4-1~6

1400

1400

-

I

-

-

-

-

-

-

A5-A16

3855

3855

-

I

-

-

-

-

-

-

缺陷及返修情况说明

检测结果

1.本台产品返修部位共计处,最高返修次数次。

2.超标缺陷部位返修后经复验合格。

3.返修部位原缺陷情况见焊接接头超声检测评定表。

1.本台产品焊接接头质量符合Ⅰ级要求,结果合格。

100%

实际检测比例

指定

验收标准

NB/T47013-2015

合格级别

II

焊缝

编号

焊缝

长度

(mm)

检测结果

返修情况

备注

最终

检测

长度(mm)

扩检

长度

最终

级别

一次返修

二次返修

超次返修

部位数

(处)

长度mm

部位数

(处)

长度mm

部位数

(处)

长度mm

B1-B12

34056

34056

-

I

-

-

-

-

-

-

A1-1~2

1280

3.返修部位原缺陷情况见焊接接头超声检测评定表。

1.本台产品焊接接头质量符合Ⅰ级要求,结果合格。

2.检测部位示意图见续页,各部位检测情况详见超声检测评定表

报告

人

姓名:

审核人Leabharlann 姓名:无损检测专用章日期:2018年10月09日

T、K、Y的超声波检验及分析图

第一章概述1.1 什么是T、K、Y管节点焊缝在承受各种载荷的钢结构中,将支管的一端(小直径管)焊接在主管(大直径管)上,为保证焊接质量,在支管一端开坡口,这种结构形式称为管节点焊缝。

如果主管、支管间夹角θ<90°(锐角),称Y节点焊缝。

主支管夹角θ=90°,称T节点焊缝。

在主装工艺线上(外径轴向)按设计的距离,焊接两个相对称的支管,形成对称于工艺线的两个Y型节点焊缝,称为K节点焊缝(见图2-1a)。

1.2 海洋石油平台下的T、K、Y管节点焊缝在海洋石油平台钢结构中,支撑平台的部分,称为导管架。

导管架由若干根主管和支管由管节点焊缝连成一体,这些节点形式有Y型、T型和K型,具有代表性的是Y型管节点焊缝。

由于海洋石油平台作业环境恶劣,以北海地区为例:大约有上百座平台,水深达数十米,最深可达200~300米,最大风速为150km/h,海浪最高达20~30m,水下又有强大的水流,有时受到大冰块的冲击,导管架必须经受住这种自然环境的考验。

近年来,海上石油平台数量不断增加,规模也越来越大,有的导管架自重已达4万余吨。

据报导:海上平台的事故时有发生:1965年“海宝石号”半潜式钻井架失事,之后又发生了“海洋徘徊者号”和“亚历山大·基兰号”平台事故,1983年美国钻井船“爪洼号”又在南中国海沉没。

为此平台的安全引起了各国有关部门的重视,1974年英国以立法形式通过了《近海设施细则》,各大船级社也先后制定了海洋石油平台建造与入级规范,加强了海洋石油平台的监检力度,其中包括了对T、K、Y管节点的焊接和超声波检验人员的要求。

1.3 我国海洋石油平台的建造1980年以后的十年间,原中船总公司诸多家船厂先后为国内外石油公司建造了移动式平台数十座,改造和维修平台10座。

1982年原大连造船厂为美国贝克石油公司建造了两座“大脚Ⅲ型”自升式平台,当时属世界一流。

1988年交付使用的“胜利三号”是我国按CCS《海上移动平台入级与建造规范》设计和建造的坐底钻井平台。

管道监测报告

管道监测报告

概述

本报告旨在对管道进行监测,并分析其运行情况和可能的存在的问题。

以下为监测结果和建议。

监测结果

通过对管道的监测,我们得出以下结论:

1. 管道的运行情况良好,无异常泄漏或破损现象。

2. 管道内部压力稳定,未出现压力过高或过低的情况。

3. 管道的温度控制良好,在设计范围内保持稳定。

4. 管道的流量符合设计要求,无堵塞或减少现象。

5. 管道的清洁度良好,未发现沉积物或堵塞。

存在的问题

根据我们的监测数据,我们发现以下问题可能存在:

1. 某些管道接头处存在轻微的漏水情况,需要及时修复以避免进一步损坏。

2. 某些管道壁腐蚀的迹象可以观察到,建议进行定期检查和防腐处理。

建议和措施

为了确保管道的正常运行和安全性,我们建议采取以下措施:

1. 对漏水的管道接头进行修复,可以使用密封剂或更换新的接头。

2. 对存在腐蚀问题的管道进行定期检查和修复,以防止进一步

扩大损坏。

3. 建立管道运行监测系统,实时监测管道的压力、温度和流量,及时发现异常情况并采取相应的措施。

结论

根据我们的监测结果和建议,管道目前运行良好,但需要注意

修复漏水和腐蚀问题,以维持其长期稳定运行。

以上为管道监测报告,希望对您有所帮助。

如有任何问题或需

要进一步的咨询,请随时与我们联系。

谢谢!。

2020年超声波检验TKY型管节点工艺精品版

超声波检验T K Y型管节点焊缝的操作工艺邢树宏(中国海油工程检验公司)摘要:本文重点介绍了超声波检验T K Y 管节点焊缝的工艺要点。

众所周知,T K Y 管接节点结构是海洋工程最重要和最常见结构形式,而且它在钢结构的焊缝中也是最为复杂,其焊缝截面形状是随相贯点位置不同而变化,因而难以使用射线照相法进行检测。

目前国内外主要采用手动超声波探伤方法进行检验。

在T K Y 管接节点焊缝手动超声波探伤的过程中,由于T K Y 管节点焊缝截面形状随两面角变化而变化、半跨声程也随其表现出很大的差异,同时它还会波及探头的接触面积减小或由于曲率效应而使得回波高度下降等状况,无疑使超声波检验中的缺陷定位和定量及缺陷尺寸评定更加困难。

使用K值探头及应用水平距离或深度定位等传统的超声波检验技术,无法满足检验T K Y 管节点焊缝的基本要求。

采用“作图解析法”---缺陷定位、“修正补偿法”---缺陷定量、“波束边界法或最大振幅法、振幅比较法”---评定缺陷尺寸等为主要内容的超声波检验新技术,是检验T K Y 管节点焊缝的有效方法。

该技术已广泛应用在海洋工程及其他大型结构的检验中。

关键词:T K Y型管焊缝作图解析法定位法波束边界定量法引言:在海洋工程建造中,众多钢管间的连接多为T K Y 结构。

针对T K T型管焊缝的质量检验,普遍采用手动超声波检测。

由于在不断变化的曲面上进行超声波检测,其焊缝截面形状也不断变化,半跨距声程表现很大的差异。

因此,无法套用平板对接焊缝常用的缺陷定位、定量技术。

该类焊缝缺陷的定位、定量的基本手段则是“作图解析法---定位”,“修正补偿法---定量”。

另外,包括诸如缺陷三维尺寸的评定、T K Y 管节点结构焊缝的跟部间隙予留、定位基准点的设定、D A C曲线的制作等都是手动超声波检验T K Y 管节点焊缝不可缺少重要内容。

1、作图解析--定位法的原理作图解析–定位法,即当检验员认为有必要对缺陷进行定位时,借助于万能取型规(或橡皮泥)获取焊缝外型,按1:1的比例将其复制在纸上,然后再用万能取型规和其他制图工具按实测主、支管厚度及其焊缝跟部间隙、留根高度及坡口角,将缺陷所处的焊缝剖面图补充完整,最后按探头入射点到焊缝边沿距离Y、实测折射角θ及荧光屏上出现的最高反射波的声程W,画出模拟声束传播路线,以完成焊缝的缺陷定位。

TKY管节点UT检测专家系统研究

TKY管节点UT检测专家系统研究海上平台管节点的型式多种多样,主要包括TKY管节点,其焊缝坡口形状连续变化,焊缝截面的形状随着其相贯线上的位置不同不断变化,同时无论在主管还是在支管侧探伤,其探测面为曲面,并且其曲率不断变化,这一切都对超声波检测带来了诸多特殊困难。

目前,T、K、Y管节点焊缝的探伤采用的方法是作图法,但这种方法检测工作繁琐,工作量大,检测效率低。

本课题在国内外技术调研和本单位前期TKY管节点焊缝检测研究的基础上,提出开展管节点超声波探伤专家系统研制课题。

通过该专家系统研究不仅为海上平台的安全运行提供坚实的安全技术保障,也提高了海上平台检测效率,从而提高了整个平台施工效率,也有利于降低平台制造成本。

标签:KTY关节点;超声波;专家系统1 前言无论是海上固定式平台还是海上移动式平台,海洋工程结构的型式一般都非常复杂;其中,导管架管节点焊缝的结构就更为复杂。

这些管节点一般都处于若干构件的交接处,结构复杂、应力集中,往往是整体结构中最为重要的特殊构件。

同时,管节点大都由具有6GR资格证的焊工通过手工焊接而成,由于施焊困难,且大多数的作业在露天和高空进行,容易产生焊接缺陷,故对管节点焊缝的检测意义重大,各国规范都要求对其进行超声波检测。

目前我国海上平台管节点检测也主要采用了超声波检测。

当前急需一种现场操作简单、可靠稳定、能快速对焊缝进行评判的超声波检测方法,以替代目前手工作图、计算量大、效率低、检测结果不可靠的管节点焊缝超声波检测技术,为海上平台的安全运行奠定坚实的基础。

2 研究内容2.1知识库建立本课题主要研究TKY管节点知识库的建立、数据采集系统及数据库构建与实现、数据分析与处理、系统软件重点算法研究与实现和检测结果的格式化、标准化。

涉及到不同的计算时,采用适当的方式,对应变量和自变量之间的关系采用函数拟合,并对函数与实测值进行比较,选中最佳的函数,并固化到知识库中。

我们知道,在TKY管节点超声波探伤中,对一个确切的焊口,其不变的量是主管外径di、壁厚ti、支管外径dn、壁厚tn、主支管夹角θ,而两面角ψ和坡口角度φ是随焊缝不同位置连续变化的,结合相关标准,可将此两个参数与不同位置间建立其函数关系,即随坐标点(x y z)变化,这两个参数是变化的,但对每一确定的坐标点,其参数是确定的。

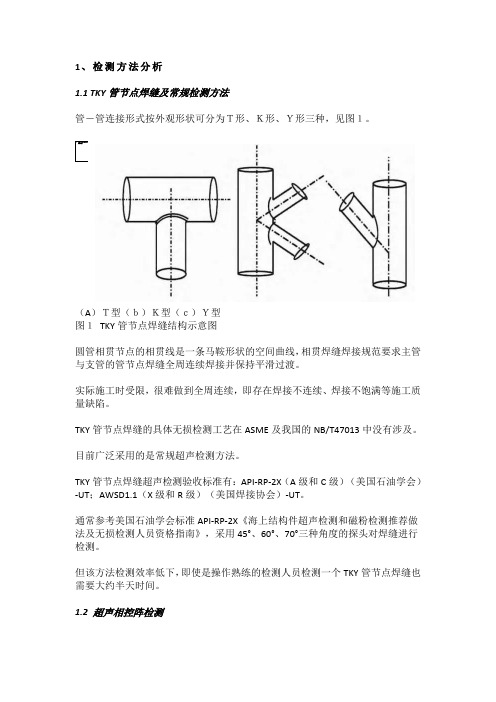

TKY管节点焊缝及常规检测方法

1、检测方法分析1.1 TKY管节点焊缝及常规检测方法管-管连接形式按外观形状可分为T形、K形、Y形三种,见图1。

(A)T型(b)K型(c)Y型图1TKY管节点焊缝结构示意图圆管相贯节点的相贯线是一条马鞍形状的空间曲线,相贯焊缝焊接规范要求主管与支管的管节点焊缝全周连续焊接并保持平滑过渡。

实际施工时受限,很难做到全周连续,即存在焊接不连续、焊接不饱满等施工质量缺陷。

TKY管节点焊缝的具体无损检测工艺在ASME及我国的NB/T47013中没有涉及。

目前广泛采用的是常规超声检测方法。

TKY管节点焊缝超声检测验收标准有:API-RP-2X(A级和C级)(美国石油学会)-UT;AWSD1.1(X级和R级)(美国焊接协会)-UT。

通常参考美国石油学会标准API-RP-2X《海上结构件超声检测和磁粉检测推荐做法及无损检测人员资格指南》,采用45°、60°、70°三种角度的探头对焊缝进行检测。

但该方法检测效率低下,即使是操作熟练的检测人员检测一个TKY管节点焊缝也需要大约半天时间。

1.2 超声相控阵检测超声相控阵检测仪器自身具有强大的数据存储和分析能力,使得超声相控阵(PAUT)技术与常规超声技术相比具有更高的检测效率、检测灵敏度和缺陷检出率。

相控阵检测系统是高性能的数字化仪器,能够实现检测全过程信号的记录。

通过对信号进行处理,系统能生成和显示不同方向投影的高质量图像。

超声相控阵的检测操作主要通过系统安装的工艺软件完成,见图2。

这些软件中自带参数输入模块、截面图生成模块、声束覆盖模块及缺陷定位评价模块等,只要工艺软件选择正确,需要的各个工艺参数设置精确,按照拟定的检测工艺和操作步骤,检测完成后的工艺软件可进行自动评定并生成缺陷信息列表(缺陷信息包括:缺陷深度、长度、幅度等)。

结合DAC曲线功能,对缺陷进行三维视图及3D视图显示,辅助评级并自动生成检测报告。

TKY管节点焊缝超声相控阵横波检测的主要工艺参数(主管壁厚Y、支管壁厚t、主管外径D、支管外径d、主支管夹角θ是不变量,主支管外壁所构成的二面角ψ和坡口角度φ是变量)必须设置精确,检测生成的缺陷数据信息才能可靠。

TKY节点焊接的研究应用

管理及其他M anagement and otherTKY节点焊接的研究应用任宝雷,耿建成,李茂盛,任建伟,虢洪新摘要:在当前的海洋工程领域中,TKY节点大多被运用到钢结构的导管腿与拉筋、立柱与拉筋、拉筋与拉筋等构件的连接环节中。

立柱、导管腿均属于钢结构体系中的主结构,其需要长时间承受地震、海啸、机械振动、极热极冷、浪涌及大风等外力作用,因此,对于焊接质量有着极其严苛的要求。

企业必须要重视TKY节点存在的焊接缺陷问题,并选择合适有效的控制措施。

本文首先分析了TKY节点焊接缺陷的形成部位及形成原因,而后提出正确运用引弧点焊技术、加强焊工培训力度、解决UT检测技术盲区以及加强焊接质量控制的建议,以此为TKY节点焊接质量保障工作提供参考思路,进而提升焊缝质量。

关键词:TKY节点焊接;质量缺陷;方法我国钢结构技术水平随着人们对于其造型、质量、性能等方面的要求持续提升。

TKY节点焊接技术可以满足多种多样的钢结构造型设计需求,其在导管架、海上采油平台等海洋钢结构工程中也发挥着重要的技术支持作用。

现围绕TKY节点焊接技术的应用展开研究。

1 TKY节点焊接缺陷形成部位1.1 焊缝外观质量不达标焊接工作完成后,针对焊缝展开检查工作,常常会发现焊缝两侧出现咬边的情况,且问题较为突出。

部分焊缝的焊趾处成为“直角形”。

焊接后期,对各处疲劳点进行打磨,为了解决外观缺陷,需对出现直角现象的部位展开加焊处理,再将其打磨到较为平滑的程度,需要消耗大量的时间成本及人力成本,降低了焊接环节的经济效益。

1.2 填充层存在缺陷若焊接对象为填充焊道,控制焊道避免其两侧出现咬肉情况的难度较高。

焊接期间,焊道中间部位有显著的凸起,焊接结束后,有极高的概率发生未充分熔合与残留夹渣的问题。

基于提高焊缝内部质量的目标,焊工在推进每层焊缝焊接工作时,都需要有效打磨焊道,因此焊接效率相对较低,焊接进度可能会被延误,并且难以达到焊接质量标准,后续进行超声波检测时,难以获得较高的合格率,焊缝缺陷包括焊道搭接错误、夹沟深度过深以及填充方法错误等。

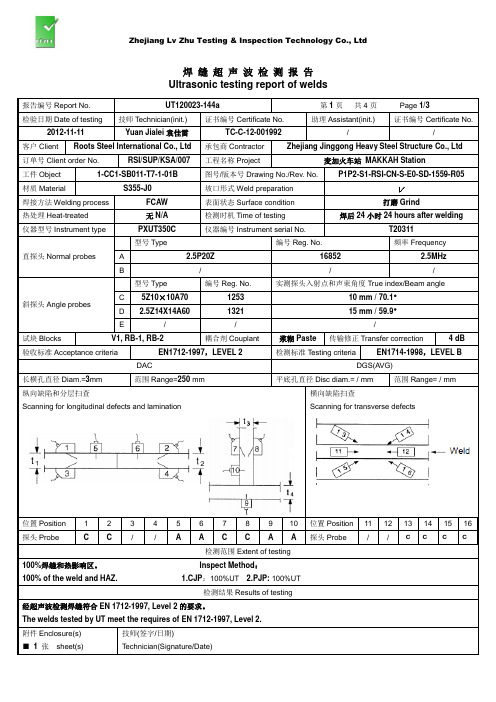

UT探伤报告

Ultrasonic testing report of welds报告编号Report No.UT120023-144a 第1页共4页Page 1/3检验日期Date of testing 技师Technician(init.) 证书编号Certificate No. 助理Assistant(init.) 证书编号Certificate No.2012-11-11 Yuan Jialei袁佳雷TC-C-12-001992 / /客户Client Roots Steel International Co., Ltd 承包商Contractor Zhejiang Jinggong Heavy Steel Structure Co., Ltd订单号Client order No. RSI/SUP/KSA/007 工程名称Project 麦加火车站MAKKAH Station工件Object 1-CC1-SB011-T7-1-01B 图号/版本号Drawing No./Rev. No. P1P2-S1-RSI-CN-S-E0-SD-1559-R05材质Material S355-J0 坡口形式Weld preparation焊接方法Welding process FCAW 表面状态Surface condition 打磨Grind热处理Heat-treated 无N/A 检测时机Time of testing 焊后24小时24 hours after welding仪器型号Instrument type PXUT350C 仪器编号Instrument serial No. T20311直探头Normal probes型号Type 编号Reg. No. 频率FrequencyA 2.5P20Z 16852 2.5MHzB / / /斜探头Angle probes型号Type 编号Reg. No. 实测探头入射点和声束角度True index/Beam angleC 5Z10×10A70 1253 10 mm / 70.1°D 2.5Z14X14A601321 15 mm / 59.9°E / / /试块Blocks V1, RB-1, RB-2 耦合剂Couplant 浆糊Paste 传输修正Transfer correction 4 dB 验收标准Acceptance criteria EN1712-1997,LEVEL 2 检测标准Testing criteria EN1714-1998,LEVEL BDAC DGS(AVG)长横孔直径Diam.=3mm 范围Range=250 mm 平底孔直径Disc diam.= / mm 范围Range= / mm纵向缺陷和分层扫查Scanning for longitudinal defects and lamination 横向缺陷扫查Scanning for transverse defects位置Position 1 2 3 4 5 6 7 8 9 10 位置Position 11 12 13 14 15 16 探头Probe C C / / A A C C A A 探头Probe / / C C C C检测范围Extent of testing100%焊缝和热影响区。

TKY管节点焊缝超声相控阵的计算机辅助检测

TKY管节点焊缝超声相控阵的计算机辅助检测刘顺清【摘要】针对TKY管节点焊缝缺陷不易识别、定位难度大等问题,采用几何作图法建立了TKY管节点焊缝接头模型,确定相控阵声束线.在此基础上,通过采用计算机辅助技术手段,有效降低了TKY管节点焊缝超声相控阵扇形扫查时的检测盲区,实现了声束覆盖焊接接头范围的可视化,开展相应的计算机辅助检测实验.分析表明,采用超声相控阵的计算机辅助检测能快速识别和定位焊缝缺陷,显著提高检测效率和缺陷检出率.【期刊名称】《电焊机》【年(卷),期】2015(045)007【总页数】4页(P45-48)【关键词】TKY管节点;超声相控阵;焊缝检测;计算机辅助;缺陷定位【作者】刘顺清【作者单位】唐山工业职业技术学院,河北唐山063020【正文语种】中文【中图分类】TG409在以钢结构为主的桥梁、建筑、海洋平台上,大量使用管节点作为主要或非主要的承载结构,综合性能较为优越的TKY管节点更是应用广泛,是钢网结构普遍采用的结构形式之一。

由于TKY管节点空间的结构形式较为复杂,且在某些应用场合对其焊接质量的要求较高,然而目前对其焊缝的检测存在缺陷定位方法及步骤复杂、人为干扰误差大、效率较低以及声束难以完全覆盖等诸多问题,因此采用一种新型的焊缝检测方法用于解决上述TKY管节点焊缝检测中遇到的问题成为必要。

超声相控阵检测技术是20世纪80年代新兴起的一种无损检测技术,与常规的超声检测技术相比,具有灵敏度高、响应快、可靠灵活及直观等特点,因而在联轴节电子束焊、海洋敷管环及海洋平台结构管节点等焊缝检测方面得到了很好的应用[1-3],尤其是在TKY管接点焊缝检测上用于解决缺陷定位难等问题方面取得了很好的效果[4]。

随着计算机辅助技术的不断发展以及超声成像技术的不断成熟,微机辅助检测也逐渐作为超声相控阵检测技术的一种辅助手段[5],更为精准地检测TKY管节点焊缝。

本研究采用计算机辅助检测和超声相控阵焊缝检测技术手段,通过建立TKY管节点焊缝接头模型和确定相控阵声束线,对TKY管节点焊缝检测盲区以及缺陷定位难等问题进行了研究与实验分析。

海洋石油平台TKY节点焊接缺陷处理方法的应用

海洋石油平台TKY节点焊接缺陷处理方法的应用摘要:海洋石油平台在陆地建造过程中,拉筋、立柱等TKY节点的焊接质量控制至关重要,焊接缺陷也往往容易出现在这些部位。

本文结合某海洋平台建造过程中出现的质量缺陷,有针对性的制定处理措施,最终达到项目质量要求。

关键词:石油平台;焊接;缺陷1一次返修焊接质量控制措施1.1缺陷清除采用碳弧气刨方式去除,气刨前必须预热,预热温度参照返修工艺,预热应覆盖返修区域及其周围至少等于壁厚长度(但不小于75mm)范围。

气刨区域坡口大小参考图1。

图1气刨示意图去除缺陷后焊道应使用机械打磨方式去除,露出金属光泽,严谨有油污锈蚀及其他杂物存在。

去除缺陷后,应采用磁粉检验或必要的超声波检验辅助,以保证缺陷完全去除。

1.2焊接返修一次返修的焊口选用原工艺返修。

焊接时预热温度为原焊接工艺温度增加35℃,预热范围应该覆盖返修区域及其周围至少等于壁厚长度(但不小于75mm)范围。

焊接时,每层焊道要清理干净,以免产生焊接缺陷,层间温度要求控制在250℃内。

所有弧击位置应完全打磨清除,残留的凹点应与周围材料平滑过渡。

弧击的焊接修复部位应打磨光滑。

返修过程中QC人员应全过程旁站。

应成立返修小组由经验丰富高水平的焊工进行返修工作,焊工必须具有焊工资质,且有较高的通过率。

1.3无损检测返修区域应使用和检验原始焊缝相同的无损检验方法(VT、MT、UT)进行检验。

无损检验应在热处理完成48小时后和14天后各进行一次,并应包括全部返修焊缝及其两侧各50mm的范围。

对所有的返修操作应做明确的记录。

1.4控制措施返修前应通知各方人员且QC需要填写返修监控检查清单,对焊口信息进行核对,确认焊材与焊工资质是否符合WPS,焊前准备是否符合要求。

对焊工进行焊接工艺宣贯。

返修过程中安排QC全程旁站并填写旁站记录表。

2二次返修焊接质量控制措施2.1缺陷清除通过NDT再次对缺陷位置进行确认,准确的定位并画出缺陷位置。

准备施工前应进行安全风险评估,保证施工作业安全。