NC加工样本

PROE-NC加工参数说明2

隐藏浏览窗口<<>>通用NC 序列参数下面列出所有NC 序列通用的参数。

设置这些参数时,它们被列在与分支名称相对应的标题下。

按照另请参阅下面的链接,可以访问描述NC 序列专用参数的主题。

注意:o必须为带有缺省值- 1(这表示系统未对其设置缺省值)的所有参数提供一个值。

o某些参数的值可能为破折号(-),表示"忽略"。

这意味着将不使用该参数。

通常用系统缺省参数或另一参数来代替。

破折号(-) 这一值只能被那些将其作为缺省值的参数所接受。

o NC 序列参数(可用时)的长度单位与工件的单位相同。

如果使用"相同尺寸"(Same Size)选项改变工件单位(从而改变尺寸值),则系统也将缩放当前现有NC 序列的所有适当参数。

名称MACH_NAME后处理所必需的加工名称。

缺省的MACH_NAME 为TURN,表示车削,而MILL 表示所有其它NC 序列。

MACH_ID后处理所必需的加工ID。

缺省的MACH_ID 为01。

NCL_FILENC 序列的CL 文件缺省名。

缺省值为破折号(-),在此情况下,系统将生成缺省名。

PRE_MACHINING_FILE输入要包括到CL 文件开头的文件名。

该文件必须位于当前工作目录中且扩展名为".ncl"。

缺省值为破折号(-),表示没有。

POST_MACHINING_FILE输入要包括到CL 文件末端的文件名。

该文件必须位于当前工作目录中且扩展名为".ncl"。

缺省值为破折号(-),表示没有。

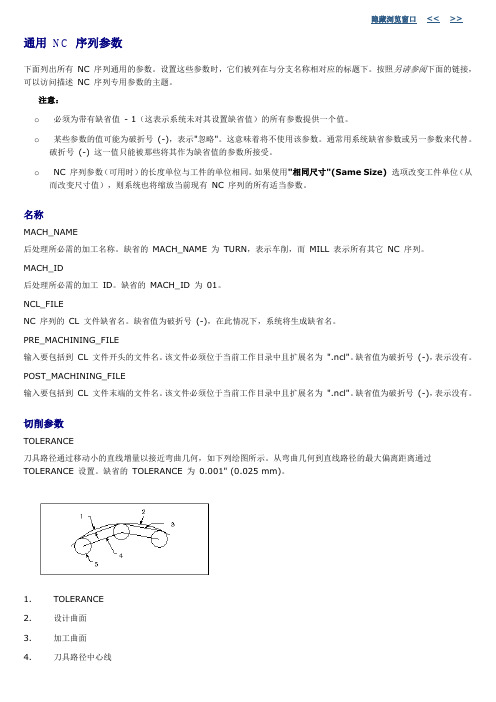

切削参数TOLERANCE刀具路径通过移动小的直线增量以接近弯曲几何,如下列绘图所示。

从弯曲几何到直线路径的最大偏离距离通过TOLERANCE 设置。

缺省的TOLERANCE 为0.001" (0.025 mm)。

1.TOLERANCE2.设计曲面3.加工曲面4.刀具路径中心线5.刀具进给量CUT_FEED切削运动所使用的进给速度。

5---NC加工基本操作流程

直度存在偏差的工件,应立即与制作部相关人员沟通, 直度存在偏差的工件,应立即与制作部相关人员沟通, 确定采用何种方法进行较表以减少碰数误差或退回相关 部门返工。

3、较表前应先把压住收板或脚仔的码仔稍微收紧,(其它装 较表前应先把压住收板或脚仔的码仔稍微收紧,(其它装 ,( 夹方式除外) 夹方式除外) 4、较表时应尽量朝里敲向出的一边,并将另一边轻轻压住, 较表时应尽量朝里敲向出的一边,并将另一边轻轻压住, 避免反向敲打或人站在机床面上从里向外敲打工件。 避免反向敲打或人站在机床面上从里向外敲打工件。

东江科技有限公司内部培训教材

NC技工作业手册

第二章

NC作业标准

实施部门:技术部

(3)根据程序清单、工件的现状明确工件装夹方 式的合理性及安全性。准备要用到的夹具、较 表、卡尺、分中棒等。工件面应用油石推掉毛 边及碰坏的位置; (4)依据程序清单,结合电脑图档对相关程序进 行刀路模拟。 若上述(4)项有不明确、不清楚的地方,如 :没有图纸,图纸不明确,工件上未标明基准 角或无明显标识辨别摆放方向,碰数、取数方 式不合理,程序选用之刀具或走刀方式不合理 等,要立即通知小组负责人或其它相关人员, 以便作出明确指示,确认无误之后方可上机加 工。

东江科技有限公司内部培训教材

NC技工作业手册

第二章

NC作业标准

实施部门:技术部

三、上机装夹标准规范

1、工件上机时应根据工件长、宽、高,确定机床行程及承载量 工件上机时应根据工件长、 是否满足要求,严禁超负荷加工。 是否满足要求,严禁超负荷加工。 2、根据程序单基准、运水方向以及工件尺寸之数据进行收夹工 根据程序单基准、 必须注意工件尺寸数据的写法为X 件,必须注意工件尺寸数据的写法为X、Y、Z(长*宽*高) 同时,须核对程序单与散件图形是否相符,以及X ,同时,须核对程序单与散件图形是否相符,以及X、Y轴的 摆放方法。 摆放方法。 3、铜公装夹则要检查其开料尺寸是否有足够余量,对于一板收 铜公装夹则要检查其开料尺寸是否有足够余量, 多件铜料的情况,应检查其方向是否正确, 多件铜料的情况,应检查其方向是否正确,各铜料加工时是 否干涉, 否干涉,粗、精(幼)公的字唛要分清并在程式单注明每件 铜公的坐标,避免出现混乱现象。对于需使用3R夹具的, 3R夹具的 铜公的坐标,避免出现混乱现象。对于需使用3R夹具的,须 注意夹持部位以上的部分是否满足最大加工深度。 注意夹持部位以上的部分是否满足最大加工深度。

NC加工实例-volume

工件为一浅筒体模型,壁厚均匀, 上下表面为平面,筒底内有倒圆 角,选用铣削刀具

本例参照模型为筒体,工件是圆 柱体,采用体积块铣削加工方式, 就是把工件多出筒体的部分定义 成体积块,该体积块即为刀具铣 削的材料部分

本例要点: 设置参照模型和工件 制造设置及加工方法设置 体积块的创建 仿真模拟演示 材料切减

1、打开Proe4.0,新建零件——实体,建立参照模型如下图,并保 存到指定路径。关闭

2、打开Proe4.0,新建制造——NC组件,重命名为volume,取消 “使用缺省模板”,点击确定,选择最后一个“mmns_mfg_nc”并 点击确定。

3、上步完成后会弹出菜单管理器,如图,

4、依次点击点击制造模型——装配——参照模型,此时弹出“打开” 对话框,打开第一步中保存的参考模型

12、点击右侧使用边按钮,选择最大的轮廓,如下图黄色的线,点 击右下角 退出草绘

13、选择拉伸到“指定平面”,指定平面为参考模型上表面,然后 点击

14、此时工作界面如图所示

15、在左侧模型树中右击

选择隐藏

16、再依次点击工作界面上部 型如下图

和

此时工作界面中的工件模

17、选择“制造模型”菜单中的“完成/返回”,系统返回到“制造” 菜单

8、在菜单管理器中依次点击“加材料” 或“伸出项”如图

有的版本是加材料,有的版本 是伸出项

9、再依次点击拉伸——实体——完成

10、在工作界面底部或顶部弹出

点击放置——定义,弹出草绘对话框,选择参考模型地面为草绘平 面,点击草绘

11、选择工作界面中两相交的“线”(实际是两个基准面)作为参 照,点击关闭

22、点击主菜单“插入”——制造几何——铣削体积块,然后在工 作界面右侧点击拉伸按钮,依次点击“放置”——“定义”,弹出草 绘对话框,选择工件底面为草绘平面,进入草绘,选择使用边,选 择底面最大的轮廓,单击 ,完成,退出草绘进入拉伸,选择 “拉伸到指定平面”,指定平面为参考模型上表面,单击 ,完 成并退出拉伸

NC加工作业指导OK

工件上机前就清洁工作台面及工件底部,机床台面及工件面应用油石推掉毛边及碰坏的位置.

码码仔时,确保码仔不会被刀碰伤,必要时可与编程师沟通,同时,如果底部垫正方,则码仔必须对准垫正方之位置,以达到受力均衡之目的.

板块工件直放在铁架内,底部及两边必须有保护及不能互相碰撞.

多件工件叠放时,每工件之间必须有保护板隔着.

工件的字唛必须向上或用色笔明确标上编号.

所有刀具用完后需归还的即时归还,除此之外的刀具则置于刀具架上之指定位置,通常用于开粗与光刀的刀具应分开放置.

如度刀表,校表,卡尺以及分中棒等常用工具,用完后立即放置于指定位置,避免被损坏且方便他人使用.

定Z深度数时要看清程序单碰数之位置,以及Z最高点的数据,输好数据入机床后,须再核对一次.

工件上机

校正、分中

校正工件02mm.

工件分中时,必须分中两次进行验证.

较大或重要工件校正分中时,小组负责人应参与.

分中碰数后,应根据程序单提供之外形尺寸及散件图上之尺寸进行核对中位.

工作场地应随时保持清洁.

工件搬移

搬移较大工件时应注意安全,起吊前提醒全组同事注意,搬运过程中不要擦碰.

工件上需保护部分要用橡皮遮盖,以免损伤.

工件翻转时,必须使用枕木而不要用铁块.操作者应于工件之侧面.

采用铁绳及铁链吊工件时,应注意避免碰撞或磨损工件,对于有胶位位置之锋口或易损者,必须采取保护措施.

较大工件装夹时,小组负责人须参与其过程,小型工件或铜公装夹完后,小组负责人须前往检查,核对.

使用虎钳装夹,必须了解刀具加工深度,以防被夹位置过长或过短.

工件装夹到机床,应尽量采用靠边位置,以便在工件加工过程出现问题时,可以再装其它工件进行加工.

分型面NC加工规范

文件名称分型面

1

主题:

1.目的:规范零件分型面数控加工要求

2.范围:青岛麦瑞模具供应链有限公司

3.定义:

无

4.职责:

无

5.程序:

5.1.编程师编写分型面精光刀程序前,各个加工位置残余量必须保持一致,且余量不能大于

0.1mm;

5.2.编程师设定刀具装夹长度应尽可能短,避免刀具装夹过长,加工过程中刀具震动,程序单给

定的刀长比实际刀长多2mm即可;

5.3.编程师编写程式前,必须对刀具属性作深入了解;刀具选择应由大至小,球刀加工能用钨钢

成形刀具的不能用装刀片刀具;平面加工能用装刀片刀具的不能用钨钢成形刀具;

5.4.精加工分型面操作员必须使用新刀具加工,刀具摆动过大必须纠正后才能加工,正常刀摆要

控制在0.02mm以内;

5.5.编程员必须提供分型面划线检查的单独的程序且要求采用新球刀;

5.6.分型面划线程序要求沿分型面环绕一周;如划线不均者操作工应通知编程主管确认如何增补

刀路;

6.质量记录

无

**

2。

马利NC玻璃钢塔样本

封闭空间

出于美学角度考虑,有时会将冷却塔安装在建筑围墙内。NC 系列冷却塔的确可以这样安装,但是设计人员还须认识到,如果建 筑结构不适当会影响到塔的性能和运行。设计人员要注意进风口通 道要宽敞,风扇的排气风筒不得低于封闭结构的顶部。Marley 技 术报告 #H-004 “冷却塔性能的外部影响”可以从 或您的 Marley 销售代表处获取。

31 页至 34 页的文字介绍那些添加的零部件和材料,可根 据用户的要求订制冷却塔。

NC 玻璃钢冷却塔/工程数据:噪音控制

4

NC —— 静音设计

NC 是对冷却塔噪音控制进行大量设计研究后得出的成果。由于冷 却塔一定要满足其中一个必需的要求,而此要求又经常发生冲突, 所以给这些研究带来了一定的难度。最基本的要求就是冷却塔的散 热能力要达标、可靠性要高,并且成本低廉。尽管噪音控制很重要, 但是却不是本设计的首要考虑因素。

马达 千瓦

5.5 7.5 11 15 18.5 22 30 37 45 11 15 18.5 22 30 37 45

噪音等级 说明 4

距离进风口表面

分贝

5.44

63

5.44

65

5.44

67

5.44

69

5.44

74

降低噪音分贝方法 我们提供了多种低噪音选项,可比示意数据表中的 标准分贝选项降低 2 至 19 分贝。有关性能、噪音 等级和尺寸的信息,请咨询 UPDATE 选塔软件。

H

安装高度

A MIN

CL

CL

89

MIN

侧立面图

铰链检修门

L

NC加工参数

1 Cimatron型腔模数控加工的常用策略在型腔模零件三轴数控铣削加工中,从规则形状毛坯到精整处理(主要指抛光) 前的零件加工,其铣削加工工艺一般可分为粗加工、半精加工、精加工及清根加工四种工序类型。

在毛坯的粗加工中,虽可采用插削等其他加工形式,但等高切削仍是实际加工中最常用的形式。

Cimatron提供了POCKET、ZCU T、WCU T 三种工序来支持这种加工形式。

由于WCU T ︱ROU GH工序具有高效的环绕切削走刀及智能化的进刀设置等优点,同时具有独特的层间加工功能,因此是最常用的一个粗加工工序。

理想的半精加工应基于粗加工后毛坯的留残来进行刀轨计算,Cimatron具有独特的最佳事前优化技术,使用WCU T ︱ROU GH 工序,并选择加工参数中的WITHSTOCK选项,可使刀具轨迹根据粗加工后毛坯的残留情况来生成,不仅彻底消除了空刀现象,而且刀具的切削载荷更合理,轨迹更流畅,相比采用事后优化技术能生成更理想的半精加工刀轨。

通过合理设置层间加工参数,可使两个切削层之间的毛坯残留通过沿加工面的再加工得到清除,与通过减小层降高度来提高零件表面加工精度的方法相比,可在达到相同效果的前提下,大大提高加工效率。

针对零件精加工,Cimatron提供了很多种加工工序来支持不同的精加工方式。

如SURMILL (参数线加工) 、SURCLR(限制线加工) 、SRFPKT(沿面加工) 、3D STEP (三维步距加工) 及WCU T ︱FIN2ISH(等高线加工) 等, 其中以针对整个零件面的SRFPKT 及WCU T ︱FINISH 最为常用。

对于整个加工面来讲,一般采用一种精加工工序总是不尽合理的。

对于斜率接近于水平面的平坦面,采用SRFPKT 工序进行沿面加工效果较好,而对斜率接近于垂直面的陡峭面一般采用WCU T ︱FINISH 工序加工效果较理想。

因此,首先需对加工面进行斜率分析,然后根据加工面的不同特点分别采用合适的走刀形式是最为理想的加工方式。

Pro NC多轴铣床加工

% N1 G71 N2 T01 M06 N3 S04500 M03 N4 G53P01 1 N5 G0 Z239.625 N6 X-1.862 Y-.375 C82.739 B31.776 N7 Z72.356 N8 G1 Z67.356 F1000. N9 X-1.841 Y-.366 Z67.198 C84.718 B31.376 N10 X-1.821 Y-.355 Z67.126 C86.001 B31.171 N11 X-1.819 Y-.356 Z67.046 C87.284 B30.965 N12 X-1.802 Y-.348 Z66.993 C88.606 B30.805 N13 Y-.349 Z66.932 C89.928 B30.645 N14 X-1.797 Y-.347 Z66.894 C91.002 B30.541 N15 X-1.797 Y-.347 Z66.895 C90.985 B30.543 N16 X-1.786 Y-.342 Z66.814 C93.542 B30.34 N17 X-1.763 Y-.334 Z66.773 C95.511 B30.249 N18 X-1.776 Y-.338 Z66.717 C97.48 B30.158 N19 X-1.756 Y-.334 Z66.687 C99.495 B30.139 N20 X-1.774 Y-.338 Z66.642 C101.51 B30.119 N21 X-1.757 Y-.337 Z66.622 C103.558 B30.17 N22 X-1.78 Y-.34 Z66.586 C105.606 B30.22 N23 X-1.766 Y-.343 Z66.573 C107.675 B30.341 N24 X-1.792 Y-.345 Z66.545 C109.744 B30.461 N25 X-1.805 Y-.35 Z66.523 C112.508 B30.694 N26 X-1.643 Y-.413 Z66.591 C115.035 B31.098 N27 X-1.545 Y-.465 Z66.633 C117.565 B31.503

附录1NC加工中的参数设置

附录1 NC加工中的加工方法及参数设置一. NC加工方法选择Pro/E2001为NC加工提供了体积块等十一种加工方法,根据加工性质的不同,加工表面的变化,应选择不同的加工方法,下面就介绍一下这十一种加工方法的特点及应用。

1. 体积块加工用于铣削一定体积内的材料。

根据设置切削实体的体积,给定相应的刀具和加工参数,用等高分层的方法切除毛坯余量。

该加工形式,主要用于切削坯件上大体积的加工余量,进行粗加工,留少量余量给予精加工,可提高加工效率,减少加工时间,降低成本,提高经济效益。

进行体积加工,需要通过创建体积块设置加工的几何模型形状。

2. 局部铣削该加工方法是对先前NC工序残留的材料进行清理,清除工件转角上的残屑余料,以减少工件的粗糙程序,要使用略小些的刀具,但不能比原来的刀具直径小太多,转速可以提高,进刀速率也可加快,以便进一步提高工件的加工质量。

局部铣削可用于角部的精加工。

其加工区域是通过设置局部选项菜单进行的,其中包括:NC序列:用于指定参考体积块、轮廓或局部铣削的NC工序,以便于进行局部铣削曲面的选择。

顶角边:用于指定需要进行局部铣削加工的拐角。

根据先前刀具:根据先前工序所使用的刀具,以曲面拾取方式进行局部铣削加工的曲面选取。

铅笔描绘踪迹:用于指定需要进行先前工序铣削加工的角。

3. 曲面铣削该加工方法用于铣销机械零件上的曲面,它生成的刀具路径可以在平面内互相平行,也可以平行于被加工的轮廓。

该加工方法的加工区域是通过设置曲面选取菜单完成的。

其中包括:模型:用于从一个模型中拾取欲进行局部铣削加工的曲面。

铣削体积块:用于从一个铣削体积块中拾取欲进行局部铣削加工的曲面。

铣削曲面:用于一个铣削曲面中拾取欲进行局部铣削加工的曲面。

4. 表面加工对于大面积进行平面加工的工件,在其上面没有任何曲面或凸台,用该方法。

它既可用于粗加工也可进行精加工。

该加工方法的加工几何区域也是利用曲面拾取的方法进行的。

5. 轮廓加工该加工方法用刀具的侧刃铣削曲面轮廓,可用于加工竖直或倾斜曲面。

NC加工程序单

文档路径:

大连冠宇精密模具有限公司

NC加工程式单

模具编号: 执处理:后加工 工件尺寸: X碰数: Y碰数: Z碰数: Z最大: 夹装: 坐标系: 序~刀号 程序名称 刀具名称 刀长 夹头 类型 转速 进给 侧/底余量 分中 分中 顶为ZO 0 时长 日期 Z深 备注 时间 加工件数 1件 程式页次: 第1页 程式页数 共1页 Z最小值: 工件:定膜 机台:2号机

1~T1 2~T2 3~T3 4~T4 5~T5 6~T6 7~T7 8~T8 9~T9

10~T10 11~T11 12~T12 13~T13 14~T14

加工中心操作确认 1.工件摆放和程序对上了吗? 2.工件找正了吗、夹紧了吗? 3.分中检查了吗、寻边器杠杆表好用吗? 4.坐标系、输入数据确认了吗? 5.对刀、刀号、输入数据确认了吗? 6.刀具直径、长度、避空确认了吗? 7.加工程序确认了吗? 8.加工前试切削了吗? 注: 如有疑问请核对清楚再加工!! 程式确认: 编程员: 操作员:

Cimatron的NC加工指令参考

功能说明适用范围基本条件备注口袋加工Pocket移除封闭区域里的材料2D入子穴粗加工或底面精修2D封闭轮廓可加岛屿可分层下刀螺旋进刀外形加工Profile沿着轮廓边界进行切削2D外围或入子穴壁边细加工开放或封闭轮廓多刀需加素材宽度可打开刀具补正产生G41、G42钻孔Drilling进行标准的钻孔循环平面或曲面上钻孔单一点、存在点、全圆、圆弧、点群曲面上钻孔只能选单一曲面环绕等高Wcut针对多曲面用等高方式切削任何形状粗、中、细加工曲面加封闭轮廓加工层间可再细分等高、投影、水平口袋投影Srfpkt以投影加工方式移除曲面上『::好就好::模具网』封闭区域之材料任何形状之底面、顶面,中、细加工曲面加封闭轮廓一刀到底;若要粗加工请自行分层下刀沿面切削Surmill沿着曲面UV方向,进行切削较单纯之凸起面,中、细加工单一曲面或连续性曲面无相切之曲面则需保护曲面沿面投影Surclr曲面上由两轮廓线制定范围进行切削复杂性高之曲面中、细加工曲面加上两轮廓选两轮廓方式同规则曲面外形投影Srfprf以投影方式在曲面上沿着开放或封闭轮廓边界进行切削网格、补强肋、刻字、料沟、清角等曲面加上2D或3D轮廓可多刀加工、增量等Z、曲面补正平行等高Zcut范围内用锯齿状等高粗加工来移除材料较平坦之凸起面粗加工曲面加封闭轮廓如同沿面投影等高加工沿面多轴Ruled_Mx相当于建立规则曲面来产生刀具路径侧壁中、细加工上下两轮廓开放、封闭皆可可限制加工曲面或平面自动清角Remachin曲面精修功能自动化加工清角、角落清角、最佳化水平、垂直精修曲面加封闭轮廓最佳垂直精修较不常用沿线多轴Curve_Mx沿着2D或3D轮廓线建立刀具路径,曲面上带状加工常用来雕刻字体曲面加上投影在曲面上之轮廓以接触点运算含曲面或不含曲面素材Stock 定义素材以便应用在智能型加工或切削仿真路径最佳化观看加工后状况依曲面、轮廓、最大最小值、方框或从档案中素材会随着刀具路径而改变工件PART定义工件,此功能应用于快速仿真,检查刀具路径残料任何切削方式需搭配素材使用且设定素材之后前进某壹点MILL_GO加入刀具移动单节手动点取位置产生G00,G01加入程序中任何切削方式需选取已存在路径『::好就好::模具网』铣床外部程序MILL_USR由程序模式进入外部程序同一般功能的外部程序NC码转路径沿面投影变等高加工已存在的NC码已存在的沿面投影扩展名NC改GCOD需SEC_TP后处理。

NC程式制作标准-NEW

模具群技術研討會CAM技術研討目錄1.母模仁CNC程式製作標準2. 公模仁CNC程式製作標準3. 電極CNC程式製作標準4. CAM表單製作及管理作業標準5. 製作分析標準母模仁CNC 程式製作標準1. 熱處理後母模仁加工順序及預留1.1粗/1.2精修加工2. 為確保PL3. 為避免刀具損耗需重新加工,因此PL 面投影加工需分兩條程式進行。

4. NC 投影加工精銑Pitch 設定。

(參考高速加工參數設定一覽表)5. CNC 加工程式X 、Y 軸座標與CAD 拆模3D Model 座標須一致,Z 軸位置需在最高點。

6. CNC 加工程式,座標ABS 與MCS 須在同一點。

公模仁CNC 程式製作標準1. 熱處理後公模仁加工順序及預留:1.1粗/中刀具加工1.2精修加工2. 為確保PL 面之精度,成品與PL 面投影加工程式需分開。

3. 為避免刀具損耗需重新加工,因此PL 面投影加工需分兩條程式進行。

4. NC 投影加工精銑Pitch 設定。

(參考高速加工參數設定一覽表)5. CNC 加工程式X 、Y 軸座標與CAD 拆模3D Model 座標須一致,Z 軸位置需在最高點。

6. CNC 加工程式,座標ABS 與MCS 須在同一點。

靠破面PL面電極CNC程式製作標準1. 程式製作時,UG檔圖層規劃2. 銅/石墨電極之間隙設定3. 放電花表面及鏡面放電之電極(如按鍵孔側邊)等,不需要手工打光之電極,請維持原設計之放電間隙。

4. 電極重要尺寸(如成品圖中之CPK尺寸、孔徑、成品長寬、Z軸尺寸…等)需標示於CNC程式加工單上。

5. NC投影加工精銑Pitch設定。

(參考高速加工參數設定一覽表)CAM表單製作及管理作業標準1. 程式製作時,UG檔圖層規劃2. Prt內之Operation須層次分明並標示清楚。

NC_PROGRAMCU程式名稱程式名稱程式名稱程式名稱GR程式名稱 程式名稱 程式名稱3. 加工單需列入文件管制,加工單與放電示意圖需版序更改,若有設變、修改則版序需一併修改,原版序word 電腦檔要留存,依版序命名分類。

NC加工

一,CNC加工中心的发展历史和高速切削的简介1. 加工中心的发展历史早在20世纪30年代已经有人以圆形锯片尝试高速切削时发现,当以切削速度Vc=15000m/min切削时产生的切削温度已到达最高,若切削速度再增高则切削温度会随着切削速度的增高而上升,同时会加速刀具损耗。

其后,在高速切削的专利编号523594公布后,依然花了很长的时间始将高速切削应用在实际的加工作业中。

直到20世纪60年代初期才掌握有关高速切削的效能与切削在加工中被移除过程的决定性基础知识。

德国的一所技术学校成功的利用磁式轴承装配成的主轴达到Vc4700m/min的切削速度.此是第一次将可减少加工时间同时又将加工精度提升40%的高速切削技术应用在工业用途上.1990年初期,在将可供高速加工之机器结构,主轴与机台控制器组合搭配成加工机台及高速切削刀具被研发出来后才使用高速切削以可被接受的价位应用在实际的工作上.此期总共花了60年.2.高速切削的简介认识高速切削在高速切削与传统式切削,加工时切削被移除的过程是不尽相同的.加工时所产生的切削其形成过程视被切削材质之同而有所差异.我们所讨论的切削形成过程是针对加工具有延展性的材料,通常此类材料在被加工的过程中皆会产生连续性长条状的切削.大多数的钢材及铜.铜合金.铝合金等皆属于具有延展性的材料.当加工时,在刀刃的边缘同时生成下列三个过程:1.材料被切削后产生的塑化变化;2.被削起的切削材料与刀具切削面所产生的变化;3.加工面与刀具间隙之间所产生的摩擦力理论上,两移动物体之间的摩擦系数是恒定的.但此种假设却无法被应用在高速切削上,因为高速切削时,在切削的底部(即刀具与工件的接触点)会达到极限的熔解温度而形成液化层,此情况下切削表面与刀具表面间的面摩擦力因而降低.高速加工时所产生的高温主要发生在切削材料被切断及切削飞离并重新固化过程中的,故当切削速度增加时,因刀具与工件摩擦而增加在工件表面的温度约小于可被忽略的5%.皆因高速切削所产生的高温绝大部分皆被飞离的切削带走.故工件的温度比传统的加工方式明显地来得低.若在加工时加以有效的油雾冷却或润滑可更明显的降低工件的温度.3.高速加工中几个影响品质的因素3.1高速加工的效应当切削速度增高会导致切削区域的温度大为上升,刀具与工件之间的磨擦系数因而降低,切削表面磨擦力使其形成尺寸大为缩小。

(1-4-3)模具NC加工方式选择规范

1-4-3 NC加工方式选择规范加工总则:在保证质量的前提下,尽量提高加工效率,减少抬刀动作,抬刀距离。

1.粗加工时主要考虑加工方式对机床和刀具的影响;2.半精加工主要考虑加工效率,尽量减少抬刀动作,抬刀距离;逆铣:刀具旋转方向与进给方向相反。

逆铣开始时切屑的厚度为束时切屑的厚度增大到最大值。

铣削过程中包含着抛光作用。

在加工高合金钢顺逆双向混合铣插铣法(plunge图1.图21. 2.3. 加工时间太长,加工不流畅,因为3D 绕加工在生成后处理程序的时候,点与点之间的距离分的太细,不适合普通机床加单向加工与双向加工效果比较公司现在采用的表面光洁度样板,加工时采用双向切削方式,经做切削试验验证,在转速与进给量同等条件下,采用单向并增大刀间距的方式可以取得与双向加工同样的表面光洁度,并能缩短加工时间,提高加工效率,具体数据:从上面数据中可以看出,在各项参数同等条件下(序号3项),单向加工与双向加工的时间差别较小,但表面光洁度差异很大。

备注:样板加工采用Ф16的球刀.加工细则:A..粗加工全部采用顺铣加工。

(电极除外)B.半精加工优先采用环行顺铣加工,次之双向铣加工,单向插铣。

C.精加工细则:(见附表)按加工表面质量及加工效率可将加工方式从大到小分为:I级:仿形单向平行铣,仿形环行等间距、残料清根、等高顺铣,面加工顺铣,单向插铣。

II级:仿形环行不等间距。

III级:混合平行铣,双向插铣。

说明:I级中优先选用不抬刀加工方式(如仿行环行等间距、残料清根)。

一般不采用混合环绕加工。

最低加工方式对应表。

NC加工转速及进给率参考表

5)

103.044

8500 1800 80.111

10000 1500 62.832

12000 1000 56.549

15000 600

47.124

NAK80 DEPO圓

P20

鼻刀

SKD61(素 超硬鎢鋼

材)

刀

FZ 轉速(S) 進給(F)

0.8182 2200 4000

0.6154 2600 3500

NC加工參___1數參考表

加式材質 刀具材質

Z PITCH

SF(參考 值)

Ø25R1

Ø20R1

Ø16R1

刀具直徑

Ø12

Ø10

Ø8

Ø6

Ø5

Z PITCH

SF(參考 值)

Ø4

刀具直徑 Ø3

Ø2

Z PITCH

SF(參考 值)

刀具直徑

Ø1.5

Ø1

D

25

20

16

12

10

8

6

5

4

3

2

1.5

1

轉速(S) 6000

Z PITCH Ø15R3.5 Ø13R3.5

刀具直徑 Ø10R3

Ø8R2

Ø6R1

Z PITCH Ø4R0.6

刀具直徑 Ø3R0.5 Ø2R0.4 Ø1.5R0.3 Ø1R0.2

D

35

30

25

20

15

13

10

8

6

4

3

2

1.5

1

轉速(S)

粗 (0.8~0.5)

進給(F)

V

2200

2600

3300

4000

NC工件装夹SOP

NC工件装夹SOPXXX模具厂NC工件裝夾SOP目录一.装夹分类 (2)二.装夹介绍(校正部分详见《NC工件校正SOP》) (3)2.1选择吊装块(垫铁)吊装装夹工件步骤 (3)2.2选择虎钳装夹方式工件步骤﹕ (5)2.3选择磁力平台装夹工件准备步骤 (7)三.装夹注意事项 (8)四,案例說明: (8)一.装夹分类根据装夹条件分为:吊装块(垫铁)吊装装夹、虎钳装夹及磁力平台装夹三种方式。

二.装夹介绍(校正部分详见《NC工件校正SOP》)2.1选择吊装块(垫铁)吊装装夹工件步骤2.1.1.寻找适合的内六角螺丝及吊装块(垫铁)并将垫铁清洁干净。

(使用酒精及布条)注意:《螺丝、吊装块(垫铁)选用标准》2.1.2.清除吊装块(垫铁)表面及工件基准角边毛刺﹑工件底面。

(使用油石及布条)如下图2.1.3.从螺丝分类处寻找合适螺丝,并将螺丝放入吊装孔内。

2.1.4.将吊装块(垫铁)以对称的方式锁在工件的四角,对跨度过大的工件必须要在中间加放等高垫铁。

如下图2.1.5根据走刀轨迹,选择锁紧组合(马子套)合理放置的位置。

2.1.5.1选用合适长度的锁紧螺丝、螺帽、T2.1.5.2使用楔形块,调整楔形压板垫高高度。

2.1.5.3确认高度后,根据均衡受力的原理排布锁紧组合位置并稍微手动锁紧。

2.1.6确认位置后,对工件进行校正。

2.1.7校正完之后,锁紧压块后再次对工件进行校正,以保证工件未因锁紧而偏位。

注:在放置鎖緊組合(馬子套)的時候,應要考慮刀具的走刀軌跡,以免干涉到刀具加工。

2.2选择虎钳装夹方式工件步骤﹕2.2.1.清洁虎钳夹底部及工作台。

如右图(使用油石及布条﹑毛刷)2.2.2.将上虎钳夹放置在工作台上。

(注﹕放上虎钳夹时2.2.2.1.使用油石﹑布条清洁其底面。

2.2.2.2.小心将其放上工作台。

2.2.2.3.来回移动使其与工作台吻合。

) 2.2.3.对虎钳夹平行校正2.2.3.1.固定千分表于机头并检查千分表探针是否松动。

CADCAM及NC加工

CAD/CAM及NC加工综合大实验指导书蔺小军西北工业大学现代设计与集成制造技术教育部重点实验室2004.9目录1.综合实验的目的与涉及的内容 (2)2.实验内容规划 (3)3.实验仪器及设备 (3)4.实验的地点、组织形式及时间安排 (3)5.实验具体内容及步骤 (3)6.结束语 (5)7.综合实验参考资料 (5)7.1 三坐标数控铣床——VMC850数控铣床 (5)7.2 FANUC系统程序头和尾的格式 (6)7.3 FANUC系统刀补指令G40、G41、G42 (6)7.4 二维刀具半径补偿数控加工编程系统 (6)7.5 以铣孔为例说明二坐标手工编程 (7)7.6 UG简介 (10)7.7 UG造型(Modeling) (12)7.8 UG数控加工编程 (16)7.9 后置处理 (17)CAD/CAM及NC加工综合大实验随着我国制造业的迅猛发展,数控技术的应用越来越广泛。

许多企业为了提高产品质量和加工效率相继购买了数控机床,如何高效地使用这些先进设备成为当务之急,这就需要一批高素质的数控加工编程技术人员。

况且我院有相当一部分本科生毕业以后将从事数控加工编程工作,因此开出CAD/CAM及NC加工综合大实验势在必行。

为了适应制造业发展的需要,我校开设了《数控机床》本科生主干课,随着计算机技术的发展,又相继开设了《计算机辅助造型》(CAD)及《计算机辅助制造》(CAM)课。

同时我校的数控技术实验室也在不断壮大,由最初的单板机控制的二轴联动数控铣床,发展到今天拥有一台五轴五联动高速数控加工中心、一台五轴五联动数控加工中心、两台四坐标四联动加工中心、四台三坐标数控铣床及一台三坐标测量机。

实验室不仅具有这些先进的设备,而且具有先进的技术使这些设备得到充分使用,通过这些设备已经完成了国家型号等多项重大课题。

随着数控编程人员需求不断增多和实验室环境的改善,开出CAD/CAM及NC加工综合大实验的时机已经成熟。