PCB CAM塞孔制程

印制电路板塞孔加工工艺

• 较易出现空泡 • 裂痕透光

问题

• 锡珠问题

18

• 板面油墨印刷网版:

丝印网版:

• 一般采用90-120目(36T或48T丝网) • 塞孔位置加挡点或不加挡点网版

钻孔直径 0.5mm (Dia.) 以上 0.35-0.45mm (Dia.) 0.3mm 或以下

塞孔位挡点直径 钻孔径 – 0.1mm

(2) 尖钉之使用 – 作 Via 通孔之支撑 (3) 平钉之使用 – 作铜面及基材之支撑

PCB• 先塞孔後印板面油墨:(采用三台印刷机)

1

铲印油厚刮刀

塞孔油墨推印方向

覆墨刀

2 &3

印油刀

表面油墨印刷方向

印油刀

14

• 连塞带印:(采用双刮刀印刷机)

1

推印油刀

塞孔油墨推印方向

2. s/s面印刷

气泡 21

• 加挡点印刷状况之比较:(采用三台丝印机)

塞孔(c/s面)

1

板面印刷(c/s面)

板面印刷(s/s面)

2

加挡点印刷

3

加挡点印刷

加挡点印刷

22

• 塞孔板注意事项(1):

1. 为改善塞孔板出现起泡及爆孔问题,显影後必需 采用分段烤板固化方式烤板 75oC/60-110min 150oC/60min,否则在喷锡加工後(热风整平) 於 塞孔位置油墨常出现起泡问题。

影响件件

高

低

大

小

硬

软

大

小

快

慢

大

小

厚

薄

铲印油 推印油

油墨塞孔量 多

多 多

多 多 多 多 多

6

• 一般塞孔印制之所需工具:

PCB CAM工程塞孔资料制作规范

2004-08-10

11

將Touch 防焊后via hole移動到VAI1

2004-08-10

12

via 參照防焊對比檢查是否需塞孔

2004-08-10

13

via hole處理

a.via被防焊蓋住1/3. 塞孔作業( 刪除此孔,並確保鑽孔到防焊3mil )

b.via被防焊蓋住2/3. 擋點作業( 保留此孔,且此via hole單邊比鑽孔大 3.5mil )

c.via被負片蓋住. 塞孔作業( 刪除此孔 )

將處理完的via hole copy sk且單邊比鑽孔大 3.5mil

2004-08-10

14

處理后via hole移動到sk

2004-08-10

15

pnl_ Sk sop

基準線

2004-08-10

外

圍

孔

塞孔到在成型區的距離

16

pnl_ Sk sop

PCB CAM工程塞孔资料制作规 范

2004-08-10

1

新建一層為:sk

2004-08-10

2

用1st 覆蓋sk層,使其2層完全相同

2004-08-10

3

Npth孔處理

選擇 選擇

2004-08-10

單擊 ?

4

Npth孔處理

選擇

2004-08-10

5

Npth孔處理

2004-08-10

6

處理slot孔 a. 鑽孔屬性是npth

基準線

2004-08-10

塞孔到在成型區的距離

外 圍 孔

17

pnl_ Sk sop

2004-08-10

外 圍 孔

塞孔到在成型區的距離

pcb阻焊塞孔和树脂塞孔工艺

pcb阻焊塞孔和树脂塞孔工艺一、引言在PCB(Printed Circuit Board,印刷电路板)的制造过程中,阻焊塞孔和树脂塞孔工艺是非常重要的环节。

这两种工艺均是为了解决PCB板材表面孔洞问题而设计的,并在保证PCB电路连接可靠性的提高了PCB的防潮、防尘和防腐蚀性能。

本文将对阻焊塞孔和树脂塞孔工艺进行深入探讨,并对两者的优劣势进行比较分析。

二、阻焊塞孔工艺1. 工艺原理阻焊塞孔工艺是指在PCB的铜穿孔孔口形成一层阻焊膜,以阻挡热飞锡液进入PCB内部。

阻焊膜的形成有利于焊接工艺的稳定进行,同时还能提高PCB的防腐蚀能力。

2. 工艺流程(1)预处理:清洁铜穿孔表面,去除表面氧化膜。

(2)涂布:在铜穿孔孔口处涂覆一层阻焊膜。

(3)固化:通过加热使阻焊膜固化和与PCB表面粘结。

(4)终检:对塞孔质量进行检验,确保每个塞孔均完好无损。

3. 工艺优势(1)提高PCB的阻焊性能,减少焊接飞溅。

(2)增强PCB的抗腐蚀能力,延长PCB的使用寿命。

(3)能够较好地保护PCB内部电路,提高PCB的可靠性。

三、树脂塞孔工艺1. 工艺原理树脂塞孔工艺是将环氧树脂或聚酰胺树脂灌注到PCB的穿孔孔内,填充穿孔孔内空隙,并保护孔壁铜层不受损坏。

树脂塞孔工艺因其灌封性能优良,被广泛应用于高可靠性PCB的制造。

2. 工艺流程(1)预处理:清洁穿孔孔内,去除污垢和铜屑。

(2)灌封:在PCB的穿孔孔内灌注环氧树脂或聚酰胺树脂。

(3)固化:通过热固化或紫外固化使树脂完全固化。

(4)终检:对塞孔质量进行检验,确保每个塞孔填充完整无空隙。

3. 工艺优势(1)填充穿孔孔内空隙,减小电路板介质常数,提高信号传输质量。

(2)有效防止热飞锡液渗透,提高PCB的防潮性能。

(3)增强PCB的机械强度,减少振动和冲击对PCB的影响。

四、比较与分析1. 阻焊塞孔工艺与树脂塞孔工艺的比较(1)阻焊塞孔工艺可以在保持PCB表面平整的提高PCB的抗腐蚀能力;树脂塞孔工艺能够填充穿孔孔内空隙,提高PCB的机械强度。

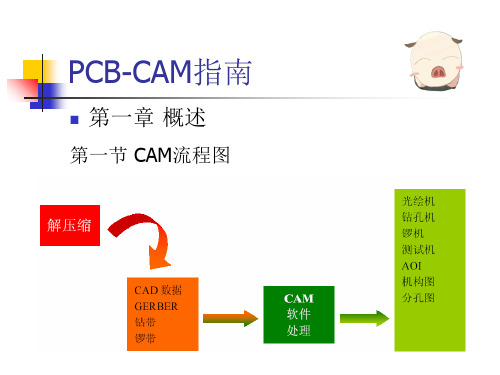

PCBCAM指南-PPT文档资料

PCB-CAM指南

第三章 CAM做什么?

第二节 MRC(制造规则检查) 01、网络连线检查后有无断、短路? 02、线宽是否大于0.15mm? 03、线距是否大于0.15mm? 04、钻孔PAD焊环是否大于0.15mm? 05、冲孔PAD焊环是否大于0.35mm? 06、冲孔工艺制作的成品孔径范围是否大于 1.0mm(CEM-1\FR-4),0.6mm(纸基板)?

PCB-CAM指南

第三章 CAM做什么?

03、GERBER格式:RS274X、前3后5、英制、 前消零、绝对坐标、扩展名依“出片GERBER”, 文件夹名称用五洲完整编号命名。 04、经转换的GERBER文件,在CAM软件(如 CAM350、GC-CAM、GC-POWERSTATION、 V2019、CAMMASTER、GENISIS2000、UCAM) 设置好层属性、对齐各层原点。 05、保存为*.CAM数据库文件。

PCB-CAM指南

第一章 概述

02、GERBER RS274X 03、EXCELLON 04、ODB++

PCB-CAM指南

第二章 术语

第一节 CAD设计 第二节 PCB制造

PCB-CAM指南

第三章 CAM做什么?

第一节 解档 01、解压缩:客户提供的电子工业档案如果是 压缩包、需使用相应的解压软件解压缩。(目前 常使用的解压缩软件有:PROTEL2.5、PROTEL2.7、 PROTEL3.0、PROTEL4.0、PROTEL98、 PROTEL99、TROTEL99SE,对应的扩展名为PCB: PADS2000,对应的扩展名为JOB:AUTOCADR14、 AUTOCAD2000,对应的扩展名为DWG: POWERPCB,对应的扩展名为PCB:P-CAD2000, 对应的扩展名为PCB等等。

PCB设计之导电孔塞孔工艺介绍

PCB设计之导电孔塞孔工艺介绍PCB设计之导电孔塞孔工艺介绍导电孔Via hole又名导通孔,为了达到客户要求,导通孔必须塞孔,经过大量的实践,改变传统的铝片塞孔工艺,用白网完成板面阻焊与塞孔。

生产稳定,质量可靠。

Via hole导通孔起线路互相连结导通的作用,电子行业的发展,同时也促进PCB的发展,也对印制板制作工艺和表面贴装技术提出更高要求。

Via hole塞孔工艺应运而生,同时应满足下列要求:(一)导通孔内有铜即可,阻焊可塞可不塞;(二)导通孔内必须有锡铅,有一定的厚度要求(4微米),不得有阻焊油墨入孔,造成孔内藏锡珠;(三)导通孔必须有阻焊油墨塞孔,不透光,不得有锡圈,锡珠以及平整等要求。

一面盖油,另一面须上Sn/Pb允许有锡珠、锡圈随着电子产品向“轻、薄、短、小”方向发展,PCB也向高密度、高难度发展,因此出现大量SMT、BGA的PCB,而客户在贴装元器件时要求塞孔,主要有五个作用:(一)防止PCB过波峰焊时锡从导通孔贯穿元件面造成短路;(二)避免助焊剂残留在导通孔内;(三)电子厂表面贴装以及元件装配完成后PCB在测试机上要吸真空形成负压才完成:(四)防止表面锡膏流入孔内造成虚焊,影响贴装;(五)防止过波峰焊时锡珠弹出,造成短路。

对于表面贴装板,尤其是BGA及IC的贴装对导通孔塞孔要求必须平整,凸凹正负1MIL,不得有导通孔边缘发红上锡;导通孔藏锡珠,为了达到客户的要求,导通孔塞孔工艺可谓五花八门,工艺流程特别长,过程控制难,时常有在热风整平及绿油耐焊锡实验时掉油;固化后爆油等问题发生。

现根据生产的实际条件,对PCB各种塞孔工艺进行归纳,在流程及优缺点作一些比较和阐述:一热风整平后塞孔工艺此工艺流程为:板面阻焊→HAL→塞孔→固化。

采用非塞孔流程进行生产,热风整平后用铝片网版或者挡墨网来完成客户要求所有要塞的导通孔塞孔。

塞孔油墨可用感光油墨或者热固性油墨,在保证湿膜颜色一致的情况下,塞孔油墨最好采用与板面相同油墨。

PCB电路板塞孔加工工艺介绍

塞孔位置加挡点或不加挡点网版

钻孔直径

塞孔位挡点直径

0.5mm (Dia.) 以上

钻孔径 – 或以下

10~14mil 不用加挡点

注: 为减少孔环表面油墨过厚出现渍墨问题,不少 PCB 客户於塞孔位置加设挡点。

November 2002

• 塞孔网版开窗大小之影响:(采用三台丝印机)

• 塞孔板常见问题:

1. 起泡/空泡问题 (Blister) – 於 HAL 加工 2. 锡珠问题 (Solder Ball) – 於 HAL 加工 3. 弹油问题 (Bleeding) – 於後固化加工 4. 爆孔问题 – 於後固化加工 5. 透光裂痕问题 (Cracking) – 於後固化加工

November 2002

PCB

November 2002

尖钉

30mm

平钉

钉床基板

• 先塞孔後印板面油墨:(采用三台印刷机)

1

扒印油厚 刮刀

塞孔油墨推印方向

覆墨刀

2 &3

印油刀

表面油墨印刷方向

印油刀

November 2002

• 连塞带印:(采用双刮刀印刷机)

1

推印油刀

塞孔油墨推印方向

扒印油刀

2

推印油刀

November 2002

钻管位孔(与生产板相同)作固定生产板。

PCB

November 2002

垫底基板

• 钉床之制造:(塞孔板建议采用双面印刷)

目的:双面湿印时专用 (一般用於印刷第二面) 基板材料:1.6mm 厚,FR-4 基板 注意事项: (1) 钉与钉之间距离:30mm

(2) 尖钉之使用 – 作 Via 通孔之支撑 (3) 平钉之使用 – 作铜面及基材之支撑

印制电路板塞孔加工工艺

塞孔常遇到问题

较易出现空泡 问题

裂痕透光 锡珠问题

November 2002

• 板面油墨印刷网版:

丝印网版:

• 一般采用90~120目(36T或48T丝网) • 塞孔位置加挡点或不加挡点网版

钻孔直径 0.5mm (Dia.) 以上 0.35~0.45mm (Dia.) 0.3mm 或以下 塞孔位挡点直径 钻孔径 – 0.1mm 10~14mil 不用加挡点

• 塞孔板注意事项(2):

3. 分段烤烘固化(Step cure),必须采用同一个烤箱及 连续性升温烤烘固化,减少塞孔内油墨温度改变, 急速上升,导致塞孔油墨或油墨内空气膨胀并向外 推出,形成爆孔问题。同时,开始时烤箱温度必须 降至40-60oC间,否则采用分段烤烘固化没有作用, 这是解决爆孔问题及起泡问题之最佳方法。(参见 下图)

注: 为减少孔环表面油墨过厚出现渍墨问题,不少 PCB 客户於塞孔位置加设挡点。

November 2002

• 塞孔网版开窗大小之影响:(采用三台丝印机)

1. 塞孔(c/s面)

2. 板面印刷(c/s面)

3. 板面印刷(s/s面)

November 2002

渍墨问题

• 连塞带印之塞孔状况:(采用两台丝印机)

November 2002

November 2002

November 2002

• 塞孔板常见问题:

1. 起泡/空泡问题 (Blister) – 於 HAL 加工

2. 锡珠问题 (Solder Ball) – 於 HAL 加工

3. 弹油问题 (Bleeding) – 於後固化加工

4. 爆孔问题 – 於後固化加工

5. 透光裂痕问题 (Cracking) – 於後固化加工

PCB的CAM制作之阶梯孔和锥形孔

槽和锥形孔阶梯孔/CAM制作方法(仅限交流与学习使用,请勿用于其它作用)A、阶梯孔/槽1、阶梯孔的定义:像阶梯形状一样,孔底部逐渐趋于平行的孔(接近180度的水平)。

通常情况下阶梯孔是使用普通130度钻刀制作,所以阶梯孔一般都是130度角;而阶梯槽孔底就是180度角的平底.阶梯孔阶梯槽图1图22、阶梯孔/槽的判别方法:2.1、如图1,客户要求阶梯孔,没有任何说明角度的信息时,工程通常使用130度的普通钻刀去钻阶梯孔.2.2、如图2,客户要求阶梯槽,没有任何说明角度的信息,但提供的图纸中有阶梯槽底部为水平180度时,通常此类阶梯槽是只能用铣阶梯槽的方式制作。

因为如果用钻孔方式制作,孔底部就不是180的水平形状.2.3、如图2,客户要求阶梯孔,并给有相关角度(除180度外)的信息,但提供的图纸中阶梯孔底部为水平180度时,就无法判别客户准确的角度要求,因为如果用钻孔方式制作孔底部就不是图纸中水平的180度水平形状,如果按水平180度制作,就无法达到客户实际说明中的角度要求,此类情况必须与客户确认按多少度制作.B、锥形孔锥形孔的定义:像圆锥的形状一样,孔径由一头向另一头逐渐变大后形成的孔形。

其实此类孔除锥形孔的说法外,还有其它的叫法。

如:喇叭孔、沉头孔等。

图3图4图5C、对阶梯孔的制作必须知道如下五个数据:1、大孔的直径2、小孔的直径3、阶梯孔的角度4、阶梯孔的深度5、阶梯孔的钻孔方向.注明:以上阶梯孔的5个数据都必须由客户提供,当客户提供的数据不完全时,必须反馈确认如何制作.D、对于锥形孔的制作必须知道如下五个数据:1、大孔的直径2、小孔的直径3、锥形孔的角度4、锥形孔的深度5、锥形孔的钻孔方向。

通常来说对于第5点锥形孔的钻孔方向判定是客户必须说明的,如果没有说明必须反馈。

而对于前4项数据,如果知道其中任何3项数据,另外一项是可以利用三角函数计算出来的。

如图6所示:当锥形孔角度为90度时D=2*h+dD=锥形孔大孔直径d=锥形孔小孔直径h=锥形孔的深度图6E、锥形孔和阶梯孔文件的制作1、线路层的制作。

PCB树脂塞孔工艺

PCB树脂塞孔工艺制作方法1、前言:树脂塞孔的工艺流程近年来在PCB产业里面的应用越来越广泛,尤其是在一些层数高,板子厚度较大的产品上面更是备受青睐。

人们希望使用树脂塞孔来解决一系列使用绿油塞孔或者压合填树脂所不能解决的问题。

然而,因为这种工艺所使用的树脂本身的特性的缘故,在制作上需要克服许多的困难,方能取得良好的树脂塞孔产品的品质。

2、树脂塞孔的由来:2.1电子芯片的发展随着电子产品技术的不断更新,电子芯片的结构和安装方式也在不断的改善和变革。

其发展基本上是从具有插件脚的零部件发展到了采用球型矩阵排布焊点的高度密集集成电路模块。

从下图可以看到零部件的发展历程:2.2 两个人的相遇成就了树脂塞孔技术:在PCB产业里边,许多的工艺方法都已经在行业内被广泛的应用,人们对于某一些工艺方法的由来基本上都已经不太关心。

其实早在球型矩阵排列的电子芯片刚上市的时候,人们一直在为这种小型的芯片贴装元器件出谋划策,期望能从构造上缩小其成品的尺寸。

20世纪90年代,日本某公司开发了一种树脂,直接将孔塞住,然后在表面镀铜,主要是为了解决绿油塞孔容易出现的空内吹气的问题。

因特尔将此种工艺应用到因特尔的电子产品中,诞生了所谓的POFV (部分厂也叫Via on pad)工艺。

3. 树脂塞孔的应用:当前,树脂塞孔的工艺主要应用于下列的几种产品中:3. 1 POFV技术的树脂塞孔。

3.1.1技术原理A. 利用树脂将导通孔塞住,然后在孔表面进行镀铜。

B. 切片实例3.1.2 POFV技术的优点●缩小孔与孔间距,减小板的面积,●解决导线与布线的问题,提高布线密度。

3.2 内层HDI树脂塞孔3.2.1技术原理使用树脂将内层HDI的埋孔塞住,然后在进行压合。

这种工艺平衡了压合的介质层厚度控制与内层HDI埋孔填胶设计之间的矛盾。

●如果内层HDI埋孔没有被树脂填满,在过热冲击时板子会出现爆板的问题而直接报废;●如果不采用树脂塞孔,则需要多张PP进行压合以满足填胶的需求,可是如此一来,层与层之间的介质层厚度会因为PP片的增加而导致厚度偏厚。

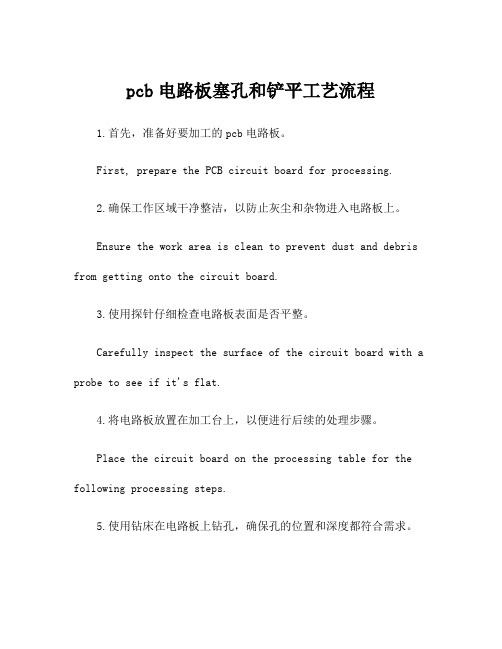

pcb电路板塞孔和铲平工艺流程

pcb电路板塞孔和铲平工艺流程1.首先,准备好要加工的pcb电路板。

First, prepare the PCB circuit board for processing.2.确保工作区域干净整洁,以防止灰尘和杂物进入电路板上。

Ensure the work area is clean to prevent dust and debris from getting onto the circuit board.3.使用探针仔细检查电路板表面是否平整。

Carefully inspect the surface of the circuit board with a probe to see if it's flat.4.将电路板放置在加工台上,以便进行后续的处理步骤。

Place the circuit board on the processing table for the following processing steps.5.使用钻床在电路板上钻孔,确保孔的位置和深度都符合需求。

Use a drilling machine to drill holes on the circuit board, ensuring the position and depth of the holes meet the requirements.6.定位好待加工的孔位,进行下一步的铲平工艺处理。

Position the holes to be processed and proceed to the next step of flat shovel processing.7.使用加工机器进行铲平处理,确保处理的均匀和平整。

Use processing machinery for flat shovel processing to ensure uniform and flat processing.8.仔细检查每个塞孔和铲平的位置,确保达到加工要求。

PCB电路板塞孔加工工艺最新介绍

• 20mm 厚塞孔刮刀之应用:(TAIYO 建议采 用)

• 20mm 刮刀(横切面):

• 刮刀厚度:20mm • 固定座宽度:20mm • 刮刀底部阔度:5mm • 斜磨角度:25o • 刮刀硬度:70o

• 印刷状况:

• 选择塞孔刮刀及塞孔方法:

扒印法(20mm厚刮刀)

推印法(10mm厚刮刀)

塞孔方法

先塞孔後印板面油墨 (采用三台印刷机)

效率方面 塞孔量控制 塞孔常遇到问题 起泡/空泡 锡珠

快 较易

较易存在 存在

(塞孔量不足)

弹油 爆孔 透光裂痕

存在 存在 不会

重工方面

可以

连塞带印 (采用两台印刷机)

最快 难

存在 较易存在

存在 存在 较易 (塞孔量不足) 可以

於绿油加工前塞孔

较慢 较易

存在 存在 (塞孔量不足) 不会出现 不会出现 不会出现

• 塞孔填满量之分析:

90~100% (较理想)

塞孔常遇到问题

80~90% (可接受)

100%以上 (不建议)

少於50%

(不建议)

一般用於喷锡后塞 孔

较易出现空泡 裂痕透光

问题

锡珠问题

• 板面油墨印刷网版:

丝印网版:

• 一般采用90~120目(36T或48T丝网) • 塞孔位置加挡点或不加挡点网版

註: 化学浸金板不能采用160oC高温烤板,由於过高温度烤 板会使铜表面氧化,导致化学浸金加工後出现掉油问题。

• 塞孔板注意事项(2):

3. 分段烤烘固化(Step cure),必须采用同一个烤箱及 连续性升温烤烘固化,减少塞孔内油墨温度改变, 急速上升,导致塞孔油墨或油墨内空气膨胀并向外 推出,形成爆孔问题。同时,开始时烤箱温度必须 降至40-60oC间,否则采用分段烤烘固化没有作用, 这是解决爆孔问题及起泡问题之最佳方法。(参见 下图)

印制电路板塞孔加工工艺课件

03 印制电路板塞孔加工工艺 参数与设备

塞孔加工工艺参数

01

02

03

04

孔径大小

根据电路板设计和功能需求, 选择合适的孔径大小,以满足

导电和机械连接的要求。

孔深与孔高

确定适当的孔深和孔高比例, 以确保电路板的结构稳定性和

电气性能。

塞孔材料

根据电路板的工作环境和性能 要求,选择合适的塞孔材料,

如金属、陶瓷等。

保持加工环境的清洁度和温度湿度等 参数稳定,以降低不良品率和提高产 品质量。

加工工艺参数

严格控制加工过程中的各项工艺参数, 如压力、温度、时间等,以保证塞孔 加工的一致性和稳定性。

塞孔加工质量问题的解决措施

优化工艺参数

根据质量检测结果,调整加工过程中的各项工艺 参数,以提高塞孔加工质量。

选用优质材料

04 印制电路板塞孔加工质量 检测与控制

塞孔加工质量检测方法

外观检测

通过目视或显微镜观察,检查塞孔的外 观是否光滑、无毛刺、无残渣等。

X光检测

利用X光无损检测技术,对电路板进 行透视扫描,检查塞孔内部是否存在

缺陷或填充不均。

电性能检测

通过测试电路板的导电性能,检查塞 孔的导电性是否良好,无短路或断路 现象。

塞孔加工前的准备

01

02

03

确定塞孔需求

根据电路板设计需求,确 定需要塞孔的位置和数量。

准备材料

选择合适的塞孔材料,如 金属粉末、陶瓷粉末等, 并准备相应的工具和设备。

清洁电路板

确保电路板表面干净,无 尘埃、油污等杂质,以保 证塞孔加工的质量。

塞孔加工过程

01

放置塞孔材料

将塞孔材料放置在需要塞孔的位 置上。

pcb塞孔工艺流程

pcb塞孔工艺流程

6. 检测:完成钻孔和清洁后,需要对PCB板进行检测,确保钻孔位置和尺寸符合设计要求 ,并检查是否存在质量问题。

7. 组装:完成钻孔工艺后,PCB板可以进入元器件的组装阶段,将电子元器件的引脚通过 焊接等方式与PCB板连接起来。

pcb塞孔工艺流程

PCB(Printed Circuit Board)塞孔工艺流程是指在PCB制造过程中,将电子元器件的引 脚通过钻孔的方式与PCB板连接起来的工艺流程。以下是常见的PCB塞孔工艺流程:

1. 设计:在PCB设计阶段,根据电路原理图和布局要求确定需要连接的电子元器件引脚位 置,并在PCB布局中留出相应的钻孔位置。

2.包括钻孔机、钻头、冷 却液等。

pcb塞孔工艺流程

3. 钻孔:将PCB板放置在钻孔机上,根据设计要求,使用钻头在PCB板上钻孔。钻孔的直 径和深度需要根据元器件引脚的尺寸和要求进行确定。

4. 清洁:钻孔完成后,需要对PCB板进行清洁,以去除钻孔过程中产生的碎屑和残留物。 常见的清洁方法包括空气吹扫和超声波清洗等。

需要注意的是,PCB塞孔工艺流程可能会因制造厂商、产品要求和技术发展等因素而有所 不同。在实际应用中,需要根据具体情况选择合适的工艺流程,并确保PCB板的质量和可靠 性。

PCB塞孔和不塞孔到底有什么区别,设计时如何选择塞孔还是不塞孔?

PCB塞孔和不塞孔到底有什么区别,设计时如何选择塞孔还是不塞孔?版权声明:本⽂为博主原创⽂章,遵循 CC 4.0 BY-SA 版权协议,转载请附上原⽂出处链接和本声明。

杨医⽣先提⼏个相关的问题?看看下⾯的疑难杂症是否能知道。

1,半塞孔和全塞孔有啥区别?如何理解半塞孔和全塞孔?2, PCB绿油塞孔和绿油开窗有什么区别?3,塞孔与不塞孔的优劣势?如何选择到底塞不塞?4,BGA区域塞孔的理由是什么?可不可以不塞?5,电镀塞孔和树脂塞孔有什么区别?⾸先先来点基础知识分析,后⾯的疑难杂症解析就容易了。

第⼀个问题针对半塞孔和全塞孔杨医⽣分析:全塞孔就是整个过孔都被绿油塞住,⼀般是TOP和BOT双⾯往孔内塞绿油,饱满度80%以上;半塞孔是指从⼀⾯塞,不透光,半塞孔的,饱满度不好控制,⼀般⼯⼚只能做到30-50%左右,以⼯⼚⾃⾝能⼒为准,主要应⽤于,⼀⾯开窗,⼀⾯不开窗的区域,如屏蔽罩、散热盘。

常规的VIA的塞孔⽅式都是全塞孔处理。

为什么很少有做半塞孔的?因为半塞孔⼯艺孔壁内部空间有很多死⾓,容易藏化学药⽔,⽆法清洗⼲净,容易造成后续使⽤的可靠性问题,后续焊接时,也容易进锡珠,引起安全问题。

⼯⼚塞孔的材料⼀般只有绝缘材料,材质和pcb板的材质类似,⼯⼚的材料⼀般没有⽤⾦属材料塞孔的。

另外加厚阻焊层⾄18微⽶,能有效的防⽌⾦属机构件与VIA短路。

另外,加厚阻焊⾄18um,⼀般就是⼯⼚的极限。

⼯⼚很少做厚度⼤于18um的阻焊,另外厚度⼤于18um的阻焊需要增加较多成本,⽽且⼯序较复杂(默认阻焊的厚度⼀般是10um)。

第⼆个问题针对绿油塞孔和绿油开窗杨医⽣分析:绿油塞孔是将过孔中塞绿油,⼀般以塞满三分之⼆部分,不透光较好。

⼀般如果过孔较⼤,根据板⼚的制造能⼒不⼀样,油墨塞孔的⼤⼩也不⼀样,⼀般的16mil以下的可以塞孔,再⼤的孔要考虑板⼚是否能塞。

绿油开窗,主要⽤于表贴焊盘及器件的插件孔,安装孔,测试点等,这个时候绿油是不能覆盖焊盘及孔内的,因为绿油是⾮导电物质,如果⼊孔或⼊盘,会造成焊接不良,可探测性不良等。

PCB CAM塞孔制程

a.擋點區域:零件孔、TEST 3.倒入油墨試印(C、S 孔(不塞 油墨的孔) 。 b.擋點需比不塞孔孔徑大 (單邊 2~5mil) 。 c.需做預縮 (x:0.9992~0.9998 y:0.9988~0.9995) 。 面) 。 4.調整機台參數或寸

動距離,使其擋點痕 3.需較佳之印刷 降低且第一面塞孔 技術。 約 50~60%必頇 不透光(不需塞孔之 作業板孔內需透 光)。

治 具 機 台

1‧刮刀:硬度:刮印刀:80 、回墨刀 80 或 70 刮印刀:順方向前傾:5 -30

O O

O

O

O

回墨刀:反方向后傾:5O-15O 2‧油墨:油墨必頇兼容塞孔,故成份 84% 粘度:主劑:180PS-250PS 攪拌后:160-180PS

3‧網版:絲徑:70-80UM,36-40T 張力:5 點測試均勻 25N 以上 4‧治具:需使室氣導通,防止沾板 5‧機台: 自動錯位功能 定位功能,穩定性好

防焊塞孔作業方式

1‧印印預烤 2‧塞+印塞+印預烤 3‧塞印印預烤 4‧塞預烤(熱風或 UV 乾燥) 研磨烘烤(硬化)印印 5‧印印曝光顯影Post-careH‧A‧L塞孔

塞 孔 板 作 業 方 法

適用範圍 邊測試點) 2. 非塞孔板 3. 塞孔孔徑 單 0.5mm(含以 機 下) 作 4. 多 pcs 板或 業 少銅面板 5. 深色油墨 工具 2. 外層線路底片。 3. 空網(36T 斜網) 。 4. 底板。 5. 印刷機(需位移) 。 ***底板制做方法 a.取同一料號之報廢板。 b.將外層底片粘貼於作業 板(C 面向上) 。 c.將 S 面底片取下,再將作 業板(含 C 面底片)翻面, 取下 C 面底片。 作法 1. 作業板對位 A. 不塞孔作法: a. 將研磨直角刮刀 置入外八印刷。 b.倒入 INK 印刷 C 面 (不需塞滿) 。 制程配合事項 1. 此作法會將其 他不塞之 via hole 與零件 孔蓋住易造成 孔內顯影不潔 。 2. 顯影設備及參

关于PCB光绘(CAM)的操作流程

关于PCB光绘(CAM)的操作流程[导读]检查客户文件中设计的各种间距是否符合本厂工艺:线与线之间的间距`线与焊盘之间的间距`焊盘与焊盘之间的间距。

以上各种间距应大于本厂生产工艺所能达到的最小间距。

(一),检查用户的文件用户拿来的文件,首先要进行例行的检查:1,检查磁盘文件是否完好;2,检查该文件是否带有*,有*则必须先杀*;3,如果是Gerber文件,则检查有无D码表或内含D码。

(二),检查设计是否符合本厂的工艺水平1,检查客户文件中设计的各种间距是否符合本厂工艺:线与线之间的间距`线与焊盘之间的间距`焊盘与焊盘之间的间距。

以上各种间距应大于本厂生产工艺所能达到的最小间距。

2,检查导线的宽度,要求导线的宽度应大于本厂生产工艺所能达到的最小线宽。

3,检查导通孔大小,以保证本厂生产工艺的最小孔径。

4,检查焊盘大小与其内部孔径,以保证钻孔后的焊盘边缘有一定的宽度。

(三),确定工艺要求根据用户要求确定各种工艺参数。

工艺要求:1,后序工艺的不同要求,确定光绘底片(俗称菲林)是否镜像。

底片镜像的原则:药膜面(即,^^^胶面)贴药膜面,以减小误差。

底片镜像的决定因素:工艺。

如果是网印工艺或干膜工艺,则以底片药膜面贴基板铜表面为准。

如果是用重氮片曝光,由于重氮片拷贝时镜像,所以其镜像应为底片药膜面不贴基板铜表面。

如果光绘时为单元底片,而不是在光绘底片上拼版,则需多加一次镜像。

2,确定阻焊扩大的参数。

确定原则:①大不能露出焊盘旁边的导线。

②小不能盖住焊盘。

由于操作时的误差,阻焊图对线路可能产生偏差。

如果阻焊太小,偏差的结果可能使焊盘边缘被掩盖。

因此要求阻焊应大些。

但如果阻焊扩大太多,由于偏差的影响可能露出旁边的导线。

由以上要求可知,阻焊扩大的决定因素为:①本厂阻焊工艺位置的偏差值,阻焊图形的偏差值。

由于各种工艺所造成的偏差不一样,所以对应各种工艺的阻焊扩大值也不同。

偏差大的阻焊扩大值应选得大些。

②板子导线密度大,焊盘与导线之间的间距小,阻焊扩大值应选小些;板子导线密度小,阻焊扩大值可选得大些。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

預烤 板面油 1、 升溫曲線測試 墨干燥 2、 烘烤時間、溫度(二段式),預烤時間或溫度 比正常板稍高。()正常 65-70℃ 30-40min 曝光 1‧影像 1、 日光能量比正常板稍高 1-2 格(正常 11-12 轉移 清)

2‧塞孔 2、 吸真空氣是否良好 油墨 3、 塞孔孔邊油墨是否平整 拉平

防焊塞孔的目的 1‧防止錫球,錫塞產生,造成短路 2‧防止組裝時,吸板掉落,造成組裝作業困難 3‧防止導通孔孔銅腐蝕 4‧防止錫膏進孔,造成空焊 5‧防止湧錫,造成短路

防焊塞孔的原理 油墨進孔 油墨不可進孔

1‧油墨可流動性 2‧油墨可進孔 3‧孔內可排氣,或孔內空氣移動

防焊塞孔工具

刮刀 油墨 網版 作業板

“塞+加”塞孔資料制作規範

長邊

Y

短 邊

X

O 1‧長邊:縮短至原長度的 0.9997-0.099975 短邊:縮短至原長度的 0.99975-0.099985

2‧塞孔網版檔點單邊比孔徑大 2Mil,如特殊狀況可適當縮

為 1Mil

塞孔管制重點

站別 目的 管制重點或方法 磨刷 清潔乾 1、速度、溫度之設定最佳值 燥粗糙 2、刷幅之測試 3、二次氧化試驗 4、孔內不可殘留水或鹽的成份,海綿滾輪及風刀 檢查 5、磨刷后待印時間確定 6、磨刷機定時清理、保養 印刷 1‧塞孔 1、 刮刀硬度、角度、壓力確定 2‧涂佈 2、 綱反對準確定,有無移位,孔邊假性露 油墨 3、 確定失印 C 面或 S 面,失行分試印,哪一面塞 的較好先印哪一面 4、 印刷速度(2-3) 5、 膜厚 30HM 以上 6、 油墨粘度 160-180PCS 7、 有無空洞檢查

適用範圍

工具

作法

制程配合事項

雙 機 作 業

3.底板。 5.確認塞孔均勻度及 4.印刷機(建議有寸動) 。 深度及不需塞孔之 5.底板制作: via hole 情形。 第一面:(1)釘床 1.6T 之 6. 建議於 30sec 內印 作業板 5cm 內互釘。 刷第二面完成,且需 (2)線路萬用板。 封口完成。 (3)凹凸板。 1. 不可油墨破孔或塞 (4)鑽孔底板。 孔不良。 第二面:(1)釘床 1.6T 之 ☆30sec 內印刷第二面 作業板 5cm 內互釘。 主要原因為使塞孔孔 ***釘床制造: 緣不可假性露銅。 a. 取同一作業料號之作 業板。 b. 取雙面 PIN 釘,穿刺 底板零件孔(需針對不同 孔徑)於 5cm 內互釘 ,再以 美紋膠固定 PIN 釘。 c. 裝設板角定位孔。 d. 粘貼板邊條。

講師:吳慧遠 地點:第二會議室

日期:2002年07月24日

塞 孔 簡 介

為提升組裝及最終成品之品質需求而開發之制程

起源於台灣,現今防焊塞孔直接影響到公司制程能力及接

單價格,對於高階之 P‧C‧B 至關重要。

何謂防焊塞孔

1‧防焊印刷時,使 PC 板導通孔內塞灌油墨且后烤后導通 孔內油墨與板面平整。 2‧塞孔分類; a‧單面塞孔 b‧雙面塞孔 c‧BGA 塞孔 d‧VIA 塞孔

a.擋點區域:零件孔、TEST 3.倒入油墨試印(C、S 孔(不塞 油墨的孔) 。 b.擋點需比不塞孔孔徑大 (單邊 2~5mil) 。 c.需做預縮 (x:0.9992~0.9998 y:0.9988~0.9995) 。 面) 。 4.調整機台參數或寸

動距離,使其擋點痕 3.需較佳之印刷 降低且第一面塞孔 技術。 約 50~60%必頇 不透光(不需塞孔之 作業板孔內需透 光)。

站別 目的

管制重點/方法

1、 顯破點測試(50-60%) 2、 Under-cut 測試 顯影 顯像 3、 沖孔能力,即顯影壓力[1.5kg/cm2] 4、 速度、溫度、葯液濃度定最佳參數

1、 升溫曲線量測 后烤 油墨 硬化 2、 區段性升溫: 底溫段: 80-120℃ 45min 過渡段:120-150℃ 30min 高溫段:150-160℃ 55min 噴錫 后處 理 1、烘干溫度、速度、海棉滾輪、風刀檢查調 清潔 板面 整。塞孔板可適當放慢速度,調整好溫度、 海棉滾輪及風刀溫度:110℃

適用範圍

工 具

作 法

制程配合事項

1.部份塞孔 1.鑽孔底板(塞孔用)、釘 1.對網(塞孔 C、S 1.塞孔量不可 2.孔徑 0.7mm 床(C、S 面 1.6T 作業板 面) 。 過飽,約 以下 5mm 內互釘) 。 2.架上刮刀(塞孔使 60~80%即可。 3.H.A.L、化 1. 塞孔網版或鋁板網版 用鏟墨印刷使用 2.較易發生空 金、Entek (塞孔用)需作 覆墨) 。 泡情形。 4.相同塞孔孔 預縮。 2. 塞孔印刷:塞孔量 三徑 3.空網或擋點網版(表面 約 60~80% 機 刷) 。 不可至另一面,確 作 4.印刷機(建議寸動) 。 認塞孔均勻度且 業 不可牽墨。 3. 表面印刷,調整機 台參數或寸動量大 小,使擋點痕降 低。 5.於 1min 內需雙面 印刷完成。

防焊塞孔作業方式

1‧印印預烤 2‧塞+印塞+印預烤 3‧塞印印預烤 4‧塞預烤(熱風或 UV 乾燥) 研磨烘烤(硬化)印印 5‧印印曝光顯影Post-careH‧A‧L塞孔

塞 孔 板 作 業 方 法

適用範圍 邊測試點) 2. 非塞孔板 3. 塞孔孔徑 單 0.5mm(含以 機 下) 作 4. 多 pcs 板或 業 少銅面板 5. 深色油墨 工具 2. 外層線路底片。 3. 空網(36T 斜網) 。 4. 底板。 5. 印刷機(需位移) 。 ***底板制做方法 a.取同一料號之報廢板。 b.將外層底片粘貼於作業 板(C 面向上) 。 c.將 S 面底片取下,再將作 業板(含 C 面底片)翻面, 取下 C 面底片。 作法 1. 作業板對位 A. 不塞孔作法: a. 將研磨直角刮刀 置入外八印刷。 b.倒入 INK 印刷 C 面 (不需塞滿) 。 制程配合事項 1. 此作法會將其 他不塞之 via hole 與零件 孔蓋住易造成 孔內顯影不潔 。 2. 顯影設備及參

d.將作業板 C 面朝上,S、C a.單鏟、單覆塞孔

g.再以美紋膠加強固定平面 b.雙覆塞孔

適用範圍工具作法源自制程配合事項 1. 網版使用張力 及次數確認以 避免網版內容 漲縮。 2.需刮除網背 INK。

1.塞孔板(含單 1.雙面 PIN 釘(需有不同尺 1.對網。 邊測點) 1. 非塞孔板 2. 孔徑 0.6mm 雙 以下 機 3. H.A.L 化金 作 Entek 均可 業 4. 多孔板 寸) 。 2.擋點網版。 2.架上刮刀(可用單鏟 單覆或雙鏟) 。

1. 塞孔板(含單 1. 單面磨圓 PIN 釘。

c.翻面后印刷 S 面。 數需配合。 d.機台開位移需盡量 3.需較佳之制程 避過重覆孔。 管控。 4.耗墨量較大。

塞 孔 板 作 業 方 法

適用範圍 工具 面底片取至作業板上,與 作業板定位孔對位。 e.置入平面 PIN 釘,於空白 處(兩底片交錯之空白區 域)3~5cm 內需互釘。 單 機 作 業 f.將底片取下 置入定位 PIN , 於作業板上。 PIN。 h.加入板邊支撐條。 作法 (1) 將印刷角度打 斜 20~35 度。 (2) 網版使用 36~40T。 (3) 需將需塞孔之 via hole 全部蓋 平蓋滿。 (1) 研磨刮刀皮。 (2) 網版使用 36~40T。 (4) 需將需塞孔之 via hole 全部蓋 平蓋滿。 制程配合事項

治 具 機 台

1‧刮刀:硬度:刮印刀:80 、回墨刀 80 或 70 刮印刀:順方向前傾:5 -30

O O

O

O

O

回墨刀:反方向后傾:5O-15O 2‧油墨:油墨必頇兼容塞孔,故成份 84% 粘度:主劑:180PS-250PS 攪拌后:160-180PS

3‧網版:絲徑:70-80UM,36-40T 張力:5 點測試均勻 25N 以上 4‧治具:需使室氣導通,防止沾板 5‧機台: 自動錯位功能 定位功能,穩定性好