液体自动混合装置的监控系统设计 (2)

液体混合装置控制的模拟 (二)

目录1课题的内容和设计要求 (1)1.1控制系统简介 (1)1.2控制要求 (2)2系统整体方案设计 (3)2.1总体方案选择说明 (3)2.2控制方式选择 (3)2.3操作界面 (3)3 PLC控制系统的硬件选择 (3)3.1硬件接线图 (4)4 PLC控制系统系统程序设计 (4)4.1 I/O分配表 (4)4.2流程图 (5)4.3 顺序功能图 (6)4.4电气元件接线图 (7)5梯形图程序与说明 (8)6调试情况 (26)7 总结 (27)附录 (28)1 电气元件布置图 (28)2 电气原理图 (29)1课题的内容和设计要求1.1控制系统简介液体混合装置控制的模拟实验面板图如图所示。

本装置为两种液体混合装置,SL1、SL2、SL3为液面传感器,液体A、B的阀门与混合液阀门由电磁阀YV1、YV2、YV3控制,M为搅动混合电机。

SA1、SA2为工作流程选择开关,SA3为单次工作和循环工作的选择开关。

SB1、SB2为启动和停止开关。

1.2控制要求(1)初始状态:装置投入运行时,液体A、B的阀门关闭,放出混合液的阀门打开5秒,将容器放空后关闭。

(2)启动:按下启动按钮SB1,装置就开始按下列工作流程进行:如表所示。

(3)停止:按下停止按钮SB2后,完成本次循环,并停在原位,恢复原位状态。

工作流程表2系统整体方案设计2.1总体方案选择说明刚开始拿到这个实训课题时还不知道如何下手,然后通过网上查找相关的资料得出了自己的设计思想。

首先根据课题的要求画出了大致的顺序功能图,然后根据课题要求有3个工作流程,我们就把这3个工作流程分作对应的3个工作功能块。

在OB1中通过开关SA1、SA2开关,来选择工作流程方式。

当SA1接通时选择工作流程1;当SA2接通时选择工作流程2;当SA3接通时选择工作流程3。

2.2控制方式选择由于PLC控制系统较继电-接触器控制系统有许多优点,如硬件电路简单,修改程序容易,可靠性高等,所以本设计选择PLC控制系统。

多种液体自动给混合控制监控系统设计

多种液体自动给混合控制监控系统设计内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)信息与电气工程学院课程设计说明书(2012 /2013 学年第一学期)课程名称:《工业监控系统工程设计》课程设计题目:多种液体自动给混合控制监控系统设计专业班级:自动化 0903学生姓名:学号:指导教师:等设计周数: 2周设计成绩:2013年 1月 4日目录一、课程设计目的课程设计是培养学生综合运用所学知识,发现,提出,分析和解决实际问题,锻炼实践能力的重要环节,是对学生实际工作能力的具体训练和考察过程.随着科学技术发展的日新月异,PLC在生产生活中可以说得是无处不在。

因此作为二十一世纪的大学生来说熟悉和掌握PLC的结构,工作原理及应用是十分重要的。

组态软件时完成数据采集与过程控制的专用软件,它以计算机为基本工具,为实时数据采集、过程监控、生产控制提供了基础平台和开发环境。

组态软件功能强大,使用方便,其预设置的各种软件模块可以非常容易地实现监控层的各项功能,并可以向控制层和管理层提供软、硬件的全部接口,使用组态软件可以方便、快速地进行系统集成,构造不同需求的数据采集与监控系统。

这次课程设计我们将PLC应用和力控组态软件相结合,达到模拟生产控制,上位机和下位机相结合,记录数据,实时控制。

1、掌握s7-200系列可编程控制器硬件电路的设计方法。

2、熟练使用s7-200系列可编程控制器的编程软件,掌握可编程控制器软件程序的设计思路和梯形图的设计方法。

3、掌握s7-200系列可编程控制器程序的应用系统的调试、监控、运行方法。

4、通过课程设计使学生能熟练掌握数据的查询(图书、网络),PLC课程所获知识在工程设计工作中综合地加以应用,使理论知识和实践结合起来。

5、熟悉力控监控组态软件。

6、掌握力控监控组态制作动画,与PLC接口相连接。

7、掌握力控监控组态软件的脚本编写,实现上位机控制下位机。

液体自动混合装置的PLC控制系统设计

液体自动混合监控系统设计摘要液体自动混合监控系统是基于PLC和组态王来实现自动化监控。

PLC简称可编程序控制器,是近年来发展极为迅速,应用极为广泛的工业控制装置。

它是一种专为工业环境应用而设计的数字运行的电子系统,它采用可编程程序的存储器,用来存储用户指令,通过数字或模拟的输入/输出完成确定的逻辑顺序、定时、记数、运算和一些确定的功能来控制各种类型的机械或生产过程。

由于PLC的性能优越,兼具计算机的功能完备,灵活性强,通用性好和继电接触器控制简单易懂,维修方便等优点,形成以微电脑为核心的电子控制设备。

可编程序控制器技术在世界上己广泛应用,成为自动化系统中的基本电控装置PLC在现代工业生产和实际生活中有着广泛的应用,由于可编程控制器(PLC)具有编程梯形图语言易学易懂、控制灵活方便、抗干扰能力强、运行稳定可靠等特点,现在的工业自动化生产控制多采用可编程控制器来实现。

本论文首先介绍PLC的产生和发展及应用,以及它的基本功能和特点。

然后鉴于PLC的原理及其优越性,应用PLC控制液体的自动混合,该程序可进行单周期或连续工作,正常工作时,至少完成一个周期,该程序具有一定的防止误动作能力。

本论文从硬件设计,软件设计,组态王监控设计等方面进行分析,对西门子S7-200的应用有一定的指导意义。

关键词:可编程控制器,液体混合装置,传感器,组态王画面监控目录前言 (1)第1章绪言 (2)第2章液体混合装置的控制的硬件设计 (6)2.1液体混合装置结构及控制要求 (6)2.2 硬件选用 (7)2.2.1选择接触器 (7)2.2.2选择搅拌电机 (9)2.2.3选择小型三极断路器 (11)2.2.4选择液位传感器 (12)2.2.5选择电磁阀 (13)2.2.6选择泄压阀 (15)2.3 S7-200的CPU的选择 (16)第3章液体混合装置的控制的软件设计 (21)3.1控制要求及分析: (21)3.2两种液体混合装置的输入/输出分配 (23)3.3两种液体混合装置的输入/输出接线图 (24)3.4两种液体混合装置的梯形图 (25)第4章液体混合装置的控制的组态王监控设计 (29)4.1组态王选择 (29)4.2组态画面监视设计 (29)第4章系统常见故障分析及维护 (38)4.1 系统常见故障分析及维护 (38)4.2 系统故障分析及处理 (39)4.3 系统抗干扰性的分析和维护 (41)结论 (43)谢辞 (44)参考文献 (45)附录 (46)前言随着科技的发展,PLC的开发与应用把各国的工业推向自动化、智能化。

液体混合实时监控系统设计与实现

A b s t r a c t : V a r i e t y o f l i q u i d m i x i n g i s c o m m o n p r o c e s s i n t h e p r o d u c t i o n e n t e r p r i s e s ,b u t t h e p r o d u c t i o n p r o c e s s o f t h e s e i n d u s t r i e s i s la f mm a b l e ,e x p l o s i v e ,t o x i c o r c o r r o s i v e .T h e i f e l d e n v i r o n m e n t s i n o t s u i t bl a e f o r w o r k e r s t o o p e r a t e , a n d i t r e q u i r e s h i g h p r e c i s i o n . h l l  ̄ e S n ti a o n a l i n s t r u me n t s L a b V I E W s o iw f a r e nd a P C I 6 2 5 9 d t a a c o l l e c t i o n c a r d t o d e s i g n a v a r i e t y f o l i q u i d mi x t u r e f o r e l- a t i me m o n i t o r i n g s y s t e m . h i m p l e m e n t s l i q u i d mi x i n g a n d t e m p e r t a u r e d t a a c o l l e c t e d a n d c u r v e d i s p l a y

液体混合装置毕业设计

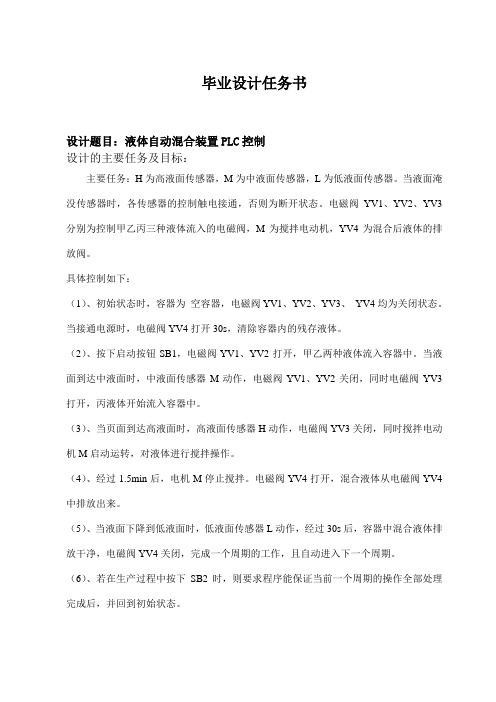

毕业设计任务书设计题目:液体自动混合装置PLC控制设计的主要任务及目标:主要任务:H为高液面传感器,M为中液面传感器,L为低液面传感器。

当液面淹没传感器时,各传感器的控制触电接通,否则为断开状态。

电磁阀YV1、YV2、YV3分别为控制甲乙丙三种液体流入的电磁阀,M为搅拌电动机,YV4为混合后液体的排放阀。

具体控制如下:(1)、初始状态时,容器为空容器,电磁阀YV1、YV2、YV3、YV4均为关闭状态。

当接通电源时,电磁阀YV4打开30s,清除容器内的残存液体。

(2)、按下启动按钮SB1,电磁阀YV1、YV2打开,甲乙两种液体流入容器中。

当液面到达中液面时,中液面传感器M动作,电磁阀YV1、YV2关闭,同时电磁阀YV3打开,丙液体开始流入容器中。

(3)、当页面到达高液面时,高液面传感器H动作,电磁阀YV3关闭,同时搅拌电动机M启动运转,对液体进行搅拌操作。

(4)、经过1.5min后,电机M停止搅拌。

电磁阀YV4打开,混合液体从电磁阀YV4中排放出来。

(5)、当液面下降到低液面时,低液面传感器L动作,经过30s后,容器中混合液体排放干净,电磁阀YV4关闭,完成一个周期的工作,且自动进入下一个周期。

(6)、若在生产过程中按下SB2时,则要求程序能保证当前一个周期的操作全部处理完成后,并回到初始状态。

目标:学生通过查阅资料、接口设计、程序设计、安装调试、整理资料等环节,初步掌握工程设计方法和组织实践的基本技能,为今后从事生产技术工作打下必要的基础;学会灵活运用已经学过的知识,并能不断接受新的知识,大胆发明创造的设计理念。

摘要液体混合装置它的控制具有典型的实用价值。

液体混合装置的内部电路系统不断的改进,设计方法多种多样,控制的形状和规模不一,控制的复杂程度也不相同。

近年来随着电子与计算机技术的发展,电子设计自动化已成了现代电子系统中不可缺少的工具和手段。

智能化系统是目前的研究方向,主要是运用GPS全球定位系统进行控制。

液体混合装置监控系统设计

存档日期:存档编号:本科生毕业设计(论文)论文题目:液体混合装置监控系统设计姓名:倪雯岚学院:电气工程及自动化专业:自动化班级、学号:08电5108285030指导教师:包建华江苏师范大学教务处印制摘要随着科学技术的发展,人们的生活日趋自动化,生产技术更是如此。

PLC 作为计算机家族中的一员,是为工业控制应用而设计的。

随着微处理器、计算机和通信技术的飞速发展,可编程序控制器PLC在工业控制中的地位也日益提升并且在工业控制中得到广泛应用,而且可编程控制器在工业控制中所占比重在迅速的上升。

本次设计是利用组态软件MCGS监控PLC实现两种液体的自动混合。

此次设计主要考虑其各个不同状态动作的连续和关联,对不同的状态进行不同的动作控制输出,从而实现将AB两种液体混合的周期性控制(包括单周期)。

本次设计的主要意义是:用PLC编程来控制,一方面可以省去人力物力,从而达到节省成本的目的;另一方面,程序的合理性,全面性和可靠性可以使液体混合能更安全可靠全面的实现。

关键词:PLC 液体混合装置自动控制AbstractWith the development of science and technology, people's lives become increasingly automated, especially in production technology. PLC as one of the computer family is designed for industrial control applications. With the rapid development of microprocessor, computer and communication technologies, Programmable Logic Controller (PLC), industrial control rising and has been widely used in industrial control, and programmable controller in the proportion of industrial control rapidly rising.This design is automatically mixed-use configuration software MCGS monitoring PLC to achieve the two liquids. The design mainly consider the various continuous state action and the associated control output different states, different actions in order to achieve the AB two liquids mixed periodic control (including the single-cycle). The main significance of this design are: PLC programming control, on the one hand, eliminates the need for manpower and resources, so as to achieve the goal of cost savings; the other hand, the legitimacy of the procedure, completeness and reliability of liquid mixing can be more secure reliable and comprehensive.Key words:PLC liquid mixing device automatic control目录摘要....................................................................................................... I Abstract..................................................................................................... II1 绪论 (1)1.1 概述 (1)1.1.1 课题背景 (1)1.1.2 课题的研究意义 (1)1.2 方案设计的原则 (2)1.3 系统的整体设计要求 (3)1.4 系统方案的设计思想 (3)2 系统硬件设计 (5)2.1 可编程控制器的简介 (5)2.1.1 可编程控制器的基本结构 (5)2.1.2 PLC的输入方式 (6)2.1.3 PLC的工作过程 (7)2.1.4 可编程控制器的性能指标 (8)2.1.5 PLC的主要特点 (9)2.2 PLC输入输出口分配 (9)2.3 液体混合装置输入输出接线图 (11)2.4 PLC主电路图 (12)2.5 硬件选型 (13)2.5.1 液位传感器的选择 (13)2.5.2 搅拌电机的选择 (14)2.5.3 电磁阀的选择 (14)2.5.4 PLC的选择 (15)3 系统下位机软件设计 (17)3.1 程序设计的一般方法 (17)3.2 PLC控制相关流程图 (18)3.3 可编程控制器梯形图 (19)4 组态监控设计 (22)4.1 MCGS软件 (22)4.2 MCGS相关操作 (22)4.2.1 绘制系统监控界面 (22)4.2.2 系统监控画面中构件的属性设置 (24)4.2.3 设备窗口属性设置 (27)5 系统调试 (31)5.1 下位机调试 (31)5.2 上位机调试 (31)5.3 系统联机调试 (32)6 总结及进一步研究方向 (33)致谢 (34)参考文献 (35)附录 (36)1 绪论1.1概述1.1.1课题背景随着科学技术的飞速发展,自动控制技术已经在人类活动的各个领域中的应用得越来越广泛,而它的水平已经成为衡量一个国家生产和科学技术先进与否的一项重要指标。

液体自动混合装置的PLC控制毕业设计

毕业设计液体自动混合装置的PLC控制摘要:本文所介绍的多种液体自动混合装置是一种适用于工业环境下的新型通用自动控制装置。

在本设计中采用了日本三菱公司FX系列FX2N可编程控制器,以三种液体的混合控制为例,将三种液体按一定比例进行混合,之后对液体进行搅拌,搅拌后加热,待加热到特定温度后从容器中流出,并实现整个控制系统的自动循环控制。

在控制系统中通过装置中的液位传感器控制液体流量,温度传感器控制混合液体的温度,实现了对液体混合装置的控制。

在设计中具体完成了PLC硬件设计和软件编程,并通过系统调试,达到自动混合液体的目的,提高了液体混合生产的自动化程度和生产效率,可以用于工业上液体混合及后期加工等,基本适合于工业生产要求,其便于维修和保养。

关键词:多种液体;混合装置;自动控制;PLCAutomatic liquid mixing device PLC controlABSTRACT: This text is introducing at Counts Various Liquids Automatic to mix with PLC. The control system is a kind of new in general use automatic control device that be applicable to the industry environment, which uses FX series model FX2N PLC made by Mitsubishi Electric of Japan to complete the control of the device that used to mix the liquid. The design of the three liquid mixture in control as an example, is to a certain proportion by the three liquid mixture, after beat up the mixture, then calefaction the mixture, and form a circle. It through the process liquid level sensor to control liquid flux, have finished the hardware design of PLC and software programming, and debugged and tested the whole system. In conclusion, the device is capable of mixing the liquid automatically. The technique improves the automation extent of the liquid production line and productivity. It can use for the liquid on the industry mix with and the post-process and so on; basic suitable for the industry produces the request, easy operation, repair and maintenance.Keywords: Variety Of Liquid ;Mixed Devices ;Automatic Control ;PLC目录1.绪论 (1)1.1课题背景 (1)1.2技术的发展趋势 (1)1.3设计的目的 (2)2.可编程控制器的基本结构及工作原理 (3)2.1可编程控制器的基本结构 (3)2.1.1中央处理器 (3)2.1.2存储器 (4)2.1.3输入/输出(I/O)模块 (4)2.1.4编程器 (4)2.1.5电源 (5)2.2可编程控制器的工作原理 (5)2.3可编程控制器的主要功能 (6)2.4可编程控制器的主要特点 (6)3.液体自动混合装置的PLC实现 (8)3.1 液体混合装置示例 (8)3.2 液体混合装置控制要求 (9)3.3 PLC硬件的选择 (11)3.4 PLC硬件的实现 (13)3.4.1 机型选择 (13)3.4.2 I/O点数分配 (14)3.4.3液体混合装置I/O外部接线图 (14)3.5 PLC软件的实现 (15)3.5.1软件编程的基本知识 (15)3.5.2液体自动混合装置控制程序 (16)3.5.3控制梯形图 (18)3.5.4语句表 (19)4.结论 (20)参考文献 (21)致谢 (22)外文翻译 (23)附件 (52)1.绪论1.1课题背景随着科学技术的迅猛发展,自动控制技术在人类活动的各个领域中应用越来越广泛,它的水平已成为衡量一个国家生产和科学技术先进与否的一项重要指标。

液体自动混合装置的监控系统设计

液体自动混合装置的监控系统设计电器与控制工程学院测控技术与仪器0802班任雅月0806070204液体自动混合装置的监控系统设计实际系统介绍工艺过程及控制要求:两种液体的流入和混合液体的流出分别由三个电磁阀控制,可用一个搅拌电机带动搅拌器工作,用三个液位传感器控制三个电磁阀。

设计目标初始状态:装置投入运行时,液体A、B阀门关闭,混合液流出阀门打开20S,将容器液体排空后关闭。

按下启动按钮,装置按以下动作工作:1.液体A阀门打开,液体A流入容器;2. 液面到达L2时,传感器L2触点接通,关闭液体A阀门,同时打开B阀门;3. 当液面到达L1时,传感器L1触点接通,关闭液体B阀门,同时搅拌电机工作。

4. 搅拌1分钟后停止,混合液体阀门打开,放出混合液体。

5.当液面降到L3时,传感器L3触点由接通变为断开,再经20S 容器排空,关闭混合液体流出阀门,开始下一周期操作。

停止操作:按下停止按钮后,当前的混合操作处理完毕后,才停止操作,即停在初始状态上。

设计的各个画面变量定义表格脚本程序IF RUN.PV==1 THENIF IN_A.PV==1 THENA.PV=0;LEVEL.PV=LEVEL.PV+5;ENDIFIF LEVEL.PV==40 THENIF OUT_C.PV==0 THENIN_A.PV=0;IN_B.PV=1;ENDIFENDIFIF IN_B.PV==1 THENLEVEL.PV=LEVEL.PV+5;ENDIFIF LEVEL.PV==100 THENIN_B.PV=0;JBJ.PV=1;T1.PV=T1.PV+1;ENDIFIF T1.PV==60 THENJBJ.PV=0;OUT_C.PV=1;ENDIFIF OUT_C.PV==1 THENIF LEVEL.PV>=20 THENLEVEL.PV=LEVEL.PV-5;ENDIFENDIFIF LEVEL.PV<=20 THENIF OUT_C.PV==1 THENT2.PV=T2.PV+1;LEVEL.PV=LEVEL.PV-1;ENDIFENDIFIF T2.PV>=20 THENOUT_C.PV=0;A.PV=1;ENDIFIF LEVEL.PV<=0 THENIF A.PV==1 THENIN_A.PV=1;IN_B.PV=0;OUT_C.PV=0;RUN.PV=1;T1.PV=0;T2.PV=0;ENDIFENDIFIF RUN2.PV==1 THENIF A.PV==1 THENRUN.PV=0;IN_A.PV=0;ENDIFENDIF组态设计过程先打开力控软件,新建一个项目——液体自动混合装置的监控系统,再新建一个窗口,设计好窗口属性,然后根据设计画面图纸在窗口中用基本图形元件画出系统图形对象,在I/O设备组太重建立仿真驱动,在数据库组态中定义变量,再然后返回画面窗口建立动画连接,编写必要的脚本程序。

液体混合装置PLC控制系统设计

1.液体混合装置PLC控制系统设计一、题目控制要求:液体混合装置示意图如图1所示。

初始状态,电磁阀Y1、Y2、Y3以及搅拌电机M 和加热电炉H状态均为OFF,液位传感器L1、L2、L3状态均为OFF。

按下起动按钮SB1,开始注入液体A,当液面高度达到L2时,停止注入液体A,开始注入液体B,当液面上升到L1时,停止注入液体,开始搅拌10S,10S后继续搅拌,同时加热5S,5S后停止搅拌,继续加热8S。

8S后停止加热,同时放出混合液体C,当液面降至L3时,继续放2S,2S后停止放出液体,同时重新注入液体A,开始下一次混合。

按下停止按钮SB2,在完成当前的混合任务后,返回初始状态。

搅拌电机采用三相异步电机,单向运转.图1 液体混合装置示意图二、设计要求1.进行I/O地址分配;2.画出主电路和程序流程图;3.编写控制程序并调试.2。

总体方案论证本设计要求完成两种溶液混合装置的自动控制,目前在自动化控制领域常用的控制方式主要有:继电器—接触器控制系统、可编程序控制器控制、总线式工业控制机控制、分布式计算机控制系统、单片机控制。

对于两种溶液混合装置的自动控制系统初步选定采用继电器-接触器控制和可编程序控制器控制。

可编程序控制器与继电器—接触器控制系统的区别:继电器-接触器控制系统虽有较好的抗干扰能力,但使用了大量的机械触点,使得设备连线复杂,且触点时开时闭时容易受电弧的损害,寿命短,系统可靠性差.可编程序控制器的梯形图与传统的电气原理图非常相似,主要原因是其大致上沿用了继电器控制的电路元件和符号和术语,仅个别之处有些不同,同时信号的输入1输出形式及控制功能基本.上也相同.但是可编程序控制器与继电器—接触器控制系统又有根本的不同之处,主要表现在以下几个方面。

1.控制逻辑继电器控制逻辑采用硬接线逻辑, 并利用继电器机械触点的串联或并联及时间继电器等组合成控制逻辑,接线多而复杂、体积大、功耗大、故障率高,一旦系统构成后,想改变或增加功能都很困难。

基于plc的液体混合系统的控制毕业设计

基于plc的液体混合系统的控制毕业设计一、研究背景随着工业自动化的不断发展,PLC(可编程逻辑控制器)作为一种重要的控制器件,被广泛应用于各个领域。

其中,在液体混合系统中,PLC 也扮演着重要的角色。

液体混合系统是指将两种或多种不同的液体按照一定比例混合,以达到特定的化学反应或工艺要求。

因此,在液体混合系统中,PLC可以通过对各个部件进行精准控制,实现液体流量、温度等参数的精确调节和监控。

二、研究目标本毕业设计旨在基于PLC实现液体混合系统的控制,并能够实时监测和记录各项参数变化。

具体目标如下:1. 设计并构建一个完整的液体混合系统。

2. 选用适当的传感器和执行器,并设计相应的电路。

3. 编写PLC程序,实现对液体流量、温度等参数进行精确调节和监测。

4. 实时记录各项参数变化,并能够生成相应报表。

三、研究内容1. 液体混合系统硬件设计(1)液体混合系统的结构设计液体混合系统的结构设计需要考虑到液体的流动性和混合效果。

一般来说,液体混合系统包括进料系统、混合系统和出料系统三个部分。

其中,进料系统包括进料管道、泵、阀门等部件;混合系统包括搅拌器、加热器等部件;出料系统包括出料管道、阀门等部件。

(2)传感器和执行器的选用在液体混合系统中,需要选用适当的传感器和执行器来实现对各项参数进行监测和调节。

例如,可以选用流量传感器、温度传感器等来监测液体流量和温度;可以选用电磁阀、气动阀等执行器来控制进料管道和出料管道的开关。

(3)电路设计根据所选用的传感器和执行器,需要设计相应的电路。

例如,可以采用模拟量输入模块来接收流量传感器输出的模拟信号;可以采用数字量输出模块来控制电磁阀或气动阀。

2. PLC程序设计根据硬件设计完成后,需要编写PLC程序实现对液体混合系统进行控制。

PLC程序需要实现以下功能:(1)监测液体流量和温度,并实时调节。

(2)实现进料管道和出料管道的开关控制。

(3)实现搅拌器的开关控制。

(4)实时记录各项参数变化,并能够生成相应报表。

液体混合装置控制系统设计说明书

摘要本毕业设计主要是为了实现更加方便、可视化的对液体等液态物料混合装置的自动化控制。

通过简单的PC端自主开发软件,对监控对象进行调试、运行等操作,可以让操作人员远离现场,达到安全性和可靠性的提高。

PC端采用VB开发的软件作为上位机来进行对装置的控制,通过串口通信进行与PLC的上传和下载数据,以完成远程的操控。

PLC 内部执行预设的程序,也可以通过改变VB的空间源代码来调整程序。

在调试模式下可以分别对装置的各个部分进行启动与停止的调试。

在该混合液体装置中,需要由上位机通过VB程序完成两种液体的进料、混合、卸料的功能,主要控制要求如下:当按下启动按钮SB1时,使系统处于运行状态,同时执行复位过程操作;复位操作完成后,即可执行自动混料操作;按下停止按钮SB2,等待本次混合液体操作处理完毕后,停止混料操作,且停止系统运行。

复位过程操作为:液体A、B 阀门关闭,混合液体卸料阀门打开,使液面下降至低液位传感器处,当传感器检测到信号达2秒,即表示将混合液体装置的液体放空,此时需将混合液体卸料阀门关闭,复位过程完成。

关键词:液体混合PLC VB与PLC通信AbstractThe graduation project is mainl y to achieve a more convenient visualization of the liquid mixture of liquid materials such as automatic control devices. Through a simple PC-developed software, the monitoring object for debugging, running and other oper ations, allowing operators to stay away from the scene, to improve securit y and reliability. PC client software developed using VB as a host computer for control of the device, communications with the P LC through the serial port to upload and download data to complete the remote control. PLC internal implementation of the default program, you can also change the VB source code to adjust the space program. Respectivel y, in debug mode to the various parts of the device start and stop debugging.In the mixed liquid devices, need to complete the two liquids feed, mixing, discharging the functions, the main control requirements are as follows: press the start button SB1 file when the system is running, while the implementation of the reset process operation;reset Upon completion, you can perform automatic mixing operation; press the stop button SB2, waiting for treatment of this liquid mixture after the operation, stop the mixing operation, and stop the s ystem operation. Reset operation: liquid A, B valve is closed, mixed liquid discharge valve is open, down to the page at the low level sensor, when the sensor detects the signal for 2 seconds, it means that the mixed liquid of liquid prevention and control device , Then the mixed liquid discharge valve to be closed, the reset process is complete.Keys:Liquid mixing PLC VB and PLC communication目录摘要 (1)第一章绪论 (5)第一节技术背景和设计依据 (5)一.PLC的功能: (6)三.PLC的联网与通信: (7)四.PLC的发展: (7)五.PLC在工程应用中应注意的一些实际问题 (7)第三节设计任务及要求 (9)第二章硬件设计 (12)第一节主电路设计 (12)一.S7-200系列PLC (12)二.液位传感器的选择 (14)三.搅拌电机的选择 (15)四.电磁阀的选择 (16)五.接触器的选择 (17)六.分析原理: (18)第三章软件设计 (26)第一章 PLC应用程序的基本设计方法 (26)一.经验设计法 (26)二.应用程序的逻辑设计方法 (26)三.逻辑代数与电气控制线路 (27)四.用逻辑设计法设计PLC应用程序的步骤 (27)五.利用状态流程图设计应用程序 (27)六.利用状态流程图进行PLC程序设计 (27)七.利用移位寄存器设计应用程序 (28)八.PLC控制系统设计的一般步骤 (28)九.控制系统设计的基本内容 (28)十.程序设计的步骤 (30)十一.输入输出设备的I/O分配 (31)十二. 梯形图 (31)第二节 VB软件的简介 (33)二.VB的特点 (34)三.VB的串口通信 (35)第三节关于MSCOMM (36)第四节vb与plc通讯 (38)一.S7-200 PLC之PPI协议 (38)二.SIEMENS (39)三.PPI协议 (39)四.通行原理与方法 (42)五. 通信程序的设计 (44)六.VB程序图: (47)七.VB内部具体程序: (47)第四章外文资料及翻译 (54)第五章总结 (74)致谢 (75)参考文献 (76)第一章绪论第一节技术背景和设计依据多种液体自动混合系统由于采用了一系列可靠的设计方案,保证系统具有很高的可靠性与实用性。

基于MCGS的液体自动混合装置模拟监控软件设计

基于MCGS的液体自动混合装置模拟监控软件设计作者:孙雪蕾赵焕鑫党丽峰朱和军李玉兰来源:《农业科技与装备》2018年第05期摘要:将工控软件技术应用于多组分原料自动混合系统。

采用MCGS嵌入版组态软件的控制系统来对原来由单片机、继电器等构成的控制系统进行监控,利用MCGS软件来模拟运行液体自动混合装置的全部工作过程,实现实时监控,提高多组分原料自动混合系统的稳定性、可靠性、精确性。

关键词:MCGS组态软件;液体自动混合装置;实时监控中图分类号:TP273 文献标识码:A 文章编号:1674-1161(2018)05-0010-04在化学工业、食品工业、制药工业生产过程中,经常需要将多种溶液按一定的比例进行混合,这是其生产过程中十分重要的工序。

由于这些行业中多为易燃、易爆、有毒、有腐蚀性的介质,以致工作环境十分恶劣,不适合人工现场操作。

溶液的过程控制系统要求达到混合精确、控制可靠,这是半自动化控制难以实现的。

在传统的继电器控制系统中,溶液的过程控制系统很难保证对混合的各种成分的含量進行精确控制。

为了实现多种溶液高效、安全混合,并对各种成分含量精确控制及实时监控,本课题利用MCGS 6.8嵌入版组态软件设计一种液体自动混合装置监控系统。

1 系统的控制要求液体自动混合装置监控系统的基本内容及要求为:开始排放混合液体阀Y4打开延时10 s 后自动关闭;A液体阀Y1打开,注入A液体;当液面上升到X2时关闭A液体阀Y1,同时B液体阀Y2打开,注入B液体;当液面上升到X3时关闭B液体阀Y2,并开始定时搅拌,搅拌20 s后停止;停止搅拌后自动排放混合液体,当混合液体的液面下降到50时,开始计时到5 s后关闭排气阀Y3,即一个循环结束。

当系统发生故障时,报警灯闪烁,保护动作自动关闭相应的阀门和开启相应的阀门,停止混合系统运行。

2 监控系统的设计2.1 新建工程与窗口点击进入MCGS 嵌入版组态软件新建工程(如图1所示),在用户窗口界面点击新建窗口,分别创建6个新的用户窗口以图标形式显示,分别命名为“手动窗口”“自动窗口”“实时曲线”“历史曲线”“实时报表”“历史报表”(如图2所示)。

PLC控制液体混合的监控技术设计

PLC控制液体混合的监控技术设计PLC(可编程逻辑控制器)是一种实时控制设备,广泛应用于工业自动化领域。

对于液体混合过程的监控技术设计,PLC可提供可靠的控制和监控功能。

本文将从以下几个方面探讨PLC控制液体混合的监控技术设计。

一、系统构建液体混合监控系统的构建应考虑到控制要求和数据采集需求。

系统由PLC、传感器、执行器、HMI(人机界面)以及通信组件等组成。

PLC通过与液体混合设备进行连接,控制混合过程的各个阶段,同时采集相关的数据,并通过HMI显示监控信息。

二、传感器选择液体混合过程中,选择合适的传感器对于实时监控非常重要。

温度传感器、流量传感器、压力传感器和液位传感器是常用的液体监测传感器。

温度传感器用于监测液体温度,流量传感器用于监测液体流速,压力传感器用于监测液体压力,液位传感器用于监测液体液位。

这些传感器能够提供准确的监测数据,用于PLC的控制和数据采集。

三、PLC程序设计PLC程序设计是实现液体混合过程控制的关键。

根据混合过程的需求,在PLC中编写相应的逻辑程序。

程序中应包括混合设备的启动、停止控制逻辑,以及各种液体参数(如温度、流量、压力和液位)的监测和控制逻辑。

此外,还应包括故障报警和安全保护功能的程序设计。

PLC的程序设计需要根据具体的混合工艺进行优化,以提高系统的稳定性和可靠性。

四、HMI设计HMI设计是液体混合监控系统中与操作人员进行交互的界面。

通过HMI,操作人员可以实时了解液体混合过程的状态和参数,监控系统的运行状态,并进行相应的操作。

HMI设计应简洁明了,界面友好,操作方便。

在HMI上显示液体混合过程中的关键参数和曲线图,可以帮助操作人员更好地了解和监控系统,及时发现和解决问题。

五、通信与数据采集液体混合监控系统通常需要与其他设备进行数据交换和信息共享。

PLC可以通过通信模块与上位机、数据库和其他设备进行连接,实现数据采集和共享。

通过与上位机的数据交互,可以实现远程监控和远程控制功能。

液体自动混合装置的监控系统设计 (2)

基于组态软件的液体自动混合装置的监控系统设计摘要本次设计以力控组态软件实时检测锅炉压力与液位控制系统为背景,主要内容利用北京三维力控科技公司的全中文工控组态软件设计锅炉压力与液位监控系统,在上位机上显示每个控制系统的结果,并可以对比实时压力与液位曲线和专家报表。

本文首先说明了自己对传感器等元器件的认识并对锅炉的控制系统做了简单的介绍,然后又对整个系统做了介绍。

其中重点阐述了ForceControl6.1组态软件,以及各个元器件的作用,整个系统各个模块的功能与作用。

同时对组态软件做了详细说明,介绍了如何绘制组态图和动画的连接,然后又对该系统做了仿真演练,用仿真来实现锅炉压力与液位的检测功能通过宇电仪表实现电压与压力的转换。

经过多次实践和不断的改善从而完成了整个毕业设计。

关键词:锅炉压力检测,锅炉液位检测,组态软件,宇电808P一、实际系统介绍两种液体的流入和混合液体的流出分别由三个电磁阀控制,可用一个搅拌电机带动搅拌器工作,用三个液位传感器控制三个电磁阀。

外加一个压力传感器检测炉内压力,超过设定值后自动报警以便提醒工作人员,确保设备和人身安全。

通过连接宇电仪表实现压力的检测目的。

二、设计目标初始状态:装置投入运行时,液体A、B阀门关闭,混合液流出阀门打开20S,将容器液体排空后关闭。

按下启动按钮,装置按以下动作工作:1,液体A阀门打开,液体A流入容器;2,液面到达L2时,传感器L2触点接通,关闭液体A阀门,同时打开B阀门;3,当液面到达L1时,传感器L1触点接通,关闭液体B阀门,同时搅拌电机工作。

4,搅拌1分钟后停止,混合液体阀门打开,放出混合液体。

5,当液面降到L3时,传感器L3触点由接通变为断开,再经20S容器排空,关闭混合液体流出阀门,开始下一周期操作。

停止操作:按下停止按钮后,当前的混合操作处理完毕后,才停止操作,即停在初始状态上。

在搅拌期间,通过压力传感器实时的反映炉内压力变化情况,连接宇电仪表,给系统压力当超过设定值之后及时报警确保安全问题。

液体混合监控系统设计

液体混合监控系统设计1 MCGS简介MCGS (Monitor and Control Generated System,通用监控系统)是一套基于Microsoft 的,用于快速构造和生成上位机监控系统的组态软件系统,可运行于Microsoft Windows 95/98/Me/NT/2000等操作系统。

MCGS为用户提供了解决实际工程问题的完整方案和开发平台,能够完成现场数据采集、实时和历史数据处理、报警和安全机制、流程控制、动画显示、趋势曲线和报表输出以及企业监控网络等功能。

它充分利用了Windows图形功能完备、界面一致性好、易学易用的特点,比以往使用专用机开发的工业控制系统更具有通用性,在自动化领域有着更广泛的应用。

1.1 MCGS组态软件的系统构成1.1.1 MCGS组态软件的整体结构MCGS组态软件(以下简称MCGS)由“MCGS组态环境”和“MCGS运行环境”两个系统组成。

两部分互相独立,又紧密相关。

MCGS组态环境是生成用户应用系统的工作环境,它由可执行程序McgsSet.exe支持,其存放于MCGS目录的Program子目录中。

用户在MCGS组态环境中完成动画设计、设备连接、编写控制流程、编制工程打印报表等全部组态工作后,生成扩展名为.mcg 的工程文件,又称为组态结果数据库,其与MCGS运行环境一起,构成了用户应用系统,统称为“工程” 。

1.1.2 MCGS工程的五大部分MCGS组态软件所建立的工程由主控窗口、设备窗口、用户窗口、实时数据库和运行策略五部分构成,每一部分分别进行组态操作,完成不同的工作,具有不同的特性。

1、主控窗口:是工程的主窗口或主框架。

在主控窗口中可以放置一个设备窗口和多个用户窗口,负责调度和管理这些窗口的打开或关闭。

主要的组态操作包括:定义工程的名称,编制工程菜单,设计封面图形,确定自动启动的窗口,设定动画刷新周期,指定数据库存盘文件名称及存盘时间等。

2、设备窗口:是连接和驱动外部设备的工作环境。

溶液混合装置控制系统设计

内容摘要液体混合装置在工业生产中扮演着重要的角色,保障液体混合装置安全、可靠的运转,并提高该系统的自动化水平是本次设计的首要目标。

随着PLC技术的日趋完善以及PLC在实际工程自动化控制领域中所表现出来的高可靠性、高稳定性等优点逐渐显现,其在自动化控制领域的应用也越来越广泛。

将PLC应用于工业混合搅拌设备,使得搅拌过程实现了自动化控制、并且提升了搅拌设备工作的稳定性,为搅拌机械可靠、安全、有序的工作提供了强有力的保障。

本文所介绍的两种液体混合装置的PLC控制程序可进行连续自动循环工作,在设计的过程中充分进行了设备运行的可靠性分析,并辅助以高分辨率的光电液位传感器严格控制所注入的两种液体的比列,严格保证混合溶液的质量,为后续工序的进行奠定良好的基础。

同时,PLC所具有的高稳定性和高可靠性可确保该装置长期连续运行,减少了线路检修和维护的时间,大大提高了生产效率。

关键词:可编程序控制器PLC;液体混合装置;自动化控制目录第1章引言--------------------------------------------------------------------------------------------------------- 11.1液体混合装置在工业生产中的应用------------------------------------------------------------------- 11.2液体混合装置的PLC自动化控制 ---------------------------------------------------------------------- 1第2章总体方案设计 ------------------------------------------------------------------------------------------ 32.1总体方案论证 -------------------------------------------------------------------------------------------------- 32.2系统硬件配置及组成原理 -------------------------------------------------------------------------------- 42.3系统可靠性设计 ----------------------------------------------------------------------------------------------- 5第3章 PLC控制系统设计------------------------------------------------------------------------------------- 63.1控制要求分析 -------------------------------------------------------------------------------------------------- 63.2主电路的设计 -------------------------------------------------------------------------------------------------- 73.3确定I/O数量,选择PLC类型 ------------------------------------------------------------------------- 83.3.1 I/O数量的确定 (8)3.3.2 PLC类型的选择 (8)3.4I/O点的分配与编号 ----------------------------------------------------------------------------------------- 93.5控制流程图 ------------------------------------------------------------------------------------------------------ 93.6元器件明细表------------------------------------------------------------------------------------------------- 123.7 I/O接线图 ---------------------------------------------------------------------------------------------------- 133.8控制程序梯形图 -------------------------------------------------------------------------------------------- 143.9控制程序语句表 -------------------------------------------------------------------------------------------- 183.10程序调试 ----------------------------------------------------------------------------------------------------- 21结论 --------------------------------------------------------------------------------------------------------------------- 25设计总结 ----------------------------------------------------------------------------------------------------------------- 26谢辞 --------------------------------------------------------------------------------------------------------------------- 27参考文献 ----------------------------------------------------------------------------------------------------------------- 28第1章引言1.1液体混合装置在工业生产中的应用溶液混合装置在工业生产中的应用范围很广,尤其是化学工业中,很多化工生产都或多或少地应用着搅拌操作。

液料自动混合装置控制系统设计

摘要以三种液体的混合灌装控制为例,将三种液体按一定比例混合,在电动机搅拌后要达到一定的温度才能将混合的液体输出容器。

并形成循环状态。

液体混合系统的控制设计考虑到其动作的连续性以及各个被控设备动作之间的相互关联性,针对不同的工作状态,进行相应的动作控制输出,从而实现液体混合系统从第一种液体加入到混合完成输出的这样一个周期控制工作的程序实现。

设计以液体混合控制系统为中心,从控制系统的硬件系统组成、软件选用到系统的设计过程(包括设计方案、设计流程、设计要求、梯形图设计、外部连接通信等),旨在对其中的设计及制作过程做简单的介绍和说明。

设计采用西门子公司的S7-200系列PLC去实现设计要求。

关键词:多种液体,混合装置,自动控制目录一、设计目的及意义 (1)二、设计任务要求 (1)三、液料自动混合控制系统方案设计 (1)四、液料自动混合控制系统的硬件设计 (4)4.1总体结构 (4)4.2元器件的选择 (5)4.3液位传感器的选择 (5)4.4 搅拌电机的选择 (6)4.5电磁阀的选择 (6)4.6 PLC的选择 (7)4.7 PLC输入输出口分配 (8)4.8控制面板元件布置图。

(9)4.9 PLC输入/输出接线设计 (10)五、软件系统 (11)5.1 程序流程图 (11)5.2 梯形图程序的总体结构图设计 (12)5.3 语句表程序设计 (14)六、程序调试 (16)小结 (18)参考文献 (19)电气控制与PLC技术课程设计成绩评定表 (20)一、设计目的及意义在工艺加工最初,把多种原料在合适的时间和条件下进行加工得到产品,一直都是在人监控或操作下进行的,在后来多用继电器系统对顺序或逻辑的操作过程进行自动化操作,但是现在随着时代的发展,这些方式已经不能满足工业生产的实际需要,实际生产中需要更精确、更便捷的控制装置。

随着科学技术的日新月异,自动化程度要求越来越高,原来的液体混合装置远远不能满足当前自动化的需要。

毕业设计之PLC控制液体自动混合装置2

摘要在众多生产领域中,经常需要对贮槽,贮罐,水池等容器中的液位进行监控,以往采用传统的继电器接触器控制,使用的硬件连接多,可靠性差,自动化程度不高,目前已有许多的企业采用先进控制器对传统的控制器进行改造,大大提高了控制系统的可靠性和自动化程度,为企业提供了更可靠的生产保障。

本文介绍了基于FX2N型号的可编程控制器(PLC),组态软件的液面控制系统的设计方案,采用PID算法实现液面的自动控制。

利用组态软件设计人机画面,通过串行口和可编程控制器通信实现控制系统的实时监控,现场数据的采集和处理,其结构简单,监控系统不仅自动化程度高,还具有在线修改功能,灵活性强。

关键词:PLC 液面控制触摸屏变频AbstractIn many areas of production, often need to tank of the storage tanks, tank containers, liquid level of monitoring, the traditional relay-contactor, using the hardware connection, poor reliability, automation degree is not high, many enterprises to adopt advanced controller to improve the traditional, greatly improving the reliability and degree of automation control system, provides a more reliable guarantee for the production of enterprises.This paper introduces a programmable controller based on FX2N model (PLC), design of liquid level control system configuration software, using PID algorithm to realize automatic control of liquid level. Using configuration software to design man-machine interface, through the serial port and can realize real-time monitoring control system for communication programming controller, field data collection and processing, the structure is simple, the monitoring system is not only a high degree of automation, but also changes with the online function, flexibility.Key words: PLC level control touch screen frequency converter目录摘要 (1)Abstract (2)目录 (3)第一章绪论 (5)1.1本课题设计背景 (5)1.2本课题设计内容 (6)1.3本课题设计的目的和意义 (6)第二章系统控制方案的确定 (8)2.1 采用PLC控制液体自动混合的优点 (8)2.2 系统设计的基本步骤 (8)2.3 系统控制方案 (9)第三章系统硬件设计 (11)3.1可编程控制器(PLC)的选型 (11)3.1.1 PLC机型的选择与特点 (11)3.1.2 模拟量输入输出模块(FX0N-3A) (13)3.2 水泵选型 (14)3.3 变频器选型 (15)3.4 触摸屏 (16)3.4.1 触摸屏的工作原理 (16)3.4.2 触摸屏的主要类型 (16)3.5 液位传感器 (17)3.5.1 液位传感器简介 (17)3.5.2 液位传感器的工作原理 (17)3.6 流量计 (18)3.6.1 电磁流量计简介 (18)3.6.2 电磁流量计的工作原理 (18)3.7 硬件接线图 (18)第四章 PID控制器的设计 (21)4.1 PID控制算法及特点 (21)第五章系统软件设计 (23)5.1 程序设计编程基本原则与注意问题 (23)5.1.1 程序设计(梯形图)编程基本原则 (23)5.1.2 程序设计注意问题 (23)5.2 程序设计 (23)5.3 变频器参数设定 (24)5.5元器件列表 (25)第六章PLC如何控制液面 (27)6.1 自动控制液面 (27)总结 (29)致谢 (31)参考文献 (32)附录一程序流程图 (33)附录二程序 (34)附录三系统结构图 (35)附录四PLC外部接线图 (35)附录五主电路图 (35)第一章绪论1.1本课题设计背景20世纪20年代起,人们把各种继电器、定时器、接触器及其触点按一定的逻辑关系连接起来组成控制系统,控制各种生产机械,这就是大家所熟悉的传统继电接触器控制系统.由于它结构简单、容易掌握、价格便宜,在一定范围内能满足控制要求,因而使用面甚广,在工业控制领域中一直占主导地位.但是继电接触器控制系统有明显的缺点:设备体积大,可靠性差,动作速度慢,功能少,难与实现较复杂的控制,特别是由于它是靠硬连线逻辑构成的系统,接线复杂,当生产工艺或对象改变时,原有的接线和控制盘就要更换,所以通用性和灵活性较差.20世纪60年代末期,美国的汽车制造业竞争激烈,各生产厂家的汽车型号不断更新,它必然要求生产线的控制系统亦随之改变,以及对整个开展系统重新配置.为抛弃传统的继电接触器控制系统的束缚,适应白热化的市场竞争要求,1968年美国通用汽车公司公开向社会招标,对汽车流水线控制系统提出具体要求,归纳起来是:(1)编程方便,可现场修改程序(2)维修方便,采用插件式结构(3)可靠性高于继电器控制装置(4)体积小于继电器控制盘(5)数据可直接送入管理计算机(6)成本可与继电器控制盘竞争(7)输入可以是交流150V以上(8)输出为交流115V,容量要求在2A以上,可直接驱动接触器,电磁阀等(9)扩展时原系统改变最小(10)用户存储器至少能扩张到4KB(适应当时汽车装配过程的需要)十项指标的核心要求是采用软布线(编程)方式代替继电控制的硬接线方式,实现大规模生产线的流程控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于组态软件的液体自动混合装置的监控系统设计摘要本次设计以力控组态软件实时检测锅炉压力与液位控制系统为背景,主要内容利用北京三维力控科技公司的全中文工控组态软件设计锅炉压力与液位监控系统,在上位机上显示每个控制系统的结果,并可以对比实时压力与液位曲线和专家报表。

本文首先说明了自己对传感器等元器件的认识并对锅炉的控制系统做了简单的介绍,然后又对整个系统做了介绍。

其中重点阐述了ForceControl6.1组态软件,以及各个元器件的作用,整个系统各个模块的功能与作用。

同时对组态软件做了详细说明,介绍了如何绘制组态图和动画的连接,然后又对该系统做了仿真演练,用仿真来实现锅炉压力与液位的检测功能通过宇电仪表实现电压与压力的转换。

经过多次实践和不断的改善从而完成了整个毕业设计。

关键词:锅炉压力检测,锅炉液位检测,组态软件,宇电808P一、实际系统介绍两种液体的流入和混合液体的流出分别由三个电磁阀控制,可用一个搅拌电机带动搅拌器工作,用三个液位传感器控制三个电磁阀。

外加一个压力传感器检测炉内压力,超过设定值后自动报警以便提醒工作人员,确保设备和人身安全。

通过连接宇电仪表实现压力的检测目的。

二、设计目标初始状态:装置投入运行时,液体A、B阀门关闭,混合液流出阀门打开20S,将容器液体排空后关闭。

按下启动按钮,装置按以下动作工作:1,液体A阀门打开,液体A流入容器;2,液面到达L2时,传感器L2触点接通,关闭液体A阀门,同时打开B阀门;3,当液面到达L1时,传感器L1触点接通,关闭液体B阀门,同时搅拌电机工作。

4,搅拌1分钟后停止,混合液体阀门打开,放出混合液体。

5,当液面降到L3时,传感器L3触点由接通变为断开,再经20S容器排空,关闭混合液体流出阀门,开始下一周期操作。

停止操作:按下停止按钮后,当前的混合操作处理完毕后,才停止操作,即停在初始状态上。

在搅拌期间,通过压力传感器实时的反映炉内压力变化情况,连接宇电仪表,给系统压力当超过设定值之后及时报警确保安全问题。

三、所需硬件及简介液位罐,搅拌器,搅拌电动机,电磁阀,液位传感器,管道,压力传感器,宇电808P温度源,热电偶,压力表,气囊,电源等。

YLXN-01型虚拟仪器技术试验箱。

附:宇电AI-708P/808P程序型仪表的介绍1主要特点输入采用数字校正系统,内置常用热电阻和热电偶非线性校准表格,测量精度达0.2级。

采用先进性模块化结构,提供丰富的输出规格。

供电电源为24VDC电源。

2部分端子连接及参数设定1,2连两相插座,3连T/R+,4接T/R-,0-5V的信号由17,18端输入。

HIAL=280;DIL=0;DIH=200;DF=2;CTAL=1;M5=30;P=40;T=30;CTI=2;SN=33;ALP=10;CF=0;ADDR=1;BAUD=9600;DL=8;RUN=1;例:RUN 运行状态及上电信号处理,对于808P而言,RUN=0时表示手动调节状态RUN=1表示自动调节状态。

通过修改其参数的方式用计算机实现切换操作。

四、用组态软件进行应用软件设计1,各画面设计与制作安装力控组态软件ForceControlV6.11.1双击桌面快捷方式,进入工程管理器,如图1所示:图1工程管理器1.2点击新建,图2所示,在项目名称中写入所要取的工程名,确定生成路径,点击确定。

图2新建工程1.3确定新建后选中要进入的工程,点击开发,如图3所示:图3工程选定界面1.4在“弹出开发系统未授权”警告窗口时,选择“忽略”进入演示状态,如图4所示:图4系统组态界面1.5在工程项目中右键点击选择新建新窗口,弹出对话框如图5所示,然后进行窗口属性设置,窗口名字取为系统主界面,背景色任选,其它选项默认,点击确定后如图6所示。

图5窗口属性设置图6系统主界面窗口1.6在工具中选择图库,点击打开图库选择合适的罐,双击罐体,图即将罐体放于窗口内,单击罐体对罐进行大小,位置调整。

图7图库其他窗口(趋势曲线,报警等窗口)的建立同系统主界面窗口的建立,其他图元(管道,阀门,搅拌机,液位传感器,温度传感器,搅拌电机等)与罐体一样使用类似方式完成。

1.7在工具中选择基本图元,添加文本,按钮等。

1.8完成各窗口的画面设计图8主界面窗口的画面设计图9液位实时曲线窗口的画面设计图10历史曲线窗口的画面设计图11报警窗口的画面设计图12 压力实时曲线窗口的画面设计图13 专家报表窗口的画面设计2,变量定义2.1通信设置:变量定义之前先进行硬件I/O的定义,在工程项目中双击“IO设置组态”使其打开,双击“力控—仿真驱动—SIMULATOR(仿真)”项,进行设置,点击完成。

如图12所示。

图14通信配置图15 I/O串口连接通信配置2.2变量设置:在工程项目中点击“数据库组态”,进入后右键点击“数据库”选择新建,根据对模拟量及数字量的需要直接点击模拟I/O点或数字I/O点即可,对变脸进行设置后如图16所示。

图16数据库组态3,动画连接(1)入口阀门A、B:(2)出口阀门:(3)液位值显示:(4)存储罐液位变化(5)开始,结束按钮:开始按钮脚本编译器中输入:RUN.PV=1;IN_V ALVE_A.PV=1;IN_V ALVE_B.PV=0;OUT_V ALVE.PV=0;结束按钮脚本编译器中输入:RUN.PV=0;IN_V ALVE_A.PV=0;IN_V ALVE_B.PV=0;OUT_V ALVE.PV=0;JBJ.PV=0;初始准备按钮脚本编译器中输入:READY.PV=1;IN_V ALVE_A.PV=0;IN_V ALVE_B.PV=0;OUT_V ALVE.PV=1;(6)窗口连接按钮(主界面按钮,实时曲线按钮,历史曲线按钮,报警按钮):(7)液位实时曲线:(8)历史曲线:(9)压力实时曲线曲线:(10)报警:设定点的液位报警参数:设定压力报警参数:确定报警按钮脚本编译器中输入:AlmAckAll(0,-1); 4,脚本程序IF READY.PV==1 THENIF IN_VALVE_A.PV==0&&IN_VALVE_B.PV==0&&OUT_VALVE.PV==1&&RUN.PV==0 THEN T2.PV=T2.PV+2;ENDIFIF IN_VALVE_A.PV==0&&IN_VALVE_B.PV==0&&OUT_VALVE.PV==1&&T2.PV==20 THEN RUN.PV=1;READY.PV=0;IN_VALVE_A.PV=0;IN_VALVE_B.PV=0;OUT_VALVE.PV=0;ENDIFENDIFIF RUN.PV==1 THENIF A.PV==1 THENIF IN_VALVE_A.PV==1 THENLEVEL.PV=LEVEL.PV+2;ELSE IF IN_VALVE_B.PV==1 THENLEVEL.PV=LEVEL.PV+2;ENDIFENDIFIF LEVEL.PV<=30 THENIN_VALVE_A.PV=1;IN_VALVE_B.PV=0;ELSE IF LEVEL.PV>30 && LEVEL.PV<80 THENIN_VALVE_A.PV=0;IN_VALVE_B.PV=1;ELSE IF LEVEL.PV>80 THENA.PV=0;JBJ.PV=1;IN_VALVE_A.PV=0;IN_VALVE_B.PV=0;ENDIFENDIFENDIFELSE IF JBJ.PV==1 THENT1.PV=T1.PV+2;IF T1.PV>=60 THENJBJ.PV=0;T1.PV=0;OUT_VALVE.PV=1;ENDIFELSE LEVEL.PV=LEVEL.PV-1;IF LEVEL.PV<=10 THENT2.PV=T2.PV+2;IF LEVEL.PV<=0 THENT2.PV=0;A.PV=1;LEVEL.PV=0;OUT_VALVE.PV=0;ENDIFENDIFENDIFENDIFIF LEVEL.PV>=10 && LEVEL.PV<30 THENL1.PV=0;L2.PV=0;L3.PV=1;ELSE IF LEVEL.PV>=30 && LEVEL.PV<80 THENL1.PV=0;L2.PV=1;L3.PV=1;ELSE IF LEVEL.PV==80 THENL1.PV=1;L2.PV=1;L3.PV=1;ENDIFENDIFENDIFENDIF5,运行结果:(1)点击“开始”按钮,入口阀门A打开,B入口阀门关闭,出口阀门C关闭(2)20S延时,入口阀门B打开和出口阀门C关闭,同时搅拌电机工作,并计时。

(3)搅拌1分钟后停止,混合液体阀门打开,放出混合液体。

(4)当液面降到L3时,传感器L3触点由接通变为断开,再经20S容器排空,关闭混合液体流出阀门,开始下一周期操作。

(6)液位实时曲线图:(7)历史曲线图:(8)报警:(9)压力实时曲线图:五、心得体会组员:通过本次设计让我总结了本学期监控组态的学习内容,组态软件使我了解了工厂的工艺流程,使我有一种身临其境的感觉,为我不久的毕业设计提供了有力的训练,并为我以后的工作打下了坚实的基础。

通过这次实践,我进一步掌握了组态软件组态王界面设计,对I/O串口通信有了初步的学习及应用。

组态王软件实现动画的编程语言和以前我们学过的C语言很类似,而在以前学习C语言时,我们很多同学都认为这门语言都已经过时了,我们应该去学习时下流行的.NET 和JAVA,但是通过这次设计我发现,编程思想以及程序的算法往往比编程语言更重要。

感谢老师对我们的教导及用心良苦,专门起来了相关人员对我们进行了讲说,让我们对组态界面设计有了进一步的应用认识。

并且他提到了一个好的工程是很少需要动作脚本的,全靠仪器仪表控制,由此可知对于组态软件而言我们的学习程度实在太浅了,这激励着我们不断的学习。

组员:此次课程设计,我收获很多。

从理论到实践,遇到很多的问题,而问题的发现到解决,通过查询资料,相互讨论及求教同学与老师。

总之这一星期学到很多的的东西。

这次实习巩固了组态软件的基础内容,通过自己找系统,解决问题,进一步熟悉了组态软件的实际应用。

此次新学了宇电仪表的连接与应用,发现很多的问题,如连线,设置参数等。

与同伴的相互合作交给我团结的重要性,互相沟通很必要。

在两个人的配合下,最终设计出液体混合搅拌监控系统,通过传感器与宇电仪表优化系。

这次让我意识到传感器方面自己的不足。