失效模式分析表

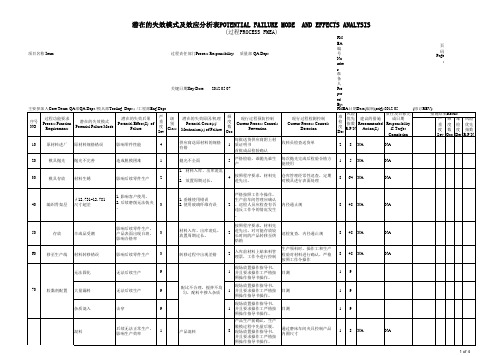

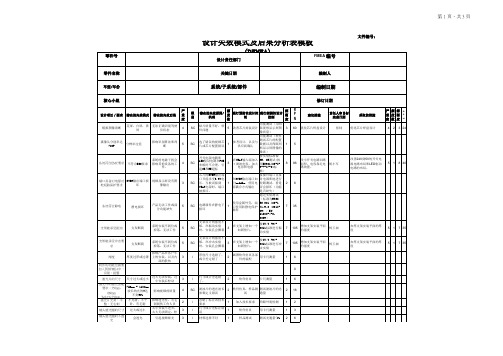

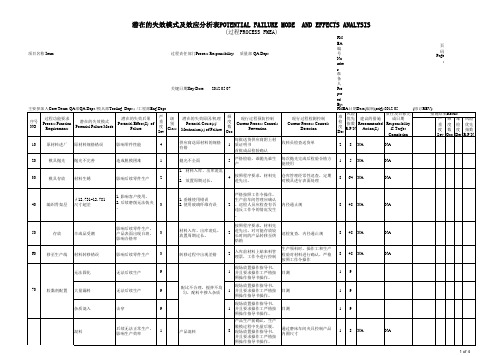

过程潜在失效模式及后果分析表PFMEA--注塑焊接

1.首检颜色确认 签板 2. 与签板样比对 3.依相关零配件 检验规范检验

3

1.IPQC检验颜 色对比 63 2.用精密度高的 量器称色粉或 色母。

1.IPQC检验记录 1. 根据客人签样对 表2、《配料作 比颜色,符合质量 7 3 3 63 要求。 业指导书》

焊接不牢, 整机没有送 焊接机焊头坏,或输 超声波风 风叶会松 风输出或机 5 轮焊接 出不频率不够. 内有响声 脱

员工装饰 工人身上 物、头发 异物污染 掉落到产 产品 品中

1.工人长头发没戴 影响到产品 工作帽 的清洁状 2.员工没做好个人 况,影响接 6 触者(包括 卫生 使用者)的 3.私人物品没按规 健康 定存放

4

1.包装车间员 工戴帽工作 2.长头发需盘 起,保持个人 清洁卫生 3.私人物品不 带入工作区

3

1、每个风轮都 要动平衡的测量 目视检测平衡 。 机上参考的读 2、人离开机时 数确认 风轮不能停在机 台上。

3

1、每个风轮都 要经过动平衡 机的测量。 54 2、人离开机时 风轮不能停在 机台上。

1、每个风轮都要 经过动平衡机的测 1.IPQC检验记录 量。 6 3 3 54 表2、工艺卡 2、人离开机时风 轮不能停在机台上 。

利器、玻 璃、微生 物害虫、 异物污染 外来物品 掉落到成 品中

造成不明物 1.利器、玻璃易碎 体、脏污物 混入产品 品微生物管控不良 6 中,导致生 2.外来物品管控不 产产品部件 良 污染

3

1.利器、易碎 品、微生物监 控管理 2.记录异物控 制过程

1.监督异物控制 程序执行 2.检查利器玻璃 微生物的控制记 录

1. 制定工具设备台 账清单 2. 所有检验测试工 具设备管理程序制 度文件及实施,受 控发行 3. 制定更新检验测 试工具设备清单, 工具编号正确使 用,制定校正计划 5 3 5 75 并实际实施 4. 所有车间、QC 检验测试工具设备 必须按要求送第三 方年度校正,保留 校正记录、报告 5. 所有车间、QC 检验测试工具必须 按规定收发、存储 、保养

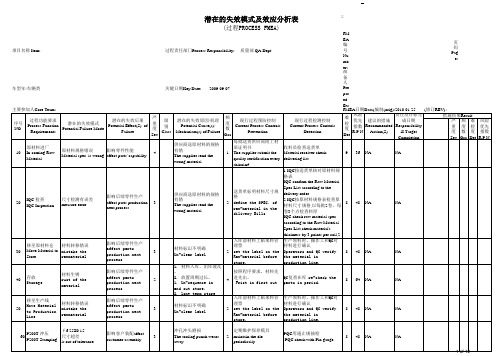

FMEA过程潜在失效模式及后果分析表

2

28 —— ——

3

每天检查

2

36

钳工修 模

——

2

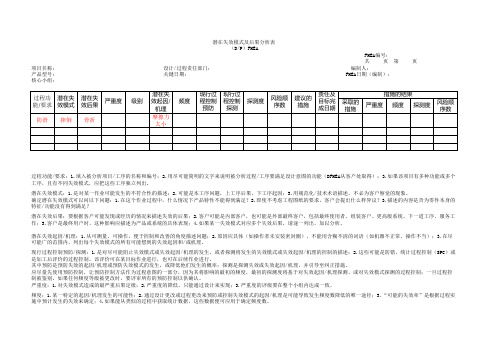

项目 功能 潜在失效模式 模具失灵

潜在的失效后果

模具失灵,产品尺寸可能不合 格

严重 度 (S )

6

级别

潜在的失效起因/机 理

sc

设置错误

频度数 (O)

3

模具变形

产品变形,部份产品不合格, 顾客无法装配

8

设置错误

3

设备失灵

1

冲压方法不对,使模具使用寿

潜在的失效后果

严重

度 (S

级别

潜在的失效起因/机 理

)

频度数 (O)

设备失灵

1

产品尺寸超差

产品尺寸不标准,影响产品使 用性能

7

sc

设置错误

2

人为提前开模

2

设备失灵

3

模具失灵

模具失灵,产品尺寸可能不合 格

6

sc

设置错误

3

模具变形

产品变形,部份产品不合格, 顾客无法装配

8

设置错误

3

设备失灵

1

头部整 形

冲压方法

不放心

设置错误

2

人为拖延时间

1

现行过程控制

不易探 测度数 (D)

风险 顺序 数 RPN

建议的 措施

责任和 完成目

标

每班参数检查

2

28

——

处罚

5

35

——

设备失灵

1

产品尺寸超差

产品尺寸不标准,影响产品使 用性能

7

sc

设置错误

2

人为提前开模

2

FMEA潜在失效模式及分析表格模版

2

入库前材料上贴来料管 理票

生产领料时,操作工和生产 检验对材料进行确认

4

24

NA

NA

∮15.840-15.870 尺寸超差 140 外圆磨削

影响客户装配

4

1.砂轮磨损 2.零件装夹不到位

2

1. 定期维护保养磨床 2. 现场放置操作指导 书,并且要求操作工严 格按照操作指导书操作 。 3.确保砂轮无振动

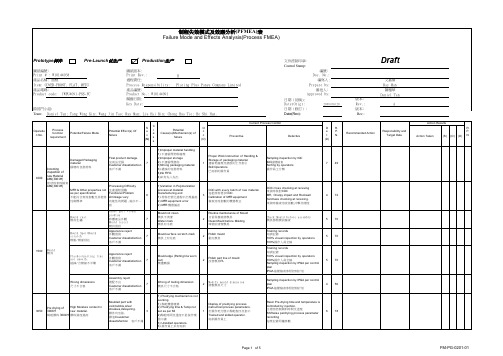

工 AND EFFECTS ANALYSIS

现行过程检测控制 Current Process Controls Detection

FMEA编号Number: 页码Page: 准备人Prepared By: FMEA日期Data(编制(orig):2012.05 (修订REV): 责任及目标完 措施结果Result 难 风险 建议的措施 严 频 难 成日期 检 优先 Recommended Responsibility 重 度 检 度 指数 Action(S) 度 数 度 & Target Det R.P.N Sev Occ Det . Completion

2

生产领料时,操作工和生产 检验对材料进行确认,严格 按照工作令操作 目测

8

48

NA

NA

无法固化

无法后续生产

9

1

1

9

70

胶黏剂配置

大量漏料

无法后续生产

9

配比不合理,搅拌不均 匀,配料中掺入杂质

1

目测

1

9

杂质混入

击穿

9

1

目测

1

9

混料

后续无法正常生产, 影响生产效率

1

产品混料

8

通过磨床车间夹具控制产品 内圆尺寸

失效模式分析表

楊

3 错误操作 3 首检确认 3

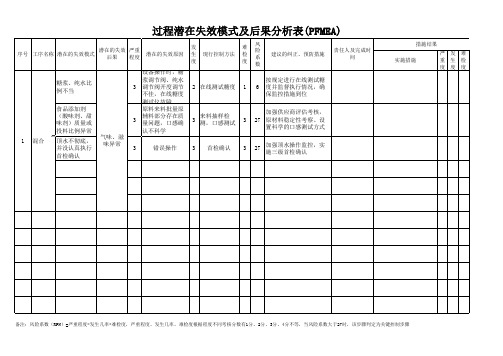

备注:风险系数(RPN)=严重程度*发生几率*难检度,严重程度、发生几率、难检度根据程度不同考核分数有1分、2分、3分、4分不等,当风险系数大于27时,该步骤判定为关键控制步骤

备注:风险系数(RPN)=严重程度*发生几率*难检度,严重程度、发生几率、难检度根据程度不同考核分数有1分、2分、3分、4分不等,当风险系数大于27时,该步骤判定为关键控制步骤

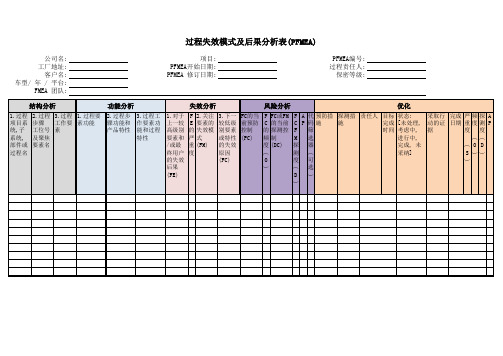

过程潜在失效模式及后果分析表(PFMEA)

楊

潜在的失效 严重 序号 工序名称 潜在的失效模式 后果 程度 潜在的失效原因 发 生 度 现行控制方法 难 检 度 风 险 系 数 措施结果 建议的纠正、预防措施 责任人及完成时 间 实施措施 严 发 难 重 生 检 度 度 度 R P N

糖浆、纯水比 例不当 食品添加剂 (酸味剂、甜 味剂)质量或 投料比例异常 1 混合 顶水不彻底, 并没认真执行 首检确认

3

3 气味、滋 味异常

设备操作时,糖 浆调节阀、纯水 调节阀开度调节 不佳,在线糖度 测试仪故障 原料来料批量原 辅料部分存在质 量问题,口感确 认不科学

Байду номын сангаас

2 在线测试糖度

1

6

按规定进行在线测试糖 度并监督执行情况,确 保监控措施到位

来料抽样检 3 测,口感测试

3

加强供应商评估考核, 27 原材料稳定性考察、设 置科学的口感测试方式 27 加强顶水操作监控,实 施三级首检确认

失效模式分析表格

失效模式分析表格失效模式描述1. 组件故障组件损坏或失效导致整个系统无法正常工作2. 电源故障供电系统故障导致设备无法正常工作3. 连接故障连接线路或接口故障导致信号无法传输或丢失4. 软件错误系统软件或应用程序出现错误导致功能失效5. 网络故障网络连接中断或网络设备故障导致通信失败6. 传感器故障传感器无法正常检测或传输数据导致系统失效7. 数据错误数据输入或处理过程中出现错误导致结果不准确8. 停电故障电力供应中断或电力设备故障导致设备无法工作9. 控制逻辑错误控制逻辑程序出现错误导致系统无法按预期运作人员操作不当或误操作导致系统功能失效10. 人为操作错误1. 组件故障描述:组件故障是指系统中的重要组件出现损坏或失效的情况,导致整个系统无法正常工作。

常见的组件故障包括电子元器件损坏、机械部件失灵、电路板短路等。

解决方案: - 检查组件的工作状态,确保其在正常工作范围内; - 定期进行设备维护和检修,及时更换老化部件; - 使用高质量的组件,减少故障发生的可能性。

2. 电源故障描述:电源故障是指系统供电部分发生故障,导致设备无法正常工作。

常见的电源故障包括电源线路断路、电源适配器故障、电池电量不足等。

解决方案: - 检查电源线路和插头是否正常连接; - 检查电源适配器是否工作正常,如发现故障及时更换; - 定期检查设备电池电量,如发现不足及时充电或更换电池。

3. 连接故障描述:连接故障是指设备之间的连接线路或接口出现问题,导致信号无法正常传输或丢失。

常见的连接故障包括线路脱落、接口松动或损坏等。

解决方案: - 检查连接线路是否完好,确保连接稳固; - 检查接口是否松动或损坏,如有问题及时修复或更换; - 定期进行连接线路的检查和保养,防止连接故障发生。

4. 软件错误描述:软件错误是指系统的软件或应用程序出现错误,导致系统功能失效。

常见的软件错误包括程序崩溃、数据丢失、算法错误等。

解决方案: - 及时更新软件补丁或升级软件版本,修复已知的软件错误; - 定期进行软件测试和质量控制,确保软件的稳定性和可靠性; - 遵循良好的软件开发规范,减少软件错误的发生。

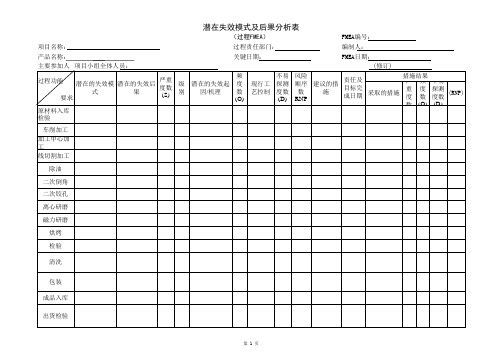

FMEA潜在失效模式及分析标准表格模版

FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工machiningFMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工FMEA 编号Number:页码Page:准备人Prepared By:潜在的失效模式及效应分析表(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item: 关键日期Key Date: 2009.09.07车型年/车辆类工。

潜在失效模式及后果分析表

FMEA编号:

项目名称:

过程责任部门:

编制人:

产品名称:

关键日期:

FMEA日期:

主要参加人 项目小组全体人员:

(修订)

过程功能 要求

潜在的失效模 式

潜在的失效后 果

严重 度数 (S)

级 别

频 潜在的失效起 度

因/机理 数

(O)

现行工 艺控制

不易 探测 度数

(D)

风险 顺序

数

RNP

建议的措 施

责任及 目标完 成日期

风险 顺序

数

RNP

建议的措 施

责任及 目标完 成日期

措施结果 严 频 不易

采取的措施

重 度

度 数

探测 度数

(RNP)

数 (O) (D)

原材料入库

检验

车削加工 加工中心加 工 线切割加工

除油

二次倒角

二次铰孔

离心研磨

磁力研磨

烘烤

检验

清洗

包装 成品入库

出货检验

第1页

潜在失效模式及后果分析表

(过程FMEA)

潜在失效模式及后果分析表

(过程FMEA)

FMEA编号:

项目名称:

过程责任部门:

编制人:

产品名称:

关键日期:

FMEA日期:

主要参加人 项目小组全体人员:

(修订)

过程功能 要求

潜在的失效模 式

潜在的失效后 果严重Fra bibliotek度数 (S)级 别

频 潜在的失效起 度

因/机理 数

(O)

现行工 艺控制

不易 探测 度数

(D)

措施结果 严 频 不易

采取的措施

设计失效模式及后果分析表模板(DFMEA)

上支架的安装孔的 尺寸和厚度尺寸

尺寸不达标

无法与其他部件安 装;影响系统的厚

5

上支架的表面光滑 吗,无毛刺,无尖

不光滑,有毛 刺,有尖角

影响美观,以及安 装,使用的安全

6

角

下支架的安装孔的 尺寸和厚度尺寸

尺寸不达标

无法与其他部件安 装;影响系统的厚

5

下支架表面光滑, 不光滑,有毛 无毛刺,无尖角 刺,有尖角

61000-4-2:

2009)

SC

支架设计的强度不 够,在振动实验 时,安装孔会撕裂 。

3

在支架上增加一个 加固垫片。

按JT/T 7942011标准进行振 动实验

7

SC

支架设计的强度不 够,在冲击实验 时,安装孔会撕裂 。

3

在支架上增加一个 加固垫片。

按JT/T 7942011标准进行冲 击实验

7

60 优化芯片焊盘设计

制

控制

测 度

R P N

建议措施

责任人和目标 完成日期

采取的措施

严频探 R 重度测 P 度数度 N

SC

贴片质量不好,软 件问题

5

功能测试(用肉 改善芯片封装设计 眼观察显示屏图

像质量)

3

功能测试(软件

SC

选了错误的视频芯 片或芯片配置错误

1

参考设计,以及与 供应商确认

测试芯片的配置 数据以及肉眼判 断显示屏图像的

张钊

5

改小开关电路回路 96 面积。电容靠近电 胡小军

路放置。

6

35

105

增加支架安装平面 的强度

杨玉福

105

增加支架安装平面 的强度

潜在失效模式及后果分析表

潜在失效模式及后果分析表(D/P)FMEAFMEA编号: 共 页 第 页项目名称: 设计/过程责任部门: 编制人:产品型号: 关键日期: FMEA日期(编制):核心小组:过程功能/要求:1.填入被分析项目/工序的名称和编号;2.用尽可能简明的文字来说明被分析过程/工序要满足设计意图的功能(DFMEA从客户处取得);3.如果该项目有多种功能或多个工序,且有不同失效模式,应把这些工序独立列出。

潜在失效模式:1.是对某一作业可能发生的不符合性的描述;2.可能是本工序问题,上工序后果,下工序起因;3.用规范化/技术术语描述,不必为客户察觉的现象。

确定潜在失效模式可以问以下问题:1.在这个作业过程中,什么情况下产品特性不能得到满足?2.即使不考虑工程图纸的要求,客户会提出什么样异议?3.描述的内容是否为零件本身的特征/功能没有得到满足?潜在失效后果:要根据客户可能发现或经历的情况来描述失效的后果;2.客户可能是内部客户,也可能是外部最终客户,包括最终使用者、组装客户、更高级系统、下一道工序、服务工作;3.客户是最终用户时,这种影响应描述为产品或系统的具体表现;4.如果某一失效模式对应多个失效后果,请逐一列出,加以分析。

潜在失效起因/机理:1.从可测量、可操作,便于控制和改善的角度描述问题;2.原因应具体(如操作者未安装密封圈),不能用含糊不清的词语(如机器不正常、操作不当);3.在尽可能广的范围内,列出每个失效模式的所有可能想到的失效起因和/或机理。

现行过程控制预防/探测:1.是对尽可能阻止失效模式或失效起因/机理的发生,或者探测将发生的失效模式或失效起因/机理的控制的描述;2.这些可能是防错、统计过程控制(SPC)或是加工后评价的过程控制。

该评价可在某目标作业进行,也可在后续作业进行。

其中预防是预防失效的起因/机理或预防失效模式的发生,或降低他们发生的概率;探测是探测失效或失效起因/机理,并引导至纠正措施。

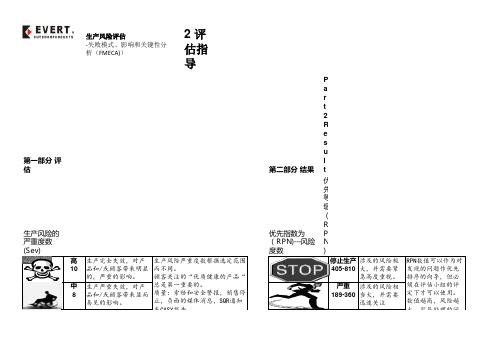

失效模式分析表

严重 涉及的风险相 189-360 当大,并需要

迅速关注

RPN数值可以作为对 发现的问题作优先 排序的向导,但必 须在评估小组的评 定下才可以使用。 数值越高,风险越 大。容易处理的问 题也不能因仅考虑 优先等级而被忽略 。 采取行动以 后,应进行新的评 估来达到RPN统计里

生产风险的 探测度 (Det)

高 几乎一定会出现

发现风险的频度。使用类似案例

9

获取的经验。如果没有类似的案

中 在生产中有时会出现 例,小组人员应基于能力和经验

6

作出假设。

低 出现机率较低

3

中等 涉及的风险适 105-180 中,可以在一

个阶段内采取 整改行动。

可接受 涉及的风险很 27-90 小,可以忽略

。

须在评估小组的评 定下才可以使用。 数值越高,风险越 大。容易处理的问 题也不能因仅考虑 优先等级而被忽略 。 采取行动以 后,应进行新的评 估来达到RPN统计里 可接受的结果。

生产风险的 出现频度

低 5

较小 3

生产失效有限,对产 品和/或顾客的影响很 小并几乎无法察觉。

生产的失效风险很 小,对产品和/或顾客 没有或几乎没有影响

总是第一重要的。 质量:索赔和安全警报,销售停 止,负面的媒体消息,SQR通知 或CASY报告。 供货及时性:商场缺货,没有发 货,配货中心(DC)缺货。 安全:引起住院的健康影响,死 亡,受伤的风险,很小

易见的影响。

止,负面的媒体消息,SQR通知

或CASY报告。

供货及时性:商场缺货,没有发

货,配货中心(DC)缺货。

安全:引起住院的健康影响,死

亡,受伤的风险,很小

第二部分 结果

FMEA失效模式分析表

包装 包装

1.产品质量 1.客户抱怨 2、产品混入杂2、客户抱怨 物利器

3

1、 未按包装流程进 2 1. QC 抽检

行组装和包装

1 2、质检不到位

2 2.加强检验

3 18 7 14

1.严格按客人 14/10/30 和包装流程进 行组装和包装 2.员工自检和 14/10/30 品检全检相结 合的检验方式 彻底执行,保 证质量

14/10/30 14/10/30 14/10/30

1.IQC 加强检验 2.IQC 加强检验 3.IQC 加强检验

类别 项目 物料名称 制程 功能要求 潜在风险模式

潜在风险效应

印刷 织造

1. 操作不良 1. 客户抱怨 2. 外观不良 2. 客户抱怨 3. 危害健康 3. 危害员工身体

失效模式(潜在风险评估)效应分析表

2 机器危害危 2 机器设备影响身体 3 2 、操作不当,伤害员工 2 加强检验;

3 18 业,加强检验

害健康

健康,佩戴劳保用 3 身体;

2 2 岗位培训、警示3 27 2 采购加强对 14/10/30

品,

和劳保用品的佩

生产过程的控

戴;

制

1 按照流程作业,加 强检验; 2 采购加强控制 3、加强培训、警示和 劳保用品佩戴;

14/10/30

1 2 2. IQC 对照色样加强14/10/30

检验

1.IQC 根据作业流 程加强检验 2.IQC 根据作业流 程加强检验 3.IQC 和业务量产 排版前核对 4. 用栈板存放于室 内 1.保持此方法 2. IQC 对照色样加 强检验

1 1.IQC 检验

过程失效模式及后果分析表(PFMEA)(第五版表格)

2.过程步 骤功能和 产品特性3.过程工 作要素功 能和过程 特性

1.对于 F 2.关注 3.下一 FC的当 F FC或FM F A 代 预防措 探测措 责任人 目标 状态:

上一较 E 要素的 较低级 前预防 C 的当前 C P 码 施

施

完成 [未处理,

高级别 的 失效模 别要素 控制 的 探测控 F 筛

时间 考虑中,

要素和 严 式

或特性 (PC) 频 制

M选

进行中,

/或最 重 (FM) 的失效

度 (DC) 探 器

完成, 未

()

终用户 度

原因

测

(

采纳]

的失效

(FC)

O

度可

后果

选

)

(FE)

D

采取行 完成 严 频 探 A

动的证 日期 重 度 测 P

据

度度

OD S

() ()

()

()

过程失效模式及后果分析表(PFMEA)

公司名: 工厂地址:

客户名: 车型/ 年 / 平台:

FMEA 团队:

项目: PFMEA开始日期: PFMEA 修订日期:

PFMEA编号: 过程责任人:

保密等级:

结构分析

功能分析

失效分析

风险分析

优化

1.过程 2.过程 3.过程 1.过程要 项目系 步骤 工作要 素功能 统,子 工位号 素 系统, 及聚焦 部件或 要素名 过程名

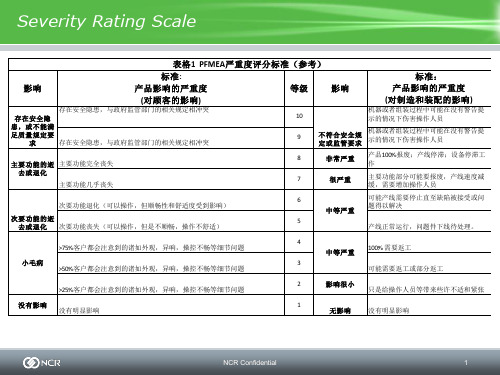

FMEA分析量化评定参照表(失效模式分析)

存在安全隐患,与政府监管部门的相关规定相冲突 存在安全隐 患,或不能满 足质量规定要 求 存在安全隐患,与政府监管部门的相关规定相冲突 主要功能的逝 主要功能完全丧失 去或退化 主要功能几乎丧失 次要功能退化(可以操作,但顺畅性和舒适度受到影响) 次要功能的逝 去或退化 次要功能丧失(可以操作,但是不顺畅,操作不舒适) >75%客户都会注意到的诸如外观,异响,操控不畅等细节问题 小毛病 >50%客户都会注意到的诸如外观,异响,操控不畅等细节问题 >25%客户都会注意到的诸如外观,异响,操控不畅等细节问题 没有影响 没有明显影响

5

中等水平

过程中监测

4

中等偏上

源头处监测

3

高

有部分防错手段

自动控制装置能自动检测到即将发生的失效并避免错误的发生

2

很高

有防错,不需要监测

夹具,机器或者产品设计本身具有放错功能,能够完全规避制作过程中可 能发生的失效

1

必然的(能被发 现)

NCR Confidential

3

Severity Rating Scale

表格 1 PFMEA 严重度评分标准(参考) 标准 : 产品影响的严重度 等级 影响 (对顾客的影响 )

10 9 8 7 6 中等严重 5 4 中等严重 3 2 1 影响很小

影响

标准: 产品影响的严重度 (对制造和装配的影响 )

机器或者组装过程中可能在没有警告提 示的情况下伤害操作人员

等级 10 9 8 7 6 5 4 3 2

1

NCR Confidential

2

Detection Rating Scale

可探测性表格

探测机会

没有机会探测到 任何阶段都好像不容 易探测到 问题探测总是滞后

失效模式及后果分析(FMEA)表

生产

曲线 不良

λ0偏长 λ0偏短 透过NG

分光检查

不良流出

无法镀膜 外观不良 外观不良 外观不良

性能不良 性能不良

外观擦拭

不良流出

外观不良

产品名称

产品规格

∮5.9*0.3

版本 A0 Page 1/3

审核

承认

XXX

阿志

严

发

重 等 潜在失效 生

度级

原因

度

S

O

现行预防 过程控制

7

1

7 10

来料不良

1 1

IQC来料检验

目视

4

PH值不适

2

6

4

6 6

仪器故障

4

人为造成

3

平板滤光片 擦拭作业 指导书

目视

4

1

4

操作不适

1

作业指导书

目视

8

3

8

机器、操作 不适

3

设备日常点检

分光仪

8

3

9

机器调整 不适

1

分光光度计作业指 导书

分光仪

生效日期

2020.05.12

难R

检 度 D

P 建议措施 N

17

17 4 40

无

2 24

4 48

4 48 无

6

2

6

抛光粉中有杂 质混入

2

抛光粉使用前的过 滤

6

长时间浸泡在 抛光液中

2

抛光作业 指导书

现行检 测过程

控制

卡尺 来料检查

目视

目视

6

抛光时受力不 均

2

抛光模与阻尼布的 使用

FMEA潜在失效模式及分析表格模版

(过程PROCESS FMEA)

项目名称 Item: 主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept. 序号 NO. 过程功能要求 Process Function Requirements 潜在的失效模式 Potential Failure Mode 潜在的失效后果 Potential Effect(S) of Failure 严 级 重 别 度 Class Sev 4 潜在的失效原因/机理 Potential Cause(s)/ Mechanism(s) of Failure 供应商送原材料的规格 有错 抛光不全面 1. 材料入库、出库凌乱 。 2. 放置周期过长。 频 现行过程预防控制 度 Current Process Controls 数 Prevention Occ 1 每批送货供应商附上材 质证明书 首批成品检验确认 严格检验,谁抛光谁生 产 按照程序要求,材料先 进先出。 严格按照工作令操作。 生产前车间管理应确认 。巡检人员应检查有否 违反工作令的情况发生 。 按照程序要求,材料先 进先出。对可能存放较 长时间的产品转移至烘 焙箱 入库前材料上贴来料管 理票,工作令进行控制 现场放置操作指导书, 并且要求操作工严格按 照操作指导书操作。 现场放置操作指导书, 并且要求操作工严格按 照操作指导书操作。 现场放置操作指导书, 并且要求操作工严格按 照操作指导书操作。 产品生产前确认,生产 脱模过程中先量后脱。 现场放置操作指导书, 并且要求操作工严格按 照操作指导书操作。 控制真空度。现场放置 操作指导书,并且要求 操作工严格按照操作指 导书操作。 每日记录烘箱温度,升 温时间,固化时间,严 格按照工作令进行生产 活动。现场放置操作指 导书,并且要求操作工 严格按照操作指导书操 作。芯棒先行加热 严格按照工作令要求加 温 过程责任部门Process Responsibility: 关键日期Key Date: 2012.05.07 质量部 QA Dept.

制程失效模式及效应分析(PFMEA)表

注塑壓力不足

預防性保養機器

IPQA 抽樣檢查參照控制計划

Apperance reject

外觀退貨 Customer dissatisfaction

7

客戶不滿

Apperance reject

外觀退貨 Customer dissatisfaction

7

客戶不滿

Apperance reject

外觀退貨 Customer dissatisfaction

7

客戶不滿

Apperance reject

外觀退貨 Customer dissatisfaction

7

客戶不滿

Injection speed is too slow 射速太慢 Injection perssure less 注塑壓力不足 Melt temprature low 料溫太低

Display of process parameters instructions Training records

Display of predrying process instruction/process parameters. 1 於操作地方展示焗乾程序及指示 Trained and skilled operator. 培訓操作員工

Resin Pre-drying time and temperature is

100% visual inspection by operators 100%操作人員全檢

5 70

運水不通 Injection pressure less

培訓操作員工調機 Preventive maintenance of Machine

Sampling inspection by IPQA per control plan

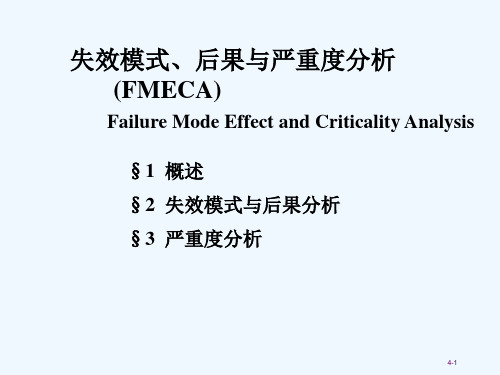

失效模式分析

FMECA分析的用途

1、在设计管理上的用途

FMECA与线路应力分析的结合是可靠性预测、分配和评定 时的一项原始资料。 FMECA 是评定设计方案的手段 FMECA 是设计评审、质量复查、事故预想的依据和证明 2、在其他用途

安排测试点、制造和质量控制,制定试验计划的一种依据。

制定检测程序、设计诊断装置的基础。 与试验结果和失效分析报告一起进行定性评定。 可靠性维修,后勤保障分析的原始资料。

发生概 严重性 率

可能措施

0.0006

严重

严格控制原材料质 量,消除缺陷。进 行耐压试验,采用 合理包装,在运输 中保护发动机

0.0001

严重

严格控制生产过程 ,确保工艺质量, 严格控制在极限温 度之内存储和使用 。

0.0001

严重

严格执行正常清洗 程序,机巧清洗后 严格检验,确保清 除一切沾染物

4-12

110钢轨(使用 区域)

横向位移阻 力降低,钢 轨型面不符 合设计规范

影响分析

影响低,对 所有转向架 影响皆相同

危害评价

危险性

在最大运行速 A 度时测得的钢 轨力是安全的

横向加速度 影响小,对

过高

所有转向架

影响皆相同

加速度超过正 常值,横向钢 轨力增加

4-27

机车车辆转向架FMEA表格(续)

代码与零部件 故障类型 名称

E级,极少发生。单一失效模式发生概率小于系统总失效 概率 的0.1%。

4-17

二、定量分析 1、失效后果概率

失效后果 必然损失 偶然损失 很少损失 无影响

值

1.0

0.1 1.0 0 0.1

0

2、失效模式严重度数字

CmPt106

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

潜在失效模 式(Pontential 功能要求 Failure (Functiona Model) l Requireme nt)

潜在原因/失效 严 发 机制(Pontent 重 生 Cause(s)/Mecha 度 度 预防 nism(s) of (S) (P) (Preventio Failure n)

侦 测 度 (D)

0 0

0 0Leabharlann 000 0 0 0

0 0 0 0

FMEA编号: 第 版 页码: 第 / 页 填表人: 初稿(Orig)日期: 修订(Rev)日期:

行动结果(Action Result) 风 责任与目 险 标/完成日 优 建议措施 期 严 发 侦 风险 先 Recommended Responsibi 实行措施 重 生 测 优先 数 Action(s) lity /target (Action Taken) 度 度 度 数值 值 Completio (S) (P) (D) RPN RPN n Date

潜在失效模式与效应分析表( FMEA)

项目(Item): 产品生产年份: 核心小组(core team):

设计/制 程项目 ( item) 潜在失效潜 在效应 (Potential Effect(s) of Failure

设计责任: 生效日期:

现行的设计//制程管制 (Current Process Design Controls) 侦测 (Detection)