MasterCAM三维自动编程技术

MasterCAM自动编程及加工实验指导

MasterCAM自动编程及加工实验指导

一、实验名称

MasterCAM铣削自动编程及加工

二、实验目的

2、利用计算机和数控铣床,采用传输(在线)加工方法加工出合格零件型腔。

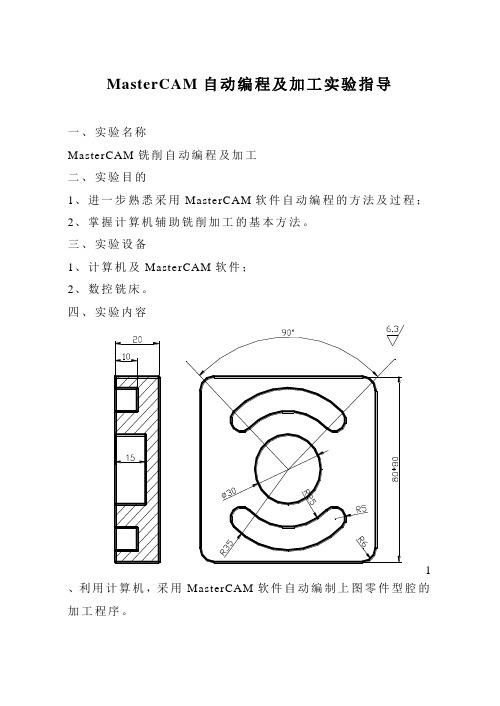

零件附图如上。

五、实验步骤

1、采用MasterCAM软件CAD功能绘出二维图;

2、采用自动编程方法编制刀具路径;

3、实体验证刀具路径并优化刀具路径;

4、对刀具路径NCI文档进行后处理得到加工程序的NC文

档,并检查修改得到正确的NC文档,赋名“02机电(学号)”

存盘

5、做好数控设备的接收准备工作;

传输加工:

(1)对刀;(注意计算机绘图原点与工件原点一致)

(2)编辑——程序——列表——输入程序号——按INPUT 键出现闪动的“标头”

在线加工:

(1)对刀;(注意计算机绘图原点与工件原点一致)

(2)选择DNC方式;

(3)按“单段”-“空运行”,进给倍率打到“0”;

(4)按“循环启动”,出现闪动的“标头”。

6、传输(在线)加工;

(1)MasterCAM中,在主菜单点“档案”——“下一页”

——“传输”,进行传输参数设置如图

(2)参数设置完毕,点击“传送”,选择“02机电(学号)”NC文档——点击“打开”即开始传输。

7、自动加工;

8、零件质量检验分析;

9、做好设备的清洁工作。

四、实验报告(附加工图及加工程序)。

MasterCAM自动编程

MasterCAM自动编程9.1数控自动编程简介数控自动编程是利用计算机和相应的编程软件编制数控加工程序的过程。

随着现代加工业的发展,实际生产过程中,比较复杂的二维零件、具有曲线轮廓和三维复杂零件越来越多,手工编程已满足不了实际生产的要求。

如何在较短的时间内编制出高效、快速、合格的加工程序,在这种需求推动下,数控自动编程得到了很大的发展。

数控自动编程的初期是利用通用微机或专用的编程器,在专用编程软件(例如APT系统)的支持下,以人机对话的方式来确定加工对象和加工条件,然后编程器自动进行运算和生成加工指令,这种自动编程方式,对于形状简单(轮廓由直线和圆弧组成)的零件,可以快速得完成编程工作。

目前在安装有高版本数控系统的机床上,这种自动编程方式,已经完全集成在机床的内部(例如西门子810系统)。

但是如果零件的轮廓是曲线样条或是三维曲面组成,这种自动编程是无法生成加工程序的,解决的办法是利用CAD /CAM软件来进行数控自动编程。

随着微电子技术和CAD技术的发展,自动编程系统已逐渐过渡到以图形交互为基础,与CAD相集成的CAD/CAM一体化的编程方法。

与以前的APT等语言型的自动编程系统相比,CAD/CAM集成系统可以提供单一准确的产品几何模型,几何模型的产生和处理手段灵活、多样、方便,可以实现设计、制造一体化。

采用CAD/CAM数控编程系统进行自动编程已经成为数控编程的主要方式。

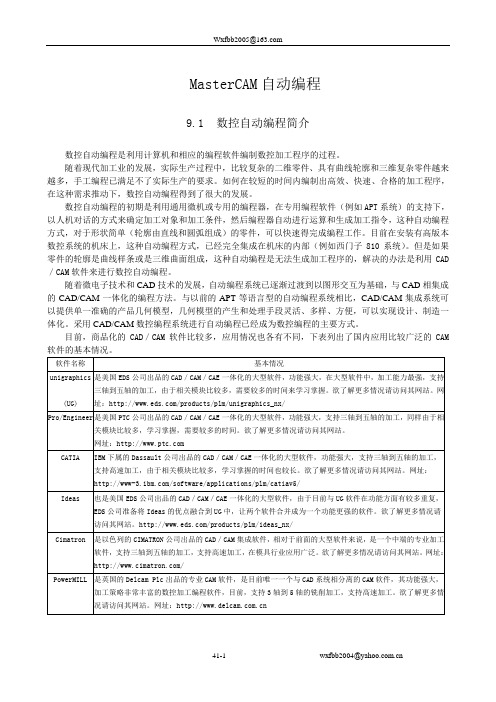

目前,商品化的CAD/CAM软件比较多,应用情况也各有不同,下表列出了国内应用比较广泛的CAM 软件的基本情况。

当然,还有一些CAM软件,因为目前国内用户数量比较少,所以,没有出现在上面的表格内,例如Cam-tool、WorkNC等。

上述的CAM软件在功能、价格、服务等方面各有侧重,功能越强大,价格也越贵,对于使用者来说,应根据自己的实际情况,在充分调研的基础上,来选择购买合适的CAD/CAM软件。

掌握并充分利用CAD/CAM软件,可以帮助我们将微型计算机与CNC机床组成面向加工的系统,大大提高设计效率和质量,减少编程时间,充分发挥数控机床的优越性,提高整体生产制造水平。

自动编程概述与MasterCAM基础知识 共25页

3. Master CAM基础知识

3.1 Master CAM工作界面组成 标标题题条栏

下拉主菜单

工具条 工具条

光标状态栏

操作状态栏

图形显示区

操 作 管 理 器

标准选择栏 图形使显用示过区的 功能列表 快 速 选 择 栏

图3 Master CAM工作界面

属性状态栏

3. Master CAM基础知识

2. 常见CAD/CAM软件简介

2.3 CAD/CAM类 该类软件是大型集成化系统,它不但兼有CAD、CAM两类

软件之长,功能完整,从单纯的绘图、零件建模和装配发展到包 括钣金、模具设计等方面。如Unigraphics、Pro/Engineer、Solid Works、CAXA等软件。

Unigraphics NX——简称UG,是由美国EDS公司开发,面向制造 业以CAD/CAM/CAE一体化而著称,是当今世界上最先进、最 流行的具有代表性工业设计软件之一。它具有强大的曲线功能、 草图功能、实体建模、曲面建模、钣金建模、注塑模设计与分析、 装配建模、工程图制作、分析和数控加工等模块。广泛应用于航 空航天、汽车、机械、模具、工业设计等领域,也成为高校的首 选设计软件。

数学处理: 即计算走刀 路线刀心轨 迹各交、切 点坐标。

编 写 程 序 单

输 入 控 制 系 统

程序

校验: 加

画线

工

或试

切

刀点位置及走

刀路线的确定。

图1 数控加工手工编程过程

图2 数控加工自动编程过程

2. 常见CAD/CAM软件简介

2.1 CAD类 该类软件主要是用于二维设计,以工程制图为主。主要提

3.2 Master CAM自动编程引例

Master-CAM软件自动编程

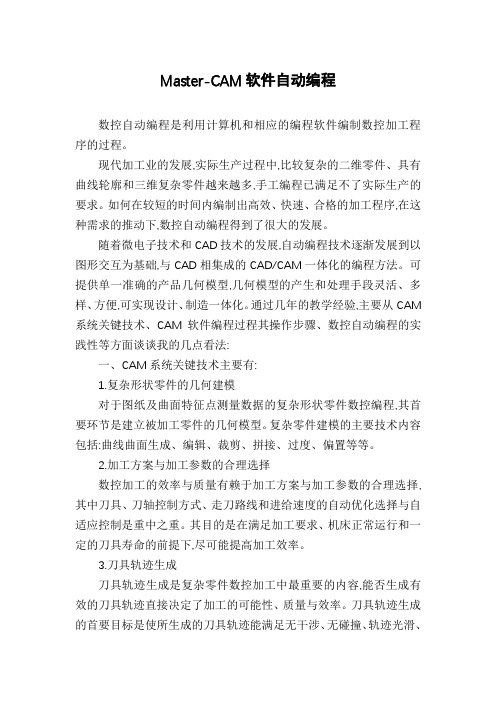

Master-CAM软件自动编程数控自动编程是利用计算机和相应的编程软件编制数控加工程序的过程。

现代加工业的发展,实际生产过程中,比较复杂的二维零件、具有曲线轮廓和三维复杂零件越来越多,手工编程已满足不了实际生产的要求。

如何在较短的时间内编制出高效、快速、合格的加工程序,在这种需求的推动下,数控自动编程得到了很大的发展。

随着微电子技术和CAD技术的发展,自动编程技术逐渐发展到以图形交互为基础,与CAD相集成的CAD/CAM一体化的编程方法。

可提供单一准确的产品几何模型,几何模型的产生和处理手段灵活、多样、方便,可实现设计、制造一体化。

通过几年的教学经验,主要从CAM 系统关键技术、CAM软件编程过程其操作步骤、数控自动编程的实践性等方面谈谈我的几点看法:一、CAM系统关键技术主要有:1.复杂形状零件的几何建模对于图纸及曲面特征点测量数据的复杂形状零件数控编程,其首要环节是建立被加工零件的几何模型。

复杂零件建模的主要技术内容包括:曲线曲面生成、编辑、裁剪、拼接、过度、偏置等等。

2.加工方案与加工参数的合理选择数控加工的效率与质量有赖于加工方案与加工参数的合理选择,其中刀具、刀轴控制方式、走刀路线和进给速度的自动优化选择与自适应控制是重中之重。

其目的是在满足加工要求、机床正常运行和一定的刀具寿命的前提下,尽可能提高加工效率。

3.刀具轨迹生成刀具轨迹生成是复杂零件数控加工中最重要的内容,能否生成有效的刀具轨迹直接决定了加工的可能性、质量与效率。

刀具轨迹生成的首要目标是使所生成的刀具轨迹能满足无干涉、无碰撞、轨迹光滑、切削负荷光滑并满足要求、代码质量高。

同时,刀具轨迹生成还应满足通用性好、稳定性好、编程效率高、代码量小等条件。

4.数控加工仿真尽管目前在工艺规划和刀具轨迹生成等技术方面已取得很大进展,但由于零件形状的复杂多变以及加工环境的复杂性,要确保所生成的加工程序不存在任何问题仍十分困难,其中最主要的有加工过程的过切与欠切、机床各部件之间的干涉与碰撞等。

第一讲 绪论 自动编程系统—MasterCAM X5

数据 查询

加工 模拟

图形绘制

加工刀具 路径定义

刀具路径 后置处理

分析 修 图形 删 查询 整 变换 除

曲面 粗铣

曲面 精修

实体 加工

编辑 刀库 修改 设定

工件 设定

视屏显示设定

图层颜色管理

文

件

管

理

NC程序 文件

其它数 据文件

张军峰@2012

4.MasterCAM 界面及基本操作

4.1 MasterCAM 安装过程

部分串连方式:可有选择地串连一封

自动编程系统

张军峰@2012

4.3 MasterCAM基本操作

4.3.4 对象选择方法(续) 限定选择对话框

Entities(图素):按图素的类型进行选择。 Color(颜色):按颜色选择 Level(图层):按图层选择 Width(线宽):按图素的线宽选择 Style(线型):按线型选择 Point(点):根据点的类型选择 其他项目:根据图素的直径/长度进行选择

APT-IV,APT-AC,70年代,基于APTIII。

APT衍生语言:如ADAPT,EXAPT,EXAPT-Plus,HAPT,FAPT, IFAPT,MODAPT,HZAPT

张军峰@2012

自动编程系统

1.自动编程技术简介

CAD/CAM系统一体化图形交互式自动编程

利用CAD软件的图形功能,通过键盘、鼠标等人机交互方式,在屏

① 新建图层与设置主层别(当前层) ② 定制层别列表(已使用、已命名) ③ 设置层别显示 ④ 更改对象所属图层

自动编程系统

张军峰@2012

4.3 MasterCAM基本操作

4.3.4 对象选择方法

① 串连:串连一些首尾相接的图素 ② 窗选:有窗内、窗外和窗交等方式 ③ 多边形:指定多边形区域来选择对象 ④ 单选:单击即选中该对象 ⑤ 范围:选择封闭范围内的对象 ⑥ 向量:与矢量相交的对象

mastercam9.1教程

mastercam9.1教程Mastercam 9.1教程介绍:Mastercam是一款专业的CAD/CAM(计算机辅助设计与计算机辅助制造)软件,被广泛应用于各种机械加工行业中。

Mastercam 9.1是Mastercam软件系列的一部分,是一个功能强大的版本,提供了许多工具和功能来帮助用户进行精确的设计和制造。

本教程旨在向用户提供使用Mastercam 9.1的基本知识和技能,以便能够熟练地进行设计和制造任务。

无论您是刚刚开始使用Mastercam,或者需要进一步提高您的技能,本教程都将为您提供指导。

章节一:Mastercam 9.1的介绍在本章中,我们将介绍Mastercam 9.1软件及其主要功能。

我们将介绍软件界面、工具栏、菜单以及常用命令的用法。

您将了解到如何在Mastercam 9.1中创建、编辑和保存项目。

章节二:二维绘图本章将重点介绍在Mastercam 9.1中进行二维绘图的基本技巧。

我们将学习如何绘制直线、圆、多边形等常用图形,并掌握如何使用修剪、延伸、偏移等工具来修改图形。

您还将学习到如何添加文本、尺寸以及标记等注释。

章节三:三维建模在本章中,我们将学习使用Mastercam 9.1进行三维建模的方法。

我们将探索如何创建复杂的三维几何体,包括利用旋转、偏移、拉伸等功能。

此外,您将了解到如何应用不同的材质和纹理来增强模型的外观。

章节四:零件编程本章将重点介绍如何使用Mastercam 9.1进行零件编程。

我们将学习如何生成切削路径和刀具路径,以及选择合适的刀具、切削参数和加工策略。

您还将学习如何进行仿真和验证,以确保程序的准确性和安全性。

章节五:数控编程在本章中,我们将深入研究Mastercam 9.1中的数控编程功能。

您将学习使用G代码和M代码进行编程,并了解如何进行底片切削和多轴加工。

我们还将介绍如何进行自动化编程,以提高生产效率。

章节六:后处理和仿真本章将介绍如何进行后处理和仿真操作。

利用MasterCAM软件实现典型零件数控车自动编程

Science &Technology Vision 科技视界MasterCAM 是集计算机辅助设计和计算机辅助制造一体的软件,利用其CAD 功能绘制工程图纸,CAM 功能设计刀具路径(NCI),然后通过各种不同类型的后置处理程序(PST)产生不同CNC 机床所需的NC 程序,输入数控机床后对零件加工成型,从而达到数控自动加工的目的。

MasterCAM 软件在机械加工行业普遍使用,可应用于数控车(镗)床、数控铣床、加工中心、数控线切割机床等。

由于数控系统的繁杂和功能区别较大,并且数控车床编程在根本上依赖于循环功能的使用,因此在计算机中,MasterCAM 软件CAM 编程效率远远高于手工编程,并且CAM 可以做出用循环做不出的内凹异形件。

1车削加工的典型零件车削加工主要对象是回转零件,基本的车削内容有车外圆、车端面、切断、和车槽、钻孔、镗孔、车锥面、车成形面,车螺纹等。

其实,每个二维刀具轨迹都是由一条直线、圆弧、聚合线等串联而成的曲线。

图1为数控车削加工的典型零件。

从图1可以看出,该典型零件的车削加工内容包括:车端面、车外圆、车螺纹、车槽、车锥面、车椭圆面,钻孔、铰孔、切断。

图1数控车典型零件图如果采用手工自动编程,需要计算各元素基点、节点和刀位点轨迹的坐标。

特别是对于参数曲线(椭圆曲线),其刀位点轨迹是通过插补方式计算的,即在确定的编程允许误差内,用直线或圆弧、抛物线逼近非圆曲线,非圆曲线精度要求越高,逼近的直线或圆弧段越短,节点越多,计算越复杂。

而对于MasterCAM 软件,利用其CAD 功能绘制图纸,用其CAM 功能设计刀具路径,通过后置处理程序产生NC 程序,由计算机自动计算刀位点轨迹,从而实现该零件的数控车自动编程,简单高效。

2加工工艺分析MasterCAM 自动编程是建立在数控加工工艺基础上的。

加工工艺的主要内容有:分析图纸,选择毛坯并确定装夹方式,确定各表面的加工顺序和加工次数、选择合适刀具和切削参数。

基于Mastercam_X5棘轮零件三维设计及自动编程毕业设计(论文)

基于Mastercam X5棘轮零件三维设计及自动编程【摘要】本文主要阐述棘轮零件的三维造型及数控加工,内容包括零件图的工艺分析、工件的装夹方案、零件的加工工艺分析、工艺流程、程序设计等,其中零件图的工艺分析包括零件图的完整性及正确性、材料、技术要求、结构工艺性等方面的分析;装夹方案包括毛坯的选择、机床的选择、夹具的选择;加工工艺分析包括加工顺序的安排、刀具的选择、切削用量的选择等等。

这些都是零件加工的重要组成部分,要使零件的加工精度,效率得到提高,就必须先对零件进行分析,确定好正确的工艺流程,使用Mastercam软件对零件进行三维造型和数控加工,充分发挥数控机床的高精度,高效率的特性。

关键词:工艺分析、装夹方案、工艺流程、三维造型、自动编程Abstract: This paper mainly discusses the 3D modeling and NC machining of ratchet parts, including parts of the process analysis, workpiece clamping scheme, parts of the process analysis, process, program design, the process of parts drawing analysis includes parts of the integrity and correctness, materials, technical requirements, construction technology and so on; the clamping scheme includes the choice of blank, the choice of machine tools, jig choice; analysis of the technological process including the sequencing of machining, tool selection, cutting the amount of choice etc.. These are an important part of machining, the machining accuracy of parts, improve the efficiency, we must first on the parts for analysis, determine the correct process, 3D modeling and NC machining of parts using the Mastercam software, give full play to the high accuracy of numerical control machine, high efficiency characteristics.Key words: Process analysis, clamping scheme, process flow, three-dimensional modeling, automatic programming目录1 绪论 (5)1.1数控加工技术概述 (5)1.2数控铣削加工技术 (6)1.3本课题的主要任务 (6)2 零件的三维造型设计 (7)2.1软件的选择 (7)2.2零件的三维造型设计 (8)2.2.1 绘制顶盖 (8)2.2.2 底座的绘制 (10)2.2.3 实体的结合 (11)2.2.4 圆角的生成 (12)2.2.5 实体抽壳 (12)2.2.6 开口 (13)2.2.7 六边形凸台的生成 (14)2.2.8 孔的生成 (15)2.3本章小结 (15)3 零件的工艺规程设计 (16)3.1零件的工艺分析 (16)3.1.1 零件的结构特点工艺性分析 (16)3.2毛坯的选择 (16)3.3定位基准的选择 (17)3.4装夹方式的选择 (17)3.5工序及工步的划分 (17)3.6刀具的选择 (17)3.7切削用量的选择 (18)3.8工艺卡片的制定 (19)3.8.1 工艺过程卡 (19)3.8.2 数控加工工序卡 (20)3.9本章小结 (21)4 零件的MASTERCAM自动编程及仿真加工 (21)4.1刀路设计前的准备 (21)4.2毛坯的设置 (22)4.3刀具的设置 (22)4.4工序3加工型腔部分的刀路设计 (23)4.4.1 工步1开粗的刀路设计 (23)4.4.2 工步2半精加工壁边及六边形凸台轮廓的刀路设计 (24)4.4.3 工步3精加工腔底及六边形凸台表面的刀路设计 (26)4.4.4 工步4精加工壁边及半精加工型腔喇叭锥面的刀路设计 (28)4.4.5 工步5精修六边形凸台轮廓的刀路设计 (29)4.4.6 工步6精加工喇叭锥面的刀路设计 (29)4.4.7 钻孔的刀路设计 (31)4.5工序4铣凸台及外形的刀路设计 (32)4.5.1 工步1开粗的刀路设计 (32)4.5.2 工步2精加工外轮廓的刀路设计 (33)4.5.3 工步3半精加工凸台轮廓 (34)4.5.4 工步4精加工凸台交接面 (35)4.5.5 工步5精加工凸台及圆角 (35)4.6后处理设置(加工程序的生成) (36)4.7仿真加工 (40)结束语 (42)谢辞 (43)参考文献 (44)1 绪论1.1 数控加工技术概述数字控制简称数控(NC),是近代发展起来的一种自动控制技术,是用数字化信息实现设备控制的一种方法,在数控加工技术方面得到了广泛的应用。

mastercam自动编程的基本操作流程

mastercam自动编程的基本操作流程1.打开Mastercam软件并选择适当的工作环境。

Open the Mastercam software and select the appropriate working environment.2.创建一个新的零件文件。

Create a new part file.3.导入或创建所需要的几何图形。

Import or create the necessary geometry.4.选择合适的加工操作类型,如铣削、车削等。

Choose the appropriate machining operation type, such as milling, turning, etc.5.在几何图形上创建加工操作路径。

Create machining operation paths on the geometry.6.设置加工操作的刀具、刀具路径、加工速度等相关参数。

Set parameters such as tool, toolpath, machining speed, etc. for the machining operation.7.对加工操作进行模拟,并检查其可行性。

Simulate the machining operation and check its feasibility.8.生成加工操作的G代码。

Generate the G-code for the machining operation.9.保存零件文件和加工操作数据。

Save the part file and machining operation data.10.导出加工操作的G代码到机床控制系统。

Export the G-code for the machining operation to the machine tool control system.11.完成自动编程的基本操作流程。

三轴自动编程(精)

技术要求: 该项目的所有技术指标相当于或优于所列参数:1、具备三维实体和曲面造型功能:通过拉伸、旋转、导动、放样、倒角、圆角、打孔、筋板、分模等特征造型方式,可以将二维的草图轮廓快速生成三维实体模型。

2、可直接利用零件的轮廓曲线生成加工轨迹指令:提供轮廓加工和区域加工功能,在生成加工轨迹时,进退刀和下刀方式可选择。

可以安排从粗加工、半精加工、到精加工的加工工艺路线。

3、知识加工:数控编程的初学者可以快速学会编程;经验丰富的编程者则可以将加工的工艺经验进行记录、保存和重用。

4、可自动按加工的先后顺序生成加工工序单:在加工工艺单上有必要的毛坯信息,零件信息、刀具信息代码信息和加工时间信息等。

5、提供了轨迹仿真手段:以检验数控代码的正确性,可以通过实体真实感仿真模拟加工过程,可以在仿真加工的过程中任意旋转观察,展示加工零件的任意截面,确保加工正确。

6、通用后置处理:无需生成中间文件就可直接输出G 代码指令。

可以提供常见的数控系统后置格式,用户还可以自定义专用数控系统的后置处理格式。

7、同一设计环境下可以完成绘图设计、加工代码生成、集图纸设计和代码编程于一体。

8、可直接读取EXB 、DWG 、DXF 、IGES 、DAT 等类型的文件生成的图形,完成加工编程,生成加工代码。

9、打印功能:可在软件内直接从打印机上输出图纸和生成的代码。

10、可以适用于BMP 、GIF 、JPG 、PNG 等格式图形的矢量化,在矢量化后可以调出原图进行对比,在原图的基础上对矢量化后的轮廓进行修正。

11、支持自动导入代码和手工编写的代码,其中包括宏程序代码的轨迹仿真,能够有效验证代码的正确性。

支持多种系统代码的相互后置转换,实现加工程序在不同数控系统上的程序共享。

还具有通讯传输的功能,通过RS232口可以实现数控系统与编程软件间的代码互传。

12、可生成复杂参数公式曲线二维轮廓的零件加工代码,支持公式曲线字节数400个。

13、加工方式:最少提供5种粗加工方式和6种半精加工方式.技术要求: 该项目的所有技术指标相当于或优于所列参数:1、可实现五轴等参数线、五轴侧铣、五轴曲线、五轴曲面区域、五轴G01钻孔、五轴定向、转四轴轨迹等加工对叶轮、叶片类零件。

MasterCAM自动编程讲解

7

本节结束

8

1、开粗方法 (针对数控铣工实训) (1)二维轮廓 Contour (2)二维挖槽 Pocket (3)曲面挖槽 Surface-Pocket 2、斜面、曲面加工 (1)平行 Parallel (2)等高 Contour (3)放射线 Radial (4)流线 Flowli

4

三、中级工题型总结

第一类:全部二维+钻孔 Contour/Pocket+Drill

第二类:二维+1个斜面或1个曲面+钻孔 Contour/Pocket+Drill+Surface 第三类:二维+多个斜面或1个曲面+钻孔 Contour/Pocket+Surface+Drill

5

四、自动编程常用的方法

数控铣工实训

MasterCAM自动编程复习

1

MasterCAM自动编程复习

一、建模 二、自动编程操作步骤 三、中级工题型总结 四、自动编程常用方法 五、实例讲解

2

一、建模

二维建模步骤:

三维建模步骤:

3

二、自动编程操作步骤

分析模型,确定加工 方法及加工工艺, 刀具加工集中分序法 二维或三维建模

工件设定 开粗 轮廓 曲面、斜面加工 钻孔

MasterCAM编程教程宝典

学员C

在教程中我不仅学到了软件操作 技巧,还了解了数控加工的基本 原理和工艺知识,让我对数控编 程有了更深入的理解。

MasterCAM编程教 程宝典

目录

• MasterCAM简介与安装 • 二维图形绘制基础 • 三维实体建模进阶 • 数控编程基础知识点梳理 • 二维铣削编程实战演练

目录

• 三维曲面加工编程技巧提升 • 后处理与仿真验证环节 • 总结回顾与拓展学习资源推荐

01

MasterCAM简介与安装

MasterCAM软件概述

案。

其他常见问题及解决方案

分析仿真验证失败的原因,如模型 问题、参数设置不当等,并提供相

应的处理方法和建议。

仿真验证失败处理

针对碰撞检测过程中出现的误报和 漏报情况进行排查和处理,确保加 工安全。

碰撞检测误报与漏报处理

分享其他在后处理与仿真验证环节 中遇到的常见问题及其解决方案, 帮助用户更好地掌握MasterCAM 编程技能。

布尔运算在实体建模中应用

布尔并集

将多个实体合并成一个实 体,保留所有实体的体积。

布尔差集

从一个实体中减去另一个 实体的体积,形成新的实 体形状。

布尔交集

保留多个实体共同部分的 体积,形成新的实体形状。

曲面创建和编辑技巧分享

曲面创建

通过拉伸、旋转、扫描等方式创建曲面。可设置曲面类型、边界 条件、曲面精度等参数。

编程规范与安全注意事项

编程规范

遵循数控编程的一般原则,如先粗后 精、先近后远、内外交叉等,以提高 编程效率和加工质量。

安全注意事项

在编程和加工过程中,注意遵守安全操 作规程,如戴防护眼镜、穿工作服、注 意机床运转情况等,以确保人身和设备 安全。

数控加工自动编程(MasterCAM)实训指导书10

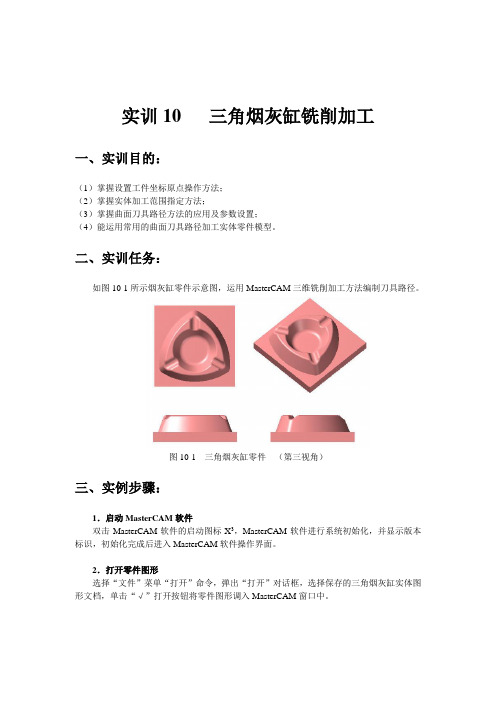

实训10 三角烟灰缸铣削加工一、实训目的:(1)掌握设置工件坐标原点操作方法;(2)掌握实体加工范围指定方法;(3)掌握曲面刀具路径方法的应用及参数设置;(4)能运用常用的曲面刀具路径加工实体零件模型。

二、实训任务:如图10-1所示烟灰缸零件示意图,运用MasterCAM三维铣削加工方法编制刀具路径。

图10-1 三角烟灰缸零件(第三视角)三、实例步骤:1.启动MasterCAM软件双击MasterCAM软件的启动图标X3,MasterCAM软件进行系统初始化,并显示版本标识,初始化完成后进入MasterCAM软件操作界面。

2.打开零件图形选择“文件”菜单“打开”命令,弹出“打开”对话框,选择保存的三角烟灰缸实体图形文档,单击“√”打开按钮将零件图形调入MasterCAM窗口中。

3.设置工件坐标系原点1)移动光标指向次菜单区中的“层别”按钮,单击按钮后弹出“层别管理”对话框,在“层别号码”文本框中输入6并按回车键,系统设置图层6为当前工作层。

2)在工具栏中单击“画边界盒”按钮,如图10-2所示,弹出“边界盒选项”对话框。

默认选择“所有图素”,在绘图区中绘制出包裹所有图素的立方体线框,如图10-3所示。

图10-2 “画边界盒”按钮图10-3 实体的边界盒3)在工具栏中单击“绘制任意线”按钮,拾取边界盒顶面矩形的对角点,绘制一条对角线,如图10-4所示。

指定此对角线段的中点为工件坐标系的原点。

注意:MasterCAM编制程序时默认以系统的坐标系为编程基准(按F9键显示的坐标系),因此,用户指定的工件坐标系需与系统的坐标系位置一致。

在此将指定到对角线中点的工件坐标原点移动到系统原点上。

图10-4 绘制对角线4)在工具栏中单击“平移”按钮,系统提示“平移:选取图素去平移”,在绘图区中窗选拾取所有图素,单击选取栏“结束选择”按钮确定。

系统弹出“平移”对话框。

5)在“平移”对话框中选择“移动”,并使用“从一点到另一点”方式,单击“选择起始点”按钮,系统切换进入绘图区中,并提示“选取平移起点”,用光标拾取对角线中点,系统继续提示“选取平移终点”,拾取系统的原点,系统根据此两点的距离和方向将全部图素进行移动,并切换返回“平移”对话框中。

Mastercam在三维加工自动编程中的应用

孔, 图 1 见 。本例中主要对 曲面外形有一定 的形状和粗糙度要 求, 根据其特点可将加工流程 安排 为粗铣 , 精铣 , 钻孔 和变换刀

具 路径 。

2 Ma t ra 三维 曲面加 工简介 se c m

Matr a s C m进行二维加工设计时 , e 刀具只在二维平 面内运

动 , 切深 方 向上 没 有 运 动 , 是 最 基 本 , 是 较简 单 的加 工 方 在 这 也

法。 而在进行 三维 曲面加工时 , 刀具行进的轨迹是空间曲线 , 对

信阳市科技信息中心河南信阳464000采用mastercam进行三维曲面加工设计时要根据加工对象特点选择合适的加工方法正确设置加工参数并模拟实体刀具路径检查生成实用有效的数控程序避免了繁琐的手工编程过程还可灵活运用mastercam的刀具路径管理功能提高编程速度和精度

维普资讯

济又有效率的 P C级 C / A 软件 系统 , AD C M 它可 以轻松快捷的

完成零件二维或三维模型的设计 , 具有多种加 工方式 以及完整

3 三 维 曲面 的加工

在方形底座上铣削 4个均匀分布 的半 圆弧凹槽 和钻 中心

的刀具库 、 材料库和加工参数资料库 , 通过创建精确刀具路径 ,

20 0 8年 8月

广 面 轻 工 业

GuAN GⅪ J NAL 0I oF LI GH T usTRY n

第 8 ( 期 总第 1 7 ) 1期

《MasterCAM》课程标准

数控技术应用专业《MasterCAM》课程标准前言适用专业:数控技术应用(全称,根据2010中职专业目录填写)课程类别:基础(基础、技能、拓展)修课方式:必修(必修、选修)教学时数:96学时修读学期:第4学期考核类别:(考查/考试)一、课程性质(一)课程定位《MasterCAM》是数控技术应用专业开设的一门专业课,也是一门实践性较强的技术课,是培养机械行业工程技术应用型人才的知识结构和能力结构的重要组成部分。

通过本课程的学习,掌握MasterCAM基本命令的操作方法;培养空间想象能力、三维模型设计能力和自动加工编程能力,为将来的实际应用提供必要的基础。

(二)课程任务1、绘制二维草图2、三维实体建模应用3、二维铣削自动编程4、曲面特征应用5、三维曲面类零件铣削自动编程二、课程目标(一)职业关键能力根据生产产品的要求,参照客户的需求或提供的产品实物图,绘制出产品的二维图。

(二)职业专门能力1、具备正确分析零件结构,能根据图纸要求,运用所学知识快速完成零件造型的能力2、具备正确分析部件中各零件的装配关系,能够按照要求,运用所学知识快速完成零部件装配的能力3、具备能按够按照绘图标准和要求生成工程图的能力4、具备利用CAM软件进行车削类零件造型和数控加工自动编程的能力5、具备利用CAM软件进行铣削类零件三维造型和数控加工自动编程的能力6、具备根据设备要求合理选用加工工艺的能力(三)方法能力1.能制定工作计划2.能自主预习“学习资源包”3.能根据“学习资源包”资料解决相关问题(四)社会能力1.仪容仪表符合要求,不迟到、不早退、不越岗、不吵闹、不玩手机、聊天等2.能认真听课,做好笔记3.能认真完成“学习导向表”4.遇到问题主动向同学、老师请教5.能主动回答同学的问题6.安全文明实训7.操作规范8.实训后对自己工作区进行打扫三、课程内容(一)核心内容1、绘制二维草图2、三维实体建模应用3、二维铣削自动编程4、曲面特征应用5、三维曲面类零件铣削自动编程(二)项目设计按项目项目局教学法整合课程内容;将零件加工与计算机绘图有机地结合在一起,以职业能力和职业素质培养为主线组织教学内容;加强实践教学环节,增加实训学时,少讲多练,提高学生应用软件进行零件设计与加工的能力。

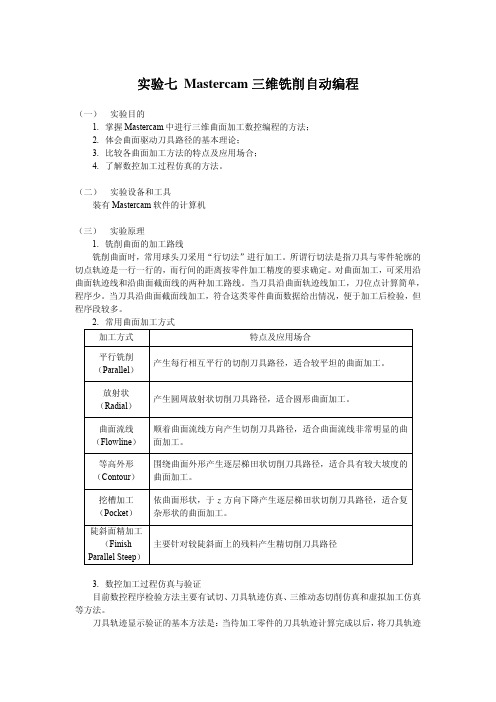

七Mastercam三维铣削自动编程

实验七 Mastercam三维铣削自动编程(一) 实验目的1.掌握Mastercam中进行三维曲面加工数控编程的方法;2.体会曲面驱动刀具路径的基本理论;3.比较各曲面加工方法的特点及应用场合;4.了解数控加工过程仿真的方法。

(二) 实验设备和工具装有Mastercam软件的计算机(三) 实验原理1.铣削曲面的加工路线铣削曲面时,常用球头刀采用“行切法”进行加工。

所谓行切法是指刀具与零件轮廓的切点轨迹是一行一行的,而行间的距离按零件加工精度的要求确定。

对曲面加工,可采用沿曲面轨迹线和沿曲面截面线的两种加工路线。

当刀具沿曲面轨迹线加工,刀位点计算简单,程序少。

当刀具沿曲面截面线加工,符合这类零件曲面数据给出情况,便于加工后检验,但程序段较多。

2.常用曲面加工方式加工方式特点及应用场合平行铣削(Parallel)产生每行相互平行的切削刀具路径,适合较平坦的曲面加工。

放射状(Radial)产生圆周放射状切削刀具路径,适合圆形曲面加工。

曲面流线(Flowline)顺着曲面流线方向产生切削刀具路径,适合曲面流线非常明显的曲面加工。

等高外形(Contour)围绕曲面外形产生逐层梯田状切削刀具路径,适合具有较大坡度的曲面加工。

挖槽加工(Pocket)依曲面形状,于z方向下降产生逐层梯田状切削刀具路径,适合复杂形状的曲面加工。

陡斜面精加工(FinishParallel Steep)主要针对较陡斜面上的残料产生精切削刀具路径3.数控加工过程仿真与验证目前数控程序检验方法主要有试切、刀具轨迹仿真、三维动态切削仿真和虚拟加工仿真等方法。

刀具轨迹显示验证的基本方法是:当待加工零件的刀具轨迹计算完成以后,将刀具轨迹在图形显示器上显示出来,从而判断刀具轨迹是否连续,检查刀位计算是否正确。

判断的依据和原则主要包括:刀具轨迹是否光滑连续、刀具轨迹是否交叉、刀轴矢量是否有突变现象、凹凸点处的刀具轨迹连接是否合理、组合曲面加工时刀具轨迹的拼接是否合理、走刀方向是否符合曲面的造型原则等。

Mastercam自动编程实验指导

Mastercam自动编程实验指导主功能根目录表辅助功能表实例一无锡职业技术学院几何造型和刻字加工1、字体的造型步骤1 进入Mastercam系统。

设定参数如下:选择Z,输入0选择构图面→俯视图选择视角→俯视图步骤2 输入“无锡职业技术学院“字样:选择回主功能表→绘图→下一页→文字→真实字型设定字体:隶书→确定,规则→确定输入无锡职业技术学院输入文字高度:40选择弧之顶输入文字的间距:5输入圆弧的中心坐标:0,0输入圆弧的半径:100步骤3 把完成的文字图案存档。

选择回主功能表→档案→存档文件名:XB→保存2、无锡职业技术学院刻字加工步骤1 取出校标几何造型档:选择回主功能表→档案→取档→输入文件名:XB→打开此时屏幕上出现无锡职业技术学院图案。

步骤2 对“无锡职业技术学院”字样进行挖槽加工:选择回主功能表→刀具路径→挖槽加工→输入刀位轨迹文件名:XB.NCI→保存选择所加工的图素:选视窗内→用鼠标选两点把所有字体全部框住选取加工起始点(用鼠标选校标图案内某一点)→执行出现挖槽参数对话框,设定刀具参数如图1-1所示。

选择“挖槽参数”,设定参数如图所示。

选择“粗加工/精加工参数”,选择双向切削,并设定参数如图所示。

选择确定计算机经过数分钟计算,自动生成刀位轨迹文件。

3、后置处理自动生成NC加工程序选择:上层功能表→后处理→YES输入文件名:XB.NC→保存等待1~2分钟,计算机自动生成NC程序,并显示其加工程序清单。

实例二杯形线框造型和曲面造型1、绘制杯形线框造型步骤1 首先清除目前的屏幕:选择回主功能表→档案→开启新档→Yes回到起始状态选择Z,输入0选择构图面→俯视图选择视角→俯视图步骤2 绘制二条倾斜线:选择回主功能表→绘图→线→极坐标线指定起始位置:1,0输入角度:135输入线长:1.5(完成第一条直线)指定起始位置:2,0输入角度:115输入线长:5(完成第二条直线)同时按Alt+F1然后再按Alt+F2,使屏幕上的图形适度化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2019/4/8

构图平面

构图平面就是用来构建工件截面轮廓的平面, 可以用任何定义平面的数学方法来定义。 (1)俯视构图面 (2)前视构图面 (3)侧视构图面 (4)空间构图面 (5)视角号码定面 (6)法线定面 (7)上一个构图面 (8)图素定面 (9)旋转定面

5

2019/4/8

图素定面

使用该选项可以利用已知的图素来定义 构图面。在其下有三个子选项: 三点定面:使用真实存在的己知不共线 的三点定义构图面。 两线定面:使用已知的两相交或者平行 直线定义构图面。 平面图素定面:使用已知圆弧或者平面 曲线定义构图面。

2019/4/8

23

曲面粗加工之挖槽铣削

挖槽式粗加工主要用来切削凹槽式曲面。

2019/4/8

24

曲面粗加工之钻削下刀

钻削下刀式粗加工是将铣刀像钻头一样 沿曲面斜向下钻削式加工。该种加工方 式对机床的要求较高,要求机床有很好 的的优势就是 加工效率较高。

11

2019/4/8

昆氏曲面构建

空间四个图素构成一个单位的昆氏曲面。 其中一个图素可以看作是起始图素,和 起始图素相对应的是终止图素,另外两 个图素可以看作是轨道图素,以上四个 图素中的起始图素沿着轨道顺接到终止 图素,就形成了昆氏曲面。

2019/4/8

12

昆氏曲面的熔接方式

线性熔接:此参数产生的曲面路径比较接近直 线,通常使用于单一曲面. 抛物线性熔接:该种曲面路径是以切弧方式进 入所定义的截面外形,由于其曲面曲率较大, 故称为抛物线曲面. 三次曲线式熔接:此种方式会进入截断面产生 较平坦的曲面,其变化较大. 三次曲线配合料率熔接:该参数产生随曲面曲 率变化而融合的曲面,当切削多重曲面时,该 方式产生的曲面是最顺滑的曲面。

15

2019/4/8

拉伸曲面构建

将物体的截面轮廓外形,沿当前构图面 的法向直线拉伸出曲面。

2019/4/8

16

曲面编辑

曲面倒圆角 曲面偏移 曲面修整 曲面熔接

2019/4/8

17

2 MasterCAM三维加工自动编程

曲面粗加工 曲面精加工

2019/4/8

18

曲面粗加工

2019/4/8 6

三维线架构建(1)

2019/4/8

7

三维线架构建(2)

2019/4/8

8

三维曲面构建

举升曲面 昆氏曲面 直纹曲面 旋转曲面 扫描曲面 拉伸曲面 曲面编辑

2019/4/8 9

MasterCAM曲面形式

参数式曲面:由一组存在曲面上的阵列点,沿 着切削方向和截断方向,产生SPLINE曲线来 构成,接着系统再利用这些SPLINE曲线系数 来计算所要构成的曲面。 NURBS曲面:由一组存在在曲面上的阵列点, 沿着切削方向和截断方向,产生NURBS曲线, 接着系统在利用这些产生NURBS曲线来计算出 所构建的NURBS曲面。 熔接式曲面: 由两组外形图素顺接而成。

2019/4/8

21

曲面粗加工之曲面流线铣削

曲面流线铣削粗加工刀路可控制曲面的 “球刀残脊高度”。按照曲面流线的方 向加工某个曲面。

2019/4/8

22

曲面粗加工之等高外形铣削

等高外形铣削,可以使用该方法为铸造 或者锻造而形成的毛坯进行粗加工,各 处余量基本保持一致。该种刀路由于很 像地图上山峰的等高线而得名。

曲面粗加工之平行铣削

平行铣削是一种通用的曲面加工形式, 可以稳定地加工所有类型的曲面。可以 产生和工件坐标系X轴成一定角度的加工 刀路。

2019/4/8

20

曲面粗加工之放射状铣削

放射状铣削是一种适合加工对称性曲面 的加工形式可以稳定地加工中心对称和 近似中心对称类型的曲面。可以产生放 射状的加工刀路。

13

2019/4/8

旋转曲面构建

旋转曲面是由一个截面轮廓绕着旋转轴, 转一定的角度形成。需要注意的是当选 择旋转轴时会有一个旋转轴指向,用右 手拇指代表该指向,其余四个手指的握 向就旋转角度的方向。

2019/4/8

14

扫描曲面构建

扫描曲面的产生是将物体的断面轮廓外 形沿着一条或者两条导引曲线平滑移动 或者把两个断面轮廓外形沿着一个导引 曲线平滑移动。Mastercam提供了三种扫 描曲面:一个截断外形加一个切削外形、 一个截断外形加两个切削外形、两个截 断外形加一个切削外形。

2019/4/8

10

举升曲面和直纹曲面构建

直纹曲面和举升曲面都是由两个以上的截面轮廓顺接 而形成表面。区别在于直纹曲面使用线性熔接的方式 连接断面轮廓,而举升曲面使用平滑的曲线来熔接断 面轮廓外形。如果只有两个断面轮廓外形,可以说直 纹和举升曲面没有差别。 其中断面轮廓可以用任意的图素构建外形,该外形可 以是封闭的外形,也可以是开放的外形,甚至可以用 封闭的外形和开放的外形一起构建以上两种曲面。 在构建直纹曲面和举升曲面时,很重要的一个问题是 要注意选择外形轮廓时串连方向, 起点和终点要相匹配。一定要按照同样的顺序串连选 取,否则会导致错误的结果。

MasterCAM三维自动编程技术

机电工程学院机械制造系 刘德福

主要内容

1 MasterCAM立体造型 2 MasterCAM三维加工自动编程

2019/4/8

2

1 MasterCAM立体造型

工作深度及构图平面设定 三维线架构建 三维曲面造型

2019/4/8

3

工作深度

工作深度是指垂直于某一构图面轴线上的刻度 位置。它和构图面关系密切。除了空间构图面 外,有构图面必有工作深度,两者缺一不可, 可以说是在某一工作深度上的某一构图面。其 实用工作深度来确定构图面的惟一性也是 Mastercam系统特有的在三维方面的独到设计 思路。 工作深度有正负之分。可以直接在固定菜单区, 选择[Z]选项,然后直接输入数字来确定工做深 度。还可以选择己知图素上的特殊点,以该点 所在的位置作为工作深度。

曲面粗加工的目的是为了尽可能底将曲面工件 从毛坯中分离出来。需要在粗加工后留下余量 给精加工去最后完成。 曲面粗加工之平行铣削 曲面粗加工之放射状铣削 曲面粗加工之投影铣削 曲面粗加工之曲面流线铣削 曲面粗加工之等高外形铣削 曲面粗加工之挖槽铣削 曲面粗加工之钻削下刀

19

2019/4/8