彩涂板工艺流程图

涂装车间工艺流程图

涂装车间工艺流程图一、引言涂装车间是指用于对产品进行喷涂、涂装等表面处理的工作区域。

为了确保涂装过程的高效性和质量,需要建立工艺流程图,明确每个步骤的操作要求和顺序。

本文将详细描述涂装车间的工艺流程图。

二、工艺流程图概述涂装车间的工艺流程图是根据涂装车间的实际情况,综合考虑涂装材料、设备和人员的要求,制定的一种操作指南。

它描述了涂装车间的工艺流程、涂装步骤和各个环节的要求,以确保产品的涂装质量和效率。

三、工艺流程图详细描述1. 准备工作a. 检查涂装设备和工具的完好性和清洁度,确保其正常运行。

b. 检查涂装材料的质量和数量,确保充足供应。

c. 准备工作区域,清理工作台和周围环境,确保无杂物和灰尘。

2. 表面处理a. 清洁产品表面,去除油污、灰尘和其他污染物。

b. 打磨产品表面,去除表面的凹凸和不平整。

c. 防锈处理,涂刷防锈剂或进行防锈处理,以延长产品的使用寿命。

3. 底漆涂装a. 按照产品的要求和涂装规范,选择适当的底漆材料。

b. 涂刷底漆,确保涂层均匀、光滑,不出现滴漏和气泡。

c. 底漆固化,根据底漆材料的要求和工艺流程,进行固化处理。

4. 中涂涂装a. 选择适当的中涂材料,根据产品的要求进行涂装。

b. 涂刷中涂,确保涂层均匀、光滑,不出现滴漏和气泡。

c. 中涂固化,根据中涂材料的要求和工艺流程,进行固化处理。

5. 面漆涂装a. 选择适当的面漆材料,根据产品的要求进行涂装。

b. 涂刷面漆,确保涂层均匀、光滑,不出现滴漏和气泡。

c. 面漆固化,根据面漆材料的要求和工艺流程,进行固化处理。

6. 检验和修复a. 检查涂装质量,确保涂层的颜色、光泽和附着力符合要求。

b. 如有涂装缺陷,进行修复,包括打磨、清洁和重新涂装等工作。

c. 修复后再次进行检验,确保修复效果符合要求。

7. 包装和出库a. 根据产品的要求,进行包装,保护涂装表面不受损。

b. 进行最终检验,确保产品的涂装质量和外观符合要求。

c. 出库前进行记录和标识,确保产品的追溯性和售后服务。

彩涂板生产工艺

彩涂板生产工艺彩涂板是一种以钢板为基材,经过一系列处理工序制造而成的建筑材料。

彩涂板具备色彩丰富、外观美观、耐候性好等优点,被广泛应用于屋面、墙壁、室内天花板等建筑物的装饰。

彩涂板的生产工艺主要包括以下几个步骤:首先,选择好合适的基材钢板。

彩涂板的基材一般采用冷轧钢板或镀锌钢板,这些钢板具备良好的可塑性和耐腐蚀性,可以保证彩涂板的质量和使用寿命。

基材钢板经过切割和修边后,进入下一步处理。

其次,进行预处理。

预处理的目的是为了清除钢板表面的油污、锈蚀和杂质,以便于后续涂装的附着力。

预处理可以采用酸洗或磷化等方法。

酸洗是将钢板浸入酸性浴液中,使钢板表面产生化学反应,去除表面锈蚀层和杂质。

磷化是将钢板浸入含有磷酸盐的溶液中,使钢板表面产生一层磷化膜,增加涂层与基材的附着力。

然后,进行涂装。

涂装是彩涂板生产的核心环节。

涂装可以采用喷涂或辊涂的方式进行。

喷涂是将彩涂剂通过高压喷枪均匀喷洒在钢板表面,形成均匀的涂层。

辊涂是将彩涂剂倒入辊筒,通过辊子均匀涂覆在钢板表面。

涂层的选择主要依据彩涂板所需的功能和外观要求,常见的涂层有聚酯涂层、聚氨酯涂层等。

最后,进行固化和整形。

涂装完成后,彩涂板需要经过固化处理,即将已涂覆在钢板上的彩涂剂在一定温度下进行烘烤,使其固化成膜。

固化处理可以提高彩涂板涂层的硬度和耐候性。

整形是对涂层固化后的彩涂板进行切割、成型、修边等加工工序,使彩涂板的尺寸和形状符合需求。

总而言之,彩涂板生产工艺包括基材选择、预处理、涂装、固化和整形等环节,每个环节都要严格控制,以确保彩涂板质量的稳定和一致性。

彩涂板作为一种高品质的建筑材料,不仅具备良好的防腐蚀性和耐候性,还能够实现建筑物的美观效果,满足人们对于建筑外观的要求。

唐钢彩涂生产线工艺技术简介

唐钢彩涂生产线工艺技术简介裴宏江余大祥梅淑文(唐山钢铁股份有限公司冷轧薄板厂)摘要:介绍了唐钢彩涂生产线的工艺布置、流程,主要工艺技术参数等内容,论述了生产线在提高产品质量、生产效率以及安全生产各方面的主要技术特点。

关键词:彩涂生产线工艺布置工艺技术参数技术特点1前言彩涂板在我国是一种新兴钢结构建筑材料,它拥有建筑结构强度高、经久耐用、美观大方、施工快捷方便等优点,在建筑中的用量越来越广泛,随着建筑行业的不断发展,市场的不断规范彩涂产品将在我国建筑行业中大放异彩。

唐钢冷轧薄板厂一期工程共有四条生产线,分别是:酸洗、冷轧、镀锌、彩涂生产线。

其中彩涂生产线是以生产高档建筑用板、兼顾生产家电用板的生产线,它采用多项专利技术,是目前国际先进水平的生产线。

唐钢彩涂线于2004年6月30曰一次热负荷试车成功,生产出了质量合格的彩涂板产品。

2生产线工艺介绍21生产线概况唐钢彩涂线是从日本新日铁公司引进的一条国际先进水平的彩涂板生产线。

设计年产量15万吨,整个生产线布置形式为三层c形,即出口、入口在同一侧,是布置紧凑的两涂两烘连续生产线,生产线全长170.8米。

设备总重1387吨,装机总容量3300千瓦。

车间厂房为钢结构形式,墙板和屋面板为彩钢板,车间主跨192×30米,附跨42×21米。

22主要工艺参数22l原料原料带卷参数见表1。

表1原料带卷参数项目厚度宽度卷内径卷外径卷重材质内容o3~1.2trim820~1250mmm508mm,由610mm由1000~1950mnl3.1~22.5t,通常为1otCQ,DQ,HSLA2.2.2成品成品带卷参数见表2。

2.2.3生产速度入口段:Max.150mpm工艺段:Max.120mpm出口段:Max.150mpm.180.穿带速度:30mpm表2成品带卷参数2.3工艺布置2.3.1工艺布置简述生产线山以下几部分组成:(1)入口段入口段由钢卷鞍座、开卷机、双切剪、缝合机、压毛刺辊、№1张力辊组成。

彩涂板生产操作规程

2.2生产指令和岗位控制

2.2.1生产计划主管根据<营销订单>制定<生产指令>。<生产指令>需标明产品名称、编码、种类,所用原材料名称、定额和生产量,交货时间。指令在规定生产时间前两小时下发车间。

3.2.3如在确定不能继续生产时,各涂覆岗位必须确保本岗位各工作辊的电源已经处在关闭状态,手动摇开并缓慢转动工作辊,然后清洗工作辊及附属设备;

3.2.4突发停电时,全线必须由班长统一指挥。无信息联络时,各岗位人员保持安静,避免大声喧哗阻碍口头通信;

3.2.5当电源恢复后,必须由班长统一指挥,对各岗位的电器开关、按钮,以及涂覆岗位的涂层头、固化炉,再作进一步检查、清理、确认;

3.3.2.4主操或班组长、工艺员确认火灾影响到生产线正常运行(包括操作人员、设备安全和产品质量)时,立即命令各岗位做好各自岗位的停机准备工作(主控室关闭固化炉电源,涂覆岗位关闭

冷却水,开卷岗位和主操岗位关闭所有碱洗槽和水洗槽,锅炉房停止加热,开卷和卷取段抱紧入口和出口活套抱闸,然后主操关闭设备总电源);

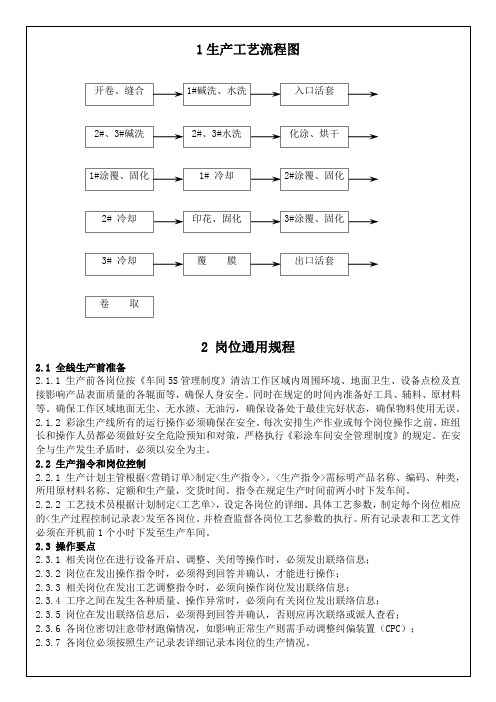

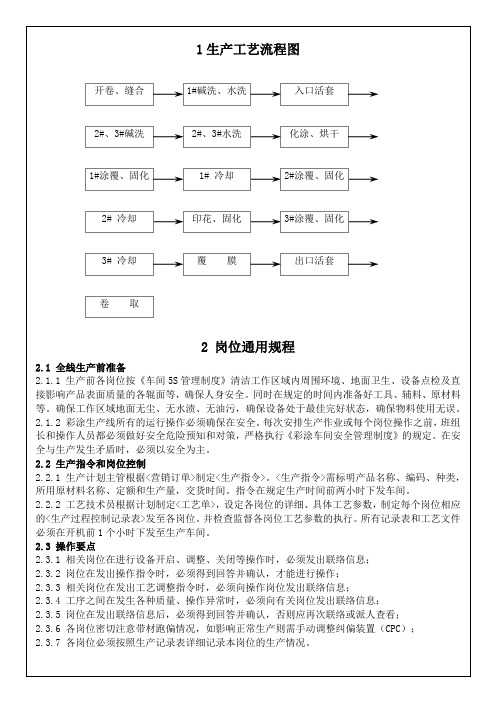

1生产工艺流程图

2岗位通用规程

2.1全线生产前准备

2.1.1生产前各岗位按《车间5S管理制度》清洁工作区域内周围环境、地面卫生、设备点检及直接影响产品表面质量的各辊面等,确保人身安全。同时在规定的时间内准备好工具、辅料、原材料等。确保工作区域地面无尘、无水渍、无油污,确保设备处于最佳完好状态,确保物料使用无误。

4、缺陷周期分类:储运过程中造成的压痕(伤痕)周期会随基板直径的减小而慢慢变小,伤痕会越来越轻;基板在钢厂生产过程中造成的压印其周期一般不变,压伤程度也基本不变;彩板在生产过程中产生的压印、涂覆辊印其周期、程度也基本上不变。

彩涂板生产工艺

彩涂板生产工艺Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998彩涂板生产工艺[color=#0000ff][/color]1前言彩涂板是当今世界钢铁企业板材深加工的终极产品 ,具有轻质、美观等特点及良好的防腐蚀性能 ,广泛应用于建筑、轻工、家电等行业。

近年来 ,随着这些行业的发展及消费水平的提高 ,其市场需求量增长很快 ,因此吸引了国内一大批企业兴建或正在兴建彩涂板生产线。

2彩涂板生产线主要产品及应用彩涂板产品主要有聚脂、硅改性聚脂、环氧树脂、氟碳、丙烯酸树脂、塑料熔胶和家电聚脂及表面贴膜、压花等产品。

其成品规格一般为:厚度0 3~ 1 6mm ,宽度 75 0~ 1 35 0mm ,涂层厚度 2 5~2 0 0 μm ,成品卷重 3~ 1 0t。

在彩涂板消费中 ,建筑行业是彩涂板的最大需求领域。

各类建筑 ,包括仓库、超市、车站、机场、体育馆、商务楼、民宅等 ,都需要彩涂钢板 ,主要用于生产瓦楞板、夹心板、门窗等。

住宅和门窗需要的彩板厚度规格为 0 7mm和 0 8mm两种 ;活动房和厂房需要的彩板厚度规格为 0 4mm、0 5mm、0 6mm等。

家电行业使用的彩涂板主要以覆膜彩板(PVC)为主 ,主要用于冰箱、冰柜、洗衣机、消毒柜、微波炉、影碟机、高档装饰品等醒目的外壳。

3主要生产工艺流程在生产时 ,用吊车将原料卷吊放到彩涂机组的受料台上 ,再由运输小车将钢卷运到彩涂机组前的卷座上 ,在此处拆除捆带 ,然后上料小车将原料钢卷上到开卷机上 ,由引带装置自动将带头引至切头剪处切头 ,带钢在缝合机处与上一卷带钢缝合。

缝合后的带钢首先进入预清洗段进行碱水冲洗、碱水刷洗、热水冲洗 ,然后经热空气烘干后进入活套 ,出活套后进入预处理段 ,在预处理段进行碱水冲洗、碱水刷洗、两级热水冲洗 ,再进行调质处理和两级热水冲洗 ,然后经热空气烘干 ,进入化学涂机 ,在带钢表面涂一层水基的铬化物 ,出化学涂机后进入热空气干燥机烘干。

彩涂工艺PPT课件

.

4

卷材涂料树脂

.

5

欧洲彩钢板建材涂料面漆

涂料品种

聚酯 PVC塑料溶胶 PVDF 聚氨酯 水性涂料 硅改性聚酯

比例%

>56 ~30 ~4 ~8 ~0 ~0

发展趋势

n n n h h i

.

6

北美彩钢板建材涂料面漆

涂料品种

聚酯 PVC塑料溶胶 PVDF 聚氨酯 水性涂料 硅改性聚酯

彩涂工艺介绍

2012年06月

主要内容

•卷材涂料 •彩涂工艺 •性能检测 •曝晒试验 •问题讨论 •彩板应用 • 彩板发展史

.

2

卷材涂料

• 装饰效果:颜色与光泽的保持

(抗紫外线)

• 保护作用:防锈蚀 (抗腐蚀性)

• 机 械 加 工 性 能:

硬度、T弯、冲击、附着力等

.

3

卷材涂料组成

树脂:主要成膜物质,提供涂层主要性能。 颜料:给予颜色,提供装饰色彩。 溶剂:溶解树脂,产生均匀的混合物,提供施工粘

程序:

选择铅笔,磨平 用一公斤的力,45o 角划 转 180o 再划

.

27

T弯

2T 1T 0T

弯曲需压紧

.

28

杯突试验

.

29

电脑测色

注意: 温度、光泽、清洁无污染、无划伤

.

30

老化试验或曝晒试验样板

封边

样板编号

切边, 无封边

T弯 划痕, 1 mm

封边

.

31

不同的环境?

.

32

测试结果的可靠性

稳定的机械状态:生产线稳定性不好可能影响涂层表面效果(比如出现横 条纹)及收卷不整齐。

喷涂车间工艺流程图

喷涂车间工艺流程图喷涂车间是一个重要的生产环节,用于对产品进行喷涂涂层的施工。

为了确保喷涂工艺的高效和质量,需要制定一份详细的工艺流程图。

以下是喷涂车间工艺流程图的标准格式,详细描述了从准备工作到喷涂完成的全过程。

1. 准备工作:1.1 确定喷涂车间的工作区域,并进行必要的清洁和整理。

1.2 检查喷涂设备和工具的完好性,并进行必要的维护和保养。

1.3 准备喷涂所需的涂料、溶剂、稀释剂等材料,并进行必要的配制。

2. 表面处理:2.1 对待喷涂的产品进行表面处理,包括去除油污、锈蚀和其他杂质。

2.2 使用适当的工具(如砂纸、喷砂机等)进行磨光和打磨,以提高涂层的附着力。

3. 涂料准备:3.1 按照产品要求选择适当的涂料种类和颜色。

3.2 根据涂料的配方,进行必要的搅拌和稀释,以确保涂料的质量和流动性。

4. 喷涂操作:4.1 将产品放置在喷涂设备的工作台上,并进行必要的固定和保护。

4.2 使用喷涂枪或喷涂机对产品进行涂覆,确保涂层均匀、平滑且无滴漏。

4.3 根据涂料的要求,进行必要的涂层厚度和涂覆次数的控制。

5. 干燥和固化:5.1 将喷涂完成的产品放置在干燥室或烘箱中,以确保涂层能够充分干燥和固化。

5.2 控制干燥温度和时间,以确保涂层的质量和耐久性。

6. 检验和质量控制:6.1 对喷涂完成的产品进行目视检查,确保涂层的质量和外观符合要求。

6.2 进行必要的检测和测试,如附着力测试、耐腐蚀性测试等,以确保涂层的性能达到标准要求。

7. 包装和存储:7.1 对通过检验的产品进行包装和标识,确保产品的完整性和安全性。

7.2 将包装好的产品进行妥善存储,以防止涂层受到损坏或污染。

以上是喷涂车间工艺流程图的标准格式,详细描述了从准备工作到喷涂完成的全过程。

通过遵循这个流程图,可以确保喷涂工艺的高效和质量,提高产品的外观和性能。

同时,定期对工艺流程进行评估和改进,可以进一步提升喷涂车间的生产效率和质量水平。

彩涂板生产操作规程.

3.3.2其它区域着火

3.3.2.1在线作业,如目击者发现火灾,必须马上向全线发出火灾信息;

3.3.2.2生产线的正常运行,继续由主操统一指挥,火灾发生点由班长统一指挥;

3.3.2.3火灾现场人员在确保人身安全的情况下,使用各类灭火器材进行灭火。确认不能保证人身安全或无法确认时,作业人员必须马上撤离;

3.1.4各岗位做好停机工作后,由班长统一组织全员进行断带处理;

3.1.5班长组织人员以绳索等辅助工具对钢带进行穿带处理,并班长统一指挥;

3.1.6穿带到位后,班长组织人员使用钢丝、铁锥等工具和材料,对断带处进行人工缝合,并确保缝合接头牢固、完好;

3.1.7断带处理完毕后,各岗位检查和清洁本岗位卫生,机组按正常程序开机。

2.3.7各岗位必须按照生产记录表详细记录本岗位的生产情况。

备注:

1、在缝合头经过时最容易产生压印,该岗位应跟踪检查,生产过程中要保持主动检查。

2、发现压印后,应向全线发出信息,包括发现位置、距离操作侧或传动侧长度、周期、从正面还是背面压伤。

3、需在线处理压印异常时,必须严格按照相关规定执行。由班长担任或确定现场处理负责人,并全线进入警戒状态。异常处理完毕后才能解除警戒。涂层辊印由工艺技术员进行判断和解决。

2.1.2彩涂生产线所有的运行操作必须确保在安全。每次安排生产作业或每个岗位操作之前,班组长和操作人员都必须做好安全危险预知和对策,严格执行《彩涂车间安全管理制度》的规定。在安全与生产发生矛盾时,必须以安全为主。

2.2生产指令和岗位控制

2.2.1生产计划主管根据<营销订单>制定<生产指令>。<生产指令>需标明产品名称、编码、种类,所用原材料名称、定额和生产量,交货时间。指令在规定生产时间前两小时下发车间。