第八章液压传动系统的设计与计算

第八章 液压与气压系统设计

5.阀类元件和辅助元件的选择

液压系统原理图中包括调速阀、换向阀、单项阀等阀 类元件以及滤油器、空气滤清器等辅助元件。

序号

元件名称

估计流量

额定流量

L / min1 L / min1

1

三位五通电磁阀

66/82

100

2

行程阀

49.5/61.5

63

3

调速阀

<1

6

4

单向阀

66/82

100

5

单向阀8

16.5/20.5

任务分析

1.工况分析 (1)工作负载FW (2)惯性负载 (3)阻力负载

任务分析

2.计算液压缸尺寸和所需流量 (1)确定工作压力 (2)确定液压缸主要尺寸 (3)确定液压缸所需的流量

任务分析

3.确定液压系统方案,拟定液压系统原理图 (1)速度控制回路的选择 (2)换向和速度换接回路的选择

第八章 液压与气压系统设计

一

液压系统设计

二

气压系统 设计

任务一 液压系统设计

液压传动系统是机械设备动力传动系统,因此,它的 设计是整个机械设备设计的一部分,必须与主机设计 联系在一起同时进行。一般在分析主机的工作循环、 性能要求、动作特点等基础上,经过认真分析比较, 在确定全部或局部采用液压传动方案之后才会提出液 压传动系统的设计任务。

5.液压系统的性能验算

在确定了各个液压元件之后,有时还要根据需要对整 个液压系统的某些技术性能进行必要验算,以便对所 选液压元件和液压系统参数作进一步调整。液压系统 性能验算的项目很多,常见的有回路压力损失验算和 发热温升验算。

(1)回路压力损失验算 (2)发热温升验算

《液压与气压传动》(课程代码:03631)课程考试大纲汇总

广东省高等教育自学考试《液压与气压传动》(课程代码:03631)课程考试大纲目录一、课程性质与设置目的二、考试内容与考核目标绪论第一节液压与气压传动的工作原理第二节液压与气压传动系统的组成和表示方法第三节液压与气压传动的优缺点第四节液压与气压传动的应用第五节液压与气动技术的进展第一章液体力学基础第一节工作介质第二节流体静力学第三节流体运动学和流体动力学第四节气体状态方程第五节充、放气参数的计算第六节管道流动第七节孔口流动第八节缝隙流动第九节瞬变流动第十节穿透多孔物质的液流第二章能源装置及辅件第一节概述第二节液压泵第三节油箱第四节液压辅件第五节气源装置第六节气动辅件第七节管件第三章执行元件第一节直线往复运动执行元件第二节旋转运动执行元件第三节设计计算第四章控制元件第一节概述第二节阀芯的结构和性能第三节常用液压控制阀第四节常用气动控制阀第五节液压叠加阀、插装阀和多路阀第六节电液伺服控制阀第七节电液比例控制阀第八节电液数字控制阀第九节气动比例/伺服、数字控制阀第十节气动逻辑控制元件第十一节集成式多功能元件第五章密封件第一节密封的作用与分类第二节密封件的材料第三节常用密封件第四节新型密封件第五节组合式密封件第六节防尘圈第七节旋转密封件第八节胶密封与带密封第六章基本回路第一节液压基本回路第二节气动基本回路第七章系统应用与分析第一节液压系统应用与分析第二节气动系统应用与分析第八章系统设计与计算第一节概述第二节液压系统设计与计算第三节液压系统设计计算举例第四节气动程序控制系统设计三、关于大纲的说明与考核实施要求【附录】题型举例课程性质与设置目的(一)课程性质与特点《液压与气压传动》课程是高等教育自学考试机械设计制造及其自动化专业的主干课程。

液压、气压传动是与机械传动、电气传动等相并列的传动形式,是机械设备设计、使用和维护所必须掌握的技术和知识,具有实践性较强,与生产实际联系紧密的特点。

本课程主要讲授流体力学基础,各种液压、气动元件的工作原理、特点、应用和选用方法,各类液压和气动基本回路的功用、组成和应用场合,典型的液压、气动传动系统。

《液压与气压传动》课程教学大纲

液压与气压传动一、课程介绍《液压与气压传动》是材料成型及控制工程专业本科学生的一门学科基础选修课。

液压装置广泛的使用在工业与农业生产的各个领域,它们是使用压力油为传递能量的载体来实现传动与控制的,随着自动化技术的开展,应用越来越广泛。

课程的任务是使学生掌握液压与气压传动的基础知识,掌握各种液压、气动元件的工作原理、特点、应用和选用方法,熟悉各类液压与气动基本问路的功用、组成和应用场合,了解国内外先进技术成果在机械设备中的应用。

本课程教学内容分液压传动和气压传动两局部。

液压传动局部主要介绍液压流体力学基础知识,液压动力元件、执行元件、控制元件和辅助元件,液压传动基本回路、典型液压传动系统和液压系统的设计计算。

气压传动局部介绍气压传动基础知识、气源装置及气动元件和气动基本回路与常用回路,气动逻辑系统设计和气动传动系统实例。

本课程所讲述的内容有:液压流体力学基础、液压泵、液压马达与液压缸、液压控制阀、液压辅件、液压基本回路、典型液压系统、液压系统的设计计算、气压传动基础知识、气源装置及气动元件、气动基本回路与常用回路、气动逻辑系统设计、气动传动系统实例等共11章,教学局部共包含理论24学时,末考试形式为开卷笔试。

Introduction“Hydraulic and pneumatic transmission^ is a mechanical professional students a compulsory technical courses. Hydraulic device widely used in various fields of industrial and agricultural production, which is the use of pressurized oi1 to pass energy carriers to realize transmission and control, along with the development of automation technology, more and more widely.Task course is to enable students to master the basics of hydraulic and pneumatictransmission, master a variety of hydraulic, pneumatic components working principle, characteristics, application and selection methods familiar basic functions of various types of hydraulic and pneumatic circuits, composition and applications, understanding advanced technical achievements in mechanical devices.This course content hydraulic and pneumatic transmission of two parts. Hydraulic transmission section introduces the basics of hydraulic fluid mechanics, hydraulics components, actuators, control components , auxiliary components, the basic hydraulic transmission circuit, a typical hydraulic system and hydraulic system design calculations. Pneumatic transmission section describes the basics of pneumatic transmission, gas source device, pneumatic components, basic and common pneumatic circuits , logic system design and examples of pneumatic transmission.The contents of this course are: hydraul ic fluid mechanics, hydraul ic pump, hydraulic motor and hydraulic cylinder, hydraulic control valve, hydraulic accessories, hydraulic basic circuit, typical hydraulic system, hydraulic system design calculation, pneumatic transmission basic knowledge, gas Source device and pneumatic components, pneumatic basic circuit and common circuit, pneumatic logic system design, pneumatic transmission system examples, etc., a total of 11 chapters, the teaching part contains a total of 24 hours of theory.课程基本信息1、教学目的“液压与气压传动”是非机械专业本科生的一门专业基础课程。

液压传动系统设计计算例题

液压传动系统设计计算例题1. 引言液压传动系统是一种常用的能量传递和控制系统,广泛应用于工程机械、航空航天、冶金、石油化工等领域。

本文将通过一个设计计算例题,介绍液压传动系统的设计过程和计算方法。

2. 设计要求设计一个液压传动系统,满足以下要求:•最大输出功率为100kW•最大工作压力为10MPa•最大转速为1500rpm•传动比为5:13. 功率计算根据设计要求,最大输出功率为100kW,转速为1500rpm,可以通过以下公式计算液压机的排量:功率(kW)= 排量(cm^3/rev) × 转速(rpm) × 压力(MPa) × 10^-6由于传动比为5:1,液压泵的排量为液压马达的5倍,因此液压泵的排量为:排量(cm^3/rev) = 功率(kW) / (转速(rpm) × 压力(MPa) × 10^-6 × 5)= 100 / (1500 × 10 × 10^-6 × 5)= 0.133 cm^3/rev4. 泵和马达的选择根据计算结果,液压泵的排量为0.133 cm^3/rev。

在实际中,可以选择一个接近或等于该排量的标准泵来满足需求。

假设我们选择了一台0.15 cm^3/rev的液压泵。

由于传动比为5:1,液压马达的排量为液压泵的1/5,因此液压马达的排量为:排量(cm^3/rev) = 液压泵排量 / 5= 0.15 / 5= 0.03 cm^3/rev同样地,我们可以选择一个接近或等于该排量的标准马达。

5. 油液流量计算油液流量可以通过以下公式计算:流量(L/min) = 排量(cm^3/rev) × 转速(rpm) / 1000液压泵的流量为:流量(L/min) = 0.15 × 1500 / 1000= 0.225 L/min液压马达的流量为:流量(L/min) = 0.03 × 1500 / 1000= 0.045 L/min6. 液压系统元件选择在设计液压传动系统时,除了液压泵和液压马达,还需要选择其他的液压元件,如油箱、油管、阀门等。

液压传动系统设计

液压传动系统设计

1. 引言

液压传动系统是一种常用的工程装置,用于转换和控制液体能量,实现机械运动。

本文将讨论液压传动系统的设计原理和步骤,以及液压元件的选型和系统参数的计算。

2. 液压传动系统设计原理

液压传动系统的设计基于帕斯卡定律,即压力在液体中均匀传递。

通过应用力学和流体力学原理,可以实现各种类型的液压传动系统,包括液压缸、液压马达和液压泵等。

3. 液压元件选型

在设计液压传动系统时,需要选择合适的液压元件来满足系统的要求。

常见的液压元件包括液压缸、液压马达、液压泵、液压阀等。

选型时应考虑以下因素:

- 载荷和工作压力

- 流量和速度需求

- 空间和尺寸限制

- 可靠性和维护性

4. 液压系统参数计算

设计液压传动系统时,需要计算和确定一些基本参数,以保证系统的性能和稳定性。

这些参数包括:

- 液压流量:根据工作负荷和速度需求计算

- 压力损失:考虑管道和元件的摩擦损失

- 油液温升:根据功率损失和流量计算

- 液压缸和液压马达的力和速度关系:根据帕斯卡定律计算

5. 结论

通过本文的讨论,我们了解了液压传动系统设计的基本原理和步骤。

在实际设计中,应根据具体要求选择合适的液压元件,同时进行必要的参数计算,以确保系统的性能和可靠性。

> 注意:本文所提供的信息仅供参考,具体设计时还需考虑其他因素,并进行详细分析和验证。

参考文献

- [reference 1]

- [reference 2]

- [reference 3]。

液压传动系统的设计与计算

液压传动系统的设计与计算[原创2006-04-09 12:49:44 ] 发表者: yzc741229液压传动系统设计与计算液压系统设计的步骤大致如下:1.明确设计要求,进行工况分析。

2.初定液压系统的主要参数。

3.拟定液压系统原理图。

4.计算和选择液压元件。

5.估算液压系统性能。

6.绘制工作图和编写技术文件。

根据液压系统的具体内容,上述设计步骤可能会有所不同,下面对各步骤的具体内容进行介绍。

第一节明确设计要求进行工况分析在设计液压系统时,首先应明确以下问题,并将其作为设计依据。

1.主机的用途、工艺过程、总体布局以及对液压传动装置的位置和空间尺寸的要求。

2.主机对液压系统的性能要求,如自动化程度、调速范围、运动平稳性、换向定位精度以及对系统的效率、温升等的要求。

3.液压系统的工作环境,如温度、湿度、振动冲击以及是否有腐蚀性和易燃物质存在等情况。

图9-1位移循环图在上述工作的基础上,应对主机进行工况分析,工况分析包括运动分析和动力分析,对复杂的系统还需编制负载和动作循环图,由此了解液压缸或液压马达的负载和速度随时间变化的规律,以下对工况分析的内容作具体介绍。

一、运动分析主机的执行元件按工艺要求的运动情况,可以用位移循环图(L—t),速度循环图(v—t),或速度与位移循环图表示,由此对运动规律进行分析。

1.位移循环图L—t图9-1为液压机的液压缸位移循环图,纵坐标L表示活塞位移,横坐标t表示从活塞启动到返回原位的时间,曲线斜率表示活塞移动速度。

该图清楚地表明液压机的工作循环分别由快速下行、减速下行、压制、保压、泄压慢回和快速回程六个阶段组成。

2.速度循环图v—t(或v—L)工程中液压缸的运动特点可归纳为三种类型。

图9-2为三种类型液压缸的v—t图,第一种如图9-2中实线所示,液压缸开始作匀加速运动,然后匀速运动,图9-2 速度循环图最后匀减速运动到终点;第二种,液压缸在总行程的前一半作匀加速运动,在另一半作匀减速运动,且加速度的数值相等;第三种,液压缸在总行程的一大半以上以较小的加速度作匀加速运动,然后匀减速至行程终点。

液压系统设计计算与应用实例

自动化焊接设备中液压驱动方案设计

焊接机器人

采用液压驱动可实现高精 度、高速度的焊接作业, 提高生产效率和焊接质量。

焊接变位机

通过液压缸和马达的驱动, 实现工件的快速翻转和精 确定位,方便焊接操作。

焊接夹具

利用液压缸的夹紧力,保 证工件在焊接过程中的稳 定性和精度。

总装线上举升、翻转机构实现方式

举升机构

环保型液压油

使用生物可降解液压油,减少 对环境的影响和污染。

能量回收技术

利用液压蓄能器等元件回收系 统中的能量,提高能量利用率 。

智能化节能控制系统

通过传感器和控制系统实时监 测和调整液压系统的运行状态

,实现智能化节能控制。

06 故障诊断与维护保养策略

常见故障类型及诊断方法

液压泵故障

检查泵的运转声音、温度和输出压力,判断 是否需要更换或维修。

定期清洗液压油箱和滤网,保持油液的清 洁度。

检查液压泵和马达

校验压力和流量

定期检查液压泵和马达的运转情况,及时 发现并处理异常。

定期校验系统的压力和流量,确保系统工作 正常。

应急处理措施和备件库存管理建议

应急处理措施

制定针对不同故障的应急处理预案, 包括临时替代方案、现场快速维修方 法等。

备件库存管理建议

液压油缸故障

检查油缸的密封件是否损坏,活塞杆是否弯 曲或磨损。

液压阀故障

观察阀的工作状态和油液流动情况,检查阀 芯是否卡滞或磨损。

液压管路故障

检查管路的连接是否松动或泄漏,判断是否 需要更换或紧固。

预防性维护保养计划制定

定期更换液压油

清洗液压油箱和滤网

根据设备使用情况和厂家建议,制定合理 的液压油更换周期。

《液压传动》课程大纲

《液压传动》课程教学大纲一、课程名称(中英文)中文名称:液压传动英文名称:Hydraulic Transmission二、课程编码及性质课程编码:0800021课程性质:必修课三、学时与学分总学时:24学分:1.5四、先修课程流体力学、机械原理与机械设计、机械制图、工程控制基础等五、授课对象本课程面向材料成型及控制工程专业学生开设。

六、课程教学目的本课程是本专业的学科基础课,课程的主要目标包括:1、系统掌握液压传动的基本原理和结构组成,了解各主要元件(动力元件、执行元件、控制元件、辅助元件)的结构特征及液压传动基本控制回路的作用,为专业核心课程《材料成形装备及自动化》等的学习奠定基础;2、了解常见的液压驱动的材料成型及控制工程专业(行业)设备、实验仪器的工作原理及结构,具备调控常用设备及仪器参数,进行测控和维护的能力;3、掌握材料成型及控制工程专业(行业)装备的液压系统传动特点,掌握复杂工程设备的液压系统的设计方法;4、具备进行材料成型及控制工程专业(行业)复杂设备的液压驱动及控制系统设计的能力。

表1 课程目标对毕业要求的支撑关系七、教学重点与难点:(1)对液体压力的形成、液压传动原理(帕斯卡原理)及组成的理解;(2)液压泵的工作原理及其工作的三个必要条件,液压泵的性能参数;(3)齿轮泵的工作原理、困油现象及消除措施,齿轮泵的特点及提高效率齿轮泵工作效率的方法;叶片泵的种类、工作原理及特点;柱塞泵的种类、工作原理及特点;(4)液压泵与液压马达在结构及性能上的区别;常用液压缸的结构组成、特征及其参数计算;(5)常用液压控制阀(压力控制阀、流量控制阀、方向控制阀)的种类与作用、工作原理及特点,表示符号;(6)电液比例阀的原理、特点及种类;逻辑阀的组成、种类及特点;电液数字阀和电液伺服阀的种类、特点;(7)液压基本回路(压力控制回路、速度控制回路、方向控制回路、多缸工作控制回路)的工作原理,各工作阀的作用,典型回路的工作压力、运动速度等主要参数计算。

液压传动系统设计与计算

液压传动系统设计与计算一、液压缸的设计计算1.初定液压缸工作压力液压缸工作压力主要根据运动循环各阶段中的最大总负载力来确定,此外,还需要考虑以下因素:(1)各类设备的不同特点和使用场合。

(2)考虑经济和重量因素,压力选得低,则元件尺寸大,重量重;压力选得高一些,则元件尺寸小,重量轻,但对元件的制造精度,密封性能要求高。

所以,液压缸的工作压力的选择有两种方式:一是根据机械类型选;二是根据切削负载选。

如表9-2、表9-3所示。

表9-2 按负载选执行文件的工作压力表9-3 按机械类型选执行文件的工作压力2.液压缸主要尺寸的计算缸的有效面积和活塞杆直径,可根据缸受力的平衡关系具体计算,详见第四章第二节。

3.液压缸的流量计算液压缸的最大流量:qmax=A·vmax (m3/s) (9-12)式中:A为液压缸的有效面积A1或A2(m2);vmax为液压缸的最大速度(m/s)。

液压缸的最小流量:qmin=A·vmin(m3/s) (9-13)式中:vmin为液压缸的最小速度。

液压缸的最小流量qmin,应等于或大于流量阀或变量泵的最小稳定流量。

若不满足此要求时,则需重新选定液压缸的工作压力,使工作压力低一些,缸的有效工作面积大一些,所需最小流量qmin也大一些,以满足上述要求。

流量阀和变量泵的最小稳定流量,可从产品样本中查到。

二、液压马达的设计计算1.计算液压马达排量液压马达排量根据下式决定:vm=6.28T/Δpm*ηmin(m3/r) (9-14)式中:T为液压马达的负载力矩(N·m);Δpm为液压马达进出口压力差(N/m3);ηmin为液压马达的机械效率,一般齿轮和柱塞马达取0.9~0.95,叶片马达取0.8~0.9。

2.计算液压马达所需流量液压马达的最大流量:qmax=vm·nmax(m3/s)式中:vm为液压马达排量(m3/r);nmax为液压马达的最高转速(r/s)。

液压传动系统设计与计算-说明书

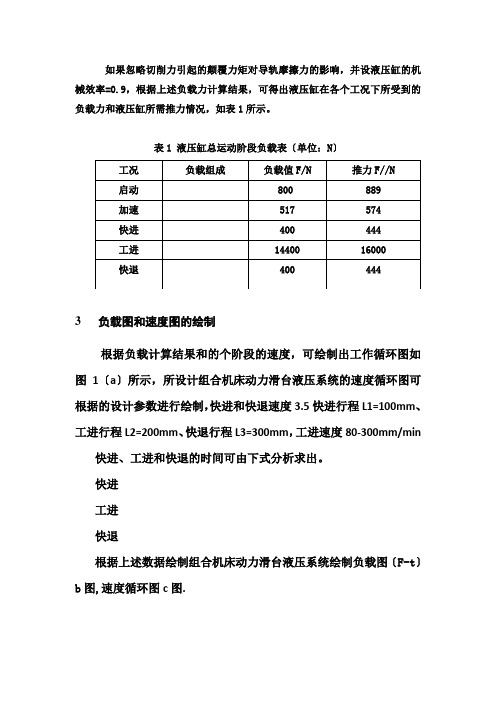

如果忽略切削力引起的颠覆力矩对导轨摩擦力的影响,并设液压缸的机械效率=0.9,根据上述负载力计算结果,可得出液压缸在各个工况下所受到的负载力和液压缸所需推力情况,如表1所示。

表1 液压缸总运动阶段负载表〔单位:N〕3 负载图和速度图的绘制根据负载计算结果和的个阶段的速度,可绘制出工作循环图如图1〔a〕所示,所设计组合机床动力滑台液压系统的速度循环图可根据的设计参数进行绘制,快进和快退速度3.5快进行程L1=100mm、工进行程L2=200mm、快退行程L3=300mm,工进速度80-300mm/min 快进、工进和快退的时间可由下式分析求出。

快进工进快退根据上述数据绘制组合机床动力滑台液压系统绘制负载图〔F-t〕b图,速度循环图c图.ab c在此处键入公式。

4 确定液压系统主要参数4.1确定液压缸工作压力由表2和表3可知,组合机床液压系统在最大负载约为16000时宜取3MPa。

表2按负载选择工作压力表3 各种机械常用的系统工作压力4.2计算液压缸主要结构参数根据参数,液压缸无杆腔的有效作用面积可计算为A1=Fmas/P1-0.5P2=16000/3X10^6那么活塞直径为mm根据经验公式,因此活塞杆直径为d=58.3mm,根据GB/T2348—1993对液压缸缸筒内径尺寸和液压缸活塞杆外径尺寸的规定,圆整后取液压缸缸筒直径为D=80mm,活塞杆直径为d=56mm。

此时液压缸两腔的实际有效面积分别为:根据计算出的液压缸的尺寸,进一步计算液压缸在各个工作阶段中的压力、流量和功率值,如表4所示。

表4 各工况下的主要参数值5 液压系统方案设计根据组合机床液压系统的设计任务和工况分析,所设计机床对调速范围、低速稳定性有一定要求,因此速度控制是该机床要解决的主要问题。

速度的换接、稳定性和调节是该机床液压系统设计的核心。

此外,与所有液压系统的设计要求一样,该组合机床液压系统应尽可能结构简单,本钱低,节约能源,工作可靠5.1确定调速方式及供油形式由表4可知,该组合机床工作时,要求低速运动平稳行性好,速度负载特性好。

液压传动与控制 课后题及详解答案

《液压传动与控制》习题集液压传动课程组兰州工专内部使用前言《液压传动与控制》教材由兰州工业高等专科学校、云南工学院、新疆工学院、陕西工学院四所院校编写,于1994年6月由重庆大学出版社出版。

阅历十余年,液压传动的内容发展很快,所以修订后再出版。

为有利于教学,编了该教材的思考题与习题集,仅供参考。

编者2005年月目录绪论 (4)第一章工作介质及液压流体力学基础 (4)第二章液压泵及液压马达 (7)第三章液压缸 (9)第四章控制阀 (10)第五章液压辅件 (13)第六章液压基本回路 (14)第七章典型液压系统分析 (19)第八章液压系统的设计与计算 (20)第九章液压伺服控制系统 (20)第十章液压系统(设备)的安装、调试、使用及维护 (21)第十一章液压系统的故障诊断及排除 (21)绪论0-1 何谓液压传动?其基本工作原理是怎样的?0-2 结合图0-2所示的液压系统图,说明液压系统由哪几部分组成?各起什么作用? 0-3 液压元件在系统图中是怎样表示的?0-4 液压传动与机械传动、电气传动和气压传动相比较,有哪些优缺点?第一章 工作介质及液压流体力学基础1-1什么是液体的粘性?常用的粘度表示方法有哪几种,并分别叙述其粘度单位。

1-2压力的定义是什么?静压力有哪些特性?压力是如何传递的?1-3什么是绝对压力、相对压力、表压力、真空度?它们之间的关系是什么? 1-4为什么说液压系统的工作压力决定于外负载?液压缸有效面积一定时,其活塞运动速度由什么来决定?1-5伯努利方程的物理意义是什么?该方程的理论式与实际式有何区别?1-6什么是层流?什么是紊流?液压系统中液体的流动希望保持层流状态,为什么? 1-7管路中的压力损失有哪几种?分别受哪些因素影响?1-8有200cm 3的液压油,在50℃时流过恩氏粘度计的时间t 1=153s ;同体积的蒸馏水在20℃时流过的时间t 2=51s 。

该油的恩氏粘度o E 50、运动粘度v 、动力粘度μ各为多少 ? 油液的新、旧牌号各为什么?解:3511532150==t t E =()c s t E E v 12.213/64.830.8/64.80.85050=-⨯=-=()cp v 19109001012.2136=⨯⨯⨯=⋅=-ρμ旧牌号 20 ;新牌号 N321-9某液压油的运动粘度为20cSt ,其密度ρ = 900kg /m 3,求其动力粘度和恩氏粘度各为多少?解:()cp v 1810900102036=⨯⨯⨯=⋅=-ρμ 由 t t E E v/64.80.8-= 导出 064.80.8=--t t E v E()1626204264.88420202±=⨯-⨯⨯-±=t E875.21=t E375.02-=t E (舍去)1-10如图所示直径为d ,重量为G 的柱塞浸没在液体中,并在F 力作用下处于静止状态。

最全的液压传动基本知识图解

液压传动系统在工业领域的应用实例

轧机、连铸机等冶金机械中采用 液压传动系统,提供大扭矩、高 精度的动力输出。

飞机起落架、导弹发射装置等航 空航天设备中采用液压传动系统 ,满足高可靠性、高精度的要求 。

工程机械 冶金机械 农业机械 航空航天

挖掘机、装载机、叉车等工程机 械中广泛应用液压传动系统,实 现各种复杂动作。

02

液压传动基础知识

Chapter

液压油及其性质

01

02

03

液压油的作用

传递动力、润滑、冷却、 密封

液压油的性质

粘度、密度、压缩性、抗 磨性、抗氧化性、抗泡性

液压油的选用

根据系统工作压力、温度 范围、设备环境等因素选 择合适的液压油

液体静力学与动力学基础

液体静类

根据结构形式,液压马达可分为齿轮马达、叶片马达、柱塞马达等类型。根据 工作压力和排量大小,液压马达可分为低速大扭矩马达和高速小扭矩马达。

液压泵与液压马达的性能参数

01

液压泵的性能参数主要包括排量、压力、转速、效率和噪声等。排量是指泵每转 一周所排出油液的体积,压力是指泵出口处的油液压力,转速是指泵的旋转速度 ,效率是指泵输出功率与输入功率之比,噪声是指泵运转时产生的声音。

03

考虑液压缸和液压 阀的安装、调试和 维护的方便性。

04

在满足性能要求的 前提下,尽量选用 结构简单、性能稳 定、价格合理的产 品。

05

液压辅助元件及液压回路

Chapter

蓄能器、过滤器等辅助元件

储存能量

在液压系统中起到储存和释放能量的 作用,平衡系统压力。

吸收冲击

减小压力冲击对系统的影响,提高系 统稳定性。

,延长元件使用寿命。

中英文文献翻译-液压传动系统设计与计算

英文原文Hydraulic actuation system design and computation1. clearing about the design request to carry on the operating mode analysis.When design hydraulic system below, first should be clear about the question, and takes it as the design basis.Main engine use, technological process, overall layout as well as to hydraulic gear position and spatial size request; The main engine to the hydraulic system performance requirement, like the automaticity, the velocity modulation scope, the movement stability, the commutation pointing accuracy as well as the request which to the system efficiency, warm promotes; Hydraulic system working conditions, like temperature, humidity, vibration impact as well as whether has situation and so on corrosiveness and heat-sensitive material existence.In in the above work foundation, should carry on the operating mode analysis to the main engine, the operating mode analysis including the movement analysis and the mechanical analysis, also must establish the load and the operating cycle chart to the complex system, from this understood the hydraulic cylinder or the oil motor load and the speed change as necessary the rule, below makes the concrete introduction to the operating mode analysis content1.1 movements analysesThe main engine functional element according to the technological requirement movement situation, may use the displacement circulation chart (L—t), the speed circulation chart (v—t), or the speed and the displacement circulation chart indicated, from this carries on the analysis to the movement rule.1.1.1 displacements circulation attempts L—tThe chart 1.1 is the hydraulic press hydraulic cylinder moves the circulation chart, the y-coordinate L expression piston moves, the x-coordinate t expression starts from the piston to the reposition time, the rate of curve expression movement of plunger speed.`Chart 1.1 displacements circulation chart1.1.2 speeds circulation chart v—t (or v—L)In the project the hydraulic cylinder movement characteristic may induce is three kind of types. The chart 1.2 is three kind of types hydraulic cylinders v —t chart, the first kind of like chart 1.2 center solid lines show, the hydraulic cylinder starts to make the uniform accelerated motion, then uniform motion,Chart 1.2 speeds circulation chartFinally uniform retarded motion to end point; The second kind, the hydraulic cylinder preceding partly makes the uniform accelerated motion in the overall travelling schedule, in another one partly makes the uniform retarded motion, also the acceleration value is equal; The third kind, the hydraulic cylinder one most above makes the uniform accelerated motion in the overall travelling schedule by a smaller acceleration, then uniform decelerates to the travelling schedule end point. V —t chart three velocity curve, not only clearly has indicated three kind of types hydraulic cylinders movement rule, also indirectly has indicated three kind of operating modes dynamic performance. 1.2 mechanical analyses1.2.1 hydraulic cylinders loads and duty cycle chart 1.2.1.1 hydraulic cylinders load strength computationsWhen the operating mechanism makes the straight reciprocating motion, the hydraulic cylinder must overcome the load is composed by six partsb m g i fc F F F F F F F +++++= (1.1)In the formula: F c In order to resistance to cutting; F f In order to friction drag; F i For inertia resistance; F gFor gravity; F m In order to seal the resistance; F b In order to drain the oil the resistance. 1.2.1.2 hydraulic cylinders cycle of motion various stages overall load strengthThe hydraulic cylinder cycle of motion various stages overall load strength computation, generally includes the start acceleration, quickly enters, the labor enters, quickly draws back, decelerates applies the brake and so on several stages, each stage overall load strength has the difference.(1) starts the acceleration period: By now the hydraulic cylinder or the piston were in from static enough to starts and accelerates to the certain speed, its overall load strength including guide rail friction force, packing assembly friction force (according to cylinder mechanical efficiency ηm =0.9 computation), gravity and so on item, namely:b m g i f F F F F F F ++++= (1.2)(2) fast stage:bm g f F F F F F +++=(3) the labor enters the stage:b m g fc F F F F F F ++++= (1.4)(4)decelerates:b m g i f F F F F F F ++++= (1.5)To the simple hydraulic system, the above computation process may simplify. For example uses the single proportioning pump to supply the oil, only must calculate the labor to enter the stage the overall load strength, if the simple system uses the limiting pressure type variable displacement pump or a pair of association pumps for the oil, then only must calculate the fast stage and the labor enters the stage the overall load strength.1.2.2 oil motors loadWhen the operating mechanism makes the rotary motion, the oil motor must overcome the outside load is: i f e M M M M ++= (1.6)1.2.2.1 operating duties moment of force Me. The operating duty moment of force is possibly a definite value, also possibly as necessary changes, should carry on the concrete analysis according to the machine working condition.1.2.2.2 friction moments. In order to revolve the part journal place friction moment, its formula is: )(M N GFR M f ⋅= (1.7)In the formula: G is revolves the part weight (N); F is the rubbing factor, when the start for the factor, after the start for moves the rubbing factor; R is the journal radius (m).1.2.2.3 moment of inertiaM i . The moment of inertia which in order to revolve the part acceleration or decelerates when produces, its formula is:)(M N t J M i ⋅∆=ε (1.8)In the formula: ε Is the angle acceleration (r/s 2);t∆is the acceleration or decelerates the time (s); J isrevolves the part rotation inertia (2m Kg ⋅),G GD J 412=In the formula: 2GD In order to rotate the part the flywheel effect (2M N ⋅).Each kind may look up <Machine design Handbook>According to the type (1.6), separately figures out the oil motor in a operating cycle various stages load size, then may draw up the oil motor the duty cycle chart 2 determinations hydraulic system main parameter 2.1 hydraulic cylinders design calculations2.1.1 initially decides the hydraulic cylinder working pressureIn the hydraulic cylinder working pressure main basis cycle of motion various stages biggest overall load strength determined, in addition below, but also needs to consider the factor: 2.1.1.1 each kind of equipment different characteristic and use situation.2.1.1.2 considerations economies and the weight factor, the pressure elects lowly, then part size big, the weight is heavy; The pressure chooses high somewhat, then part size small, the weight is light, but to the part manufacture precision, the sealing property requests high.Therefore, the hydraulic cylinder working pressure choice has two ways: One, elects according to the mechanical type; Two, according to cuts the load to elect.If the table 2.1, the table 2.2 shows.The table 2.1 presses the load to choose the execution file the working pressureLoad /N <5000500~10000 10000~20000 20000~30000 30000~50000 >50000Working pressure /MPa≤0.8~1 1.5~22.5~33~44~5>5The table 2.2 presses the mechanical type to choose the execution file the working pressureMechanical typeEngine bedFarm machineryProject machineryGrinderAggregate machine-toolDragon Gate digs the bed Broaching machineWorking pressure /MPaa≤23~5≤88~1010~1620~322.2 oil motors design calculation2.2.1 computations oil motor displacementUnder oil motor displacement according to the type decided that,)(28.63min r m P T V m m η∆= (2.1)In the formula: T is the oil motor load moment of force (N ·m);Pm∆For oil motor import and exportpressure difference (n/m3);is the oil motor mechanical efficiency, the common gear and the plunger motor takes 0.9 ~ 0.95, the leaf blade motor takes 0.8 ~ 0.9.2.2.2 computations oil motor needs the current capacity oil motor the maximum current capacity )(3max max s m n V q m = (2.2)In the formula: Vmis the oil motor displacement (m 3/r); nmaxis the oil motor highest rotational speed(r/s).3 hydraulic pressure parts choice3.1 hydraulic pumps determinations with need the power the computation3.1.1.1 determines the hydraulic pump the biggest working pressure. The hydraulic pressure pumping station must the working pressure determination, mainly acts according to the hydraulic cylinder in the operating cycle various stages to have most tremendous pressure p1, in addition the oil pump loses Sigma Delta p the oil mouth to the cylinder place always pressure ΣΔp , namely ∑∆+=PP P B 1 (3.1)∑∆P loses, the pipeline including the oil after the flow valve and other parts local pressures along theregulation loss and so on, before system pipeline design, may act according to the similar system experience to estimate, common pipeline simple throttle valve velocity modulation system ΣΔp is (2 ~ 5) ×105Pa, with the velocity modulation valve and pipeline complex system∑∆P is (5 ~ 15) ×105Pa, ∑∆P also may onlyconsider flows after various control valves pressure loss, but ignores the circuitry along the regulation loss, various valves rated pressure loses may searches from the hydraulic pressure part handbook or the product sample, Also may refer to the table 1.3 selectionsThe table 3.1 is commonly used, the low pressure each kind of valve pressure loses (Δp n ) ValveΔp n (×105Pa)Valve Δp n (×105Pa)Valve Δp n (×105Pa)Valve Δp n (×105Pa)Cone-wa y valve 0.3~0.5Cone-way valve 3~8 Cone-w ay valve 1.5~2 Cone-w ay valve 1.5~2 Cross valve1.5~3 Cross valve2~3 Cross valve1.5~3 Cross valve3~5 3.1.2 determines the hydraulic pump current capacityqBPumps the current capacity qBbasis functional element operating cycle must the maximum currentcapacityqmaxand the system divulges the determination3.1.2.1 At the same time when more than hydraulic cylinders movement, the hydraulic pump current capacity must be bigger than the maximum current capacity which at the same time the movement several hydraulic cylinders (or motor) needs, and should consider the system divulging wears the volumetric efficiency drop after the hydraulic pump, namely )()(3maxs m q K q B ∑= (3.2)In the formula: K is the system leakage coefficient, generally takes 1.1 ~ 1.3, the great current capacity takes the small value, the small current capacity takes the great value ∑)max(q ; For at the same timemovement hydraulic cylinder (or motor) is biggest (m 3/s). 3.1.2.2 chooses the hydraulic pump the specification Table 3.2 hydraulic pumps overall effectiveness indicesHydraulic pump typeGear pumpThe screw rod pumpsVane pumpRam pumpOverall effectiveness index0.6~0.70.65~0.80 0.60~0.75 0.80~0.85Rotational speed and pumps which according to the above power, may select the standard electric motor from the product sample, again carries on, causes when the electric motor sends out the maximum work rate, in permission scope. 3.2 valves class parts choice 3.2.1 choices basesThe choice basis is: Rated pressure, maximum current capacity, movement way, installment fixed way, pressure loss value, operating performance parameter and working life and so on. 3.2.2 selector valves class parts should pay attention question3.2.2.1 should select the standard stereotypia product as far as possible, only if does not have already time only then independently designs special-purp3.2.2.2 valves class parts specification main basis class after this valve fat liquor most tremendous pressure and maximum current capacity selection. When chooses the overflow valve, should according to the hydraulic pump maximum current capacity selection; When chooses the throttle valve and the velocity modulation valve, should consider its minimum stable current capacity satisfies the machine low-speed performance the request 3.3 accumulators choices3.3.1 accumulators use in to supplement when the hydraulic pump supplies the oil insufficiency, its dischargeable capacity is )(3m t q K L A V Bii -=∑ (3.3)In the formula: A is the hydraulic cylinder active surface (m 2); L is the hydraulic cylinder travelling schedule (m); K is the hydraulic cylinder loss coefficient, when the estimate may take K = 1.2; Supplies the oil current capacity for the hydraulic pump (m 3/s); T is the operating time (s). 3.3.2 accumulators make the emergency energy, its dischargeable capacity is: )(3m t q L A V Bii -=∑ (3.4)When the accumulator uses in absorbs the pulsation to relax the hydraulic pressure impact, should take it as in the system a link if to be connected partially together synthesizes considers its dischargeable capaciAccording to the dischargeable capacity which extracts and considered other requests, then chooses the accumulator the form 3.4 pipelines choices 3.4.1 drill tubings types choiceIn the hydraulic system uses the drill tubing divides the hard tube and the hose, the choice drill tubing should have enough passes flows the section and the bearing pressure ability, simultaneously, should reduce the pipeline as far as possible, avoids the extreme turn and the section sudden change.3.4.1.1 steel pipes: Center the high tension system selects the seamless steel pipe, the low pressure system selects the welded steel pipe, the steel pipe price lowly, performance good, the use is widespread3.4.1.2 copper pipes: The copper tube working pressure below 6.5 ~ 10MPa, the instable tune, is advantageous for the assembly; Yellow copper pipe withstanding pressure higher, reaches 25MPa, was inferior to the copper tube is easy to be curving. Copper pipe price high, earthquake resistance ability weak, is easy to cause the fat liquor oxidation, should as far as possible little use, only uses in the hydraulic unit to match meets not the convenient spot.3.4.2 drill tubings sizes determination3.4.2.1 drill tubings inside diameters d presses down the type computationIn the formula: Q is passes the drill tubing the maximum current capacity (m 3/s); V speed of flow which permits for the pipeline in (m/s). The common oil suction pipe takes 0.5 ~ 5 (m/s); The pressure oil pipe takes 2.5 ~ 5 (m/s); The oil return pipe takes 1.5 ~ 2 (m/s). 3.4.2 drill tubings δ sizes determination)(2σδdp∙≥(3.5) In the formula: P is in the tube the biggest working pressure; When n is the safety coefficient, steel pipe p < 7MPa, takes n=8; When p < 17.5MPa, takes n=6; When p > 17.5MPa, takes n=4.According to drill tubing inside diameter and wall thickness which calculates, looks up the handbook selection standard specification drill tubing 3.5 fuel tank designThe fuel tank function is the oil storage, disperses the oil discharge the quantity of heat, in the precipitation oil the impurity, is leisurely in the oil the gas 3.5.1 fuel tanks designs main point3.5.1.1 fuel tanks should have the enough volume to satisfy the radiation, simultaneously its volume should guarantee in the system the fat liquor completely flows when the fuel tank does not seep out, the fat liquor liquid level should not surpass the fuel tank highly 80%.3.5.1.2 suction boxes tubes and the oil return pipe spacing should be as far as possible big3.5.1.3 fuel tanks bases should have the suitable ascent, releases the oil mouth to set to the most low spot, in order to drains the oil 3.6 oil filters choicesChooses the oil filter the basis to have following several 3.6.1 bearing capacitiesAccording to system pipeline working pressure determination. 3.6.2 filters the precision:According to is protected the part the precision request determination3.6.3 flow the ability:According to through maximum current capacity determination. 3.6.4 resistance pressure drops:Should the satisfied filter material intensity and the coefficient request. 4 hydraulic systems performanceIn order to judge the hydraulic system the design quality, needs to lose to the system pressure, to give off heat , the efficiency and system dynamic characteristic and so on 4.1 circuitries pressure losesAfter hydraulic pressure part specification model and pipeline size determination, may the more accurate computing system pressure loss, the pressure loss include: The oil loses , L P ∆the local pressure after the pipeline C P ∆ along the regulation pressure damages flows after the valve class part pressure loss V P ∆, namely:V C L P P P P ∆+∆+∆=∆ (4.1) System adjustment pressure:P P P ∆+≥10 (4.2)In the formula: P 0For hydraulic pump working pressure or leg adjustment pressure; P 1In order to execution working pressure.If calculates P ∆in the primary election system working pressure time the is sketchier than designation pressure to lose is much bigger than, should remove entire related part, auxiliary specification, again definite pipeline size.4.2 systems give off heatThe system gives off heat originates from the system interior energy loss, like the hydraulic pump and the functional element power loss, the overflow valve overflow loses, the hydraulic valve and the pipeline pressure loss and so on.The system gives off heat the power P computation))(1(W P P B η-= (4.3) In the formula: PB is the hydraulic pump power input (W); η Is the hydraulic pump overall effectiveness indexIf in a operating cycle has several working procedures, then may act according to each working procedure the calorific capacity, extracts the system unit time the average calorific capacity:)()1(11W t P T P i ni b i η-=∑= (4.4)In the formula: T is the operating cycle cycle (s); t i For i working procedure operating time (s); p i is in the circulation the i working procedure power input (W).4.3 systems efficiencyThe hydraulic system efficiency is by the hydraulic pump, the functional element and the hydraulic pressure return route efficiency determinedThe hydraulic pressureηcreturn route efficiency generally may use the type to calculate:2221...........2211b b b b c q p q p q p q p +++=η (4.5)In the formula: p 1,q 1;p 2,q 2;…… For each functional element working pressure and current capacity; p B1,q B1;p B2,q B2 is each hydraulic pump supplies the oil pressure and the current capacity.Hydraulic system overall effectiveness index:c m B ηηηη++= (4.6)In the formula: B η For hydraulic pump overall effectiveness index; m ηIn order to functional element overall effectiveness index; c η For return route efficiency5 draws up the regular worker mapping and the compilation technology documentPasses through after the hydraulic system performance and the essential revision, then may draw up the regular worker mapping, it including plan hydraulic system schematic diagram, system pipeline assembly drawing and each kind of non- standard part design drawing.In the official hydraulic system schematic diagram must mark various hydraulic pressure part the model specification. Regarding automaticity higher engine bed, but also should include the movement part the cycle of motion chart and the electro-magnet, the pressure switch active status. 5.1 determinations hydraulic system parameterMay know by the operating mode analysis in, the labor enters the stage the load strength to be biggest, therefore, the hydraulic cylinder working pressure according to this load strength computation, according to the hydraulic cylinder and the load relations, p 1=40×105Pa. This engine bed for the drill hole aggregate machine-tool, for prevented drills through before when occurs flushes the phenomenon, the hydraulic cylinder oil discharge cavity should have the back pressure, 、p 2 =6×105Pa, for causes quickly to enter quickly draws back the speed to be equal, selects 212A A = the differential motion cylinder, the hypothesis quickly enters the oil discharge pressure which, quickly draws back to lose for Δ p=7×105Pa. 5.2 choices hydraulic pressure part5.2.1 chooses the hydraulic pump and the electric motor 5.2.1.1 determines the hydraulic pump the working pressure.Front had determined the hydraulic cylinder the biggest working pressure for 40×105Pa, selects the intake pipe road pressure to lose Δp=8×105Pa, its adjustment pressure is generally bigger than the system biggest working pressure 5×105Pa, therefore pumps working pressure P B = (40 + 8 + 5) ×105 = 53×105PaThis is the working pressure which the high-pressured small current capacity pumps.The hydraulic cylinder quickly draws back when the working pressure quickly enters when is bigger than, takes its pressure to lose Delta p ' = 4×105Pa, then quickly draws back time pumps the working pressure is: P B =(16.4+4)×105=20.4×105PaThis is the working pressure which the low pressure great current capacity pumps.5.2.1.2 hydraulic pumps current capacities. Quickly enters when the current capacity is biggest, its value is30L/min, the quantity enters when the labor, its value is 0.51L/min, takes K = 1.2,Then: q B=1.2×0.5×10-3=36L/minBecause time the overflow valve steady work most is small is 3L/min, therefore slightly pumps the current capacity to take 3.6L/minCalculates according to above, selects the YYB-AA36/6B double joint vane pump5.2.1.3 definite pipelines sizes: According to the working pressure and the current capacity, according to the type (3.5), the type (3.6) determine the pipeline inside diameter and wall thickness. (Omits)5.2.1.4 determinations fuel-tank capacity fuel-tank capacity may according to the empirical formula estimate, take V = (5 ~ 7) q. In this example: V = 6q = 6 (6 + 36) = 252L related system performance omits.中文翻译液压传动系统设计与计算1. 明确设计要求进行工况分析在设计液压系统时,首先应明确以下问题,并将其作为设计依据。

液压系统设计计算举例

(9.20)

设计计算

步骤和内容

6

液压系统的发热功率

(3) 溢流阀的损失功率

k

Py

pYi qYi

式中

i 1

pYi ——各溢流阀的调整压力;

qYi ——各溢流阀的溢流量;

k——溢流阀数量。

(4) 节流功率损失

(9.21)

式中

k

Pj pji qji i 1

p ji ——各流量阀进出口压差;

q ji ——通过各流量阀的流量;

表9-5 液压缸在各工作阶段的负载值

工况 起动

负载组成 F= Ffs

负载值F/N 1962

推力 /N

F

2180 m

加速

F = Ffd + Fm 1564

1500

快进 工进 快退

F =Ffd F =Ffd + Ft F =Ffd

981 31449 981

1090 34943 1090

设计计算

设计实例

22

1 液压传动系统的设计计算步骤和内容

• 液压系统设计步骤如下: • (1) 明确液压系统的设计要求及工况分析; • (2) 主要参数的确定; • (3) 拟定液压系统原理图,进行系统方案论证; • (4) 设计、计算、选择液压元件; • (5) 对液压系统主要性能进行验算; • (6) 设计液压装置,编制液压系统技术文件。

设计计算

设计实例

19

负载分析

1. 工作负载

由切削原理可知,高速钢钻头钻铸铁孔时的轴向切削力Ft与钻头直径D(mm)、每转进给量s(mm/r) 和铸件硬度HB之间的经验计算式为

Ft 25.5Ds0.8 (HB)0.6 (9.27)

根据组合机床加工的特点,钻孔时的主轴转速n和每转进给量s

液压系统的设计计算

液压系统的设计计算

首钢工学院

当计算出液压泵压力、流量值后,按 产品样本选取液压泵时,泵的额定压力pH 应比计算压力高25% 。

PH≥ 1.25 Pp

液压泵的流量应选择比较接近的即可 (但对于变量泵来讲,也应该选择稍高一 点为佳) 。

沿程压力损失、局部压力损失和所有 控制阀的压力损失。

二、发热温升验算

液压泵输入功率与执行元件输出功率 的差值为液压系统的功率损失,这些能量 损失全部转换成热量,使系统产生温升。

如果按这些热量全部由油箱散发,可 用第六章油箱设计的方法进行验算。

液压系统的设计计算

即:

△P = P(1一η)

△p =kA△t △t = △p / kA

液压系统的设计计算

9.2 液压系统设计计算实例

首钢工学院

• 9.2.1 题目 设计一个简易卧式单轴钻孔机床动

力滑台的液压系统,以实现

快进 工进 快退 停止 的工作循环。

液压系统的设计计算

已知:

首钢工学院

最大轴向钻削力 F = 15000 N ,动力 滑台自重G = 20000,快进和快退速度相等 v1 = 0.1 m / s,工作进给速度可调 v2 = 0.9~18.0 mm / s,快速进给行程s1=120 mm ,工作进给行程s2 = 60 mm,动力滑台为 平导轨,摩擦系数 fd = 0.1 (动摩擦系数)

Pp1q10.56 72 04 0.23kw

液压系统的设计计算

首钢工学院

3. 液压缸在各阶段的压力、流量和功率

有效

速度

负载 压力 流量 功率

工况 计算公式

液压系统设计与计算

(2)确定执行元件的主要结构参数

以缸为例,主要结构尺寸指缸的内径D和活塞杆的直 径d,计算后按系列标准值确定D和d。

对有低速运动要求的系统,尚需对液压缸有效工作面 积进行验算,即应保证:

式中

A q min v min

(10.8)

:A—液压缸工作腔的有效工作面积;

v m in—控制执行元件速度的流量阀最小稳定流量;

17

1.3.2 选择液压泵

先根据设计要求和系统工况确定泵的类型, 然后根据液压泵的最大供油量和系统工作压力来 选择液压泵的规格。

(1) 液压泵的最高供油压力

ppp pl (10.11)

式中: p—执行元件的最高工作压力;

pl —进油路上总的压力损失。

18

(2)确定液压泵的最大供油量 液压泵的最大供油量为:

khAt (10.15)

式中: A—油箱的散热面积;

t —液压系统的温升;

k h —油箱的散热系数,其值可查阅液压设计手册。

系统的温升为 t kh A

(10.16)

计算温升值如果超过允许值,应采取适当的冷却措施。

27

1.5 绘制正式工作图和编制技术文件

10.1.5.1 绘制正式工作图 正式工作图包括液压系统原理图、液压系统装配图、

30

机床的外形示意图。

1-左主轴头;2-夹具;3-右主轴头;4-床身;5-工件

31

2.1 确定对液压系统的工作要求

根据加工要求,刀具旋转由机械传动来实现;主轴头 沿导轨中心线方向的“快进一工进—快退—停止”工作循环 拟采用液压传动方式来实现。故拟选定液压缸作执行机构。

考虑到车削进给系统传动功率不大,且要求低速稳定 性好,粗加工时负载有较大变化,故拟选用调速阀、变量 泵组成的容积节流调速方式。

液压传动系统设计计算

液压系统的设计步骤与设计要求液压传动系统是液压机械的一个组成部分,液压传动系统的设计要同主机的总体设计同时进行。

着手设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

一、设计步骤液压系统的设计步骤并无严格的顺序,各步骤间往往要相互穿插进行。

一般来说,在明确设计要求之后,大致按如下步骤进行。

1〕确定液压执行元件的形式;2〕进行工况分析,确定系统的主要参数;3〕制定基本方案,拟定液压系统原理图;4〕选择液压元件;5〕液压系统的性能验算;6〕绘制工作图,编制技术文件。

1.1 明确设计要求设计要求是进行每项工程设计的依据。

在制定基本方案并进一步着手液压系统各部分设计之前,必须把设计要求以及与该设计内容有关的其他方面了解清楚。

1〕主机的概况:用途、性能、工艺流程、作业环境、总体布局等;2〕液压系统要完成哪些动作,动作顺序及彼此联锁关系如何;3〕液压驱动机构的运动形式,运动速度;4〕各动作机构的载荷大小及其性质;5〕对调速范围、运动平稳性、转换精度等性能方面的要求;6〕自动化程序、操作控制方式的要求;7〕对防尘、防爆、防寒、噪声、安全可靠性的要求;8〕对效率、成本等方面的要求。

进行工况分析、确定液压系统的主要参数通过工况分析,可以看出液压执行元件在工作过程中速度和载荷变化情况,为确定系统及各执行元件的参数提供依据。

液压系统的主要参数是压力和流量,它们是设计液压系统,选择液压元件的主要依据。

压力决定于外载荷。

流量取决于液压执行元件的运动速度和结构尺寸。

制定基本方案和绘制液压系统图〔1〕制定调速方案液压执行元件确定之后,其运动方向和运动速度的控制是拟定液压回路的核心问题。

方向控制用换向阀或逻辑控制单元来实现。

对于一般中小流量的液压系统,大多通过换向阀的有机组合实现所要求的动作。

对高压大流量的液压系统,现多采用插装阀与先导控制阀的逻辑组合来实现。

第八章 液压系统的设计计算.

六、绘制工作图、编制技术文件

第二节 液压系统的设计计算举例

设计一台卧式单面多轴钻孔组合机床动力滑台的 液压系统。机床有主轴16根,钻14个φ13.9mm的孔, 2个φ8.5mm的孔,工作循环要求是:快进—工进—快 退—停止;工件材料:铸铁,硬度HB为240;假设运 动部件重G=9800N;快进行程L1=100mm,工进行程 L2=50mm;快进快退速度v1=0.1m/s;动力滑台采用 平导轨,静、动摩擦因数μs=0.2,μd=0.1;往复运 动的加速、减速时间为0.2s;试设计计算其液压系统。

一、负载分析

1.计算切削阻力 钻铸铁孔时,其轴向切削阻力可用以下公式计算: Fc=25.5DS0.8硬度0.6 (N) 式中:D为钻头直径(mm);S为每转进给量(mm/r)。 选择切削用量:钻φ13.9mm孔时,主轴转速n1= 360r/min ,每转进给量 S1=0.147mm/r ;钻 8.5mm 孔时, 主轴转速n2= 550r/min,每转进给量 S2=0.096mm/r 。 则 Fc=14×25.5D1S0.81硬度0.6+2×25.5D2S0.82硬度0.6 =14×25.5×13.9×0.1470.8×2400.6 +2×25.5×8.5×0.0960.8×2400.6 =30500(N)

第八章 液压系统的设计计算

液压系统设计的步骤大致如下: 1)明确设计要求,进行工况分析。 2)设计液压系统方案。 3)计算液压系统主要参数。 4)绘制液压系统工作原理图。 5)计算和选择液压元件。 6)验算液压系统性能。 7)液压装置结构设计。 8 )绘制工作图,编制技术文件,并提出电气系统设 计任务书。 根据液压系统的具体内容,上述设计步骤可能会有 所不同,下面对各步骤的具体内容进行介绍。

液压传动与控制课后题及详解答案

《液压传动与控制》习题集液压传动课程组工专部使用前言《液压传动与控制》教材由工业高等专科学校、工学院、新疆工学院、工学院四所院校编写,于1994年6月由大学出版。

阅历十余年,液压传动的容发展很快,所以修订后再出版。

为有利于教学,编了该教材的思考题与习题集,仅供参考。

编者2005年月目录绪论 (4)第一章工作介质及液压流体力学基础 (4)第二章液压泵及液压马达 (7)第三章液压缸 (9)第四章控制阀 (10)第五章液压辅件 (13)第六章液压基本回路 (14)第七章典型液压系统分析 (19)第八章液压系统的设计与计算 (20)第九章液压伺服控制系统 (20)第十章液压系统(设备)的安装、调试、使用及维护 (21)第十一章液压系统的故障诊断及排除 (21)绪论0-1 何谓液压传动?其基本工作原理是怎样的?0-2 结合图0-2所示的液压系统图,说明液压系统由哪几部分组成?各起什么作用? 0-3 液压元件在系统图中是怎样表示的?0-4 液压传动与机械传动、电气传动和气压传动相比较,有哪些优缺点?第一章 工作介质及液压流体力学基础1-1什么是液体的粘性?常用的粘度表示方法有哪几种,并分别叙述其粘度单位。

1-2压力的定义是什么?静压力有哪些特性?压力是如何传递的?1-3什么是绝对压力、相对压力、表压力、真空度?它们之间的关系是什么?1-4为什么说液压系统的工作压力决定于外负载?液压缸有效面积一定时,其活塞运动速度由什么来决定?1-5伯努利方程的物理意义是什么?该方程的理论式与实际式有何区别?1-6什么是层流?什么是紊流?液压系统中液体的流动希望保持层流状态,为什么? 1-7管路中的压力损失有哪几种?分别受哪些因素影响?1-8有200cm 3的液压油,在50℃时流过恩氏粘度计的时间t 1=153s ;同体积的蒸馏水在20℃时流过的时间t 2=51s 。

该油的恩氏粘度oE 50、运动粘度v 、动力粘度μ各为多少 ? 油液的新、旧牌号各为什么?解:3511532150==t t E =ο()cst E E v 12.213/64.830.8/64.80.85050=-⨯=-=οο()cp v 19109001012.2136=⨯⨯⨯=⋅=-ρμ旧牌号 20 ;新牌号 N321-9某液压油的运动粘度为20cSt ,其密度ρ = 900kg /m 3,求其动力粘度和恩氏粘度各为多少?解:()cp v 1810900102036=⨯⨯⨯=⋅=-ρμ由 t t E E v οο/64.80.8-= 导出 064.80.8=--t t E v E οο()1626204264.88420202±=⨯-⨯⨯-±=t E ο 875.21=t E ο 375.02-=t E ο(舍去)1-10如图所示直径为d ,重量为G 的柱塞浸没在液体中,并在F 力作用下处于静止状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

需经过多次反复比较,才能最后确定,设计较简单的液压

系统时,有些步骤可以合并或简化。

第八章:液压传动系统的设计和计算

8.2 工况分析和确定执行元件主要参数 液压系统的工况分析,主要内容是对液压系统进行运 动分析和负载分析。分析的目的是查明每个执行元件在

各自工作过程中的流量,压力和功率的变化规

一、 运动分析 运动分析是对液压执行元件在一个工作循环中各时段或各

PBN

PB q B

p

103

第八章:液压传动系统的设计和计算

二、选择阀类元件 各种阀类元件的规格型号按液压系统原理图和工况图 中提供的情况从产品样本中选取。各种阀的公称压力和 额定流量一般应与最大通过流量相接近。必要时,通过

阀的流量可略大于该阀的额定流量,但一般不超过20%。

流量阀按系统中流量调节范围选取,其最小稳定流量应 满足工作部件最低运动速度的要求。

现多种可能方案时,宜平行展开,反复进行对比再作出取舍决

定。在选择液压回路时,还要考虑回路控制方式。

第八章:液压传动系统的设计和计算

控制方式主要根据主机的要求确定,如果要求系统按一 定顺序自动循环,可使用行程控制或压力控制。采用行程

阀控制可使动作可靠。若采用电液比例控制,可编程控制

和微机控制,可简化油路,改善系统的工作性能,而且使 系统具有较大的柔性和通用性。 最后把选择出来的各种液压回路进行综合组成液压系统, 归并整理和修正,增添必要的元件或辅助回路,使之组成

有了负载循环图和速度循环图,

可以计算出系统的功率,十分 方便。

液压缸负载循环图

第八章:液压传动系统的设计和计算

三、 液压缸主要参数的确定 通过上述工况分析,运用第三模块的有关公式即可初步确 定液压缸主要参数、液压缸活塞直径D和活塞杆直径d。但 液压缸有时有最低速度要求时,

还要满足:

A

q min

min

在液压系统中通过压力损失的计算,我们可以把整个系统的 各段压力损失折合到液压泵出口处,以便于更确切地算出液压 泵出口和液压缸进、出口的实际工作压力,从而确定各压力阀 (溢流阀、顺序阀、卸荷阀、压力继电器等)的调整压力。下面

给出单杆液压缸在不同连接时的系统压力损失计算公式。

1、当执行元件是液压缸时,按下式验算液压泵的最高工作压 力和压力损失:

[σ]-----油管材料的许用拉应力(MPa)

铜管可取

管,是材料抗拉强度,n是安全系数(n = 4~8)。

b / n

,对于钢

25MPa

算出的油管尺寸须按有关资料选取相应规格的标准油管。

第八章:液压传动系统的设计和计算

2、油箱 为了储油和散热,油箱必须有足够的容量和散热

第八章:液压传动系统的设计和计算

三、选择液压捕助元件

1、油管 油管的规格尺寸大多由它所连接的液压元件接口处

的尺寸决定,对一些重要的管道应验算其内径和壁厚。 油管内径按下式计算:

d 2

qV

式中: d---油管内径(m); qV----通过油管的流量(㎡/ S) ---油管允许流速(m/s),其值见表。

第八章:液压传动系统的设计和计算

四 、绘制执行元件工况图

液压缸尺寸确定之后,就可根据液压缸的速度循环图和负 载循环图,算出液压缸在工作循环中不同阶段的工作压力、 流量和功率,进一步可绘制出液压缸的压力循环图(p-s),流 量循环图(q-S)和功率循环图(PN-s),图中S表示位移。

压力循环图(p-s)

面积。油箱的有效容量(指液面高度为油箱高度的80%时, 油箱所储压油的体积)确定如下: 当PB≤2.5MPa时: 当2.5Mpa<PB≤6.3Mpa时: 当PB>6.3Mpa时: 3、其它辅件 其它辅件(如滤油器,压力表和管接头等) 由有关资料或手册选取。

第八章:液压传动系统的设计和计算

8.5 液压系统主要性能的验算

式中 F----液压缸总负载(N);Fw---液压缸工作负载(N);

Ff----外摩檫阻力(N);Fb----液压缸回油阻力(N); Fs----密封摩檫阻力(N); Fi----惯性负载(N);

第八章:液压传动系统的设计和计算

1、液压缸工作负载Fw

液压缸工作负载与设备工作性质有关,有的表现为切削力, 有的为拖动或拉动力,与外负载相平衡。因此,在计算前 需要根据工作条件对负载特性进行深入的分析,并注明力 的方向,可参阅有关手册中的公式计算,或由样机实测确

第八章:液压传动系统的设计和计算

系统压力损失为油路总压力损失。在液压元件没有确定之

前,系统压力损失可凭经验进行估计:一般节流阀调速和 管路简单的液压系统,取∑△P=0.2~0.5MPa;油路中有调 速阀或复杂的液压系统,可取∑△P=0.5~1.5MPa;如果系 统在执行件停止运动时才出现最高工作压力,侧确定液压

位移段的速度变化情况进行分析,并画出速度循环图。

第八章:液压传动系统的设计和计算

图示是某机床动力 滑台的运动分析图,

实际上是滑台的速度位移曲线图,通常又 称为速度循环图。它 表明了在一个工作循 环内各阶段速度的大

小及变化情况。

第八章:液压传动系统的设计和计算

二、 负载分析 把执行元件工作的各个阶段所需克服的负载,用负载-位移曲 线表示,称为负载循环图。绘制负载循环图时,应先分析计算 执行元件的受力情况。上图为液压负载分析简图。液压缸的实 际总负载F可用下式计算: F=Fw+Ff+Fb+Fs+Fi

第八章:液压传动系统的设计和计算

管道允许流速推荐值

管 道 名 称 吸油管 压油管 回油管

(m/s)

0.6~1.5 2.5~5 1.5~2

说 明 流量大时可取大的值 压力较高、流量较大 和管道较短时 可取大的值

第八章:液压传动系统的设计和计算

pd 油管壁厚可按下式计算: 2

式中 δ----油管壁厚(m); p-----管内压力(MPa); d------油管内径(m);

完整的系统。

第八章:液压传动系统的设计和计算

整理后,务必使系统结构简单紧凑,工作安全可靠,

动作平稳,效率高,调整和维护保养方便,而且尽可能

采用标准元件,自行设计元件应减少到最低限度。

第八章:液压传动系统的设计和计算

8.4 选择液压元件并确定安装连接形式 选择液压元件要根据工况图反映的最大压力和流量来选择。

惯性负载是运动部件的加速度存在引起的,发生在启动、制动、

加速和减速期间,其惯性而产生的负载,按牛顿第二定律计算。

第八章:液压传动系统的设计和计算

用公式F=Fw+Ff+Fb+Fs+Fi

计算出工作循环中各阶段的工

作负载后,便可以绘出液压缸 工作负载循环图,为使图示直 观简单,可将各阶段的负载线 按其段内的最大负载等值绘出。

一、选择液压泵

首先确定液压泵的类型,然后根据液压缸工况图中的最高工 作压力和系统压力损失,确定液压泵最高工作压力, 计算公式如下: PB≥PH + ∑△p

式中 PB-----液压泵最高工作压力(MPa); PH------液压缸工况图中所示的最高工作压力(MPa);

p------系统压力损失(MPa).

压系统。

第八章:液压传动系统的设计和计算

4、选择液压元件 根据系统的最大压力与流量选择液压泵 和电机及控制元件和辅助元件。元件的性能要符合系统要求。 5、液压系统性能验算 前面的参数有些是根据经验估算的。 选择液压元件后可以根据选择的各元件及辅助元件的参数比 较精确的来验算液压系统性能。如果验算液压系统性能达不

液压泵的规格型号按上面求得的PB和qB 值在产品样本中选 取。为保证液压泵正常工作,所选液压泵的公称压力可比系统

的最高工作压力高出25%~40%。液压泵的流量则与系统所需

流量相当,不宜超过太多。 液压泵电动机的功率可以按下式计算:

式中 PBN-----电动机功率(KW); p----液压泵的总效率,见液压泵产品样本。

教学重点

液压传动系统设计方案的确定和液 压系统图的拟定,主要参数计算。

教学难点

负载的工况分析和工况图绘制

第八章:液压传动系统的设计和计算

8.1 液压系统的设计步骤 液压系统的设计与整机设计必须同时进行。 一、液压系统的设计步骤:

1、工况分析 主要了解执行机构的运动方式、行程和速度

范

围、负载、运动精度、整机对系统的性能要求、工作环境等。 2、初步确定液压系统参数 根据前面的工况分析,确定执行元 件的压力与流量。 3、拟定液压系统原理图 主要是选择基本回路,组成完整的液

式中A—液压缸的有效工作面积(㎡), qmin—节流阀、调速阀或变量泵的最小稳定流量,(m3/s)

min—液压缸最低速度(m/s)。

第八章:液压传动系统的设计和计算

若不符合上述条件,A的数值就必须修改。液压 缸的结构参数(如D ,d)最后还必须圆整成标准值。 根据选定的标准值,再计算液压缸的实际有效面积 和有效长度L。

由于前面在设计液压系统时,很多参数是估算的.现在液

压系统的元件确定,可以较准确地验算液压系统的性能. 液 压系统的性能验算主要有二项,一是压力损失的计算,二 是发热温升验算.如果原来设计接近验算结果,证明原来设 计是可行的,否则要对原设计进行修正。

第八章:液压传动系统的设计和计算

一、液压系统的压力损失的验算

泵最高工作压力时,取∑△P=0。

液压泵的最大供油量qB由液压缸工况图中的最大流量qH 确定,计算公式如下:q B≥K∑qmax

第八章:液压传动系统的设计和计算

式中

q B -------液压泵最大供油量(m3/s);

∑qmax----同时动作的各液压缸所需流量之和的最大值(㎡/S); K-----考虑系统泄露的修正系数,一般取K=1.1~1.3