后悬架主副刚度的分配

悬架系统特性之刚度分析

悬架系统力学特性悬架对车辆性能的影响:转向时,由于悬架系统的存在,使得车身在离心力的作用下会出现侧倾,从而造成左、右车轮的垂直载荷分配不均,引起左、右两侧车轮的地面附着力的变化,而其将对车辆操纵稳定性带来影响,因此,悬架分析又是操纵稳定性分析中的重要内容。

悬架的特性主要体现在刚度上。

以下主要分析典型扭杆悬架的刚度特性。

扭杆悬架扭杆悬架的特点:结构简单、工作可靠、使用寿命长、单位质量变形能大。

扭杆弹簧在A处,垂直纸面向里(一)参数说明:1)d-扭杆直径;2)L-扭杆工作长度;3)a-平衡肘长度;4)α-平衡肘的初始安装位置与水平线的夹角;5)α-负重轮受力后平衡肘的与水平线的夹角,规定在水平线以下为正,水平线以上为负。

(二)受力分析平衡肘在受到垂直方向的力P 作用时,扭杆一端从0α位置变到了α位置,则在扭杆上作用的扭矩为M :cos M Pa α=设在扭矩M 作用下,扭杆的扭角为:0M L G Jθαα=-=式中,J 为扭杆断面的极惯性矩,对实心圆杆有:440.132d J d π=≈;G 为扭杆材料的切变弹性模量(对钢,74530.5~79433.8G M P a =)。

由上两式可得:()0cos G J P La ααα-=由于刚度是力对位移的微分,所以要求刚度,还得需要确定位移。

负重轮行程为:()0sin sin f a αα=-则可得扭杆悬架的线刚度为:()0221cos x dPtg dPG J d m df df La daααααα--=== 把J 的表达式代入上式得:()4022132cos x tg G d m Laαααπα--=当0α=时,即平衡肘处于水平位置,此时可得 40232x G d m Laπ=(三)扭杆悬架刚度特性的影响因素 1)扭杆直径d 的影响,d 越大,刚度越大; 2)扭杆工作长度L 的影响,L 越长,刚度越小; 3)平衡肘长度a 的影响,平衡肘越长,刚度越小;4)工作位置α的影响。

(最新版)汽车悬架毕业设计论文

(最新版)汽车悬架毕业设计论⽂摘要悬架是现代汽车上的重要总成之⼀,它把车架(或承载式车⾝)与车轴(或与车轮)弹性的连接起来.其主要任务是传递作⽤在车轮与车架(或承载式车⾝)之间的⼀切⼒和⼒矩,并且缓和不平路⾯传给车架(或承载式车⾝)的冲击载荷,衰减由冲击载荷引起的承载系统的震动,以保证汽车的正常⾏驶。

本次⽂就是对载货汽车后悬架主副簧进⾏设计并对设计结果进⾏校核,保证设计满⾜汽车对安全⽅⾯的要求。

本次设计⾸先根据汽车后轴载荷和⾮簧载质量确定每副钢板弹簧的载荷,通过钢板弹簧满载和空载载荷的不同来确定主副簧的刚度分配,同时根据汽车轴距来确定钢板弹簧的长度。

根据公式算出钢板弹簧所需总惯性矩,这样就能算出钢板弹簧的⼤致厚度和宽度。

⽤画图法可以确定每个钢板弹簧的长度。

最后对钢板弹簧进⾏校核,保证钢板弹簧满⾜要求。

关键词:钢板弹簧;复合簧;后悬架。

Abstractsuspension assembly is one of the most important part of modern automotive, it links the frame (or Unibody) and axle (or wheel) . Its main task is to pass the effect of all force and torque between the wheel and the frame, and relax the impact load of the frame passed from rough road to ensure the normal running of the car. The article is to design the primary and secondary spring of rear suspension, and check the design to ensure the design meets automotive safety requirements. The design is first based on the vehicle rear axle load and non-sprung mass to determine the load of each leaf spring, according the different loads of full and no load to distribution the stiffness, while use the vehicle wheelbase to determine calculate the approximate thickness and width. Drawing method can be used to determine the length of each leaf spring. Finally, check the leaf springs to ensure it meet the requirements.Keywords: leaf spring; composite spring; rear suspension⽬录引⾔ (3)1.1 汽车的发展历史 (3)1.2 汽车的构造 (4)1.3 汽车悬架系统的作⽤、组成与分类 (4)1.3.1 汽车悬架系统的作⽤ (4)1.3.2 汽车悬架系统的组成 (5)1.3.3 汽车悬架系统的分类 (6)1.4 该项研究的⽬的与意义 (7)1.5 国内外研究现状、发展动态 (8)1.6 钢板弹簧 (9)1.6.1 钢板弹簧的基本结构和作⽤原理 (9)2 钢板弹簧的布置⽅案及材料选择 (10)3 汽车后悬架系统钢板弹簧的设计计算 (11)3.1 设计给定参数 (11)3.2 钢板弹簧主要参数的确定 (11)3.2.1 前后悬架静挠度和动挠度的选择 (11)3.2.2 钢板弹簧满载弧⾼的选择 (12)3.2.3 钢板弹簧长度的确定 (12)3.2.4 悬架主、副钢板弹簧的刚度分配 (12)3.2.5 钢板弹簧所需的总惯性矩的计算 (14)3.2.6 根据强度要求计算钢板弹簧总截⾯系数 (15)3.2.7 钢板弹簧平均厚度的计算 (16)3.2.8 验算在最⼤动⾏程时的最⼤应⼒ (16)3.2.9 钢板弹簧叶⽚断⾯形状及尺⼨的选择 (17)3.3 钢板弹簧的设计及校核 (19)3.3.1 钢板弹簧各⽚长度的确定 (19)3.3.2 钢板弹簧刚度的验算 (21)3.4 钢板弹簧总成在⾃由状态下的弧⾼和曲率半径计算 (23)3.4.1 钢板弹簧总成在⾃由状态下的弧⾼ (23)3.4.2 钢板弹簧总成在⾃由状态下的曲率半径 (25)3.4.3 钢板弹簧叶⽚在⾃由状态下曲率半径的计算 (25)3.4.4 钢板弹簧各叶⽚在⾃由状态下的曲率半径和弧⾼的计算 (27)3.4.5 钢板弹簧总成弧⾼的核算 (29)3.5 叶⽚端部形状的选择 (31)3.6 钢板弹簧两端与车架的连接 (32)3.7 钢板弹簧弹簧销和卷⽿的设计 (32)3.7.1 弹簧销的设计 (32)3.7.2 卷⽿尺⼨的确定 (33)4结论 (34)参考⽂献 (35)5 致谢 (36)引⾔1.1 汽车的发展历史⾃1886年世界上第⼀辆汽车诞⽣以来,汽车已经历了120多年的发展来历程。

一种汽车悬架主副钢板弹簧刚度分配方法

一种汽车悬架主副钢板弹簧刚度分配方法汽车悬架系统是汽车的重要组成部分,主要用于减震和支撑车辆,提供驾驶舒适性和操控性。

悬架中的弹簧是负责支撑整车重量、吸收和减轻震动的关键组件。

在设计和制造汽车悬架系统时,如何合理分配主副弹簧的刚度是一个重要的问题。

本文将介绍一种汽车悬架主副钢板弹簧刚度分配方法。

首先,为了理解这种刚度分配方法的原理,我们需要了解汽车悬架系统的基本工作原理。

汽车悬架系统通常由主副弹簧组成,其中主弹簧负责承受整车重量和提供初始刚度,副弹簧负责在车辆遇到大的冲击或变道时提供额外的支撑。

在实际的刚度分配方法中,我们可以通过如下几个步骤来完成。

第一步是确定汽车的基本参数和设计要求,包括车辆的重量、底盘高度、预期的悬架行程和车辆的使用类型。

这些参数将直接影响到最终的刚度分配方案。

第二步是根据车辆的重量和预期的悬架行程来计算主弹簧的刚度。

通常情况下,主弹簧的刚度应该能够支撑整车的大部分重量,同时具有一定的弹性来吸收和减轻路面震动。

第三步是确定副弹簧的刚度。

副弹簧的刚度应该相对较高,以提供额外的支撑能力。

副弹簧的刚度可以通过试验或仿真来进行确定。

第四步是根据车辆的使用类型和设计要求来优化刚度分配方案。

不同的车辆使用类型和设计要求可能需要不同的刚度分配方案。

例如,对于运动型汽车,刚度分配应该更加均匀,以提供更好的操控性能。

而对于载重汽车,刚度分配应该更加偏向主弹簧,以提供更好的承载能力。

第五步是通过试验或仿真验证刚度分配方案的有效性。

经过以上步骤确定的刚度分配方案需要进行试验或仿真验证,以确保其满足设计要求和实际使用条件。

总结起来,汽车悬架主副弹簧刚度分配方法需要考虑车辆的基本参数和设计要求,并根据预期的悬架行程和车辆的使用类型来确定主弹簧和副弹簧的刚度。

通过优化和验证,最终确定合理的刚度分配方案,以提供良好的驾驶舒适性和操控性能。

(版)车辆工程专业本科毕业论文[参考]

![(版)车辆工程专业本科毕业论文[参考]](https://img.taocdn.com/s3/m/3debe07a1fb91a37f111f18583d049649b660e91.png)

摘要本次设计题目是EQ1092货车的前后悬架系统的设计。

所设计悬架系统的前悬架采用钢板弹簧非独立式悬架。

后悬是由主副簧组成,也是非独立悬架。

首先确定悬架的主要结构形式,然后对主要性能参数进行确定。

在前悬的设计中首先设计了钢板弹簧,材料和许用应力,和方案布置的设计;还有减振器的选择。

在后悬架系统设计中主要对主副钢板弹簧进行了设计,特别是钢板弹簧的刚度比分配计算和刚度的校核。

最后对悬架系统进行了平顺性分析,目的是判断所设计的悬架平顺是否满足要求。

在平顺性分析时运用了时域分析方法,采用了两个自由度,最后通过编程计算,结果是没有不舒适。

因而对提高汽车的动力性、经济性和操纵稳定性是有利的。

关键词:悬架设计;钢板弹簧;平顺性;货车东风4×2驱动EQ1092载货车(湖北十堰东风)类型: 多用途货车,型号: EQ1092F,外观颜色:东风蓝,驱动形式: 4X2,总重量: 9400(kg),装载重量:中型(6吨﹤总质量≤14吨)(T),变速箱类型:.,用途:平板式货车,整车外形尺寸:长:7995 宽:2470 高:2485(m),货厢内部尺寸:长:5150 宽:2294 高:550(m),轮胎数:6(个),乘员座位数:3,AbstractThe title of this thesis is the design of front and rear suspension systems of EQ1092 truck.The front suspension system i s the leaf spring, dependent suspension. The rear suspension system consists of the main spring and the . In the procedure of the design we made certain the structural style of the suspension system in the first, then we made certain the main parameters. In the design of the front suspension we designed the leaf spring firstly, material and allowable stress and the design of scheme , moreover the design of shock absorber. In the design of rear suspension we carried out the design of the main spring and the of angular rigidity between the main spring and the the final design stage, we implement the analysis of suspension ride performance. The aim is whether suspension ride quality meets to the performance requirement. The ride performance analysis adopts the methods with time domain and with two degree of freedoms b y computer program. The results indicate that there is no uncomfortableness for the car on road. Therefore, it is Design; Leaf spring; Ride Performance; Truck目录第1章绪论 (1)第2章悬架系统的结构与分析 (3)2.1 悬架的作用和组成 (3)2.2 汽车悬架的分类 (3)2.3 悬架的设计要求 (4)2.4 悬架主要参数 (4)2.4.1 悬架的静挠度fc (4)2.4.2 悬架的动挠度f d (5)2.4.3 悬架弹性特性 (5)2.4.4 后悬架主、副簧刚度的分配 (5)2.4.5 悬架侧倾角刚度及其在前、后轴的分配 (6)第3章前后悬架系统的设计 (7)3.1前悬架系统设计 (7)3.1.1钢板弹簧的设计 (7)3.1.2.减振器的选用 (12)3.2后悬架系统设计 (13)3.2.1主、副钢板弹簧结构参数 (13)3.2.2钢板弹簧的强度验算 (13)第4章前后悬架系统的制图导图和抗干涉分析4.1前悬架的制图与导图4.2后悬架的制图与导图4.3前后悬架系统的抗干涉分析第4章平顺性分析和编程 (15)4.1平顺性的定义 (15)4.2平顺性的研究内容 (15)4.3平顺性的研究分析 (16)第5章结论 (21)参考文献 (22)致谢 (23)附录Ⅰ:外文资料 (24)附录Ⅱ:中文翻译 (31)附录Ⅲ:程序 (36)第1章绪论随着时代的发展,以及我国汽车行业的发展,人们对货车的舒适性和稳定性提出了新的要求。

汽车设计_课后答案

第一章汽车总体设计1-2:前置前驱优点:前桥轴荷大,有明显不足转向性能,越过障碍能力高,乘坐舒适性高,提高机动性,散热好,足够大行李箱空间,供暖效率高,操纵机构简单,整车m小,低制造难度后置后驱优:隔离发动机气味热量,前部不受发动机噪声震动影响,检修发动机方便,轴荷分配合理,改善后部乘坐舒适性,大行李箱或低地板高度,传动轴长度短。

1-3:汽车的主要参数分几类?各类又含有哪些参数:汽车的主要参数分三类:尺寸参数,质量参数和汽车性能参数1)尺寸参数:外廓尺寸、轴距、轮距、前悬、后悬、货车车头长度和车厢尺寸。

2)质量参数:整车整备质量、载客量、装载质量、质量系数、汽车总质量、轴荷分配。

3)性能参数:(1) 动力性参数:最高车速、加速时间、上坡能力、比功率和比转距(2) 燃油经济性参数(3) 汽车最小转弯直径(4) 通过性几何参数(5) 操纵稳定性参数(6) 制动性参数(7) 舒适性1-6、具有两门两座和大功率发动机的运动型乘用车(跑车),不仅仅加速性好,速度又高,这种车有的将发动机布置在前轴和后桥之间。

试分析这种发动机中置的布置方案有哪些优点和缺点?(6分)优点:(1)将发动机布置在前后轴之间,使整车轴荷分配合理;(2)这种布置方式,一般是后轮驱动,附着利用率高;(3)可使得汽车前部较低,迎风面积和风阻系数都较低;(4)汽车前部较低,驾驶员视野好缺点:(1)发动机占用客舱空间,很难设计成四座车厢;(2)发动机进气和冷却效果差第二章离合器设计2-3后备系数β:反映离合器传递发动机最大转矩的可靠程度。

选择β的根据:1)摩擦片摩损后, 离合器还能可靠地传扭矩2)防止滑磨时间过长(摩擦片从转速不等到转速相等的滑磨过程)3)防止传动系过载4)操纵轻便2-4膜片弹簧弹性特性有何特点?影响因素有那些?工作点最佳位置如何确定?答;膜片弹簧有较理想的非线形弹性特性,可兼压紧弹簧和分离杠杆的作用。

结构简单,紧凑,轴向尺寸小,零件数目少,质量小;高速旋转时压紧力降低很少,性能较稳定,而圆柱螺旋弹簧压紧力降低明显;以整个圆周与压盘接触,压力分布均匀,摩擦片接触良好,磨损均匀;通风散热性能好,使用寿命长;与离合器中心线重合,平衡性好。

一种汽车悬架主副钢板弹簧刚度分配方法

一种汽车悬架主副钢板弹簧刚度分配方法汽车悬架主副钢板弹簧刚度分配方法是为了优化汽车悬架的工作性能

而提出的一种方法。

该方法的基本思想是通过合理分配主副钢板弹簧的刚度,达到使悬架在各种路况下都能够保持合适的稳定性和舒适性的目的。

具体实现方法如下:

1.首先,采用有限元分析的方法对汽车悬架的主副钢板弹簧进行刚度

分析,并确定其初始刚度。

2.根据汽车的使用环境以及预期的工作性能,制定相应的刚度调整要求。

3.根据要求,通过加/减弹簧片或改变钢板弹簧的参数(如板宽、板厚、卷曲直径等)来实现刚度调整。

4.再次进行有限元分析,检查调整后的刚度是否符合要求。

如不符合,继续调整直到满足要求。

5.最后,进行实际的路试并进行调整,以验证分析的合理性,并确定

最终的主副钢板弹簧刚度分配值。

通过上述方法,可以实现汽车悬架主副钢板弹簧刚度的合理分配,提

高汽车的行驶稳定性和乘坐舒适性,进而提升汽车的整体性能和竞争力。

悬架系统设计计算书

3、后悬架静挠度的计算

前悬架垂向变形量(mm)

2、弹簧刚度计算 2.1、前悬架弹簧刚度计算

空载 56.15497608

半载 85.68500616

b 255.7 弹簧与下摆臂垂线的夹角(空间)a 、 rad 弹簧的刚度 N/mm

考虑在悬架系统中衬套的刚度约为悬架刚 度的15%~30%;共有衬套2个; 这里取 值为15%

后轴荷(kg)

半载

满载

单侧前悬架非簧载质量(kg)

单侧后悬架非簧载质量(kg)

前悬侧倾心高 mm

后悬侧倾心高 mm

参数值 475 460 452

819.15

857.96

950.34

900 900 1905 200 300 114 147.2928 150.33 86 120.7072 149.67

9 10 10.69 57.45

G ——弹簧材料的剪切弹性模量,这里

由于弹簧的材料为合金弹簧钢丝,所以, 取为80000 MPa;

G

i ——弹簧工作圈数,初取6.0圈;

Dm ——弹簧中径,初取130mm; d ——弹簧钢丝直径,mm。

d 由公式(5)可以得的计算公式如下 d 4 i • 8 • Dm3 • Cs G

G i Dm d 弹簧钢丝直径为:d

K m * ( H

3.2 前后悬架侧倾角刚度

1 前悬架螺旋弹簧作用的侧倾角 刚度

K s

1 2

C

s

(B p

lb n

cos )2

弹簧中心线与下控制臂的垂线的夹角 a 参数

前悬架的侧倾角刚度 K sf

N.mm/rad

考虑衬套扭转时的刚度有约为15%~20% 的影响;

deg 13.2

后悬架主副刚度的分配

后悬架主、副簧刚度的分配

货车后悬架多采用有主、副簧结构的钢板弹簧。

其悬架弹性特性曲线如图6—10所示。

载荷小时副簧不工作,载荷达到一定值(图6—10中的F K)时,副簧与托架接触,开始与主簧共同

如何确定副簧开始参加工作的载荷F K和主、副簧之间的刚度分配,受悬架的弹性特性和主、副簧上载荷分配的影响。

原则上要求车身从空载到满载时的振动频率变化要小,以保证汽车有良好的平顺性,还要求副簧参加工作前、后的悬架振动频率变化不大。

这两项要求不能同时满足。

具体确定方法有两种:第一种方法是使副簧开始起作用时的悬架挠度等于汽车空载时悬架的挠度,而使副簧开始起作用前一瞬间的挠度等于满载时悬架的挠度。

于是,可求得如。

式中,Fo和Fw分别为空载与满载时的悬架载荷。

副簧、主簧的刚度比为

(6--3)

式中,为副簧刚度;为主簧刚度。

用此方法确定的主、副簧刚度比值,能保证在空、满载使用范围内悬架振动频率变化不大,但副簧接触托架前、后的振动频率变化比较大。

第二种方法是使副簧开始起作用时的载荷等于空载与满载时悬架载荷的平均值,即=0.5(Fo+Fw),并使F。

和F K间的平均载荷对应的频率与F K和Fw间平均载荷对应的频率相等,此时副簧与主簧的刚度比为

(6—4)

图6—10 货车主、副簧为钢板弹簧结构的弹性特性

用此法确定的主、副簧刚度比值,能保证副簧起作用前、后悬架振动频率变化不大。

对于经常处于半载运输状态的车辆,采用此法较为合适。

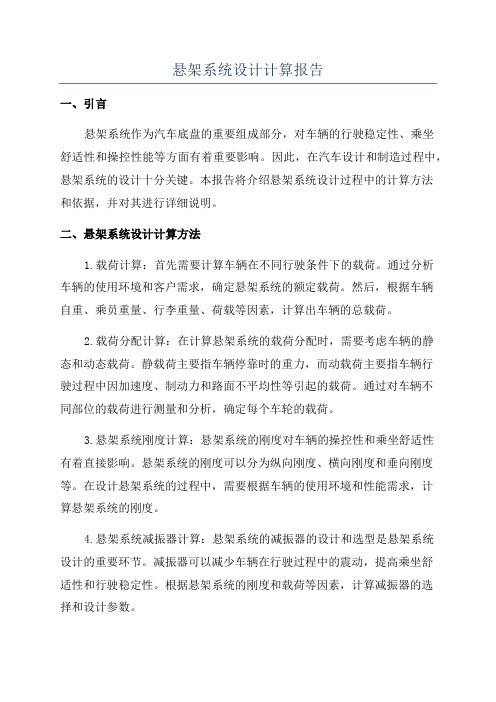

悬架系统设计计算报告

悬架系统设计计算报告一、引言悬架系统作为汽车底盘的重要组成部分,对车辆的行驶稳定性、乘坐舒适性和操控性能等方面有着重要影响。

因此,在汽车设计和制造过程中,悬架系统的设计十分关键。

本报告将介绍悬架系统设计过程中的计算方法和依据,并对其进行详细说明。

二、悬架系统设计计算方法1.载荷计算:首先需要计算车辆在不同行驶条件下的载荷。

通过分析车辆的使用环境和客户需求,确定悬架系统的额定载荷。

然后,根据车辆自重、乘员重量、行李重量、荷载等因素,计算出车辆的总载荷。

2.载荷分配计算:在计算悬架系统的载荷分配时,需要考虑车辆的静态和动态载荷。

静载荷主要指车辆停靠时的重力,而动载荷主要指车辆行驶过程中因加速度、制动力和路面不平均性等引起的载荷。

通过对车辆不同部位的载荷进行测量和分析,确定每个车轮的载荷。

3.悬架系统刚度计算:悬架系统的刚度对车辆的操控性和乘坐舒适性有着直接影响。

悬架系统的刚度可以分为纵向刚度、横向刚度和垂向刚度等。

在设计悬架系统的过程中,需要根据车辆的使用环境和性能需求,计算悬架系统的刚度。

4.悬架系统减振器计算:悬架系统的减振器的设计和选型是悬架系统设计的重要环节。

减振器可以减少车辆在行驶过程中的震动,提高乘坐舒适性和行驶稳定性。

根据悬架系统的刚度和载荷等因素,计算减振器的选择和设计参数。

5.悬架系统运动学计算:悬架系统的运动学计算是为了确定悬架系统在不同行驶状态下的主要参数,以便进行悬架系统的设计和调整。

通过对车辆的几何尺寸、运动学参数和悬架结构的分析和计算,确定悬架系统的工作范围和参数。

三、计算依据在悬架系统设计计算中,需要依据以下相关标准和原则进行设计:2.汽车悬架系统设计手册:根据汽车制造商提供的相关手册和技术资料,对悬架系统设计进行指导和计算。

3.数学和工程力学原理:在悬架系统设计计算过程中,需要运用数学和工程力学的相关原理和方法,如力学平衡、弹性力学、振动理论等,进行悬架系统的计算。

4.仿真和试验数据:通过对悬架系统的仿真分析和试验测试,获取悬架系统的相关参数和性能数据,为悬架系统的设计计算提供依据。

汽车村枓第四版答案

汽车村枓第四版答案一、名词解释1.试制设计:开发新产品(汽车),试制前进行的设计工作2.概念设计:是指从产品创意开始,到构思草图、出模型和试制出概念样车等一系列活动的全过程。

3.整车整备质量:指车上带有全部装备(包括随车工具、备胎等),加满燃料、水,但没有装货和载人时的整车质量。

4.质量系数:指汽车载质量与整车整备质量的比值,即ηm0 =me / m05.汽车轴荷分配:是指汽车在空载或满载静止状态下,各车轴对支承平面的垂直负荷。

也可以用占空载或满载总质量的百分比来表示。

6.汽车比功率:汽车所装发动机标定最大功率与汽车最大总质量之比,Pb=Pemax/ ma7.汽车比转矩:汽车所装发动机的最大转矩与汽车总质量之比,Tb= Tenax/ ma8.汽车最小转弯直径;a是指转向盘转至极限位置时,汽车前外转向轮轮辙中心在支承平面上的轨迹圆的直径。

Ogs9.汽车制动性:是指汽车在制动时,能在尽可能短的距离内停车且保持方向稳定,下长坡时能维持较低的安全车速并有在一定坡道上长期驻车的能力。

10.汽车燃油经济性:用汽车在水平的水泥或沥青路面上,以经济车速或多工况满载行驶百公里的燃油消耗量(L/ 100km)来评价。

11.离合器间隙:指离合器正常结合状态,分离套筒被回位弹簧拉到后极限位置时,为保证离合器摩擦片正常磨损过程中离合器仍能完全接合,在分离轴承和分离杠杆内端之间留有的问限。

12.离合器后备系数:离合器所能传递最大静摩擦力矩与发动机最大转矩之比。

13.传动轴的临界转速:当传动轴的工作转速接近于其弯曲固有振动频率时即出现共振现象,以致振幅急剧增加而引起传动轴折断时的转速。

14.锁紧系数:差速器的内摩擦力矩与差速器壳接受的转矩之比。

15.锥齿轮螺旋角:锥齿轮节锥表面展开图上的齿形线任意一点的切线与该点和节锥顶点连线之间的夹角。

16.悬架动挠度:从满载静平衡位置开始悬架压缩到结构允许的最大变形时,车轮中心相对车架(或车身)的垂直位移。

后悬架主副簧刚度的分配公式推导

后悬架主副簧刚度的分配公式推导要说到后悬架的主副簧刚度分配公式,这可真是一门看似简单,却又深藏玄机的学问。

嗯,别担心,今天咱们就带着轻松的心态,给大家聊聊这背后的原理和公式推导,保证你一边听一边点头,哦,原来是这么回事。

别看这玩意儿听起来有点高深,其实它和你平时开车、坐车的舒适感息息相关。

想象一下,你坐在车里,走在坑坑洼洼的路上,车子是软的像棉花糖,还是硬得像铁板?那就是后悬架的“功劳”,而主副簧刚度的分配,恰恰决定了这辆车的舒适感和操控感。

车主想要的,就是既不希望车子像坐在硬板床上,又不想每次转弯都像进了过山车。

如何找到这个平衡点?这就要从刚度谈起了。

大家知道,悬架系统就像车子的“骨骼”,它的任务就是把车轮和车身连接在一起,承受来自路面的震动,同时又要确保车轮能够贴合路面,保持稳定。

悬架中有个重要的部件就是弹簧——主要负责承受车身的重量,并且吸收路面带来的冲击。

可是,问题就来了,弹簧的刚度要怎么分配?这里说的刚度就是弹簧的“硬度”,也就是弹簧承受力的强弱。

主簧和副簧,这两者要怎么搭配才能既保证车身的舒适性,又能在高速行驶时提供足够的稳定性?这个问题,看起来很简单,但其实可得小心翼翼地算,稍微错了,车子就会变得又软又飘,或者太硬,坐上去连腰都快断了。

好,话说回来,刚度分配公式就是为了找出主副簧之间最合适的“比例”。

这就像做菜,主料和辅料的搭配得恰到好处,味道才对。

主簧负责承载车身的主要重量,而副簧则负责承载一些次要的负荷,它们共同配合,保持车身的稳定性。

你想,车轮上如果只有主簧,那整个车的重量就全压在那上面,容易造成车身震动过大,舒适性差。

而如果副簧承担的比例过大,车子又会变得太软,过弯时的支撑力不足,操控性差,开车的人容易失控。

所以,这两者的刚度分配,就像两位合伙人,要在相互之间找到最佳的配合方式。

这个公式是怎么推导的呢?我们首先要考虑到主副簧在车身上的作用力。

车轮在悬架的作用下受到来自路面的冲击,这个冲击力需要通过弹簧来吸收。

(完整word版)悬架刚度

5.1。

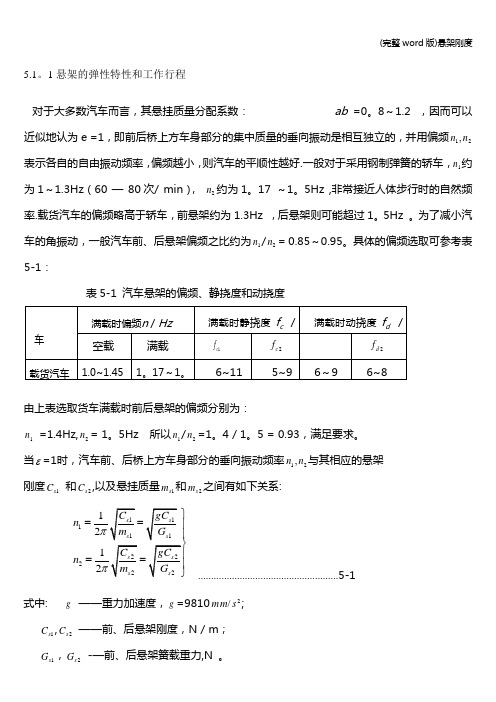

1悬架的弹性特性和工作行程对于大多数汽车而言,其悬挂质量分配系数:ab =0。

8~1.2,因而可以近似地认为e =1,即前后桥上方车身部分的集中质量的垂向振动是相互独立的,并用偏频21,n n 表示各自的自由振动频率,偏频越小,则汽车的平顺性越好.一般对于采用钢制弹簧的轿车,1n 约为1~1.3Hz (60 — 80次/ min ), 2n 约为1。

17 ~1。

5Hz ,非常接近人体步行时的自然频率.载货汽车的偏频略高于轿车,前悬架约为1.3Hz ,后悬架则可能超过1。

5Hz 。

为了减小汽车的角振动,一般汽车前、后悬架偏频之比约为1n /2n = 0.85~0.95。

具体的偏频选取可参考表5-1:表5-1 汽车悬架的偏频、静挠度和动挠度车满载时偏频 n / Hz满载时静挠度 f c / 满载时动挠度 f d /空载满载1c f 2c f2d f 载货汽车1.0~1.451。

17~1。

6~11 5~9 6~9 6~8由上表选取货车满载时前后悬架的偏频分别为:1n =1.4Hz,2n = 1。

5Hz 所以1n /2n =1。

4 / 1。

5 = 0.93,满足要求。

当ε=1时,汽车前、后桥上方车身部分的垂向振动频率21,n n 与其相应的悬架 刚度1s C 和2s C ,以及悬挂质量1s m 和2s m 之间有如下关系:11111222221212s s s s s s s s C gC n m G C gC n m G ππ⎫==⎪⎪==………………………………………………5-1式中: g ——重力加速度,g =98102/s mm ; 1s C ,2s C ——前、后悬架刚度,N / m ; 1s G ,2s G -—前、后悬架簧载重力,N 。

为了求出前后悬架的垂直刚度,必须先求出前后悬架的簧载质量m s 1 和m s 2 。

而 m s 1 和m s 2 可以通过满载时前后轮的轴荷减去前后非簧载质量得到。

汽车设计讲稿-第六章悬架设计

汽车设计讲稿-第六章悬架设计第六章悬架设计§6-1 概述:一、功用:传力、缓冲、减振:保证平顺性、操纵稳定性二、组成:弹性元件:传递垂直力,评价指标为单位质量储能等导向装置:车轮运动导向,并传递垂直力以外的力和力矩减振器:减振缓冲块:减轻车轴对车架的撞击,防止弹性元件变形过大横向稳定器:减少转弯时车身侧倾太大和横向角振动三、设计要求:1)良好的行驶平顺性:簧上质量 + 弹性元件的固有频率低;前、后悬架固有频率匹配:乘:前悬架固有频率要低于后悬架尽量避免悬架撞击车架;簧上质量变化时,车身高度变化小。

2)减振性好:衰减振动、抑制共振、减小振幅。

3)操纵稳定性好:车轮跳动时,主销定位参数变化不大;前轮不摆振;稍有不足转向(δ1>δ2)4)制动不点头,加速不后仰,转弯时侧倾角合适5)隔声好6)空间尺寸小。

7)传力可靠、质量小、强度和寿命足够。

§6-2 悬架结构形式分析:一、非独立悬架和独立悬架:二、独立悬架结构形式分析:1、评价指标:1)侧倾中心高度:A、侧倾中心:车身在通过左、右车轮中心的横向垂直平面内发生侧倾时,相对于地面的瞬时转动中心,叫侧倾中心。

B、侧倾中心高度:侧倾中心到地面的距离。

C、侧倾中心位置影响:位置高:侧倾中心到质心的距离缩短,侧向力臂和侧倾力矩↓,车身侧倾角↓;过高:车身倾斜时轮距变化大,加速轮胎车轮外倾角α磨损。

2)车轮定位参数:车轮外倾角α,主销内倾角β,主销后倾角γ,车轮前束等会发生变化。

主销后倾角γ变化大→转向轮摆振车轮外倾角α化大→直线行驶稳定性;轮距变化,轮胎磨损3)悬架侧倾角刚度A、车厢侧倾角:车厢绕侧倾轴线转动的角度B、影响:车厢侧倾角与侧倾力矩和悬架总的侧倾角刚度有关,影响操纵稳定性和平顺性4)横向刚度:影响操纵稳定性转向轴上悬架横向刚度小,转向轮易摆振,5)空间尺寸:占用横向尺寸→影响发动机布置和拆装;占用高度尺寸→影响行李箱大小和油箱布置。

汽车悬架设计

《汽车设计》电子教案

8.4 弹性元件的计算

➢8.4.3 螺旋弹簧的计算

螺旋弹簧常用于独立悬架中,它通

常只能承受垂直载荷。螺旋弹簧的主要

尺寸是平均直径D,钢丝直径d 和工作 圈数 n ,如图所示。

设计时先根据行驶平顺性的要求,

确定悬架的静挠度 fc和动挠度 fd,然后

根据导向机构特点选择杆杠比,从而换

根据气囊结构型式不同,空气弹簧可分为囊式、膜式和复合式三 种。囊式又分为单曲式、双曲式和多曲式;与膜式相比,囊式寿命较 长、制造方便,刚度较大,故常用于商用车。

23

《汽车设计》电子教案

8.4 弹性元件的计算

➢8.4.4 空气弹簧和油气弹簧的计算

2. 油气弹簧 油气弹簧是空气弹簧的一种特例,它以气体作为弹性元件,在气 体与活塞之间引入油液作为中间介质。油气弹簧的工作缸由气室和浸 在油液中的阻尼阀组成。 油气弹簧有双气室和两级压力式。

5. 钢板弹簧组装后总成弧高

L2

6.

H0

钢板弹簧强度校核

8R0

1) 汽车紧急制动时

15

《汽车设计》电子教案

8.4 弹性元件的计算

➢8.4.1 钢板弹簧的计算

6. 钢板弹簧强度校核 2) 驱动时

16

《汽车设计》电子教案

8.4 弹性元件的计算

➢8.4.1 钢板弹簧的计算

6. 钢板弹簧强度校核 3) 钢板弹簧卷耳和弹簧销的强度计算 卷耳应力为

8.5 独立悬架导向机构设计

➢8.5.3 双横臂悬架导向机构设计

1.前轮定位参数的变化 表中列出了几种国外乘用车双横臂式独立悬架的一些参数,供设

计时参考。

车牌名称

上臂长A(mm)

下臂长r(mm)

悬架设计计算

n 255.7

13.2 5.731991004 5.731991004

l 3803.9 0.230383457

4.872192353 4.872192353

前悬架弹簧钢丝直径计算

根据刘惟信主编的《汽车设计》P489,弹 簧的刚度计算公式:

Cs

Gd 4 8Dm3 • i

1、悬架刚度、偏频和静挠度的 计算

1.1、前悬架刚度、偏频和静挠 度的计算 1、前悬架的刚度计算

满载偏频 n 1.4

前悬满载簧载质量 m

66.165

前悬架的刚度 K (N/mm) 5.11969541

2、前悬架的偏频计算

n Hz

3、前悬架静挠度的计算

前悬架垂向变形量(mm)

空载 1.643696318

悬架系统设计计算书

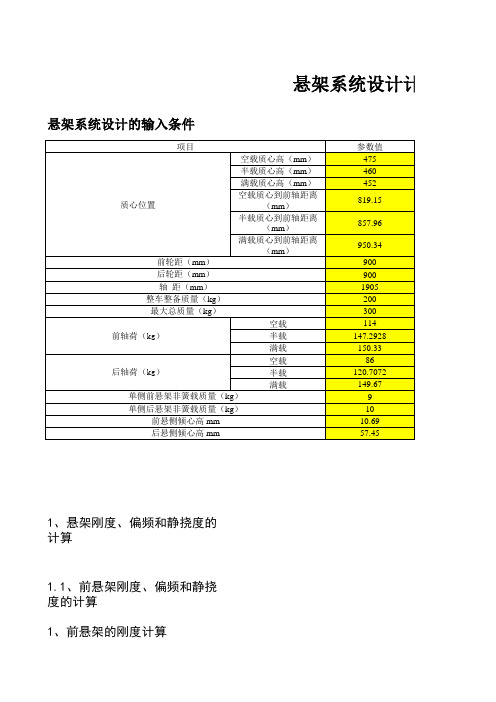

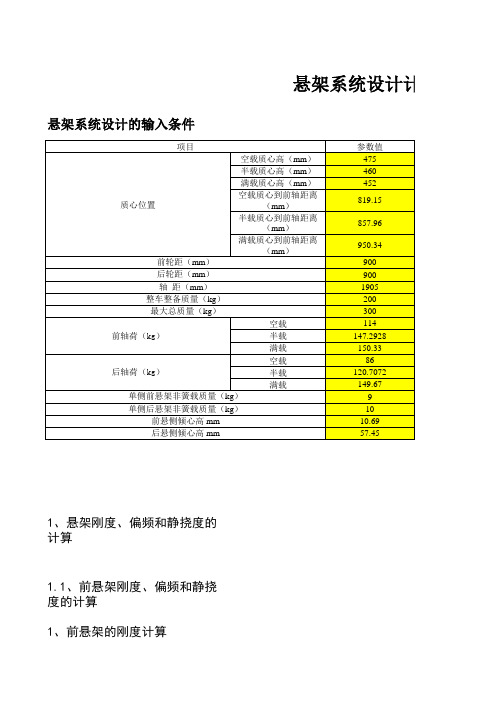

悬架系统设计的输入条件

项目

空载质心高(mm)

半载质心高(mm)

满载质心高(mm)

质心位置

空载质心到前轴距离 (mm)

半载质心到前轴距离 (mm)

前轮距(mm)

满载质心到前轴距离 (mm)

后轮距(mm)

轴 距(mm)

整车整备质量(kg)

最大总质量(kg)

空载

前轴荷(kg)

半载

满载

空载

I :稳定杆的截面惯性矩,

206000 1198.42247

d:稳定杆的直径,这里初步取: 其余参数由上图可得:

L1 mm L 2 mm L mm a mm b mm c mm

12.5

108.8 69.1 475.6

84 38 115.8

I πd 4 mm 4 64

横向稳定杆自身的角刚度Kbf N•mm/rad

汽车设计复习答案 第四版

一、名词解释1.试制设计:开发新产品(汽车),试制前进行的设计工作2.概念设计:是指从产品创意开始,到构思草图、出模型和试制出概念样车等一系列活动的全过程。

3.整车整备质量:指车上带有全部装备(包括随车工具、备胎等),加满燃料、水,但没有装货和载人时的整车质量。

4.质量系数:指汽车载质量与整车整备质量的比值,即ηm0 =m e/m05.汽车轴荷分配:是指汽车在空载或满载静止状态下,各车轴对支承平面的垂直负荷。

也可以用占空载或满载总质量的百分比来表示。

6.汽车比功率:汽车所装发动机标定最大功率与汽车最大总质量之比,P b=P emax/ m a7.汽车比转矩:汽车所装发动机的最大转矩与汽车总质量之比,T b=T emax/m a8.汽车最小转弯直径:是指转向盘转至极限位置时,汽车前外转向轮轮辙中心在支承平面上的轨迹圆的直径。

9.汽车制动性:是指汽车在制动时,能在尽可能短的距离内停车且保持方向稳定,下长坡时能维持较低的安全车速并有在一定坡道上长期驻车的能力。

10.汽车燃油经济性:用汽车在水平的水泥或沥青路面上,以经济车速或多工况满载行驶百公里的燃油消耗量(L/100km)来评价。

11.离合器间隙:指离合器正常结合状态,分离套筒被回位弹簧拉到后极限位置时,为保证离合器摩擦片正常磨损过程中离合器仍能完全接合,在分离轴承和分离杠杆内端之间留有的间隙。

12.离合器后备系数:离合器所能传递最大静摩擦力矩与发动机最大转矩之比。

13.传动轴的临界转速:当传动轴的工作转速接近于其弯曲固有振动频率时即出现共振现象,以致振幅急剧增加而引起传动轴折断时的转速。

14.锁紧系数:差速器的内摩擦力矩与差速器壳接受的转矩之比。

15.锥齿轮螺旋角:锥齿轮节锥表面展开图上的齿形线任意一点的切线与该点和节锥顶点连线之间的夹角。

16.悬架动挠度:从满载静平衡位置开始悬架压缩到结构允许的最大变形时,车轮中心相对车架(或车身)的垂直位移。

17.悬架静挠度:指汽车满载静止时悬架上的载荷Fw与此时悬架刚度c之比,即fc=Fw/c18.悬架弹性特性:悬架受到的垂直外力F与由此引起的车轮中心相对于车身位移f(即悬架的变形)的关系曲线。

悬架系统匹配设计

悬架系统匹配设计一、悬架系统概述悬架是现代汽车上重要总成之一,它把车架与车轴弹性地连接起来。

其主要任务是传递作用在车轮和车架之间的一切力和力矩,并且缓和由不平路面传给车架的冲击载荷,衰减由此引起的承载系统的振动,以保证汽车平顺地行驶。

悬架主要由弹性元件、导向机构和减振器组成(在有些悬架中还有缓冲块和横向稳定杆)。

弹性元件用来传递垂直力,并缓和由不平路面引起的冲击和振动,其种类有钢板弹簧、螺旋弹簧、扭杆弹簧、空气弹簧、油气弹簧及橡胶弹簧等。

由于钢板弹簧在悬架中可兼作导向机构用,可使悬架结构简化,且保养维修方便、制造成本低,所以货车悬架中一般都采用钢板弹簧作为弹性元件。

钢板弹簧是汽车悬架中作为汽车当中应用最广泛的弹性元件,它是由若干等宽但不等长的合金弹簧片组成的一根近似等强度的弹性梁,钢板的弹簧的第一片一般是主片,其两端弯成卷耳内装青铜、粉沫治金组成的衬套,以便用弹簧销与固定在车架的支架或吊耳作铰接连接。

钢板弹簧一般用U型螺栓固定在车桥上。

中心螺栓用以连接各片弹簧片,并保证装配时各片的相对位置。

中心螺栓距两卷耳的距离可相等也可以不等。

主片卷耳受力最严重,是薄弱处,为改善主片卷耳的受力情况,常将第二片末端也弯成卷耳,包在主片的外面(也称包耳)。

有些悬架中的钢板弹簧两端不做成卷耳,而采用其它的支承方式(比如滑块式)。

连接各构件,除了中心螺栓以外,还有若干个弹簧夹,其主要作用是当钢板弹簧反向变形时,使各片不致于相互分开,以免主片单独承载,此处,为了防止各处横向错动。

弹簧夹用铆钉铆接在下之相连的最下边弹簧的端部,弹簧的夹的两边用螺栓连接,在螺栓上有套管顶住弹簧片的两边,以免将弹簧片夹得过紧。

中螺栓套管和弹簧片之间有一定的间隙(不少于(1.5mm)。

以保证弹簧变形可以相互滑移。

钢板弹簧在载荷作用下变形时,各片有相对滑移而产生摩擦,可以促进车架的振动的衰退。

但各片的干摩擦,将使车轮所受的冲击在很大程度上传给车架,即降低了悬架的缓和冲击能力,并使弹簧片加速磨损,这是相当不利的,为了减少弹簧片之间的摩擦,在装组合钢板弹簧时,各片间需涂上石墨润滑脂,并应定期的保养。

实例-悬架系统设计计算报告

编号:悬架系统设计计算报告项目名称:国内某车型项目代码: 007编制:日期:校对:日期:审核:日期:批准:日期:汽车设计有限公司2011年11月目次1概述21.1 任务来源21.2 悬架系统基本介绍21.2.1 前悬架的结构形式21.2.2 后悬架的结构形式21.3 计算的目的32悬架系统设计的输入条件33悬架系统偏频的选取及悬架刚度计算34弹簧计算54.1 弹簧刚度的计算54.2 前螺旋弹簧钢丝直径的计算85悬架系统静挠度计算96悬架侧倾角刚度计算96.1 前悬架侧倾角刚度计算96.2 后悬架侧倾角刚度计算116.3 整车侧倾角刚度计算126.4 整车的侧倾力矩136.5 整车的纵倾计算156.5.1 纵倾角的计算157减振器参数的确定167.1 减振器阻尼系数的确定168参数列表18参考文献21悬架系统设计计算报告1概述1.1任务来源根据《新车设计开发项目协议书-007项目设计开发》的规定,悬架系统参考样车进行逆向设计。

1.2 悬架系统基本介绍该款车前悬架采用麦弗逊式独立悬架,后悬架采用整体式驱动桥钢板弹簧非独立悬架。

1.2.1 前悬架的结构形式图1 前悬架结构形式1.2.2 后悬架的结构形式图2 后悬架结构形式1.3 计算的目的通过计算,求得反映其悬架系统性能的基本特征量,为零部件开发提供参考。

计算内容主要包括悬架刚度、偏频、静挠度、动挠度、侧倾刚度和减振器阻尼等。

2悬架系统设计的输入条件表1 悬架参数列表3悬架系统偏频的选取及悬架刚度计算前后悬架固有频率的匹配应合理,对乘用车,要求前悬架固有频率略低于后悬架的固有频率,还要不允许悬架撞击车架(或车身)。

由标杆车试验数据得出(表2):表2 标杆车悬架刚度试验表由于左、右轮载做实验时存在误差,现取其平均值计算载荷,高度变化值。

由上表取值:前轴荷为556kg ,后轴荷为620kg 。

前轴荷为689kg ,后轴荷为1017kg 。

分别取对应载荷左右高度差平均值的差值得:前轴荷变化量为689-556=133kg ,位移为399.85-381.75=18.1mm ; 后轴荷变化量为1017-620=397kg ,位移为420.65-389.55 =31.1mm ; 故前悬架刚度为:(133/2×9.81)/0.0181=3.61×104 N/m 后悬架刚度为:(397/2×9.81)/0.0311=62.5×104 N/mmCn ⋅=π21 (Hz ) (1)代入样车空、满载前、后簧上质量得:前悬空载偏频n 1空= 1.38Hz ;后悬空载偏频n 2空=1.78Hz ; 前悬半载偏频n 1半= 1.27Hz ;后悬半载偏频n 2半=1.45Hz ; 前悬满载偏频n 1满= 1.22Hz ;后悬满载偏频n 2满=1.33Hz ; 标杆车:空载时前后悬架的偏频比为0.78, 半载时前后悬架的偏频比为0.88, 满载时前后悬架的偏频比为0.92。

汽车悬架系统常识——整理、综述

汽车悬架系统常识——整理、综述关于汽车悬架系统——简单知识了解李良车辆⼯程说明:1、单独的关于悬架的资料太多,将资料简化,尽可能简单些,写的不好,多多批评指正。

第⼆部分对悬架的设计和选型很有参考价值,可以看看。

2、另外搜集了⼀些关于悬架⽅⾯的资料(太多了,提供部分),也很不错。

3、有什么问题或建议多多提,我喜欢~~~~~~~~第⼀部分简单回答您提出的问题悬架的作⽤:1、连接车体和车轮,并⽤适度的刚性⽀撑车轮;2、吸收来⾃路⾯的冲击,提⾼乘坐舒适性;3、有助于⾏驶中车体的稳定,提⾼操作性能;悬架系统设计应满⾜的性能要点:1、保证汽车有良好的⾏驶平顺性;相关联因素有:振动频率、振动加速度界限值2、有合适的减振性能;应与悬架的弹性特性很好地匹配,保证车⾝和车轮在共振区的振幅⼩,振动衰减快3、保证汽车具有良好的操纵稳定性;主要为悬架导向机构与车轮运动的协调,⼀⽅⾯悬架要保证车轮跳动时,车轮定位参数不发⽣很⼤的变化,另⼀⽅⾯要减⼩车轮的动载荷和车轮跳动量4、汽车制动和加速时能保持车⾝稳定,减少车⾝纵倾(点头、后仰)的可能性,保证车⾝在制动、转弯、加速时稳定,减⼩车⾝的俯仰和侧倾5、能可靠地传递车⾝与车轮之间的⼀切⼒和⼒矩,零部件质量轻并有⾜够的强度、刚度和寿命悬架的主要性能参数的确定:1、前、后悬架静挠度和动挠度;2、悬架的弹性特性;3、(货车)后悬架主、副簧刚度的分配;4、车⾝侧倾中⼼⾼度与悬架侧倾⾓刚度及其在前、后轴的分配;5、前轮定位参数的变化与导向机构结构尺⼨的选择;悬架系统与转向系统:1、悬架机构位移的转向效应,悬架系对操纵性、稳定性的影响之⼀是悬架机构的位移随弹簧扰度⽽变所引起的转向效应。

轴转向,使⽤纵置钢板弹簧的车轴式悬架的汽车在转弯时车体所发⽣侧摆的情况下,转弯外侧车轮由于弹簧被压缩⽽后退,内侧车轮由于弹簧拉伸⽽前进,其结果是整个车轴相当原来的车轴中⼼产⽣转⾓,这种现象称为周转向。

前轮产⽣转向不⾜的效应,后轮产⽣转向过度的效应。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

货车后悬架多采用有主、副簧结构的钢板弹簧。其悬架弹性特性曲线如图6—10所示。载荷小时副簧不工作,载荷达到一定值(图6—10中的FK)时,副簧与托架接触,开始与主簧共同如何确定副簧开始参加工作的载荷FK和主、副簧之间的刚度分配,受悬架的弹性特性和主、副簧上载荷分配的影响。原则上要求车身从空载到满载时的振动频率变化要小,以保证汽车有良好的平顺性,还要求副簧参加工作前、后的悬架振动频率变化不大。这两项要求不能同时满足。具体确定方法有两种:第一种方法是使副簧开始起作用时的悬架挠度等于汽车空载时悬架的挠度,而使副簧开始起作用前一瞬间的挠度等于满载时悬架的挠度。于是,可求得如。式中,Fo和Fw分别为空载与满载时的悬架载荷。副簧、主簧的刚度比为

(6--3)

式中,为副簧刚度;为主簧刚度。

用此方法确定的主、副簧刚度比值,能保证在空、满载使用范围内悬架振动频率变化不大,但副簧接触托架前、后的振动频率变化比较大。