MTBE装置总材料表

MTBE

第一篇设计说明书第 1 章概述甲基叔丁基醚(MTBE)是一种高辛烷值汽油添加剂,用MTBE取代四乙基铅可减少环境污染。

MTBE也是一种不腐蚀、低污染、成本低的碳四分离新手段。

iC=0.5%以下的直链丁烯用作丁裂解得到的聚合级异丁烯,供丁烯橡胶使用。

含4iC=只需要进行经过简烯氧化脱氨制丁二烯的原料。

将MTBE进行分解,所得的4单蒸馏及洗涤,即可得到99.5%的高纯度异丁烯。

MTBE作为新兴的重要的化工产品,已广泛应用在法国、意大利、加拿大等国家。

在我国也有着广泛的开发前景。

1.1 MTBE生产的历史前景的沿革自1970 年Raycher发现醇和烯烃醚化反应后的数十年间,其有关文摘指导极少,但却有大量的专利指导了甲基叔丁基醚。

1973年意大利第一套10万吨/年的MTBE工业装置投产后,MTBE作为新兴汽油添加剂,引起了各国石油化学界的普遍重视,其产量每年以54%的速度增长。

MTBE工业是当今极有前途的新兴工业之一。

1979年我国才开始研究MTBE合成工业。

1983年我国第一套500万吨/年化工型MTBE工业装置建成后,增长的速度较快,已形成一定规模的生产能力。

制备MTBE的原料异丁烯的技术发展呈多样化的趋势,用一种异丁烷制异丁烯的技术生产MTBE极为理想。

总收率达95%.意大利snan公司研发了直链丁烯异构制异丁烯的新方法,MTBE增加80%.MTBE生产工艺普遍采用用酸性的离iC=在液相70~100%下通过酸性的离子交子交换树脂合成MTBE,用MeoH和4换树脂在填充床内进行。

离子交换树脂是磺化聚苯乙烯和二乙烯基苯共聚物。

用硫酸作催化剂合成MTBE的工艺也不是很理想。

催化剂蒸馏是当今MTBE 醚化工艺的发展方向,世界公认的MTBE生产技术元老意大利斯拉姆公司的Paret Giancalo等人对新技术作了改进,采用六块塔盘的泡罩踏,将催化剂支撑体系设计的更为合理。

1987年底用于甲醇和异丁烯摩尔为简化。

甲基叔丁基醚(MTBE)工艺

万吨/年MTBE 装置工艺设计摘要:简述甲基叔丁基醚(MTBE)生产的工艺流程,对国内外MTBE 生产工艺进行对比,阐述了本装置相对于传统装置的优势。

甲基叔丁基醚是汽油的一种无毒添加剂,也可作为二次加工化工产品的原料,对于国民经济发展具有重要作用。

甲基叔丁基醚(MTBE)装置是一个催化反应与精馏操作相结合的装置。

整套装置涵盖筒式催化反应技术及催化精馏技术等先进理念,融合国内外先进技术。

它包括筒反、催化精馏[1][2]、甲醇水洗回收三个单元。

其中催化精馏技术较为先进,正在逐渐应用到化工生产中。

整套装置具有操作方便、投资小、节约能源的特点。

关键词:甲基叔丁基醚;甲醇;混合碳四;催化精馏tons / year MTBE plant process design Abstract:Description methyl tert-butyl ether (MTBE) production process,MTBE production processes at home and abroad to compare,described the device as opposed to the advantages of conventional devices.Methyl tert-butyl ether is a non-toxic gasoline additive, but also can be used as secondary processing chemical products, raw materials play an important role for national economic development.Methyl tert-butyl ether (MTBE) device is a catalytic reaction and distillation operations combined device. Cover the entire cylindrical catalytic reaction device technology and advanced concept of catalytic distillation technology, integration of advanced technology at home and abroad. It consists of anti-cylinder, catalytic distillation, methanol washing recovery of three modules. One catalytic distillation technology is more advanced, is gradually applied to thechemical into the births. Whole device has easy operation, low investment, energy-saving features.Key Word:Methyl tert-butyl ether;Methanol;Hybrid Carbon 4;Catalytic distillation目录一、绪论·4(一)概况·4(二)工艺简介·4(三)国外生产工艺·4(四)国内生产工艺·5(五)生产原理及主要影响因素·6 二、物料说明·7(一)甲醇·7(二)混合碳四·8(三)甲基叔丁基醚·8(四)副产物·9三、工艺流程及说明·9(一)筒式反应单元工艺流程·9 (二)催化精馏单元工艺流程·9 (三)甲醇回收单元工艺流程·10四、工艺流程图及说明·10五、化学反应·12六、物料平衡计算·13七、三废治理·14八、安全生产特点·14九、总结·15十、参考文献·16一、绪论:(一)概况本甲基叔丁基醚(MTBE)装置是万吨/年生产装置,对石油裂解气中混合碳四深加工项目。

MTBE装置生产原理及工艺流程

采用环保技术和清洁生产工艺,降低能耗和资源消 耗,减少污染物排放。

03

建立环保监测和报告制度,及时向相关部门报送环 保数据和信息。

THANKS FOR WATCHING

感谢您的观看

详细描述

原料的配比对于化学反应的平衡和速率具有重要影响,进而 影响产品的收率和质量。因此,需要精确控制原料配比,确 保其在工艺要求的范围内,以获得最佳的工艺效果。

05 安全与环保注意事项

安全操作规程

操作人员需经过专业培训,熟悉装置操作规程和 安全注意事项。

操作过程中应严格遵守工艺流程和安全操作规程, 确保生产安全。

MTBE装置生产原理及工艺流程

目 录

• MTBE装置简介 • MTBE生产原理 • MTBE装置工艺流程 • 工艺流程中的关键控制点 • 安全与环保注意事项

01 MTBE装置简介

MTBE的化学结构

甲基叔丁基醚(MTBE)是一 种有机化合物,其化学式为 C5H12O,结构简式为 CH3OC(CH3)3。

甲醇的合成原理

甲醇的合成主要通过一氧化碳和氢气 的反应制得,反应方程式为 CO+2H2→CH3OH。

甲醇的合成需要在高温高压条件下进 行,同时需要严格控制反应温度和压 力,以获得高收率、高纯度和低能耗 的合成效果。

在甲醇合成过程中,催化剂的选择同 样重要,常用的催化剂包括锌铬催化 剂、铜基催化剂和贵金属催化剂等。

分离过程

利用蒸馏原理,将MTBE从反应液 中分离出来,收集MTBE产品。

产品储存

将分离出的MTBE产品储存于指定 容器中,进行质量检测和包装,确 保产品质量符合要求。

04 工艺流程中的关键控制点

温度控制

总结词

温度控制是MTBE装置生产中的重要环节,它直接影响产品的质量和产量。

MTBE分子量

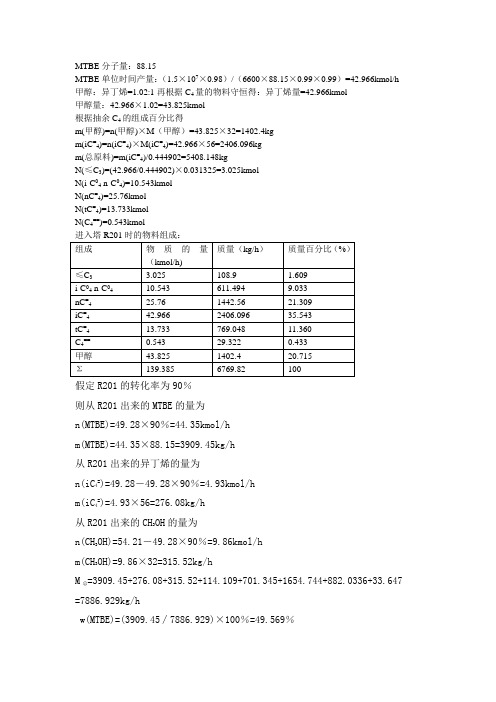

MTBE分子量:88.15MTBE单位时间产量:(1.5×107×0.98)/(6600×88.15×0.99×0.99)=42.966kmol/h 甲醇:异丁烯=1.02:1再根据C4量的物料守恒得:异丁烯量=42.966kmol甲醇量:42.966×1.02=43.825kmol根据抽余C4的组成百分比得m(甲醇)=n(甲醇)×M(甲醇)=43.825×32=1402.4kgm(iC=4)=n(iC=4)×M(iC=4)=42.966×56=2406.096kgm(总原料)=m(iC=4)/0.444902=5408.148kgN(≤C3)=(42.966/0.444902)×0.031325=3.025kmolN(i-C04 n-C04)=10.543kmolN(nC=4)=25.76kmolN(tC=4)=13.733kmolN(C4==)=0.543kmol进入塔R201时的物料组成:质量(kg/h)质量百分比(%)组成物质的量(kmol/h)≤C3 3.025 108.9 1.609i-C04 n-C0410.543 611.494 9.033nC=425.76 1442.56 21.309iC=442.966 2406.096 35.543tC=413.733 769.048 11.360C4==0.543 29.322 0.433甲醇43.825 1402.4 20.715Σ139.385 6769.82 100假定R201的转化率为90%则从R201出来的MTBE的量为n(MTBE)=49.28×90%=44.35kmol/hm(MTBE)=44.35×88.15=3909.45kg/h从R201出来的异丁烯的量为=)=49.28-49.28×90%=4.93kmol/hn(iC4=)=4.93×56=276.08kg/hm(iC4OH的量为从R201出来的CH3n(CHOH)=54.21-49.28×90%=9.86kmol/h3OH)=9.86×32=315.52kg/hm(CH3M=3909.45+276.08+315.52+114.109+701.345+1654.744+882.0336+33.647 总=7886.929kg/hw(MTBE)=(3909.45∕7886.929)×100%=49.569%w(iC4=)=(276.08∕7886.929)×100%=3.500%w(CH3OH)=(315.52∕7886.929)×100%=4.001%w(≤C3)=(114.109∕7886.929)×100%=1.447%w(i-C40,n-C40)=(701.345∕7886.929)×100%=8.892%w(tC4=)=(882.0336∕7886.929)×100%=11.1835%w(C4==)=(33.647/7886.929)×100%=0.427%w(nC4=)=1-49.569%-3.500%-4.001%-1.447%-8.892%-11.1835%-0.427%=20.9805%进入R202的物料组成组成物质的量(kmol/h) 质量(kg/h) 百分含量(%)≤C33.1697 114.109 1.447i-C40,n-C4012.0922 701.345 8.892nC4=29.5490 1654.744 20.9805iC4= 4.93 276.08 3.500tC4=15.7506 882.0336 11.1835C4==0.623133.6470.427CH3OH 9.86 315.52 4.001 MTBE 44.35 3909.45 49.569 总计120.3246 7886.929 100物料加入R-201、R-202反应,反应的转化率为92%N(iC=4)剩余量=42.966×(1-0.92)=7.734kmolN(甲醇)剩余量=43.835-39.52872=4.296kmolN(≤C3)剩余量=3.025kmolN(i-C04 n-C04)剩余量=10.543kmolN(nC=4)剩余量=25.76kmolN(tC=4)剩余量=13.733kmolN(C4==)剩余量=0.543kmolR-202出料时的物料组成组成物质的量(kmol/h) 质量(kg/h)质量百分比(%)≤C3 3.025 108.9 1.514i-C04 n-C0410.543 611.494 8.029nC=425.76 1442.56 20.036iC=47.734 433.104 6.015tC=413.733 769.048 10.825C4==0.543 29.322 0.414甲醇 4.296 137.472 1.940MTBE 40.319 3554.120 50.157Σ105.953 7086.02 100再物料进入反应精馏塔C-201/1、C-201/2;前加补甲醇,要求进精馏塔时甲醇:异丁烯=5:1 补加甲醇量=<N(iC=4)剩余量×5>-N(甲醇)剩余量=7.734×5-4.296=34.374kmolm(甲醇补加)=34.374×32=1099.968kg进入精馏塔C-201/1时物料组成组成物质的量(kmol/h) 质量(kg/h)质量百分比(%)≤C3 3.025 108.9 1.330i-C04 n-C0410.543 611.494 7.407nC=425.76 1442.56 17.622iC=47.734 433.104 5.291tC=413.733 769.048 9.359C4==0.543 29.322 0.358甲醇38.67 1237.44 15.117MTBE 40.319 3554.120 43.417Σ140.327 8185.988 100经精馏塔反应,物料转化率为99%N(iC=4)剩2=42.966×(1-0.99)=0.42966kmolN(甲醇)剩2=(43.835-42.966×0.99)+34.374=35.633kmolN(≤C3)剩2=3.025kmolN(nC=4)剩2=25.76kmolN(tC=4)剩2=13.733kmolN(C4==)剩2=0.543kmolN(MTBE)=42.966×0.99=42.53634kmolm(MTBE)=42.53634×88.15=3749.578mg经C-202、C-203分离出的物料组成组成物质的量(kmol/h) 质量(kg/h)质量百分比(%)≤C3 3.025 108.9 1.363i-C04 n-C0410.543 611.494 7.625nC=425.76 1442.56 18.052iC=40.42966 24.061 0.367tC=413.733 769.048 9.624C4==0.543 29.322 0.367甲醇35.663 1141.216 14.281MTBE 43.53634 3837.728 43.024 Σ133.233 7991.329 100综合计算:刚开始投加原料量5408.148kg,投加甲醇量1402.4kg二次投加甲醇量1099.968kg分离出MTBE的量3837.728kg废物料量=5408.148+1402.4+1099.968-3837.728=4072.788kg。

MTBE装置概况(九江石化)

2万吨/年甲基叔丁基醚装置(MTBE)流程简介1 车间简介2万吨/年MTBE装置于1994年破土动工,95年7月投产产出合格的MTBE产品,在开工运行一月后由于市场原因装置停工,至2000年7月装置重新开工并产出合格产品装置现有倒班职工37人(两套气分、MTBE),(溶脱车间管理人员29人),目前实行五班三倒。

在卓越文化的引领下,溶脱人卓越理念:卓越引领、和谐融通、强基固本、同创一流。

2 装置概况本装置以气分装置所产的碳四(C4)馏份和甲醇为原料。

装置的公称规模为2万吨/年MTBE产品。

本装置采用一反三塔流程结构,完成MTBE的合成及产品分离。

其中在催化蒸馏塔采用了先进的工艺,MTBE产品合成及产品分离同时进行,充分利用了合成反应的反应热,降低了装置能耗。

3、工艺原理本装置原料为甲醇和碳四混合液。

甲醇自酸碱罐区来,碳四自气分来。

混合碳四与甲醇混合后进入装置预反应器(R201),在催化剂作用下初步反应,生成MTBE。

生成的MTBE与未反应的甲醇和碳四以汽液混相状态进入催化蒸馏部分(塔201)。

在催化蒸馏塔(塔201)。

在反应段中,iC4=与CH3OH继续反应生成MTBE。

CH3OH与未反应C4从塔顶馏出,进入下游甲醇萃取塔(塔202)。

塔201底部为MTBE产品,送往MTBE产品罐贮存。

在甲醇萃取塔(塔202),甲醇与未反碳四混合液,今行萃取。

塔顶为萃取出的未反碳四,出装置作为民用液化气出厂。

塔底为甲醇水溶液进入下游甲醇回收塔(塔203)回收。

在甲醇回收塔(塔203),利用蒸馏原理,把甲醇从水中蒸馏出来,塔顶为甲醇返回装置甲醇罐,塔底为水,作为装置萃取水循环使用。

4、装置主要设备单元图1图1中左侧为预反应器,预反应器R-201中装有6吨干剂离子交换树脂催化剂,该树脂既是原料净化剂,又是合成反应的催化剂。

反应进料以适宜温度(35~40℃)进入R-201后,进料中的CH3OH与iC4=反应生成MTBE,同时伴有少量副反应生成物TBA、DIB、DME生成。

甲基叔丁基醚

第一章绪论1.1概述甲基叔丁基醚(MTBE)是一种高辛烷值汽油添加剂,用MTBE取代四乙基铅可减少环境污染。

MTBE也是一种不腐蚀、低污染、成本低的碳四分离新手段。

裂解得到的聚合级异丁烯,供丁烯橡胶使用。

含异丁烯0.5%以下的直链丁烯用作丁烯氧化脱氨制丁二烯的原料。

将MTBE进行分解,所得的异丁烯只需要进行经过简单蒸馏及洗涤,即可得到99.5%的高纯度异丁烯。

MTBE作为新兴的重要的化工产品,已广泛应用在法国、意大利、加拿大等国家。

在我国也有着广泛的开发前景。

1.1.1 MTBE生产历史和生产前景自1970 年Raycher发现醇和烯烃醚化反应后的数十年间,有关文摘指导极少,但却有大量的专利指导了甲基叔丁基醚。

1973年意大利第一套10万吨/年的MTBE工业装置投产后,作为新兴汽油添加剂,MTBE引起了各国石油化学界的普遍重视,其产量每年以54%的速度增长。

MTBE工业是当今极有前途的新兴工业之一。

1979年我国才开始研究MTBE合成工业。

1983年我国第一套500万吨/年化工型MTBE 工业装置建成后,增长的速度较快,已形成一定规模的生产能力。

制备MTBE的原料异丁烯的技术发展呈多样化的趋势,用一种异丁烷制异丁烯的技术生产MTBE极为理想。

总收率达95%.MTBE生产工艺普遍采用用酸性的离子交换树脂合成MTBE,用MeoH和异丁烯在液相70~100%下通过酸性的离子交换树脂在填充床内进行。

离子交换树脂是磺化聚苯乙烯和二乙烯基苯共聚物。

我国继齐鲁5500吨/年MTBE装置投产后,上海燕山、吉化、浙江、抚顺等MTBE工业装置相继投产。

第一套采用催化蒸馏新工艺的4万吨/年MTBE工业装置建成投产,标志着我国生产工艺水平达到80年代国际先进水平。

现在的中国石油吉林分公司的MTBE生产水平已达到5万吨/年.1.1.2 设计依据【12】根据要求,设计年产5万吨MTBE的生产工艺。

由于MTBE取代四乙基铅可减少环境污染,且用途广泛,促使世界各国对MTBE的需求量日益增加,因此世界各国在寻求更先进的方法,投资建厂生产MTBE。

50000吨MTBE计算说明书

目录摘要3Abstract41 物料衡算51.1 全车间的物料衡算51.2 R-101物料衡算51.3 产品精馏塔物料衡算71.4萃取塔物料衡算81.5甲醇回收塔物料衡算92能量衡算92.1基础数据92.2 E-101热量衡算112.3R-101热量衡算122.4 E-104热量衡算132.5 E-105热量衡算142.6 T-0101热量衡算142.7 E-108热量衡算153 反应器工艺设计163.1反应器一段163.2反应器二段物料衡算表173.3反应器三段物料衡算183.4反应器各段热量衡算193.4.1基础数据193.4.2R-101一段热量衡算193.4.3R-101二段热量衡算193.4.4R-101三段热量衡算193.5反应器各段的密度的计算203.5.1 R-101一段平均密度213.5.2 R-101二段平均密度213.5.3 R-101三段平均密度213.6催化剂用量与床层高度的设计计算223.6.1基础数据和公式223.6.2催化剂各段的填充体积223.6.3反应器直径的确定233.6.4反应器高度的计算264 精馏塔的工艺设计274.1物料平衡274.2各部分温度的计算274.2.1物性参考的计算274.2.2 各部分温度的计算294.3回流比和理论塔板数314.3.1回流比的计算314.3.2最小回流比的计算324.3.3最小理论板数324.4进料位置334.5塔高和塔径的计算344.6气液负荷计算365设备计算与选型375.1换热器的设计计算375.1.1基本条件与数据385.1.2设计方案385.1.3物性数据385.1.4计算总传热系数395.1.5计算传热面积405.1.6工艺结构尺寸405.2换热器的校核425.2.1热量校核425.2.2换热器的流动阻力校核445.3泵的选型455.4进口管路阻力465.5出口管路阻力计算475.6全管路阻力计算486经济分析496.1流动资金的估算496.2成本估算496.3税金和利润517结论52参考文献53附录Ⅰ54附表154附表255附表357附表459附表561附表663附录Ⅱ65泡点温度计算程序框图65摘要化学工业在我国发展十分迅速,MTBE作为汽油添加剂,主要作用是提高汽油的辛烷值,是大宗化工产品中很重要的产品。

ASPEN-0-13-ASPEN_MTBE装置

MTBE装置流程模拟计算一、工艺流程简述MTBE(甲基叔丁基醚)是理想的高辛烷值汽油添加剂,是近20年长盛不衰、销售量最大、发展最快的化学品。

含10%MTBE的汽油能使燃料消耗下降7%左右。

除了增加汽油含氧量外,还可以促进清洁燃烧,减少汽车有害气体排放对大气的污染。

但是MTBE极易溶解于水,当地下储油罐泄漏或汽油溢撒至地面时,MTBE分子会比汽油中的其他成分更快地穿过土壤进入地下水,即使在浓度很低的情况下,也会导致水质恶臭。

美国地质调查表明,使用新配方汽油的地区中20%地下水检测到MTBE,而未使用新配方汽油的地区只有约2%的地下水检测到MTBE。

近年来美国联邦研究部门展示MTBE是可能对人类致癌的物质。

美国加利福尼亚州已决定在2002年12月31日后禁止使用MTBE。

根据这一趋势,美国其它州也可能在不久的将来限用或禁用。

欧洲的汽油储罐主要为地上罐,与美国的情况不同,所以一直未采取限制措施。

我国国内MTBE的需求,主要受国内外高标号汽油需求的影响。

2000年国家公布了新标准汽油的质量标准,其中增加了苯含量,芳烃含量和烯烃含量的测定项目,规定汽油中烯烃含量不大于35%,另外还有氧含量的指标要求。

目前,国内新标准清洁汽油的产量还不高,因此要全面适应2003年1月1日起在全国范围内实施新标准清洁汽油的要求,就需要大量生产新标准清洁汽油的添加剂,所以近几年内作为高辛烷值汽油主要调和组分MTBE的需求量还会有所增加。

自1973年世界上第一套年产10万吨的MTBE装置在意大利建成投产以来,我国从上世纪70年代末80年代初开始进行合成MTBE技术的研究。

至1984年,我国第一套以固定床列管式反应器为基础的年产5500吨工业实验装置在齐鲁石化公司橡胶厂建成投产,经过多年生产实践和不断的技术改进,目前我国MTBE生产技术有:固定床技术、膨胀床技术、催化蒸馏技术、混相床和混合反应蒸馏等多种生产技术。

生产规模也从年产千吨扩大到年产14万吨,先后有6种生产技术成功地用于我国的近40套MTBE装置,技术水平达到当前世界先进水平。

mtbe生产信息

一般炼厂用于制造MTBE的C4原料主要来自催化裂化装置产生的C4组分,其主要组成为:异丁烯含量大约在15%~20%之间,异丁烷含量大约在40%~45%之间,其余为正丁烷和其他C4烯烃。

由于原料在气体分离时经过脱硫和水洗,因此含水量较高。

水溶性金属离子如纳、钾、镁、铁等总含量有时可能会较高,这些金属阳离子进入催化剂后,会与催化剂中的磺酸根结合,生成磺酸盐,使催化剂失去酸性而使活。

异丁烯CAS号115-11-7

mtbeCAS NO.:1634-04-4

MTBE一般是以甲醇和异丁烯为原料,借助酸性催化剂合成,其中催化剂在工业上用得最多的是树脂催化剂。

其中由于异丁烯的来源不同而形成了不同的合成路线。

异丁烯的来源:

- 裂解制乙烯副产的C4馏分

-炼油厂催化裂化装置副产的C4馏分

- 以正丁烷为原料经异构化和脱氢制得

合成MTBE的催化剂:

- 杂多酸及其盐类

- 氢氟酸

- 硫酸

-苯乙烯系阳离子交换树脂

- 固体酸

-分子筛

反应方程式:

MTBE的反应是一个选择性加成反应,烯烃中的叔碳原子在酸性催化剂的存在下形成正碳离子,再与醇结合形成醚。

其反应是一个可逆放热反应。

MTBE

2020/3/23

序号

13

R-202出 分析项目 1 CH3OH 2 TBA 3 MTBE 4 MSBE 5 DIB 6 C3 7 iC4* 8 nC4* 9 tC4= 10 nC4= 11 iC4= 12 cC4= 13 C4== 14 C5 15 x

化验结果 6.64 0.24 52.04 0.25 0.04 0.19 2.44 6.65 6.02 21.26 1.3 2.9 0.03

R-201出口

序号

分析项目

化验结果

1 CH3OH

9.48

2 TBA

0.36

3 MTBE

49.43

4 MSBE

0.25

5 DIB

0.06

6 C3

0.23

7 iC4*

2.5

8 nC4*

6.5

9 tC4=

6.04

10 nC4=

21.79

11 iC4=

0.46

12 cC4=

2.88

13 C4==

0.03

14 C5

0.56(C4比重)]/56

R以1.15计算,根据碳四进料计算甲醇量 一反甲醇进料量=一反碳四进料量(L/H)

× V-103异丁烯含量 ×0.46

2020/3/23

27

R=

[二反进料甲醇量(L/H)X 0.8(甲醇比重)]/32 [二反碳四进料量(L/H)X 原料碳四异丁烯含量

X 0.56(C4比重)]/56

℃

操作压力

Mpa

催化蒸馏塔

操作温度(顶/底)

℃

操作压力

Mpa

回流比

水萃取塔

操作温度

℃

操作压力

Mpa

MTBE装置生产原理及工艺流程

顶部的萃余C4被萃取剂冷却至40℃以 下进入R207。底部含CH3OH 3~10%的水 溶液进入甲醇回收塔T203。塔顶气相经 H206冷凝、冷却到40℃进入回流罐R202, 不凝部分由罐顶放入大气,罐内物料用 B203升压后一部分送回T203塔顶作为回 流,一部分返回原料罐R101作原料循环使 用。

二段反应器的一个调节重点就是要保 证一定数量(30kg/和)的新鲜甲醇进料, 再二段反应器内及易发生异构化反应,即 正丁烯转化为顺反丁烯,醇烯比越小、反 应温度越高这种异构化反应进行的越剧烈, 当发生异构化反应时可以通过补充大量新 鲜甲醇的办法来终止异构化反应,但是在 这个过程中要保证反应温度,否则MTBE 合成反应也会受到影响,使异丁烯转化率 不够而影响到粗丁烯产品质量。

采用此操作参数的目的是因为甲醇与 催化剂间形成氢键,甲醇的脱附比较困难, 由于甲醇对催化活性中心的笼壁,反应进 行的比较困难,以上所作的一切调整都是 为了提高反应温度的,反应温度的提高加 速了甲醇的脱附,同时也提高了催化剂催 化活性,使得投料初期能够获得满意的转 化率。

☆二段反应器的调整

反应压力的选择与反应温度的关系不 很明显,但是降低操作压力仍然有利于反 应热的取出,所以压力一般不控制的太高, 压力也不能控制过低,压力控制的过低反 应器内气相含量增加,容易导致T202进料 量的不稳定,进而影响到T202的操作稳定, 引起界面的剧烈变化,并可能导致萃取液 中夹带碳四。

☆MTBE装置的作用

MTBE装置生产两种产品,一种是 MTBE,另一种是粗丁烯。MTBE合成反应 的直接结果是获得MTBE,间接结果是将 正丁烯和异丁烯分离开来,由于正丁烯和 异丁烯的相对挥发度接近1,因此用常规 的精馏方法难于分离,因此采用合成 MTBE的化学方法进行分离,是目前普遍 采用的分离方法。

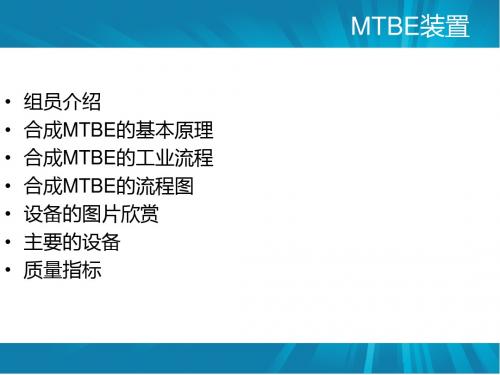

MTBE装置

合成MTBE的工艺流程

1.催化蒸馏(CATAFRACT)与利技术,使反 应不分馏在一个塔内进行,简化了工艺流程,降 低了投资不能耗。该技术的特点是催化剂散装在 催化蒸馏塔中部反应段的床层中,结构简单,投 资小,反应效率高,异丁烯转化率可达到99.5% 以上。

合成MTBE的工艺流程

• 2.混相反应(MPR)技术的特点是原料预加热 到能够引发反应的温度后进入反应器顶部,然后 向下流动,通过催化剂床层进行反应,随着反应 的进行产生的反应热使物料温度上升,直至部分 汽化,反应处于汽-液混相状态,床层温度保持稳 定。该技术中异丁烯转化率可达92%~96%。

组员介绍

• 组长:连纯花 • 组员:陈佳琪, 伍美媚, 张达云, 叶国鼎, 林嘉琪, 李健恒, 潘洲义, 陈志良, 陈辉, 吴绍强

合成MTBE的基本原理

1.反应方程式

2.主要的副反应

2.1若甲醇含量高,甲醇脱水生成DME(二甲醚) 2.2若异丁烯含量高,自身缩合生成DIB(二聚物) 2.3若原料含水,异丁烯不水反应生成TBA(叔丁醇)

合成MTBE的工艺流程

• 3.混相反应蒸馏(MRD)技术包括MRD-A和 MRD-B技术。MRD-A是在反应蒸馏塔中部设一 个混相反应段,原料经一个混相反应段反应后, 转化率即可达到92%~96%。MRD-B技术是 MRD-A技术不CATAFRACT技术的结合,在中部 反应段的下部是一个混相反应床,经混相反应后 的汽相物料不来自下部汽提段的汽相物料一起向பைடு நூலகம்上流动,通过重叠放置的若干个CATAFRACT床 层进一步反应,使总转化率达99.5%以上。

混相反应mpr技术的特点是原料预加热到能够引发反应的温度后进入反应器顶部然后向下流动通过催化剂床层进行反应随着反应的进行产生的反应热使物料温度上升直至部分汽化反应处于汽液混相状态床层温度保持稳定

MTBE简介

2.5万吨/年甲基叔丁基醚装置的运行分析东明石化集团于2005年7月建成投产的2.5万吨/年MTBE装置,由中国石油华东设计院设计,采用膨胀床-共沸蒸馏组合新工艺,属于典型的一反四塔流程。

1. 工艺技术简介采用膨胀床反应技术合成MTBE的工艺流程为:混合碳四物料中异丁烯与甲醇以一定比例混合,预热到一定温度后从反应器底部进入反应器,在催化剂作用下进行反应。

为了控制反应温度,反应后的部分物料经冷却后循环至反应器底部;MTBE产品在共沸蒸馏塔中分离,未反应的甲醇经水萃取后,到甲醇回收塔回收。

该技术的特点是反应器结构简单,催化剂膨胀扰动,有利于反应过程中的传质和传热,从而减少副反应;但是催化剂使用效率低,反应热不能利用;异丁烯转化率为90%~95% 。

本装置设计异丁烯转化率为90% 。

本装置所用催化碳四原料和甲醇,经过强酸性离子交换树脂催化作用合成MTBE,具有如下工艺特点:(1) 为防止混合C4原料中碱性物质和金属阳离子使催化剂中毒,在C4馏分进入反应器前需除去部分水溶性碱及金属阳离子,使其含量在2ppm以下。

(2) 膨胀床反应器C4馏分中的异丁烯和甲醇在一定的温度和压力下醚化生成MTBE。

主反应是液相中的可逆放热反应,在主反应条件下还可生成少量叔丁醇,异丁烯的低聚物,两者也有较高的辛烷值,可以随同MTBE一起调入汽油.本装置以气分装置的催化碳四馏分和外购甲醇为原料生产MTBE,设计规模是在碳四原料中异丁烯含量为17-20% (Wt%)基准条件下,设计正常负荷时年加工原料碳四9.032万吨,年消耗工业甲醇8540吨,年产MTBE 23890吨。

2. 原料与质量过程控制2005年8月12日-16日期间,MTBE装置《生产质量分析指标》和《操作记录》显示,该装置开工后,工业甲醇性质稳定;原料混合碳四中异丁烯含量13-15%,碳三含量1-9%,C5含量5-15%,并时高时低(均为质量分数),波动频繁;MTBE产品中叔丁醇、二甲醚、MSBE、TAME等副产物较多,MTBE纯度偏低(一般 65-85%)。

MTBE装置物料性质

MTBE装置物料性质C4正丁烷2.对环境的影响:一、健康危害侵入途径:吸入。

健康危害:高浓度有窒息和麻醉作用。

二、毒理学资料及环境行为急性毒性:LC50658000ppm,4小时(大鼠吸入);人吸入23.73g/m3×10分钟,嗜睡、头晕、严重者昏迷。

亚急性和慢性毒性:动物吸入25.2、116、332、800mg/m3,未见中毒反应。

危险特性:易燃。

与空气混合能形成爆炸性混合物,遇热源和明火有燃烧爆炸的危险。

与氧化剂接触会猛烈反应。

气体比空气重,能在较低处扩散到相当远的地方,遇明火会引着回燃。

燃烧(分解)产物:一氧化碳、二氧化碳。

3.现场应急监测方法:气体检测管法4.实验室监测方法:气相色谱法,参照《分析化学手册》(第四分册,色谱分析),化学工业出版社5.环境标准:前苏联车间空气中有害物质的最高容许浓度 300mg/m3前苏联(1975)居民区大气中有害物最大允许浓度200mg/m3(最大值)6.应急处理处置方法:一、泄漏应急处理迅速撤离泄漏污染区人员至上风处,并进行隔离,严格限制出入。

切断火源。

建议应急处理人员戴自给正压式呼吸器,穿消防防护服。

尽可能切断泄漏源。

用工业覆盖层或吸附/吸收剂盖住泄漏点附近的下水道等地方,防止气体进入。

合理通风,加速扩散。

喷雾状水稀释、溶解。

构筑围堤或挖坑收容产生的大量废水。

如有可能,将漏出气用排风机送至空旷地方或装设适当喷头烧掉。

漏气容器要妥善处理,修复、检验后再用。

二、防护措施呼吸系统防护:一般不需要特殊防护,但建议特殊情况下,佩带自吸过滤式防毒面具(半面罩)。

眼睛防护:一般不需要特别防护,高浓度接触时可戴安全防护眼镜。

身体防护:穿防静电工作服。

手防护:戴一般作业防护手套。

其它:工作现场严禁吸烟。

避免长期反复接触。

进入罐、限制性空间或其它高浓度区作业,须有人监护。

三、急救措施吸入:迅速脱离现场至空气新鲜处。

保持呼吸道通畅。

如呼吸困难,给输氧。

如呼吸停止,立即进行人工呼吸。

MTBE分子量

MTBE分子量:88.15MTBE单位时间产量:(1.5×107×0.98)/(6600×88.15×0.99×0.99)=42.966kmol/h 甲醇:异丁烯=1.02:1再根据C4量的物料守恒得:异丁烯量=42.966kmol甲醇量:42.966×1.02=43.825kmol根据抽余C4的组成百分比得m(甲醇)=n(甲醇)×M(甲醇)=43.825×32=1402.4kgm(iC=4)=n(iC=4)×M(iC=4)=42.966×56=2406.096kgm(总原料)=m(iC=4)/0.444902=5408.148kgN(≤C3)=(42.966/0.444902)×0.031325=3.025kmolN(i-C04 n-C04)=10.543kmolN(nC=4)=25.76kmolN(tC=4)=13.733kmolN(C4==)=0.543kmol进入塔R201时的物料组成:组成物质的量质量(kg/h)质量百分比(%)(kmol/h)≤C3 3.025 108.9 1.609i-C04 n-C0410.543 611.494 9.033nC=425.76 1442.56 21.309iC=442.966 2406.096 35.543tC=413.733 769.048 11.360C4==0.543 29.322 0.433甲醇43.825 1402.4 20.715Σ139.385 6769.82 100假定R201的转化率为90%则从R201出来的MTBE的量为n(MTBE)=49.28×90%=44.35kmol/hm(MTBE)=44.35×88.15=3909.45kg/h从R201出来的异丁烯的量为n(iC4=)=49.28-49.28×90%=4.93kmol/hm(iC4=)=4.93×56=276.08kg/h从R201出来的CH3OH的量为n(CH3OH)=54.21-49.28×90%=9.86kmol/hm(CH3OH)=9.86×32=315.52kg/hM总=3909.45+276.08+315.52+114.109+701.345+1654.744+882.0336+33.647 =7886.929kg/hw(MTBE)=(3909.45∕7886.929)×100%=49.569%w(iC4=)=(276.08∕7886.929)×100%=3.500%w(CH3OH)=(315.52∕7886.929)×100%=4.001%w(≤C3)=(114.109∕7886.929)×100%=1.447%w(i-C40,n-C40)=(701.345∕7886.929)×100%=8.892%w(tC4=)=(882.0336∕7886.929)×100%=11.1835%w(C4==)=(33.647/7886.929)×100%=0.427%w(nC4=)=1-49.569%-3.500%-4.001%-1.447%-8.892%-11.1835%-0.427%=20.9805%进入R202的物料组成组成物质的量(kmol/h) 质量(kg/h) 百分含量(%) ≤C3 3.1697 114.109 1.447 i-C40,n-C4012.0922 701.345 8.892 nC4=29.5490 1654.744 20.9805iC4= 4.93 276.08 3.500tC4=15.7506 882.0336 11.1835C4==0.623133.6470.427CH3OH 9.86 315.52 4.001MTBE 44.35 3909.45 49.569总计120.3246 7886.929 100物料加入R-201、R-202反应,反应的转化率为92%N(iC=4)剩余量=42.966×(1-0.92)=7.734kmolN(甲醇)剩余量=43.835-39.52872=4.296kmolN(≤C3)剩余量=3.025kmolN(i-C04 n-C04)剩余量=10.543kmolN(nC=4)剩余量=25.76kmolN(tC=4)剩余量=13.733kmolN(C4==)剩余量=0.543kmolR-202出料时的物料组成组成物质的量(kmol/h) 质量(kg/h)质量百分比(%)≤C3 3.025 108.9 1.514i-C04 n-C0410.543 611.494 8.029nC=425.76 1442.56 20.036iC=47.734 433.104 6.015tC=413.733 769.048 10.825C4==0.543 29.322 0.414甲醇 4.296 137.472 1.940MTBE 40.319 3554.120 50.157Σ105.953 7086.02 100再物料进入反应精馏塔C-201/1、C-201/2;前加补甲醇,要求进精馏塔时甲醇:异丁烯=5:1 补加甲醇量=<N(iC=4)剩余量×5>-N(甲醇)剩余量=7.734×5-4.296=34.374kmolm(甲醇补加)=34.374×32=1099.968kg进入精馏塔C-201/1时物料组成组成物质的量(kmol/h) 质量(kg/h)质量百分比(%)≤C3 3.025 108.9 1.330i-C04 n-C0410.543 611.494 7.407nC=425.76 1442.56 17.622iC=47.734 433.104 5.291tC=413.733 769.048 9.359C4==0.543 29.322 0.358甲醇38.67 1237.44 15.117MTBE 40.319 3554.120 43.417Σ140.327 8185.988 100经精馏塔反应,物料转化率为99%N(iC=4)剩2=42.966×(1-0.99)=0.42966kmolN(甲醇)剩2=(43.835-42.966×0.99)+34.374=35.633kmolN(≤C3)剩2=3.025kmolN(nC=4)剩2=25.76kmolN(tC=4)剩2=13.733kmolN(C4==)剩2=0.543kmolN(MTBE)=42.966×0.99=42.53634kmolm(MTBE)=42.53634×88.15=3749.578mg经C-202、C-203分离出的物料组成组成物质的量(kmol/h) 质量(kg/h)质量百分比(%)≤C3 3.025 108.9 1.363i-C04 n-C0410.543 611.494 7.625nC=425.76 1442.56 18.052iC=40.42966 24.061 0.367tC=413.733 769.048 9.624C4==0.543 29.322 0.367甲醇35.663 1141.216 14.281MTBE 43.53634 3837.728 43.024 Σ133.233 7991.329 100综合计算:刚开始投加原料量5408.148kg,投加甲醇量1402.4kg二次投加甲醇量1099.968kg分离出MTBE的量3837.728kg废物料量=5408.148+1402.4+1099.968-3837.728=4072.788kg。

MTBE操作规程上

第一章工艺技术规程1.1 MTBE装置简介玉门油田分公司炼油化工总厂MTBE装置,于2005年4月动工兴建, 2006年7月建成,设计规模为2.5万吨/年,投资4200多万元,占地面积为810m2。

本装置以气分装置的碳四和外购甲醇为原料,其产品MTBE是高辛烷值汽油的重要添加剂。

装置的生产工艺采用齐鲁石油化工研究院开发的混相醚化专利技术,初步设计由齐鲁石油化工设计院编制,施工图设计由齐鲁石化设计院负责。

装置分为两个操作单元:醚化反应及精馏单元和甲醇回收单元,完成醚化反应、精馏、碳四水洗、甲醇回收四个工序。

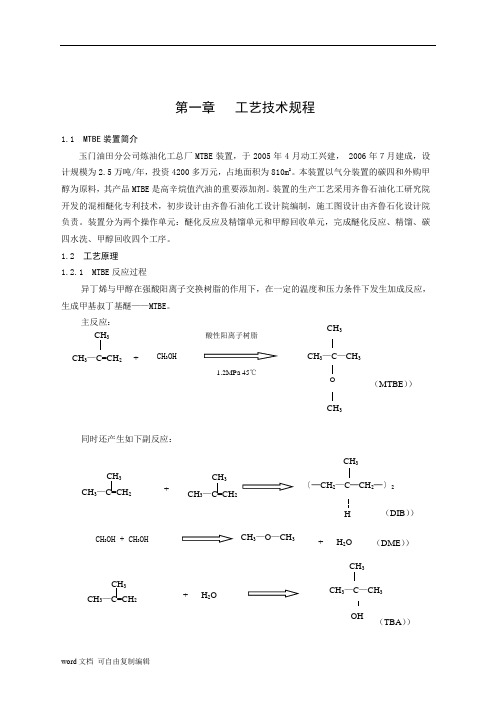

1.2 工艺原理1.2.1 MTBE反应过程异丁烯与甲醇在强酸阳离子交换树脂的作用下,在一定的温度和压力条件下发生加成反应,生成甲基叔丁基醚——MTBE。

主反应:3同时还产生如下副反应:CH3OH + CH3OHCH3HCH3—O—CH3DIB:二聚物、DME:二甲醚、TBA:叔丁醇。

主反应为放热反应,△H=-37千焦/克分子以上几种杂质中DIB、TBA本身的辛烷值较高,留在MTBE产品中,不影响其使用性能,二甲醚的形成取决于温度、空速和甲醇浓度,其选择性很低,由于它的沸点很低,所以最终收集在C3烃中而不含在MTBE产品中,其余碳四组分与甲醇均不发生反应,可视为在工艺条件下的惰性物质。

1.2.2 混相床合成MTBE原理装置采用的是筒式外循环醚化反应器,它的构型就是一个普通的固定床反应器。

反应物料从反应器顶部进入,反应后物料从反应器底部排出,排出反应器后作为催化精馏塔进料.进入T101A,使异丁烯与甲醇继续反应。

C4与甲醇经过混合并控制醇烯比(摩尔比)在1.05 -1.1之间,进入到催化剂床层后,在0.9±O.05MPa的压力下发生醚化反应.产生的热量引起床层物料升温,而物料温度升高,会加速反应进行,放出更多热量。

如此循环,即使反应初始温度较低.也会因反应热的释放而很快使床层温度升高。

但是段间循环返回的物料是主要C4和MTBE的混合物(异丁烯含量很低)。