煤气化工艺(可比部分)每Nm3(CO+H2) 成本估算表

合成氨不同工艺能耗对比

10万吨/年合成氨工艺技术比较工艺技术的选择1、造气工段煤气化工艺过程的发展已有百余年的历史,迄今为止已开发的气化方法不下数百种,按照煤在气化炉的运行和接触方式,可以分为(1)流化床气化、(2)气流床气化、(3)熔融床气化、(4)移动床气化(固定床)·流化床气化技术煤的流化床气化是指气化反应在以气化剂与煤形成的流化床内进行的。

流化床气化炉采用粉碎了的煤作为原料,用氧化剂(氧气或空气)来进行床体流化,其温度保持在1000℃以下,以预防灰熔化后与炉床里的物质发生结聚。

氧化剂的有限流量意味着大多数煤粒不会充分燃烧,而是收缩成碳素粒,被合成气带出气化炉。

这就需要大量的碳素粒循环,或被传送到分离燃烧室中燃烧。

流化床气化技术主要有温克勒(winkler)、高温温克勒(HTW)、U-Gas、恩德炉、灰熔聚等流化床粉煤气化技术。

现我国应用较多的是恩德炉、灰熔聚。

目前在朝鲜和我国共有十多台恩德气化炉在运行中,运行最好的是通辽梅花生物科技有限公司,现有2台发气量20000NM3/h的炉子,2006年11月投产,运行正常。

最关键的问题仍然是煤种,该炉要求煤种为褐煤、长焰煤、弱粘结煤,具体数据为灰熔点1250℃以上;煤活性950℃时大于65%,原则上控制在87%以上;粘结性、F.S.N ≤21/2。

另外内外水要干燥到12%以下,目前为止,恩德炉工艺最适宜的煤种是褐煤。

中科院山西煤化学研究所开发的灰熔聚流化床粉煤气化技术,该技术可用多种煤质作原料,如烟煤、焦炭、焦粉等,使用粉煤在1100℃下气化,固体排渣,无废气排放。

该技术工业示范装置已于2001年在陕西城固氮肥厂建成,小时投煤量4.2吨。

其煤种适应性广,操作温度约为1000~1080℃,反应压力为0.03~0.05MPa(G)。

气化炉是一个单段流化床,结构简单,可在流化床内一次实现煤的破粘、脱挥发份、气化、灰团聚及分离、焦油及酚类的裂解。

带出细粉经除尘系统捕集后返回气化炉,再次参加反应,有利于碳利用率的进一步提高。

焦炉煤气制天然气成本修订(8.8)

3.2生产成本

焦炉煤气生产天然气生产成本见下表

序号

消耗项目

单位

单价

消耗定额

每Nm3LNG成本

备注

1

煤气

Nm3

煤气单价

2.5

2.5×单价2电Fra bibliotekKWh

0.8

1.05

0.84

3

新鲜水

Kg

0.003

5.0

0.015

4

化学品

元

0.125

1

0.125

5

蒸汽

Kg

0.1

0.2

-0.02

6

氢气

Nm3

0.5

即每方焦炉煤气价值:4.29/2.5=1.71元/Nm3

天然气生产成本:1.035+2.5×单价

每立方焦炉煤气价值:(4.29-1.035)/2.5=1.302元

4.4生产规模:每小时处理焦炉煤气:20000Nm3/h,可以生产天然气8000Nm3/h,年生产时间按:8000小时

4.5经济效益:

8000×20000×(1.302-0.6)=11232万元/年(含税)

其中利润:9572万元

4.6投资回收期:1.8/9572=1.88年建设期按10-12个月。

0.45

-0.225

7

其他

元

0.3

1

0.3

合计

1.035+2.5×单价

第四章经济效益分析

4.1计算依据:天然气价格:6000元/吨;焦炉煤气价格:0.6元/Nm3

4.2天然气每吨这算成体积为:1400Nm3/t,

即每方天然气价格:6000/1400=4.29元/Nm3

国内粉煤气化工艺现状及研究进展

国内粉煤气化工艺现状及研究进展摘要简要总结了国内粉煤气化工艺的现状,重点介绍了国内流化床气化、气流床气化和复合粉煤气化中最具有代表性的工艺流程、优点、存在的问题和国内应用情况,最后展望了我国粉煤气化工艺的意义及发展趋势。

关键词粉煤气化流化床气流床复合我国是以煤炭为主要能源的国家,在众多的煤炭利用方式中,煤气化是最为清洁、高效的工艺,对保障国家能源安全、经济和社会可持续发展具有重大意义。

国内开采的动力煤中平均灰含量约23%,灰熔点在1400℃以上的煤炭约占50%以上。

在一些主要产煤矿区,总储量的20%~40%组煤均为高硫煤。

针对我国煤炭资源自身的特点决定了国内单一气化工艺无法满足我国煤气化市场的需求。

目前煤气化工艺根据原料形态的不同可分为块煤气化、粉煤气化和水煤浆气化等工艺。

块煤气化工艺存在煤种要求高、气化效率低、环境友好性差等缺点;水煤浆气化工艺虽然技术成熟,但对煤种要求比较高,而且该工艺多采用耐火砖使用寿命较短;而粉煤气化工艺具有更广的煤种适应性(可以气化褐煤)、耗能低、碳转化率高、水冷壁寿命长等技术优势,有更好的适用性和竞争力。

我国煤气化技术研发始于20世纪50年代末,虽然国内煤炭资源位于能源的主要地位,但在相当长的一段时间内没有将煤气化工艺的开发放在特别重要的位置。

国内在80年代初引进国外煤气化工艺,并为此支付了高额的工艺设备专利费,同时,随着石油的重质化、劣质化,国内对煤气化工艺的重视程度和需求与日俱增,国家给与煤气化工艺的支持力度也越来越大,国产化大型煤气化工艺和设备打破了国外在先进煤气化工艺的垄断,对国内煤气化、氮肥行业技术革新有重要的现实意义。

1 流化床粉煤气化工艺流化床粉煤气化工艺利用小粒度煤为原料,气化剂同时作为流化剂。

在气化过程中,气固相的接触面大,气化强度高、单炉处理能力大;炉内同时进行干馏及大分子有机物的裂解,使其洗涤水中没有焦油、酚等有机物质;运行比较可靠,负荷变化率较大[1]。

壳牌煤气化技术介绍

壳牌煤气化SCGP表二) 壳牌煤气化SCGP-1用煤一览表(表二) SCGP

名 称 • 抒复科 • 扭兰赤 • 埃•色拉洋 • 阿尔沟瓦 • 斯凯来 • 罗宾森•克雷克 • 普卡红塔斯3号 • R§F • 石油焦 种 类 烟煤 烟煤 烟煤 褐煤 烟煤 烟煤 烟煤 烟煤 焦 产 地 美国(犹地) 澳洲 哥伦比亚 美国(微尔可斯特任德) 美国(中阿帕拉齐亚) 美国(中阿帕拉齐亚) 美国(中阿帕拉齐亚) 美国(北阿帕拉齐亚) 炼油厂

6.3. 设备

气化炉:重量约210吨/台。 操作压力 3.5MPa 内径 3680mm 炉管 (铬钼钢) φ38×6.3 废锅 : φ2900×40000

6.3.粗合成气 粗合成气CO+H2成本(元/NM3) 成本( 粗合成气

项目 原料煤 添加剂 燃料及动力 人工费 制造费 销售及管理费 合计 成本 0.081 0.003 0.061 0.02 0.105 0.014 0.264

5.投资及单位成本 投资及单位成本

单炉日投煤量2000吨SCGP气岛投资. 范围:空分(4.8万Nm3/h)、煤气化装置(含煤贮 运及粉体工程) 投资: 空分装置: 2.3亿元 煤气化装置(含软件): 4.6亿元(全套引进) 气岛总投资: 8.6亿元

6. 湖北双环壳牌煤气化炉示 范装置的情况

6.1. 规模 日处理煤量1000吨,一台炉,产气量 CO+H2:5.5×104Nm3/时。补充氧气, 建1万Nm3/时空分(投资约为4000万元)。

煤气化综合分析表.

废水、废渣、废气、飞灰 废水、废渣、废气、飞灰 317400 13812.7 373.6 339381 13080 335.2

已建成1台,6家企业14 转让66台气化炉技 已开车7台炉,在建19台 国内21家企业,24台气化炉 已建成3台炉,3台在建 台气化炉在建 术,绝大部分已建成 炉 技术成熟,气化炉运行良 首台气化炉运行良好, 技术成熟,气化炉运 废锅流程不适宜用作煤气化, 运行不太平稳,技改消缺 已建成气化炉有运行平稳 好,达到设计要求。 达到设计要求 行较平稳 气化炉运行不太顺畅。 不断 的,有问题不断的。 气化岛设备基本实现国产化 气化岛基本实现国产化 气化岛基本可国产化 具有水煤浆气化炉的优点, 和GE水煤浆相比:1、比氧 耗和比煤耗低,C转化率 高;2、气化炉负荷调节范 围大,适应能力强,有利于 装置的大型化;3、没有结 垢和堵灰;4、技术转让费 用低。 1、和水煤浆气化炉相 比:煤种适应性提高, 无需备炉;2、和干粉 煤气化炉相比克服:干 煤粉制备中干燥过程的 能耗和危险性;气化系 统压力难于提高,一般 只能达到4.0MPa。 1、投资比耐火砖水煤 浆气化炉高;2、碳转 化率、合成气产量、冷 煤效率等低于耐火砖水 煤浆气化炉和水冷壁粉 煤气化炉;3、氧耗高 于耐火砖水煤浆气化炉 和水冷壁粉煤气化炉。 4、运行时间短。 1、气化炉结构简单, 投资少;2、气化压力 高(2.8~8.7 MPa)利 于后续工段运行;3、 气化技术成熟,设备 国产化程度高,运行 经验十分丰富;4、对 环境影响较小。 关键设备国产化程度较低 1、煤种适应范围较宽;2、工 艺指标先进(煤耗、氧耗低, 气化效率高,冷煤气效率可达 80~83%);3、操作和维护 费用低(无耐火砖,炉子及烧 嘴寿命较长);4、单炉生产 最高可达4000t/d,无需备用 炉。 1、煤粉的干燥、制备、存储 和输送、计量系统等复杂;2 、停车联锁过多,对配套工程 、操作、设备检修、设备性能 的要求很高;3、耗电多,空 分系统复杂;4、除尘装置投 入高;5、气化炉压力较低, 不能与后续工段相衔接(如等 压合成甲醇);6、设备国产化 程度低,投资费用高,建设周 期长;7、运行经验较少。 关键设备国产化程度较低 1、煤种适应性广;2、碳 转化率>99%,煤耗低, 热效率高较高,合成气中 (CO+H2)含量>90%,氧 耗低;3、单炉日处理煤 量大;4、关键零件使用 寿命长,无需备用炉; 气化岛基本实现国产化

合成氨不同工艺能耗对比

10万吨/年合成氨工艺技术比较工艺技术的选择1、造气工段煤气化工艺过程的发展已有百余年的历史,迄今为止已开发的气化方法不下数百种,按照煤在气化炉的运行和接触方式,可以分为(1)流化床气化、(2)气流床气化、(3)熔融床气化、(4)移动床气化(固定床)·流化床气化技术煤的流化床气化是指气化反应在以气化剂与煤形成的流化床内进行的。

流化床气化炉采用粉碎了的煤作为原料,用氧化剂(氧气或空气)来进行床体流化,其温度保持在1000℃以下,以预防灰熔化后与炉床里的物质发生结聚。

氧化剂的有限流量意味着大多数煤粒不会充分燃烧,而是收缩成碳素粒,被合成气带出气化炉。

这就需要大量的碳素粒循环,或被传送到分离燃烧室中燃烧。

流化床气化技术主要有温克勒(winkler)、高温温克勒(HTW)、U-Gas、恩德炉、灰熔聚等流化床粉煤气化技术。

现我国应用较多的是恩德炉、灰熔聚。

目前在朝鲜和我国共有十多台恩德气化炉在运行中,运行最好的是通辽梅花生物科技有限公司,现有2台发气量20000NM3/h的炉子,2006年11月投产,运行正常。

最关键的问题仍然是煤种,该炉要求煤种为褐煤、长焰煤、弱粘结煤,具体数据为灰熔点1250℃以上;煤活性950℃时大于65%,原则上控制在87%以上;粘结性、F.S.N ≤21/2。

另外内外水要干燥到12%以下,目前为止,恩德炉工艺最适宜的煤种是褐煤。

中科院山西煤化学研究所开发的灰熔聚流化床粉煤气化技术,该技术可用多种煤质作原料,如烟煤、焦炭、焦粉等,使用粉煤在1100℃下气化,固体排渣,无废气排放。

该技术工业示范装置已于2001年在陕西城固氮肥厂建成,小时投煤量4.2吨。

其煤种适应性广,操作温度约为1000~1080℃,反应压力为0.03~0.05MPa(G)。

气化炉是一个单段流化床,结构简单,可在流化床内一次实现煤的破粘、脱挥发份、气化、灰团聚及分离、焦油及酚类的裂解。

带出细粉经除尘系统捕集后返回气化炉,再次参加反应,有利于碳利用率的进一步提高。

煤气化工艺对比表

安徽华谊化工有限公司安徽华谊化工有限公司安徽华谊化工有限公司 滕州凤凰化肥厂 滕州凤凰化肥厂 滕州凤凰化肥厂 江苏灵谷化工 江苏灵谷化工 江苏灵谷化工 江苏索普集团有限公司江苏索普集团有限公司江苏索普集团有限公司 神华宁夏煤业集团公 神华宁夏煤业集团公 神华宁夏煤业集团公 司(3台) 司(3台) 司(3台)

工艺特点

1000Nm3有效气耗氧 量, (Nm3)

~380

~99 71~77

~380

~99 71~77

~380

~99 71~77

碳转化率 (%)

冷煤气效率(%) 有效气含量(%)

操作弹性(%)

~85 60~120

~85 60~120

~85 60~120

兖矿集团国泰化工有 兖矿集团国泰化工有 兖矿集团国泰化工有限 限公司 限公司 公司 鲁南化肥厂 鲁南化肥厂 鲁南化肥厂

剩余煤气和开停车 煤气 烟气 不合格煤气 废水处理 循环量 补充水 废水处理工艺 焦油 酚水

点燃放空 直接放散 伴烧 不含酚、不含油, 含氨、氮 250 t/h 基本不补充 主要处理粉尘

点燃放空 直接放散 伴烧 2~5 t/h 120 t/h 基本不补充 主要处理粉尘

点燃放空 直接放散 伴烧 1 t/h 200 t/h 基本不补充 主要处理粉尘 独立回收

原料煤必须是块 煤,对于现代煤炭 的开采方式,原料 来源受到一定的限 制。 碳转化率低

原料煤可以是块煤或 型煤,采用富氧气化 后可大幅提高气化强 度

气化工艺

气流床、液态排渣 气流床、液态排渣

气流床、液态排渣

适用煤种

褐煤、次烟煤、烟 褐煤、次烟煤、烟 褐煤、次烟煤、烟煤 煤、油渣等 煤、油渣等 、油渣等

宁波万华集团聚氨酯 宁波万华集团聚氨酯 宁波万华集团聚氨酯 有限公司 有限公司 有限公司 山东久泰化工 山东久泰化工 山东久泰化工 山东盛大集团 山东盛大集团 山东盛大集团 贵州开阳化工有限公司贵州开阳化工有限公司贵州开阳化工有限公司

气化工艺计算(16K)

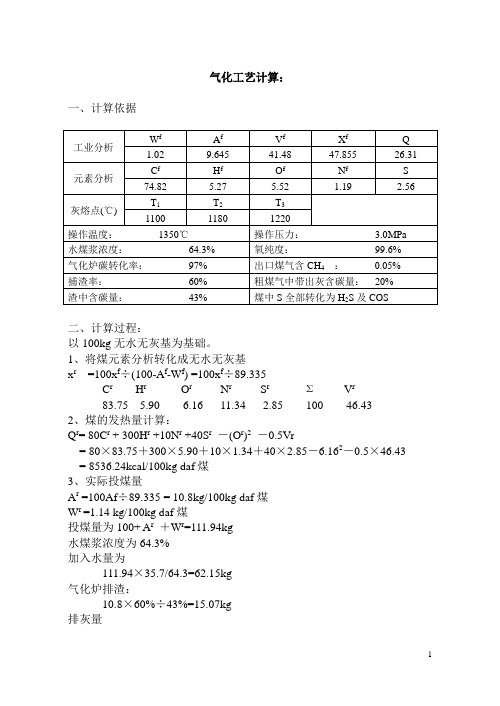

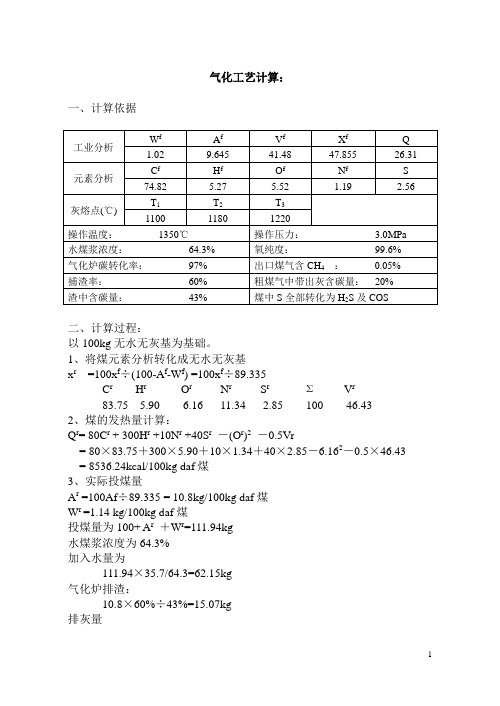

气化工艺计算:一、计算依据二、计算过程:以100kg无水无灰基为基础。

1、将煤元素分析转化成无水无灰基x r=100x f÷(100-A f-W f) =100x f÷89.335C r H r O r N r S r ΣV r83.75 5.90 6.1611.34 2.85100 46.432、煤的发热量计算:Q r= 80C r + 300H r +10N r +40S r-(O r)2-0.5Vr= 80×83.75+300×5.90+10×1.34+40×2.85-6.162-0.5×46.43 = 8536.24kcal/100kg daf煤3、实际投煤量A r =100Af÷89.335 = 10.8kg/100kg daf煤W r =1.14 kg/100kg daf煤投煤量为100+ A r+W r=111.94kg水煤浆浓度为64.3%加入水量为111.94×35.7/64.3=62.15kg气化炉排渣:10.8×60%÷43%=15.07kg排灰量10.8×(1-60%)×80%=3.46kg4、物料平衡:设入气化炉氧量为x kmol/100kg daf煤出口煤气含CO =a kmol/100kg daf煤H2 =b kmol/100kg daf煤CO2=m kmol/100kg daf煤H2O=h kmol/100kg daf煤CH4=0.0005V kmol/100kg daf煤Σ千克=V kmol/100kg daf煤(1)、碳平衡:入气化炉煤:C入=83.75÷12=6. 98 kmol出气化炉:粗煤气中:C=a+m+0.0005V飞灰中:C= 10.8×40%×20%÷12=0.072 kmo l渣中含:C=10.8×60%×43%÷12=0. 23 k molC入= C出6.98=a+m+0.0005V+0.072+0.23a+m+0.0005V=6.678 ①(2)、氢平衡:入气化炉煤中含H2=5.9÷2=2.95 kmol/100kg daf煤煤中水含H2=100×1.02÷89.335÷18=0.06 kmol/100kg daf煤煤浆中水含H2=62.15÷18 = 3.45 kmol/100kg daf煤H入=2.95+0.06+3.45=6.46出气化炉:煤气中H2=b kmolCH4中H2=0.0005V×2=0.001V kmolH2S中含H2=2.85÷34=0.08 kmol水蒸汽中含H2=h kmolH出=b+0.001V+0.08+hH入=H出6.46= b+0.001V+0.08+hb+0.001V+h=6.38 ②(3)、氧平衡入气化炉氧入炉氧气:0.996x kmol煤中含O2=6.16÷32=0.19 kmol煤中H2O中O2=1.14÷(18×2)=0.03 kmol煤浆中H2O中O2=62.15÷(18×2)=1.73 kmolO入=0.996x+0.19+0.03+1.73=1.95+0.996x出气化炉CO含O2=0.5aCO2含O2= m蒸汽中含O2=0.5hO出=0.5a+m+0.5hO入=O出1.95+0.996x=0.5a+m+0.5ha+2m+h-1.922x=3.9 ③(4)、出口干气平衡CO =a kmol/100kg daf煤H2 =b kmol/100kg daf煤CO2=m kmol/100kg daf煤CH4=0.0005V kmol/100kg daf煤N2=1.34÷28=0.047H2S=2.85÷34=0.084Ar=0.004xV=a+b+m+0.0005V+0.047+0.084+0.004xa+b+m-0.9995V-0.004x=-0.131 ④(5)水煤气反应在3.0MPa及1350℃时反应平衡常数取0.53709mb=0.53709ah ⑤5、热量平衡:以0℃为基准A、求ΣQ输入(1)、煤的热值Qr=8536.24kcal输入热量:8536.24×100=853424 kcal/ 100kg daf煤(2)、煤带入显热量:c p煤’=0.265 kcal/kg.℃Q’煤= c p煤’×100×25=662.5 kcal/ 100kg daf煤灰带入热量:c’’=0.23 kcal/kg.℃Q’灰=0.23×10.8×25=62.1 kcal/ 100kg daf煤煤中水带入热量:c’水=1 kcal/kg.℃Q’水=1.14×1×25=28.5 kcal/ 100kg daf煤煤浆中水的显热Q水=62.15×1×25=1553.75kcal/ 100kg daf煤(3)、氧气的显热4.0MPa,35℃时c o2=0.977kJ/kg=7.30kcal/kg.℃Q O2=7.3x×35=270.1x kcal/ 100kg daf煤Q输入=855930.82+270.1xB、求ΣQ输出热(1)、Q煤气干煤气带出热CO H2H2S CH43034 3052 6100 9527Q煤气=22.4×(3034a+3052b+6100×0.084+9527×0.0005V)=67691.6a+68364b+11477.76+106.7V(2)、煤气的显热1350℃时CO CO2CH4 H2H2S N2Cp 7.78 12.41 16.23 7.25 9.7 7.69Q显热=1350×[7.78a+7.25b+12.41m+16.23×0.0005V+9.7×0.084+7.69×(0.047+0.004x)]=10503a+9787.5b+16753.5m+10.96V+41.53x+1587.91(3)、水蒸汽的潜热Q=597h(4)、水蒸汽的显热Q=13095h kcal/ 100kg daf煤(5)、灰渣带出显热Cp灰=0.262kcal/kg.℃Q灰=10.8×0.262×1350=3819.96 kcal/ 100kg daf煤(6)、灰渣和飞灰中未燃尽碳热量:Cp碳=0.404 kcal/kg.℃Qr碳=8536.24Q渣碳=10.8×60%×0.43/0.57×(0.404×1350+8536.24)= 44394.88 kcal/ 100kg daf煤Q飞灰=10.8×40%×0.2/0.8×(0.404×1350+8536.24)=9808.17kcal/ 100kg daf煤(6)、热损失:全部热损失按1%Q损=8536.24×1%=853.624kcal/ 100kg daf煤ΣQ输出=78194.6a+78151.5b+16753.5m+117.66V+13692.3h+41.53x+79544.92ΣQ输入=ΣQ输出78194.6a+78151.5b+16753.5m+117.66V+13692.3h-2285.7x=776385.93 ⑥以上物料平衡及热量平衡整理得如下方程组:a+m+0.0005V=6.678 ①b+0.001V+h=6.38 ②a+2m+h-1.922x=3.9 ③a+b+m-0.9995V-0.004x=-0.131 ④mb=0.53709ah ⑤78194.6a+78151.5b+16753.5m+117.66V+13692.3h-2285.7x =776385.93 ⑥解方程组得:1 0 0 0 0 42.8857 146.050 1 0 0 0 -40.8529 -130.1690 0 1 0 0 40.8937 136.670 0 0 1 0 -42.8653 -139.350 0 0 0 0 40.8489 -123.398a=146.05-42.8857xb=-130.169+40.8529xh=136.67-40.8937xm=-139.35+42.8653xV=-123.398+40.8489x代入mb=0.53709ah809.25x2-4916.81x+7418.38=0x1=3.286 kmolx2=2.789 kmol (舍去)最后得:a=5.128 kmolb=4.07 kmolh=2.29 kmolm=1.505 kmolV=10.8394 kmol一、煤耗:每1000m3煤气耗无水无灰基煤100÷242.592×1000=412.214 kg转化为无外水煤为:412.214÷0.89335=461.4258 kg 含8%外水的煤为:461.4258÷(1-0.08)=501.55 kg 每1000m3(CO+H2)消耗煤,煤气中CO+H2=83.62% 501.55÷83.62%=599.80kg二、氧耗:每100kg daf煤耗氧气为3.286kmol=73.61m3每1000m3煤气消耗氧为:501.55÷100×73.61=441.5m3。

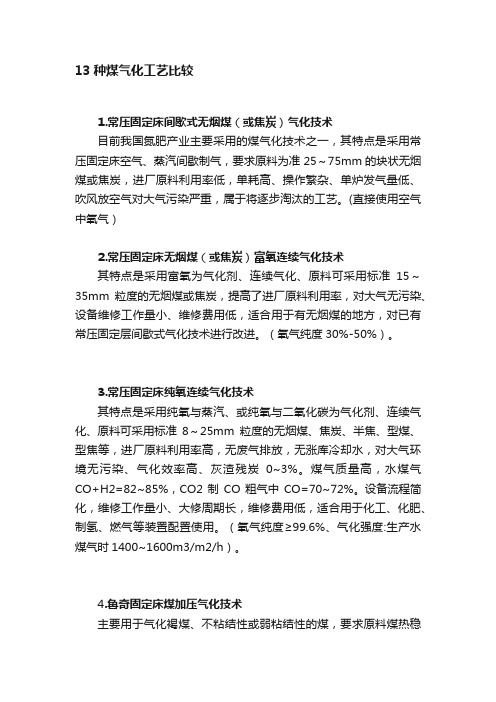

13种煤气化工艺比较

13种煤气化工艺比较1.常压固定床间歇式无烟煤(或焦炭)气化技术目前我国氮肥产业主要采用的煤气化技术之一,其特点是采用常压固定床空气、蒸汽间歇制气,要求原料为准 25~75mm的块状无烟煤或焦炭,进厂原料利用率低,单耗高、操作繁杂、单炉发气量低、吹风放空气对大气污染严重,属于将逐步淘汰的工艺。

(直接使用空气中氧气)2.常压固定床无烟煤(或焦炭)富氧连续气化技术其特点是采用富氧为气化剂、连续气化、原料可采用标准15~35mm粒度的无烟煤或焦炭,提高了进厂原料利用率,对大气无污染、设备维修工作量小、维修费用低,适合用于有无烟煤的地方,对已有常压固定层间歇式气化技术进行改进。

(氧气纯度30%-50%)。

3.常压固定床纯氧连续气化技术其特点是采用纯氧与蒸汽、或纯氧与二氧化碳为气化剂、连续气化、原料可采用标准8~25mm粒度的无烟煤、焦炭、半焦、型煤、型焦等,进厂原料利用率高,无废气排放,无涨库冷却水,对大气环境无污染、气化效率高、灰渣残炭0~3%。

煤气质量高,水煤气CO+H2=82~85%,CO2制CO粗气中CO=70~72%。

设备流程简化,维修工作量小、大修周期长,维修费用低,适合用于化工、化肥、制氢、燃气等装置配置使用。

(氧气纯度≥99.6%、气化强度:生产水煤气时1400~1600m3/m2/h)。

4.鲁奇固定床煤加压气化技术主要用于气化褐煤、不粘结性或弱粘结性的煤,要求原料煤热稳定性高、化学活性好、灰熔点高、机械强度高、不粘结性或弱粘结性,适用于生产城市煤气和燃料气。

其产生的煤气中焦油、碳氢化合物含量约1%左右,甲烷含量约10%左右。

焦油分离、含酚污水处理复杂,不推荐用以生产合成气。

5.灰熔聚煤气化技术中国科学院山西煤炭化学研究所技术。

其特点是煤种适应性宽,属流化床气化炉,煤灰不发生熔融,而只是使灰渣熔聚成球状或块状灰渣排出。

可以气化褐煤、低化学活性的烟煤和无烟煤、石油焦,投资比较少,生产成本低。

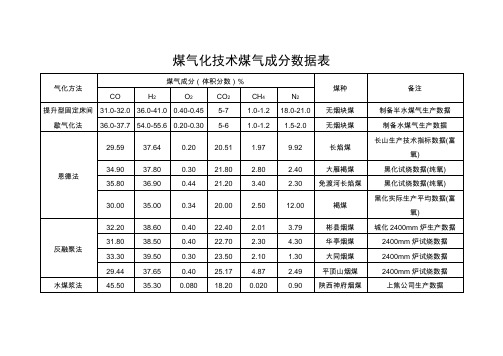

煤气化技术煤气成分数据表

35.00

0.34

20.00

2.50

12.00

褐煤

黑化实际生产平均数据(富氧)

灰融聚法

32.20

38.60

0.40

22.40

2.01

3.79

彬县烟煤

城化2400mm炉生产数据

31.80

3ห้องสมุดไป่ตู้.50

0.40

22.70

2.30

4.30

华亭烟煤

2400mm炉试烧数据

33.30

39.50

0.30

23.50

25.87

3.58

6.84

广西红茂煤

壳牌公司试烧数据

60.0-65.0

18.0-23.0

2.0-3.0

0.01-0.02

9.5-13.0

河南新密烟煤

双环公司试生产数据

2.10

1.30

大同烟煤

2400mm炉试烧数据

29.44

37.65

0.40

25.17

4.87

2.49

平顶山烟煤

2400mm炉试烧数据

水煤浆法

45.50

35.30

0.080

18.20

0.020

0.90

陕西神府烟煤

上焦公司生产数据

47.85

33.05

0.085

18.15

0.065

0.80

陕西黄陵烟煤

渭化公司生产数据

1.5-2.0

无烟块煤

制备水煤气生产数据

恩德法

29.59

37.64

0.20

20.51

1.97

9.92

长焰煤

长山生产技术指标数据(富氧)

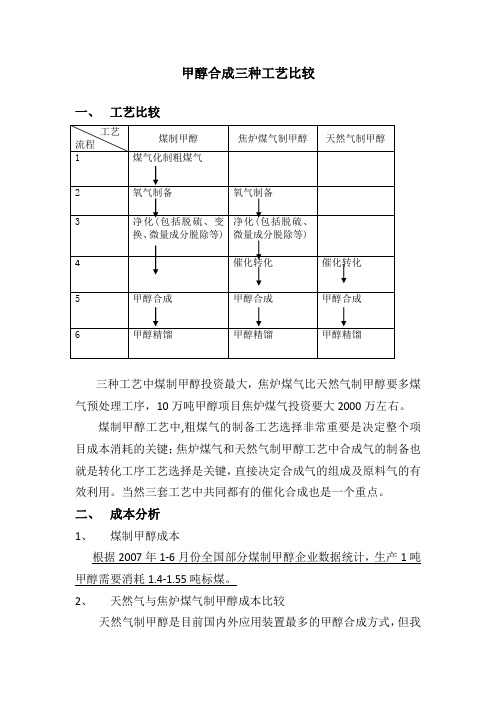

甲醇合成三种工艺的成本比较

甲醇合成三种工艺比较一、工艺比较三种工艺中煤制甲醇投资最大,焦炉煤气比天然气制甲醇要多煤气预处理工序,10万吨甲醇项目焦炉煤气投资要大2000万左右。

煤制甲醇工艺中,粗煤气的制备工艺选择非常重要是决定整个项目成本消耗的关键;焦炉煤气和天然气制甲醇工艺中合成气的制备也就是转化工序工艺选择是关键,直接决定合成气的组成及原料气的有效利用。

当然三套工艺中共同都有的催化合成也是一个重点。

二、成本分析1、煤制甲醇成本根据2007年1-6月份全国部分煤制甲醇企业数据统计,生产1吨甲醇需要消耗1.4-1.55吨标煤。

2、天然气与焦炉煤气制甲醇成本比较天然气制甲醇是目前国内外应用装置最多的甲醇合成方式,但我国考虑到能源的有效利用,国家发改委于2007年8月30日正式颁布实施《天然气利用政策》,该政策明确规定,禁止以天然气为原料生产甲醇,要确保国家批准建设的化肥项目用气的长期稳定供应。

而推广焦炉煤气制甲醇项目,可以有效利用现有资源节能减排。

但焦炉煤气制甲醇要与现有的天然气制甲醇企业竞争,还要清楚各自的成本消耗情况。

(附:天然气及焦炉煤气制甲醇消耗定额及单位成本表)从成本表中可以看出,焦炉煤气和天然气制甲醇的主要成本均为原料气的消耗。

因此,在天然气价格为1.2元时,天然气与焦炉煤气制甲醇成本相当,如果天然气价格提高,焦炉煤气制甲醇不仅在政策、环保上,而且在成本上也会有相当的优势。

三、原料成分的影响理想的甲醇合成气组成为:合成气中(H2-CO2)/(CO+CO2)=2.05~2.1,CO2含量3~5%,惰性气体含量应尽量低。

表二:三种工艺原料气组成比较煤的影响:煤的热值直接影响到甲醇生产的消耗,全国大多数煤制甲醇企业吨甲醇消耗1.45吨标准煤。

根据宜宾提供的数据单耗煤2.7吨,哈气化有两套共14万吨Lurgi炉固定层煤制甲醇装置,由于煤灰分过高,单耗煤在3.4吨煤。

几种煤气化炉炉型的比较

1.常压固定床间歇式无烟煤(或焦炭)气化技术目前我国氮肥产业主要采用的煤气化技术之一,其特点是采用常压固定床空气、蒸汽间歇制气,要求原料为准25~75mm的块状无烟煤或焦炭,进厂原料利用率低,单耗高、操作繁杂、单炉发气量低、吹风放空气对大气污染严重,属于将逐步淘汰的工艺。

2.常压固定床无烟煤(或焦炭)富氧连续气化技术其特点是采用富氧为气化剂、连续气化、原料可采用?准8~10mm粒度的无烟煤或焦炭,提高了进厂原料利用率,对大气无污染、设备维修工作量小、维修费用低,适合用于有无烟煤的地方,对已有常压固定层间歇式气化技术进行改进。

3.鲁奇固定床煤加压气化技术主要用于气化褐煤、不粘结性或弱粘结性的煤,要求原料煤热稳定性高、化学活性好、灰熔点高、机械强度高、不粘结性或弱粘结性,适用于生产城市煤气和燃料气。

其产生的煤气中焦油、碳氢化合物含量约1%左右,甲烷含量约10%左右。

焦油分离、含酚污水处理复杂,不推荐用以生产合成气。

4.灰熔聚煤气化技术中国科学院山西煤炭化学研究所技术。

其特点是煤种适应性宽,属流化床气化炉,煤灰不发生熔融,而只是使灰渣熔聚成球状或块状灰渣排出。

可以气化褐煤、低化学活性的烟煤和无烟煤、石油焦,投资比较少,生产成本低。

缺点是操作压力偏低,对环境污染及飞灰堆存和综合利用问题有待进一步解决。

此技术适合于中小型氮肥厂利用就地或就近的煤炭资源改变原料路线。

5.恩德粉煤气化技术属于改进后的温克勒沸腾床煤气化炉,适用于气化褐煤和长焰煤,要求原料煤不粘结或弱粘结性,灰分<25%~30%,灰熔点高、低温化学活性好。

在国内已建和在建的装置共有13套22台气化炉,已投产的有16台。

属流化床气化炉,床层中部温度1000~1050℃。

目前最大的气化炉产气量为4万m3/h半水煤气。

缺点是气化压力为常压,单炉气化能力低,产品气中CH4含量高达1.5%~2.0%,飞灰量大、对环境污染及飞灰堆存和综合利用问题有待解决。

(最新)煤气化工艺简介

煤气化工艺简介煤气化大体可分为干粉煤加压气化路线和水煤浆气化路线。

一般情况下,凡是煤质符合水煤浆技术要求的应尽可能采用成熟的水煤浆技术,保证后续工艺的运行;在煤质不能满足水煤浆技术要求时可以考虑粉煤气化技术。

一、目前国内外先进的干粉煤加压气流床煤气化工艺技术主要是Shell公司的SCGP粉煤加压气化工艺、德国未来能源公司的GSP粉煤加压气化工艺、航天粉煤加压气化工艺和西安热工所两段式煤气化技术。

1.1壳牌公司的SCGP粉煤加压气化技术原料为干煤粉,采用气流床加压气化、液态排渣,利用废热锅炉产高压饱和或高压过热蒸汽;其主要技术特点如下:①用加压氮气输送干煤粉,煤种适应性广,对煤的灰熔点适应范围比Texaco水煤浆气化技术更宽、②气化温度约1400~1600℃,碳转化率高达99%以上,产品气体洁净,不含重烃,甲烷含量极低,煤气中有效气体(CO+H2)达到90%左右、③氧耗低,与水煤浆气化相比,氧耗低15~25%,因而配套之空分装置投资可减少。

④单炉生产能力大,日处理煤量可达2000吨以上。

⑤冷煤气效率可达到78~83%。

⑥气化炉采用水冷壁结构,无耐火砖衬里,维护量较少,气化炉内无传动部件,运转周期长,无需备用炉。

⑦气化炉烧嘴及控制系统安全可靠。

Shell公司气化烧嘴设计寿命为8000小时,Demkolec电厂使用烧嘴4年中未出现问题.⑧炉渣可用作水泥渗合剂或道路建造材料。

气化炉高温排出的熔渣经激冷后成玻璃状颗粒,性质稳定,对环境几乎没有影响。

气化污水中含氰化物少,容易处理。

虽然Shell干煤粉气化技术具有许多优点,但是但shell系统庞大,流程长,设备投资大,锅炉系统存在积灰、堵渣现象。

关键设备基本依赖进口,尤其是特殊阀门、气化炉内件和燃烧器,由于必须依赖进口,每年的备品备件费用较高,开车运行的成本费用也相对较高。

目前此项技术在商业运营中仅仅用于发电,在化工领域的运用还存在不少问题。

国内已运行和在建的装置有19套,总体上柳化、湖北双环、安庆石化运行的相对较好,壳牌公司的Shell粉煤加压气化技术应用部分企业1.2德国未来能源公司的GSP是单喷嘴下喷式干煤粉加压气流床气化技术,据煤气用途不同可用直接水激冷,也可用废锅回收热量。

煤炭气化过程的主要评价指标 Word 文档

煤炭气化过程的主要评价指标﹙讲课稿﹚煤炭气化过程经济性的主要评价指标有气化强度、单炉生产能力、气化效率、热效率、蒸汽消耗量、蒸汽分解率等。

一、气化强度所谓气化强度,即单位时间、单位气化炉截面积上处理的原料煤质量或产生的煤气量。

气化强度是指气化炉内单位横截面积上的气化速度,表达方式有三种:(1)以消耗的原料煤量表示:kg/(m2.h)(2)以生产的煤气量表示:Nm3/(m2.h)(3)以生产煤气的热值表示:MJ/(m2.h)气化强度的两种表示方法如下:Q1= 积单位时间、单位炉截面消耗原料量Q2= 积单位时间、单位炉截面产生煤气量气化强度越大,炉子的生产能力越大。

气化强度与煤的性质、气化剂供给量、气化炉炉型结构及气化操作条件有关。

二、单炉生产能力气化炉的单炉生产能力是工厂企业综合经济效益中的一项重要考核指标。

气化炉单台生产能力是指单位时间内,一台炉子能生产的煤气量。

它主要与炉子的直径大小、气化强度和原料煤的产气率有关,计算公式如下:V=414.3q 1×D 2×V g式中V-------单炉生产能力,m 3/hD--------气化炉内径,mV g -----煤气产率,m 3/kg ﹙煤﹚q 1-----气化强度,kg/﹙m 2.h ﹚公式中的煤气产率是指每千克燃料﹙煤﹚在气化后转化为煤气的体积,它也是重要的技术经济指标之一,一般通过试烧试验来确定。

在生产中也经常使用另一个与煤气产率意义相近的指标,即煤气单耗,定义为每生产单位体积的煤气需要消耗的燃料质量,以kg/m 3计。

三、碳转化率碳转化率是指在气化过程中消耗的总碳量占原料煤中碳量的百分数*注:碳转化率表示的是气化过程中煤中碳的 转化率,而并非表示煤中碳的利用率。

四、 气化效率气化效率是指产品煤气与原料煤所含的化学能之比,故又称为“冷煤气效率”(1) 计算公式:(2) 原料煤的发热量为入炉煤的热值(3) 原料煤的发热量和煤气热值一般均 为低位,但有时也可同%100⨯⨯=原料煤发热量煤气产率煤气热值η时用高位五、 热效率热效率是评价整个煤炭气化过程能量利用的经济效率。

干粉气化和水煤浆气化综合成本比较

干粉气化和水煤浆气化综合成本的对比目前成熟的高压粉煤气化技术从进料方式上可以分为干法(干粉进料)和湿法(水煤浆进料)。

干法气化目前在国内应用较多的主要有Shell 、GSP 和航天炉;湿法气化目前在国内应用较多的主要有GE 、四喷嘴和清华炉。

这些气化技术各有优缺点,就气化炉本身而言也有很多科研单位和应用单位对其优缺点、性能、使用情况进行了介绍和对比。

由于甲醇工程是技术集成度很高的综合工程,涉及多个单元,尤其气化方式的不同会影响到原料制备、合成气净化、合成气变换等单元,因此仅仅从气化炉本身进行对比不尽全面,不尽合理。

本文从甲醇整个流程上选取航天炉作为干粉气化的代表,选取清华炉作为湿法气化的代表,从全流程的消耗进行比较,以便从整个流程上对两种气化方法有更全面的认识,以便于气化技术的选择。

为便于比较,选用国内目前较成熟的工艺路线进行比较,航天炉流程为:4.0MPa 气化,两段耐硫变换,低温甲醇洗,合成气压缩,甲醇合成。

清华炉流程为:6.5MPa 气化,一段耐硫变换,低温甲醇洗,合成气压缩,甲醇合成。

其中两种气化技术的甲醇合成装置均相同,故不作比较,仅对前面工序进行对比。

对于空分工段,不是本文比较的重点,仅对氧耗进行比较。

一般4.0MPa 气化,配套氧气压力为5.1MPa ;6.5MPa 气化,配套氧气压力为8.1MPa 。

如均采用内压缩流程,5.1MPa 和8.1MPa 相比,1Nm 3氧气的能耗相差约0.02KW ,在国内实际的运行案例中,两者的实际差别几乎没有,例如,神华宁煤采用 4.0MPa 气化,神华包头采用6.5MPa 气化,但是宁煤空分单位氧气的能耗却比包头的还要高。

1. 气化反应不论是干法气化还是湿法气化,其气化原理是相同的,目前在国内应用的高压气流床气化均是采用纯氧气化,主要的反应式为:m n 222n n C H ()+(m+)O =mCO +H O 42挥发分2C+O 2=2CO 22C+O =CO222CO+O =2CO2221H +O =H O 2C+H 2O=CO+H 2CO+H 2O=CO 2+H 2C+CO 2=2COC+2H 2=CH 4 对于湿法进料清华炉,由于大量水分随水煤浆进入气化炉,因此气化室内有大量的水蒸气存在,在炉内会发生部分CO 变换反应,有比较多的CO 会转化成CO 2,同时得到相同摩尔数的H 2,而且在高温下变换反应的速率很大,所以清华炉出气化炉的粗煤气中CO 含量比航天炉低,H 2含量比航天炉高。

气化工艺计算(16K)

气化工艺计算:一、计算依据二、计算过程:以100kg无水无灰基为基础。

1、将煤元素分析转化成无水无灰基x r=100x f÷(100-A f-W f) =100x f÷89.335C r H r O r N r S r ΣV r83.75 5.90 6.1611.34 2.85100 46.432、煤的发热量计算:Q r= 80C r + 300H r +10N r +40S r-(O r)2-0.5Vr= 80×83.75+300×5.90+10×1.34+40×2.85-6.162-0.5×46.43 = 8536.24kcal/100kg daf煤3、实际投煤量A r =100Af÷89.335 = 10.8kg/100kg daf煤W r =1.14 kg/100kg daf煤投煤量为100+ A r+W r=111.94kg水煤浆浓度为64.3%加入水量为111.94×35.7/64.3=62.15kg气化炉排渣:10.8×60%÷43%=15.07kg排灰量10.8×(1-60%)×80%=3.46kg4、物料平衡:设入气化炉氧量为x kmol/100kg daf煤出口煤气含CO =a kmol/100kg daf煤H2 =b kmol/100kg daf煤CO2=m kmol/100kg daf煤H2O=h kmol/100kg daf煤CH4=0.0005V kmol/100kg daf煤Σ千克=V kmol/100kg daf煤(1)、碳平衡:入气化炉煤:C入=83.75÷12=6. 98 kmol出气化炉:粗煤气中:C=a+m+0.0005V飞灰中:C= 10.8×40%×20%÷12=0.072 kmo l渣中含:C=10.8×60%×43%÷12=0. 23 k molC入= C出6.98=a+m+0.0005V+0.072+0.23a+m+0.0005V=6.678 ①(2)、氢平衡:入气化炉煤中含H2=5.9÷2=2.95 kmol/100kg daf煤煤中水含H2=100×1.02÷89.335÷18=0.06 kmol/100kg daf煤煤浆中水含H2=62.15÷18 = 3.45 kmol/100kg daf煤H入=2.95+0.06+3.45=6.46出气化炉:煤气中H2=b kmolCH4中H2=0.0005V×2=0.001V kmolH2S中含H2=2.85÷34=0.08 kmol水蒸汽中含H2=h kmolH出=b+0.001V+0.08+hH入=H出6.46= b+0.001V+0.08+hb+0.001V+h=6.38 ②(3)、氧平衡入气化炉氧入炉氧气:0.996x kmol煤中含O2=6.16÷32=0.19 kmol煤中H2O中O2=1.14÷(18×2)=0.03 kmol煤浆中H2O中O2=62.15÷(18×2)=1.73 kmolO入=0.996x+0.19+0.03+1.73=1.95+0.996x出气化炉CO含O2=0.5aCO2含O2= m蒸汽中含O2=0.5hO出=0.5a+m+0.5hO入=O出1.95+0.996x=0.5a+m+0.5ha+2m+h-1.922x=3.9 ③(4)、出口干气平衡CO =a kmol/100kg daf煤H2 =b kmol/100kg daf煤CO2=m kmol/100kg daf煤CH4=0.0005V kmol/100kg daf煤N2=1.34÷28=0.047H2S=2.85÷34=0.084Ar=0.004xV=a+b+m+0.0005V+0.047+0.084+0.004xa+b+m-0.9995V-0.004x=-0.131 ④(5)水煤气反应在3.0MPa及1350℃时反应平衡常数取0.53709mb=0.53709ah ⑤5、热量平衡:以0℃为基准A、求ΣQ输入(1)、煤的热值Qr=8536.24kcal输入热量:8536.24×100=853424 kcal/ 100kg daf煤(2)、煤带入显热量:c p煤’=0.265 kcal/kg.℃Q’煤= c p煤’×100×25=662.5 kcal/ 100kg daf煤灰带入热量:c’’=0.23 kcal/kg.℃Q’灰=0.23×10.8×25=62.1 kcal/ 100kg daf煤煤中水带入热量:c’水=1 kcal/kg.℃Q’水=1.14×1×25=28.5 kcal/ 100kg daf煤煤浆中水的显热Q水=62.15×1×25=1553.75kcal/ 100kg daf煤(3)、氧气的显热4.0MPa,35℃时c o2=0.977kJ/kg=7.30kcal/kg.℃Q O2=7.3x×35=270.1x kcal/ 100kg daf煤Q输入=855930.82+270.1xB、求ΣQ输出热(1)、Q煤气干煤气带出热CO H2H2S CH43034 3052 6100 9527Q煤气=22.4×(3034a+3052b+6100×0.084+9527×0.0005V)=67691.6a+68364b+11477.76+106.7V(2)、煤气的显热1350℃时CO CO2CH4 H2H2S N2Cp 7.78 12.41 16.23 7.25 9.7 7.69Q显热=1350×[7.78a+7.25b+12.41m+16.23×0.0005V+9.7×0.084+7.69×(0.047+0.004x)]=10503a+9787.5b+16753.5m+10.96V+41.53x+1587.91(3)、水蒸汽的潜热Q=597h(4)、水蒸汽的显热Q=13095h kcal/ 100kg daf煤(5)、灰渣带出显热Cp灰=0.262kcal/kg.℃Q灰=10.8×0.262×1350=3819.96 kcal/ 100kg daf煤(6)、灰渣和飞灰中未燃尽碳热量:Cp碳=0.404 kcal/kg.℃Qr碳=8536.24Q渣碳=10.8×60%×0.43/0.57×(0.404×1350+8536.24)= 44394.88 kcal/ 100kg daf煤Q飞灰=10.8×40%×0.2/0.8×(0.404×1350+8536.24)=9808.17kcal/ 100kg daf煤(6)、热损失:全部热损失按1%Q损=8536.24×1%=853.624kcal/ 100kg daf煤ΣQ输出=78194.6a+78151.5b+16753.5m+117.66V+13692.3h+41.53x+79544.92ΣQ输入=ΣQ输出78194.6a+78151.5b+16753.5m+117.66V+13692.3h-2285.7x=776385.93 ⑥以上物料平衡及热量平衡整理得如下方程组:a+m+0.0005V=6.678 ①b+0.001V+h=6.38 ②a+2m+h-1.922x=3.9 ③a+b+m-0.9995V-0.004x=-0.131 ④mb=0.53709ah ⑤78194.6a+78151.5b+16753.5m+117.66V+13692.3h-2285.7x =776385.93 ⑥解方程组得:1 0 0 0 0 42.8857 146.050 1 0 0 0 -40.8529 -130.1690 0 1 0 0 40.8937 136.670 0 0 1 0 -42.8653 -139.350 0 0 0 0 40.8489 -123.398a=146.05-42.8857xb=-130.169+40.8529xh=136.67-40.8937xm=-139.35+42.8653xV=-123.398+40.8489x代入mb=0.53709ah809.25x2-4916.81x+7418.38=0x1=3.286 kmolx2=2.789 kmol (舍去)最后得:a=5.128 kmolb=4.07 kmolh=2.29 kmolm=1.505 kmolV=10.8394 kmol一、煤耗:每1000m3煤气耗无水无灰基煤100÷242.592×1000=412.214 kg转化为无外水煤为:412.214÷0.89335=461.4258 kg 含8%外水的煤为:461.4258÷(1-0.08)=501.55 kg 每1000m3(CO+H2)消耗煤,煤气中CO+H2=83.62% 501.55÷83.62%=599.80kg二、氧耗:每100kg daf煤耗氧气为3.286kmol=73.61m3每1000m3煤气消耗氧为:501.55÷100×73.61=441.5m3。

煤制天然气的工艺流程与经济性

煤制天然气的工艺流程与经济性摘要:本文描述了以煤为原料制取高效清洁的代用天然气的技术路线及其关键技术之一-甲烷化技术,并采用PROⅡ对煤制代用天然气工艺进行了流程模拟计算。

除此之外,本文对其经济性进行了分析。

通过上述分析可看出,在我国积极稳步推进煤制天然气发展势在必行。

关键词:代用天然气(SNG)甲烷化经济性1 前言随着我国城市化进程的继续推进,对天然气的需求将持续攀升。

而我国天然气储量并不丰富,为了保障用于城市燃气的天然气的供应,我国2007年11月已经禁止了天然气制甲醇,并且限制煤炭充足地区的天然气发电。

据预测,我国2 010年、2015年和2020年对天然气的需求分别达到1200亿m3、1700亿m3和20 00亿m3,相应地,天然气缺口分别为300亿m3、650亿m3和1000亿m3。

目前我国天然气的进口途径主要有两条,一条是从俄罗斯和中亚国家通过长输管道进口的天然气,另一条是在东南沿海等地进口的液化天然气(LNG)。

地缘治和国际天然气的运输及价格都将影响我国天然气的供应。

因此,发展煤制代用天然气(S ubstitute Natural Gas-SNG)就具有了保障我国能源安全的重要性。

煤制SNG可以高效清洁地利用我国较为丰富的煤炭资源,尤其是劣质煤炭;还可利用生物质资源,拓展生物质的利用形式,来生产国内能源短缺的天然气,然后并入现有的天然气长输管网;再利用已有的天然气管道和NGCC电厂,在冬天供暖期间,将生产的代用天然气供给工业和用作为燃料用于供暖;在夏天用电高峰时,部分代用天然气用于发电;在非高峰时期,可以转变为LNG以作战略储备;从而省去了新建燃煤电厂或改建IGCC电厂的投资和建立铁路等基础设施的费用,并保证了天然气供应的渠道和实现了CO的减排。

由此可见,煤制SNG是2一举数得的有效措施,有望成为未来劣质煤炭资源和生物质资源等综合利用的发展方向。

本文以某厂煤制SNG项目为例,首先对总工艺流程进行了简要描述,并对其中甲烷化技术进行了介绍。

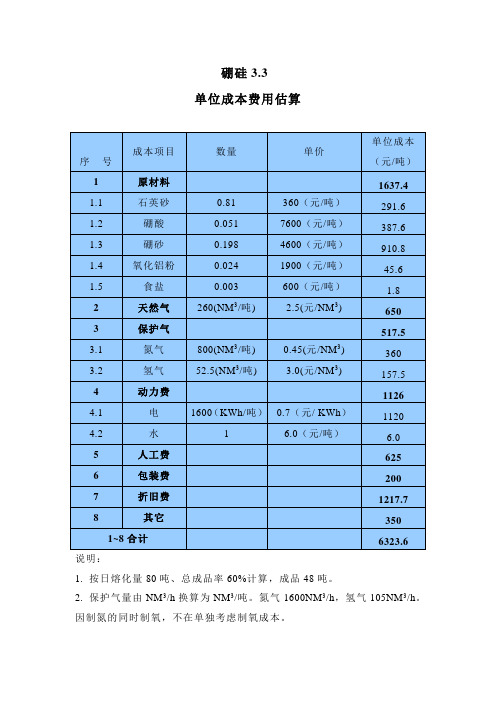

单位成本费用估算

2

天然气

260(NM3/吨)

2.5(元/NM3)

650

3

保护气

517.5

3.1

氮气

800(NM3/吨)

0.45(元/NM3)

360

3.2

氢气

52.5(NM3/吨)

3.0(元NM3)

157.5

4

动力费

1126

4.1

电

1600(KWh/吨)

0.7(元/ KWh)

1120

4.2

水

1

6.0(元/吨)

6.0

5

人工费

625

6

包装费

200

7

折旧费

1217.7

8

其它

350

1~8合计

6323.6

说明:

1.按日熔化量80吨、总成品率60%计算,成品48吨。

2.保护气量由NM3/h换算为NM3/吨。氮气1600NM3/h,氢气105NM3/h。因制氮的同时制氧,不在单独考虑制氧成本。

3.电费不含保护气生产用电,保护气单价中已包含电费。熔化耗电2200kw,锡槽耗电600kw,退火100kw,其它300kw。

4.人工费按每人每天150元、共200人计算

5.折旧费按部分耐火材料(4000万元)3年、其余10年计提,但不含厂房折旧。

6.天然气正常消耗520m3/h

7.水每天补充新水计算。

8.硼硅4.0玻璃原料成本低于硼硅3.3。

2011.10.31

硼硅3.3

单位成本费用估算

序号

成本项目

数量

单价

单位成本(元/吨)

1

原材料

1637.4

1.1

石英砂

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(-)2.9*105

-2610

(-)1.6*105

-1440

(-)2.9*105

-2610

7

副产蒸汽(0.5MPa)

70元/t

(-)1.5*105

-1050

(-)2.8*105

-1960

(-)7.2*104

-504

(-)7.2*104

-504

(-)2.8*105

-1960

(-)7.2*104

8470

3.94*108

7880

3

电

0.35元/kwh

7446*104

2606.1

6480*104

2268

2880*104

1008

2880*104

1008

6480*104

2268

2880*104

1008

6480*104

2268

4

蒸汽(5MPa)

100元/t

1.44*105

1440

1.44*105

1440

-504

(-)2.8*105

-19Байду номын сангаас0

8

脱氧脱盐水

10元/t

1.51*106

1510

6.2*105

620

2.6*105

260

2.6*105

260

6.2*105

620

2.6*105

260

6.2*105

620

9

水煤浆添加剂

—

—

—

—

—

—

800

—

600

—

—

—

800

—

—

10

耐火材料

—

—

—

—

—

—

1000

—

1200

—

—

—

—

1.44*104

1440

—

—

1.44*104

1440

5

蒸汽(4.5MPa)

90元/t

1.35*106

12150

4.1*105

3690

—

—

—

—

—

—

—

—

—

—

6

副产蒸汽(4.5MPa)

90元/t

(-)1.23*106

-11070

(-)2.9*105

-2610

(-)1.6*105

-1440

(-)1.6*105

7.5*105

18750

7.8105

19500

8.1*105

20250

7.5*105

18750

8.1*105

20250

7.5*105

18750

2

氧气

0.2元/m3

3.94*108

7880

3.94*108

7880

4.358*108

8716

4.662*108

9324

4.406*108

8813

4.235*108

—

—

—

—

—

—

11

过滤器内件

—

—

1000

—

—

—

—

—

—

—

—

—

—

—

—

12

安全防护用液化气或煤气

—

—

—

—

2500

—

—

—

—

—

2500

—

2500

—

2500

13

维修及折旧)按投资(10%)

—

—

14622

—

11312.7

—

9778.6

—

9117.2

—

10580

—

10130

—

10333.6

14

合计

—

—

47837.8

—

序号

项目名称

单价

Shell粉煤气化

GSP粉煤气化

多喷嘴水煤浆气化

GE水煤浆气化

HT/L粉煤气化

清华炉(水冷壁)

两段炉粉煤气化

年耗量/吨

万元/年

年耗量/吨

万元/年

年耗量/吨

万元/年

年耗量/吨

万元/年

年耗量/吨

万元/年

年耗量/吨

万元/年

年耗量/吨

万元/年

1

原料煤(干)

250元/吨

7.5*105

18750

43890.4

—

39118.6

—

39815.5

—

40400.8

—

41473.5

—

39198.2

15

1m3(CO+H2)成本

—

—

0.4153元

—

0.381元

—

0.3396元

—

0.3456元

—

0.3507元

—

0.36元

—

0.3405元

表3煤气化工艺(可比部分)每Nm3(CO+H2)成本估算表(160000Nm3/h,60万吨/年甲醇)