双面印制电路板的设计之二

印制电路板(PCB)的常见结构

印制电路板(PCB)的常见结构印制电路板(PCB)的常见结构可以分为单层板(single Layer PCB)、双层板(Double Layer PCB)和多层板(Multi Layer PCB)三种。

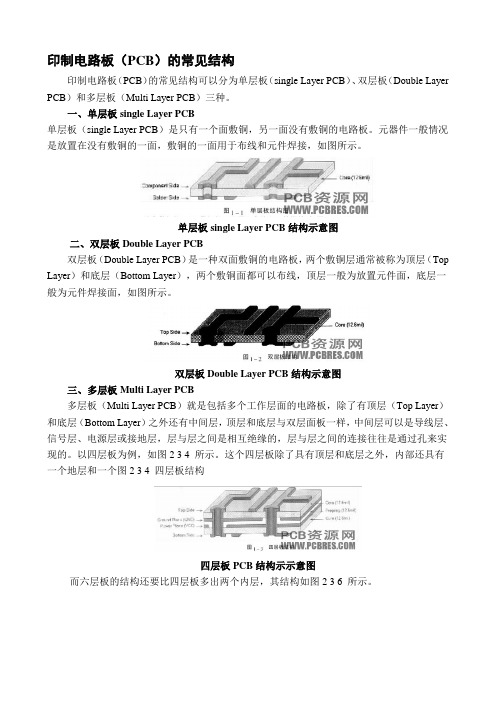

一、单层板single Layer PCB单层板(single Layer PCB)是只有一个面敷铜,另一面没有敷铜的电路板。

元器件一般情况是放置在没有敷铜的一面,敷铜的一面用于布线和元件焊接,如图所示。

单层板single Layer PCB结构示意图二、双层板Double Layer PCB双层板(Double Layer PCB)是一种双面敷铜的电路板,两个敷铜层通常被称为顶层(Top Layer)和底层(Bottom Layer),两个敷铜面都可以布线,顶层一般为放置元件面,底层一般为元件焊接面,如图所示。

双层板Double Layer PCB结构示意图三、多层板Multi Layer PCB多层板(Multi Layer PCB)就是包括多个工作层面的电路板,除了有顶层(Top Layer)和底层(Bottom Layer)之外还有中间层,顶层和底层与双层面板一样,中间层可以是导线层、信号层、电源层或接地层,层与层之间是相互绝缘的,层与层之间的连接往往是通过孔来实现的。

以四层板为例,如图2 3 4 所示。

这个四层板除了具有顶层和底层之外,内部还具有一个地层和一个图2 3 4 四层板结构四层板PCB结构示示意图而六层板的结构还要比四层板多出两个内层,其结构如图2 3 6 所示。

六层板PCB结构示意图尽管Protel DXP支持72层板的设计,但在实际的应用中,一般六层板已经能够满足电路设计的要求,不必将电路板设计成更多层结构。

PCB布线完成后应该检查的项目当设计完成一个PCB的时候,就需要检查这块PCB的一些相关的地方,因为,一块PCB,除了电气性能没有问题外,还有其他的一些相关的影响因素,本文介绍一些在设计完PCB后,应该检查的项目,希望给PCB设计人员参考。

印刷电路板(PCB)设计规范20(03518)

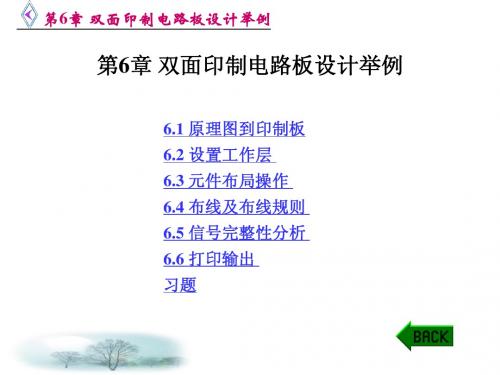

印刷电路板(PCB)设计规范1范围本设计规范规定了印制电路板设计中的基本原则、技术要求。

本设计规范适用于电子科技有限公司的电子设备用印刷电路板的设计。

2引用文件下列文件中的条款通过在本规范中的引用成为本规范的条款。

凡是注日期引用的文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用本规范。

GB 4588.3~88中华人民共和国国家标准:《印刷电路板设计和使用》QJ 3103-99 中国航天工业总公司《印刷电路板设计规范》3定义本标准采用GB2036的术语定义4一般要求4.1印制板类型根据结构,印制板分为单面印制电路板、双面印制电路板、多层印制电路板,板材主要分为纸质板(FR-1),半玻璃纤维板(CEM-1),环氧树脂玻璃纤维板(FR-4)。

有防火要求的器具用的印制板应有阻燃性和符合相应的UL标准。

4.2印制板设计的基本原则在进行印制板设计时,应考虑本规范所述的基本原则。

4.2.1电气连接的准确性印制板上印制导线的连接关系应与电原理图导线连接关系相一致,电原理图设计应符合原理图设计规范,并尽量调用原理图库中的功能单元原理图,印制板和原理图上元件序号应一一对应;如因结构、电气性能或其它物理性能要求不宜在印制板上布设的导线,应在相应文件(如电原理图上)上做相应修改。

4.2.2可靠性印制板应符合其产品要求的相应EMC规范和安规要求,并留有余量,以减小日益严重的电磁环境的影响。

影响印制板可靠性的因素很多,印制板的结构、基材的选用、印制板的制造和装配工艺以及印制板的布线、导线宽度和间距等都会影响到印制板的可靠性。

设计时必须综合考虑以上的因素,按照规范的要求,并尽可能的保留余量,以提高可靠性。

4.2.3工艺性设计电路板时应考虑印制板的制造工艺和装配工艺要求,尽可能有利于制造、装配和维修,各具体要求请严格遵守QG/MK03.04-2003V的工艺规范。

4.2.4经济性印制板设计应充分考虑其设计方法、选择的基材、制造工艺等成本最低的原则,满足使用的安全性和可靠性要求的前提下,力求经济实用。

第6章 双面印制电路板设计举例

第6章 双面印制电路板设计举例 章 在 图 6-4 所 示 窗 口 内 , 选 择 " Rectangular" 或 "Circular"后,即可在"Width","Height"文本盒内 输入印制板边框宽,高尺寸(或单击"Next"按钮后,在 图6-5所示窗口内,输入外型尺寸).

第6章 双面印制电路板设计举例 章

第6章 双面印制电路板设计举例 章

图6-15 布线规则

第6章 双面印制电路板设计举例 章 8.保存模板 . 单击"Next"按钮后,将显示如图6-16所示的对话 窗,询问是否将该模板作为样板保存.

第6章 双面印制电路板设计举例 章

图6-16 保存模板

第6章 双面印制电路板设计举例 章 单击"Next"按钮,并单击图6-17所示的"Finish" 按钮,即可完成印制板创建操作过程,并显示出如图 6-18所示的印制板边框.

第6章 双面印制电路板设计举例 章 ● 对 于 单 张 电 原 理 图 来 说 , 可 以 选 择 " Sheet Symbol /Port Connections" , " Net Labels and Port Global"或"Only Port Global"方式中的任一种. ● 对于由多张原理图组成的层次电路原理图来说: 如果在整个设计项目(.prj)中,只用方块电路I/O 端口表示上,下层电路之间的连接关系,也就是说, 子电路中所有的I/O端口与上一层原理图中方块电路I/O 端口一一对应,此外就再也没有使用I/O端口表示同一 原理图中节点的连接关系,则将"Connectivity"(连接) 设为Sheet Symbol /Port Connections.

印制电路板(pcb)设计规范

国营第 X X X 厂企业标准Q/PA112—2000印制电路板设计规范1 范围本规范根据GB4588.3-88“印制电路板设计和使用”以及“军用电子设备工艺可靠性管理指南”,结合我公司生产实际,规定了印制电路板的设计,归档和修改要求。

本规范适用于军用电子产品印制电路板的设计。

2 设计要求2.1 材料选用高频部分选用聚四氟乙烯玻璃布层压板,大电流部份要选用阻燃基板材料,其余部分选用环氧玻璃布层压板,软性印制板选用聚酰亚胺材料。

2.2 形状及尺寸从生产角度考虑,印制板的形状应当尽量简单,一般是长宽比例为3:1的长方形,根据我公司波峰焊机的情况,外形尺寸不超过360×230(mm),厚度不超过1.6mm,误差控制在0.2mm以内。

特殊情况可酌情考虑。

软性印制板的厚度不超过0.2mm。

2.3 安装孔(螺钉孔)2.3.1 印制板安装孔为φ3.0+0.1-0.3、φ3.5+0.1-0.3和φ4.5+0.1-0.3三种,根据印制板的面积、厚度和板上元器件的重量而选用,同一块板选用同一种孔径。

2.3.2 安装孔设在印制板的四个角位置,对于大面积或板上装有较重元器件的印制板,可在板的中心位置或两长边适当位置增设安装孔。

2.3.3 安装孔中心到印制板边缘距离不小于5mm。

国营第XXX厂2001— 01 — 15 批准 2001— 01 — 15 实施Q/PA112—20002.4 印制导线、元器件孔和其它通孔边缘到印制板边缘的距离2.4.1 印制导线边缘到印制板边缘的距离不小于0.5mm。

2.4.2 元器件孔和其它通孔边缘到印制板边缘的距离不小于3mm。

(元器件边缘超出其安装孔边缘时,元器件边缘到印制板边缘的距离不小于3mm)。

2.5 印制导线宽度和厚度2.5.1 导线宽度:导线宽度应尽量宽一些,至少要宽到以承受所设计的电流负荷,导线所承受的电流负荷不但与其宽度有关,而且还与其厚度有关,表1列出了在导线厚度35μm的情况下,导线宽度与其容许电流之间的关系。

双面印制电路板的制作

二.实验内容

• 1.利用CR-5000软件设计印制电路板 并获得相应的制作文件; • 2.利用RF-4基板制作一件双面印制电 路板

三.实验原理

•

双层印制电路板(printed circuit board 即PCB)是指在PCB基板两面都具有导电 图形(线路),两面导电图形通过通孔导 通的印制电路板。 制造方法也有若干种,基本上分为两 大类:减成法和加成法。 本实验主要应用传统的减成法制作双面 印制电路板。

在切削过程中,钻床装夹作用钻刀旋转力r, 使钻刀与覆铜板材料之间产生相对旋转运动, 钻刀主副切刃在材料上形成切削速度。同时, 钻床装夹部分作用钻刀向下的进给力F,使得 钻刀横刃不断地向下切削覆铜板材料。由于钻 刀在材料表面产生高速的r主旋转运动,进给运 动F又使切削面不断投入切削,所以钻刀就可 以不断地或连续地切除切屑,直到通孔完成, 如图1所示。

(7)印制板检测技术

• 电路板品质的好坏、问题的发生与解决、制程改 进的评估,在都需要微切片作为客观检查、研究 与判断的根据(Micro sectioning)。实验室中一般 需要测试线路的蚀刻因子、镀铜的厚度、孔的粗 糙度等。 • 实验室蚀刻因子、金属化孔效果检测使用的设备 是金相测试系统,包括研抛机、金相显微镜和软 件等部分。

工作参数 工作宽度为510mm; 传动速度 0 - 1.5 m/min可调; 腐蚀泵的流量为 200 l/min; 双面腐蚀 4 x 14 喷嘴;

6.线路保护等工序

• 由于铜是非常容易氧化的金属,因此,干膜去掉 后,必须使用阻焊剂将线路保护起来。 • 一般阻焊剂有两类,一类是挠性板上用PI覆盖膜 阻焊材料,该材料不需要固化,只需要在将覆盖 膜贴上去之后进行快压;另一类是大部分刚性板 使用绿油阻焊剂。 • 绿油阻焊剂首先要将绿油油墨与固化剂进行混合, 然后将阻焊剂印刷到线路板上,阻焊剂经过一段 时间流延,短时间固化,在曝光机中曝光、显影 得到需要阻焊的图形。阻焊剂此时固化度不够, 需要在高温,长时间下固化,才能有较强的防腐 防摩擦等性能。

印制电路板(PCB)设计规范

Q/DKBA深圳市华为技术有限公司企业标准Q/DKBA-Y004-1999印制电路板(PCB)设计规范VER 1.01999-07-30发布1999-08-30实施深圳市华为技术有限公司发布前言本标准根据国家标准印制电路板设计和使用等标准编制而成。

本标准于1998年07 月30日首次发布。

本标准起草单位:CAD研究部、硬件工程室本标准主要起草人:吴多明韩朝伦胡庆虎龚良忠张珂梅泽良本标准批准人:周代琪印制电路板(PCB)设计规范1. 适用范围本《规范》适用于华为公司CAD设计的所有印制电路板(简称PCB)。

2. 引用标准下列标准包含的条文,通过在本标准中引用而构成本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨,使用下列标准最新版本的可能性。

GB 4588.3—88印制电路板设计和使用Q/DKBA-Y001-1999印制电路板CAD工艺设计规范1. 术语1..1 PCB(Print circuit Board):印刷电路板。

1..2 原理图:电路原理图,用原理图设计工具绘制的、表达硬件电路中各种器件之间的连接关系的图。

1..3 网络表:由原理图设计工具自动生成的、表达元器件电气连接关系的文本文件,一般包含元器件封装、网络列表和属性定义等组成部分。

1..4 布局:PCB设计过程中,按照设计要求,把元器件放置到板上的过程。

深圳市华为技术有限公司199 9-07-30批准1999-08-30实施1..5 仿真:在器件的IBIS MODEL或SPICE MODEL支持下,利用EDA设计工具对PCB的布局、布线效果进行仿真分析,从而在单板的物理实现之前发现设计中存在的EMC问题、时序问题和信号完整性问题,并找出适当的解决方案。

深圳市华为技术有限公司1999-07-30批准1999-08-30实施II. 目的A. 本规范归定了我司PCB设计的流程和设计原则,主要目的是为PCB设计者提供必须遵循的规则和约定。

PCB(印制电路板)Mark点设计

二、PCB(印制电路板)Mark点设计1.pcb必须在板长边对角线上有一对应整板定位的Mark点,板上集成电路引脚中心距小于0.65mm的芯片需在集成电路长边对角线上有一对对应芯片定位的Mark点;pcb双面都有贴片件时,则pcb的两面都按此条加Mark点。

2.pcb边需留5mm工艺边(机器夹持PCB最小间距要求),同时应保证集成电路引脚中心距小于0.65mm的芯片要距离板边大于13mm(含工艺边);板四角用Ф5圆弧倒角。

pcb应采用拼板方式,从目前pcb翅曲程度考虑,最佳拼接长度约为200mm,(设备加工尺寸:长度最大为330mm;宽度最大为250mm),在宽度方向尽量不拼以防止在生产过程中弯曲。

如下图:3.MARK点作用及类别Mark点也叫基准点,为装配工艺中的所有步骤提供共同的可测量点,保证了装配使用的每个设备能精确地定位电路图案。

因此,Mark点对SMT 生产至关重要4.我部推荐的MARK点设计规范1)形状:建议Mark点标记为直径:R=1.0mm实心圆;2)组成一个完整的MARK点包括:标记点(或特征点)和空旷区域。

标记空旷区3)位置:Mark点位于单板或拼板上的对角线相对位置且尽可能地距离分开;最好分布在最长对角线位置(如MARK点位置图)。

4)为保证贴装精度的要求,SMT要求:每块PCB内必须至少有一对符合设计要求的可供SMT机器识别的MARK点,同时必须有单板MARK(拼板时),拼板MARK或组合MARK只起辅助定位的作用。

5)拼板时,每一单板的MARK点相对位置必须一样。

不能因为任何原因而挪动拼板中任一单板上MARK点的位置,而导致各单板MARK点位置不对称;6)PCB上所有MARK点只有满足:在同一对角线上且成对出现的两个MARK,方才有效。

因此MARK点都必须成对出现,才能使用(MARK点位置图)。

7)MARK点(空旷区边缘)距离PCB边缘必须≥5.0mm(机器夹持PCB最小间距要求)(如MARK点位置图)。

印制电路板(PCB)通用设计规范

电控设计规范印刷电路板(PCB)通用设计规范(发布日期:2009-09-14)目次1 范围 (2)2 规范性引用文件 (2)3 基本原则 (2)3.1电气连接的准确性 (2)3.2可靠性和安全性 (2)3.3工艺性 (2)3.4经济性 (2)4 技术要求 (2)4.1印制板的选用 (2)4.2自动插件和贴片方案的选择 (3)4.3布局 (3)4.4元器件的封装和孔的设计 (10)4.5焊盘设计 (12)4.6布线设计 (15)4.7丝印设计 (17)5 相关管理内容 (18)5.1设计平台 (18)5.2贮存格式 (18)1范围本设计规范规定了空调电子控制器印制电路板设计中的基本原则和技术要求。

本设计规范适用于美的家用空调国际事业部的电子设备用印刷电路板的设计。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 4706.1 家用和类似用途电器的安全第一部分: 通用要求GB/T 4588.3 印刷电路板设计和使用QMG-J29.001 空调器电子控制器QMG-J52.010 印制电路板(PCB)QMG-J33.001 空调器防火设计规范QMG-J85.029 电气间隙、爬电距离和穿通绝缘距离试验评价方法3基本原则在进行印制板设计时,应考虑以下四个基本原则。

3.1电气连接的准确性印制板设计时,应使用电原理图所规定的元器件,印制导线的连接关系应与电原理图导线连接关系相一致,印制板和电路原理图上元件序号必须一一对应,非功能跳线(仅用于布线过程中的电气连接)除外。

注:如因结构、电气性能或其它物理性能要求不宜在印制板上布设的导线,应在相应文件(如电原理图上)上做相应修改。

3.2可靠性和安全性印制板电路设计应符合相应电磁兼容和电器安规标准的要求。

第2讲PCB安装形式及布局要点

间距要求 1.对于贴片元件,考虑到元器件制造误差、贴装误差以及检查和返修之需,相邻元器件焊盘之间间 隔不能太近,建议按照以下原则设计: a) PLCC、QFP、SOP 各自之间和相互之间间隙≥2.5mm; b) PLCC、QFP、SOP 与Chip 、SOT 之间间隙≥1.5mm; c) Chip、SOT 各自之间和相互之间间隙≥0.7mm; d) BGA 与其他元件的间隙≥5mm。 2. 贴装元件焊盘的外侧与相邻插装元件的外侧距离大于2mm。 3.元器件的外侧距板边的距离为5mm。 4.波峰焊时,两个大小不同的元件或错开排列的元件,它们之间的间距必须≥2.5mm.。否则,前面 的元件可能挡住后面的元件,造成漏焊。

需要安装较重的元件时,应考虑安装位置和安装强度;应安排在靠近印制板支承点 的地方,使印制板的翘曲度减少最小。还应计算引脚单位面积所承受的力,当该值 ≥0.22 牛顿/mm2时,必须对该模块采取固定措施,不能仅仅靠引脚焊接来固定。

对于有结构尺寸要求的单板,其元器件的允许最大高度应为: a) 元器件的允许最大高度=结构允许尺寸-印制板厚度-4.5mm; b) 超高的应采用卧式安装。

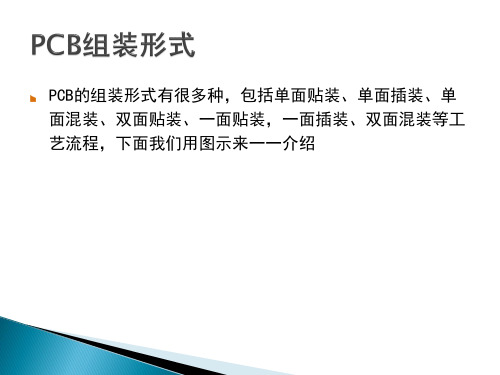

单面混装

印刷锡膏

贴装元件

回流焊

插通孔元件

波峰焊

清洗

PCB组装二次加热,效率较高

* 如果通孔元件很少,可采用回流焊和手工焊的方式

双面贴装

B面 印刷锡膏

贴装元件

A面

回流焊

翻转

印刷锡膏

贴装元件

回流焊

翻转

A面布有大型IC器件,B面以片式元件为主

清洗

充分利用 PCB空间,实现安装面积最小化,效率高

一面贴装、另一面插装

间距要求 对于贴片元件,考虑到元器件制造误差、贴装误差以及检查和返修之需,相邻元器件焊 盘之间间隔不能太近,建议按照以下原则设计: a) PLCC、QFP、SOP 各自之间和相互之间间隙≥2.5mm; b) PLCC、QFP、SOP 与Chip 、SOT 之间间隙≥1.5mm; c) Chip、SOT 各自之间和相互之间间隙≥0.7mm; d) BGA 与其他元件的间隙≥5mm。

双面印制电路板生产流程简介.ppt

测试针

测试机

双面印制电路板的生产流程

表面处理 目的:在焊接面涂上一层透明耐热的有机可焊性保护膜(OSP),隔绝空气, 防止焊盘氧化,为客户提供良好的焊接表面。

OSP膜

OSP涂覆机

双面印制电路板的生产流程 终检 目的:检验成品外观,确保产品外观、线路质量符合客户要求

检验工作台

双面印制电路板的生产流程

孔铜

沉铜线

双面印制电路板的生产流程

电镀厚铜 目的:利用电化学原理,加厚孔内及孔壁的铜层约20-40 微米,保证PCB

层间互联的可靠性及不被后工序破坏造成孔破

铜层加厚 铜层加厚

电镀厚铜线

双面印制电路板的生产流程

磨板 目的:铜面的清洁与粗糙化(二氧化硅刷轮),增强油墨附着力

处理后铜面呈粗糙状

表面处理机

烘烤机

双面印制电路板的生产流程

曝光

目的:底片透光区油墨经紫外线照射,发生反应,生成的物质不会被显影液 洗掉;底片不透光区(焊盘)未经紫外线照射,不反应,显影时会被 显影液洗去

底片图案 不透光

透光区

UV光线 菲林底片

防焊油墨

曝光机

双面印制电路板的生产流程

显影 目的:未发生反应区域(焊盘)的油墨,用显影液(Na2CO3)冲洗掉,露出

单板

V-cut线

V-cut机

双面印制电路板的生产流程

成型切割 目的:通过成型机切割成客户所需要的外形尺寸

双面印制电路板的生产流程 洗板 目的:洗去V-cut、成型工序在板面上留下的粉尘,清洁板面

洗板机

双面印制电路板的生产流程

测试 目的:一定电压下进行通断路测试,保证产品电气连通性能符合设计和使用

电镀厚铜 二次镀铜 AOI/目检

双面印制电路板设计(2)

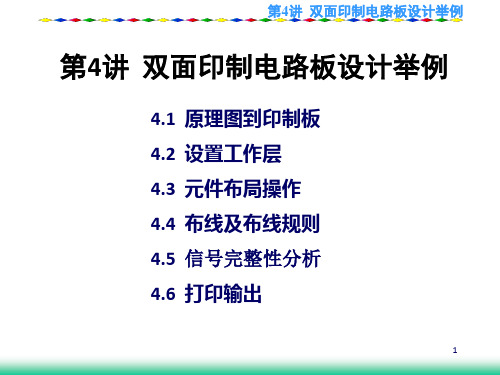

第4讲 双面印制电路板设计举例

单击“放置”工具栏中的“导线”工具。 在禁止布线层内,通过“移动、单击左键固定起

点→移动、单击左键固定终点→单击右键结束”的操 作方式,在元件封装图附件分别画出四条直线段,如 图6-8所示。

25

第4讲 双面印制电路板设计举例

图6-8 画出四条直线

26

第4讲 双面印制电路板设计举例

第4讲 双面印制电路板设计举例

4.1.2 通过网络表装入元件封装图 Protel99依然保留通过网络表文件(.net)装入元件

封装图的功能,操作过程如下。

1) 装入网络文件前的准备工作 (1) 编辑好原理图并生成网络表文件(.net)。 (2) 执行“File”菜单下的“New…”命令,在如图1-6 所示的“新文档”选择窗口内,选择“PCB Document” (印制板文件)类型,单击“OK”按钮,生成新的PCB 文件。

21

第4讲 双面印制电路板设计举例

图4-7 自动装入了元件封装图

22

第4讲 双面印制电路板设计举例

4. 在禁止布线层内设置布线区 根据印制板形状及大小,在禁止布线层(Keep Out Layer)内,用“导线”、“圆弧”等工具画出一个封 闭的图形,作为印制电路板布线区。在设置布线区时, 尺寸可以适当大一些,以方便手工调整元件布局操作, 待完成元件布局后,再根据印制板标准尺寸系列、印 制板安装位置,确定布线区的最终形状和尺寸。

(3) 在“设计文件管理器”窗口内,单击生成的PCB 文件,进入PCB编辑状态。

31

第4讲 双面印制电路板设计举例

2) 重新设置绘图区原点 单击“放置”工具栏内的“设置原点”工具(或执 行“Edit”菜单下的“Origin\Set”命令),将光标移到绘 图区内适当位置,并单击鼠标左键,设置绘图区原点。 3) 在禁止布线层内设置 (1) 单击PCB编辑区下边框上“Keep Out”按钮,切换 到禁止布线层。 (2) 利用“放置”工具栏内的“导线”、“圆弧”绘 制出一个封闭图形,作为布线区,如图4-11所示。具 体操作过程前面已介绍过,这里不再重复。

第7章 双面印制电路板设计

1) 装入网络文件前的准备工作

(1) 编辑好原理图并生成网络表文件(.net)。

(2) 执行“File”菜单下的“New…”命令, 在 如 图 1-6 所 示 的 “ 新 文 档 ” 选 择 窗 口 内 , 选 择 “ PCB Document”(印制板文件)类型,单击“OK”按钮,生 成新的PCB文件。

3) 在禁止布线层内设置

(1) 单击PCB编辑区下边框上“Keep Out”按钮, 切换到禁止布线层。

(2) 利用“放置”工具栏内的“导线”、“圆弧” 绘制出一个封闭图形,作为布线区,如图7-11所示。具 体操作过程前面已介绍过,这里不再重复。

2021/2/7

电子线路CAD实用教

第7章 双面印制电路板设 计举例

SUN Standard Bus Format

第7章 双面印制电路板设 计举例

;IBM PCMCIA总

;IBM PS/2 总线

;标准总线适配卡

;SUN 标准总线 适配卡。

2021/2/7

电子线路CAD实用教

第7章 双面印制电路板设 计举例 (3) 选择印制板尺寸参数

在 图 7-3 所 示 的 “ 印 制 板 类 型 ” 列 表 内 , 选 择 Custom Made Board(用户自定义)类型印制板后,单击 “Next”,将进入如图7-4所示的印制板外型结构、尺寸 选择窗。

在图7-4窗口内,选择“矩形”或“圆形”后,即 可在“Width”、“Height”文本盒内输入印制板边框宽、 高尺寸(或单击“Next”后,在如图7-5所示窗口内,输入 外型尺寸)。

Байду номын сангаас

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第15讲 双面印制电路板的设计之二

图15.6 走线间距设置对话框

第15讲 双面印制电路板的设计之二

(3) 设置布线拐角模式(Routing corners)。 用鼠标左键选中【Routing】/【Routing corners】选项,然后单击右键,从弹出的菜 单中选择【New Rule】命令,系统将生成 一个新的布线拐角规则。单击新生成的布线 拐角规则,系统会弹出如图15.7所示的对话 框。

② 同样的方法用【New Rule】命令再生成一 个新的宽度设置约束,在【Name】编辑框中输 入+12 V/-12 V/+5 V/GND,在[Where the First object matches]单元中选择“Net”,单击“All”旁 的 下 拉 列 表 , 从 列 表 中 选 择 +12 V , 在 “ Full Query”框中会显示InNet('+12V')。

(1) 布线规则一般集中在布线(Routing)类别 中,包括走线宽度(Width)、布线的拓扑结构 (Routing Topology)、布线优先级(Routing Priority)、布线工作层(Routing Layers)、布线拐 角模式(Routing Corners)、过孔的类型(Routing Via Style)和传输控制(Fanout Control)。

第15讲 双面印制电路板的设计之二

图15.5 设置+12 V/-12 V/+5 V/GND走线宽度

第15讲 双面印制电路板的设计之二

(2) 设置走线间距(Clearance)。该项用于设置走 线与其他对象之间的最小距离。用鼠标左键选中 【Electrical】/【Clearance】选项,然后单击右键, 从弹出的菜单中选择【New Rule】命令,系统将 生成一个新的走线间距约束。单击新生成的走线间 距约束,系统会弹出如图15.6所示的走线间距设置 对话框。

(2) 电气规则(Electrical)类型包括:走线间距 约束(Clearance)、短路(Short-Circuit)约束、UnRouted Net( 未 布 线 的 网 络 ) 和 Un-Connected Pin(未连接的引脚)。

第15讲 双面印制电路板的设计之二

(3) SMT(表贴规则)设置具体包括:走线拐弯处 表贴约束(SMD To Corner)、SMD到电平面的距离 约束(SMD To Plane)和SMD的缩颈约束(SMD Neck-Down)。

第15讲 双面印制电路板的设计之二

图15.8 布线工作层设置对话框

第15讲 双面印制电路板的设计之二

(5) 设置布线优先级(Routing Priority), 即布线的先后顺序。先布线的网络的优先 级比后布线的网络的优先级要高。最高优 先级为“100”,最低为“0”。

第15讲 双面印制电路板的设计之二

2. 布线设计规则的参数设置步骤 (1) 设置走线宽度。该设置可以设置走线的 最大、最小和推荐的宽度。在图7.32中,用鼠标 左键选中【Routing】/【Width】选项,然后单 击右键,从弹出的菜单中选择【New Rule】命 令(如图15.2所示),系统将生成一个新的宽度设 置约束。使用鼠标单击新生成的宽度设置约束, 系统将会弹出如图15.3所示的走线宽度设置对话 框。

第15讲 双面印制电路板的设计之二

③ 使用“Query Builer”将范围扩展为包括“-12

V” 、 “ +5 V” 和 “ GND” 网 络 。 首 先 选 中

“Advanced(Query)”,然后单击

按

钮,此时弹出“Query Helper”对话框,如图15.4所

示。

第15讲 双面印制电路板的设计之二

第15讲 双面印制电路板的设计之二

1. 布线设计规则 执行菜单命令【Design】/【Rules】,弹出如 图15.1所示的布线规则设置对话框,在对话框中 可以设置布线和其他参数。参数设置主要包括 以下几部分:

第15讲 双面印制电路板的设计之二

图15.1 布线规则设置对话框

第15讲 双面印制电路板的设计之二

第15讲 双面印制电路板的设计之二

图15.7 布线拐角模式设置

第15讲 双面印制电路板的设计之二

(4) 设置布线工作层(Routing Layers)。该选 项用来设置在布线过程中哪些信号层可以使 用。用鼠标左键选中【Routing】/【Routing Layers】选项,然后单击右键,从弹出的菜 单中选择【New Rule】命令,系统将生成一 个新的布线工作层规则。单击新生成的布线 工作层规则,系统会弹出如图15.8所示的布 线工作层设置对话框。

第15讲 双面印制电路板的设计之二

图15.2 New Rule命令

第15讲 双面印制电路板的设计之二

图15.3 走线宽度规则设置

第15讲 双面印制电路板的设计之二

① 在图15.3所示的【Name】编辑框中输入名 称“Width-All”,在【Where the First object matches】单元中选择“All”(即设置该宽度应用 到整个PCB板),然后单击【Design Rules】面板, 则在【Design Rules】面板上会出现这个新名称。

图15.4 “Query Helper”对话框

第15讲 双面印制电路板的设计之二

④ 单击

按钮,检查表达式是

否正确。如果正确,单击

按钮关闭

“Query Helper”对话框,此时在【FuFra bibliotekl Query】

框中的内容已被更新,走线宽度设置完成,如

图15.5所示。

第15讲 双面印制电路板的设计之二

图15.5 设置+12 V电源的走线宽度

(4) 阻焊膜和助焊膜(Mask)规则设置包括:阻焊 膜 扩 展 (Solder Mask Expansion) 和 助 焊 膜 扩 展 (Paste Mask Expansion)。

(5) 测试点(Testpoint)的设置包括:测试点的类 型 (Testpoint Style) 和 测 试 点 的 用 处 (Testpoint Usage)。