数控程式

数控车床编程指令大全

1. F功能???? F功能指令用于控制切削进给量。

在程序中,有两种使用方法。

(1)每转进给量???? 编程格式 G95 F~?? F后面的数字表示的是主轴每转进给量,单位为mm/r。

例:G95 表示进给量为 mm/r。

(2)每分钟进给量编程格式G94 F~F后面的数字表示的是每分钟进给量,单位为 mm/min。

例:G94 F100 表示进给量为100mm/min。

2. S功能S功能指令用于控制主轴转速。

编程格式?? S~S后面的数字表示主轴转速,单位为r/min。

在具有恒线速功能的机床上,S功能指令还有如下作用。

(1)最高转速限制编程格式 G50 S~S后面的数字表示的是最高转速:r/min。

例:G50 S3000 表示最高转速限制为3000r/min。

(2)恒线速控制???? 编程格式 G96 S~???? S后面的数字表示的是恒定的线速度:m/min。

???? 例:G96 S150 表示切削点线速度控制在150 m/min。

(3)恒线速取消???? 编程格式 G97 S~???? S后面的数字表示恒线速度控制取消后的主轴转速,如S未指定,将保留G96的最终值。

例:G97 S3000 表示恒线速控制取消后主轴转速3000 r/min。

3. T功能T功能指令用于选择加工所用刀具。

编程格式?? T~T后面通常有两位数表示所选择的刀具号码。

但也有T后面用四位数字,前两位是刀具号,后两位是刀具长度补偿号,又是刀尖圆弧半径补偿号。

例:T0303 表示选用3号刀及3号刀具长度补偿值和刀尖圆弧半径补偿值。

T0300 表示取消刀具补偿。

4. M功能M00:程序暂停,可用NC启动命令(CYCLE START)使程序继续运行;M01:计划暂停,与M00作用相似,但M01可以用机床“任选停止按钮”选择是否有效;M03:主轴顺时针旋转;M04:主轴逆时针旋转;M05:主轴旋转停止;M08:冷却液开;M09:冷却液关;M30:程序停止,程序复位到起始位置。

数控车床编程指令大全

1. F功能F功能指令用于控制切削进给量.在程序中,有两种使用方法. 1每转进给量编程格式 G95 F~F后面的数字表示的是主轴每转进给量,单位为mm/r.例:G95 F0.2 表示进给量为0.2 mm/r.2每分钟进给量编程格式G94 F~F后面的数字表示的是每分钟进给量,单位为 mm/min.例:G94 F100 表示进给量为100mm/min.2. S功能S功能指令用于控制主轴转速.编程格式 S~S后面的数字表示主轴转速,单位为r/min.在具有恒线速功能的机床上,S功能指令还有如下作用.1最高转速限制编程格式 G50 S~S后面的数字表示的是最高转速:r/min.例:G50 S3000 表示最高转速限制为3000r/min.2恒线速控制编程格式 G96 S~S后面的数字表示的是恒定的线速度:m/min.例:G96 S150 表示切削点线速度控制在150 m/min.3恒线速取消编程格式 G97 S~S后面的数字表示恒线速度控制取消后的主轴转速,如S未指定,将保留G96的最终值.例:G97 S3000 表示恒线速控制取消后主轴转速3000 r/min.3. T功能T功能指令用于选择加工所用刀具.编程格式 T~T后面通常有两位数表示所选择的刀具号码.但也有T后面用四位数字,前两位是刀具号,后两位是刀具长度补偿号,又是刀尖圆弧半径补偿号.例:T0303 表示选用3号刀及3号刀具长度补偿值和刀尖圆弧半径补偿值.T0300 表示取消刀具补偿.4. M功能M00:程序暂停,可用NC启动命令CYCLE START使程序继续运行;M01:计划暂停,与M00作用相似,但M01可以用机床“任选停止按钮”选择是否有效;M03:主轴顺时针旋转;M04:主轴逆时针旋转;M05:主轴旋转停止;M08:冷却液开;M09:冷却液关;M30:程序停止,程序复位到起始位置.5. 加工坐标系设置G50编程格式 G50 X~ Z~式中X、Z的值是起刀点相对于加工原点的位置.G50使用方法与G92类似.在数控车床编程时,所有X坐标值均使用直径值,如图所示.例:按图设置加工坐标的程序段如下:G50 X128.7 Z375.1设定加工坐标系6. 快速定位指令G00G00指令命令机床以最快速度运动到下一个目标位置,运动过程中有加速和减速,该指令对运动轨迹没有要求.其指令格式:G00 XU____ ZW____;当用绝对值编程时,X、Z后面的数值是目标位置在工件坐标系的坐标.当用相对值编程时,U、W后面的数值则是现在点与目标点之间的距离与方向.如图所示的定位指令如下:G50 X200.0 Z263.0; 设定工件坐标系G00 X40.0 Z212.0;绝对值指令编程A→C或G00 U-160.0 W-51.0;相对值指令编程A→C因为X轴和Z轴的进给速率不同,因此机床执行快速运动指令时两轴的合成运动轨迹不一定是直线,因此在使用G00指令时,一定要注意避免刀具和工件及夹具发生碰撞.如果忽略这一点,就容易发生碰撞,而快速运动状态下的碰撞就更加危险7. 直线插补指令G01G01指令命令机床刀具以一定的进给速度从当前所在位置沿直线移动到指令给出的目标位置.指令格式:G01 XU____ZW____F ;其中F是切削进给率或进给速度,单位为mm/r或mm/min,取决于该指令前面程序段的设置.使用G01指令时可以采用绝对坐标编程,也可采用相对坐标编程.当采用绝对坐编程时,数控系统在接受G01指令后,刀具将移至坐标值为X、Z的点上;当采用相对坐编程时,刀具移至距当前点的距离为U、W值的点上.如图所示的直线运动指令如下:G01 X40.0 Z20. F0.2; 绝对值指令编程G01 U20.0 W-25.9 F0.2; 相对值指令编程8. 圆弧插补指令G02、G03圆弧插补指令命令刀具在指定平面内按给定的F进给速度作圆弧插补运动,用于加工圆弧轮廓.圆弧插补命令分为顺时针圆弧插补指令G02和逆时针圆弧插补指令G03两种.其指令格式如下:顺时针圆弧插补的指令格式:G02XU____ZW____I____K____F____;G02 XU____ZW___R___ F____;逆时针圆弧插补的指令格式:G03 XU____ZW____ I____K____F____;; G03 XU____ZW___R___ F____;使用圆弧插补指令,可以用绝对坐标编程,也可以用相对坐标编程.绝对坐标编程时,X、Z是圆弧终点坐标值;增量编程时,U、W是终点相对始点的距离.圆心位置的指定可以用R,也可以用I、K,R 为圆弧半径值;I、K为圆心在X轴和Z轴上相对于圆弧起点的坐标增量; F为沿圆弧切线方向的进给率或进给速度.当用半径R来指定圆心位置时,由于在同一半径R的情况下,从圆弧的起点到终点有两种圆弧的可能性,大于180°和小于180°两个圆弧.为区分起见,特规定圆心角α≤180°时,用“+R”表示;α>180°时,用“-R”.注意:R编程只适于非整圆的圆弧插补的情况,不适于整圆加工.例如,图3-13中所示的圆弧从起点到终点为顺时针方向,其走刀指令可编写如下:G02 X50.0 Z30.0 I25.0 F0.3;绝对坐标,直径编程,切削进给率0.3mm/rG02 U20.0 W-20.0 I25.0 F0.3;相对坐标,直径编程,切削进给率0.3mm/rG02 X 50. 0 Z30.0 R25.0 F0.3;绝对坐标,直径编程,切削进给率0.3mm/rG02 U20.0 W-20.0 R25.0 F0.3;相对坐标,直径编程,切削进给率0.3mm/r9. 暂停指令G04G04指令用于暂停进给,其指令格式是:G04 P____或G04 XU____暂停时间的长短可以通过地址XU或P来指定.其中P后面的数字为整数,单位是ms;XU后面的数字为带小数点的数,单位为s.有些机床,XU后面的数字表示刀具或工件空转的圈数.该指令可以使刀具作短时间的无进给光整加工,在车槽、钻镗孔时使用,也可用于拐角轨迹控制.例如,在车削环槽时,若进给结束立即退刀,其环槽外形为螺旋面,用暂停指令G04可以使工件空转几秒钟,即能将环形槽外形光整圆,例如欲空转2.5s时其程序段为: G04 X2.5或G04 U2.5或G04 P2500;G04为非模态指令,只在本程序段中才有效.10. 英制和米制输入指令G20、G21G20表示英制输入,G21表示米制输入.G20和G21是两个可以互相取代的代码.机床出厂前一般设定为G21状态,机床的各项参数均以米制单位设定,所以数控车床一般适用于米制尺寸工件加工,如果一个程序开始用G20指令,则表示程序中相关的一些数据均为英制单位为英寸;如果程序用G21指令,则表示程序中相关的一些数据均为米制单位为mm.在一个程序内,不能同时使用G20或G21指令,且必须在坐标系确定前指定.G20或G21指令断电前后一致,即停电前使用G20或G21指令,在下次后仍有效,除非重新设定.11. 进给速度量纲控制指令G98、G99在数控车削中有两种切削进给模式设置方法,即进给率每转进给模式和进给速度每分钟进给模式.1进给率,单位为mm/r,其指令为:G99;进给率转换指令G01X____Z____F____; F的单位为mm/r2进给速度,单位为mm/min,其指令为:.G98;进给速度转换指令G01X____Z____F____; F的单位为mm/minG98和G99都是模态指令,一旦指定就一直有效,直到指定另一方式为止.车削CNC系统缺省的进给模式是进给率,即每转进给模式,只有在用动力刀具铣削时才采用每分钟进给模式.12. 参考点返回指令G27、G28、G30参考点是CNC机床上的固定点,可以利用参考点返回指令将刀架移动到该点.可以设置最多四个参考点,各参考点的位置利用参数事先设置.接通电源后必须先进行第一参考点返回,否则不能进行其它操作.参考点返回有两种方法:1手动参考点返回.2自动参考点返回.该功能是用于接通电源已进行手动参考点返回后,在程序中需要返回参考点进行换刀时使用的自动参考点返回功能.自动参考点返回时需要用到如下指令:1返回参考点检查G27G27用于检验X轴与Z轴是否正确返回参考点.指令格式为:G27 XU____ ZW____XU、ZW为参考点的坐标.执行G27指令的前提是机床通电后必须手动返回一次参考点.执行该指令时,各轴按指令中给定的坐标值快速定位,且系统内部检查检验参考点的行程开关信号.如果定位结束后检测到开关信号发令正确,则参考点的指示灯亮,说明滑板正确回到了参考点位置;如果检测到的信号不正确,系统报警,说明程序中指令的参考点坐标值不对或机床定位误差过大.2参考点返回指令G28、G30G28 XU ____ ZW ____;第一参考点返回,其中XU、ZW为参考点返回时的中间点,X、Z为绝对坐标,U、W为相对坐标.参考点返回过程如图3-14所示.G30 P2 XU____ ZW____;第二参考点返回,P2可省略G30 P3 XU____ Z W____;第三参考点返回G30 P4 XU____ ZW____;第四参考点返回第二、第三和第四参考点返回中的XU、Z W的含义与G28中的相同.如图3-14所示为刀具返回参考点的过程,刀具从当前位置经过中间点190,50返回参考点,其指令为:G30 X190 Z50;G30 U100 W30;如图3-14中的虚线路径所示,如果参考点返回时不经过中间点,则刀具会与工件发碰撞,引起事故.G功能0快速1直线插补2顺圆3逆圆33螺纹32攻牙循环90外内圆柱面循环92螺纹循环94外内圆锥面循环74端面钻孔循环75外内元切槽循环71外圆初车循环72端面初车循环22局部循环开始80局部循环结束50设工件绝对坐标26XZ回参考点27x回参考点29z回参考点4延时93系统偏置98每分进给99每转进给M功能0暂停2程序结束20循环加工30程序结束关主轴和冷却3正转4反转5停主轴8.9开关冷却10.11工件松紧41.42.43主轴123档78.79尾座进退97程序转移98子程序调用99子程序返回M是主轴的指令开头,S是转速的开头,T是刀具的开头,G就是车削形式的开头.举几个例子,M03是主轴正转,M04主轴反转,M05主轴停止.G00就是快速移动,G01直线插补,G02顺时针圆弧插补,G03逆时针圆弧插补.还有很多不一一列举了太多了,买本书自己看看我感觉比FANUC简单.数控编程指令全套指令常用的2008年03月05日星期三 16:19下面是简单的代码和指令.很实用的哦M 指令和 G 代码M03 主轴正转M03 S1000 主轴以每分钟1000的速度正转M04主轴逆转M05主轴停止M10 M14 .M08 主轴切削液开M11 M15主轴切削液停M25 托盘上升M85工件计数器加一个M19主轴定位M99 循环所以程式G 代码G00快速定位G01主轴直线切削G02主轴顺时针圆壶切削G03主轴逆时针圆壶切削G04 暂停G04 X4 主轴暂停4秒G10 资料预设G28原点复归G28 U0W0 ;U轴和W轴复归G41 刀尖左侧半径补偿G42 刀尖右侧半径补偿G40 取消G97 以转速进给G98 以时间进给G73 循环G80取消循环 G10 00 数据设置模态G11 00 数据设置取消模态G17 16 XY平面选择模态G18 16 ZX平面选择模态G19 16 YZ平面选择模态G20 06 英制模态G21 06 米制模态G22 09 行程检查开关打开模态G23 09 行程检查开关关闭模态G25 08 主轴速度波动检查打开模态G26 08 主轴速度波动检查关闭模态G27 00 参考点返回检查非模态G28 00 参考点返回非模态G31 00 跳步功能非模态G40 07 刀具半径补偿取消模态G41 07 刀具半径左补偿模态G42 07 刀具半径右补偿模态G43 17 刀具半径正补偿模态G44 17 刀具半径负补偿模态G49 17 刀具长度补偿取消模态G52 00 局部坐标系设置非模态G53 00 机床坐标系设置非模态G54 14 第一工件坐标系设置模态G55 14 第二工件坐标系设置模态G59 14 第六工件坐标系设置模态G65 00 宏程序调用模态G66 12 宏程序调用模态模态G67 12 宏程序调用取消模态G73 01 高速深孔钻孔循环非模态G74 01 左旋攻螺纹循环非模态G76 01 精镗循环非模态G80 10 固定循环注销模态G81 10 钻孔循环模态G82 10 钻孔循环模态G83 10 深孔钻孔循环模态G84 10 攻螺纹循环模态G85 10 粗镗循环模态G86 10 镗孔循环模态G87 10 背镗循环模态G89 10 镗孔循环模态G90 01 绝对尺寸模态G91 01 增量尺寸模态G92 01 工件坐标原点设置模态三大数控系统G代码快速通读一、数控车床系统G代码×为本软件中不能用现象表达的指令G功能字含义 FANUC数控系统 SIEMENS数控系统华中数控系统快速进给、定位 G00 G0 G00直线插补 G01 G1 G01圆弧插补CW顺时针 G02 G2 G02圆弧插补CCW逆时针 G03 G3 G03暂停 G04 G04英制输入 G20 G70 G20 ×公制输入 G21 G71 G21回归参考点 G28 G74 G28由参考点回归 G29 G29返回固定点 G75直径编程 -- G23 G36半径编程 -- G22 G37刀具补偿取消 G40 G40 G40左半径补偿 G41 G41 G41右半径补偿 G42 G42 G42设定工件坐标系 G50 G92设置主轴最大的转速 G50 G26上限 G25下限 -- ×选择机床坐标系 G53 G53 G53选择工作坐标系1 G54 G54 G54选择工作坐标系2 G55 G55 G55选择工作坐标系3 G56 G56 G56选择工作坐标系4 G57 G57 G57选择工作坐标系5 G58 G58选择工作坐标系6 G59 G59精加工复合循环 G70 G70内外径粗切复合循环 G71 G71 端面粗切削复合循环 G72 G72 闭环车削复合循环 G73 LCYC95 G73 螺纹切削复合循环 G76 G76外园车削固定循环 G90 G80端面车削固定循环 G94 G81螺纹车削固定循环 G92 LCYC97 G82绝对编程 --- G90 G90相对编程 --- G91 G91每分钟进给速度 G98 G94 G94 ×每转进给速度 G99 G95 G95 ×恒线速度切削 G96 G96 G96 ×恒线速度控制取消 G97 G97 G97 ×二、数控铣床系统G代码×为本软件中不能用现象表达的指令G功能字含义 FANUC数控系统 SIEMENS数控系统华中数控系统快速进给、定位 G00 G0 G00直线插补 G01 G1 G01圆弧插补CW顺时针 G02 G2 G02圆弧插补CCW逆时针 G03 G3 G03暂停 G04 G04选择XY平面 G17 G17 G17选择XZ平面 G18 G18 G18 ×选择YZ平面 G19 G19 G19 ×英制输入 G20 G70 G20 ×公制输入 G21 G71 G21回归参考点 G28 G74 G28由参考点回归 G29 G29返回固定点 G75刀具补偿取消 G40 G40 G40左半径补偿 G41 G41 G41右半径补偿 G42 G42 G42刀具长度补偿+ G43 G43刀具长度补偿- G44 G44刀具长度补偿取消 G49 G49 取消缩放 G50 G50 ×比例缩放 G51 G51 ×机床坐标系选择 G53 G53 G53选择工作坐标系1 G54 G54 G54 选择工作坐标系2 G55 G55 G55 选择工作坐标系3 G56 G56 G56 选择工作坐标系4 G57 G57 G57 选择工作坐标系5 G58 G58 选择工作坐标系6 G59 G59 坐标系旋转 G68 G68 ×取消坐标系旋转 G69 G69 ×高速深孔钻削循环 G73 G73 左螺旋切削循环 G74 G74精镗孔循环 G76 G76取消固定循环 G80 G80中心钻循环 G81 G81反镗孔循环 G82 G82深孔钻削循环 G83 G83右螺旋切削循环 G84 G84镗孔循环 G85 G85镗孔循环 G86 G86反向镗孔循环 G87 G87镗孔循环 G88 G88镗孔循环 G89 G89绝对编程 G90 G90 G90相对编程 G91 G91 G91设定工件坐标系 G92 G92固定循环返回起始点 G98 G98 返回固定循环R点 G99。

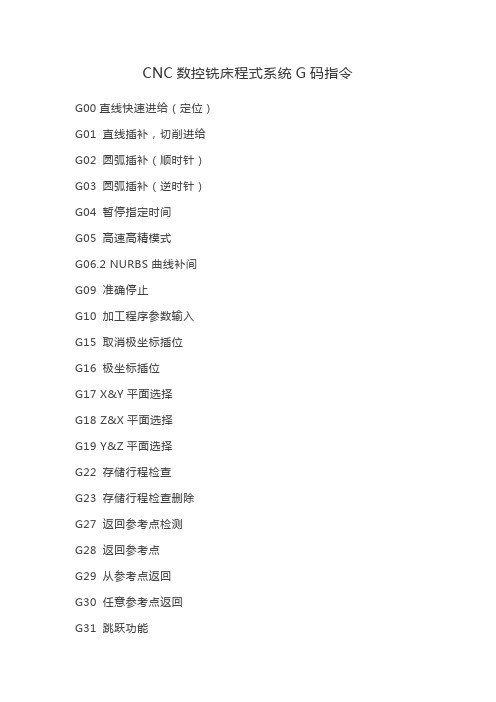

CNC数控铣床程式系统G码指令

CNC数控铣床程式系统G码指令G00直线快速进给(定位)G01 直线插补,切削进给G02 圆弧插补(顺时针)G03 圆弧插补(逆时针)G04 暂停指定时间G05 高速高精模式G06.2 NURBS曲线补间G09 准确停止G10 加工程序参数输入G15 取消极坐标插位G16 极坐标插位G17 X&Y平面选择G18 Z&X平面选择G19 Y&Z平面选择G22 存储行程检查G23 存储行程检查删除G27 返回参考点检测G28 返回参考点G29 从参考点返回G30 任意参考点返回G31 跳跃功能G33 螺旋切削G40 刀具径补偿取消G41 刀具左侧补偿G42 刀具右侧补偿G43 +方向刀具长度补偿G44 -方向刀具长度补偿G49 刀具长度补偿取消G50 取消比例缩放G51 比例缩放G50.1 G指令镜像功能删除G51.1 G指令镜像功能G52 局部坐标设定G53 机械坐标选择G53.1 斜平面加工刀具对正(五轴)G54 工件坐标系1选择G54.1 附加工件坐标系选择G55 工件坐标系2选择G56 工件坐标系3选择G57 工件坐标系4选择G58 工件坐标系5选择G59 工件坐标系6选择G60 单方向定位G61 确实停止检测G62 自动拐角倍率G63 攻丝方式G64 切削方式G65 单一宏程序调用G66 模式宏程序调用G67 模式宏程序调用取消G68 坐标系旋转G68.2 斜平面加工(五轴)G69 取消坐标系旋转G70 英制单位加工G71 公制单位加工G73 步进深孔钻循环G74 左手攻丝循环G76 精镗孔G80 固定循环取消G81 钻孔或钻定位孔循环G82 暂停钻孔或镗孔循环G83 深孔钻循环G84 攻牙循环G85 钻孔循环G86 高速钻孔循环G87 反镗削循环G88 镗孔循环G89 暂停镗孔循环G90 绝对坐标输入G91 相对坐标输入G92 绝对零点坐标系设定G93 反时间进给G94 每分进给G95 每转进给G96 等表面切削速度G97 取消等表面切削速度控制G98 返回初始平面G99 返回R点平面。

数控编程全

第三节 刀具补偿功能

31

第三节 刀具补偿功能

1.刀具补偿指令 G41——刀具半径左补偿 G42——刀具半径右补偿 G40——刀具半径补偿取消 格式: G41/G42/G40 G00/G01 D_ X(U)_ Z(W)_ (F_)

32

第三节 刀具补偿功能

2.刀尖圆弧半径对加工的影响

33

第三节 刀具补偿功能

40

第四节 车削固定循环

3.4.1 单一形状的固定循环 1.内外直径的切削循环(G90) 直线切削循环: G90 X(U)___Z(W)___F___ ;

41

第四节 车削固定循环

2.锥体切削循环: G90 X(U)___Z(W)___R___ F___ ; 必须指定锥体的 “R” 值。切削功能的用法与直线切削循环 类似 。

数控编程知识简介

➢ 数控编程定义

根据被加工零件的图纸和技术要求、工艺要求 等切削加工的必要信息,按数控系统所规定的指令 和格式编制成加工程序文件。

➢ 常用编程方法

手工编程 自动编程(图形交互式)

1

手工编程

利用一般的计算工具,通过各种数学方法,人 工进行刀具轨迹的运算,并进行指令编制。

这种方式比较简单,很容易掌握,适应性较大。 适用于中等复杂程度程序、计算量不大的零件编程, 对机床操作人员来讲必须掌握。

T0101 G00 X50. Z2.

程序主体

…… G00 X100 Z100

程序结束指令

M30

程序结束符

%

11

基础

1.2 程序指令字 1. 顺序字 N 1)作用 (1)对程序的校对和检索修改; (2)可直观地检查程序; (3)条件转向的目标。

12

模具零件数控自动编程

模具零件数控自动编程模具制造是工业生产中非常重要的一环。

模具零件通常由许多复杂的孔、凸台和嵌入物组成。

传统上,编写模具零件的数控程序是一项繁琐的任务,需要手动编程和处理大量的代码。

然而,随着现代技术的发展,计算机辅助设计(CAD)和计算机辅助制造(CAM)的使用越来越普及,使得模具零件数控自动编程成为可能。

数控编程简介数控编程是在计算机上生成控制机床运动的代码的过程。

数控编程可以通过手动编写源代码来完成,或者可以使用CAD/CAM软件自动生成代码。

自动生成的代码通常更加准确且具有更高的效率。

数控编程通常包括以下几个步骤:1.设计模具零件:首先,使用CAD软件设计模具零件。

CAD 软件提供了一个友好的界面,可以轻松地创建和修改模具零件的几何形状。

2.编写加工策略:接下来,需要决定如何将零件加工。

这包括选择切削工具、确定切削路径和定义切削参数等。

3.生成数控代码:一旦设计和制定了加工策略,就可以使用CAM软件自动生成数控代码。

CAM软件根据模具零件的几何数据和加工策略生成适当的数控指令。

4.优化和修正代码:生成的数控代码通常需要优化和修正,以确保其与机床的控制系统兼容。

这包括解决潜在的碰撞问题、调整切削路径和参数,以及确保代码的正确性。

5.加载代码到机床:最后,将优化和修正后的数控代码加载到机床的控制器中。

控制器将按照代码中指定的加工策略来控制机床运动,并加工模具零件。

模具零件数控自动编程的优势模具零件数控自动编程具有许多优势,这些优势使得它成为模具制造领域的重要技术。

1.准确性:自动编程可以确保生成准确的数控代码,减少人为错误的出现。

这样可以降低零件加工的失败率,提高生产效率。

2.效率:自动编程可以大大提高编写数控代码的效率。

相比于人工编程,自动编程可以在很短的时间内生成大量的代码,从而节省了大量的人力资源。

3.灵活性:自动编程可以根据不同的模具零件和加工要求,灵活地调整加工策略和切削参数。

这使得模具制造商能够更好地满足客户的需求,提供定制化的产品。

新代数控系统操作基础

新代数控系统操作基础本文介绍了台湾新代数控系统的基本操作,包括调用程序执行加工、从网络调用程序、加工中修改主轴转速、设定工件坐标系统和自动对刀等。

在调用程序执行加工时,用户需要进入新代系统主菜单画面,选择F2(程式编辑)→F8(档案管理)→XXX光标选取所需的程式→Enter→后退一页→F4(执行加工)→检查所选程式是否调出→自动模式→选择手轮模拟功能→程式启动→正方向摇动手轮,到工件顶上走几刀,观察刀路是否正确→取消手轮模拟功能,让机床自动跑程式。

用户也可以从网络调用程序,选择主菜单F2(程式编辑)→F8(档案管理)→F8(网络档案输入)→XXX光标选程式→确定→确定。

在加工中需要修改主轴转速时,用户可以选择主菜单→F4(执行加工)→F4(加工参数设定)→XXX光标到主轴转速栏→输入所需的主轴转数→按Enter确认。

为了设定工件坐标系统,用户可以选择主菜单F1(机台设定)→F5(设定工件坐标系统)→F5(分中功能)→在工件左侧铣一刀或碰一下→按PX1→在工件右侧铣一刀或碰一下按PX2.在工件前侧铣一刀或碰一下PY1按一下→后侧铣或碰按PY2→退页→G54(或G55,56……)→F3(辅助坐标设定)。

最后,在自动对刀时,用户可以选择主菜单F1(机台设定)→F5设定工件座标系统)→F6(自动对刀)→自动模式→进给倍率打到100%—→F1(自动对刀起动)→待停止后→检查“数”是否抓到。

需要注意的是,当测量模式选1,单刀单工件时,用户需要将落差放在外部偏移Z轴坐标中。

当工件坐标号码设为空时,对刀完成后,当前的刀长会记录在辅助点坐标Z轴中。

当工件坐标号码设为1时,对刀完成后,当前的刀长会自动记录到工件坐标G54的Z轴中。

如果想跑一次当前的程式,只需将相应的改变工件坐标(如G54、G55、G56)Z轴的坐标值即可。

当测量模式选2时,对刀画面会有所变化。

当测量模式选择2时,即单刀多工件模式。

在这种模式下,主轴上只能使用一把刀,而工作台上有多个待加工工件。

数控车床编程指令大全

1.F功能 F功能指令用于控制切削进给量。

在程序中,有两种使用方法。

(1)每转进给量编程格式 G95 F~F后面的数字表示的是主轴每转进给量,单位为mm/r。

例:G95 F0.2 表示进给量为0.2 mm/r。

(2)每分钟进给量编程格式G94 F~F后面的数字表示的是每分钟进给量,单位为 mm/min。

例:G94 F100 表示进给量为100mm/min。

2. S功能S功能指令用于控制主轴转速。

编程格式 S~S后面的数字表示主轴转速,单位为r/min。

在具有恒线速功能的机床上,S功能指令还有如下作用。

(1)最高转速限制编程格式 G50 S~S后面的数字表示的是最高转速:r/min。

例:G50 S3000 表示最高转速限制为3000r/min。

(2)恒线速控制编程格式 G96 S~S后面的数字表示的是恒定的线速度:m/min。

例:G96 S150 表示切削点线速度控制在150 m/min。

(3)恒线速取消编程格式 G97 S~S后面的数字表示恒线速度控制取消后的主轴转速,如S未指定,将保留G96的最终值。

例:G97 S3000 表示恒线速控制取消后主轴转速3000 r/min。

3. T功能T功能指令用于选择加工所用刀具。

编程格式 T~T后面通常有两位数表示所选择的刀具号码。

但也有T后面用四位数字,前两位是刀具号,后两位是刀具长度补偿号,又是刀尖圆弧半径补偿号。

例:T0303 表示选用3号刀及3号刀具长度补偿值和刀尖圆弧半径补偿值。

T0300 表示取消刀具补偿。

4. M功能M00:程序暂停,可用NC启动命令(CYCLE START)使程序继续运行;M01:计划暂停,与M00作用相似,但M01可以用机床“任选停止按钮”选择是否有效;M03:主轴顺时针旋转;M04:主轴逆时针旋转;M05:主轴旋转停止;M08:冷却液开;M09:冷却液关;M30:程序停止,程序复位到起始位置。

5. 加工坐标系设置G50编程格式 G50 X~ Z~式中X、Z的值是起刀点相对于加工原点的位置。

新代数控系统操作基础

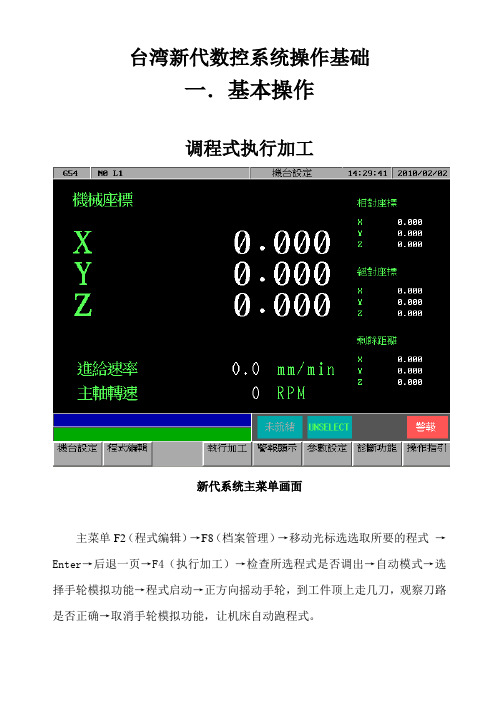

台湾新代数控系统操作基础一.基本操作调程式执行加工新代系统主菜单画面主菜单F2(程式编辑)→F8(档案管理)→移动光标选选取所要的程式→Enter→后退一页→F4(执行加工)→检查所选程式是否调出→自动模式→选择手轮模拟功能→程式启动→正方向摇动手轮,到工件顶上走几刀,观察刀路是否正确→取消手轮模拟功能,让机床自动跑程式。

执行加工画面如下:从网络调程式主菜单F2(程式编辑)→F8(档案管理)→F8(网络档案输入)→移动光标选程式→确定→确定.加工中修改主轴转速主菜单→F4(执行加工)→F4(加工参数设定)→移动光标到主轴转速栏→输入所需的主轴转数→按Enter 确认。

所出现的对话框如下图:当前使用的程式名程式当前所使用的坐标系统在此输入所需的主轴转数分中功能主菜单F1(机台设定)→F5(设定工件坐标系统)→F5(分中功能)→在工件左侧铣一刀或碰一下→按PX1→在工件右侧铣一刀或碰一下按PX2.在工件前侧铣一刀或碰一下PY1按一下→后侧铣或碰按PY2→退页→G54(或G55,56……) →F3(辅助坐标设定)自动对刀主菜单F1(机台设定)→F5设定工件座标系统)→F6(自动对刀)→自动模式→进给倍率打到100%—→F1(自动对刀起动)→待停止后→检查“数”是否抓到.备注说明:当测量模式选 1,单刀单工件:指无刀库,主轴上只能用一把刀,工作台上多数情况下只有一个待加工工件,使用一个工件坐标(如:G55)。

此时的落差(对刀仪与待加工工件表面的高度差),放在外部偏移Z轴坐标中。

当工件坐标号码设“0”时,对刀完成后,当前的刀长会记录在辅助点坐标Z轴中,此时还要退回到机台设定画面中,找到相应的工件坐标,按F3,Z轴做辅助点自动设定。

当工件坐标号码设“1”时,对刀完成后,当前的刀长会自动记录到工件坐标G54的Z轴中,无需再做辅助点坐标设定。

如此依次类推,设“2”对应到G55,设“3”对应到G56…。

在加工完成后,如果想跑一次当前的程式,只需将相应的改变工件坐标(如G54、G55、G56)Z轴的坐标值。

数控编程及操作

编程语言:G代码

数控铣床编程实例2:加工 一个凹槽

程序内容:设置工件坐标 系、切削参数、循环加工

等

加工中心编程实例

加工中心编程实例1:加 工一个箱体零件

程序内容:设置工件坐标 系、切削参数、循环加工 等

编程语言:G代码

01

02

03

04

05

06

编程语言:G代码

加工中心编程实例2:加 工一个复杂曲面

程序内容:设置工件坐标 系、切削参数、循环加工 等

发现和解决问题。

人机协同

03

通过人机交互技术,实现编程人员与机器的协同工作,提高工

作效率和灵活性。

感谢您的观看

THANKS

清洁保养

保持机床的清洁,定期 清理切屑和油污,防止 对机床精度和使用寿命

造成影响。

润滑保养

按照机床润滑要求,定 期对机床各部位进行润 滑,保证机床的正常运

转。

易损件更换

及时更换磨损严重的刀 具、夹具等易损件,确

保加工质量和效率。

数控机床的安全操作规范

操作人员要求

操作数控机床需要经过专业培训,熟 悉机床操作规程,掌握基本的安全知 识和技能。

。

数控编程的代码

G代码

用于控制机床的移动轨迹,如G00表示快速 定位,G01表示直线插补。

M代码

用于控制机床的辅助动作,如M03表示主轴正转, M05表示主轴停转。

T代码

用于选择刀具,如T01表示选择一号刀具。

02

数控机床操作

数控机床的基本操作

数控机床的启动与关闭

按照正确的顺序打开电源,完成加工后应先 关闭主轴电机,再关闭电源。

数控机床的控制核心,负责接收 加工程序,控制机床的加工过程。

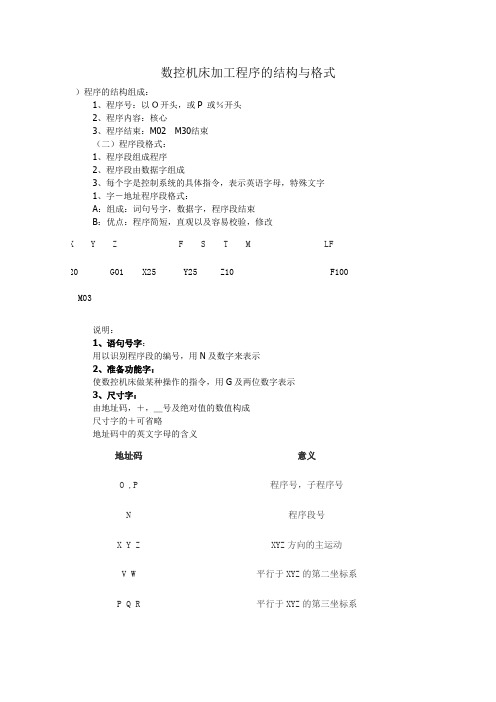

数控机床加工程序的结构与格式

数控机床加工程序的结构与格式)程序的结构组成:1、程序号:以O开头,或P 或%开头2、程序内容:核心3、程序结束:M02M30结束(二)程序段格式:1、程序段组成程序2、程序段由数据字组成3、每个字是控制系统的具体指令,表示英语字母,特殊文字1、字-地址程序段格式:A:组成:词句号字,数据字,程序段结束B:优点:程序简短,直观以及容易校验,修改X Y Z F S T M LFN20 G01 X25 Y25 Z10 F100 S M03说明:1、语句号字:用以识别程序段的编号,用N及数字来表示2、准备功能字:使数控机床做某种操作的指令,用G及两位数字表示3、尺寸字:由地址码,+,_号及绝对值的数值构成尺寸字的+可省略地址码中的英文字母的含义地址码意义O ,P程序号,子程序号N程序段号X Y Z XYZ方向的主运动V W平行于XYZ的第二坐标系P Q R平行于XYZ的第三坐标系A B C绕XYZ坐标的转动I J K圆孤圆心坐标D H 补偿号指定4、进给功能字表示刀具中心运动时的进给速度由地址码F及后面若干位数字组成例:F××后面两位数既可是代码,以可以是进给值的数值5、主轴转速功能字由地址码S及后面的若二位数字组成表示主轴的转速6、刀具功能字由地址码T及若干位数字组成,数字表示刀号,位数由系统来决定7、辅助功能字表示一些机床辅助动作的指令用地址码以及后面两位数字组成M00-M99共计100种8、程序段结束EIA标准时,CR为结束符ISO标准时,NL,LF,;或*表示。

数控车床程序的编制及操作

数控车床程序的编制及操作数控车床是一种将数字化程序与机械系统相结合的机床,它可以通过程序控制工件在旋转的工作台上实现各种加工操作。

数控车床的编制和操作是现代制造业中非常重要的一环,下面将详细介绍数控车床程序的编制及操作。

一、数控车床程序的编制1.确定工件的加工要求:首先需要明确工件的尺寸、形状、加工方式等基本要求。

2.设计加工工艺:根据工件的要求,设计出合适的加工工艺,包括加工顺序、刀具的选择和切削参数的设定等。

3.编写数控程序:根据设计好的加工工艺,将其转化为数控程序。

数控程序包括程序头、工件坐标系、刀具半径补偿、各种指令和参数等。

4.数控程序的调试:将编写好的数控程序加载到数控系统中,并进行调试,确保程序的正确性和可靠性。

二、数控车床程序的操作1.将数控程序加载到数控系统中:将编写好的数控程序上传到数控系统中,通常会使用USB、网络连接等方式进行传输。

2.设置加工工件坐标系:按照数控程序中设定的工件坐标系进行相应的参数设置,包括工件起点、刀库位置等。

3.安装刀具和夹具:根据加工工艺的要求,选择适当的刀具和夹具,并进行安装和调整。

4.开始加工:调试完毕后,可以开始加工了。

通常会将机床切换到自动模式,并按照数控程序的要求进行操作。

数控系统会自动控制工件的运动轨迹、刀具进给速度等。

5.监测加工过程:在加工过程中,需要时刻监测工件的加工情况,包括切削力、切削温度等。

可以通过控制面板上的显示和报警信息来监测和调整加工过程。

6.完成加工:当加工完成后,数控系统会自动结束加工,并将机床切换到手动模式。

此时可以将加工好的工件取出,并进行检查和质量评估。

三、常见问题及解决方法在数控车床程序的编制和操作过程中,可能会出现一些问题,常见的问题及解决方法如下:1.程序错误:在编写程序时可能会出现语法错误或逻辑错误。

可以通过调试程序来查找错误所在,并进行修正。

2.程序冲突:如果多个程序同时运行可能导致程序冲突。

可以通过调整程序执行顺序或增加程序之间的时间间隔来解决冲突。

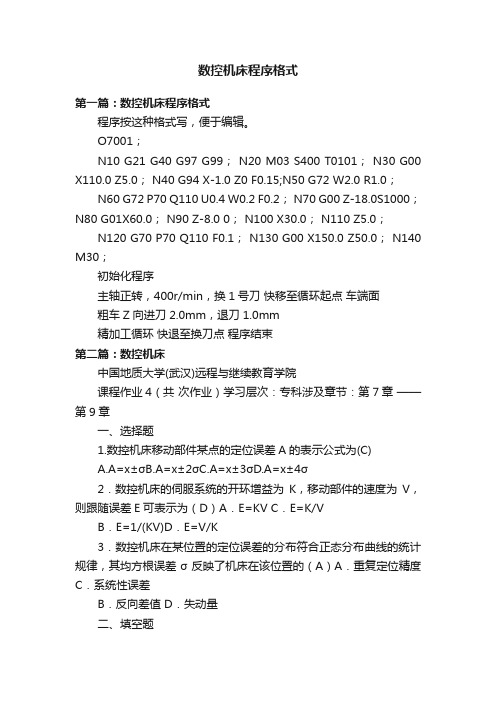

数控机床程序格式

数控机床程序格式第一篇:数控机床程序格式程序按这种格式写,便于编辑。

O7001;N10 G21 G40 G97 G99; N20 M03 S400 T0101; N30 G00 X110.0 Z5.0; N40 G94 X-1.0 Z0 F0.15;N50 G72 W2.0 R1.0;N60 G72 P70 Q110 U0.4 W0.2 F0.2; N70 G00 Z-18.0S1000;N80 G01X60.0; N90 Z-8.0 0; N100 X30.0; N110 Z5.0;N120 G70 P70 Q110 F0.1; N130 G00 X150.0 Z50.0; N140 M30;初始化程序主轴正转,400r/min,换1号刀快移至循环起点车端面粗车Z向进刀2.0mm,退刀1.0mm精加工循环快退至换刀点程序结束第二篇:数控机床中国地质大学(武汉)远程与继续教育学院课程作业4(共次作业)学习层次:专科涉及章节:第7章——第9章一、选择题1.数控机床移动部件某点的定位误差A的表示公式为(C)A.A=x±σB.A=x±2σC.A=x±3σD.A=x±4σ2.数控机床的伺服系统的开环增益为K,移动部件的速度为V,则跟随误差E可表示为(D)A.E=KV C.E=K/VB.E=1/(KV)D.E=V/K3.数控机床在某位置的定位误差的分布符合正态分布曲线的统计规律,其均方根误差σ反映了机床在该位置的(A)A.重复定位精度C.系统性误差B.反向差值 D.失动量二、填空题1.在数控机床上以某一进给速度加工圆弧时,当伺服系统两轴的增益相同时,进给速度愈大,则轮廓误差___越大___。

三、简答题1.试述数控机床的定位精度检测一般有哪些检测工具仪器?现有一台三坐标联动的高精度数控铣床,试问应选用哪种仪器测量其定位精度。

2.试述提高步进系统精度的措施及基本原理。

3.数控机床的常用故障诊断方法有哪些?答:1.(1)数控机床的定位精度一般采用刻线基准尺和读数显微镜、激光干涉仪、光栅、感应同步器等测量工具进行测量。

数控编程程序

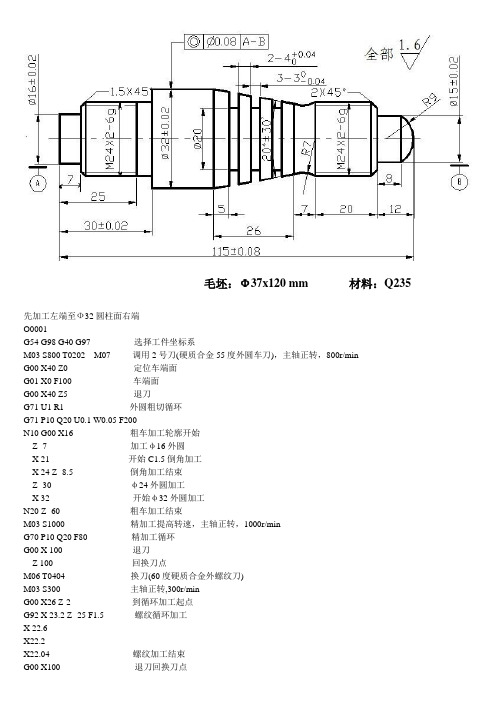

毛坯:Ф37x120 mm 材料:Q235先加工左端至Ф32圆柱面右端O0001G54 G98 G40 G97 选择工件坐标系M03 S800 T0202 M07 调用2号刀(硬质合金55度外圆车刀),主轴正转,800r/minG00 X40 Z0 定位车端面G01 X0 F100 车端面G00 X40 Z5 退刀G71 U1 R1 外圆粗切循环G71 P10 Q20 U0.1 W0.05 F200N10 G00 X16 粗车加工轮廓开始Z -7 加工φ16外圆X 21 开始C1.5倒角加工X 24 Z -8.5 倒角加工结束Z -30 φ24外圆加工X 32 开始φ32外圆加工N20 Z -60 粗车加工结束M03 S1000 精加工提高转速,主轴正转,1000r/minG70 P10 Q20 F80 精加工循环G00 X 100 退刀Z 100 回换刀点M06 T0404 换刀(60度硬质合金外螺纹刀)M03 S300 主轴正转,300r/minG00 X26 Z-2 到循环加工起点G92 X 23.2 Z -25 F1.5 螺纹循环加工X 22.6X22.2X22.04 螺纹加工结束G00 X100 退刀回换刀点Z100M09 冷却液关M05 主轴停止M30 程序结束调头加工右端以直径Ф32外圆为基准进行装夹,加工右端至圆锥面终点(装夹时在Ф32外圆表面上包上铜皮,避免在装夹时把Ф32外圆表面划伤,使工件达不到技术要求)O0002G54 G98 G40 G97 选择工件坐标系M03 S800 T0202 M07 调用2号刀(硬质合金55度外圆车刀),主轴正转,800r/minG00 X45 Z10 刀具起始的安全点G71 U1 R0.5 粗车循环开始G71 P30 Q40 U0.5 W0.1 F200N30 G00 Z0 粗加工起点,G01 X0 F150G03 X15 Z -4 R9 圆弧加工G01 Z -12 φ15外圆加工X20 倒角起点X24 Z-14 倒角结束Z-32 φ24外圆加工G02 X23.06 Z-39 R7 圆弧R7加工G01 X32 Z-65N40 G01 X35 Z-70 圆锥面加工精车结束M03 S1000 精加工提高转速,主轴正转,1000r/minG70 P30 Q40 F80 精加工循环G00 X100 退刀Z100M06 T0303 换3号刀(切槽刀,刀宽为3mm)M03 S500 主轴以500/min正转G00 X40 Z-60 刀具起始的安全点G01 X20 F30 切槽G04 X0.3 刀具暂停G00 X40 切槽退刀Z-53 切槽切入点G01 X20 F30 切槽G04X0.3 暂停G00 X40 切槽退刀Z-46 切槽切入点G01 X20 F30 切槽G04 X0.3 暂停G00 X100 退刀Z100 回换刀点M06 T0404 调用2号刀具(60度硬质合金外螺纹刀)M03 S600 主轴以600r/min正转G00 X26 Z-10 到循环加工起点G92 X 23.1 Z -33 F2 螺纹循环加工X 22.5X21.9X21.5X21.4 螺纹加工结束G00 X100 退刀Z100 回换刀点M09 冷却液关M05 主轴停止M30 程序结束。

CNC数控宏程式

目錄

一﹑基礎知識 二﹑實例講解

變量

普通加工程序直接用數值制定G代碼和移動距離﹕ 例如﹕G01和X100.0

使用用戶宏程序時﹐數值可以直接制定或用變量 指定﹐當用變量時﹐變量值可用程序或由MDI設定 或修改

#11= #22+123﹔ G01X#11 F500﹔

公共變量

公共變量#100 ~ #199和#500 ~ #999

如果條 件不滿足

IF[#1GT100]GOTO99; 程序

N99G00G90Z100.;

如果條 件滿足

...

2.IF[<條件表達式> ]THEN

如果指定的條件表達式滿足時﹐則執行預先指定的宏程序語句 而且只執行一個宏程序語句 IF[#1EQ#2 ]THEN#3=10;如果#1和#2的值相同﹐10賦值給#3

S1000M03

轉數

G54G90G00X0Y0Z30.0程序開始﹐定位與G54原點上方安全高度

G00X#5

G00移動到起始點上方

Z[-#4+1.0]

G00下降到Z-#4面上1.0處(即Z1.0處)

G01Z-#4F200

Z方向G01下降至當前開始加工深度(Z-#4)

WHILE[#4LT#2]DO1 如果加工深度#4<圓孔深度#2﹐循環1繼續

轉移(跳轉)到標有順序號n(即俗稱的行號)的程序段。當制定 1-99999以外的的順序號時﹐會觸發錯誤P/S報警NO.128

其格式為﹕GOTOn﹔n為順序號(1-99999) 例如﹕GOTO99,即轉移至第99行。

條件轉移(IF語句)

IF之后指定條件表達式 1.IF[<條件表達式> ]GOTOn 表示如果指定的條件表達式滿足時﹐則移轉(跳轉)到標有順 序號n(即俗稱的行號)的程序段。如果不滿足的條件表達式 則順序執行下個程序段。如果變量#1的值大于100﹐則轉移 (跳轉)到順序號為N99的程序段。

数控技术(程序格式)ppt课件

• N90 X50; • N100 M05; (主轴停转) • N110 M30; (程序结束)

此课件下载可自行编辑修改,供参考! 感谢结束的一行,称为程序段。 如:N20 G00 G97 G99 S500 T11 M04 F0.1;

每个加工程序由若干个程序段组成。每个程序段用一个 段号标识,称为程序段号。程序段号以字母N开头,后面是四 位数字,范围N0001-N9999。程序段号一般以递增10的方式 编号,以便修改时插入新语句。有些机床有自动编号功能。

数控车程序结构

一、程序结构与格式

程序结构:数控程序由程序编号、程序内容和程序结束段组成

程序格式 如: N3 G00 X10 Z10 M3 S650

1.程序号 如“O0001”

加工程序按程序号顺序存储在机床数控系 统内,加工相应零件或对程序进行修改时通 过程序号调用该程序即可,所以每一个程序 必须有程序号。程序号以P、O或%开头,后 面是四位数字,数字范围为0001-9999。 N091型数控车床采用的FNUAC 0I-Mate系统 程序号以O开头,书写格式为:O1、O01、 O001、O0001形式皆可以表示。

程序段由若干程序字组成。包括机床所要求执行的功能和 运动所需要的几何参数数据以及工艺参数等都需要有所描述。 每个程序段由若干个程序字组成,每个程序字则由字母(称 为地址字)和一组数字(有时需区分正负,称为尺寸字)组 成。上例中的S500等就是程序字,其中S是地址字,500为数 字组合。

ap

3.程序段结束用符号

• 具体格式如下: • O0001(程序编号) • N10 M03 S500; (转速、转向) • N20 T0101; (刀具号) • N30 G00 Z2 X50; (循环点) • N40 G71 U2.0 R0.5;(粗车循环的吃刀量和退刀量,半径值) • N50 G71 P60 Q90 U0.5 W0.05 F0.1 ;(精加工余量) • N60 G00 X0; • N70 G01 Z0;

数控程序的名词解释

数控程序的名词解释引言数控程序是数控加工中非常重要的一个环节,它以一种特定的格式记录了机床在加工过程中所需执行的各项指令和参数。

在这篇文章中,我们将对数控程序中涉及的几个重要名词进行解释,帮助读者更好地了解和理解数控程序的概念与应用。

一、数控程序数控程序是指一系列指令和参数的集合,它规定了机床在加工过程中所需执行的步骤和方式。

数控程序一般由文本文件或二进制文件组成,通过计算机控制机床实现零件的加工。

数控程序通常包含了工件的几何形状、加工步骤、刀具路径、进给速度、切削参数等信息。

二、G代码G代码又称为几何代码,是数控程序中的一种重要指令。

它用来描述机床刀具的几何路径,例如直线、圆弧等。

G代码通常由字母G和一个数值组成,用于指定机床的运动模式和位置。

三、M代码M代码是数控程序中的另一种常用指令,用于控制机床的辅助功能。

M代码包括各种辅助指令,如打开/关闭冷却系统、启动/停止主轴等。

M代码通常由字母M 和一个数值组成,用于设置机床的状态和行为。

四、T代码T代码用于选择机床刀具。

在数控加工过程中,通常需要根据不同的刀具类型和规格进行切换。

T代码用于指定所使用的刀具编号,以确保机床选择正确的刀具进行加工。

五、F代码F代码用于设置进给速度,也称为进给指令。

F代码指示机床在加工过程中工件的进给速度,单位通常为每分钟的毫米数(mm/min)。

通过调整F代码的数值,可以控制加工的速度和精度。

六、S代码S代码用于设置主轴转速。

在数控加工过程中,主轴转速直接影响切削效果和加工质量。

S代码指定主轴的转速,单位通常为每分钟的转速(rpm)。

七、N代码N代码用于指定指令的行号。

N代码主要用于数控程序中的跳转和循环指令,通过指定不同的行号进行程序的控制和调用。

结论数控程序中涉及的名词看似琐碎,但对于理解数控加工过程和编程逻辑来说至关重要。

通过掌握这些名词的含义和用法,我们可以更好地编写和理解数控程序,并实现对机床的准确控制与操作。