齿轮传动设计举例

《机械设计原理》齿轮机构的应用及分类

分度圆 r,d

齿顶,齿顶高 ha

齿根,齿根高 hf

齿全高 h = ha +hf

基圆

rb, db

基圆齿距

Pb、Pn

o

标准直齿圆柱外齿轮

2.齿轮的基本参数 ① 齿数 z

标准齿轮的基本参数和几何尺寸(2/3)

② 模数 由m,于其齿单轮位的为分m度m圆,直且径已d标可准由化其了周(长表z1p0-确1,定标,准即模数

齿轮的齿廓曲线(2/2)

1)实现定传动比传动时两轮齿廓应满足的条件 无论两轮齿廓在何位置接触, 过接触点所作的两齿轮廓公法 线必须与其连心线相交于一定点。 故必为圆形齿轮传动。 2)实现变传动比传动时对两齿轮齿廓曲线的要求 要求两齿廓的节点按其传动比的变化规律在其连心线上移动。 故必为非圆齿轮传动。

(1)渐开线压力角αk=∠BOK

渐开线齿廓的啮合特点(2/3)

αk= arccos (rb/rk)

(a)

结论 渐开线上的压力角是变化的, 随rk增大而增大。

(2)渐开线函数

( (

tan αk= BK/rb= AB/rb

= rb (αk +θk) / rb= αk + θk

故 inv αk = θk= tan αk- αk

§6-3 渐开线齿廓

1.渐开线的形成及其特点 (1)渐开线的形成 (2)渐开线的特性

1)发生线沿基圆滚过的长度等于基圆上被滚过的弧长; 2)渐开线上任意点的法线恒切于基圆; 3)渐开线愈靠近基圆的部分,曲率半径愈小; 4)渐开线的形状取决于基圆的大小; 5)基圆内无渐开线。

2.渐开线的函数及渐开线方程式 在研究渐开线齿轮传动时,常常需要用到渐开线的函数及渐 开线数学方程式。

齿轮传动设计PPT课件

17

一、渐开线的形成和特性

发生线

K

1、渐开线的形成:

一直线在一个圆周上做 纯滚动时,直线上任意一点 的轨迹称为渐开线。

AK曲线称为渐开线。 BK直线称为发生线。 这个圆称为基圆。

k 称渐开线A K的展角

B

rb

基圆

A

k

O

18

2、渐开线特性:

(1)BK = A B 发生线沿基圆滚

标准齿轮

分度圆上齿厚与齿槽宽相等,且模数、压力 角、齿顶高系数及顶隙系数均为标准值的齿轮称 为标准齿轮。

33

三、齿条的基本参数:

齿条的主要特点是:

1.齿条同侧齿廓为平行的直 线,齿廓上各点具有相同的 压力角,即为其齿形角,它 等于齿轮分度圆压力角。

2.齿廓在不同高度上,具有 相同的齿距。但齿厚和槽宽各不相同.

为使前后两轮齿能同时 在啮合线上接触,必须使法 向齿距K1K'1 = K2K'2,否 则 若K1K'1 > K2K'2 ,传动中断。

若K1K'1 < K2K'2 ,两轮可能卡住。

38

Pn1 Pn2

Pn1 Pn2

Pn1 Pn2

39

pb

db

z

d

z

db d

p cos

m cos

pb1 m1 cos 1 ; pb2 m2 cos 2

5

外啮合 内啮合

齿轮齿条

6

斜齿轮

人字 齿轮

直齿 圆锥 齿轮

海拔

齿轮

7

蜗轮蜗杆

交错轴斜齿轮 (旧称螺旋齿轮)

8

第5章 齿轮传动设计-3

(3)加工方法:滚齿加工 )加工方法:滚齿加工——滚刀 滚刀 设想:将滚刀做成蜗杆形状, 设想:将滚刀做成蜗杆形状,该蜗杆的轴截面 为直线齿形, 为直线齿形,滚刀旋转时相当于直线齿廓的齿条沿 轴线方向连续不断地移动。 轴线方向连续不断地移动。

(3)加工方法:滚齿加工——滚刀 )加工方法:滚齿加工 滚刀 齿轮滚刀的结构特点 滚刀的外形象螺旋, 滚刀的外形象螺旋,轴向 剖面为直线齿廓, 剖面为直线齿廓,相当于 一把无限长的齿条插刀在 移动,因此,可连续切齿, 移动,因此,可连续切齿, 效率高。 效率高。滚刀加工直齿轮 时,滚刀的轴线与轮坯端 面之间的夹角应等于滚刀 的导程角。 的导程角。

二、渐开线齿轮的根切现象和最少齿数 2. 产生根切的原因 在范成法切制齿 轮时, 轮时,若刀具齿顶线 超过了啮合线与基圆 上的切点, 上的切点,即啮合极 限点N,则被切齿轮 限点 , 根切。 的齿廓将发生根切 的齿廓将发生根切。

刀刃

齿顶线

0 r rb

N

p B1

B2 节线

Ι

刀刃 Ⅱ 刃

二、渐开线齿轮的根切现象和最少齿数

齿轮、 齿轮、蜗轮加工

3.用标准齿条型刀具加工标准齿轮 . 3.1 标准齿条型刀具 . 刀具直线顶刃: 刀具直线顶刃: 加工齿根圆; 加工齿根圆; 刀具直线刀刃: 刀具直线刀刃: 加工渐开线齿廓; 加工渐开线齿廓; 刀具圆弧刀刃: 刀具圆弧刀刃: 加工过渡曲线。 加工过渡曲线。

ρ

α

πm

2

πm

2

* *

(1)齿轮型刀具 )

刀具外形就像一个具有刀刃的外齿轮, 刀具外形就像一个具有刀刃的外齿轮,其m、α与被加工齿轮 、 与被加工齿轮 一样,只是 一样,只是ha=(ha*+c*)m,以便切出轮坯的齿根高。 ,以便切出轮坯的齿根高。

齿轮传动设计计算实例

解:

cos

mn 2a

z1

z2

4 30 60

2 190

0.9474

所以

1840

tan t

tan n cos

tan 20 cos1840

0.3640 0.9474

0.3842

d1

mn cos

z1

4 30 0.9474

mm 126.662mm

d2

mn cos

z2

4 60 0.9474

m d1 59.40 mm 1.98mm z1 30 m 2mm

(3)校核齿根弯曲疲劳强度

由式(8.29) 确定有关参数和系数

F

2 KT1 bm 2 z1

YFaYSa

F

1)分度圆直径

d1 mz1 2 30mm 60mm

d 2 mz2 2 62mm 124mm

2)齿宽

b d d1 0.9 60mm 54mm

(3)校核齿面接触疲劳强度

由式(8.45)

H 3.17Z E

KT u 1

bd 12 u

H

确定有关参数和系数:

1)分度圆直径

d1

mn z1 cos

3 24 cos1415

mm 74.29mm

d2

mn z2 cos

3 60 mm 185.72mm 0.9692

2)齿宽 b

b d d1 0.6 74.29mm 44.58mm

mm 253.325mm

d a1 d1 2mn 126.662 8mm 134.662mm d a2 d 2 2mn 253.325 8mm 261.325mm

db1 d1 cos t 126.662 0.9335mm 118.239mm

机械设计——齿轮传动-(1)

第十二章 齿轮传动1、图示为两级斜齿圆柱齿轮减速器,已知条件如下图。

试问:〔1〕画出轴II 和轴III 的转向。

〔2〕低速级斜齿轮的螺旋线方向应如何选择才能使中间轴Ⅱ上两齿轮所受的轴向力相反? 〔3〕低速级小齿轮的螺旋角β2应取多大值,才能使轴Ⅱ上轴向力相互抵消? 〔4〕画出各个齿轮所受轴向力。

2、今有两对斜齿圆柱齿轮传动,主动轴传递的功率P 1=13kW ,n 1=200r/min ,齿轮的法面模数m n =4mm ,齿数z 1=60均相同,仅螺旋角分别为9°与18°。

试求各对齿轮传动轴向力的大小?3、图所示为二级斜齿圆柱齿轮减速器。

已知:齿轮1的螺旋线方向和轴III 的转向,齿轮2的参数m n =3mm ,z 2=57,β2 =14°;齿轮3的参数m n =5mm ,z 3=21。

试求:〔1〕为使轴Ⅱ所受的轴向力最小,选择各齿轮的螺旋线方向,并在图上标出; 〔2〕在图b 上标出齿轮2、3所受各分力的方向;〔3〕如果使轴Ⅱ的轴承不受轴向力,则齿轮3的螺旋角β3应取多大值〔忽略摩擦损失〕?10、分析图中斜齿圆柱齿轮传动的小齿轮受力,忽略摩擦损失。

己知:小齿轮齿数221=z ,大齿轮齿数902=z ,法向模数mm m 2n =,中心距mm a 120=,传递功率KW P 2=,小齿轮转速min /3201r n =,小齿轮螺旋线方向右旋。

求: 〔1) 大齿轮螺旋角β大小和方向; 〔2) 小齿轮转矩1T ;1234〔3) 小齿轮和大齿轮受力的大小和方向,并在图上画出。

11、有一齿轮传动如下图,已知:281=z ,702=z ,1263=z ,模数mm m 4n =,压力角 20=α,中心距mm a 2001=,mm a 4002=,输入轴功率kW P 101=,转速min /10001r n =,不计摩擦。

〔1) 计算各轴所受的转矩;〔2)分析中间齿轮的受力,在图中画出,并计算所受各力的大小。

齿轮传动设计

据各个 ZV 值查 [I]P267 图 10-2 可定出各数值

FS2

F 2

YF 2

所

F

F1

F2

以大齿轮的强度比 小齿轮的强度弱。 查[I]P167 式 8-43, 因为大齿轮的强度 比小齿轮的强度 弱,所以只需校核 大齿轮的强度:

Pm是电动机的额定功率

带是V带传动效率

因为载荷有中小程度变化、且原动 三、 2、选定载 机是电动机,所以: [I]查 P165 表 8-12: 计 荷系数 K=1.0~1.2 选定为:K= 则 K=1.2 算 1.2 设 小齿轮齿数 Z1 取值 计 3、初定齿 Z1=26 则: Z Z i 26 2.88 74.88 圆 范围是:20~40 之 数 整为 75 间, 故取 Z1=26(符 合要求);Z2=75

因为是设计减速器内的齿轮传动 选闭式 载荷平稳单向,没有特殊的要求 软齿面齿轮 一、 分析及确定 对于闭式软齿面齿轮传动的主要失 设计准则 效形式是齿面点蚀。

小齿轮: 45 钢 调质 HBS= 1、选材及 217~255 HBS 取 HBS =240 【I】查 P160 表 8 确定硬度 大齿轮: 45 钢 正火 -7 可定各参数 二、 HBS=169~217 HBS 取 HBS =200 选 小 齿 轮 : 350 HBS (350 240)MPa 590MPa 材 2、查接触 320 0.45HBS (320 0.45 240)MPa 428MPa 确 疲劳强度 查 P162 表 8-9 定 大 齿 轮 : 及弯曲疲 可定出各参数 200 HBS (200 200)MPa 400MPa 各 劳强度 184 0.74HBS (184 0.74 200)MPa 332MPa 个 允 许 3、查接触 应 疲劳安全 力 系数及弯 由 P163 表 8-10 查 确定值:SH=1 SF=1 曲接触疲 得各值 劳安全系 数

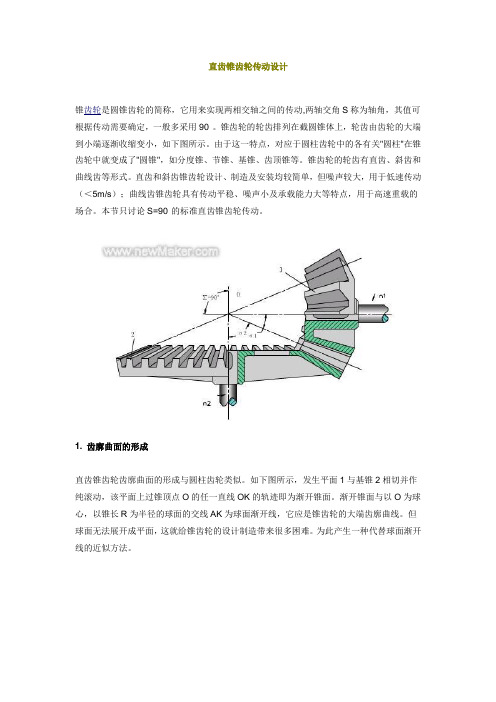

直齿锥齿轮传动设计

直齿锥齿轮传动设计锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。

锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。

由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。

锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。

直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。

本节只讨论S=90°的标准直齿锥齿轮传动。

1. 齿廓曲面的形成直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。

如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。

渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。

但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。

为此产生一种代替球面渐开线的近似方法。

2. 锥齿轮大端背锥、当量齿轮及当量齿数(1) 背锥和当量齿轮下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。

若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。

为此,再过A作O1A⊥OA,交齿轮的轴线于点O1。

设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。

显然,该背锥与球面切于锥齿轮大端的分度圆。

由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。

(完整版)机械设计基础齿轮传动设计例题

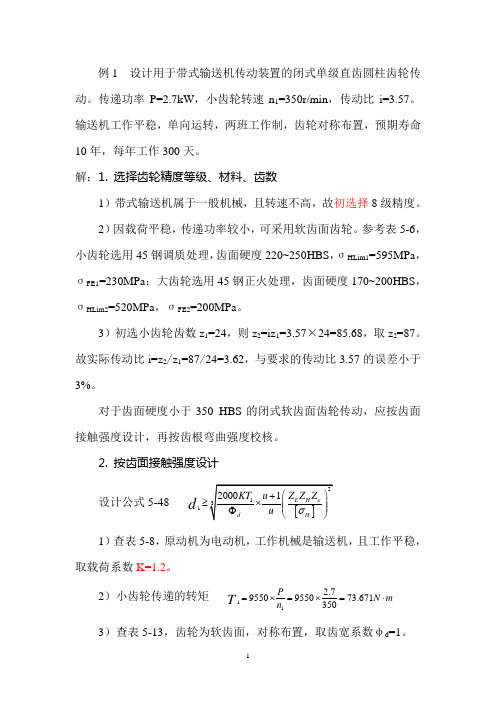

例1 设计用于带式输送机传动装置的闭式单级直齿圆柱齿轮传动。

传递功率P=2.7kW ,小齿轮转速n 1=350r/min ,传动比i=3.57。

输送机工作平稳,单向运转,两班工作制,齿轮对称布置,预期寿命10年,每年工作300天。

解:1. 选择齿轮精度等级、材料、齿数1)带式输送机属于一般机械,且转速不高,故初选择8级精度。

2)因载荷平稳,传递功率较小,可采用软齿面齿轮。

参考表5-6,小齿轮选用45钢调质处理,齿面硬度220~250HBS ,σHLim1=595MPa ,σFE1=230MPa ;大齿轮选用45钢正火处理,齿面硬度170~200HBS ,σHLim2=520MPa ,σFE2=200MPa 。

3)初选小齿轮齿数z 1=24,则z 2=iz 1=3.57×24=85.68,取z 2=87。

故实际传动比i=z 2/z 1=87/24=3.62,与要求的传动比3.57的误差小于3%。

对于齿面硬度小于350 HBS 的闭式软齿面齿轮传动,应按齿面接触强度设计,再按齿根弯曲强度校核。

2. 按齿面接触强度设计设计公式5-481d ≥1)查表5-8,原动机为电动机,工作机械是输送机,且工作平稳,取载荷系数K=1.2。

2)小齿轮传递的转矩 112.79550955073.671350P N m n T =⨯=⨯=⋅3)查表5-13,齿轮为软齿面,对称布置,取齿宽系数φd =1。

4)查表5-10,两齿轮材料都是锻钢,故取弹性系数Z E =189.8 MPa 1/2。

5)两齿轮为标准齿轮,且正确安装,故节点区域系数Z H =2.5,取重合度系数Z ε=0.9。

6)计算许用接触应力 N W X HLim H HZ Z Z Sσσ⎡⎤=⎣⎦①应力循环次数小齿轮N 1=60n 1jL h =60×350×1×(2×8×300×10)=10.08×108 大齿轮N 2= N 1/i=10.08×108/3.62=2.78×108②据齿轮材料、热处理以及N 1、N 2,查接触疲劳寿命系数图表,不允许出现点蚀,得接触疲劳寿命系数Z N1=1,Z N2=1,两齿轮均为软齿面故ZW=1,ZX=1。

齿轮传动典型例题解(设计)

齿轮传动典型例题(设计)一、应熟记的公式:6021n πω=;;1055.91161n P T ⨯= η⋅⋅=1212i T T1)直齿:112d T F t =; αtan ⋅=t r F F ; αcos tn F F = 。

21t t F F -=;21r r F F -=。

2)斜齿:21t t F F -=; 21r r F F -=; 21a a F F -=。

1212d T F t =;βs c Zm d n 011=。

βαcos /tan 11n t r F F ⋅=; βtan 11⋅=t a F F 。

3)圆锥:21t t F F -=;21a r F F -=;21r a F F -=。

1112m t d T F =, )5.01(sin 1111R m d b d d φδ-=-=; 111cos tan δα⋅=t r F F ; 111sin tan δα⋅⋅=t a F F 。

R b R =φ,22222212221d d Z Z m R +=+=;121221tan tan δδc Z Z n n i ==== 4)蜗轮蜗杆:21a t F F -=;21r r F F -=; 21t a F F -=。

1112d T F t =,mq d =1; 22212d TF F t a ==; αtan 221t r r F F F == 二、习题1. 判断下列圆锥齿轮受力,设驱动功率为P ,主动轮转速为1n (方向如图示)。

各齿轮几何参数均已知。

求:(1)两轮各力的方向;(2)各力计算表达式。

解:(1)如图所示;(2);1055.91161nP T ⨯=η⋅⋅=1212i T T ; 21112t m t F d T F -==,)5.01(sin 1111R m d b d d φδ-=-=; 111cos tan δα⋅=t r F F ;111sin tan δα⋅⋅=t a F F 。

齿轮传动实用计算

139MPa

查表9-7 SF 1.4

F

2

FLim1

SF

129MPa

F1

1.6KT1YF1 cos bmn2 z1

1.6 1.1 98840 2.51 cos11645 MPa 64 22 29

57.7 MPa [ F ]1

轮齿的计算载荷

Fc KFt

表4 载荷系数K

原动机

工作机的载荷特性 平稳和比较平稳 中等冲击 大的冲击

电动机、汽轮机

1 ~ 1.2

1.2 ~ 1.6

1.6 ~ 1.8

多缸内燃机

1.2 ~ 1.6

1.6 ~ 1.8

1.9 ~ 2.1

单缸内燃机

1.6 ~ 1.8

1.8 ~ 2.0

2.2 ~ 2.4

注:斜齿、圆周速度低、精度高、齿宽小时取小值;

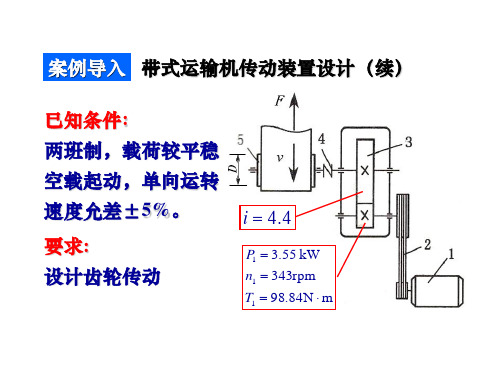

案例导入 带式运输机传动装置设计(续)

已知条件: 两班制,载荷较平稳 空载起动,单向运转 速度允差±5%。

要求: 设计齿轮传动

i 4.4

P1 3.55 kW n1 343rpm T1 98.84N m

表1 标准模数系列(摘自GB1357-1987)(mm)

第一 1 1.25 1.5 2 2.5 3 4 5 6

u—齿数比,

+用于外啮合, -用于内啮合

b—接触齿宽,mm

Φd—齿宽系数表10-7

d

b d1

许用接触应力

H

K HN H lim

SH

式(10-14)

KHN -接触疲劳寿命系数,见图10-23 (应力循环次数 N = 60njLh)

j-齿轮转一圈时,同一齿面的啮合次数 ( j1 = 1 ; j2 = 1/i )

齿轮传动设计计算

������������2 = ������������1

������������������ 2 ������������������ 2 1.62 × 2.55 = 50.9 × = 49.3������������������ ������������������ 1 ������������������ 1 1.55 × 2.75

= 0.25 + ������������������ 由表 12.10,������������������ = ������ = 0.71 = 1.4

������

齿向载荷分布系数������������������ ℎ = 2.25×1 = 6.67

取������1 = 21mm ③初步确定齿宽b = 21 × 0.6 = 6.3 取 b=10 ⑫校核计算 ①圆周速度 v

1 1 v = 60×1000 =

������������ ������

������ ×21×250 60×1000

= 0.27m/s

②齿数 z 和模数 m ③初取齿数������1 =21 则������2 = 28,由表 12.3m=1 ④使用系数������������ =1.5 由表 12.9 ⑤动载系数������������ =1.1 由图 12.9 ⑥齿间载荷分配系数������������������ 由表 12.10 2������1 2 × 1000 ������������ = = = 95.2N ������1 21 ������������ × ������������ 1.5 × 95.2 = = 14.28������/mm ������ 10 < 100������/������������ 1 1 ������������ = 1.88 − 3.2 + cos ������ ������1 ������2 1 1 = 1.88 − 3.2 × + = 1.61 21 28 ������������ = 4 − 1.61 = 0.89 3

机械设计基础(黄华梁)第5章 齿轮传动设计

第5章 齿轮传动设计一、基本内容及要求本章学习的主要内容是:(1)齿廓啮合基本定律。

渐开线及其性质。

渐开线齿轮的正确啮合条件、可分性和啮合过程;(2)齿轮各部分名称及标准齿轮的几何尺寸计算;(3)渐开线齿轮的切齿原理、根切现象和最小齿数,变位齿轮概念;(4)斜齿圆柱齿轮的齿廓形成、啮合特点、当量齿数和几何尺寸计算;(5)直齿圆锥齿轮的齿廓曲面、背锥、当量齿数和几何尺寸计算。

(6)轮齿失效形式、齿轮传动受力分析、齿轮传动强度计算的理论依据;(7)强度公式的物理意义、应用和参数选择。

本章的学习要求:1. 掌握齿廓啮合基本定律和渐开线特性。

理解渐开线齿轮啮合中的啮合线、重合度和可分性。

知道正确啮合条件和最小齿数。

2. 熟练掌握正常齿渐开线标准直齿圆柱齿轮的几何尺寸计算。

3. 了解斜齿圆柱齿轮和直齿圆锥齿轮的特点。

能够根据教材上的公式计算它们的几何尺寸。

4. 以直齿圆柱齿轮强度计算为重点,两个强度公式(弯曲、接触)为核心,掌握其理论依据、了解其推导过程、明确其使用范围、熟习其参数选取;5. 了解齿轮的构造、润滑和效率。

6. 掌握齿轮结构设计,结构设计中有些尺寸按经验公式计算,这些尺寸毋须严格保持计算值,应适当圆整,以便于加工和检验时测量。

二、自学指导1. 齿廓啮合基本定律的证明过程只要求看懂,此定律的结论应记住。

瞬时角速比不变是对齿廓的最基本要求,也是推导齿廓啮合基本定律的出发点。

今后只要不作特殊说明,所有齿廓都认为符合这一定律。

常用齿数表示角速比或转数比=21ωω21n n =12z z 。

应当注意,如果瞬时角速比不能保持常数,则上式关系不能成立,即21n n =12z z ≠21ωω。

从本节开始,学生就应建立节圆的概念并明确:(1)一对节圆作纯滚动;(2)节圆半径之和等于中心距;(3)节圆半径之反比等于角速比。

也可以形象地把一对节圆比作具有与齿轮相同中心距的一对摩擦轮。

2. 渐开线性质是研究渐开线齿轮的理论基础。

24个齿轮传动设计方案

热处理

对粗加工后的齿轮进行热处理,以改善材料的力学 性能和硬度。

精加工

对热处理后的齿轮进行精加工,包括精铣、精车 、精磨等,以获得精确的形状和尺寸。

检验

对加工完成的齿轮进行检验,包括几何尺寸、表面粗糙 度、硬度等方面的检验。

加工设备与工具介绍

01

02

03

04

切削机床

用于齿轮粗加工的切削机床包 括铣床、车床、钻床等。

斜齿轮

总结词

斜齿轮具有重合度高、传动平稳、承载能力强等优点,但会 产生轴向力。

详细描述

斜齿轮的齿廓为螺旋线,轮齿为倾斜的齿面,轮齿的齿顶和 齿根分别与齿槽的齿顶和齿根相对应。斜齿轮适用于中低速 、重载、高精度等场合,如减速器、变速器、螺旋输送机等 机械中。

锥齿轮

总结词

锥齿轮具有可以实现大角度传动、结构紧凑、承载能力强等优点,但需要精确的 加工和安装。

设计要点

设计斜齿圆柱齿轮时,需要考虑模数、齿数、压 力角、螺旋角等参数。

锥齿轮传动系统设计

锥齿轮

锥齿轮具有轴向平行和垂直于轴线的两个齿面,可以改变传动方 向。

适用范围

锥齿轮适用于需要改变传动方向或进行空间传动的场合。

设计要点

设计锥齿轮时,需要考虑模数、齿数、压力角、螺旋角等参数,同 时还需要考虑安装方式和润滑方式。

总结词

高效、高可靠性、抗疲劳寿命长

详细描述

高速重载齿轮传动设计通常采用硬齿面齿轮,选用优质材料和先进的热处理技术,确保齿轮具有较高的强度和耐 磨性,同时注重齿轮的精度和平衡性,以减少振动和噪音,提高齿轮的抗疲劳寿命。在设计过程中,还需考虑润 滑和冷却系统的优化,以确保齿轮在高速重载工况下的稳定运行。

设计案例四:高精度齿轮传动设计

齿轮传动设计实例

3、螺旋角β:

β arccosmn Z1 Z2 arccos2.5(2187) 15o21'32"

2a

2140

4、分度圆直径d:

d1

mnZ1 cos β

2.5 21 cos15 o 21'32"

=54 .44 mm

d2

mn Z 2 cos β

2.5 87 cos15 o 21'32"

6、齿宽系数Ψd : 根据齿轮布置情况,查 表6-7 得0.9~1.4 取Ψd =1.0

二、按接触疲劳强度设计小齿轮分度圆直径 d1

d1

3

2KT1 ψd

u

u

1

Z

E

ZH Zε

σ H

Zβ

2

εα

1.88

3.2

1 Z1

1 Z2

cos β

σF2

σ F1

2.181.78=35.97MPa 2.681.58

[σ]F2

390MPa

弯曲强度校验通过!

齿轮计算完成!

后面作练习题

练习题

设计一闭式斜齿圆柱齿轮减速器。已知齿数比u=3.32,由接触 疲劳强度计算得d1≥32.23mm,设计此传动。

0、齿数z、螺旋角β:

取齿数z1=20,则齿数z2=z1×i=20×3.32=66.4、取z2=66,i‘=66/20=3.3 传动比误差|Δi/i|=(3.32-3.3)/3.32=0.6%<5%

4、齿轮齿数: 取 Z1 =21 (闭式软齿面一般为20--40)

则 Z2= Z1i= 21×4.14=86.94

圆柱齿轮传动设计案例

09-9圆柱齿轮传动设计案例顶层设计基础型:软齿面直齿圆柱齿轮设计(案例一)实用型:软齿面斜齿圆柱齿轮设计(案例二)发展型:硬齿面斜齿圆柱齿轮设计(案例三)要求1、掌握基础参数变异求解新课题2、学会运用手册和设计规范:掌握查表选择方法3、参数多、符号多特点:掌握物理意义和优化选择参数4、通过案例模式掌握设计的具体步骤,完成设计案例一:软齿面直齿圆柱齿轮案例设计一带式运输机用减速器中的单级标准直齿圆柱齿轮传动。

已知:小齿轮传递功率P1=9.5kW,小齿轮转速n1=584r/min,传动比i=u=4.2,两班制工作,设计工作寿命8年(每年按260个工作日计算)。

运输机由电机驱动,单向运转,工作中有轻微冲击,但无严重过载。

对传动尺寸不做严格限制,小批量生产,允许齿面出现少量点蚀。

(1)选择齿轮材料、热处理方法并确定许用应力初选材料:小齿轮:40Cr ,调质处理,品质中等,齿面硬度241~286HBW ; 大齿轮:45钢,调质处理,品质中等,齿面硬度217~255HBW ; 根据小齿轮齿面硬度260HBW 和大齿轮齿面硬度230HBW 。

一般HBW 1=HBW 2+(20~50),硬度差符合要求。

确定许用应力:按GB 规定,有计算法(可直接查国标或有关教材)和图表法两种。

由PPT 中图表按MQ 查得:MPa H 7131lim =σMPa H 5732lim =σMPaF 2981lim =σMPaF 2182lim =σ查图表得:接触寿命系数Z N1=0.94,Z N2=1.1 查图表得:弯曲寿命系数Y N1=0.85,Y N2=0.95 其中:9111017.116260858416060⨯=⨯⨯⨯⨯⨯==h t n N γ8221078.21626082.458416060⨯=⨯⨯⨯⨯⨯==h t n N γ查表,取安全系数S Hmin =1.1,S Fmin =1.25,得[]MPa Z S N H H H 60994.01.17131min 1lim 1=⨯==σσ确定许用应力:NN Z NY[]MPa Z S N H H H 5731.11.15732min 2lim 2=⨯==σσ[]MPa Y S N H FE F 3.4051min 11==σσ[]MPa Y S N H FE F 4.3112min22==σσ(2)分析失效、确定设计准则假定设计的齿轮传动是闭式传动,大齿轮是软齿面齿轮,最大可能的失效是齿面疲劳;如果模数过小,也可能发生齿轮疲劳折断。

齿轮传动设计计算实例.docx

各类齿轮传动设计计算实例例1设计铳床中的一对标准直齿圆柱齿轮传动。

C 知:传递功率P = 7.5kw .小齿轮转速 m=1450r/mm 、传动比< = 2.08.小齿轮相对轴乐为不对称布誉,两班制,毎年I •作300d (天),使用 期限为5a (年九解,(1)选择齿轮材料及粘度等级考應此对齿轮传递的功率不大,故大、小齿轮都选用软齿而。

小齿轮选用4OCr,调质•齿而峡度为240〜260HBS ;大齿轮选用45钢,调质,齿而硬度为220HBS (表8.5)•因是机床用齿轮,由表8.10选7精度,要求齿山丙1糙度R a < 1.6〜3.2“” .(2)按齿面接触疲劳强度设讣因两齿轮均为钢制齿轮,所以山(8.28)式得2叫S 誹确定冇关参数如下:1) 齿数乙和齿宽系数Pd収小齿轮齿轮勺=30,则大齿轮齿数z 2=i Zl =2.08x30 = 62.4・圆整z 2 = 62 o 实际传动比i 0 = — = — = 2.067◎ 30传动比误基 = 2 08-2.067 = 0 6%<2-5% 町用。

i2.08齿数比u = /0 = 2.067由表8.9 取忆= 0.9 (因非对称布置及软齿而)2) 转矩T,P7 5T. =9.55xl06—= 9.55xl06x —/nw = 4.94xl04mm“I 14503) 載荷系数K由表8.6取K = 1.35I )许用接触应力0〃]曲图 8. 33c 査得 o Hhmi = 775M/U o Hhml = 520M 內 由式(8.33)计算应力循环次数NzN u = 6叽5 = 60 x 14 50 x 1 x (16x 300 x 5)= 2.09xl09N"由图& 34査得接傩疲劳的寿命系数Z 灯i =0.89 , Z 附2 =0.93 通过齿轮和一般匚业齿轮,按一般可靠度要求选取A S Z/ =1.0-所以计算两轮的许用接触卜/故得笛胖689.81叭1.0MFd = 483・6MFd520x0.93心"6处竺怦=7643』站心仆心x (2.076 + l)〃吩59.40MV <Pd lt \pH F V 0.9x2.076x483 62I )许用弯曲应力\a F ]由式(8.34)由图& 35c 森得:= 290MPa 厂 2L0MPa由图8. 36査得试验齿轮的咸力修正系数 按一般可靠度选取安全系数 计算阳轮的许用弯曲应力[J =叽上/ f = 290X 2X 0.SS = 40&32M 〃1 h S N1.25[]=m = 210x2x09 Mpa = 302.4M 九 1 J - S N 1.2、将求得的各参数代入式(8.29〉2K1\F 严厂亠丫刖bnrzi= 2x1.35x4.94x2 x2 52x1.625咖55X 22 X 30= 82・76MFa<E[= 80 18MF% 订 2故轮齿齿根穹曲彼劳强度足够。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

KT1 u 1 3.54 Z E 设计公式:d1 3 u d H

2

6、接触疲劳强度极限

由图5-11查取。

得

H lim1

和 H lim2

11

机械传动课程设计教学课件

二、 按齿面接触疲劳强度

齿 轮 传 动 设 计 步 骤

设计公式:

KT1 u 1 3.54 Z E 3 d1 d u H

9

机械传动课程设计教学课件

二、 按齿面接触疲劳强度

齿 轮 传 动 设 计 步 骤

设计公式:

4、弹性系数

d1 3

KT1 u 1 3.54 Z E d u H

2

由表5-9选取。

10

机械传动课程设计教学课件

二、 按齿面接触疲劳强度

齿 轮 传 动 设 计 步 骤

2

9、接触疲劳强度安全系数 由表5-12

12

机械传动课程设计教学课件

二、 按齿面接触疲劳强度

齿 轮 传 动 设 计 步 骤

d1 3

KT1 u 1 3.54 Z E d u H

2

10、计算许用接触应力

[ ]H 1 [ ]H 2

H lim 1

三、确定齿轮传动主要参数和几何尺寸

齿 轮 传 动 设 计 步 骤

3、传动中心距a

d1 d 2 a 2

17

机械传动课程设计教学课件

三、确定齿轮传动主要参数和几何尺寸

齿 轮 传 动 设 计 步 骤

4、齿宽

b d d1

圆整

得

b2

, b1 b2 5mm

18

机械传动课程设计教学课件

具体计算可参考

《机械设计基础》P89例题 5-4

27

YFa1 , YFa2

20

机械传动课程设计教学课件

四、校核齿根弯曲疲劳强度

齿 轮 传 动 设 计 步 骤

2、应力修正系数

由表8-7可查得

2KT1 校核式 F YFaYSa [ ]F bd1m

YSa1 , YSa 2

21

机械传动课程设计教学课件

四、校核齿根弯曲疲劳强度

齿 轮 传 动 设 计 步 骤

6

机械传动课程设计教学课件

二、 按齿面接触疲劳强度

齿 轮 传 动 设 计 步 骤

工 作 机 械

载荷 特性 电动 机

原

动

机

多缸内 燃机

单缸内 燃机

均匀加料的运输机和加料机、 轻型卷扬机、发电机、 机床辅助传动

均匀、 轻微 冲击

1~1.2

1.2~1.6

1.6~1.8

不均匀加料的运输机和加料机、 重型卷扬机、球磨 机、机床主传动 冲床、钻机、轧机、破碎机、 挖掘机

2KT1 校核式 F YFaYSa [ ]F bd1m 3、弯曲疲劳强度极限

由表5-11可得

F lim1

F lim2

22

机械传动课程设计教学课件

四、校核齿根弯曲疲劳强度

齿 轮 传 动 设 计 步 骤

2KT1 校核式 F YFaYSa [ ]F bd1m

6、弯曲疲劳强度 安全系数 由表5-11

齿 轮 传 动 设 计 步 骤

8、校核齿根弯曲疲劳强度

2 KT1 F1 YFa1YSa1 [ F1 ] bd1m 2 KT1 F1 YFa1YSa1 [ F1 ] bd1m

? ?

25

机械传动课程设计教学课件

五、齿轮结构设计和绘制零件工作图

齿 轮 传 动 设 计 步 骤

1、齿轮结构设计

23

机械传动课程设计教学课件

四、校核齿根弯曲疲劳强度

齿 轮 传 动 设 计 步 骤

2KT1 校核式 F YFaYSa [ ]F 7、计算许用弯曲应力 bd1m

[ F ]1 [ F ]2

F lim 1

SF

F lim 2

SF

24

机械传动课程设计教学课件

四、校核齿根弯曲疲劳强度

参考表5-1及表5-2选取。

得齿面硬度的计算值。

3

机械传动课程设计教学课件

一、 选取齿轮精度等级、材料及齿数

齿 轮 传 动 设 计 步 骤

3、选择齿数Z1、Z2

Z1参考《机械设计》P88选取。

Z2 =uZ1

4

机械传动课程设计教学课件

二、 按齿面接触疲劳强度

齿 轮 传 动 设 计 步 骤

设计公式: H 3.54Z E

2

2、小齿轮的转矩

P T 9.55 10 n

6

2T Ft d

8

机械传动课程设计教学课件

二、 按齿面接触疲劳强度

齿 轮 传 动 设 计 步 骤

设计公式:

KT1 u 1 3.54 Z E 3 d1 d u H

2

3、选取齿宽系数 由p89选取。

KT1 u 1 H 2 u bd1

5

机械传动课程设计教学课件

二、 按齿面接触疲劳强度

齿 轮 传 动 设 计 步 骤

设计公式:

KT1 u 1 3.54 Z E d1 3 d u H

2

1、选取载荷系数K 按照载荷系数表选取。

四、校核齿根弯曲疲劳强度

齿 轮 传 动 设 计 步 骤

2KT1 校核式 F YFaYSa [ ]F bd1m

19

机械传动课程设计教学课件

四、校核齿根弯曲疲劳强度

齿 轮 传 动 设 计 步 骤

1、齿形系数

由表8-7可查得

2KT1 校核式 F YFaYSa [ ]F bd1m

中等 冲击 大的 冲击

1.2~1.6

1.6~1.8

1.8~2.0

1.6~1.8

1.9~2.1

2.2~2.4

7

机械传动课程设计教学课件

二、 按齿面接触疲劳强度

齿 轮 传 动 设 计 步 骤

设计公式:

KT1 u 1 3.54 Z E d1 3 d u H

机械传动课程设计教学课件

机械传动课程设计

齿轮传动设计步骤

讲授:汤迎红

湖南工业大学

1

机械传动课程设计教学课件

一、 选取齿轮精度等级、材料及齿数

齿 轮 传 动 设 计 步 骤

1、选择精度等级

选择8级精度。

2

机械传动课程设计教学课件

一、 选取齿轮精度等级、材料及齿数

齿 轮 传 动 设 计 步 骤

2、选择齿轮材料、热处理方法及硬度

齿 轮 传 动 设 计 步 骤

1、模数m

d1 m z1

由表7-2将计算值圆整为标准值。且要求实际 取值比计算值略大。

15

机械传动课程设计教学课件

三、确定齿轮传动主要参数和几何尺寸

齿 轮 传 动 设 计 步 骤

2、分度圆直径

d1 m z1 d 2 m z2

16

机械传动课程设计教学课件

SH

H lim 2

SH

13

机械传动课程设计教学课件

二、 按齿面接触疲劳强度

齿 轮 传 动 设 计 步 骤

11、计算小齿轮分度圆直径

KT1 u 1 3.54 Z E d1 3 d u H

2

14

机械传动课程设计教学课件

三、确定齿轮传动主要参数和几何尺寸

阅读《机械设计基础》P81~84,并选择大、 小齿轮的结构类型,然后计算大、小齿轮的结 构尺寸。 阅读《机械设计课程设计》第六章,然后 参照该章P69零件图,绘制大齿轮或小齿轮零 件工作图(学号为单号的绘制小齿轮,学号为 双号的绘制大齿轮)。

26

机械传动课程设计教学课件

齿 轮 传 动 设 计 步 骤