分隔屏过热器管材及壁温计算

600MW机组锅炉屏式过热器壁温测试及三维计算

600MW机组锅炉屏式过热器壁温测试及三维计算摘要:大型锅炉过热器爆管是造成机组强迫停机的重要因素之一,而大多数的爆管都是由管壁超温引起的。

因此,为了准确了解锅炉屏式过热器(屏过)的壁温分布情况,在大别山电厂超临界600MW机组锅炉屏式过热器上进行了炉内外壁温测试,实时采集了炉内壁温及炉外壁温的变化数据,找出了屏式过热器炉内外壁温的关系,并用最小二乘法拟合出二者的关联模型,并进行了三维壁温分布计算分析。

利用所拟合的屏式过热器炉内外壁温的关联模型及炉外可长久保留的测点测量出的温度t0,可以预测发生超温管段的炉内温度。

此外,利用该模型还可验证屏式过热器三维管壁温度计算程序结果的可靠性。

伴随着锅炉蒸汽参数提高及容量增大,过热器和再热器系统成为大容量锅炉本体设计中必不可少的受热面,这两部分受热面内工质的压力和温度都很高,且大多布置在烟温较高的区域,受热面温度接近管材的极限允许温度。

锅炉容量的日益增大,使过热器和再热器系统的设计和布置更趋复杂。

在炉膛出口以及各高温受热面进口截面上,烟气速度及烟温的分布偏差越来越大,使与过热器并列屏片和同屏的各个并列管间的吸热偏差及管壁所承受的壁温差也越来越大。

由于蒸汽流经管内温度不断升高,而管外的烟气温度沿烟道横截面分布不均,且沿烟气流向在不断传热,因而管内各处温度都有不同,使得有的管段温度高于整个管内的平均温度,这也是高温受热面管过热或爆管的主要原因。

要进行大型锅炉高温受热面管壁的监测和寿命预测,必需获得管子各处的温度分布。

在现有测试条件下,还无法对高温受热面炉内壁温进行长期实时监测,只能通过测定炉外壁温去推定炉内壁温。

为此,需要进行锅炉过热器内外壁温对比试验,并利用试验数据进行屏过的壁温计算。

一、试验方案炉内壁温测量及炉内外壁温对比试验需要选定过热器不同管排及内外圈管子,在其上面安装炉内壁温测点,在各种典型工况下进行炉内壁温测量及炉内外壁温对比试验,得到炉内管壁温度分布。

锅炉题库

一、填空题1、省煤器管泄露的主要现象是:省煤器烟道内有异声,排烟温度降低,两侧烟温、风温出现偏差,给水流量不正常地大于蒸汽流量,炉膛负压产正等。

2、锅炉所有水位损坏时,应紧急停炉。

3、正常运行中,过热蒸汽与再热蒸汽的温差不大于 30℃。

4、自然循环锅炉水循环的主要故障有停滞和倒流。

5、当风机在不稳定区域工作时,所产生的风压和流量的脉动现象称为喘振。

6、我厂#1、#2锅炉的型号为 HG-1025/17.3-WM18 。

7、一次风机的形式为离心风机,送风机的形式为轴流风机。

8、磨机顶轴油压大于 4.5MPa 时才允许启动磨煤机。

9、停炉过程中,汽包壁温上下温差不大于 50℃,主、再热汽压下降速度<0.098MPa/min,主、再热汽温下降速度<1℃/min。

10、送风机推力轴承温度高于 95℃时,保护联锁动作跳风机。

11、送风机控制油站正常运行的范围是油压为 1.2~8MPa ,油温为15~50℃。

12、煤的工业分析成分有:水分、挥发份、固定碳、灰分。

13、对于发生故障的辅机,除发生人身伤害或设备损坏的故障须立即停机外,一般应先启备用辅机,然后停止故障辅机。

14、空预器的冲洗只能在停炉状态下,且空预器进口烟温<150℃时进行,冲洗水压不小于0.5MPa。

15、当气温低于10℃时,应投入热风再循环,控制空气预热器的进口温度在10℃以上。

16、轴承振动限额与转速有关。

转速<3000、>1500时,振动值≤0.05mm;转速<1500、>1000,振动值≤0.08mm;转速<1000、>750振动值≤0.1mm;转速<750振动值≤0.12mm。

17、燃烧必须具备的条件,即要有较高的炉膛温度、良好的混合和足够的空气量。

18、我厂过热汽温采用喷水减温调节,再热汽温采用烟气挡板调节。

19、我厂锅炉为防止炉膛内高热负荷区发生膜态沸腾,在折焰角以下的水冷壁管均采用内螺纹管。

20、润滑油的作用是润滑、冷却、清洗。

21、炉膛发生爆燃的三个条件是:有燃料和助燃空气的积存、燃料和空气的混合物达到了爆炸的浓度、有足够的着火热源。

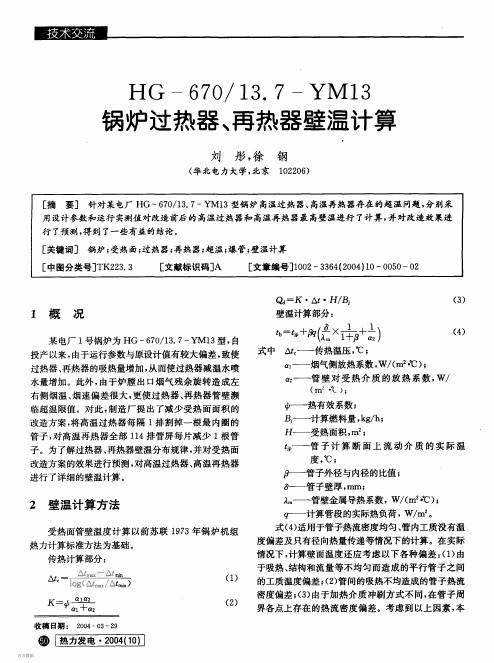

HG-670-13.7-YM13锅炉过热器、再热器壁温计算

拌 热散漫系数。 —

高温过热器冷段A点 高温过热器冷段B点 高温过热器热段 B点 高温过热器热段 C 点 高温再热器 E点 高温再热器F 点

月 八j 任

:

内0

J 口 J

舟匕 左

‘

o

‘

扁b

洲 . 幻 , 二

7 0

5 22 5. 9

55 2 6 .0

3 计算结果

过热器管圈结构如图 1 所示。冷段过热器出口为 A点, 热段过热器出口为 C点。考虑冷、 热段的蒸汽 流向和受热条件, 根据前面的超温原因分析, 对热段过 热器分别计算了最易超温的B C两点壁温, , 对冷段过 热器管圈计算了最易超温的A, B两点的壁温。 再热器管圈结构如图 2 所示。考虑其蒸汽流向和

函 1力 电・ 0 1 { 热 发 240 0 ()

万方数据

文壁温计算采用如下公式:

“ z U 'Cx 1R a 一i L m\ 入+下 2 p }j ; T f ( T la m )

式中

_二

‘; . ,

, , 1 ,1\ s、

() 5

表 1 设计工况下受热面改造前后高温过热器和 高温再热器最商盈温 ℃

沿炉膛宽度吸热偏差的分布规律〔7动力工程,99 1. 19,

( 0 :7 一3 8 1)35 7.

】力 电・ 0 1 { 热 发 240 毋 0 ()

万方数据

的壁温 。

5 97 7. 7

509 3.3 530 5.5

55 8 6. 9

5 50 2. 0

544 4.6

AI } 点 门 瞧

4 结

论

圈 1 过热器管圈结构及计算点位里 A 点I自 f F A

() 1 壁温计算结果表明, 设计工况下高温过热器 和高温再热器是安全的, 但余量不大。 () 2 实际运行情况与设计工况有较大差异, 残余

第二十三章受热面管壁温度计算第二十三章受热面管壁温度计算

一、均匀受热光管的管壁温度图23-1 锅炉受热管壁温变化图23-5 膜式水冷壁管结构膜式水冷壁鳍片管正面壁温的确定与光管的相同,其均流系数按前述方法确定也具有足够的精确性。

鳍片顶端的温度按下式确定:d t d g hf qt t K t =+∆gt 鳍片根部的温度max 2211g g t t t q δβμλβα⎛⎫=+∆++ ⎪+⎝⎭23.2 壁温校核点工质温度的确定在校核管组中偏差管某一截面的管壁温度时,校核点的工质温度等于该管组计算截面的工质平均温度加上计算管的温度偏差。

gz t t t ∆组件内计算截面处工质的平均温度,t (1)对亚临界压力锅炉的蒸发受热面取其等于工质的饱和温度;(2)对于超临界压力锅炉的水冷壁、过热器、再热器、省煤器和过渡区则按计算确定。

若校核点为管组的出口截面,则工质平均温度等于该管组的出口温度,可由热力计算取用。

x i i i '=+∆若校核点为管组中任一中间点,则其平均温度按计算截面的比焓计算:i 一、炉膛水冷壁炉膛水冷壁计算管组中,从进口到计算截面区段的工质平均焓增为:()zjl f g bqdx km q A i q ηηη∆=∑二、屏及对流受热面计算管组中,从进口到计算截面区段的工质焓增为:zjk j qdx m B Q i q η∆=d fqd qd qdQ Q Q =+qd Q :计算区段每公斤燃料的吸热量dqd Q :计算区段的对流吸热量和管间辐射吸热量。

f qd Q :计算区段从炉膛或相邻气室的辐射吸热量(1) 计算管段从炉膛、屏间气室或空气室的辐射吸热量f f f qdjq A Q B =(2) 计算管段对流和管间辐射的吸热量可由下式确定:f qdd qd jKA t Q B ∆=:计算区段的平均温压。

qd t ∆计算管温度偏差:max t t t∆=-计算管校核点处的工质温度按焓值计算。

max t max i max 1rl jg xsl i i i ηηη⎛⎫=+-∆ ⎪⎝⎭rl η:热力不均匀系数。

锅炉整体热力计算和壁温计算

一、锅炉整体热力计算1 计算方法本报告根据原苏联73年颁布的适合于大容量《电站锅炉机组热力计算标准方法》,进行了锅炉机组的热力计算和中温再热器及低温过热器出口垂直段管壁金属温度计算,计算报告中所选取的有关计算参数和计算式均出自该标准的相应章节。

对所基于的计算方法的主要内容简述如下。

锅炉的整体热力计算为一典型的校核热力计算,各个受热面及锅炉整体的热力计算均需经过反复迭代和校核过程,全部热力计算过程通过计算机FORTRAN5.0高级语言编程计算完成。

管壁温度计算分别通过EXCEL 和FORTRAN5.0完成。

1.1锅炉炉膛热力计算所采用的计算炉膛出口烟气温度的关联式为:式中,M —考虑燃烧条件的影响,与炉内火焰最高温度点的位置密切相关,因此,取决于燃烧器的布置形式,运行的方式和燃烧的煤种; T ll —燃煤的理论燃烧温度,K ; Bj —锅炉的计算燃煤量;kg/h 。

1.2锅炉对流受热面传热计算的基本方程为传热方程与热平衡方程除炉膛以外的其它受热面的热力校核计算均基于传热方程和工质及烟气侧的热量平衡方程。

计算对流受热面的传热量Q c 的传热方程式为:式中,CV B T F M T cpjj a ︒--+ψ⨯=2731)1067.5(6.031111111"11ϕϑKgKJ Bjt KH Q c /∆=H —受热面面积;⊿t —冷、热流体间的温压, 热平衡方程为:既:烟气放出的热量等于蒸汽、水或空气吸收的热量。

烟气侧放热量为:工质吸热量按下列各式分别计算。

a .屏式过热器及对流过热器,扣除来自炉膛的辐射吸热量Q fb .布置在尾部烟道中的过热器、再热器、省煤器及直流锅炉的过渡区,按下式计算:2 计算煤种与工况2.1 计算煤质表1 设计煤质数据表(应用基)2.2 计算工况本报告根据委托合同书的计算要求,分别计算了两种不同的工况。

计算工况一 —— 设计工况计算(100%负荷)根据表1中的设计煤质数据,各设计和运行参数均按《标准》推荐的数据选取。

锅炉整体热力计算和壁温计算

一、锅炉整体热力计算1 计算方法本报告根据原苏联73年颁布的适合于大容量《电站锅炉机组热力计算标准方法》,进行了锅炉机组的热力计算和中温再热器及低温过热器出口垂直段管壁金属温度计算,计算报告中所选取的有关计算参数和计算式均出自该标准的相应章节。

对所基于的计算方法的主要内容简述如下。

锅炉的整体热力计算为一典型的校核热力计算,各个受热面及锅炉整体的热力计算均需经过反复迭代和校核过程,全部热力计算过程通过计算机FORTRAN5.0高级语言编程计算完成。

管壁温度计算分别通过EXCEL 和FORTRAN5.0完成。

1.1锅炉炉膛热力计算所采用的计算炉膛出口烟气温度的关联式为:式中,M —考虑燃烧条件的影响,与炉内火焰最高温度点的位置密切相关,因此,取决于燃烧器的布置形式,运行的方式和燃烧的煤种; T ll —燃煤的理论燃烧温度,K ; Bj —锅炉的计算燃煤量;kg/h 。

1.2锅炉对流受热面传热计算的基本方程为传热方程与热平衡方程除炉膛以外的其它受热面的热力校核计算均基于传热方程和工质及烟气侧的热量平衡方程。

计算对流受热面的传热量Q c 的传热方程式为:式中,CV B T F M T cpjj a ︒--+ψ⨯=2731)1067.5(6.031111111"11ϕϑKgKJ Bjt KH Q c /∆=H —受热面面积;⊿t —冷、热流体间的温压, 热平衡方程为:既:烟气放出的热量等于蒸汽、水或空气吸收的热量。

烟气侧放热量为:工质吸热量按下列各式分别计算。

a .屏式过热器及对流过热器,扣除来自炉膛的辐射吸热量Q fb .布置在尾部烟道中的过热器、再热器、省煤器及直流锅炉的过渡区,按下式计算:2 计算煤种与工况2.1 计算煤质表1 设计煤质数据表(应用基)2.2 计算工况本报告根据委托合同书的计算要求,分别计算了两种不同的工况。

计算工况一 —— 设计工况计算(100%负荷)根据表1中的设计煤质数据,各设计和运行参数均按《标准》推荐的数据选取。

管道保温用料计算

9.96

257.05

820

8.28

279.92

9.72

283.28

10.66

286.54

920

9.26

311.34

10.86

314.69

12.48

317.99

1020.00

10.24

342.81

11.99

346.11

13.82

349.41

1222.00

12.20

406.27

14.29

409.57

28

0.58

31.16

0.73

34.46

0.90

37.76

32

0.61

32.42

0.77

35.72

0.96

39.02

38

0.67

34.31

0.85

37.60

1.03

40.90

45

0.74

36.51

0.92

39.80

1.12

43.10

57

0.86

40.25

1.05

43.55

1.27

46.86

76

1.04

3.67

152.90

478

150.20

3.23

165.94

4.09

169.24

525.6

165.12

3.54

180.89

4.47

184.19

630

197.70

4.22

213.69

5.32

216.99

660.4

207.40

4.42

223.24

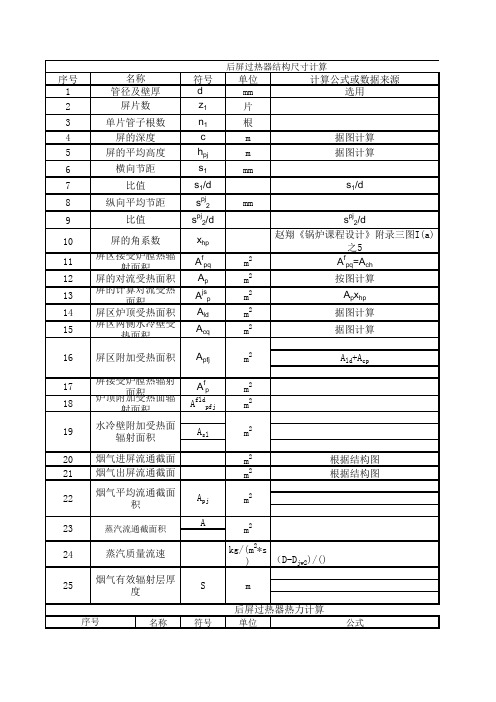

7后屏过热器结构尺寸和热力计算

序号符号单位计算公式或数据来源1d×mm 选用2z 1片3n 1根 4c m 据图计算5h pj m 据图计算6s 1mm 7s 1/d s 1/d 8s pj 2mm9s pj 2/d s pj 2/d10x hp 赵翔《锅炉课程设计》附录三图I(a)之511A f pq m 2A f pq =A ch12A p m 2按图计算13A js p m 2A p x hp 14A ld m 2据图计算15A cq m 2据图计算 A ld +A cp17A f p m 218A fld pfj m 2 A sl20m 2根据结构图21m 2根据结构图A24 kg/(m 2*s)(D-D jw2)/()名称符号单位公式单片管子根数屏的深度屏的平均高度横向节距后屏过热器结构尺寸计算名称管径及壁厚屏片数屏区接受炉膛热辐射面积屏的对流受热面积屏的计算对流受热面积屏区炉顶受热面积比值纵向平均节距比值屏的角系数 后屏过热器热力计算序号25m屏区两侧水冷壁受热面积屏接受炉膛热辐射面积炉顶附加受热面辐射面积烟气进屏流通截面烟气平均流通截面积蒸汽流通截面积烟气有效辐射层厚度16192223烟气出屏流通截面蒸汽质量流速m 2m 2m 2A pfj A pj S屏区附加受热面积水冷壁附加受热面辐射面积m 2烟气进屏温度Θ'p ℃查表炉膛校核热力计算 即炉膛出口烟气温度Θ"1烟气进屏焓h'ypkJ/kg 查表炉膛校核热力计算 即炉膛出口烟气焓h"y1烟气出屏温度Θ"p ℃先估后算烟气出屏焓h"yp kJ/kg 查焓温表烟气平均温度Θpj ℃(Θ'p +Θ"p)/2屏区附加受热面对流吸热量Q d pfj kJ/kg 先估后计算,Q ld pfj =83 ,Q slb pfj =130屏的对流吸热量Qd pkJ/kg υ*(h'yp -h"yp +Δα*hlk )-Q dpfj炉膛与屏相互换热系数β赵翔《锅炉课程设计》附录三图Ⅵ炉膛出口烟囱的沿高度热负荷分配系数ηyc赵翔《锅炉课程设计》附录三图Ⅶ屏入口吸收的炉膛辐射热量Q 'f pkJ/kgQ ‘f p =Q hp屏间烟气有效辐射层厚度s m 查表屏的结构数据表屏间烟气压力p Mpa 近似0.1MPa 左右水蒸气容积份额r H2O 查表烟气特性表三原子气体辐射减弱系数k y1/(m ·Mpa)10*(((0.78+1.6*ΥH2O )/sqrt(10*p n s ))-0.1)*(1-0.37*T pj /1000)三原子气体和水蒸气容积总份额r nkg/m ³查表烟气特性表灰粒的辐射减弱系数k h 1/(m ·Mpa)55900/power((Θpj +273)^2*d h ^2)烟气质量飞灰浓度μhkg/kg 查表烟气特性表烟气的辐射减弱系数k1/(m ·Mpa)K y *r n +k h *μh567812341314151691011121718屏区烟气黑度α 1-e -kps屏进口对出口的角系数x sqrt((c/s 1)^2+1)-c/s 1注:s 1单位为m燃料种类修正系数ξτ取用屏出口烟囱面积A"pm ²查表4-5屏的结构数据计算炉膛及屏间烟气向屏后受热面的辐射热量Q f p"kJ/kg(Q'fp *(1-α)*x)/β+3600*(б0*α*A ch *T 4pj *ξr )/B j注:σ0=5.67*10-11W/(M ²·K 4)屏区吸收的炉膛辐射热Q f pqkJ/kgQ 'f p -Q"f p屏区附加受热面吸收额辐射热量Q f pfjkJ/kgQ f pq *(A pfj /(A pj +A pfj ))屏区水冷壁吸收的辐射热量Qf pslkJ/kg Qf pq*(A sl /(A pj +A pfj ))屏区顶棚吸收的辐射热量Q f pld kJ/kg Q f pq *(A dp /(A pj +A pfj ))屏吸收的辐射热量Q f p kJ/kg Q f pq -Q f pfj -Q f psl -Q f pld屏吸收的总热量Q p kJ/kg Q dp +Qf p第一级减温水喷水量D jw1kg/h取用第二级减温水喷水量D jw2kg/h 取用屏中蒸汽流量D p kg/h D-D jw2蒸汽进屏焓h'pkJ/kg ((D-D jw1-Dj w2)h"dw +D jw1h gs )/(D-D jw2)蒸汽进屏温度t'p℃查蒸汽特性表,p= 11 mpa蒸汽出屏焓h"p kJ/kg h 'p +B j *Q p /(D-D jw2)蒸汽出屏温度t"p ℃查蒸汽特性表,p= 10.5屏内蒸汽平均温度t pj℃(t 'p +t"p )/221222324192029303132252627283733343536屏内蒸汽平均比容v pj m ³/kg 查蒸汽特性表,p= 10.75 ,t=396.85屏内蒸汽平均流速ωm/s (D-D jw2)V pj /()管壁对蒸汽的放热系数α2W/(m ²·℃)赵翔《锅炉课程设计》附录三图Ⅸ烟气侧对流放热系数αdW/(m ²·℃)赵翔《锅炉课程设计》附录三图Ⅺ灰污系数ε(m ²·℃)/W赵翔《锅炉课程设计》附录二表Ⅶ管壁灰污层温度t hb ℃t pj +((ε+1/α2)*B j *Q p )/(3.6*A p js )辐射放热系数αfW/(m ²·℃)赵翔《锅炉课程设计》附录三图xv 利用系数ξ赵翔《锅炉课程设计》附录三图XIV烟气对管壁放热系数αl W/(m ²·℃)ξ*(3.14*αd *d/2s 2x hp +αf )对流传热系数k W/(m ²·℃)α1/(1+(1+Q fp /Q dp )*(ε+1/α2)*α1)较大温差△t d ℃01p -t 1p较小温差△t x℃0"p -t"p平均温差△t ℃若△t d /△t x <1.7则 △t=0.5*(△t d +△t x );若△t d /△t x >1.7则△t=(△t d -△t x )/2.3㏒(△t d /△t x )屏对流传热量Q p ct kJ/kg 3.6*k*△t*A js p /B j误差△Q %100*(Q d p -Q ct p )/Q d p 误差﹤2屏区两侧水冷壁水温t bs ℃查蒸汽特性表平均传热温差△t ℃0pj -t bs 屏区两侧水冷壁对流吸热量Qd pckJ/kg 3.6k △tA cq /B j误差△Q %100*(Qslbpfj -Q d pc )/Q slbpfj 误差﹤10屏区炉顶进口气焓h 1pld kJ/kg h bq +Q ld B j /(D-D jw1-D jw2)屏区炉顶进口气温t1pld℃查蒸汽特性表p=11.4383940464748494243444554555657505152535859屏间烟气平均流速ωy 41m/sB j V y ( Θpj +273)/(273*3600A pj )数值42*516102.2686.2759114.150.41.20.92101.35398.17366.3222.4128.4450.85896.9093990466.9194.8563.02 75.726192440.129 784.7760551 0.785184744结果1173.57 16214.1107614741.7 1124.785195 1271.51040.970.95880.19 0.7851847440.10.0586 10.052875960.2042 80.876557250.01486 3.2546229130.225508060.1281512690.563.02 328.9943814 551.1956186 221.4341944 30.09066438 87.18018825329.7614242 1601.27182470507050462950 2945.84370 3109.5989694404050.0246 19.305490961916.75 11.22651712390.005 722.431595854.481 109.9419565 62.30738693803.57636719.7851249.198173 1.754781332316.3808.485 138.3931579 -6.456275318 2753.97328。

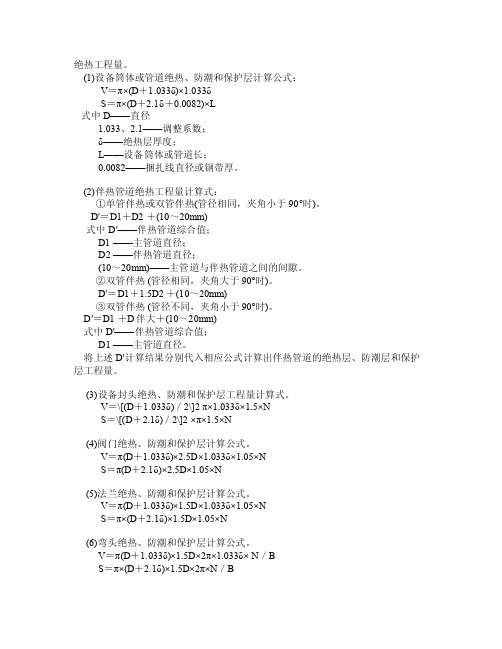

管道保温的计算公式

绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式: V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L式中D——直径 1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长; 0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2+(10~20mm)式中D′——伴热管道综合值; D1 ——主管道直径; D2——伴热管道直径; (10~20mm)——主管道与伴热管道之间的间隙。

②双管伴热 (管径相同,夹角大于90°时)。

D′=D1+1.5D2+(10~20mm)③双管伴热 (管径不同,夹角小于90°时)。

D′=D1 +D伴大+(10~20mm)式中D′——伴热管道综合值; D1——主管道直径。

将上述D′计算结果分别代入相应公式计算出伴热管道的绝热层、防潮层和保护层工程量。

(3)设备封头绝热、防潮和保护层工程量计算式。

V=\[(D+1.033δ)/2\]2 π×1.033δ×1.5×N S=\[(D+2.1δ)/2\]2×π×1.5×N(4)阀门绝热、防潮和保护层计算公式。

V=π(D+1.033δ)×2.5D×1.033δ×1.05×NS=π(D+2.1δ)×2.5D×1.05×N(5)法兰绝热、防潮和保护层计算公式。

过热器运行问题-热偏差及壁温计算备课讲稿

过热器运行问题-热偏差及壁温计算收集于网络,如有侵权请联系管理员删除第二节 过热器壁温计算锅炉过热器、再热器爆管是造成火电机组非正常停机的重要原因之一,严重影响了火电机组的安全、经济运行,而且过热器、再热器管的失效在大型电站中具有一定的普遍性。

过热器的失效类型主要有短期超温、长期超温、氧化减薄、高温腐蚀等,诸多失效形式均与过热器壁温状况有着直接或间接的关系。

对于工作在高温状态下的过热器、再热器而言,控制其管壁超温是运行中的首要任务。

一、温度计算公式过热器和再热器受热面管子能长期安全工作的首要条件是管壁温度不能超过金属最高允许温度。

过热器和再热器管壁平均温度的计算公式为:max q t t t gz g b μ+∆+=β()⎥⎦⎤⎢⎣⎡++λβδα112 式中 b t —管壁平均温度,ºC ;gz t —管内工质的温度,ºC ;gz t ∆—考虑管间工质温度偏离平均值的偏差,ºC ;μ—热量均流系数;β—管子外径与内径之比;m ax q —热负荷最大管排的管外最大热流密度,kw/m 2;2α—管子内壁与工质间的放热系数,kw/m 2.ºC ;δ—管壁厚度,m ;λ—管壁金属的导热系数,kw/m..ºC 。

二、壁温影响因素(1)工质温度:过热器和再热器任何部位的管壁超温都会威胁到整台机组的安全,为了使整台机组的过热器、再热器壁温不超温,运行中整体汽温的保持是非常重要的。

除此之外,各平列出口的工质温度差别越小对过热器、再热器的壁温安全越有利;(2)热偏差:壁温最高的位置是热偏差最大的位置。

当过热器、再热器温度处于正常水平时,但整个区域存在诸多不均匀因素,也会造成过热器、再热器局部壁温过高,影响过热器、再热器的安全性;第二节过热器热偏差一、热偏差概念从上式可,管内工质温度和受热面热负荷越高,管壁温度越高;工质放热系数越高,管壁温度越低。

由于过热器和再热器中工质的温度高,受热面的热负荷高,而蒸汽的放热系数较小,因此过热器和再热器是锅炉受热面中金属工作温度最高、工作条件最差的受热面,管壁温度接近管子钢材的最高允许温度,必须避免个别管子由于设计不良或运行不当而超温损坏。

传热技术—计算间壁式换热器的壁温(化工单元操作课件)

解:(1)传热系数Ko的计算

有污垢热阻时,用式计算:

1

i

1

=

+

+

+

+

K o m

代入各值,得: 1 = o + o + 1 +

Ko

i i

m

o

1

0.025 0.0025 0.025

如果壁面较薄且热导率较高,则导热热阻忽略可不计,若忽略污垢热阻,

在稳定传热过程中的传热方程式为:

=

− −

=

1

1

由式可知,热阻越小,则流体温度与壁温的差值越小,所以壁温接近于 较

大一侧的流体温度。

06 任务六:计算间壁换热器的壁温

归纳与总结

1.间壁换热器壁温的影响因素。

侧对流传热系数

=300W/(m2·℃),沸腾水一侧

壁结垢所产生的热阻,试求:

(1)换热器传热速率;

(2)锅炉钢管两侧的壁温。

=10000W/(m2·℃),若忽略管

06 任务六:计算间壁换热器的壁温

06 任务六:计算间壁换热器的壁温

06 任务六:计算间壁换热器的壁温

二、计算结垢壁面的壁温

模块二 传热

目录

CONTENTS

06

任务六 计算间壁换热器的壁温

06

任务六:计算间壁换热器的壁温

能力目标

2.具有计算的间壁换热器壁温的能力。

知识目标

学习要求

与目标

1.掌握间壁换热器壁温的影响因素。

2.掌握计算间壁换热器的壁温。

高温管道保温层设计计算

高温管道保温层设计计算高温管道保温层设计计算一、引言高温管道保温层设计计算是在高温管道的工程应用中非常重要的一环。

高温管道一般用于输送高温介质,如蒸汽、热水、油品等,因此需要对其进行保温,以确保系统的安全运行和节能效果。

本文将结合实际工程案例,详细介绍高温管道保温层的设计计算方法。

二、高温管道保温层设计原则高温管道保温层设计的目的是降低管道传热损失,提高系统的能效。

保温层设计主要考虑以下几个方面:1. 热传导:保温层材料必须具备较低的热传导系数,以减少热量的散失。

2. 导热方向:保温层的导热方向要与管道的轴线方向一致,以确保热量的有效传递。

3. 系统温度:设计时需要考虑管道输送介质的最高温度,以确定保温层的设计温度。

4. 保温层厚度:根据导热性能计算保温层的最佳厚度,以达到预期的保温效果。

5. 材料选择:根据工程环境、介质特性和经济因素选取合适的保温材料。

三、高温管道保温层设计计算方法高温管道保温层设计计算主要包括保温层厚度和材料的选择。

1. 保温层厚度计算保温层的厚度计算主要根据管道的工作温度和所选保温材料的导热系数来确定。

一般来说,保温层的厚度越大,保温效果越好。

但过于厚的保温层会增加系统的成本,因此需要在保证一定的保温效果的前提下选择最经济的厚度。

保温层厚度计算公式如下:ΔT = (Ts - Ta) / R其中,ΔT为管道保温层的温度差,Ts为管道表面温度,Ta为环境温度,R为保温材料的导热阻力。

2. 保温材料选择保温材料的选择要综合考虑导热性能、抗压强度、耐高温能力、防潮性能和耐腐蚀性能等因素。

常用的保温材料包括硅酸盐保温棉、硅酸铝保温棉、硅酸盐型泡沫陶瓷、岩棉等。

保温材料的导热系数越小,保温效果越好。

根据实际工程需求,选取导热系数符合要求的保温材料。

同时,保温材料的抗压强度和耐高温能力也要满足工程要求。

四、案例分析以某热力发电厂的高温管道保温层设计为例,管道管径为150mm,运行温度为350℃。

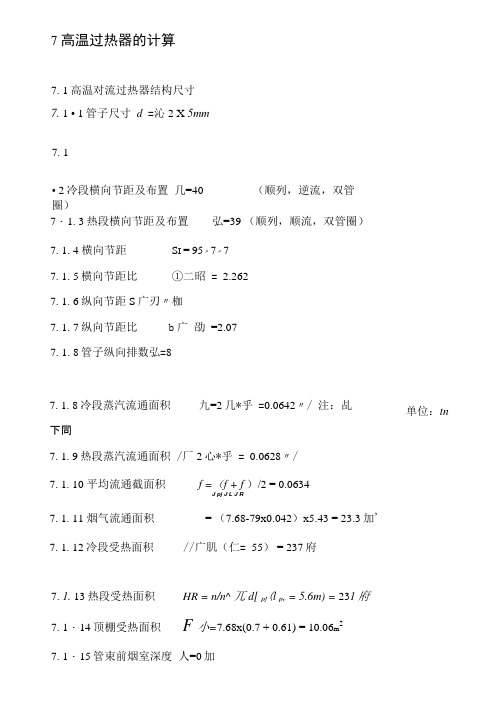

高温过热器的计算.docx

7 高温过热器的计算7. 1高温对流过热器结构尺寸7. 1 • 1管子尺寸d =沁2 X 5mm7. 1• 2冷段横向节距及布置几=40 (顺列,逆流,双管圈)7・1. 3热段横向节距及布置弘=39 (顺列,顺流,双管圈)7. 1. 4 横向节距S I =95〃7〃77. 1. 5横向节距比①二昭 = 2.2627. 1. 6纵向节距S广刃〃枷7. 1. 7纵向节距比b广劭=2.077. 1. 8管子纵向排数弘=87. 1. 8冷段蒸汽流通面积九=2几*乎 =0.0642〃/ 注:乩单位:tn 下同7. 1. 9热段蒸汽流通面积 /厂2心*乎 = 0.0628〃/7. 1. 10 平均流通截面积 f =(f + f)/2 = 0.0634J pj J L J R7. 1. 11 烟气流通面积= (7.68-79x0.042)x5.43 = 23.3加'7. 1. 12冷段受热面积//广肌(仁= 55) = 237府7. 1. 13热段受热面积HR = n/n^ 兀d[ pj(l p, = 5.6m) = 231府7. 1・14顶棚受热面积 F 小=7.68x(0.7 + 0.61) = 10.06m27. 1・15管束前烟室深度人=0加7. 2. 9出热段蒸汽温度 tcGR = 540 °C (建议取额定值540 °C )7. 1. 16管束深度仁$ = 0.61加7. 1. 17 辐射层有效厚度 s = 0.9d(S6 — l )= 0.188〃?(注:d 单位:m ) 7t 7. 2高温过热器的热力计算项7. 2. 2进口烟气焙I 『11821.0703 乡£ 查表4-7,凝渣管结构及计算第12项7. 2. 3进冷段烟气温度 厂,,=513. 3248 °C即屏出口蒸汽温度,查表4-6,屏的热力计算7. 2. 4进冷段烟气焙I 沁=3405. 5931K%&即屏出口蒸汽焙,查表4-6,屏的热力计算7. 2・5总辐射吸热量 O f = O ' =157. 4649二 GG R NX7- 2. 1进口烟气温度3“ =995°C 查表4-7,凝渣管结构及计算第117. 2. 6冷段辐射吸热量H LH L +H R + H LD二 157・4649x 237 237 + 231 + 10.067- 2・7热段辐射吸热量H R HT R +H 』=157.4649 X231237 + 231 + 10.06=76.08H^H R +H S=157.4649 x10.06237 + 231 + 10.06 = 3.3136=7&067. 2・8顶棚辐射吸热量7. 2・10出热段蒸汽焙GGR3476. 45 K%g 查附录二中水和水蒸气性质表,按计算负荷下高温过热段出口压力戶=9.9 MPa (查表1-6)3461.158 X (220 x 10’ 一 2800) + 923.69 x 28002200002・16进热段蒸汽温度f GGR = 524 °C查附录二中水和水蒸气性质表,按计算负荷下高温过热段出口压力P = 10. 10 MPa (查表1-6)2・ 17 冷段吸热量Q GGWI = (D-D ^i GGL -i GGL )/ B f(220000 - 2800)(3461.158- 3364.675) ““31642.3221662. 28、K%?2・ 18 热段吸热量 Q GGRDI = D^GGR -i GGR )/Bj220000 x (3521.2475 - 3428.863) 二 ------ ---------------- =797.5301642.316423221329%2・19高温过热器吸热量=663.6538+642.3231 =1305. 97692. 20高温过热器对流吸热量Q n GG =Q GG -Q f GG=1305. 9769-157. 4649=1148. 51297. 7.7. 7.7.7. 7. 7. 7.7.2. 11出冷段蒸汽温度 匕广535 °C (先估后校)2. 12出冷段蒸汽焙心产3461. 158质表,按计算负荷下高温过热段出口压力P =1-6)10. 10 MPa (查表 2. 13第二次减温水量 D/ 2800 K% (取用)2. 14减温水姑JW923. 69 K%g 就是给水焙,按p 二 10.98MR/2. 15进热段蒸汽焙i GGL (D ~ D j w2)+i JW D jwiGGR查附录二中水和水蒸气性 = 3428.863a d = a^C^ Cs • C.=8° x 0 94 X1X 0.96 = 72.192查《标准》线算27冷段蒸汽平均温度= (513.3248 + 5均=524」624 °C性表,按冷段进出口压力平均值p pj = 10. 15 MPa(查表1-6)7. 2. 29冷段蒸汽平均流速W =^D ~D jw ^vW GGLPJ1. 2. 21顶棚对流吸热器 Q = 48 KJ /R GGLDD1/ Kg(先估后校)7. 2. 22高温过热器出口烟焙人=人-牛+皿•儿皿825一储+0.025 x 225.448 = 10535.0124 KJ ^7. 2. 23高过出口烟气温度 9GG883. 7995 °C (查熔温表),7. 2. 24烟气平均温度9 1. 2. 25烟气流速_附(弘+ 273) 也_ 3600xx273,1642.3221X 7.7569X (944.3998 + 273)=]3.0488 % (其中"见表7. 2. 3600x23.3x2732-9)26烟气侧放热系数2. 1. 7. 2. 28冷段蒸汽平均比容 Vggl_(%+10671.9588 °C图12 (附录图8)查附录二中水和水蒸气0. 034 (3600 x f L )_(220xl03 - 2800)x0.0343600x0.06427. 2. 30冷段蒸汽放热系数如产3404%^.七),查《标准》线算图15即(附录图11)7. 2. 31热段蒸汽平均温度 " = 空产"2 °C7. 2. 32热段蒸汽平均比容Vo-ove = 0-035 叹查附录二中水和水蒸气性质表,按冷段进出口压力平均值p py = 10 MPa (查表 1-6)7. 2. 33热段蒸汽平均流速Wo^ = PXV ^600x y )220X 10-X 0.035 =3405873600x0.06287. 2. 34热段蒸汽放热系数aGGR = 3800x0.92 = 3496冥加?.©,查《标准》线算图15即(附录图11)7. 2. 35三原子气体辐射减弱系数恁皿猛静-<0)(57态)皿 倍黑需亍皿。

锅炉过热器壁温计算及爆管研究 毕业设计论文

锅炉过热器壁温计算及爆管研究摘要近年来,我国的火力发电机组逐渐向大容量方向发展。

由于锅炉蒸汽参数的不断提高,过热器和再热器系统受热面积越来越大,设计和布置日趋复杂,不可避免地导致并联各管内的流量与吸热量发生差异。

过热器受热面中的工质是高温高压的蒸汽,而受热面又处于烟气温度较高的区域,工作条件比较恶劣。

因而受设计、制造、运行等诸多方面因素的影响,过热器受热面经常发生超温现象,严重时发生爆管事故。

目前,大型电站锅炉爆管事故(BFT)已成为当前威胁发电设备稳定运行的突出矛盾,而且随着旧机组服役时间的增加及新机组投产量和参数的提高,这类事故还有逐年上升的趋势,是影响安全发供电的主要因素。

研究和防止过热器爆管已成为保证火电厂安全经济运行和提高经济效益的关键课题之一。

本文以研究了爆管问题为主,对电站燃煤锅炉过热器超温、爆管的问题进行了综合研究,通过对过热器系统的热偏差理论的研究,详细分析了造成过热器超温、爆管的原因,给出了预防过热器超温、爆管的方法,并结合一台具体的锅炉,计算了在不同煤种、不同负荷的情况下其后屏几个危险点的管壁温度,建立了壁温与负荷的关系,提出了锅炉安全工作的负荷及燃料限制,并提出了技术改造方案。

现场的热力实验印证了技术改造方法的可行性。

关键词:过热器、超温、爆管、壁温计算、技术改造ABSTRACTIn recent years,thermal generator unit capacity rased more and more in china. With steam parameter in boiler increased continuously,heating surface area of superheater and reheater became bigger and bigger,and the design and arrangement became more and more complex,and these lead to the flow and heat absorption capacity difference in parallel tubes unavoidably. Because the mediator working in the superheater are high temperature and high pressure steam,and the heating surfaces are in the high temperature fume area,so the working condition is bad. Overtmperature,even tube explosion in the heating surface of superheater always happen because of many elements in design,manufacture and operation.At present,tube explosion of power station (BTF} become an important problem influencing the safe of the power station operation. And with the increase of the time on active service of old units and improvement of operation amount and parameter on new units,this kind of accident has trend of rising year by year,and is the main factor influencing the safe of the operation. So,study on preventing tube explosion become one of the key subjects on power plant safe economical operation and increasing economic efficiency.The research developed on the overtemperature and tube explosion of superheater in power plant and analysed the reason of overtemperature and tube explosion of superheater by the research on heat deviation coefficient and gave the precaution. The author has,calculated some dangerous points while using different coals and running under different load condition ,established the mathematic relation on wall temperature with load,and proposed the limit of load and fuel for safe work and given the technological transformation methods to solve these problems and proved the feasibility of the methods by the analysis of field thermal performance of the boiler. Key Words:superheater,overtemperature,tube explosion,thermal calculation,technological transformation目录摘要 (I)ABSTRACT (II)目录 ......................................................................................................................... I II 1. 绪论 .. (1)1.1课题的选题背景 (1)1.2国内外研究的现状 (1)1.3壁温计算 (3)2. 过热器系统的热偏差理论分析 (5)2.1热力不均匀性 (6)2.1.1 沿烟道宽度的热力不均匀性 (6)2.1.2 沿烟道高度(或深度)的热力不均匀性 (7)2.1.3 同屏(片)各管的热力不均匀性 (7)2.2水力不均匀性 (8)2.2.1 集箱效应引起的流量不均匀性 (8)2.2.2 管子结构差异引起的流量分配不均匀性 (8)2.2.3 热效流动引起的流量分配不均匀性 (8)3. 受热面超温爆管原因及预防措施综述 (9)3.1设计原因造成受热面超温、爆管原因综述 (9)3.1.1 热力计算结果与实际不符 (9)3.1.2 炉膜选型不当 (9)3.1.3 过热器系统结构设计及受热面布置不合理 (9)3.1.4 壁温计算方法不完善,导致材质选用不当 (10)3.2制造工艺、安装及检修质量对受热面超温、爆管的影响 (10)3.2.1 联箱中间隔板焊接问题 (11)3.2.2 联箱管座角焊缝问题 (11)3.2.3 异种钢管的焊接问题 (11)3.2.4 普通焊口质量问题 (11)3.2.5 管子弯头椭圆度和管壁减薄问题 (12)3.2.6 异物堵塞管路 (12)3.2.7 管材质量问题 (12)3.3调温装置设计不合理或不能正常工作引起的受热面超温爆管的分析 (12)3.3.1 减温水系统设计不合理 (13)3.3.2 喷水减温器容量不合适 (13)3.3.3 文氏管式喷水减温器端部隔板漏流及局部涡流 (13)3.3.4 喷水减温器调节阀调节性能问题 (14)3.3.5 再热器调节受热面 (14)3.3.6 挡板调温装置 (14)3.3.7 烟气再循环 (14)3.3.8 火焰中心的调节 (15)3.4锅炉运行状况影响受热面超温、爆管的几种情况简介 (15)3.4.1 炉内然烧工况 (16)3.4.2 高压加热器投入率低 (16)3.4.3 煤种的差异 (16)3.4.4 负荷变化 (17)3.4.5 汽机高压缸排汽温度降低 (17)3.4.6 受热面站污 (17)3.4.7 磨损与腐蚀 (17)3.4.8 运行管理 (18)3.5预防过热器管壁超温的方法 (18)3.5.1 结构措施 (18)3.5.2 运行措施 (19)4. 热偏差和壁温计算 (24)4.1热偏差系数的计算 (24)4.1.1 结构偏差系数的计算 (24)4.1.2 吸热偏差的计算 (24)4.1.3 水力偏差系数的计算 (26)4.2壁温计算 (30)5. 屏式过热器结果分析及应用 (35)5.1计算结果 (35)5.2计算结果应用 (37)5.2.1 锅炉安全工作的负荷及燃料限制 (37)5.2.2 预防超温的技术方案 (37)结论 (40)致谢 (41)参考文献 (42)第1章绪论1.1 课题的选题背景改革开放的20年是我国电力工业大发展时期,到2000 年底全国发电装机容量达到3.19亿kW,年发电量达到13685 亿kWh,成为世界上第二大电力生产国。

过热器运行问题-热偏差及壁温计算

第二节 过热器壁温计算锅炉过热器、再热器爆管是造成火电机组非正常停机的重要原因之一,严重影响了火电机组的安全、经济运行,而且过热器、再热器管的失效在大型电站中具有一定的普遍性。

过热器的失效类型主要有短期超温、长期超温、氧化减薄、高温腐蚀等,诸多失效形式均与过热器壁温状况有着直接或间接的关系。

对于工作在高温状态下的过热器、再热器而言,控制其管壁超温是运行中的首要任务。

一、温度计算公式过热器和再热器受热面管子能长期安全工作的首要条件是管壁温度不能超过金属最高允许温度。

过热器和再热器管壁平均温度的计算公式为:max q t t t gz g b μ+∆+=β()⎥⎦⎤⎢⎣⎡++λβδα112 式中 b t —管壁平均温度,ºC ;gz t —管内工质的温度,ºC ;gz t ∆—考虑管间工质温度偏离平均值的偏差,ºC ;μ—热量均流系数;β—管子外径与内径之比;m ax q —热负荷最大管排的管外最大热流密度,kw/m 2;2α—管子内壁与工质间的放热系数,kw/m 2.ºC ;δ—管壁厚度,m ;λ—管壁金属的导热系数,kw/m..ºC 。

二、壁温影响因素(1)工质温度:过热器和再热器任何部位的管壁超温都会威胁到整台机组的安全,为了使整台机组的过热器、再热器壁温不超温,运行中整体汽温的保持是非常重要的。

除此之外,各平列出口的工质温度差别越小对过热器、再热器的壁温安全越有利;(2)热偏差:壁温最高的位置是热偏差最大的位置。

当过热器、再热器温度处于正常水平时,但整个区域存在诸多不均匀因素,也会造成过热器、再热器局部壁温过高,影响过热器、再热器的安全性;第二节 过热器热偏差一、热偏差概念从上式可,管内工质温度和受热面热负荷越高,管壁温度越高;工质放热系数越高,管壁温度越低。

由于过热器和再热器中工质的温度高,受热面的热负荷高,而蒸汽的放热系数较小,因此过热器和再热器是锅炉受热面中金属工作温度最高、工作条件最差的受热面,管壁温度接近管子钢材的最高允许温度,必须避免个别管子由于设计不良或运行不当而超温损坏。

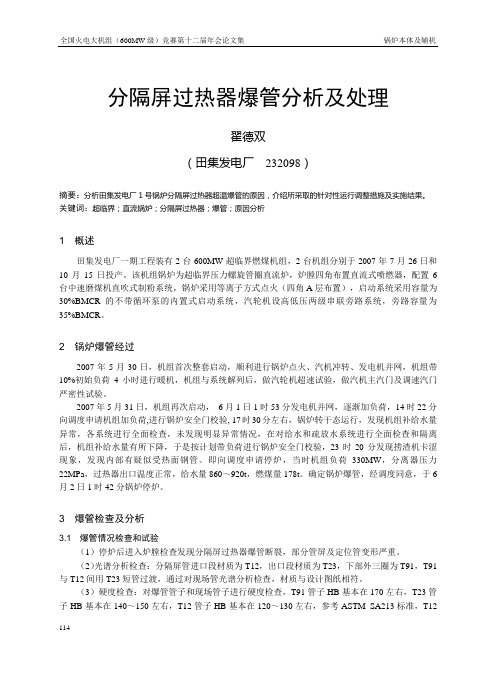

分隔屏过热器爆管分析及处理

分隔屏过热器爆管分析及处理翟德双(田集发电厂232098)摘要:分析田集发电厂1号锅炉分隔屏过热器超温爆管的原因,介绍所采取的针对性运行调整措施及实施结果。

关键词:超临界;直流锅炉;分隔屏过热器;爆管;原因分析1 概述田集发电厂一期工程装有2台600MW超临界燃煤机组,2台机组分别于2007年7月26日和10月15日投产。

该机组锅炉为超临界压力螺旋管圈直流炉,炉膛四角布置直流式喷燃器,配置6台中速磨煤机直吹式制粉系统,锅炉采用等离子方式点火(四角A层布置),启动系统采用容量为30%BMCR的不带循环泵的内置式启动系统,汽轮机设高低压两级串联旁路系统,旁路容量为35%BMCR。

2 锅炉爆管经过2007年5月30日,机组首次整套启动,顺利进行锅炉点火、汽机冲转、发电机并网,机组带10%初始负荷4小时进行暖机,机组与系统解列后,做汽轮机超速试验,做汽机主汽门及调速汽门严密性试验。

2007年5月31日,机组再次启动,6月1日1时53分发电机并网,逐渐加负荷,14时22分向调度申请机组加负荷,进行锅炉安全门校验, 17时30分左右,锅炉转干态运行,发现机组补给水量异常,各系统进行全面检查,未发现明显异常情况,在对给水和疏放水系统进行全面检查和隔离后,机组补给水量有所下降,于是按计划带负荷进行锅炉安全门校验,23时20分发现捞渣机卡涩现象,发现内部有疑似受热面钢管。

即向调度申请停炉,当时机组负荷330MW,分离器压力22MPa,过热器出口温度正常,给水量860~920t,燃煤量178t。

确定锅炉爆管,经调度同意,于6月2日1时42分锅炉停炉。

3 爆管检查及分析3.1 爆管情况检查和试验(1)停炉后进入炉膛检查发现分隔屏过热器爆管断裂,部分管屏及定位管变形严重。

(2)光谱分析检查:分隔屏管进口段材质为T12,出口段材质为T23,下部外三圈为T91,T91与T12间用T23短管过渡,通过对现场管光谱分析检查,材质与设计图纸相符。

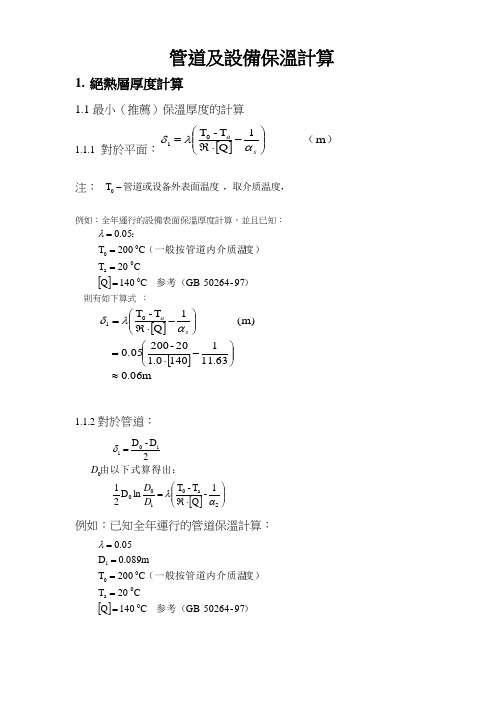

1管道及设备保温计算

管1. 絕熱層厚度計算1.1最小(推薦)保溫厚度的計算1.1.1 對於平面:[])(m1Q T -T 01⎪⎪⎭⎫⎝⎛-⋅ℜ=s aαλδ 注: ,取介质温度,管道或设备外表面温度-0T例如:全年運行的設備表面保溫厚度計算,並且已知:[])参考(度)(一般按管道内介质温:97-50264 GB C 140Q C20T C 200T 05.000a 00====λ則有如下算式 :[][]m06.0 63.1111400.120-2000.05 (m) 1Q T -T 01≈⎪⎪⎭⎫⎝⎛-⋅=⎪⎪⎭⎫ ⎝⎛-⋅ℜ=s a αλδ1.1.2對於管道:[]⎪⎪⎭⎫ ⎝⎛⋅ℜ==S a 0i 000i011-Q T -T ln D 21 2D -D αλδD DD 由以下式算得出:例如:已知全年運行的管道保溫計算:[])参考(度)(一般按管道内介质温97-50264 GB C 140Q C20T C 200T m089.0D 05.000a 00i =====λ[]43mmm 043.02089.0175.0 175m 175.0 97.1 97.1x xlnx X 348.1 11.631-140180089.00.052ln 1-Q T -T ln 2110iii 0i 0S a 0i i 0i 00==-======⎪⎭⎫⎝⎛⋅=⎪⎪⎭⎫⎝⎛⋅ℜ=δαλmm D D D D D D D D D D D D D D D 为表查得,根据数学为设由以下式算得出:1.2防止燙傷保溫層厚度的計算1.2.1 對於平面: )(m T -T a s 0s 2⎪⎪⎭⎫ ⎝⎛-=T T s αλδ ,取介质温度管道或设备外表面温度-0T ,取为环境温度,室内安装时c 20T a T 0a - C s 0 60T 保温层外表面温度,取-)c (m /W 0⋅-系数,保温材料及制品的导热λ,),(取室内及地沟安装时:保温层外表面放热系数c m /W 63.11 02s s ⋅-αα例如:全年運行的設備表面防燙傷保溫厚度計算,並且已知:C60T C 20T C 200T 05.00S 0a 00====度)(一般按管道内介质温:λ則有:m015.0 206060-20063.1105.0 m T -T 22a s 0s 2=⎪⎭⎫ ⎝⎛-=⎪⎪⎭⎫ ⎝⎛-=δδαλδ)(T T s1.2.2 對於管道:⎪⎪⎭⎫ ⎝⎛--==a S S T T T T D D D 0s i 000i02ln D 212D -D αλδ由以下式算得出:例如:全年運行的管道設備表面防燙傷保溫厚度計算,並且已知:m089.0D C 60T C20T C 200T 05.0i 0S 0a 00=====度)(一般按管道内介质温:λ則計算如下:mm mm m D D D DD D D D D T T T T D D D D D D a SS 13m 013.0 2D -D 115115.0D , 1.295D295.1x x lnx x D 338.0ln D206060200 11.630.0890.052ln (m)ln 21 2i020iii0i 0i 0i 00si i 0i 00=========⎪⎭⎫⎝⎛--⨯⋅=⎪⎪⎭⎫⎝⎛--=δδαλ查表的,根据数学为设由以下式算得出:1.3 絕熱層的經濟厚度計算:1.3.1對於平面的計算:()as p T T t i a λλδ-⋅-⋅⋅=n 1f A m)w/(m - n %i ,%1)1()1(s m /)(K )(K h)/(10/f 108975.123006n 311k i i i s p C T C T t k m W KJA A nni a ⋅==-++=-----⋅--*=--系数,保温层向外表面的放热计息年数,年年利率,分摊率,按复利计息:保温工程投资贷款的年保温结构单位造价,元环境温度,度,设备和管道的外表面温年运行时间,,保温材料制品导热系数热价,元单位计算常数,按国家法定计量αλ例如,已知全年運行的設備面保溫已知如下:32a 6m /300p )/(w 63.115n 6%i C20T C200T 8000h t k)0.05w/(m KJ10/4f 0元年元=⋅======⋅==i n k m αλ計算年分攤率:%6 %1)06.01()06.01(06.0 %1)1()1(s 55=-++=-++=n ni i i 代入式中:()()m17 63.1105.0%630020200800005.04108975.1 f A 3n 1=-⋅-⋅⋅⋅=-⋅-⋅⋅=-as p T T t i a λλδ1.3.2 對於管道的計算:()22f A Ln D 10n 2100D D as p T T t D D i a -=-⋅-⋅⋅=δλλ度一样。

炉分隔屏过热器爆管,停机处理

事故案例/案例分析炉分隔屏过热器爆管,停机处理事件经过:机组故障前运行参数:负荷300MW,主蒸汽压力16.4MPa,再热蒸汽压力3.08 MPa,主蒸汽温度539℃,再热蒸汽温度539℃,主蒸汽流量1017t/h,给水流量1085 t/h,#3A、#3B、#3D、#3E磨运行,总煤量131t/h,真空56KPa。

6月26日10:58#3炉膛压力突由-39Pa升至484Pa,四管泄漏装置全线报警,就地查57米分隔屏过热器处有异音,报中调申请停机消缺,经调度批准,#3炉于13:38灭火停机。

冷却后进入炉内检查发现#3炉分隔屏过热器右数第6屏,前数第8小片,后数第4圈(第11根管)出口标高57840mm处爆管(材质:12Cr1MoVG、规格:44.57.5mm),爆口长度225mm,宽度55mm,特征属长期超温爆管,爆管时由于反作用力将第8小片第10、9根管变形,变形量达110mm左右。

将第4圈管距离955mm向下整圈更换,换管长度26904mm,第9根变形管换管2123mm,第10根变形管换管2169mm。

3月29日2:40抢修工作结束,#3炉点火,10:03#3机组并网。

暴露问题:经与西安热工院对爆口共同分析认为,此次分隔屏过热器爆管属于长期过热爆管,且检查其它管排壁厚、氧化皮未见异常,判断金属超温现象仅为爆管管圈独有,加之材质是不易发生氧化皮脱落的12Cr1MoVG,分析认为可能联箱处在基建安装时内有异物堵塞造成管内汽流不畅导致管圈长期超温。

此次抢修由于时间局限,确定了以更换第4圈全管圈和其余两根变形管子为主的抢修方案。

防止对策:在明年进行的#3机组C级检修中重点对#3炉分隔屏过热器出入口联箱内可能存在的固定或移动异物进行检查,同时对本次更换的管排与其它管圈进行详细检查。