数控车练习图集

数控技能练习图册(高级)

课题一固定循环编程一、学习目标1.掌握固定循环的指令功能2.掌握固定循环的编程格式3.掌握固定循环编程加工零件二、实习内容1.编制加工程序2.完成零件的加工三、讲解示范1.讲解(1)单一固定循环的指令格式(2)复合固定循环的指令格式1)外径粗车循环G712)端面粗车循环G723)轮廓粗加工循环G734)精加工循环G70(3)固定循环的应用事项(4)注意事项与文明生产2.示范(1)根据图纸进行编程演示(2)进行仿真加工演示课题练习1练习要求:用给定的两把车刀一次安装调整,最终按程序连续自动加工完成加工图所示的零件。

毛坯尺寸材料φ40铝课题练习2练习要求:用给定的两把车刀一次安装调整,最终按程序连续自动加工完成加工图所示的零件。

毛坯尺寸材料φ铝课题二子程序编程一、学习目标1.掌握子程序的指令功能2.掌握子程序的调用与执行3.掌握子程序编程加工零件二、实习内容1.编制加工程序2.完成零件的加工三、讲解示范1.讲解(1)子程序的概念(2)子程序的指令格式(3)子程序的特殊使用方法(4)子程序的应用事项(5)注意事项与文明生产2.示范(1)根据图纸进行编程举例(2)进行仿真加工演示课题练习3用给定的两把车刀一次安装调整,最终按程序连续自动加工完成加工图所示的零件。

毛坯尺寸材料φ40铝课题练习4练习要求:用给定的两把车刀一次安装调整,最终按程序连续自动加工完成加工图所示的零件。

毛坯尺寸材料φ40铝课题三变量编程(车床)一、学习目标1.了解变量的概念2.掌握变量的类型与表示3.掌握变量编程加工零件二、实习内容1.编制加工程序2.完成零件的加工三、讲解示范1.讲解(1)变量的概念(2)变量的引用(3)算术与逻辑运算(4)转移与循环(5)宏程序的调用(6)注意事项与文明生产2.示范(1)根据图纸进行编程举例(2)进行仿真加工演示课题练习5练习要求:用给定的两把车刀一次安装调整,最终按程序连续自动加工完成加工图所示的零件。

2021年数控车技能竞赛实操训练图纸集

技术规定:

1.螺纹处倒角为2mm,其她未注倒角为1mm;

2.未注尺寸公差按GB1804-92M;

3.不得用油石砂布等工具对表面进行修饰加工。

配合件比例数量材料图号:01

15 其她项目

(5分)

①未注尺寸公差按照GB1804-92M。

②工件必要完整,考件局部无缺陷(夹伤等)。

③扣分不超过5分。

16 加工时间定额时间:180分钟。

届时间停止加工。

记录员监考人检查员考核人注:1、成绩相似者,按完毕时间先后排序

注:1、成绩相似者,按完毕时间先后排序

技术规定:

1.螺纹处倒角为2mm,其她未注倒角为1mm;

2.未注尺寸公差按GB1804-92M;

3.不得用油石砂布等工具对表面进行修饰加工。

配合件比例数量材料

图号:03 1:1 1 45

姓名日期

上饶职院数控车竞赛训练试题(3)评分

技术规定:

1.螺纹处倒角为2mm,其她未注倒角为1mm;

2.未注尺寸公差按GB1804-92M;

3.不得用油石砂布等工具对表面进行修饰加工。

配合件比例数量材料

图号:04 1:1 1 45

姓名日期

上饶职院数控车竞赛训练试题(4)评分

注:1、成绩相似者,按完毕时间先后排序。

数控车技能竞赛实操训练图纸集

技术要求:

1.螺纹处倒角为2mm,其他未注倒角为1mm;

2.未注尺寸公差按GB1804-92M;

3.不得用油石砂布等工具对表面进行修饰加工。

配合件比例数量材料图号:01

15 其他项目

(5分)

①未注尺寸公差按照GB1804-92M。

②工件必须完整,考件局部无缺陷(夹伤等)。

③扣分不超过5分。

16 加工时间定额时间:180分钟。

到时间停止加工。

记录员监考人检验员考评人

技术要求:

注:1、成绩相同者,按完成时间先后排序

技术要求:

1.螺纹处倒角为2mm,其他未注倒角为1mm;

2.未注尺寸公差按GB1804-92M;

3.不得用油石砂布等工具对表面进行修饰加工。

配合件比例数量材料

图号:03 1:1 1 45

日期

职院数控车竞赛训练试题(3)

评分

技术要求:

1.螺纹处倒角为2mm,其他未注倒角为1mm;

2.未注尺寸公差按GB1804-92M;

3.不得用油石砂布等工具对表面进行修饰加工。

配合件

比例数量材料

图号:04 1:1 1 45

日期

职院数控车竞赛训练试题(4)

评分

注:1、成绩相同者,按完成时间先后排序。

数控机床及编程练习图集

数控机床及编程练习册院(部):专业:班级:姓名:学号:作业说明:1. 填写数控加工工序卡片,交作业时随程序页一起提交。

(数控加工工序卡片格式见附页)2. 在图形上注出编程坐标系。

3. 在每条程序段后作注解,说明该段的作用。

4. 程序较长,在“程序编写如下:”中空白预留不够的,可续写在背面,或另附A4打印纸续写。

5. 教师根据教学需要选择题目。

教师批改后,学生须保留单次作业的所有材料。

教师布置完成的所有作业最后需装订成册,统一交教师存档。

最后材料不完整的,作业成绩不合格。

一、数控车削加工编程1.零件材料为Q235,毛坯为φ35x70棒料,试用G90指令编写零件外轮廓加工程序。

程序编写如下:G70、G71指令编写零件外轮廓粗精加工程序。

程序编写如下:写零件外轮廓加工程序。

注意沟槽的车削加工方法。

φ24φ18φ22程序编写如下:4. 零件材料为Q235,未注倒角C1。

毛坯为φ30x80棒料,试分别采用G32、G92、G76指令编写螺纹车削程序。

用G32指令编程如下:用G92指令编程如下:用G76指令编程如下:试编写零件外轮廓粗精加工程序。

试编写零件外轮廓粗精加工程序。

×45°程序编写如下:7. 零件材料为45钢,毛坯为φ60x130棒料,试编写零件外轮廓粗精加工程序。

程序编写如下:8.零件材料为45钢,未注倒角C1。

毛坯外形已锻成接近成品尺寸,毛坯长90,试使用G73指令进行粗车,完成零件外轮廓粗精加工程序。

程序编写如下:试编写零件外轮廓粗精加工程序。

34.5φ24φ22.5φ16.5程序编写如下:试编写零件外轮廓粗精加工程序。

35φ1 0程序编写如下:试编写零件外轮廓粗精加工程序。

程序编写如下:试编写零件的加工程序。

程序编写如下:二、数控铣削加工编程1. 零件材料为45钢,毛坯尺寸100x100x30,底面、顶面及周边轮廓已加工,试编写零件凸台部分的铣削加工程序。

程序编写如下:轮廓已加工,试编写零件凸台部分的铣削加工程序。

数控车工高级工练习图纸

9.1数控车削(高级)技能实训示例练习一一、实训目的(1)能根据零件图的要求,合理编制加工程序。

(2)保证零件的加工精度及表面粗糙度。

(3)培养学生综合应用的思考能力。

二、加工操作步骤参见GJLX一01图,加工该零件时一般先加工零件左端,然后调头加工零件右端。

加工零件左端时,编程零点设置在零件左端面的轴心线上。

加工零件右端时,编程零点设置在零件右端面的轴心线上。

1.零件左端加工步骤(1)夹零件毛坯,伸出卡盘长度50mm。

(2)钻孔(Φ20 X 29mm)。

(3)车端面。

(4)粗、精加工零件左端轮廓至尺寸要求。

(5)粗加工内孔。

(6)精加工内孔至尺寸要求。

(7)回参考点,程序结束。

2.零件右端面加工步骤(1)夹Φ40外圆。

(2)车端面保证零件总长。

(3)粗加工零件右端轮廓。

(4)精加工零件右端轮廓至尺寸要求。

(5)切槽5 X 1.5至尺寸要求。

(6)粗、精加工螺纹至尺寸要求。

(7)回换刀点,程序结束。

三、注意事项(1)工作需调头加工,注意工件的装夹部位和程序零点设置的位置。

(2)合理选择刀具、切削用量,提高零件加工质量。

(3)注意圆弧坐标点的计算。

刀具选择表五、加工参考程序O0001 (零件左端)N05 T0101 M03 S600 G0 X100 Z100 (主轴正转、换1号刀)N10 G0 X52 Z0N15 G1 X-1 F0.2 (车端面)N20 G0 X100 Z100N25 T0505N30 G0 X19 Z2 (循环起点)N35 G71 U1 R1 (内孔粗加工循环)N40 G71 P45 Q80 U-0.5 W0.1 F0.3N45 G0 X32N50 G1 Z0 F0.1N55 X30 Z-1N60 Z-9N65 X26 Z-16N70 Z-24N75 X20N80 Z-29N85 G0 X100 Z100 (返回换刀点)N90 M05N95 M00 (暂停、测量、补偿)N100 M03 S1000 T0505N105 G0 X19 Z2N110 G70 P45 Q80 (内孔精加工循环)N115 G0 X100 Z100 (返回换刀点)N120 M05N125 M00N130 M03 S600 T0202 (换2号刀车外圆)N135 G0 X52 Z2 (循环起点)N140 G71 U1 R1 (外圆粗加工循环)N145 G71 P150 Q180 U0.5 W0.1 F0.3N150 G0 X37N155 G1 Z0 F0.1N160 X40 Z-1.5N165 Z-24N170 X46N175 X48 Z-25N180 Z-40N185 G0 X100 Z100N190 M05N195 M00N200 M03 S1000 T0202N205 G0 X52 Z2N210 G70 P150 Q180 (外圆精加工循环)N215 G0 X100 Z100N220 M05 (返回换刀点)N225 M30;(程序结束、机床复位)调头加工O0002 (零件右端)N05 T0101 M03 S600 G0 X100 Z100 (主轴正转、换1号刀)N10 G0 X52 Z0 (循环起点)N15 G1 X-1 F0.2 (车端面)N20 G0 X100 Z100N25 T0202 (换2号刀)N30 G0 X52 Z2 (循环起点)N35 G73 U10 R15 (外圆轮廓粗加工循环)N40 G73 P45 Q110 U0.5 W0.1 F0.3N45 G0 X21N50 G1 Z0 F0.1N55 X23.8 Z-1.5N60 Z-25N65 X24N70 Z-30N75 G2 X28 Z-44 R10N80 G1 Z-52N85 X30N90 G3 X40 Z-57 R5N95 G1 Z-64N100 X46N105 X48 Z-65N110 G0 U5N115 X100 Z100 (返回换刀点)N120 T0303 S400 (切槽)N125 G0 X25 Z-25N130 G1 X21 F0.15N135 G0 X25N140 Z-24N145 G1 X21 F0.15N150 Z-25N155 G0 X100N160 Z100N165 M05N170 M00 (暂停、测量、补偿)N175 M03 S1000 T0202N180 G0 X52 Z2N185 G70 P45 Q110 (外圆轮廓精加工循环)N190 G0 X100 Z100N195 T0404 S700 (换4号刀)N200 G0 X26 Z2 (循环起点)N205 G92 X23 Z-22 F1.5 (螺纹切削固定循环)N210 X22.725N215 X22.425N220 X22.125N225 G0 X100 Z100;(返回换刀点)N230 M05N235 M30;(程序结束、机床复位)练习一零件图练习二一、实训目的(1)能根据零件图的要求,合理编制加工程序。

数控车练习系列图纸

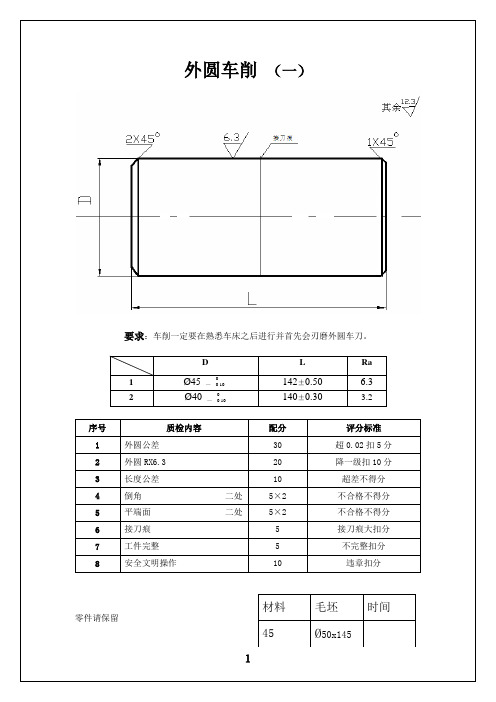

要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

D L Ra1 Ø45 —0 0.10142±0.50 6.32 Ø40 —0 0.10140±0.30 3.2序号质检内容配分评分标准1 外圆公差30 超0.02扣5分2 外圆RX6.3 20 降一级扣10分3 长度公差10 超差不得分4 倒角二处5×2 不合格不得分5 平端面二处5×2 不合格不得分6 接刀痕 5 接刀痕大扣分7 工件完整 5 不完整扣分8 安全文明操作10 违章扣分材料毛坯时间零件请保留45 Ø50x145序号质检内容配分评分标准1 外圆公差三处10x3 超0.01扣2分2 外圆Ra3.2 三处6x3 降一级扣3分3 长度公差三处4x3 超差不得分4 倒角二处3x2 不合格不得分5 平端面二处4x2 不合格不得分6 清角去锐边四处2x4 不合格不得分7 工件完整 5 不完整扣分8 安全操作10 违章扣分材料毛坯时间45 Ø50x150多台阶车削(三)序号质检内容配分评分标准1 外圆公差六处5x6 超0.01扣2分,超0.02不得分2 外圆Ra3.2 六处3x6 降一级扣2分3 长度公差六处3x6 超差不得分4 倒角二处2x2 不合格不得分5 清角去锐边十处10 不合格不得分6 平端面二处2x2 不合格不得分7 工件外观 6 不完整扣分8 安全文明操作10 违章扣分此件用上次课件改制材料毛坯时间45一夹一顶练习(四)序号质检内容配分评分标准1 外圆公差四处8x4 超0.01扣2分,超0.02不得分2 外圆Ra3.2 四处4x4 降一级扣2分3 长度公差四处3x4 超差不得分4 倒角二处3x2 不合格不得分5 清角二处2x3 不合格不得分6 平端面二处3x2 不合格不得分7 中心孔 5 不合格不得分8 工件外观7 不完整扣分9 安全文明操作10 违章扣分要求:会正确使用A.B型中心钻。

中职数控车床练习系列图纸

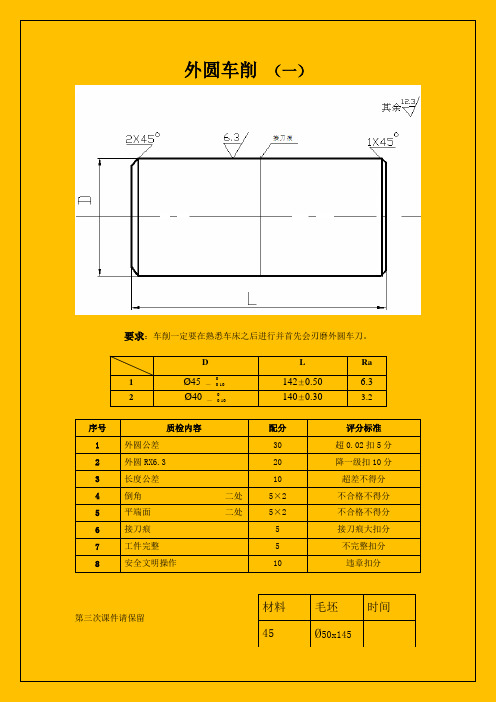

要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

D L Ra1 Ø45 —0 0.10142±0.50 6.32 Ø40 —0 0.10140±0.30 3.2序号质检内容配分评分标准1 外圆公差30 超0.02扣5分2 外圆RX6.3 20 降一级扣10分3 长度公差10 超差不得分4 倒角二处5×2 不合格不得分5 平端面二处5×2 不合格不得分6 接刀痕 5 接刀痕大扣分7 工件完整 5 不完整扣分8 安全文明操作10 违章扣分材料毛坯时间第三次课件请保留45 Ø50x145序号质检内容配分评分标准1 外圆公差三处10x3 超0.01扣2分2 外圆Ra3.2 三处6x3 降一级扣3分3 长度公差三处4x3 超差不得分4 倒角二处3x2 不合格不得分5 平端面二处4x2 不合格不得分6 清角去锐边四处2x4 不合格不得分7 工件完整 5 不完整扣分8 安全操作10 违章扣分材料毛坯时间45 Ø50x150多台阶车削(三)序号质检内容配分评分标准1 外圆公差六处5x6 超0.01扣2分,超0.02不得分2 外圆Ra3.2 六处3x6 降一级扣2分3 长度公差六处3x6 超差不得分4 倒角二处2x2 不合格不得分5 清角去锐边十处10 不合格不得分6 平端面二处2x2 不合格不得分7 工件外观 6 不完整扣分8 安全文明操作10 违章扣分此件用上次课件改制材料毛坯时间45一夹一顶练习(四)序号质检内容配分评分标准1 外圆公差四处8x4 超0.01扣2分,超0.02不得分2 外圆Ra3.2 四处4x4 降一级扣2分3 长度公差四处3x4 超差不得分4 倒角二处3x2 不合格不得分5 清角二处2x3 不合格不得分6 平端面二处3x2 不合格不得分7 中心孔 5 不合格不得分8 工件外观7 不完整扣分9 安全文明操作10 违章扣分要求:会正确使用A.B型中心钻。

中职数控车床练习系列图纸

要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

D L Ra1 Ø45 —00.10142±0.50 6.32 Ø40 —00.10140±0.30 3.2序号质检内容配分评分标准1 外圆公差30 超0.02扣5分2 外圆RX6.3 20 降一级扣10分3 长度公差10 超差不得分4 倒角二处5×2 不合格不得分5 平端面二处5×2 不合格不得分6 接刀痕 5 接刀痕大扣分7 工件完整 5 不完整扣分8 安全文明操作10 违章扣分第三次课件请保留材料毛坯时间45 Ø50x145序号质检内容配分评分标准1 外圆公差三处10x3 超0.01扣2分2 外圆Ra3.2 三处6x3 降一级扣3分3 长度公差三处4x3 超差不得分4 倒角二处3x2 不合格不得分5 平端面二处4x2 不合格不得分6 清角去锐边四处2x4 不合格不得分7 工件完整 5 不完整扣分8 安全操作10 违章扣分材料毛坯时间45 Ø50x150多台阶车削(三)序号质检内容配分评分标准1 外圆公差六处5x6 超0.01扣2分,超0.02不得分2 外圆Ra3.2 六处3x6 降一级扣2分3 长度公差六处3x6 超差不得分4 倒角二处2x2 不合格不得分5 清角去锐边十处10 不合格不得分6 平端面二处2x2 不合格不得分7 工件外观 6 不完整扣分8 安全文明操作10 违章扣分此件用上次课件改制材料毛坯时间45一夹一顶练习(四)序号质检内容配分评分标准1 外圆公差四处8x4 超0.01扣2分,超0.02不得分2 外圆Ra3.2 四处4x4 降一级扣2分3 长度公差四处3x4 超差不得分4 倒角二处3x2 不合格不得分5 清角二处2x3 不合格不得分6 平端面二处3x2 不合格不得分7 中心孔 5 不合格不得分8 工件外观7 不完整扣分9 安全文明操作10 违章扣分要求:会正确使用A.B型中心钻。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课题三简单成形面的加工.实训目的1•能够对简单轴类零件进行数控车削工艺分析。

2掌握GOO、G01、G02、G03、G71指令的应用方法和手工编程方法。

3•熟悉数控车床上工件的装夹、找正。

4•掌握试切对刀方法及自动加工的过程及注意事项。

5•通过对零件的加工,了解数控车床的工作原理及操作过程。

二.实训设备、材料及工具

1. GSK980数控车床8台

2. 游

标卡尺0〜125mm 1把

3. 90°偏刀、切断刀各1把

4. 零件毛坯C 30 C 40 若干

三.实训内容

加工零件如下图,编制数控加工程序。

工件一

15

零件号零件名称编制日期程序号编制人

程序内容刀具设置

刀号名称规格工时2H

刀具设置

刀号

名称

规格

工时

2H

3-2

零件号 零件名称 编制日期

程序号

编制人

程序内容

4C

刀具设置

刀号

名称

规格

工时 2H

工件二

四•实训步骤

1分析工件图样,确定走刀路线,选择刀具和装夹方法,确定切削用量参数。

2•填写数控加工程序卡

根据零件的加工工艺分析和所使用的数控车床的编程指令说明,编写程序,填写程序卡。

3•数控车床对刀操作

4.输入程序、检查

程序的编写要做到,严谨、仔细、认真,以避免不必要的错误。

5•程序图形模拟校验

6•零件自动加工对于初学者,应多采用单段执行循环,并将有关倍率开关修调到最低,便于边加工边分析,以避免某些错误。

7•根据零件图纸要求,选择量具对工件进行检测,并对零件进行质量分析。

五•注意事项

1•工件装夹的可靠性

2•刀具装夹的可靠性

3•机床在试运行前最好进行图形模拟加工,避免程序错误、刀具碰撞工件或卡盘。

4•快速进刀和退刀时,一定要注意不要碰上工件和三爪卡盘。

5•加工零件过程中一定要提高警惕,将手放在“急停”按钮上,如遇到紧急情况,迅速按下急停按钮,防止意外事故发生。

其他注意事项:

①安全第一,必须在老师的指导下,严格按照数控车床安全操作规程,有步骤的进行。

②首次模拟可按控制面板上的“机床锁住”按钮,将机床锁住,看其图形模拟走刀轨迹

是否正确,再关闭“机床锁住”进行刀具实际轨迹模拟。

六、任务考评

七、个人学习总结

成功之处

不足之处

改进方法及教学建议

八.实训思考题

1. 自动加工前,应进行哪些检查?

2. 使用G02/G03指令时,如何判断顺时针/逆时针方向?

3. G71复合循环编写程序时应注意那些问题?

4. 总结在数控车床上加工轴类零件的操作步骤。

5.提高题,加工零件如右图,编制数控加工程序。

E

岂

课题三简单成形面的加工一.实训目的

1•能够对简单轴类零件进行数控车削工艺分析。

2掌握GOO、G01、G02、G03、G71指令的应用方法和手工编程方法。

3•熟悉数控车床上工件的装夹、找正。

4•掌握试切对刀方法及自动加工的过程及注意事项。

5•通过对零件的加工,了解数控车床的工作原理及操作过程。

二.实训设备、材料及工具

1. GSK980数控车床8台

3. 90°偏刀、切断刀各1把

三.实训内容2. 游标卡尺0〜125mm 1把4.零件毛坯C 30 C 40 若干

加工零件如下图,编制数控加工程序。

工件一

刀具设置

刀号名称规格

工时2H

零件号零件名称编制日期

程序号编制人

程序内容

零件号零件名称编制日期程序号编制人

程序内容刀具设置

刀号名称规格工时2H

零件号零件名称编制日期

程序号编制人

程序内容

工件三

刀具设置

刀号名称规格

35

工时2H

四•实训步骤

1分析工件图样,确定走刀路线,选择刀具和装夹方法,确定切削用量参数。

2•填写数控加工程序卡

根据零件的加工工艺分析和所使用的数控车床的编程指令说明,编写程序,填写程序卡。

3•数控车床对刀操作

4.输入程序、检查

程序的编写要做到,严谨、仔细、认真,以避免不必要的错误。

5. 程序图形模拟校验

6. 零件自动加工对于初学者,应多采用单段执行循环,并将有关倍率开关修调到最低,便于边加工边分析,以避免某些错误。

7. 根据零件图纸要求,选择量具对工件进行检测,并对零件进行质量分析。

五.注意事项

1. 工件装夹的可靠性

2. 刀具装夹的可靠性

3. 机床在试运行前最好进行图形模拟加工,避免程序错误、刀具碰撞工件或卡盘。

4. 快速进刀和退刀时,一定要注意不要碰上工件和三爪卡盘。

5. 加工零件过程中一定要提高警惕,将手放在“急停”按钮上,如遇到紧急情况,迅速按下

急停按钮,防止意外事故发生。

其他注意事项:

①安全第一,必须在老师的指导下,严格按照数控车床安全操作规程,有步骤的进行。

②首次模拟可按控制面板上的“机床锁住”按钮,将机床锁住,看其图形模拟走刀轨迹

是否正确,再关闭“机床锁住”进行刀具实际轨迹模拟。

六、任务考评

八.实训思考题

6. 自动加工前,应进行哪些检查?

7. 使用G02/G03指令时,如何判断顺时针/逆时针方向?

8. G71复合循环编写程序时应注意那些问题?

9. 总结在数控车床上加工轴类零件的操作步骤。

10. 提高题,加工零件如右图,编制数控加工程序。

]¥.r._L t-l

15

48。