锡须生长影响因素及预防措施

锡须生长影响因素及预防措施方案

温度对锡须生长的影响

影响程度

温度是影响锡须生长的主要因素之一。适宜的温度范围可 以促进锡须的正常生长,而过高或过低的温度则可能导致 锡须生长的异常。

生长机制

在适宜的温度下,锡原子能够获得足够的能量进行表面扩 散,从而形成锡须。而在高温条件下,锡原子表面扩散速 度加快,可能导致锡须生长速度加快。

预防策略

预防策略

减少或避免锡产品受到机械应力的作用。在生产和加工过程中,采取 适当的操作和控制措施,确保锡产品不受到过大的机械应力。

03

锡须生长的预防措施

合理控制温度和湿度

温度控制

保持适宜的温度范围,避免过高或过 低的温度对锡须生长的影响。在高温 环境下,锡须生长速度会加快,因此 需要控制温度以减缓锡须的生长。

振动和冲击控制

减少产品或组件在运输、使用过程中受到的振动和冲击,可 以降低机械应力对锡须生长的影响。合理设计和选择包装材 料,提供良好的缓冲和保护,能够减少振动和冲击引起的锡 须生长问题。

选择抗锡须生长的材料和工艺

抗锡须材料选择

采用抗锡须性能良好的材料,如添加特定的合金元素或采用特殊的表面处理工 艺,能够提高材料的抗锡须生长能力,减少锡须的生长倾向。

效果评估

对采取湿度控制措施后的 锡须生长情况进行观察, 评估湿度控制策略的效果 。

案例三:采用抗锡须生长材料的应用实践

材料选用原则

阐述选用抗锡须生长材料的原则,如耐腐蚀性、 抗氧化性等。

材料应用实践

方法、效果等。

长期性能评估

对抗锡须生长材料在长期使用过程中的性能进行 评估,验证其稳定性和可靠性。

清洗与存储

在PCB板的生产过程中,应定期清洗板面,去除可能导致锡须生长的污 染物。同时,存储时应保持干燥通风,避免潮湿环境加速锡须生长。

铜排长锡须的原因及解决方法

铜排长锡须的原因及解决方法铜排长锡须的原因其实挺有意思的。

想象一下,一个年轻的小伙子,穿着时髦的衣服,却突然长出一把白胡子,大家肯定会惊呆吧。

这锡须就像是铜排的“白胡子”,突然冒出来,让人一脸懵逼。

说到这锡须,其实就是铜在某种条件下发生了一种奇怪的现象,外表看着很酷,其实没什么好看的。

好比一个人表面光鲜,内心却在苦苦挣扎,懂吧?锡须的产生一般跟环境有关系。

你想啊,铜排要是放在潮湿、高温的地方,就容易长出锡须。

这就像你在夏天出门,出了一身汗,衣服都粘在身上,不好受啊。

而铜排遇到的这些“汗水”,其实就是空气中的湿气,加上温度的变化,简直就是给它穿上了一件“外衣”。

所以,锡须一出现,整个铜排看起来就像被人恶搞了一番,显得十分尴尬。

再说说这锡须的成分。

你别以为这只是铜的单打独斗,实际上它是跟锡这个小伙伴一起搞事情。

铜排在制造过程中,难免会涂上锡,这种材料本身就很容易形成锡须。

想象一下,就像两个人在一起,虽然有时候挺好的,但一旦发生争执,就容易闹出笑话。

铜和锡的组合,有时候就会“打架”,结果就是长出那一根根“胡须”。

为了避免这玩意儿,我们得想办法。

得让铜排住得舒坦点。

把它放在干燥的环境里,就像给人找个清凉的地方避暑。

空气干燥了,锡须自然就没机会出来捣乱。

可以试试使用一些防潮材料,或者放点干燥剂,就像包里放个香包,保持清新。

定期检查铜排。

就像我们需要定期去医院做体检,铜排也需要关注。

发现有锡须,就要及时处理。

用小刀子刮掉它们,让铜排恢复光滑。

好比一个人长了青春痘,赶紧去看医生,别让它越长越严重。

镀层处理也是个不错的办法。

给铜排加上一层保护膜,就像给皮肤抹上防晒霜,挡住了紫外线,也就不会被晒黑了。

这样一来,锡须就没机会再犯二了。

可以选择一些高质量的镀层材料,让铜排在各种环境下都能保持良好状态。

最重要的是,大家在使用铜排时也要注意。

尽量避免把它放在潮湿、闷热的地方,就像我们出门的时候尽量选择通风的地方。

生活中多留个心眼,别让锡须悄咪咪地找上门来,给你添麻烦。

锡须 标准

锡须标准

锡须是一种从元器件和接头的锡镀层表面生长出来的细长形状的锡单晶,直径通常在0.3-10um之间,典型值为1-3um,长度在1-1000um之间,锡须有不同的形状,如针状、小丘状、柱状、花状、发散状等。

锡须的生成机理主要与热力学和电化学因素有关。

在热力学方面,锡须的形成是锡金属在一定温度下的自然生长过程。

在电化学方面,锡须的形成是锡金属在一定电位差下的电化学行为,当锡金属表面存在电位差时,会产生电化学腐蚀,从而形成锡须。

锡须的危害主要表现在电气短路、机械卡死、接触不良等方面。

如果这些导电的锡须长得太长,可能连到其他线路上,并导致电气短路;断裂后落在某些移动及光学器件之间可能产生弧光放电,烧坏电气元件等。

因此,针对锡须的生成和危害,可以采取以下预防措施:

1. 不要使用亮锡,最好使用雾锡。

2. 使用较厚的雾锡镀层(8-10um),以抑制应力的释放。

3. 电镀后24小时内退火(150℃/2hrs或180℃/lhrs),以减少锡层的应力。

4. 电镀后24小时内回流焊接,作用同退火。

5. 用N或Ag做阻挡层(1.3-2um),防止Cu扩散形成Cu6Sn5的IMC。

锡须检测与判定标准.

目 錄

錫須的定義及危害 錫須的形成機理 錫須的預防措施 錫須測試的方法 錫須測試的標准 案例分析 錫須測試的儀器_SEM簡單介紹

錫須定義及危害

定義:锡须是从元器件和接头的锡镀层表面生长出来的一種

細長形狀的錫單晶,直徑0.3-10um(典型1-3um),長度 在1-1000um不等,錫須有不同的形狀,如針狀,小丘狀 ,柱狀,花狀,發散狀等,見圖1

生长机理

Cu6Sn5擠壓純錫晶格疆 界,純錫的晶界出現錫 須 FIB cross-sections of whiskers

錫須預防措施

預防措施

不要使用亮錫,最好使用霧錫 霧錫與亮錫的比較:

a.有機物或碳含量較亮錫少的多(亮錫約為霧錫的X20-100) b. 微晶顆粒較大1-5um(亮錫0.5-0.8um),大晶粒(>2um)鍍層有利 於降低晶須的生長.因為大晶粒較小晶粒間隙少,為Cu擴散提 供較少的邊界,大晶粒具有零值壓應力或較低壓應力 使用較厚的霧錫鍍層(8-10um),以抑制應力的釋放 電鍍後24小時內退火(150℃/2hrs或170℃/1hrs ),以減少錫層的應力 電鍍後24小時內回流焊接,作用同退火 用Ni或Ag做阻擋層(1.3-2um),防止Cu擴散形成Cu6Sn5的IMC

三種老化測試

分類 D TCT 測試標準 S -55°C to + 85°C -35°C to + 125°C 1000 cycles Ramp rate 20C/min, 1000 cycles Ramp rate 10 min 20C/min, 10 min 60°C/95% 1000 hours (IC Type: 4000 hours - FFC/FPC: 2000 hours) 85°C/85% 1000 hours (IC Type: 4000 hours - FFC/FPC: 2000 hours)

锡须生长影响因素及预防措施方案

外界因素之影響(劃傷)

避免鍍層表面劃傷將 使錫須生長機率降低

200X

外界因素之影響(折彎)

錫鍍層厚度之影響(底材為黃銅) 黃銅鍍錫當錫膜厚>2um 時,生長錫須的機會很小

鎳鍍層厚度之影響(底材為黃銅)

當鎳層厚度達2um時, 發現錫須的機會很小

樣品制作完成後,於室溫下存放12個月

錫鍍浴之影響

料間形成IMC

IMC

(Intermetallic) 量與速率不同,

此時錫鍍層錫須 Substrate

生長機會則不同

Sn Sn-X

X

底層材料之影響(底鍍層為Cu材)

Cu6Sn5

Compressive Stress

Tin Whisker is forced out

Sn Deposit

Cu Substrate

1.Sn 離子濃度之影響 2.酸濃度之影響 3.添加劑之影響 4.铜离子浓度影响

錫鍍浴之影響----Sn離子濃度

200

單

位

30g/l

面 150 積

錫

須

40g/l

生 100

長

數

量 (

50

55g/l

個

0

55g/l 40g/l

)

2.5ASD

5ASD

7.5ASD

30g/l

1電0AS流D密1度5A(SDASD)

呈條紋狀生長

錫晶粒垂直方向生 長,逐漸積累

交錯方式生長

錫晶粒兩種生長方 式並存

錫須(生長形態)

繩狀

枝狀

從小丘狀開始生長

錫須生長過程中,客觀因素的影響或是錫晶粒排列取向改變使 錫須生長方向發生改變,形成不同生長形態的錫須。

减轻镀锡表面的锡须生长

减轻镀锡表面的锡须生长使用纯锡铅表面处理时,可能会生长锡须,这是值得关注的问题之一。

近年来,人们已经做了大量的测试和分析工作,对于锡须在各种不同环境条件下的生长成因,有更多了解。

本文将讨论,在电子设备工程联合委员会(JEDEC)标准推荐的三个加速测试期间,锡须生长的机制。

作者:Sheila Chopin、Peng Su博士人们对减轻纯锡表面处理中生长锡须的现象已经有了广泛的研究。

这些研究数据说明,形成锡须的主要原因是表面的应力增大,它受到由各种因素的影响。

举个例子,电镀过程会因为颗粒大小、厚薄和污染物水平不同而影响镀锡表面的应力状态。

像温度和湿度这样的应用条件,也会诱导微观结构发生某种改变,从而影响锡须的生长速度。

本文讨论在电子设备工程联合委员会(JEDEC)推荐的三个测试条件下进行的测试。

在一定程度上,这些测试代表一些常见的实地应用条件。

在测试结果的基础上研制减轻锡须生长的技术,可以有效地用于现实环境。

加速测试JEDEC推荐的测试条件摘要列于表1。

对于空气对空气温度循环(AATC)测试,允许的温度范围是-40℃到85℃;但本文中所有研究使用的温度范围是-55℃到85℃。

在热循环测试中,导致锡须生长的原因,是三个测试中最简单的。

因为锡和引脚结构材料之间的热膨胀系数(CTE)不同,温度变化会在锡表面产生热应力。

由于使用的温度范围较宽,在一个很短的时间内,在表面中会产生很高的热应力,因而忽视由于速度较慢的机制而产生的应力。

在确定热应力大小时,锡颗粒的结晶方向是另一个重要因素。

锡晶格是各向异性的,这意味着,在不同的结晶面,或者沿着不同结晶方向,机械特性(如杨氏模量和热膨胀系数)有可能会发生变化。

对于镀锡表面,因为它通常由一层晶粒组成,我们需要关注只是水平方向元件的膨胀系数(CTE)和膨胀量(E)。

图1是这个模型的简化一维视图。

图1说明晶粒方向影响的一维视图。

当晶粒1和晶粒2的膨胀量和膨胀系数数值不同时,两种晶粒之间的应力就可能不同,即使它们的热应变相同也是如此。

锡须生长的原理

锡须生长的原理

锡须是一种由细菌产生的白色棉状物质,广泛存在于水体和土壤中。

它的生长受到多种因素的影响,其中最重要的是水体环境条件和土壤成分。

首先,水体环境条件是影响锡须生长的重要因素。

它们喜欢温暖湿润的环境,温度一般在20℃到30℃之间,最佳温度为25℃,湿度一般保持在85%以上,有利于锡须的生长。

此外,锡须对水体的酸碱度有较高的要求,最佳的酸碱度一般在7.2~7.8之间,如果酸碱度过低或过高,都会对锡须生长产生负面影响。

其次,土壤成分也是影响锡须生长的重要因素。

锡须喜欢土壤中有含有较多有机物、矿物质和重金属离子的环境,有利于它们的生长。

另外,土壤中的氮、磷、钾等营养元素也是锡须生长的重要因素,如果土壤中营养元素的含量过低,会对锡须生长产生不利影响。

总之,水体环境条件和土壤成分都是影响锡须生长的重要因素,如果环境条件和土壤成分适合,锡须就会生长茁壮。

因此,要获得良好的锡须生长,应该尽量将水体环境条件和土壤成分控制在适宜的范围内,以保证锡须的健康生长。

锡须的成长机制

錫含量的鍍層,但錫鬚問題隨之產生,如圖一所示。其

實在早年選用錫鉛的原因之ㄧ就是要避免錫鬚的困擾,

但因應無鉛化的環保需求,工程師被要求回頭面對錫鬚

的問題。因此隨著無鉛製程發展,陸續出現錫鬚短路問

題 , 許 多 機 構 ( 日 J E I TA 、 美 N E M I 、 英 S O L D E RT E C ) 又 重新投入錫鬚成長理論的研究【】,探討如何防治錫鬚的 產生,同時也有一系列的研究工作是有關於錫鬚的加速 測試規範的訂定與更新。

差排源可產生差排環,並利用差排環的爬昇擴展,每擴展一次差排環就會在錫鬚的

表面留下額外的半平面原子,使錫鬚由底部持續成長,錫鬚成長速度為擴散機制所

控制。Eshelby等人並提出錫鬚表面氧化將產生一個負的表面張力,為差排移動的驅

動力,因此在真空狀態下不會有錫鬚的產生,由差排與表面張力推導的錫鬚成長速

度公式為:

中 包 括 差 排 、 再 結 晶 、 擴 散 、 氧 化 以 及 缺 陷 等 理 論 【2】, 但 直 到 目 前 , 對 於 錫 鬚 的

成長機制還是存在著許多爭議與討論,尚無一致的認同,但大部分研究指出錫鬚形

成是為了釋放內部錫層中的壓應力,並指出錫鬚的形成是屬於自發性反應。典型的

錫鬚是一種如頭髮ㄧ樣的細長單晶,通常在許多不同基材的電鍍錫膜上所發現,錫

差 排 理 論 的 初 步 概 念 由 P e a c h 【】首 先 提 出 , 之 後 由 E s h e l b y 等 人 【】、 A m e l i n c k x 等 人【】及L i n d b o rg等人【】提出修正理論,近期的研究則以L e e【10】的研究為主。而再 結 晶 理 論 最 早 由 E l l i s 【11】所 提 出 , 後 續 F u r u t a 等 人 【】及 F u j i w a r a 等 人 【12】的 研 究 證 實

LED锡须知识

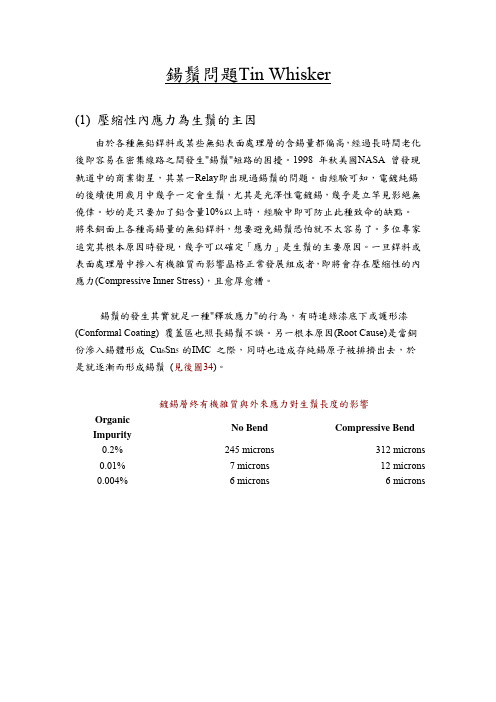

鍚鬚問題Tin Whisker(1) 壓縮性內應力為生鬚的主因由於各種無鉛銲料或某些無鉛表面處理層的含錫量都偏高,經過長時間老化後即容易在密集線路之間發生"錫鬚"短路的困擾。

1998 年秋美國NASA 曾發現軌道中的商業衛星,其某一Relay即出現過錫鬚的問題。

由經驗可知,電鍍純錫的後續使用歲月中幾乎一定會生鬚,尤其是光澤性電鍍錫,幾乎是立竿見影絕無僥倖。

妙的是只要加了鉛含量10%以上時,經驗中即可防止此種致命的缺點。

將來銅面上各種高錫量的無鉛銲料,想要避免錫鬚恐怕就不太容易了。

多位專家追究其根本原因時發現,幾乎可以確定「應力」是生鬚的主要原因。

一旦銲料或表面處理層中摻入有機雜質而影響晶格正常發展組成者,即將會存在壓縮性的內應力(Compressive Inner Stress),且愈厚愈糟。

錫鬚的發生其實就足一種"釋放應力"的行為,有時連綠漆底下或護形漆(Conformal Coating) 覆蓋區也照長錫鬚不誤。

另一根本原因(Root Cause)是當銅份滲入錫體形成 Cu6Sn5 的IMC 之際,同時也造成存純錫原子被排擠出去,於是就逐漸而形成錫鬚(見後圖34)。

鍍錫層終有機雜質與外來應力對生鬚長度的影響OrganicNo Bend Compressive Bend Impurity0.2% 245 microns 312 microns0.01% 7 microns 12 microns0.004% 6 microns 6 microns圖27.上圖為有機物參與電鍍錫層中,造成彼此傾軋排擠的內應力,此即鬚生長的根本原因。

右四圖為不同錫鬚之詳細外貌,此係LucentTech 研究者所攝得的SEM 圖。

以光澤性電鍍錫為例,由於有機物參與鍍層甚多,早已成為生鬚的第一要犯。

至於半光澤的 Satin Sn 雖然生鬚的趨勢已大為減少,不過一旦遭受外來的壓縮應力時,則二者皆難逃厄運。

锡须常识

锡须常识目录第一部分:锡须图片第二部分:什么是锡须?第三部分:锡须的形成原因第四部分:抑制锡须的方法第五部分:关于锡须的其他信息第一部分:锡须图片第二部分:什么是锡须?*要了解锡须,先对晶须有个概念:1) 晶须是一种头发状的晶体,它能从固体物质的表面直接生长出来,形状类似胡须,其直径是微米级,其长度达到数毫米级.2) 晶须的危害是:诱发电子线路短路,打火,噪音等问题.3) 晶须的生长速度随着温度的升高而加快,随着湿度的增加而加快.*锡须,也就是锡的晶须:1)它首先具备了晶须的主要特性.2)锡须主要从电镀层开始生长,尤其在铜或者黄铜表面镀亮面锡的镀层最为敏感.3)从晶须的历史来看发现只要添加微量的铅就可以抑制晶须的产生随着RoHS法令实施日期的日益临近从而就使得这个30年前的老问题再次浮出了水面主要针对在无铅焊接,引脚镀层采用纯锡工艺第三部分:锡须的形成原因*锡须形成的原因是应力,具体又可分为以下两种:1) 电镀后的残留应力为使焊点有光亮的外观,在引脚的电镀液中加入光亮剂,光亮剂的主要成分是碳和氢,电镀时,碳和氢,会附着在引脚上,导致镀层因材料的不匹配而引发内力的存在,将锡由内向外推,变成我们所说的锡须.2) 介金属化合物生成所引起的应力在储存的阶段中,锡与铜反应生成介金属化合物,镀层表面会因为氧化而形成氧化锡.由于介金属化合物与锡的密度/热膨胀系数等等参数都不一样,而氧化锡的生成会抑制应力的释放,所以会有一种由内而外的应力将锡向外推,变成我们所说的锡须.第四部分:抑制锡须的方法1) 采用雾面锡,镀液中不填加光亮剂2) 退火: 把电镀完的元件拿去烘烤一般要求150第五部分: 关于锡须的其他信息1) 锡须的接收标准:在500倍放大镜下观察,锡须<50um可接收.2) 当斜率>20高温情况下不会长锡须. 4) 晶须发现条件:一般来说+8585%但在室温因此用原来的试验方法很难判断有没有因晶须导致的故障。

关于锡须生长的资料

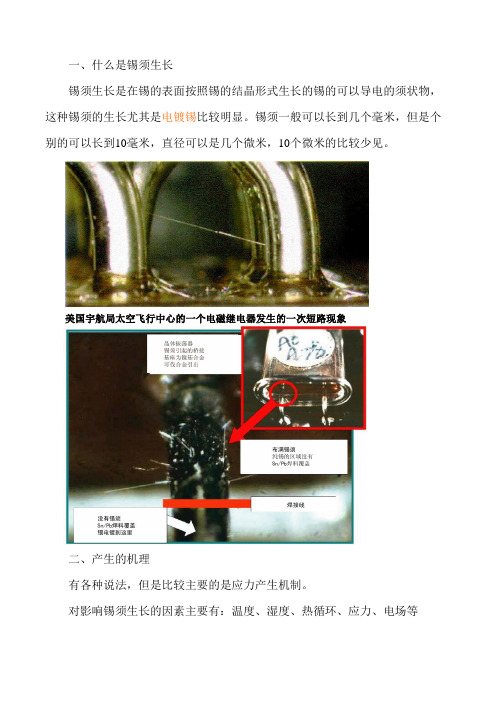

一、什么是锡须生长锡须生长是在锡的表面按照锡的结晶形式生长的锡的可以导电的须状物,这种锡须的生长尤其是电镀锡比较明显。

锡须一般可以长到几个毫米,但是个别的可以长到10毫米,直径可以是几个微米,10个微米的比较少见。

美国宇航局太空飞行中心的一个电磁继电器发生的一次短路现象二、产生的机理有各种说法,但是比较主要的是应力产生机制。

对影响锡须生长的因素主要有:温度、湿度、热循环、应力、电场等温度循环对锡须的生长有很大的促进作用。

生长的温度在50℃最快,在20~25℃也可以生长,但一般认为在150℃就会结束生长。

三、可能产生的影响可能引起稳定的短路、瞬态短路(锡须熔断)、电弧、产生多于物(主要发生在密闭的腔体内,例如继电器、混合集成电路等)、使元件脱落,使电子元件的电性能和机械性能下降。

四、降低锡须生长引起的风险的方法:1、浸焊这种方式是在纯锡的表层浸一层锡铅的焊料,可以减缓纯锡的锡须生长。

2、给镀层覆盖一层物质锡须还可能生长。

3、剥掉原来的纯锡层后重新电镀一层锡铅对我公司生产的产品如果一定要进行端头的锡铅化我想到的有如下的方法:1、采购端头只有银钯的产品后自己进行镍和锡铅的电镀困难是采购的周期要长,现在有厂家可以生产,但是产品的容量范围没有现在的宽。

2、将现有的产品进行浸焊,这种方法的风险比较大,而且很容易引进缺陷。

3、直接对现有产品进行电镀,这种方法的缺点是容易引起损耗、绝缘电阻的降低。

其中2、3这两种方法生产的产品尺寸不容易控制,容易做大。

说明:锡须的生长和纯锡的东西在低温下的粉碎是两个概念,纯锡在低温下的粉碎是因为其发生相变而引起的,是整块金属的变化;锡须的生长是单个晶粒由于条件的允许而引起的生长,是部分金属的变化。

以下是美国军用的失效案例1. Military Airplane:G. Davy,, Northrop Grumman Electronic Systems Technical Article, October2002军用飞机2. Patriot Missile:Suspected tin whisker related problems (Fall 2000)爱国者导弹3. Phoenix Air to Air Missile:L. Corbid, "Constraints on the Use of Tin Plate in Miniature ElectronicCircuits", Proceedings 3rd International SAMPE Electronics Conference, pp. 773-779, June 20-22, 1989.Phoenix 空空导弹4. F-15 Radar: B. Nordwall, "Air Force Links Radar Problems to Growth of Tin Whiskers", AviationWeek and Space Technology, June, 20, 1986, pp. 65-70F-15 雷达5. U.S. Missile Program:J. Richardson, and B. Lasley, "Tin Whisker Initiated Vacuum Metal Arcingin Spacecraft Electronics," Proceedings 1992 Government Microcircuit Applications Conference, Vol.XVIII, pp. 119 - 122, November 10 - 12, 1992.导弹的一个部位(不会翻译)因为锡须产生了电弧(发生在电路中)6. U.S. Missile Program:K Heutel and R. Vetter, "Problem Notification: Tin Whisker growth inelectronic assemblies", Feb. 19, 1988, memorandum锡铅合金端头的产品主要应用在MIL-PRF-55681和高可靠领域。

PCBA线路板污染物及其影响(二)--蠕变腐蚀、锡须生长、海洋腐蚀

PCBA线路板污染物及其影响(二)

--蠕变腐蚀、锡须生长、海洋腐蚀

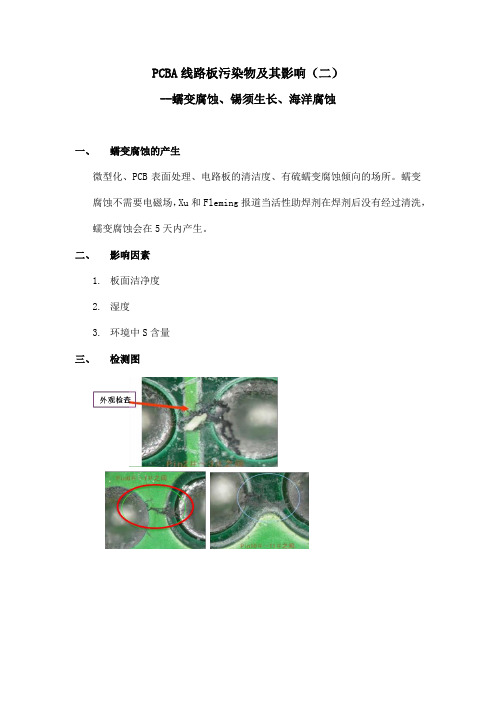

一、蠕变腐蚀的产生

微型化、PCB表面处理、电路板的清洁度、有硫蠕变腐蚀倾向的场所。

蠕变腐蚀不需要电磁场,Xu和Fleming报道当活性助焊剂在焊剂后没有经过清洗,蠕变腐蚀会在5天内产生。

二、影响因素

1.板面洁净度

2.湿度

3.环境中S含量

三、检测图

注:此案例及图片引用于工业和信息化部电子第五研究所

四、锡须生长

锡须能使导线间有连桥导致短路,实验证明电路板清洁度会影响锡须的生长。

污染的元器件容易导致锡须的生长,干净的元器件和组装后清洗明显降低了锡须形成的倾向。

影响锡须生长的因素:

1.底层材料、

2.锡镀层厚度

3.镍镀层厚度

4.外界因素(环境温湿度、焊点密度、环境离子污染程度)等

备注:此案例及图片引用于工业和信息化部电子第五研究所

五、海洋腐蚀

电子产品进入海洋环境面临的含盐空气。

*提示:

1. 以上文章内容仅供读者参阅,具体操作应积极咨询技术工程师等;

2. 以上文章未标明“转载”二字的,如需转载或者做其他用途,请与本官网站工作人员联系和取得授权。

ipc9797 锡须标准

ipc9797 锡须标准

IPC 9797锡须标准是针对电子焊接行业的一项标准,旨在规范锡

须的形成、特性以及对焊接过程和产品可靠性的影响。

二、锡须的概念及形成原因

1. 锡须是指在焊接过程中,由于过量的锡元素在焊接接头上生长

而形成的细小锡丝。

2. 锡须的形成原因包括锡元素的扩散和界面上的应力等因素。

三、IPC 9797锡须标准的内容及要求

1. 标准要求焊接过程中锡须长度不得超过指定的数值。

2. 对于不同应用场景,标准将锡须分为可接受和不可接受两种级别。

3. 标准提供了对焊接接头进行检测和评估的方法和指导,以判断

锡须的可接受性。

四、锡须对焊接过程及产品可靠性的影响

1. 长锡须可能导致电气短路或焊接接头的断开,从而影响产品的

功能及可靠性。

2. 锡须在潮湿环境中容易发生电化学腐蚀,加速电子产品的老化。

五、对锡须的控制和预防措施

1. 合理控制焊接温度,避免过高温度导致锡元素过量扩散。

2. 使用适当的焊接材料和工艺参数,减少锡须形成的可能性。

3. 通过使用特殊的焊接工艺和涂覆保护层等方式,降低锡须的形

成和生长。

IPC 9797锡须标准是电子焊接行业的重要准则,通过对锡须的控

制和预防,可以提高焊接产品的质量和可靠性。

遵循标准的要求,采

取适当的措施,可有效减少锡须的产生,确保焊接接头的稳定性和耐

久性。

以上是对IPC 9797锡须标准的简要介绍,希望能为电子焊接行业

相关人士提供有关锡须的知识和指导。

无铅纯锡电镀晶须产生的原因和控制对策概要

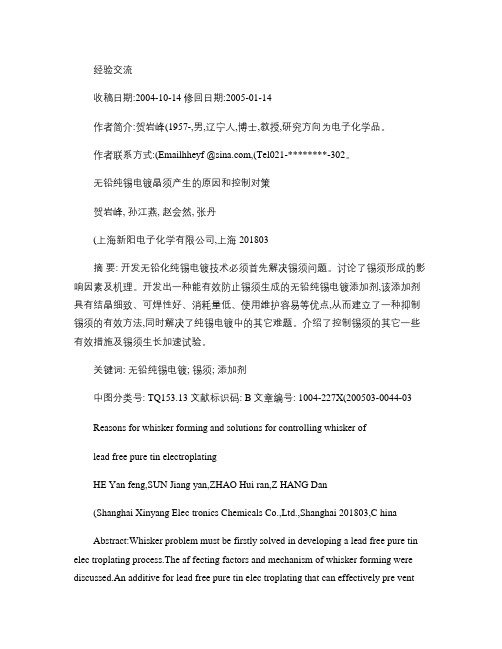

经验交流收稿日期:2004-10-14 修回日期:2005-01-14作者简介:贺岩峰(1957-,男,辽宁人,博士,教授,研究方向为电子化学品。

作者联系方式:(Emailhheyf @,(Tel021-********-302。

无铅纯锡电镀晶须产生的原因和控制对策贺岩峰, 孙江燕, 赵会然, 张丹(上海新阳电子化学有限公司,上海 201803摘要: 开发无铅化纯锡电镀技术必须首先解决锡须问题。

讨论了锡须形成的影响因素及机理。

开发出一种能有效防止锡须生成的无铅纯锡电镀添加剂,该添加剂具有结晶细致、可焊性好、消耗量低、使用维护容易等优点,从而建立了一种抑制锡须的有效方法,同时解决了纯锡电镀中的其它难题。

介绍了控制锡须的其它一些有效措施及锡须生长加速试验。

关键词: 无铅纯锡电镀; 锡须; 添加剂中图分类号: TQ153.13 文献标识码: B 文章编号: 1004-227X(200503-0044-03Reasons for whisker forming and solutions for controlling whisker oflead free pure tin electroplatingHE Yan feng,SUN Jiang yan,ZHAO Hui ran,Z HANG Dan(Shanghai Xinyang Elec tronics Chemicals Co.,Ltd.,Shanghai 201803,C hinaAbstract:Whisker problem must be firstly solved in developing a lead free pure tin elec troplating process.The af fecting factors and mechanism of whisker forming were discussed.An additive for lead free pure tin elec troplating that can effectively pre ventwhisker for ming was developed,which has advantages of fine c rystal,good solderability,lo w con sumption,easy ope ration,etc.And thereby an effective method for controlling whisker for ming as well as the solutions for other difficult proble ms in pure tin electroplating was presented.Some other effective measures for controlling whisker forming and the accele ra ted test of whisker formation were also introduced. Keywords:lead free pure tin elec troplating; tin whisker; additive1 前言目前,电子封装业可焊性镀层广泛采用锡铅合金电镀层。

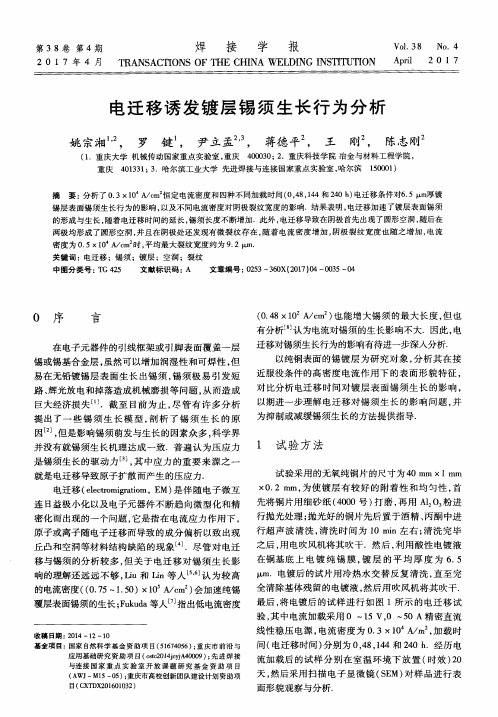

电迁移诱发镀层锡须生长行为分析

2 0 1 7年 4 月

焊 接 学 报

T R ANS AC T I ONS OF T HE C HI N A WEL DI NG I N S IT T U T I ON

V o 1 . 3 8 N o . 4

A p r i l 2ቤተ መጻሕፍቲ ባይዱ 0 1 7

收 稿 日期 : 2 0 1 4—1 2—1 0

线 性稳 压 电源 , 电 流密 度 为 0 . 3×1 0 A / m , 加 载 时 间( 电迁移 时 间 ) 分别 为 0 , 4 8 , 1 4 4和 2 4 0 h .经历 电 流加 载后 的试 样 分 别 在 室 温 环 境 下 放 置 ( 时效) 2 0

锡层表面锡须生长行为 的影响 , 以及不 同电流密度对 阴极 裂纹宽度的影响.结果表 明, 电迁移加速 了镀层表面锡须

的形成与生长 , 随着电迁移时间的延长 , 锡须 长度不 断增 加.此外 , 电迁移 导致 在阴极首先 出现 了圆形空洞 , 随后在 两极均形成 了圆形空洞 , 并且 在阴极处还发现有微裂 纹存在 , 随着 电流密度 增加 , 阴极裂 纹宽度也 随之增加 , 电流

就是 电迁移 导 致原子 扩散 而产 生 的压应 力 . 电迁移 ( e l e c t r o mi g r a t i o m, E M) 是 伴 随 电 子微 互 试 验 采用 的无氧 纯铜 片 的尺寸 为 4 0 m m ×1 mi l l × 0 . 2 m m, 为 使 镀 层 有 较 好 的 附着 性 和 均 匀 性 , 首

1 试 验 方 法

4 0 0 0号 ) 打磨 , 再用 A 1 0 粉 进 连 日益 极小 化 以及 电子元 器件 不 断趋 向微 型 化 和精 先将 铜片用 细 砂 纸 ( 抛光 好 的铜片先 后 置 于酒精 、 丙 酮 中进 密 化 而 出现 的一 个 问题 , 它是指 在 电流应 力作 用 下 , 行 抛光 处理 ; 清洗时间为 1 0 m i n左 右 ; 清 洗 完 毕 原 子或 离子 随 电子迁 移 而导致 的成 分偏 析 以致 出现 行 超 声 波 清 洗 , 用 电吹风机 将其 吹 干.然 后 , 利 用酸 性 电镀 液 丘 凸 和空洞 等材 料结 构缺 陷的现 象 J .尽 管对 电迁 之 后 ,

锡须产生机理

锡须产生机理

1、内应力:一旦焊料或表面处理层中掺入有机杂质而影响晶格正常发展,即将会存在压缩性的内应力(Comp-ressive Inner Stress)。

锡须的发生其实就是一种“释放应力”的行为。

即应力是生须的主要原因。

如图:有机物参与电镀锡层中,造成彼此倾轧排挤的内应力。

有机物杂质越多,内在压缩应力越大,也就越容易生须。

2、晶格结构:当晶粒尺寸介于2-5mm之间时,结构较稳定,生须现象较少。

但当晶粒尺寸缩小到1mm以下时,其结构中的内应力开始累积,而使生须的潜力大为增加。

在这种内应力的彼此挤压下,会出现再结晶效应,进而逐渐产生锡须。

电镀锡过程中,如果锡原子沉积的表面已经形成螺型位错,则其后的锡原子只能按位错线的方向着落在有缺陷的晶格上,这种潜在性的内应力就是锡须产生的主要原因。

化学沉锡的锡须

INNOSTAN—无锡须

其他普通商品—红色圈中锡须

有无特殊光亮整平剂(Leveling Brightener--LB)的FPC细线对比

INNOSTAN—无锡须

其他普通商品—侧壁锡须

药水成份的管控

INNOSTAN中含有LB成份的化学锡光亮剂CT15C; 分析控制按酸度滴定法(详见TDS); 酸度过低(<1.9N)不能形成洁白镀层和均匀晶 格; 酸度过高(>2.4N)沉积速率严重降低,反应时间 过长, 绿油攻击加大.

锡须在硬板和软板上的不同表征

硬板—一般只出现在PTH孔壁; 软板—一般只出现在细线路的侧壁; 为什么会有这种现象?

PTH孔壁和细线路的侧壁粗糙度大, 表面 能大, 反应速度偏大, 很难得到均匀一致 的晶格.

药水中控制锡须的化学原理

INNOSTAN药水中加入特殊有机物,用于生成 均匀一致的细小镀层颗粒和晶格, 在板子的任 何地方控制其平整性, 因此可称之为光亮整平 剂(Leveling Brightener--LB); 沉锡镀层的表面表征为比较洁白并具有轻微亮 度; 其真正的意义在于,镀层内应力降低, 从而在后 续储存和焊接中降低铜/锡迁移速度, IMC在高 温条件下生长缓慢, 可连续经过8-10次IR.

有无特殊光亮整平剂(Leveling Brightener--LB)的晶格对比

INNOSTAN

Other

Fine and even granular particles average size is about 1 um

No even structures

有无特殊光亮整平剂(Leveling Brightener--LB)的PTH对比

锡须危害及其预防评估措施

锡须危害及其预防评估措施摘要:随着无铅工艺的推广,锡镀层的锡须生长已成为一个值得重视的问题。

锡须引起的短路失效在电子领域的危害重大,但现阶段人们还无法从根源上阻止锡须生长。

针对锡须生长机理,我们推出常温常湿、高温高湿和温度循环三个环境应力激发试验,用于提前评估产品的锡须生长情况,减少后续使用过程中锡须过度生长引起产品功能失效的情况。

关键词:无铅工艺锡须环境应力激发试验1、引言随着绿色环保意识的日益加深,欧盟在2003年颁布了《关于在电子电气设备中限制使用某些有害物质指令》【1】,全球范围开始走向了无铅化的工艺流程。

电子行业中的锡铅焊料逐渐被无铅焊料代替,但随之而来的是许多新的可靠性问题,其中最典型的为锡须生长问题。

晶须是指金属表面生长出的细丝状金属,最常见的为焊锡镀层或锡焊点表面生长的锡晶须。

锡须产生的危害大致分为以下四种情况【2】:低压条件下,较小的电流可以在相邻两个不同电势区域产生持久稳定的短路;在高压条件下,可以瞬间熔断锡须造成瞬间短路;在航天器的真空环境中,锡须短路会导致金属蒸发放电,形成一个稳定的等离子电弧,使电子设备失效;在振动环境中,锡须易脱落从而引发电路短路。

1951年,Compton、Mendizza和Arnold【3】发现了锡须导致电路短路引发电容器失效的问题,将锡须正式引入人们的视场。

1986年,F15战斗机雷达因锡须产生的短路引发失效。

2000年,爱国者Ⅱ导弹由于镀锡引脚长出引发短路的锡须而出现事故【4】。

种种迹象表明锡须问题的预防将成为无铅化进程中的重要环节。

锡须生长是一个受内部应力影响的自发过程,且和外部环境条件密切相关。

本文通过三个环境试验来施加三种不同的应力,用于评估产品的抗锡须生长能力。

最大限度排除产品后续使用过程中生长锡须引发短路失效的可能。

2、试验验证2.1 常温常湿条件以Cu基底焊Sn为例,焊接完成后存放于常温常湿条件下,Cu会向Sn晶界扩散并形成金属间化合物Cu6Sn5,并相应产生压缩应力,促使锡须的形成。

无铅纯锡电镀晶须产生的原因和控制对策

能有效防止锡须生成的无铅纯锡电镀添加剂, 该添加剂具有结晶 细致、可焊性 好、消 耗量低、使 用维护容 易等优 点, 从

而建立了一种抑制锡须的有效方法, 同时解决了纯锡电 镀中的其它难题。介绍了控 制锡须的 其它一些有 效措施及 锡

须生长加速试验。

关键词: 无铅纯锡电镀; 锡须; 添加剂

中图分类号: TQ153. 13

近 年来, 人 们提出 了 Sn Bi、Sn Cu、Sn Ag、Sn Zn 等 或 者三元合金作 为代 替 Sn Pb 的可焊 性镀层, 但是 由于 材 料的相容性、毒性、高成 本、机械性 能、润湿性 能、老化 性 能等原因, 目前尚没有一种公 认的二 元或三元 合金可 以

2005 年 3 月

无铅纯锡电镀晶须产生的原因和控制对策

Abstract: Whisker problem must be firstly solved in developing a lead free pure tin electroplating process. The af fecting factors and mechanism of whisker forming were discussed. An additive for lead free pure tin electroplating that can effectively prevent whisker forming was developed, which has advantages of fine crystal, good solderability, low con sumption, easy operation, etc. And thereby an effective method for controlling whisker forming as well as the solutions for other difficult problems in pure tin electroplating was presented. Some other effective measures for controlling whisker forming and the accelerated test of whisker formation were also introduced.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

100

50 55g/l 40g/l 30g/l

55g/l

0 2.5ASD 5ASD 7.5ASD 10ASD

15ASDASD) 電流密度(

電流密度(ASD)

在同時考慮 生產效率之 情況下,目 前生產將濃 度與電流密 度控制於此 區域,將使 錫須生長的 機率降底

/cm2

錫鍍浴之影響---酸濃度

高速鍍錫 酸濃度 (ml/l) 150-200 電流密度(ASD) 10-15

15000X

10000X

IMC向晶界處滲透擠壓錫晶粒促使錫須產生

錫須截面圖(Sn on Cu substrate)

IMC

銅基材上錫須生長概要

1.Cu與Sn接觸,形成Sn-Cu IMC 2. Sn-Cu IMC向Sn層晶界間滲透對 Sn 層形成壓力 3. 壓力的存在,使錫晶粒發現有錫須生長。但生長並不超過50um。

外界因素之影響(劃傷)

避免鍍層表面劃傷將 使錫須生長機率降低

200X

外界因素之影響(折彎)

錫鍍層厚度之影響(底材為黃銅)

黃銅鍍錫當錫膜厚>2um 時,生長錫須的機會很小

鎳鍍層厚度之影響(底材為黃銅)

當鎳層厚度達2um時,

發現錫須的機會很小

錫須生長影響因素 及預防措施

尚

榮

大

錫須

綱

錫須生長原理及限制錫須生長之策略

1.底層材料之影響 2.外界因素之影響(劃傷及折彎) 3.錫鍍層厚度之影響 4.鎳鍍層厚度之影響 5.錫鍍浴之影響

錫須测试方法

錫須(生長過程)

小丘狀(生長初期)

生長期間形狀

成形後錫須

錫須(生長方式)

呈環狀生長 錫晶粒層狀生長, 逐漸向外推

呈條紋狀生長 錫晶粒垂直方向生 長,逐漸積累

交錯方式生長 錫晶粒兩種生長方 式並存

錫須(生長形態)

繩

狀

枝

狀

從小丘狀開始生長

錫須生長過程中,客觀因素的影響或是錫晶粒排列取向改變使 錫須生長方向發生改變,形成不同生長形態的錫須。

錫須生長原理及限制錫須生長之策略

底層材料之影響

底層材料不同時, 錫鍍層與底層材 料間形成IMC (Intermetallic) 量與速率不同, 此時錫鍍層錫須

/cm2

電流密度(ASD)

錫鍍浴之影響—光亮劑

200 2ml/l 150

單 位 面 積 錫 須 生 長 數 量 ( 個 )

6ml/l 100 10ml/l 50 10ml/l 6ml/l 2ml/l 15ASD

0 2.5ASD 5ASD 7.5ASD 10ASD

/cm2

電流密度(ASD)

光亮劑的使用,使錫須生長機率增加

樣品制作完成後,於室溫下存放12個月

錫鍍浴之影響

1.Sn 離子濃度之影響 2.酸濃度之影響

3.添加劑之影響

4.铜离子浓度影响

錫鍍浴之影響----Sn離子濃度

高速鍍錫 Sn離子濃度(g/l) 40-50 電流密度(ASD) 10-15

30g/l 150 40g/l

200

單 位 面 積 錫 須 生 長 數 量 ( 個 )

在考慮生產 效率之情況 下,目前生 產將濃度與 電流密度控 制於此區域 ,將使錫須 生長的機率 降低

單 位 面 積 錫 須 生 長 數 量 ( 個 )

200

150ml/l

150 100 50 0 2.5ASD 5ASD 7.5ASD 10ASD 15ASD 250ml/l 200ml/l 150ml/l 250ml/l 200ml/l

23° C, 2 Days

RT, 30 days

錫銅 IMC 數量增 加並向錫層晶界 處滲透對錫鍍層 形成壓力

Cu6Sn5 intermetallic 室溫時生長曲線

Cu6Sn5 or Cu3Sn intermetallic 125度, 150度時生長曲線

錫須截面圖(Sn on Cu substrate)

Substrate

IMC

Sn

Sn

Sn-X

X

生長機會則不同

底層材料之影響(底鍍層為Cu材)

Tin Whisker is forced out

Compressive Stress

Cu6Sn5

Sn Deposit

Cu Substrate

IMC Stress

錫銅 IMC(金屬間化合物) 生長特性 Aging: Room Temp

底層材料之影響(底鍍層為Ni材)

Sn

Sn

IMC Substrate

Ni

•底層鍍鎳時,在室溫條件理貯存6個月,未發現有錫須生長。

鎳鍍層上鍍錫時,錫須生長情況

( after 500 temp cycles –55 to +85 deg. C)

200X

•可通過鍍鎳阻隔層以減少錫須生長之機會。

5000X