低VOC纯丙乳液及乳胶涂料的合成与配制

超低VOC环保型苯丙乳液的制备研究

2017年06月超低VOC 环保型苯丙乳液的制备研究郭超(滨化集团股份有限公司,山东滨州256600)摘要:苯丙乳液普遍应用在户外的涂料、胶料等领域。

随着人们对环保的重视,各行各业都开始环保材料的应用和生产。

超低VOC 环保型苯丙乳液的研究和制备也成为了人们关注的重要内容,本文主要就该乳液的制备方式进行了阐述和分析。

关键词:VOC 环保型;苯丙乳液;制备随着工业生产和建筑工程水平的不断提高和进步,涂料的应用范围和应用方式更加多样化,它不仅仅应用于装修、防腐等领域中,在工业生产中也是必不可少的重要材料。

与有型乳液相比,水型乳液作为涂料的制作的基本材料,在近几年得到了迅速的发展。

随着水型乳液应用市场的扩大,丙烯酸乳液逐渐占据主要地位。

近年来,低碳环保和可持续发展成为了社会上的热门话题,工业生产逐渐开始重视环保材料的开发和应用,其中环保型苯丙乳液的制作成为了人们关注的重要工艺技术。

1超低VOC 环保型水性苯丙乳液制备的重要性虽然水型乳液中含有的有机物基本不具备挥发性,但它仍然会对自然环境和周围人群造成伤害。

所以,伴随着水性涂料的广泛应用,人们对涂料的质量要求和环保要求也随之提升。

为了满足人们对涂料的各项需求,降低VOC (即,挥发性有机化合物)、刺激性气味等影响环境和健康的成分是涂料制备的未来发展方向。

高质量环保涂料将会是未来涂料市场的主流产品。

在不同的区域范围内,VOC 的定义各不相同。

如,美国定义VOC 为导致地面生成臭氧、影响环境质量的有机挥发物为VOC 。

欧洲则将VOC 定义为危害环境、使用者、生产者健康的有机挥发物。

2苯丙乳液的VOC 种类和来源苯丙乳液中的VOC 主要源和种类十分多样化,主要可以分为以下几种:第一,乳液本身存在杂质,在活性剂中有除该乳液成分之外的组成成分,例如苯乙烯之中含有的乙苯即为杂质;第二,引发剂作用下所产生的VOC 。

如,氧化还原体系引发剂有可能会导致苏丁醇的带入,如引发剂会带入硫酸铵等等;第三,在聚合反应的过程中会导致单体水解物、残余单体等杂质的产生;第四,除上述几点原因之外,要有其他可能导致VOC 产生的因素,如消泡剂等助剂都有可能带来VOC 。

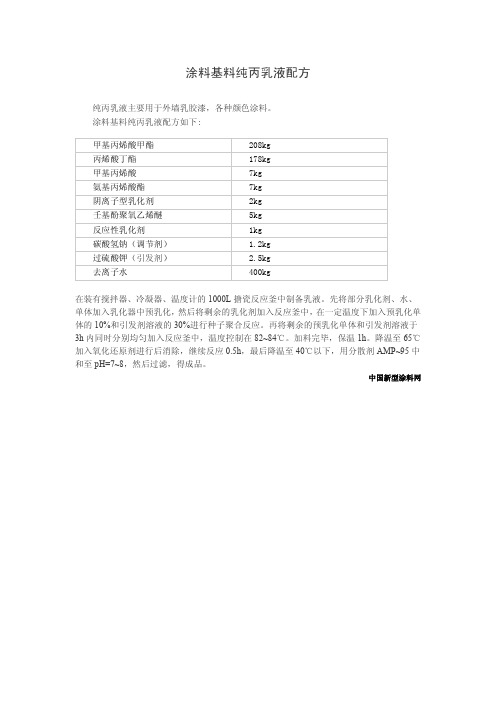

涂料基料纯丙乳液配方

涂料基料纯丙乳液配方

纯丙乳液主要用于外墙乳胶漆,各种颜色涂料。

涂料基料纯丙乳液配方如下:

甲基丙烯酸甲酯208kg

丙烯酸丁酯178kg

甲基丙烯酸7kg

氨基丙烯酸酯7kg

阴离子型乳化剂2kg

壬基酚聚氧乙烯醚5kg

反应性乳化剂1kg

碳酸氢钠(调节剂) 1.2kg

过硫酸钾(引发剂) 2.5kg

去离子水400kg

在装有搅拌器、冷凝器、温度计的1000L搪瓷反应釜中制备乳液。

先将部分乳化剂、水、单体加入乳化器中预乳化,然后将剩余的乳化剂加入反应釜中,在一定温度下加入预乳化单体的10%和引发剂溶液的30%进行种子聚合反应。

再将剩余的预乳化单体和引发剂溶液于3h内同时分别均匀加入反应釜中,温度控制在82~84℃。

加料完毕,保温1h。

降温至65℃加入氧化还原剂进行后消除,继续反应0.5h,最后降温至40℃以下,用分散剂AMP~95中和至pH=7~8,然后过滤,得成品。

中国新型涂料网。

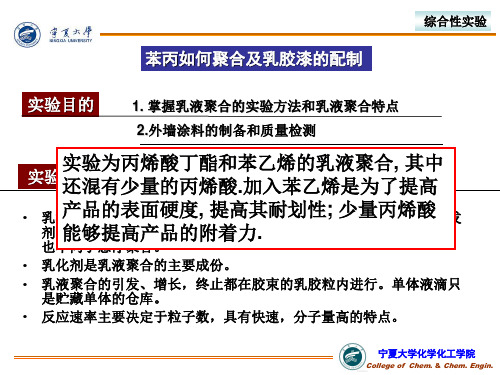

苯丙乳液及外墙乳胶漆的配制

• 3. 观察破乳现象 • 称取5g氯化钠溶解在20mL水中,将该溶液 逐渐滴入聚合后的乳液中,观察乳液破乳 现象。

பைடு நூலகம்

宁夏大学化学化工学院

College of Chem. & Chem. Engin.

• 4. 乳胶漆的配制 • 称取1g羧甲基纤维素钠放入小烧杯中加入30mL去 离子水加热直至溶解,并将该溶液倒入研钵中, 同时加入5.5g钛白粉研磨均匀。量取20mL乳液, 加入0.06g十二烷基苯磺酸钠混合均匀。将加入分 散剂的乳液和研磨后的颜料和增稠剂混合并继续 研磨直至混合均匀。把配制好的乳胶漆进行涂覆。 可先用砂纸将有污渍的地方均匀打磨再涂覆,并 观察涂覆效果。

发剂,开动搅拌,在78~83℃下反应20min。

4.滴加剩余的原料和引发剂,在20~30min内滴完,然后在85~ 87℃下反应2h,降温至40℃以下,加入磷酸三丁酯等助剂后放料。

宁夏大学化学化工学院

College of Chem. & Chem. Engin.

性能测试

• 1. 固含量测定 • 称量预先干燥过的蒸发皿,记录蒸发皿质 量。量取定量乳液放入蒸发皿并称量,然 后放入烘箱,100℃干燥。称量干燥后的质量。 将以上数据记录下表,并计算固含量。

宁夏大学化学化工学院

College of Chem. & Chem. Engin.

实验注意事项 思考题

升温速度要慢,否则容易导致破乳。

1. 比较乳液聚合、溶液聚合、悬浮聚合的反应特点。 2. 乳化剂的作用是什么? 3. 本实验操作应注意哪些问题?

宁夏大学化学化工学院

College of Chem. & Chem. Engin.

宁夏大学化学化工学院

丙乳液生产工艺配方

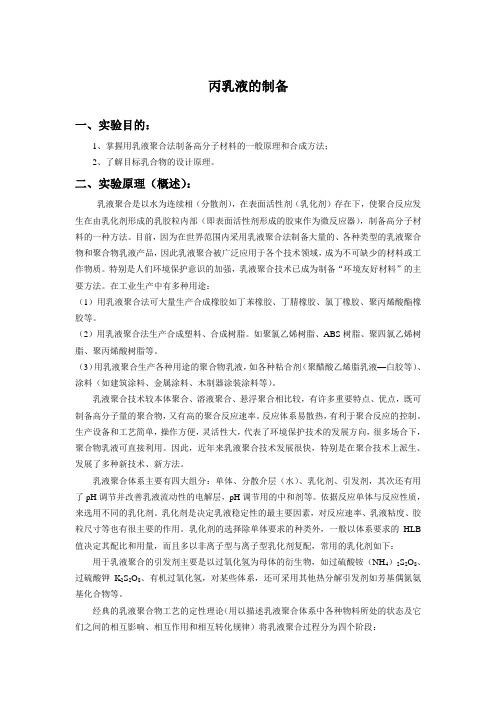

丙乳液的制备一、实验目的:1、掌握用乳液聚合法制备高分子材料的一般原理和合成方法;2、了解目标乳合物的设计原理。

二、实验原理(概述):乳液聚合是以水为连续相(分散剂),在表面活性剂(乳化剂)存在下,使聚合反应发生在由乳化剂形成的乳胶粒内部(即表面活性剂形成的胶束作为微反应器),制备高分子材料的一种方法。

目前,因为在世界范围内采用乳液聚合法制备大量的、各种类型的乳液聚合物和聚合物乳液产品,因此乳液聚合被广泛应用于各个技术领域,成为不可缺少的材料或工作物质。

特别是人们环境保护意识的加强,乳液聚合技术已成为制备“环境友好材料”的主要方法。

在工业生产中有多种用途:(1)用乳液聚合法可大量生产合成橡胶如丁苯橡胶、丁腈橡胶、氯丁橡胶、聚丙烯酸酯橡胶等。

(2)用乳液聚合法生产合成塑料、合成树脂。

如聚氯乙烯树脂、ABS树脂、聚四氯乙烯树脂、聚丙烯酸树脂等。

(3)用乳液聚合生产各种用途的聚合物乳液,如各种粘合剂(聚醋酸乙烯脂乳液—白胶等)、涂料(如建筑涂料、金属涂料、木制器涂装涂料等)。

乳液聚合技术较本体聚合、溶液聚合、悬浮聚合相比较,有许多重要特点、优点,既可制备高分子量的聚合物,又有高的聚合反应速率。

反应体系易散热,有利于聚合反应的控制。

生产设备和工艺简单,操作方便,灵活性大,代表了环境保护技术的发展方向,很多场合下,聚合物乳液可直接利用。

因此,近年来乳液聚合技术发展很快,特别是在聚合技术上派生、发展了多种新技术、新方法。

乳液聚合体系主要有四大组分:单体、分散介层(水)、乳化剂、引发剂,其次还有用了pH调节并改善乳液流动性的电解层,pH调节用的中和剂等。

依据反应单体与反应性质,来选用不同的乳化剂。

乳化剂是决定乳液稳定性的最主要因素,对反应速率、乳液粘度、胶粒尺寸等也有很主要的作用。

乳化剂的选择除单体要求的种类外,一般以体系要求的HLB 值决定其配比和用量,而且多以非离子型与离子型乳化剂复配,常用的乳化剂如下:用于乳液聚合的引发剂主要是以过氧化氢为母体的衍生物,如过硫酸铵(NH4)2S2O8、过硫酸钾K2S2O8、有机过氧化氢,对某些体系,还可采用其他热分解引发剂如芳基偶氮氨基化合物等。

极低VOC的净味乳胶漆研制

极低VOC的净味乳胶漆研制作者:陈绍水来源:《科技资讯》2015年第16期摘要:根据乳胶漆配制的原理以及VOC的来源合理选择原材料,通过乳胶漆制作工艺级配出VOC含量极低的净味乳胶漆,同时在乳胶漆中添加功能性填料使得最终生产出来的净味乳胶漆不但自身VOC接近于零,同时对环境中的甲醛,甲苯等有机会挥发物具备一定的净化作用。

关键词:VOC 净味乳胶漆原材料检测中图分类号:TQ630 文献标识码:A 文章编号:1672-3791(2015)06(a)-0000-00随着家装市场的不断发展,各种家装中的问题也随之接踵而来。

尤其是室内环境污染,由于其对人体的危害性,已经越来越引起人们的关注。

而引起室内环境污染的源头--VOC,也渐渐浮出水面。

家庭装饰装修过程中使用的乳胶漆是室内VOC的主要来源之一。

VOC是挥发性有机化合物(volatile organic compounds)的英文缩写。

普通意义上的VOC就是指挥发性有机物;但是环保意义上的定义是指活泼的一类挥发性有机物,即会产生危害的那一类挥发性有机物。

VOC即挥发性有机化合物,对人体健康有巨大影响。

当居室中的VOC达到一定浓度时,短时间内人们会感到头痛、恶心、呕吐、乏力等,严重时会出现抽搐、昏迷,并会伤害到人的肝脏、肾脏、大脑和神经系统,造成记忆力减退等严重后果。

健康涂料的研究和发展方向越来越明确,就是寻求VOC不断降低、直至污染为零的涂料,目前市场上净味乳胶漆种类繁多,多数品种都采用控制原材料中VOC含量的办法达到净味的目标。

本课题亦是在此基础上,突破常规思路,选用非乳液型的有机无机聚合成膜物质配制成了一种VOC≈0的净味乳胶漆,以满足市场发展形势。

1原材料的选择1.1成膜物选择成膜物是乳胶漆必不可少的成份,关系着乳胶漆的光泽、附着力、耐擦洗等相关物理化学性能,同时因其在配方体系中占比较大,常规的乳液作为成膜物质也是刺激性气味和VOC的主要来源。

选用乳液作为成膜物质还不可避免的要添加成膜助剂和助成膜助剂,改善乳液成膜机理,帮助成膜,成膜后成膜助剂挥发,不会影响涂膜的特性。

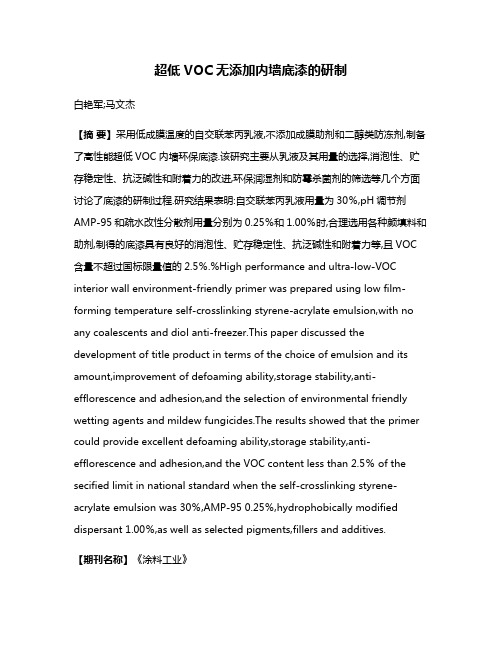

超低VOC无添加内墙底漆的研制

超低VOC无添加内墙底漆的研制白艳军;马文杰【摘要】采用低成膜温度的自交联苯丙乳液,不添加成膜助剂和二醇类防冻剂,制备了高性能超低VOC内墙环保底漆.该研究主要从乳液及其用量的选择,消泡性、贮存稳定性、抗泛碱性和附着力的改进,环保润湿剂和防霉杀菌剂的筛选等几个方面讨论了底漆的研制过程.研究结果表明:自交联苯丙乳液用量为30%,pH调节剂AMP-95和疏水改性分散剂用量分别为0.25%和1.00%时,合理选用各种颜填料和助剂,制得的底漆具有良好的消泡性、贮存稳定性、抗泛碱性和附着力等,且VOC 含量不超过国标限量值的2.5%.%High performance and ultra-low-VOC interior wall environment-friendly primer was prepared using low film-forming temperature self-crosslinking styrene-acrylate emulsion,with no any coalescents and diol anti-freezer.This paper discussed the development of title product in terms of the choice of emulsion and its amount,improvement of defoaming ability,storage stability,anti-efflorescence and adhesion,and the selection of environmental friendly wetting agents and mildew fungicides.The results showed that the primer could provide excellent defoaming ability,storage stability,anti-efflorescence and adhesion,and the VOC content less than 2.5% of the secified limit in national standard when the self-crosslinking styrene-acrylate emulsion was 30%,AMP-95 0.25%,hydrophobically modified dispersant 1.00%,as well as selected pigments,fillers and additives.【期刊名称】《涂料工业》【年(卷),期】2013(043)006【总页数】7页(P50-56)【关键词】自交联苯丙乳液;超低VOC;内墙环保底漆【作者】白艳军;马文杰【作者单位】廊坊立邦涂料有限公司,河北廊坊065001;廊坊立邦涂料有限公司,河北廊坊065001【正文语种】中文【中图分类】TQ635.52随着世界各国对挥发性有机化合物(VOC)排放的限制日益严格,我国现行GB 18582—2008《室内装饰装修材料内墙涂料中有害物质限量》已将VOC 含量从最初GB 18582—2001 的≤200 g/L 降低至120 g/L。

零防冻剂内墙乳胶漆用乳液的制备

零防冻剂内墙乳胶漆用乳液的制备摘要:乳胶漆是我国建筑材料方面上常用的一种水性涂料,主要是以合成聚合物乳状物为基料,添加各种颜料、化学试剂形成的一种水乳分散体系,能够应用于大多数墙面涂漆。

乳胶漆在使用的过程中,还应该根据应用墙面的不同分为外墙乳胶漆和内墙乳胶漆,这两种乳胶漆在一定程度方面上有所不同。

本文章主要介绍的乳胶漆类型属于内墙乳胶漆,该乳胶漆与传统的墙面涂料相比施工更加方便,更加的清洁环保,能够实现快速干燥的目的,已经成为当前室内装修常用的一种乳胶漆。

现阶段对于内墙乳胶漆的制备提出了更高的要求,要求内墙乳胶漆内部的挥发性有机物含量要降低至10克每升,并且在制备的过程中无需添加防冻剂,也能够满足当前国际标准,对于乳胶漆耐冻融性的要求。

关键词:零防冻剂;乳胶漆;制备流程前言伴随着人们对于健康生活要求的不断提高以及国家对于挥发性有机化合物的严格规定,内墙乳胶漆开始向低气味、挥发性有机化合物含量低的方向发展,尽可能地满足当前人们对于室内装修的需求,为人们的健康生活提供安全质量保障。

当前对于内墙乳胶漆挥发性有机化合物含量的要求大概限制在10克每升以下,这也是当前国家制定绿色产品要求的最低标准。

传统的内墙乳胶漆在挥发性有机化合物含量方面上明显超标,而且还伴随着其他有毒气体的存在。

因为传统内墙乳胶漆所使用的防冻剂大多数都属于挥发性有机化合物,再添加了防冻剂之后内墙乳胶漆,传统内墙乳胶漆自身的挥发性有机化合物含量也会超标,严重地影响了内墙乳胶漆的推广应用。

因此,当前大多数新型的内墙乳胶漆在制备的过程中一般都不添加相应的防冻剂,主要通过调节乳化剂、后交联剂等方式来制备出零防冻剂内墙乳胶漆用乳液,并且要保证内墙乳胶漆自身拥有一定的冻融稳定性,符合当前国家制定的绿色环保标准。

一、实验研究(一)试剂与仪器本次实验研究所使用到的试剂主要以去离子水、苯乙烯、丙烯酸丁酯、丙烯酸、甲烯酸羟乙酯、阴离子乳化剂、非离子型乳化剂、过硫酸钠、氢氧化钠等等,同时要确定试剂自身是否属于挥发性有机化合物,如果存在挥发性有机化合物应该采用相应的反应去消除挥发性有机化合物的存在。

低VOC含量丙烯酸酯乳液聚合物合成方法研究

氨水(25 %) 交联剂 S 乳化剂组合物 A

西陇化工股份公司 自制 自制

工业级

乳化剂组合物 B 乳化剂组合物 C 乳化剂组合物 D

自制 自制 自制

去离子水

自制

注:乳化剂组合物 A-D 分别在实验室配置,是一定比例的阴离子和非离子 乳化剂的混合物。

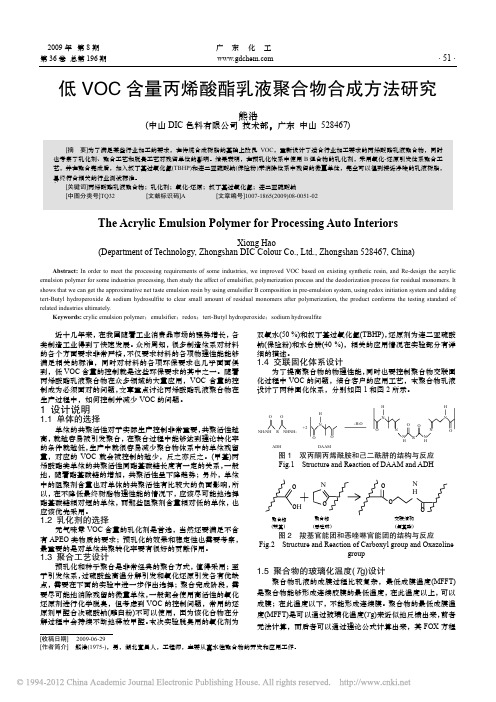

2.2 树脂的合成

高温引发体系:反应温度 75~80 ℃; 氧化还原引发体系:反应温度 42~60 ℃。 如图 3 所示。

2 实验部分

2.1 实验原料

表 1 聚合用原材料

Tab.1 List of polymer raw materials

原材料名称

生产厂家

等级

丙烯酸丁酯(BA) 甲基丙烯酸甲酯(MMA)

德国巴斯夫 日本三菱

工业级 工业级

甲基丙烯酸(MAA) 双丙酮丙烯酰胺(DAAM)

己二酰肼(ADH)

日本触媒 日本协和发酵 日本协和发酵

[中图分类号]TQ32

[文献标识码]A

[文章编号]1007-1865(2009)08-0051-02

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低VOC纯丙乳液及乳胶涂料的合成与配制孙志娟,张心亚,黄洪,黎永津,陈焕钦(华南理工大学化工研究所,广东广州510640)0前言涂料中挥发性有机化合物(VOC)会造成光化学污染和臭氧层破坏,对自然环境和人类健康都产生不利影响。

为保护生态环境和人类的可持续发展,生产无污染、“绿色”涂料已成为乳胶涂料发展的一个重要趋势,而低VOC乳胶涂料作为新型涂料品种之一,已成为未来涂料发展的重中之重[1-2]。

一般来说,低VOC是指VOC含量低于30g/L的涂料产品[3]。

对于乳胶涂料而言,其VOC主要来源于两个方面[4-5],一是乳液中未反应完全的残余单体;二是配制乳胶涂料的过程中为了改善涂料的综合性能而添加的一些有机溶剂和助剂,如用于改善成膜性能的成膜助剂(醇酯-12)和主要赋予涂料耐冻融稳定性的二元醇类等VOC物质。

本实验以纯丙乳液为成膜物质,在配制低VOC乳胶涂料时,一方面通过调整聚合工艺及其参数来提高单体的转化率,使乳液中的残余单体量降到最低值,且合成的乳液具有较高玻璃化温度(Tg),可提高涂膜的硬度、耐擦洗性和耐沾污性;另一方面,在配制涂料的过程中选用不含VOC的高效水性助剂可使涂料中VOC的含量降至0.3g/L,且在不添加成膜助剂和防冻剂时涂料也具有较好的低温成膜性和冻融稳定性,符合低VOC涂料的指标,作为内墙建筑涂料有着广泛的应用前景。

1实验部分1.1乳液合成用原料甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、甲基丙烯酸(MAA)、甲基丙烯酸羟丙酯(HPMA),美国康普顿公司,工业级;阴离子型乳化剂[十二烷基苯磺酸钠(SDBS)]、非离子型乳化剂(OP-10)、过硫酸钾(KPS),国产,工业级。

1.2合成乳液的配方(见表1)表1合成乳液的实验配方摘要:采用种子乳液聚合工艺合成纯丙乳液,并以其为成膜物质配制低VOC乳胶涂料。

实验结果表明,选用种子乳液聚合工艺合成的乳液粒径小,分布均匀,且具有很好的低温成膜性和冻融稳定性;引入功能性单体甲基丙烯酸羟丙酯(HPMA)可提高涂膜的硬度和耐擦洗性能。

此外,在配制乳胶涂料时,不添加成膜助剂和防冻剂,选用不含VOC的高效助剂,制得的涂料VOC含量仅为0.3g/L,且具有优异的综合性能,符合低VOC乳胶涂料的要求。

关键词:低VOC;纯丙乳液;乳胶涂料;助剂中图分类号:TQ331.4;TU56+1.61文献标识码:A文章编号:1001-702X(2006)05-0036-04Abstract:Acrylateemulsionwassynthesizedbyseededemulsionpolymerization,anditwastakenasfilmformingmattertopreparelatexcoatingwithlowVOC.Theresultofexperimentsshowsthatthetechniqueofseededemulsionpolymerizationcansynthesizeemulsionwithsmallparticlediameterandhomogeneousdistribution[moreover,theemulsioncanformgoodfilmatlowtemperatureandhasoutstandingfreeze-thawresistance[addinghydroxyl-propylmethacrylate(HPMA)asafunctionalmonomercanimprovethehardnessandscrubresistanceoffilm.Furthermore,thefilmformingagentandantifreezeareavoidedandhigheffectiveadditiveswithoutVOCareselectedtopreparethelatexcoatingwithonly0.3g/LcontentofVOC,andithasexcellentallroundperformanceinconformitytotherequirementoflowVOClatexcoating.Keywords:lowVOC;acrylateemulsion;latexcoating;additive原料MMAKPSBAOP-10配比100~1100.8~1.570~802.0~3.0原料MAASDBSHPMAH2O配比5~103.0~4.05~10180~200收稿日期:2005-10-20作者简介:孙志娟,女,1980年生,安徽桐城人,博士研究生。

全国中文核心期刊1.3乳液的合成方法将装有冷凝管、搅拌器、滴加装置和温度计的四口烧瓶放置在恒温水浴锅中,加入一定量的乳化剂和去离子水加热至80℃,在搅拌下分散并使体系乳化充分。

先滴加一定量的引发剂和混合单体制备种子乳液,恒温下充分反应一段时间,制备成的种子乳液呈蓝色荧光。

接着同时滴加剩余引发剂和混合单体,控制滴加速度,在4h内均匀滴加完毕。

然后升温至90℃继续反应约1h,使反应进行完全,冷却至室温,用氨水调节其pH值为7~8后出料。

1.4性能测试与表征VOC含量:以德国蓝天使(授予环境标志的基本标准—低挥发性有机化合物墙体涂料)的要求按DIN55649进行检测,此标准适用于检测VOC含量小于0.1%的涂料。

示差扫描量热(DSC)分析:采用DSC204C示差扫描量热仪,德国NETZSCH公司制造,起始温度-30℃,终止温度为100℃,升温速率20℃/min,氮气气氛,测试涂膜的玻璃化温度(Tg)。

耐冻融性、耐碱性和耐擦洗性:分别参照GB/T9268—1988、GB/T9265—1988和GB/T9266—1988进行测试。

乳液聚合的稳定性:用凝聚率mc表示,按mc=凝聚物质量Wc/单体的总质量Wm,计算得到。

乳液最低成膜温度(MFT):采用QMB型最低成膜温度测定仪,天津市森日达试验设备有限公司制造,依据GB/T9268—1988进行测定,测量范围为(-5~+50)℃。

粒径及其分布:采用英国Honrywell公司的MicrotraceU-PA150型粒度仪进行测定,操作温度为25℃。

2影响乳液性能的主要因素分析2.1聚合工艺对乳液性能的影响近年来,乳液聚合技术取得了快速发展,特别是预乳化、种子乳液聚合及核/壳乳液聚合倍受人们关注[6]。

预乳化工艺是指先将单体乳化成乳化液,然后加入反应器中在引发剂的引发条件下进行聚合反应;种子乳液聚合则是先制备一定量的种子乳液,再以其为核心继续进行聚合反应;核/壳乳液聚合是在种子乳液聚合的基础上发展起来的,就是首先用乳液聚合法将成核单体合成种子乳液,然后按一定方式将第二单体加入到种子乳液中聚合,最后制得具有核/壳结构的聚合物乳液。

本实验采用此3种不同工艺来合成丙烯酸酯乳液,并比较它们对乳液聚合的稳定性和乳液性能的影响,结果如表2所示。

由表2可看出,预乳化工艺的凝聚率最小,这是由于单体和乳化剂在反应前进行预乳化后,乳化剂得到了均匀分配,在反应过程中,单体珠滴不再从周围吸附乳化剂,故可使反应体系稳定,几乎无凝胶出现。

但由于预乳化工艺中乳化剂不是在反应开始时一次性加入,而是随乳化液慢慢带入,这样在反应开始时所生成的乳胶粒数目较少,从而导致了乳液粒径的增大,且反应过程中乳化剂的存在有可能会生成部分新的乳胶粒,使乳液的粒径分布变宽。

表2聚合工艺对乳液性能的影响采用核/壳乳液聚合时,先是由MMA和MAA(核单体)合成种子乳液,再滴加BA和HPMA(壳单体)进行聚合反应,期望得到硬核/软壳结构的乳液,但在实验中发现反应聚合过程不稳定,很容易出现凝胶现象,凝聚率达10%。

这种情况的发生有可能是由于MMA和MAA的亲水性比BA[7]强,更趋于水相而向壳层渗透,同时后期滴加的BA和HPMA也会进入核层,而不是仅在核层表面进行共聚,这样就难以生成所设计的硬核(MMA)/软壳(BA)结构,而是有可能生成了不规则的三明治形、草莓形、海岛形等多种形态[8],甚至有可能进行了反相聚合生成了软核(BA)/硬壳(MMA)结构,这些复杂的粒子形态导致了乳液聚合的不稳定。

此外,通过核/壳乳液聚合得到的乳液不能通过冻融性测试,这有可能是核/壳乳液聚合所得到的乳液粒子结构不稳定,在低温冷冻后被破坏而不能复原。

采用种子乳液聚合所得到的乳液外观好,粒径最小且分布均匀。

这是因为在种子乳液聚合时,在种子生成阶段乳胶粒子数目多,生成的种子乳液粒径很小,在后期反应阶段控制单体和引发剂的滴加速度,使反应体系处在“饥饿态”或“半饥饿态”[9],可有效地控制乳胶粒的粒径大小及其分布。

此外,在相同的实验配方时,即按表1配方所设计的单体配比,根据Fox公式可估算出乳液的Tg为15℃左右,在此情况下3种聚合工艺所得乳液的MFT如表2所示。

从表2可发现核/壳乳液聚合所得乳液的MFT最大,这是由于硬单体MMA趋于壳层而导致成膜时需要较高的温度来使其粒子变形;种子乳液聚合所得乳液的MFT为5℃,且其耐冻融性好,在涂料配制时不需加入成膜助剂和防冻剂,涂料就具有较好的低温成膜性和耐冻融性。

故本实验选择种子乳液聚合工艺,所合成的乳液是配制低VOC乳胶涂料的优选成膜物质。

2.2功能性单体对乳液性能的影响在配制低VOC乳胶涂料时,涂膜既需具有良好的力学聚合工艺外观凝聚率/%粒径/nm耐冻融性MFT/℃预乳化工艺混白色1260通过11核/壳乳液聚合白色10400不通过26种子乳液聚合乳白色带蓝色荧光2110通过5孙志娟,等:低VOC纯丙乳液及乳胶涂料的合成与配制性能和耐沾污性,同时也需使聚合物的MFT较低以保证其在低温时具有很好的成膜性,故实验中引入HPMA作功能性单体,可提供交联性功能团,从而提高乳液的硬度和耐擦洗性等力学性能。

实验结果如图1和图2所示。

图1HPMA用量对硬度的影响图2HPMA用量对耐擦洗性能的影响由图1和图2可看出,随着HPMA含量的增加,涂膜的硬度和耐擦洗性能都呈增加趋势。

在图1中,当HPMA用量由0.01%(与单体的质量百分比,下同)增至0.05%时,硬度由0.3增至0.7,有了显著提高;HPMA用量继续增加时,曲线变化已趋缓和,表明此时增加HPMA用量对提高硬度的效果已不明显。

在图2中,曲线的变化趋势与图1相似,当HPMA用量小于0.07%时,耐擦洗性显著增加,由2500次增加到5800次,在此之后仍有增加趋势但趋于平缓。

此外,由于HPMA中含有亲水性的羟基团,若引入量过多会导致涂膜的耐水性和耐碱性的降低,综合考虑这些因素,选择HPMA的最佳含量为0.07%。

3乳胶涂料的配制及性能在低VOC乳胶涂料的配制过程中,要保证涂料具有良好的低温成膜性和冻融稳定性,且需使涂膜具有优异的耐擦洗性等力学性能,这就要调整一个合适的颜料体积浓度(PVC)[10],选用吸油值低的颜料,避免使用超细的填料以改善涂膜的物理性能。