液压缸试验台计算机控制型式试验台论文

工程液压缸试验台的研制

工程液压缸试验台的研制大连理工大学 姜秀萍 关松林大连组合机床研究所 刘其云 杜树兴 摘要 为提高工程机械上使用的液压缸的质量而专门研制了一种试验台。

文中介绍了该试验台支撑平台的结构和试验台液压系统的工作原理。

关键词:液压缸 试验台1 前言在推土机、装载机等工程机械上大量使用液压缸。

每台机械上大致有三种结构不同的六个液压缸,液压缸性能的好坏直接影响这些机械的使用。

为了提高产品的可靠性,增强其竞争能力,整机的性能越来越受到重视。

为保证整机的质量,作为表征整机性能的执行元件——液压缸的质量尤其重要。

为此,我们为鞍山第一工程机械有限公司研制了一台大型试验台,用于推土机、装载机等七个系列二十一种不同结构型式的液压缸的试验。

该试验台按照“JB/ZQ 3774-86”工程机械液压缸检验规则的要求设计。

可进行无负荷试验、耐压试验及内泄漏试验。

试验台备有冷却、加热装置,可实现油温控制。

试验台拆装试件方便,通用性强。

试验台液压系统原理如图1所示。

2 机械支撑平台的设计被试液压缸是安装在机械平台上的。

由于被试液压缸在结构上有:带轴套耳环式、球铰耳环式、中间耳轴式三种不同的安装型式,有效行程由不足1.0m 到1.2m ,缸内径由 90m m 到 200mm 不等,所以对支撑平台结构提出严格的要求。

2.1 对支撑平台结构上的要求上,并保证机械部件性能不影响被试液压缸实际性能,使测试结果具有客观可信性。

(2)对于不同行程的液压缸,不仅能可靠地装到试验平台上,而且能完成预定的试验项目。

(3)安装时,保证各种不同直径的液压缸都能与加载油缸同心。

(4)使各种结构液压缸装拆方便、更换灵活,减轻操作者的劳动强度。

总之,支撑平台在纵向上能使液压缸的安装位置可调,以满足各种不同行程的要求;在垂直和水平面上要满足同心的要求。

2.2 支撑平台结构设计采用的技术方案(1)采用方键加楔形镶条定位,使得定位可靠,装拆方便。

选用优质液压缸作为加载缸。

液压缸性能测试试验台的开发与应用_孙政

收稿日期:2005-10-25作者简介:孙 政(1964-),男,安徽太和人,实验师,工程硕士,2005年毕业于西安建筑科技大学,主要从事实验教学研究和教学管理工作。

液压缸性能测试试验台的开发与应用孙 政1,史俊青2(11徐州建筑学院,江苏徐州 221008;21中国矿业大学,江苏徐州 221008)摘 要:试验台是液压缸产品质量监控的保障,文章介绍了液压性能测试台的组成、原理和特点。

通过测试数据和曲线的分析,可判断液压缸的结构方案的合理性,确定液压缸最佳工作范围,验证产品的性能稳定性和可靠性,消除潜在质量问题,进一步提高产品质量,同时对液压缸产品的基础研究具有一定的意义。

关键词:液压缸;测试;试验台中图分类号:TD4 文献标识码:B 文章编号:1671-0959(2006)03-0070-02液压缸是液压系统的重要组成部分,可分为推力液压缸(单作用液压缸,双作用液压缸,组合液压缸)、摆动液压缸(单叶片摆动液压缸,双叶片摆动液压缸)。

因其结构简单,工作可靠,在现代化机械系统中得到了更为广泛的应用。

目前,液压缸生产厂家较多,为了使液压缸的性能和质量既能满足生产的需求又能达到标准规定的指标要求,与液压元件厂合作,依据G B/T 15622-1995标准,开发研制了测试液压缸性能的试验台。

1 试验台的组成及工作原理111 液压系统液压系统由六组电机泵组、四组插装阀组、被试液压缸、对顶加载缸、侧向力减压回路、滤油器、蓄能器、加热及冷却装置等部分组成,见图1。

二组电机泵组D 1、D 2可通过主阀组向被试缸提供油液,主阀组由换向阀、插装阀、压力比例调节阀和背压阀图1 液压缸试验台系统原理图70研究探讨 煤 炭 工程 2006年第3期组成。

换向阀作为插装阀的先导阀来控制被试缸的运动方向和停止。

四组电机泵组D3、D4、D5、D6可通过加载阀组向加载缸提供油液。

加载阀组由四个插装阀组成的桥式整流回路、压力比例调节阀、流量阀组成。

毕业设计(论文)-液压试验台节流阀检测系统应用与研究(全套图纸三维)

陕西国防工业职业技术学院毕业设计(论文)题目液压试验台节流阀检测系统应用与研究系别机械工程系专业机械设计制造及其自动化学生姓名学号年级级指导教师二年月日摘要液压系统目前已经广泛应用于部队武器装备、民用设备、航空航天等领域中,液压系统的故障机理分析、状态监测与故障诊断技术也日趋成熟。

但是,对液压系统分析、监测与诊断技术需要到工程实践中进行可靠性检验,一般检验周期长,成本高。

多功能液压实验台能模拟液压系统常见故障,加速设备运行,缩短检验周期,降低成本,缩短诊断理论、技术到工程应用转化时间。

下面经实验,多功能实验台运行可靠、稳定,能全面模拟液压系统、液压元件特别是液压泵、液压缸、节流阀,溢流阀等等元件的故障,并可运用嵌入在实验台中多种传感器实现多源信息采集,能有效地为液压系统的状态监测与故障关键词:液压试验台液压元件节流阀检测全套图纸,加153893706目录1绪论 (4)1.1液压传动在机械行业中的应用 (5)1.2液压试验台的基本组成 (6)1.3 液压试验台的特点 (8)1.4液压传动技术的发展及应用 (9)2液压试验台节流阀检测系统的设计 (12)2.1 液压试验台节流阀检测系统的具体设计 (14)2.1.1 检测系统的目的 (16)2.1.2 节流阀功能测试回路图的确定 (20)2.1.3 节流阀压力、流量测试的一般步骤 (20)2.2 液压液的选择 (21)2.3 电机、液压元件及附件的选择及设计 (22)2.4液压集成块的结构设计 (22)2.4.1通用集成块组的结构 (23)2.4.2集成块的特点 (23)2.4.3液压集成块及其设计 (24)2.4.4集成块设计步骤 (24)3测量系统的设计 (26)3.1正确测量的测量条件和测量方法 (27)3.2 转速转矩传感器的选择 (28)3.3测量仪表的选择 (30)3.3.1流量计的选择 (24)3.3.2真空表的选择 (25)3.3.3压力表的选择 (27)结论 (28)参考文献 (29)致谢 (30)1绪论1.1 液压传动在机械行业中的应用液压传动在实际生产中的应用有一下几部分:磨床、铣床、刨床、拉床、压力机、自动机床、组合机床、数控机床、加工中心等工程机械——挖掘机、装载机、推土机等。

多功能液压实验台设计

多功能液压实验台设计多功能液压实验台毕业设计论文摘要多功能液压实验台完全是根据各国对多功能液压实验台形式试验的标准设计制造的,该实验台能够实现常用液压元件的性能测试和液压传动基本实验回路实验。

本设计包括两部分:一是液压系统的功能原理设计(包括功能设计、组成元件设计和液压系统计算),二是液压系统的结构设计(主要是液压装置的设计)。

本实验台结构紧凑,节省空间;够实现完成给定的实验项目,实验操作简便,实验间切换方便灵活,各部件工作正常、稳定,无有泄漏现象;所有实验元件均为独立组件,可由学生自行设计、组装实验回路;系统的额定压力:6.3MPa;能够完成2种液压元件的性能测试,12个液压回路实验,即:液压泵的特性测试、溢流阀的特性测试;调压回路、减压回路、进油节流调速回路、采用行程阀的速度换接回路、调速阀串接的速度换接回路、调速阀并联的速度换接回路、采用顺序阀的顺序动作回路、采用压力继电器的顺序动作回路、采用三位换向阀的卸载回路、采用溢流阀的卸荷回路、用顺序阀的平衡回路、用液控单向阀的锁紧回路。

多功能液压实验台采用了行程阀和顺序阀实现快进与工进的换接,不仅简化了油路,而且使动作可靠,转换的位置精度也比较高。

由于工进速度比较低,采用布置灵活的电磁阀来实现两种工进速度的换接,可以得到足够的换接精度。

关键词:液压回路泵阀AbstractHydraulic multi-functional test-bed is in accordance with national test-bed for multi-function hydraulic form of the standard design and manufacture of test, the test commonly used to achieve the performance of hydraulic components and hydraulic test loop experiments the basic experiment. The design includes two parts: First, the principle of hydraulic system design (including functional design, component design and hydraulic system components), the second is the structural design of the hydraulic system (mainly the design of the hydraulic device).Compact structure of the test-bed to save space; enough to achieve the completion of the pilot project to set the experimental method is simple, convenient and flexible switch between experiments, the components of the work of a normal, stable, non-leakage phenomenon; all experimental components are independent components, can be students to design, assemble experimental circuit; system rated pressure: 6.3MPa; able to complete two kinds of performance testing of hydraulic components, hydraulic circuit 12 experiments,Namely: the characteristics of hydraulic pump testing, the characteristics of relief valve testing; regulator loop decompression loop speed control loop into the oil-savings, speed of adoption of trip-for-access valve circuit, the speed governor valve for next series loop speed control valve for the speed of parallel access circuit, the order of sequence valve action circuits, using the pressure of the order of the relay loop action, the use of three of the unloading valve circuit, the unloading relief valve of the circuit, with the order of circuit balance valve, pilot controlled check valve with the locking loop.Test-bed multi-function hydraulic valve using a trip valve and the order and work to achieve fast-forward into the next exchange, not only simplifies the circuit, but also action and reliable conversion of positional accuracy is high. As the work is relatively low speed, using a flexible arrangement of the solenoid valve to achieve the speed of the two-for-work into the next, can be sufficient accuracy for access.Key words:hydraulic circuit pump valve目录摘要 (I)Abstract (Ⅱ)目录 (III)1 液压技术概述 (1)1.1液压技术的应用和发展概况 (1)1.2液压传动的优缺点 (1)2液压系统方案设计 (3)2.1调压回路 (3)2.2减压回路 (3)2.3进油节流调速回路 (4)2.4采用行程阀的速度换接回路 (4)2.5调速阀串接的速度换接回路 (4)2.6调速阀并联的速度换接回路 (4)2.7 采用顺序阀的顺序动作回路 (5)2.8采用压力继电器的顺序动作回路 (5)2.9采用三位换向阀的卸载回路 (6)2.10采用溢流阀的卸载回路 (6)2.11用顺序阀的平衡回路 (7)2.12用液控单向阀的锁紧回路 (8)3 液压泵概述 (9)4 直动型溢流阀概述 (10)5 液压系统的参数计算 (11)5.1液压缸参数计算 (11)5.2液压泵的参数计算 (12)5.3电动机的选择 (12)6 液压元件的选择 (14)6.1液压阀的选择 (14)6.2油管的选择 (16)6.3油箱的确定 (16)6.4 液压阀配置形式的选择 (18)6.5泵-电机装置的选择 (19)结论 (20)致谢 (21)参考文献 (22)附录 (23)1 液压技术概述1.1液压技术的应用和发展概况液压与气压传动相对于机械传动来说是一门新兴技术。

毕业设计_液压缸试验台设计

第 4 页 共 39 页

6.4 供油泵出口处溢流阀的选择 ........................................28 6.5 补油泵出口处溢流阀的选择 ........................................28 6.6 单向阀的选择 ....................................................29 6.7 三位四通换向阀的选择 ............................................29 6.8 单向节流阀的选择 ................................................29 6.9 背压阀的选择 ....................................................29 6.10 管道的选择 .....................................................29 6.11 确定油箱容量 ...................................................30 6.12 滤油器的选择 ...................................................32 6.13 液压油的选择 ...................................................32 7.液压系统性能验算 .....................................................33 8.液压系统的安装、调试及使用与维护 .....................................34 8.1 液压系统调度前的准备工作 ........................................34 8.2 液压系统跳调度骤 ................................................34 8.2.1 调试前的检查 ..................................................34 8.2.2 启动液压泵 ....................................................34 8.2.3 系统排气 ......................................................34 8.2.4 系统耐压试验 ..................................................34 8.2.5 空载调试 ......................................................35 8.2.6 负载试车 ......................................................35 8.3 液压系统的验收 ..................................................35 8.4 液压系统的维护及检修 ............................................35 结语 ...................................................................36 致谢 ...................................................................38 参考文献................................................................39

液压缸性能测试试验台的研究

· ! !!"

液

压

液压缸性能测试试验台的研究

液

力

中国矿业大学 徐州建筑学院 徐工集团

史俊青 孙政 程艳

王连洪 徐东升

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"

摘 要: 液压缸是工程机械产品的重要部件之一, 液压缸测试试验台是进行液压缸产品质量检测的必要设备,

液 压 液 力

1、4. 端部台架 2. 固定销 3. 中间台架 5. 加载变幅液压缸 6. 电阻应变拉力传感器 7. 侧 向 力 加 载 液 压 缸 组 8. 加 载 导 向 小 车 9. 底 架 10. 台 架 连 接 板 11. 被 试 变 幅 液 压 缸 12. 直线滚动导轨幅

图 4 变幅类液压试验台架结构组成

是液压缸质量监控的保障。介绍了液压缸性能试验台的系统组成、原理和特点, 给出了台架结构, 控制系统框图。

!!"

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"

关键词: 液压缸 性能测试 试验台

液压缸是液压系统的重要组成部分, 它能将液 压能转变为直线往复运动的机械能。因其结构简 单, 工作可靠, 在机械系统中得到了广泛应用。目 前, 液压缸生产厂家较多, 液压缸的性能和质量一 方面要能满足主机的要求, 同时又要能达到液压缸 本身的标准指标, 我们与液压元件厂合作, 依据 GB/T15622- 1995 标准, 开发研制了液压缸性能测 试试验台。

( 4) 可实现人机对话输出液压油温度和泄漏量

用, 在施加侧向力时承受侧向力。支腿类液压缸试 数据;

液压缸综合性能试验台测控系统总体设计

业要求的侧向为试验 ,检验液压缸在侧 向负载下的运行稳定性和可靠性。具

体 的试 验项 目和 试验 方 法 如下所 示 。 ( 1 )试 运行 :确保 被 试缸 在 无负 载 工况 下起 动 ,在 全行 程 范围 内往 复运

行数次 ,完全排 出液压缸内残留的空气 。

( 2 )起 动皮 力 试验 :试运 行 后 ,在无 负 载条 件下 ,逐步 升 高被 试缸 无杆

方案 。 2液压 缸综 合 性能 试验 台组成 及工 作分 析

液 压 缸 综 合性 能 试 验 台 ( 以下 简称 液 压 缸 试验 台 )为对 象 ,对 其 测 控系 统 的硬 、软 件进 行 设 计 与研 发 ,液 压化 试 验 台 结构 主 要 由试 验 台架 、液压 系

统和 测 控系 统 H部 分组 成 。

( 1 )试 验 台架 。试 验 台架 部 分主 要 由机 架 、被试 缸 、导 轨 、轴 向和 侧 向 加 载装 置 等 组 成 。其 中 ,机 架 采 用 整体 式 结 构 ,辅 w 合适 的 肋板 加 强 刚 度 ,

并通过有限元分析方法验证了机架的稳定性 ;轴 向和侧向加载装置用w模拟 被试缸运行过程 中所受 的负载 ,侧 向加载装置对被试缸耳环施加侧 向作用

拉

姆

罗

红

英

控制 :数据采集卡和传感器负责对压力 、位移 、速度等试验数据进行采集 ;

触摸 屏用 选 定 液压 缸 试 验 项 目 ,并 对 试验 参 数 进行 设 置 ,同时 对 试验 过 程 中 的 各项 参 数 和 系统 状 态 进 行实 时显 示 ;工 控 机 作 为上 位 机监 控 管理 平 台 ,实 现数 据 通信 、二 维 码生 成 、数 据处 理 、存储 及 分析 等 多项功 能 。

毕业设计---基于PLC控制的液压试验台设计

毕业设计---基于PLC控制的液压试验台设计毕业设计(论⽂)基于PLC控制的液压试验台设计⼆零⼀⼆年五⽉毕业设计(论⽂)任务书学⽣姓名专业班级指导教师⼯作单位机电⼯程系设计(论⽂)题⽬基于PLC控制的液压试验台设计设计(论⽂)主要内容:设计采⽤ PLC控制的节流调速回路性能试验台,设计要求:1 设计的试验台满⾜节流调速回路性能实验要求,符合经济实⽤原则;2 试验台应具有⾃动循环⼯作和⼿动调整功能;3 按试验规范的要求加载⼒应能调节与控制;4 实验数据采集和数据处理有较⾼精度。

要求完成的主要任务及其时间安排:1、根据液压试验台的功能要求,完成液压试验台的总体⽅案设计;2、完成液压试验台的液压传动系统原理图设计;3、完成试验台装配图设计;4、完成PLC控制系统⽅案设计;5、完成液压试验台控制系统电⽓原理图设计;6、编写毕业设计说明书;时间安排:第1-3周: 搜集资料并初步确定设计⽅案。

第4-6周:液压试验台控制回路及实验台的硬件选取。

第7-11周:液压试验台电⽓控制。

第12周:设计说明书撰写。

第13周:毕业答辩。

必读参考资料:1.容⼀鸣等编著.液压传动.北京:化学⼯业出版社,2009.82.液压元件型式试验技术指标 JB 2146—77(中国第⼀机械⼯业部部标准)3.液压设计⼿册.北京:机械⼯业出版社,2005.14.赵燕,周新建等编著.可编程控制器原理与应⽤.北京:北京⼤学出版社,2010.3指导教师签名:黄英教研室主任签名:毕业设计(论⽂)开题报告题⽬基于PLC控制的液压试验台设计⽬的及意义(含国内外的研究现状分析):液压传动技术是机械设计、机械制造和机电⼀体化等专业的⼀门重要的基础课程。

该课程的任务是使学⽣能够掌握液压的基础知识,掌握各种液压基本元件的结构特点、⼯作原理、应⽤场合和选⽤⽅法,掌握常⽤液压基本回路的作⽤、构成和适⽤场合,了解国内外先进液压技术成果在机械设备中的应⽤已成为⼯业机械,⼯程建筑机械及国防尖端产品不可缺少的重要技术。

计算机自动控制液压综合实验台的研制

计算机自动控制液压综合实验台的研制过去模式的液压试验台通常采取的是继电器监控,在具体实验过程中,学生需要严格遵循监控回路的电力设备需求,详细记录下操控电磁阀、调节液压阀、记录压力流向等信息数据,然而利用这种方式的同时会在搭建电力的过程中耗时过长而且很容易出现实验中的差错,导致整个实验效率相对滞后,同时手工制作的实验数据,往往会给最后实验造成数据上的差额。

而新型开发的自动控制液压综合实验通过使用计算机与PLC监控体制,可以更好的促进实验技术出精准结果,帮助实验的有序开展。

1 实验方案计算机自动控制液压综合实验台其具体实验设置包括了液压传动、电力控制体系和计算机监控系统共同构造而成的实验平台。

1.1 控制体系与液压传动构建模式就控制系统与液压传动共同构建模式而言,其具体是由两套实验设备共同建造而成的,其中具体涵盖了液压泵设备技术、电路压力表等,其中关于阀门的设备就包括了溢流阀、节流阀、单向阀、液控单向阀、调速阀、顺序阀、减压阀等。

同时通过双向作用的油缸、压力继电器,行程开关等为其提供后援支撑。

1.2 电气调控体系设计系统性的电气调控体系大体上包括了电机启停电路、自动化的手工控制转换电路、智能操作电子仪器等。

运用直流电源、比例阀来进行电路调节作用,同时放大电路系统,利用电磁转换来驱使电路正常运行,使用电路开关进行网络控制,而指示等的设置则是为了显示电路运行机制的,1.3 计算机检测系统整体上的计算机检测系统一共由五部分组合形成,其中具体包括了控制计算机、计算机显示器、电子打印机、模拟量采集模块以及继电器端子板块。

电子信号调节器和电路连接端子板块其具体效能是可以将电路压力、流量以及拉压力通过位移传感设施将输出的电流信号指示转变为电压信号,通过低通滤进行系统处理过后,经过USB数据处理系统将其转换为数字信息传输给计算机网络系统。

在限位开关信息转变后将其促动从而使得D1线路中断。

计算机网络系统传输DO 系统经过中间的继电器启动电磁转向后使其变化电力方向。

毕业设计论文-基于PLC控制的液压试验台设计

毕业设计论文-基于PLC控制的液压试验台设计学号1XXXXXXXXXX毕业设计论文基于PLC控制的液压台设计根据液压台的功能要求液压的方案设计2完成液压台的设计完成液压台电气图6编写毕业设计说明书时间安排第1-3周搜集资料并初步确定设计方案第4-6周液压试验台控制回路及实验台的硬件选取第7-11周液压试验台电气控制第12周设计说明书撰写第13周毕业答辩必读参考资料com北京化学工业出版社200982液压元件试验技术指标 JB 214677中国第一机械工业部部标准液压传动技术是机械设计机械制造和机电一体化等专业的一门重要的基础课程该课程的任务是使学生能够掌握液压的基础知识掌握各种液压基本元件的结构特点工作原理应用场合和选用方法掌握常用液压基本回路的作用构成和适用场合了解国内外先进液压技术成果在机械设备中的应用已成为工业机械工程建筑机械及国防尖端产品不可缺少的重要技术液压传动的应用深入各个领域国外生产的95的工业机械90的数控加工中心95以上的自动化生产线都采用了液压传动技术在工业发达国家由电液伺服阀电液比例阀以及配用的专用电子控制器和相应的液压元件组合集成电流伺服比例控制系统的相互支撑发展已综合形成液压工程技术它的应用与发展被认为是衡量一个国家工业水平和现代工业发展立玉的重要标志是液压工工业又一个新的技术热点和增长点在我国同样有一大批主机产品的发展需要应用该项技术因此将其列为促进我国液压工业发展的关键技术之一随着应用了电子技术计算及技术信息技术自动控制技术及新工艺新材料的发展和应用液压传动技术也在不断创新液压传动技术已成为工业机械工程建筑机械及国防尖端产品不可缺少的重要技术而其向自动化高精度高效率高速化高功率小型化轻量化方向发展是不断提高它与电传动机械传动竞争能力的关键本文从液压现场总线技术自动化控制软件技术水压元件及系统液压节能技术等方面介绍液压传动技术发展动态使机械专业的学生在掌握液压传动基本知识的更准确形象地深入了解掌握元件的结构回路的控制原理等掌握PLC可编程序控制的功能控制原理及编程技巧等电控系统方框图最后设计出实验台的外形结构以及各个液压元件和电器元件的布置在三维软件中装配完成对实验台的外形设计3.进度安排1.搜集资料并初步确定设计方案1-3周2.按照要求设计液压回路选择回路的元器4-6周3 根据设计要求选择PLC型号完成PLC的硬件和软件设计7-9周4指导教师签名年月日注 1 开题报告应根据教师下发的毕业设计论文任务书在教师的指导下由学生独立撰写在毕业设计开始后三周内完成2.设计的目的及意义至少800字基本内容和技术方案至少400字3.指导教师意见应从选题的理论或实际价值出发阐述学生利用的知识原理建立的模型正确与否学生的论证充分否学生能否完成课题达到预期的目标郑重声明本人郑重声明所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果除了文中特别加以标注引用的内容外本论文不包括任何其他个人或集体已经发表或撰写的成果作品本人完全意识到本声明的法律后果由本人承担本人签名日期目录摘要1Abstract 21 绪论311 液压传动的发展概况 312 PLC发展概况 313 课题研究的意义 42 液压系统设计 521总体方案概述 522液压缸设计 5com压缸设计 5com压缸设计7com流量计算823系统回路设计8com本回路8com本方案9com统图设计924 液压元件的选择11com的选择11com的选择11com的选择1225 液压辅件的计算与选择 12 com寸的确定12com量的确定13com 液压介质的选取13com统辅件的选择1426 液压系统性能验算14com 验算回路中的压力损失14 com统发热升温计算1527 液压装置整体设计16com 液压系统总体布局16com 液压阀的配置 16com的设计173 PLC控制系统设计1831总体方案设计1832 PLC控制系统的硬件设计18com PLC型号的选择18com PLC外围电路设计 20com选择21com 控制面板设计 2133 PLC控制系统程序设计22com 程序初始化22com 加载子程序23com反转254 数据采集系统2641 基于VB60数据采集系统设计概述2642 VB60串行通信控件2643 数据库设计26com的建立26comDO数据控制项2744 计算机与PLC通信2845 实验数据采集系统29结束语32参考文献33 附录34致谢49摘要现代液压技术集传动控制和检测于一体逐步向数字化和自动化方向发展这就要求液压教学能够同步于现代控制技术的发展液压教学试验台的研究和发是达成这一目的的重要方法论文将模块化设计方法现代化控制理论和方法运用于液压教学试验台的研究与开发对液压教学实验台的功能与结构液压教学试验台的控制方案和基于PLC的液压教学试验台控制系统的进行了研究设计了基于PLC的液压教学试验台控制系统编制了液压教学实验台的控制系统程序包含进油节流调速回油节流调速旁路节流调速调速阀进油节流调速回路的速度-负载特性四个实验节流调速回路性能实验是学生学习液压回路的重要实验节流调速回路试验台是重要的教学试验台传统的节流调速回路试验台精度较低不能对数据进行自动采集而本论文设计的试验台具有电脑数据采集功能关键词液压试验台可编程控制器控制系统数据采集AbstractModem hydraulic technology is an integration of transmissioncontrolexamination and computerwhich requires teaching on hydraulic should be in step with the up-to-date control technology.The teaching experiment and development of experiment device on hydraulic are one of the main methods to realize it.This paper study and develop on hydraulic teaching test-bed based on the modularize design methodmodernize control theory and technique.Lucubrate on the function and structurecontrol schemeandcontrol system on PLC of hydraulic experiment test-bed.edit the control program of the hydraulic teaching test-bedThrottling control circuit performance is an important test for student so the important test speed loop is important as wellBut the traditional throttling control circuit loops has low precision and it cannot conduct data acquisition So we should design one that the test data can be collectedKey Words Hydraulic test stand PLCControl System Data acquisition1 绪论液压传动技术是机械设计机械制造和机电一体化等专业的一门重要的基础课程该课程的任务是使学生能够掌握液压的基础知识掌握各种液压基本元件的结构特点工作原理应用场合和选用方法掌握常用液压基本回路的作用构成和适用场合了解国内外先进液压技术成果在机械设备中的应用已成为工业机械工程建筑机械及国防尖端产品不可缺少的重要技术液压传动的应用深入各个领域国外生产的95的工业机械90的数控加工中心95以上的自动化生产线都采用了液压传动技术目前液压元件不断出现液压技术的逻辑设计优化设计计算机辅助设计和数字仿真也逐渐研究并应用总之液压技术这一领域的范围比较广泛设计的问题较多理论基础较深液压传动以运动传递平稳均匀调速范围广传递扭矩大易于实现自动化越来越广泛地被用在机床的调速系统中机床的主运动进给运动对速度有很高的要求在机床液压系统中调速回路占有相当重要的地位它的工作性能的优劣对系统有着决定性的影响其中节流调速回路是很重要的调速回路他通过改变节流口的大小来控制流量则调速范围大但节流引起能量损失大效率低易引起油液发热另外节流调速回路是液压系统基本回路是液压教学的重难点因此设计一个液压试验台是十分必要的但是现有的教学用液压试验台大多都需要手动操作但是如果能设计出可以用自动循环功能而且采用微机测控采集数据试验台用于液压教学实验则更为方便直观可靠11 液压传动的发展概况液压传动是根据 17 世纪帕斯卡提出的液体静压力传动原理而发展起来的一门新兴技术1795 年英国约瑟夫布拉曼 Joseph Braman1749-1814 在伦敦用水作为工作介质以水压机的形式将其应用于工业上诞生了世界上第一台水压机1905年将工作介质水改为油又进一步得到改善第一次世界大战 1914-1918 后液压传动广泛应用特别是 1920 年以后发展更为迅速液压元件大约在19世纪末20世纪初20年间才开始进入正规的工业生产阶段1925年维克斯 FVikers 发明了压力平衡式叶片泵为近代液压元件工业或液压传动的逐步建立奠定了基础20 世纪初康斯坦丁斯克对能量波动传递所进行的理论及实际研究1910 年对液力传动液力联轴节液力变矩器等方面的贡献使这两方面领域得到了发展第二次世界大战 1941-1945 期间在美国机床中有 30应用了液压传动应该指出日本液压传动的发展较欧美等国家晚了近20多年在1955年前后日本迅速发展液压传动1956 年成立了液压工业会近20~30年间日本液压传动发展之快居世界领先地位液压技术主要是由武器装备对高质量控制装置的需要而发展起来的随着控制理论的出现和控制系统的发展液压技术与电子技术的结合日臻完善电液控制系统具有高响应高精度高功率-质量比和大功率的特点从而广泛运用于武器和各工业部门及技术领域12 PLC发展概况PLC自问世以来经过40多年的发展在美德日等工业发达国家已成为重要的产业之一世界总销售额不断上升生产厂家不断涌现品种不断翻新产量产值大幅度上升而价格则不断下降目前世界上有200多个厂家生产PLC较有名的美国AB 通用电气莫迪康公司日本三菱富士欧姆龙松下电工等德国西门子公司法国TE 施耐德公司韩国三星LG公司等PLC由整体结构向小型模块化结构发展增加了配置的灵活性降低了成本PLC 在闭环过程控制中应用日益广泛不断加强通讯功能新器件和模块不断推出高档的PLC除了主要采用CPU以提高处理速度外还有带处理器的EPROM或RAM的智能IO模块高速计数模块远程IO模块等专用化模块编程工具丰富多样功能不断提高编程语言趋向标准化有各种简单或复杂的编程器及编程软件采用梯形图功能图语句表等编程语言亦有高档的PLC指令系统我国的PLC产品的研制和生产经历了三个阶段顺序控制器8位处理器为主的工业控制器8位微处理器为主的可编程序控制器1985以后在对外开放政策的推动下国外PLC产品大量进入我国市场一部分随成套设备进口如宝钢一二期工程就引进了500多套还有咸阳显象管厂秦皇岛煤码头汽车厂等现在PLC在国内的各行各业也有了极大的应用技术含量也越来越高13 课题研究的意义传统的液压教学实验台已经不能满足液压技术的实验现代液压实验台的发展趋势随着科学技术和现代工业的飞速发展对液压教学提出了更高的要求要求液压教学实验能够形象直观学生能够参与其中随着可编程控制器的技术的发展将其代替顺序控制器作为液压实验台控制系统的核心并且能满足日益复杂的液压实验系统的控制要求而且作为教学实验装备使机械专业的学生在掌握液压传动基本知识的同时也能够更准确形象地深入了解掌握液压元件的结构液压回路的控制原理等原来的控制方式因为电气元件较多节点多逻辑布线复杂对应关系复杂所以操作不便故障率高运行的可靠性和灵敏性差扩展性差检修不方便在实验方法上采用现代的PLC控制在实验手段上采用计算机辅助测试学生可以根据液压系统的传动要求通过接近开关电磁铁等线路联接在实验过程中观察油路的变化得出所要测基于PLC的液压实验台系统的研制与开发设计的实验台不仅能进行液压方面的实验还可以进行有关PLC的实验使PLC 实验更加直观掌握PLC可编程序控制的功能控制原理及编程技巧等有利于培养学生在机电液综合控制等方面的综合能力本设计采用的三菱的FX2N系列PLC它吸取了整体式和模块式PLC的优点各单元采取叠装式连接具有较高的性价比同时他也是在目前市场上具有广泛影响的主流机型2 液压系统设计21总体方案概述本实验是分析各种节流调速回路的速度-负载特性即工作液压缸的运动速度随着负载变化的特性在速度-负载特性曲线上某处的斜率越小速度刚度越大机械特性就赢执行元件受负载变化的影响就越小这是调速回路的机械特性调速时为了满足执行元件对工作速度的要求是液压系统的核心问题实验要求速度不易过快或者过慢要求适于测量和观察选定最大载荷为20KN速度范围0005ms~004ms 试验台各个液压元件分置在试验台的试验面板上给学生提供直观的试验视觉试验中选择液压缸作为液压系统的执行元件它将液体的压力能转化成机械能用来实现直线往复运动对于液压缸的加载也选用液压缸来完成液压回路采取将基本的调速回路进行结合的方式将基本的液压回路通过优化组合成因为需要采用电气控制所选择的液压阀应该在适用于液压系统的同时适用于电气控制在液压回路的设计中应该考虑到系统压力的稳定负载的连续变化这样选择进油节流调速回路旁路节流调速回路回油节流调速回路以及速度阀进油调速回路并且将它们有机的结合在一起可以形成本实验的主液压回路加载回路的设计中也应该考虑系统的压力变化范围以及调整压力变化的方式可以选用比例溢流阀来控制加载回路的压力从而控制载荷的大小测量不同回路的速度-负载特性在主回路和加载回路中还应该考虑到液压泵的卸荷可以采用卸荷阀对其他液压附件的设计和选取应该对系统的各个方面的参数经行计算后根据参数要求满足液压系统的同时还应该改根据环保和经济的原则进行选择22液压缸设计本试验台液压回路分为两个部分主回路完成实验液压缸的运动在不同的节流回路下完成液压缸的速度-负载特性实验加载回路通过一个加载液压缸对主回路的液压缸进行加载com压缸设计1 加载力的确定由于实验是将两液压缸对接通过加载液压缸对主液压缸进行加载且需要最大的加载力为20KN工作载荷常见的工作载荷有作用于活塞杆轴线上的重力切削力等这些作用力的方向如活塞运动方向相同为负相反为正故Fg 20KNFg主要包含活塞轴线上的重力切削力挤压力等导轨摩擦载荷Ff 0运动部件所受的重力不计外载荷作用于导轨上的正压力为0惯性载荷Fa 0以上三种载荷之和称之为液压缸的外载荷Fw工作载荷Fg并非每一阶段都存在如该阶段没有工作则Fg为0则其外载荷Fw 20KN除去外载荷外由于活塞上的载荷F还包括液压缸密封处的阻力Fm由于各种液压缸密封材质和密封形式都不同所以Fm难以计算一般估算为Fm 1η F 式2-1式中η为液压缸机械效率一般取09095则有 F Fwη 2009 22KN2 初选系统的工作压力工作压力是确定执行元件结构参数的主要依据它的大小影响执行元件的尺寸和成本乃至整个系统的性能在系统功率一定时一般选用较高的工作压力使执行元件和系统的结构紧凑重量轻经济性好但是若工作压力选的太高会提高元件的强度刚度及密封要求和制造精度要求不但达不到预期的经济效果反而会降低元件的容积效率增加系统发热降低与元件寿命和系统可靠性反之压力选的过低就会增大执行元件的尺寸使结构变得庞大所以要根据实际情况选取工作压力压力的选择要根据载荷大小和设备类型而定还要考虑带执行元件的装配空间经济条件及元件供应情况等的限制在载荷一定的情况下工作压力低势必要加大执行元件的结构尺寸对某些设备来说尺寸要受到限制从材料消耗角度看也不经济反之压力选得太高对缸泵阀等原价元件的材质密封制造要求也要求很高必然要提高设备成本一般来说对于固定的尺寸不太受限的设备压力可以选得低一些行走机械重载设备压力要选得高一些表2-1 按载荷选择工作压力载荷KN 5 5~10 10~20 20~30 30~50 50 工作压力MP08~1 15~2 25~3 3~4 4~5 ≥5根据本试验台的特点所以按照要求选择系统的压力为5MP 计算主液压缸的主要结构尺寸液压缸的主要尺寸是指缸筒内径D和活塞杆直径d液压缸的长度和活塞杆的长度等液压缸的内径和活塞杆的直径的确定和使用的液压缸的设备类型有关通常根据液压缸的推力和液压缸的有效工作压力来决定液压缸的内径D和活塞杆直径d可以根据系统中的最大总负载和选取的工作压力来确定图2-1 液压缸的运动分析图由图2-1可知活塞杆受压力时按V1方向运动活塞受力如上图所示可以列出以下方程式F P1A1-P2A2 式2-2A1 FP2A2P1 式2-3所以应该线确定A1和A2的关系或者D与d的关系令杆径比Φ dD则 D 式2-4由表2-2和表2-3确定Φ的值表2-2 按工作压力选取dD工作压力MP ≤5 5~7 7 dD 05~055 06~07 07表2-3 按速度选择dDv1v2 115 125 133 146 2 dD 03 04 05 055 071由于在本实验中对液压缸的进退速度没有要求所以需要按照载荷的大小选择选择速比133即Φ 05由于系统的液压回路较短选择液压缸的被压为P2 02MP则有D 7524mm按照表2-4选择液压缸的内径液压缸的直径D和活塞杆的直径要按国际规定的液压缸的有关标准进行圆整如果与标准液压缸的参数相近最好选用国产标准液压缸免于自行设计和加工表2-4 液压缸的内径尺寸系列40 50 63 80 90 100 110 125 140 160 180 200 220 250故取液压缸的内径选取 D 80mm活塞杆直径 d 40mmcom压缸设计1 加载力的确定1由于主液压系统所需要的外载荷为20KN由加载液压缸提供由式1-1可得2导轨摩擦载荷Ff 0运动部件所受的重力不计外载荷作用于导轨上的正压力为0 3惯性载荷Fa 0以上三种载荷之和称之为液压缸的外载荷Fw工作载荷Fg并非每一阶段都存在如该阶段没有工作则Fg为0则其外载荷Fw 20KN除去外载荷外由于活塞上的载荷F还包括液压缸密封处的阻力Fm由于各种液压缸密封材质和密封形式都不同所以Fm难以计算一般估算为 Fm 1η F 式中η为液压缸机械效率一般取09095则有 F Fwη 2009 22KNF’ 22KN由于参数基本和主回路相同所以系统压力选择也可以参照主回路的工作压力选择由表1-1选择加载系统的工作压力为5MP2 计算加载液压缸的主要尺寸和主回路的液压缸设计原理相同即有式2-4可知D’ 76mm根据表2-4选择D’ 80mm d’ 40mmcom流量计算根据前面计算的结果可以算出液压缸所需要的流量根据所求的最大流量来确定泵的流量由于最大的速度为V 4ms因为q Av 式2-5根据式2-5得到 q 2ms液压缸的所需的最大流量为2ms23系统回路设计com本回路液压基本回路是决定主机动作和性能的基础是组成系统的骨架压力控制方式的选择主要取决于液压系统的调速方式在本试验台中液压系统需要4种调速方式--进油节流调速回油节流调速旁路节流调速和调速阀调速在本实验中需要工作液压缸进行空载运行所以还要考虑卸荷回路在主液压回路中首先应该考虑到主回路的压力值稳定控制好这个不变量才能更加精准的测量回路的速度-负载特性在本实验台的设计中选用电磁溢流阀来控制主液压回路的压力使得主液压回路的压力维持在一个稳定的值其次是加载回路的液压压力由于加载回路的压力值要经行规律的变化所以应该采用比例溢流阀来进行控制加载液压会的压力基本的回路有进油节流调速回路回油节流调速回路和旁路节流调速回路更换这些基本的回路中的液压元件就能够组成不同的阀调速的液压回路com本方案1 制定调速方案本试验台要求测量在不同载荷下的节流调速回路的速度-负载特性节流方案分为4种分别是进油节流调速回油节流调速旁路节流调速调速阀进油节流调速回路分别采用4个节流阀进行控制这种调速一般采用定量泵供油采用开式循环形式在开式系统中液压泵从油箱吸油压力油流经系统释放能量后再排回油箱回路简单散热性能良好2 制定压力控制方案为保持系统的压力稳定在主液压回路采用电磁溢流阀进行溢流通过溢流调整主回路的系统压力在加载回路中采用比例电磁溢流阀通过行程开关的信号输入控制加载回路的压力值3 制定顺序动作方案本实验要求在不同的加载力下来分析节流调速回路的特性动作顺序具体为首先加载然后开启主回路将加载液压缸压回通过行程开关使加载回路的比例溢流阀的值改变继而在不同的加载力下测出主液压缸的速度com统图设计根据基本方案液压执行元件和各基本回路确定后把他们有机的结合起来去掉重复多余的元件再加上一些辅助元件就构成了本试验台的液压原理图系统的原理图如图2-2所示液压原理图分为主回路和加载回路主回路中含有4个节流调速回路他们分别是试验台实现的4个实验加载回路也是由液压缸换向阀溢流阀组成通过改变比例溢流阀的溢流压力从而改变负载的大小在不同的回路不同的压力下液压缸有一个运动的速度实验一要求只在进油回路上进行节流关死旁路实验二要求只在回油路上进行节流关死旁路全开进油路实验三要求全开进油和回油路在旁路上进行节流实验四要求全开回油路关死旁路和进油路用调速回路来替代进油路实验原理图中有6个压力测试点测试不同点的压力值来分析不同节流调速回路的速度刚度实验中各个电磁阀的电磁铁动作表如表2-5所示图2-2 液压试验台系统原理图按照实验要求根据动作的先后确定液压系统的动作表动作表如表2-5所示表2-5 电磁铁动作表动作电磁铁YA1YA2YA3YA4YA5YA6 C1缸进C1缸退C2缸进C1进C2退C2进C1退C2缸退C1缸停C2缸停。

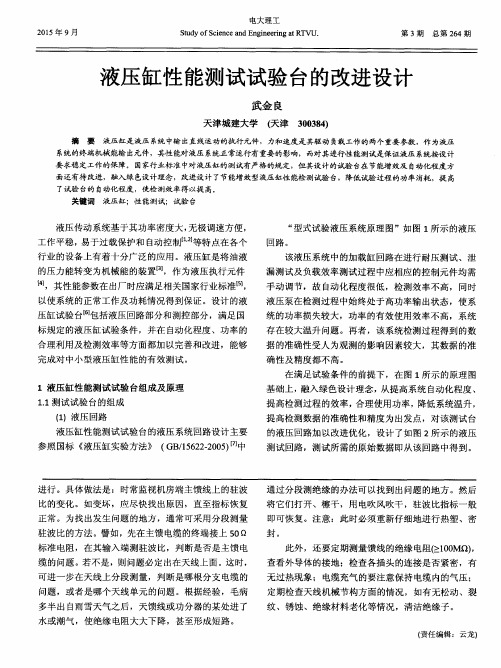

液压缸性能测试试验台的改进设计

的影 响 ,相应 计算 机 、接 口板 、传感 器 的选型 应满 足

试验 台检 测 的需要 。

1 . 过滤器

2 . 液压泵

3 . 溢流阀

4 . 单 向阀

5 . 流量计

6 . 电磁

图 3试验 台测控系统原理框 图

换 向阀

7 . 单 向节流 阀

l 1 . 力 口 载缸

8 . 压力表

9 . 压力表开关

此外 ,还 要定 期测量 馈线 的绝 缘 电阻 l O O Mf  ̄ ) ,

查看 外导 体 的接 地 ;检查 各插 头 的连接 是否 紧密 ,有

无 过热现 象 ; 电缆 充气 的要注 意保 持 电缆 内的气压 ;

定 期检 查天线 机械 节构 方面 的情 况 ,如有无 松动 、裂 纹 、锈蚀 、绝 缘材 料老化 等情 况 ,清洁 绝缘 子 。

确性及 精度 都不 高 。 在 满足 试验 条件 的前提 下 ,在 图 1所示 的原理 图 基 础上 ,融入 绿色设 计理念 , 从提 高 系统 自动化程 度 、

合 理利用 及检 测效 率等 方面都 加 以完善和 改进 , 能够

完 成对 中小 型液压 缸性 能 的有 效测 试 。

1 液压缸 性 能测试 试验 台组 成及 原理

( 责 任 编 辑 :云 龙 )

第 3期

武 金 良: 液 压 缸 性 能 测 试 试 验 台 的 改 进 设 计

. 8 3

3所 示 。该 系统主 要用 于 从液压 回 路 的相 应位 置上 检 测 试验 过程 中需要采 集 并记 录 的压力 、流 量及温 度 等

相关 参数 ,避 免 了人 为误差 对测 量数 据准 确性 及精 度

1 0 . 被试 缸

液压缸试验台自动测试系统设计与实现

j a lt o gri f a dO Ccti . e e o r u e ye nr tn dt j p yh cn u o st r a P r rn T td e c t smcs ui e p e f a n ow en i t i o h m h d eh s t o tco a h e n

维普资讯

第 l 0期

20 0 7年 1 0月

文章 编 号 :0 13 9 ( 0 7 1— 17 0 10 — 9 7 2 0 )0 0 6 — 2

机 械 设 计 与 制 造

Ma h n r De i n c iey sg & M a u a tr n fcue .1 7 . .6 。

中图分 类号 i H1 7 T 2 4 . 文 献标识 码 : T 3 。 P 7 +5 A

1 言 引

液压缸是液压系统的重要组成部 分 , 目前液压缸 出厂试验 主要通过手 工操作方式检测 ,其 缺点 是试验标准

一 一 … r一 ~ 一 一 一 ~ ‘ r 一 … 一

.+ .

。+

.+ .

+

.+ .

+

+ +

+ + + + + + + + + + + + + + .+ + - + + + + + + + . . + .+ . . . . . . . — 一. . . .+ . . — + . .

(C l g f c a ia E g er gT njU ies y S a g a 2 0 9 , hn ) ol eo Me h ncl ni ei , o g nv r t,h n hi 0 0 2 C ia e n n i i

“ . ‘ ” 卜 ‘ 源自“ ‘ ‘ ‘ ‘

!

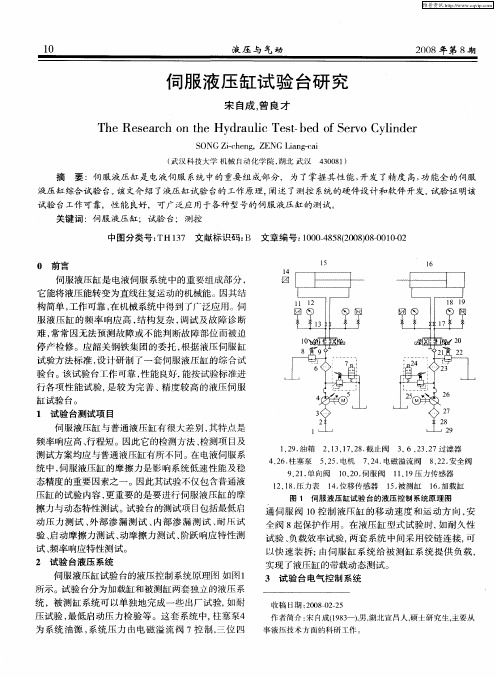

伺服液压缸试验台研究

关键 词 :伺服 液 压缸 ;试验 台;测控

中图分类 号 : 3 文献 标识 码 : 文章编 号 : 0 04 5 (0 80 一0 0 2 TH 17 B 10 —8 82 0 )8O 1 - 0

0 前言

伺 服液压 缸 是 电液 伺 服 系统 中的重 要组 成 部分 ,

它 能将 液压 能 转变 为直 线往 复运 动 的机 械能 。因其结 构 简单 , 作可靠 , 机械 系统 中得 到 了广泛应 用 。伺 工 在 服液 压 缸 的 频 率 响应 高 , 构 复 杂 , 结 调试 及 故 障诊 断 难 , 常 因无 法预 测 故 障或 不能 判 断故 障部位 而被迫 常 停 产 检修 。应 韶关 钢 铁集 团的委 托 , 据 液压 伺 服 缸 根 试 验方 法标 准 , 计研 制 了一套 伺 服液 压 缸 的综 合试 设 验 台 。该试 验 台工作 可靠 , 能 良好 , 性 能按试 验标 准进 行 各项 性 能 试验 , 较 为完 善 、 度较 高 的液压 伺 服 是 精

收 稿 日期 :0 80 —5 2 0 22 作 者 简介 : 自成 (9 3 ) , 北 宣 昌人 , 士 研 究 生 , 从 宋 18 一 , 湖 男 硕 主要 事 液 压 技 术 方 面 的科 研 工作 。

验、 启动摩擦力测试 、 动摩擦力测试 、 阶跃响应特性测 试 、 响应 特性 测 试 。 频率 2 试验 台 液压 系统

液压缸试验台计算机控制系统的设计

1 2 液 压 缸 试 验 台 的 功 能 .

系统 的动作 过程 ,计算 机 通过数 据 采集 卡对 液 压系统 的模 拟量进 行控 制 、 采集 , 运用 Vc + + 编程 实现人 机操 作 界面 、计算 机 与 P I C的 串 口通 信 等 。 设 计充 分降 该

的高 压油 源 ( 超高 压 泵 ) ,并 通过 快换 接头 使 被试缸 与 原 系统脱 离 ,由超高 压 泵单 独供 油 ,超高 压 泵 的最 高 压 力 由溢 流 阀 限定 ,对 于大功 率 的高 压泵 电 动机 ,采

用 Y一△启 动 。 在耐 久性 试 验 、 耐压性 试 验 中 , 于对 对

质量 起关键 作用 。 由于传 统 液压缸 试 验 台存在 着精 度 不足 、工 作效率 低 等缺 陷 ,因此 ,对 其性 能 的精确 检

测和控 制 系统 的智能 化设 计 已成 为 当今 液 压缸 试验 台 设计 的主要 目标 。 液压 缸试 验 台采用 P C控 制液压 本 L

试 验流 量 、油液 温 度等 数据 ;然 后 完成 对试 验数 据 的 采 集 、处理 及试 验报 告 的 打印 和存储 等 。可 实现 自动

第 4 期 ( 第 11 ) 总 6 期

21 0 0年 8月

机 械 工 程 与 自 动 化

M ECHANI CAL ENGI NEERI NG & AUT0M ATI oN

NO.4

A ug.

文 章 编 号 : 6 26 1 ( 0 0 0 — 1 9 0 17 —4 3 2 1 )4 04 —3

过 2个 开关 量分 别控 制 冷却 器 和加 热器 ,用 于液 压缸

的保 温 作用 。当试 验压 力 大于 3 . a ,采用 独立 1 5MP 时

液压缸毕业设计论文

液压缸毕业设计论文液压缸的实体建模和运动仿真摘要在本次设计中用的是三维CAD软件UG,UG是当今应用最广泛、最具竞争力的CAE/CAD/CAM大型集成软件之一,是当今世界最先进的计算机辅助设计、分析和制造软件。

液压挺柱又称油缸,是目前在车辆上应用最广泛的车厢举升机构,保证车厢的平稳升降。

本文采用三维造型和运动仿真相结合的方法对型号为CT10Z80/56液压油缸进行实体建模。

因此本研究所采用的高效仿真技术对提高产品设计水平具有重要意义。

三维模型虚拟设计是机械设计的必然趋势。

本文应用三维设计软件UG NX7.5对液压挺柱就行虚拟模拟,从而为油缸产品的设计、研究、优化提供基于计算机虚拟现实的研究平台。

关键词:车厢举升液压挺柱 UG 三维建模运动仿真ABSTRACT3D CAD software UG is used in this design , which is one of the most widely used and most competitive CAE/CAD/CAM large-scale integrated software.UG is the most advanced software in computer aided design, analysising and manufacturing .Hydraulic pretty column named Oil cylinder is the most widely used as the vehicle lifting mechanism.,ensuring the carriage smothly lifting.The paper adopts the mothods of combining the 3D design and motion simulation in order to model to CT10Z80/56 Oil cylinder. Therefore the efficient simulation technology in this research have the important meaning to improve the design level of the productionsIt is an inevitable trend to use 3D model virtual design in the mechanical design . This paper applies 3D design software-UG NX7.5 to virtual simulation of hydraulic pretty column. Thus it provides research platform for oil cylinder product design, research, optimization based on computer virtual reality.Key words:carriage lifting, Hydraulic pretty column, UG, 3D modeling, motion simulation目录第一章绪论 (1)1.1课题背景 (1)1.2液压传动基础理论 (1)1.21液压传动工作原理极其组成 (1)1.22液压传动技术的优缺点 (3)1.23液压传动技术的应用和发展 (4)第二章UG 概述 (6)2.1UG的特点 (6)2.2UG NX 7.5功能模块介绍 (6)第三章液压油缸 (9)3.1液压缸的作用 (9)3.2液压缸的分类 (9)3.3双作用单活塞杆式液压缸的工作原理 (9)3.4液压缸的应用和国内生产情况 (10)第四章零件的建模过程 (11)4.1液压油缸的建模过程 (11)4.11建立新文件 (11)4.12缸体的建模过程 (12)4.13活塞的创建过程 (15)4.14活塞杆的创建 (16)4.15缸盖的建模 (19)第五章零件装配与运动仿真 (22)5.1零件装配 (22)5.11建立新文件 (22)5.12装配液压挺柱 (22)5.13液压挺柱的运动仿真 (28)5.14简易车厢举升模型运动学分析 (33)第六章结论 (35)致谢 (36)参考文献 (37)第一章绪论1.1课题背景随着我国国民经济的快速发展,能源、交通、城市建设的发展步伐进一步加快,建设规模空前巨大,液压传动技术作为实现现代传动与控制的关键技术之一,具有其自身的技术优势。

计算机在油缸试验检测中的应用

速 度 。再 由齿 轮 丝 杆 传 动 机 构 完 成 园 周 与 直 线 的 转 换 ,直 接 拖 动 被 机 具 固定 在 龙 门 机 架 上 的油 缸 ,进 行 上 下 直 线 恒 速 往 复 运 动 。油 缸 往 复 行 程 是 通 过 上 下 限 位 开 关 进 行 调 整 ,并 控 制 变 频 调 速 器 与 驱 动 电

微 机 部 分 主要 由主 机 、 示 器 、 印 机 组 成 , 显 打 负

’

健 身 器 油缸 试验 检 测 条 件 : A、5 mm/ 、 复 运 行 速 度 0 s往 B、3 mm/ 、 复 运 行 速 度 0 s往 C、2 0 mm/ 、 复 运 行 速 度 s往 D、往 复 运 行 精 度 , mm/ ≤2 s E、油缸 载 荷 精 度 , 1—2 ,g ≤ % k

第 3 期

赵 志 刚 : 算机 在 油缸 试 验 检 测 中 的 应 用 计

2 1

2 系统 硬 件 :

2 1 机 械 传 动 .

3 系统 软 件

3 1 单 片 机 采 集软 件 .

由 变频 调 速 器 控 制 驱 动 交 流 电 机 ,实 现 三 种 不

同测 试 运 行 速 度 ,通 过 面板 按 键 方式 直 接 选 取 测 试

责 接 收 单 片机 传 来 的各 种 检 测 数 据 ,并 对 数 据 进 行 分 析 和 处 理 , 自动 生 成 N—m 函数 曲线 图 和 数 据 m 表格 , 以显 示 或 打 印方 式 出 具 试 验 检 测 报 告 。系 统

组 成框 图如图 1 示 。 所 拉力传感器 I l O R MI R M/ A IE D显示 L

单 片 机 采 集 软 件 是 一 种 固化 程 序 ,采 用 中 断 方

液压缸试验台电控系统设计

液压缸试验台电控系统设计作者:蔡晓燕高攀来源:《现代商贸工业》2014年第15期摘要:针对传统的液压缸测试效率低、精度差等缺点,设计了一种计算机控制的液压缸试验台,不仅精度高,而且操作方便,性能可靠,通过实际的应用,体现了它的优越性。

关键词:液压缸;PLC;自动控制中图分类号:TB 文献标识码:A 文章编号:1672-3198(2014)15-0193-011 前言液压油缸是液压传动系统的一个重要执行元件,它可以将液压能转变为直线往复运动的机械能,它结构简单,工作可靠,在机械系统中得到了广泛应用。

液压缸性能的好坏决定了整个液压系统的性能,因此对液压油缸的各项性能检测就显得尤为重要。

传统的液压缸测试主要采用手工操作的方式,不仅劳动强度大,而且工作效率低,测试数据精度也不高。

针对这些问题,本文设计了一种计算机控制的液压缸试验台,保留了手动控制的同时增加了计算机自动控制方式,便于从传统控制方式到自动控制方式的过度。

2 试验台的结构和功能本液压试验台主要由三大部分组成:液压系统,电气控制系统,数据的采集与显示系统,通过本试验台可以完成液压油缸的出厂检验,包括对油缸的启动压力测试、往复性能测试、耐压测试、泄露量测试和报表打印等。

2.1 液压系统液压系统主要包括液压油箱总成1套、液压油泵及电动机组3台套、压力调节和压力输出及回油总管系统、测试接口管路及液压阀。

通过高压软管,将被测油缸接入液压管路,系统中每台油泵的出口压力可以通过接入的溢流阀进行手动调节,压力大小主要采用机械式压力表进行测量和显示。

2.2 电气控制系统电气控制系统的核心为计算机和PLC,可以分别通过试验台面板和人机界面对每台液压泵的起、停控制,过载保护,液压缸的加载控制,故障报警等功能。

由于电机的容量比较大,控制中采用Y-△启动方式。

另外,通过对相关电磁阀的控制可以实现对液压总管压力的加载或卸载,控制油缸连杆的伸出或缩回等功能。

控制方式有手动操作和计算机控制操作两种。

液压伺服缸试验台的研究

《通信原理》课程是电子、信息、通信专业的一门必修的专业基础 课,也是通信类考研必考的课程之一。 主要讲解通信的基本理论和基 础知识,目的是为了让学生掌握基本原理、基本技能,为后续的专业课 如“光纤通信”、“移动通信”、“卫星通信”等课程的学习都需要“通信原 理”的基本技能和基本方法。 由此可见,通信原理课程在通信类课程中 的具有举足轻重的地位,学好‘“通信原理”可以使学生从容应对通信 技术飞速发展的现状,在未来的工作和进一步的学习中具备良好的理 论基础和能力支撑。 但是由于课程中所涉及到的概念和理论抽象,设 计知识面广,又缺乏实践环节,学生第一次接触,对知识的难以理解和 掌握,出现想学而学不好的现象,从而出现烦躁情绪。 因此如何在短时 间内,理解和掌握抽象概念和理论,既是每个学生遇到的问题,也是教 师要这种解决的问题。

2 计算机辅助系统设计

采用虚拟仪器技术,建立一套数据采集和数字控制系统,与液压 试验台连接起来, 采用 NI6229 板卡由计算机系统给出控制信号来控 制液压系统中的伺服阀,进一步控制执行元件。 同时,对各试验过程中 的各种参数,如压力、位移、流量等参数进行实时数据采集、量化和处 理,并输出测试结果,根据本系统测试部分的组成,其结构框图如图 2 所示。

试验台液压系统简图 如图 1,它的总体结构由 2 部分组成:负载 模拟加载系统,被试缸系统。

越大。 再由 CAT 测 试 系 统 采 集 被 试 缸 柱 塞 的 位 移 信 号, 对 数 据 进 行 分

析,即可得到被试缸的频率特性,绘制波德图。 在测试过程中,因伺服缸 活塞升起时可能出现歪斜,为消除因歪斜而产生的检测误差,在伺服缸 的两侧对称装两只位移传感器,取位移信号的平均值进行控制。 同时, 用位移传感器的信号作为反馈信号,构成低增益的位置伺服系统,保证 伺服缸的活塞杆或柱塞处于中位附近,以免撞缸。

液压缸试验台自动测试系统设计与实现

!!!!!!!!!!!!!!!!!"

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"

中图分类号: TH137, TP274+.5 文献标识码: A

1 引言

液压缸是液压系统的重要组成部 分, 目前液压缸出厂试验主要通过手 工操作方式检测, 其缺点是试验标准 掌 握 不 准 、试 验 方 法 缺 乏 一 致 性 、操 作 人员劳动强度大, 导致测试数据不真 实, 效率低, 达不到控制和提高产品质 量的目的。采用基于计算机控制的液 压缸试验台自动测试系统克服了以上 的诸多不足, 提高了试验台系统的先 进性、可靠性及操作的方便性。

3 测试系统设计

3.1 整体架构

在液压缸试验台测试系统整体设

李 厦等: 液压缸试验台自动测试系统设计与实现

第 10 期

计 了 通 用 计 算 机 平 台 与 嵌 入 式 技 术 融 合 的 二 级 架 构 方 案[1][2], 为 提高系统的可靠性和测试便利, 加入了手动控制器以作备用, 测 试系统整体架构如图 2 所示。

图 3 测试系统模块化设计 监控计算机 的 设 计 功 能 是 实 现 数 据 处 理 、人 机 界 面 显 示 和 自 动 测 试 。 监 控 计 算 机 应 用 了 OPC(OLE for Process Control))技 术, 将 Visual Basic 应用程序作为 OPC 服务器, 组态软件为 OPC 客户端, 由组态软件实现数据处理、界面显示和操作及自动测试 功能。采用 OPC 技术规范和组 态 软 件[3][4], 不 但 简 化 了 系 统 结 构 和开发过程, 降低了软件耦合, 而且提高了系统的开放性, 方便 了测试系统在信息应用方面的扩展。两者的结合, 缩短了开发 周期, 提高了测试系统的通用性。 架 构 方 案 中 的 嵌 入 式 控 制 器 以 Cygnal C8051F040 单 片 机 为核心[5], 设计功能是 实 现 数 据 交 换 和 通 信 , 采 集 试 验 台 的 开 关 量 和 模 拟 量 并 输 出 监 控 计 算 机 发 出 的 开 关 量 、模 拟 量 和 脉 冲 量 , 通过总线与监控计算机通信。根据常用设备的情况, 嵌入式控 制器的设计指标如表 1 所示。并且在此基础上可以根据不同的 对象加以调整和扩展。

液压缸试验台计算机控制系统的设计

液压缸试验台计算机控制系统的设计

张晓东;苏东海

【期刊名称】《机械工程与自动化》

【年(卷),期】2010(000)004

【摘要】为保证液压缸产品质量,设计了精度高、功能全面、操作方便的液压缸试验台.介绍了液压缸试验台计算机控制系统的设计、PLC在液压缸试验台的应用以及计算机对模拟信号的采集与处理.

【总页数】3页(P149-151)

【作者】张晓东;苏东海

【作者单位】沈阳工业大学,机械工程学院,辽宁,沈阳,110023;沈阳工业大学,机械工程学院,辽宁,沈阳,110023

【正文语种】中文

【中图分类】TP273%TH137.51

【相关文献】

1.一种汽车驱动桥滚筒试验台计算机控制系统的设计 [J], 金祥曙;周晓军

2.一种驾驶室翻转液压缸试验台的控制系统设计 [J], 于保军;于文函;李健;孙伦杰

3.液压缸综合试验台的控制系统设计 [J], 韩以伦;姬光青;邱鹏程;梁彦高;陈佩

4.液压支架试验台升降平台计算机控制系统的设计 [J], 李志峰;赵志诚;张井岗;杨鹏

5.喷油泵试验台计算机控制系统设计 [J], 梁新平

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压缸试验台的研究与分析

【摘要】液压缸是液压系统的主要执行元件之一。

随着科学技术的迅猛发展,液压行业对液压缸综合性能的要求也随着提高,对液压缸

性能的检测与试验成为保证液压系统正常运转的可靠保障。

现在高端液压缸几乎被德国、美国、日本所垄断,其中一个主要原因就是我国在液压缸检测方面落后,严重制约了我国液压缸产品质量。

液压缸的型式试验正在向着高精度、高智能、高自动化方向发展。

论文首先介绍了液压缸试验台的发展状况、研究意义和试验项目等内容。

其次介绍了液压缸试验台液压控制系统原理的设计与试验台的关键技术。

接着介绍了液压缸试验台的测控系统,包括软件系统的组成、试验参数的测量和试验参数的控制等内容,控制系统采用PLC控制整个液压系统。

最后介绍了液压缸试验台计算机控制系统的设计,通过计算机软件编程实现了工控机与PLC进行的串口通信,液压缸试验台的开关量由PLC来控制。

本试验台采用数据采集卡实现数据采集和对模拟量进行控制。

由于本液压缸型式试验台的精度需达到B级试验精度,所以对传感器精度、数据采集精度和软件控制精度的要求较高。

为实现试验项目的自动化测量,系统控制软件应具备较高的自动化性能。

因此,在软件的开发过程中,多项技术被应用在控制软... 更多还原【Abstract】 Hydraulic cylinder is one of main actuator of

the hydraulic system. With the rapid development of Science and technology, the comprehensive property of the hydraulic

cylinder are increasing in hydraulic industry, hydraulic cylinder testing and detection provided trusty guaranty to ensure the hydraulic system work. High-end hydraulic cylinder was almost monopolized by Germany, the United States and Japan at present, one major reason is that China lags behind in the detection of hydraulic cylinder... 更多还原

【关键词】液压缸;试验台;计算机控制;型式试验台;

【Key words】Hydraulic Cylinder;Test-bed;Computer Control System;Form Test-bed;

摘要5-6

Abstract 6-7

第一章绪论11-19

1.1 液压缸试验台的研究概述11-12

1.1.1 液压缸试验台的研究意义11

1.1.2 液压缸试验台的发展状况11-12

1.2 液压缸试验台的研究内容和解决的关键问题12-13

1.2.1 研究内容12-13

1.2.2 解决的关键问题13

1.2.3 技术指标13

1.3 液压缸型式试验台的组成13-14

1.3.1 试验台液压系统13

1.3.2 计算机控制系统13-14

1.3.3 电气控制系统14

1.4 液压缸试验台的试验方法与项目14-17

1.4.1 液压缸试验台试验方法14-16

1.4.2 试验用油液16

1.4.3 试验项目16-17

1.5 社会和经济效益17

1.6 液压缸试验台主要仪器设备17-19

第二章液压缸试验台原理19-26

2.1 液压系统原理20-22

2.1.1 高压系统20

2.1.2 供油系统20

2.1.3 超高压系统20

2.1.4 先导控制系统20-21

2.1.5 高温液压系统21

2.1.6 内泄漏测量系统21

2.1.7 气动排油系统21

2.1.8 液压加载系统21

2.1.9 循环过滤系统21

2.1.10 液压系统油源21-22

2.2 技术特点22-26

2.2.1 行程检测与缓冲试验22

2.2.2 超高压试验22-23

2.2.3 高温试验23

2.2.4 内泄漏测量23-24

2.2.5 压力控制24

2.2.6 手自一体24-26

第三章测控系统26-33

3.1 测控系统硬件组成26

3.2 测控系统软件设计26-27

3.3 试验参数的测量27-28

3.3.1 液压油温测量27

3.3.2 拉压力的测量27-28

3.3.3 泄漏量测量28

3.3.4 行程测量28

3.4 试验参数控制28-33

3.4.1 试验系统压力控制28-29

3.4.2 运行时间与往返次数的控制29

3.4.3 PLC输入输出端子的配置29-33 第四章计算机控制系统33-51

4.1 控制系统界面设置33-36

4.1.1 计算机控制系统的功能33

4.1.2 试验程序开始提示内容33-34

4.1.3 试验参数输入界面34

4.1.4 试验确认与取消34-35

4.1.5 试验开始界面35-36

4.2 通讯36-45

4.2.1 PLC程序流程37-38

4.2.2 PLC程序设计38-41

4.2.3 软件开发程序串口设置41-43

4.2.4 液压缸试验台的串口通讯43-45

4.3 数据采集45-51

4.3.1 高速采样实现方法46-47

4.3.2 数据处理47

4.3.3 数据的存储47-48

4.3.4 图形显示48

4.3.5 传感器的校正48-51

第五章结论51-52

参考文献。