LED 红光材料VF升高客诉报告

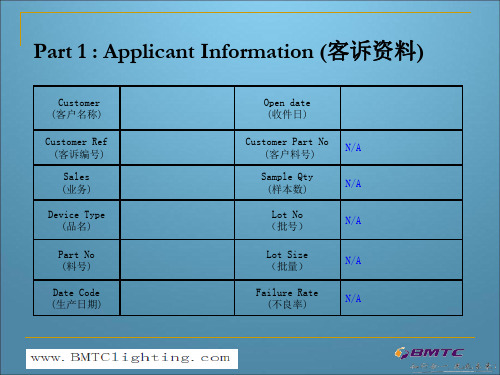

灯具客诉报告模板

灯具客诉报告模板

引言

此灯具客诉报告模板旨在对灯具售后服务进行统一管理和规范化,以尽可能减少客户投诉和提高售后服务的质量和效率。

本报告模板详细记录了灯具售后服务过程中遇到的问题和解决方案,希望供现有或者将来的售后服务团队参考使用。

客户信息

•客户名称:

•联系电话:

•联系邮箱:

•联系地址:

问题描述

客户反映问题:

问题时间:

问题种类:

客户反映问题的详细描述:

解决方案

为了帮助客户解决问题,请提供以下解决方案信息。

解决方案汇总

•解决方案编号:

•解决方案日期:

•客户反馈确认日期:

问题原因

•问题原因:

解决方案描述

•解决方案:

解决方案步骤

•步骤1:

•步骤2:

•步骤3:

解决方案测试

•灯具测试通过:

•客户确认解决方案:

建议

1.为了更好的为客户提供服务,请将本报告的信息记录在您的售后服务

系统中。

2.对于每一个反馈用户投诉的问题,请实时记录反馈,解决方案和解决

方案测试结果。

结论

灯具售后服务团队应该全面接受本文档的相关内容,以提高服务质量,减少客户投诉,最终达到客户满意度的提高。

灯具产品客诉分析报告

灯具产品客诉分析报告一、引言灯具产品是现代生活中必不可少的一种家居用品,它不仅可以为人们提供照明功能,还能够起到装饰作用。

然而,近年来,我们公司的灯具产品客诉率有所上升,这给我们的公司声誉和市场份额造成了不小的影响。

因此,为了改善产品质量,提升公司形象,我们有必要对灯具产品客诉进行分析。

二、客诉情况总览从近3年的客诉数据来看,我们公司灯具产品的客诉率呈上升趋势。

具体来说,2024年的客诉率为8%,2024年的客诉率为10%,而2024年的客诉率达到了12%。

这意味着在过去三年中,每年有12%的灯具产品存在质量问题或不满足客户需求。

三、主要客诉原因分析1.质量问题质量问题是导致客诉率上升的主要原因之一、从客户的投诉反馈来看,灯具产品存在以下质量问题:灯泡寿命短、灯泡易熔断、灯具易损坏等。

这些问题直接影响到了客户对产品的满意度,导致客户投诉和退货。

分析原因:质量问题的出现可能是由于生产环节中的质量控制不严格导致的。

例如,生产过程中可能存在工艺不当,原材料质量不过关等问题。

2.产品功能不满足客户需求另一个导致客诉率上升的原因是产品功能不满足客户需求。

客户反馈称产品亮度不够、调光功能失灵、灯具设计不人性化等问题。

这些问题使得客户无法满意地使用产品,从而产生了投诉。

分析原因:产品功能不满足客户需求的原因可能是我们公司在产品设计阶段没有充分了解客户的需求和市场趋势,导致产品的功能设计与客户的期望存在脱节。

四、解决方案1.强化质量控制为了提高产品的质量,我们公司需要加强对生产过程的质量控制。

具体措施包括:建立完善的质量管理制度,对每个生产环节进行严格把控;加强原材料的检验和采购审核,确保产品质量的稳定性;加强员工的质量意识培养,提高产品质量的责任感。

2.客户需求调研为了避免产品功能不满足客户需求的问题,我们需要加强对客户需求的调研和分析。

通过与客户的沟通和反馈收集,了解客户的真实需求和对产品的期望,以此为基础进行产品功能设计和改进。

LED失效客诉分析流程

LED失效客诉分析流程及注意事项一、样品分析1.1.接收客诉之确认:1.1.1收到客诉单及客诉样品后,首先根据客诉单号进行登记,根据客户要求登记主要分类为:需8D格式回复之客诉;需出分析报告(3D/5D格式)之客诉;客户委托实验等。

1.1.2 客诉处理人员须要求业务单位提供以下几点数据内容:1)被客诉批次产品出货日期,数量;2)客户组装成品用途,使用条件(如作用在单颗LED之电流为多少),使用环境温湿度;3)被客诉产品详细不良状况描述;4)被客诉品不良发生环境(如车间温湿度或成品应用环境),不良发生次序(如在进料检验时发现不良或过炉后发现不良等),整体不良比例。

1.1.3客诉处理人员根据业务提供资料需确认以下几点内容:1)根据型号,出货日期及数量确认该产品库存状况,在未收到客诉不良样品之前,可能需要拿库存同批次产品来进行仿真不良实验或其他相关信赖性实验;(一般由产品LOT 号来确认)2)查询IPQC关于不良批次生产时的相关检验记录或数据(如,推拉力记录,相关量测图片等),查询FQC检验记录,确认不良批次在出货前检验时是否有发生异常(FQC电性检测记录表);3)确认发生不良产品所用支架(深杯或浅杯),金线规格,芯片型号,再根据客户提供不良状况描述来推断问题可能出现在哪里,提早做好分析准备。

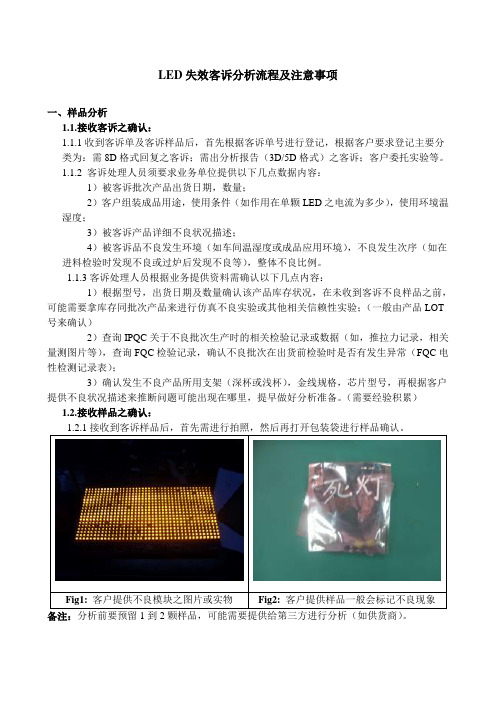

(需要经验积累)1.2.接收样品之确认:Fig1:客户提供不良模块之图片或实物Fig2:客户提供样品一般会标记不良现象备注:分析前要预留1到2颗样品,可能需要提供给第三方进行分析(如供货商)。

1.2.2首先观察客户所提供不良样品之外观,具体项目如下:a.观察LED之pin是否有剪脚、弯脚及沾锡、使用过;b.观察(于CCD高倍显微镜下)LED胶体是否有明显的破损破裂现象,再对不良样品进行拍照确认;Fig3:客户提供样品外观确认Fig4:必要时在DCC显微镜下进行观察1.2.3电性确认:将客户所退回之电性不良样品,于我司测试室使用相关电性测试仪对样品进行电性测试,〔测试项目:VF(顺向电压)、IV(亮度)、IR(逆向电流)、λd(波长),针对白光须测X.Y轴(VF-IF曲线图)以确认不良初步现象是否与客户描述不良相一致。

客诉质量总结报告范文(3篇)

第1篇一、报告概述尊敬的领导,亲爱的同事们:随着市场竞争的日益激烈,客户满意度已成为衡量企业综合实力的重要指标。

本报告旨在对2023年度我司客诉质量问题进行总结分析,以期为下一阶段的质量改进工作提供有力支持。

二、客诉质量情况分析1. 客诉数量及分布2023年度,我司共接到客诉案件XX起,较去年同期增长XX%。

其中,产品本身质量问题占比XX%,服务问题占比XX%,其他原因占比XX%。

从地域分布来看,客诉主要集中在XX地区,占比XX%。

2. 客诉原因分析(1)产品本身质量问题:主要表现为产品功能不稳定、外观瑕疵、配件损坏等。

经过分析,发现这些问题主要源于原材料质量、生产工艺、检测环节等方面。

(2)服务问题:主要表现为售后服务不及时、沟通不畅、服务态度不佳等。

这些问题主要源于售后服务团队人员素质、培训不足、工作流程不完善等方面。

(3)其他原因:包括物流配送、价格争议等。

三、改进措施及成效1. 加强原材料质量控制(1)严格筛选供应商,提高原材料质量标准。

(2)加强生产过程控制,确保产品合格率。

(3)建立原材料质量追溯体系,确保问题可追溯。

2. 提升售后服务水平(1)加强售后服务团队培训,提高服务意识和技能。

(2)优化服务流程,缩短客户等待时间。

(3)建立客户反馈机制,及时了解客户需求。

3. 加强内部沟通协作(1)定期召开质量分析会议,及时发现问题并采取措施。

(2)加强各部门之间的沟通协作,提高工作效率。

(3)建立跨部门协作机制,确保问题得到有效解决。

经过以上措施的实施,2023年度客诉数量较去年同期下降XX%,客户满意度得到显著提升。

四、未来工作计划1. 持续优化产品质量,降低产品缺陷率。

2. 加强售后服务团队建设,提高服务质量。

3. 深入分析客户需求,开发满足市场需求的新产品。

4. 加强与客户的沟通,提高客户满意度。

五、结语质量是企业发展的基石,客诉质量问题的解决关乎企业长远发展。

我司将继续努力,不断提高产品质量和服务水平,为客户提供优质的产品和服务,为企业的可持续发展贡献力量。

LED固化后胶面异常--客诉分析报告)

客户名称德润达受理日期2015.4.11报告编码/现场处理人胡巍封装形式/产品名称型号PS-7035S 产品批号/产品数量/投诉日期2015.4.9答复日期2015.4.13问题描述D1. 问题确认D2. 团队组成D3.临时控制措施D4.根本原因分析1.PS-7035S 不同批次(15010601和15032301)对比,考察批次间产品固化后外观差异性。

结果:批次间固化后外观无明显差异。

在技术部找出PS-7035S/15032301固化表面起皱原因之前,销售建议客户暂停该批次产品使用,推荐客户试用PS-7035/15040201。

基本信息 1. 德润达反馈生产过程中发现固化后胶面起皱,严重影响外观,导致不能出货。

投: 2000PCS,不良率100%。

现有库存8组待处理。

2. 德润达工程师经过多组实验调整(不同烘烤条件),均不能解决固化后表面起皱。

技术部实验室确认:使用德润达提供的生产样品(PS-7035S ,15032301;荧光粉BM-304D ),按照以下工艺:(1)支架除湿150℃/30min 和150℃/60min ;(2)PS-7035S 配胶比例 A 胶:B 胶:荧光粉=20:20:1;(3)固化条件80℃/45min 和100℃/45min ,共三组实验,每组实验7个样板。

检验结果:(1)不同除湿条件150℃/30min 和150℃/60min ,对胶水固化后表面起皱没有明显影响;(2)不同烘烤条件80℃/45min 和100℃/45min ,两者固化后起皱均较严重。

团队领导:李工 团队成员:李工、陈工、图1. PS-7035S 不同批次间远距离对比 图2. PS-7035S 不同批次间近距离对比D5.制定纠正措施计划2. 同批次产品,不同胶水填充量对比固化后外观差异性。

结果:不同胶水填充量外观差异明显,随着胶水填充量增加,外观明显变差。

4. 总结:1. PS-7035S 产品不同批次间固化后外观无明显差异;2. 同批次PS-7035S 产品,不同胶水填充量外观差异明显,随着胶水填充量增加,外观明显变差;3. 推荐产品PS-7035和PS-7035S (改进产品)固化外观明显优于PS-7035S 。

产品质量投诉回顾报告

产品质量投诉回顾报告尊敬的领导、各位同事:大家好!我代表产品质量管理部门,向大家汇报我们近期对产品质量投诉的回顾分析报告。

通过对过去一段时间内产品质量投诉的总结和分析,我们旨在找出产品质量问题的根源,制定相应的改进措施,提高产品质量,增强客户满意度。

一、产品质量投诉概况在回顾期间,我们共收到各类产品质量投诉100起。

其中,主要涉及以下几个方面的问题:1. 产品性能问题:如产品功能不完善、性能不稳定等。

2. 产品质量问题:如产品存在瑕疵、质量不合格等。

3. 产品包装问题:如包装破损、标签不清晰等。

4. 售后服务问题:如售后服务不到位、响应速度慢等。

二、产品质量问题分析针对上述投诉问题,我们进行了深入分析,发现以下几个方面的原因:1. 设计问题:部分产品质量问题是由于产品设计不合理或设计缺陷导致的。

2. 生产工艺问题:生产过程中的工艺问题可能导致产品质量不稳定。

3. 原材料问题:原材料质量不佳可能导致产品性能不佳。

4. 检验问题:产品在出厂前未进行严格的质量检验,导致问题产品流入市场。

5. 包装问题:包装材料选择不当或包装过程不规范,可能导致产品在运输和储存过程中受损。

6. 售后服务问题:售后服务人员业务能力不足或服务意识不强,可能导致客户投诉。

三、改进措施针对上述问题和原因,我们制定了以下改进措施:1. 优化产品设计:加强与技术部门的沟通与合作,对现有产品设计进行优化改进,降低设计缺陷。

2. 改进生产工艺:对生产工艺进行调整和优化,提高产品质量稳定性。

3. 严格原材料采购:加强原材料供应商的筛选和审核,确保原材料质量。

4. 加强产品检验:完善产品检验流程,确保产品质量合格。

5. 改进包装材料和过程:选择更优质包装材料,规范包装过程,降低包装破损率。

6. 提高售后服务质量:加强售后服务人员培训,提高服务意识,提升客户满意度。

四、总结通过对产品质量投诉的回顾分析,我们发现产品质量问题主要集中在设计、生产、原材料、检验、包装和售后服务等方面。

客诉8D分析改善报告

D7: PREVENT RECURRENCE (系统预防对策)

后续生产时全部使用新款低支架LED灯珠,将库存旧款高支架LED灯珠全部封存,退 还供应商。

D8: CONGRATULATE (结案)

Champion (指导员) : Team Leader (负责人) : Members (小组成员) :

对寄回样品进行测试分析发现导致灯闪及灯不亮状况如下:

将客户寄回产品进行点亮测试时产品无法点亮,取下透镜再次点亮测试时可以点亮:

开关处于“开”状态

取下透镜后产品可以点亮

2:将产品取下透镜后点亮30分钟,未出现死灯、闪灯状况,将透镜盖上后点亮,再次出现 闪灯及灯不亮现象;将灯珠单独取下对其进行模拟挤压测试发现灯珠在不受外力时良好,当 外力大于30N时灯珠不亮。如图:

灯珠在不受外力时可以点亮

灯珠在受外力过大时时无法点亮

综上所述:导致灯闪及灯不亮是由于LED受到外力挤压所致。

D3: CONTAINMENT ACTIONS (紧急 对策)

1:立即安排OQC对库存产品进行全检;(无库存)

2:立即相关安排人员对产品进行分析。

3:立即组织生产、工程、品质相关人员进行开会,并落实解决方案。

D1: ESTABLISH TEAMS (组成小组)

Champion (指导员): Team Leader (负责人): Members (小组成员):

D2: PROBLEM DESCRIPTION (问题叙述与 分析)

一、不良问题叙述:

接销售反馈:终端客户在使用产品时,出现闪灯及灯不亮现象。

二、原因分析:

开关处于开状态将客户寄回产品进行点亮测试时产品无法点亮取下透镜再次点亮测试时可以点亮

LED红光材料VF升高客诉报告

VF 4~5V --- 1PCS

VF 6~8V --- 10PCS

1#裸晶VF值为11.143V

1# 裸晶

2# 裸晶 2#裸晶VF值为11.119如此高VF值的灯可能是在后续客户使用过程中浸锡或烙铁加热时间太长导致芯片结温升高,从而生产芯片电压升高等不良。

综合上情我们认为如此高vf值的灯可能是在后续客户使用过程中浸锡或烙铁加热时间太长导致芯片结温升高从而生产芯片电压升高等不良

LED红光材料VF升高客诉报告

纠正要求报告

灯正面图片(正常) 灯正面图片(晶片表面异常)

灯侧面图片(银胶高度正常)

2.电性确认:用顺向20mA的恒流测试仪去点亮所有退回的灯

统计结果如下:

LED异常客诉8D报告

LED异常客诉8D报告Section 1: Corrective Action RequestSTATUS:Interim ReportFailure Analysis Report # FA12P065 Customer Name Buckingham Industrial Corporation Bridgelux SalesContact Albert AiCustomer Contact NameFrank YangDate Initiated September 7, 2012 Customer Address No.89 Fengshou East Rd, Shipu, Qiandeng Town,Kunshan City, Jiangsu, China Date Samples Received September 11, 2012 Customer Contact Phone #86-512-57407561 Ext. 66521 Bridgelux Part Number BXRB-30E0360-A-03 BXRA-30E0360-A-03 Customer Contact Email Address frank@/doc/556487796.htmlPart Description LS 1x4 Bridgelux Quality Contact Oscar Soriano Billy Florentino Lot Code/Date CodeMultipleDefect Arrays Not Lit Bridgelux Customer ImpactedBuckingham Industrial Corporation Quantity271 ArraysNumber Returns1Section 2: Bridgelux ResponseD1: ESTABLISH TEAMSChampion Team LeaderJackie McNab Billy Florentino MembersOscar Soriano, Phil Elizondo, Julius JovesD2: PROBLEM DESCRIPTIONFailure SampleOccurred: IQCProcessTestEnd UserDescription:Buckingham Lightings returned number of arrays with a complaint ofno lit at incoming test with DC source without soldering, total = 15 arrays no lit after soldering process, total = 216 arrays 1 or 3 LED chips no lit, total = 19 arraysno lit after soldering process, total = 19 arrays Shine, drive at dc source, total = 1 array LM low, about 150LM, total = 1 array wrong part number, total = 24 arraysThe returned LED arrays were labeled into different group of tubes.D3: CONTAINMENT ACTIONSTBDD4: ROOT CAUSE FAILURE ANALYSISSummary of the Analysis:The customer complaint of no light up on returned arrays was confirmed during the in-house DIM test.Returned arrays from incoming test and after soldering process yielded ~100% DIM failures. X-ray analysis found broken wires as a main cause of the failures. There are damages, cracks and scratches found on the LED lens that relates to the broken bond wires. This indicates a possibility of improper handling process from array assembly to customer luminaire assembly.The customer complaints of some arrays are not fully functional and some dies do not light up during the test. Bridgelux found to have only 1 out of 19 returned arrays that exhibited a non-fully functional array during the in-house DIM test. Bridgelux datasheet requires minimum Vf of 11.3V. The setup made by the customer during the testing might have insufficient power supply to satisfy the LED requirement to power up and this yielded into partial light up of the dies.Details of the Analysis:The returned LED arrays were DIM tested to validate the failures. Table below showed the fallout rate of each group.The DIM test confirmed customer complaint of no lit. Groups 1, 2, and 3 resulted to a very high DIMfailure rate.Group 4 where customer complaint on some die having no lit during their testing with Vf of 9~12V, was found to have only 1 failure out of 19 arrays that exhibited a partial number of dies lighted and the rest of the 18 LED arrays found to be functionally good. Bridgelux datasheet requires minimum Vf of 11.3V.Sample images of the DIM test results were attached below for reference.The setup made by the customer during the testing might have insufficient voltage or current to satisfy the LED requirement to power up and this yielded into partial light up of the dies. There are LED chips that start to emit light at a different Vf values.The settings made in BLX in-house DIM test were based on the datasheet minimum requirements and yielded 95% fully functional.The unit (#30) that failed the DIM test found that the upper 2 dies do not light up at 10mA but fullylighted at 100mA.Further analysis through X-ray revealed a broken or fused wire on location 1x2. The wires appeared to be still in a very minimum contact which allows a flow of current for full light up. There was no visibledamage found on the lens or a stressed signature on the bond wires that might have caused the failure.Bridgelux FA has not yet found the failure mechanism.Further investigation and failure simulations are being carried out and result of the analysis will be shared once findings and conclusion has finalized.Group-1 where customer complaint of no lit during their incoming light up test, confirmed 100% DIMfailures. 5 arrays were taken into X-ray imaging and revealed the following.The tables above showing broken bond wires were the major caused of the no lit failures. Visualinspection on the LED array lens found damages and cracks directly on the area of the broken wires.Images as shown belowThe mode of failures discloses a relation to poor handling. The damages on the lens as seen on the images illustrate a scenario for having accidentally made a hard contact on the lens. The force applied on the lens induced the broken wires causing the prevention of current flow.The backside of the array found to have prominent dark lines that appear to come from some sort of rail holder. The same signature observed from the earlier failures submitted for FA. Please refer to FA Report FA12P051.Group 2 and 3, customer complaint of no lit after the soldering process. DIM test confirmed units are totally not functional. 15 arrays were taken into X-ray imaging and revealed the following.X-ray resulted a 100% caused of no lit were broken wires. The majority of the locations of these broken wires were biased to the negative terminal side of the LED array.There are visible lens damages on the area where the broken wires are located. Some of the damages cause slight peeling of the lens. The force applied on the lens resulted to a broken wire that causes a no light up.These damages were all related to poor handling process. It is possible that these damages were induced accidentally during the soldering and/or during the luminaire assembly process.D5: CORRECTIVE ACTIONS1. All wrong part numbers to be coordinated by Field Sales for the RMA process.2. Buckingham is advised to review possible issues of damaging the wire bonds of the LED arrayduring the IQA and assembly process.3. Bridgelux Field Sales to discuss with the customer Bridgelux Application Note AN11 – “Handling andAssembly of Bridgelux LED Arrays”D6: IMPLEMENT CORRECTIVE ACTIONSTBDD7: PREVENT RECURRENCEBridgelux Field Sales to discuss with the customer Bridgelux Application Note AN11 – “Handling and Assembly of Bridgelux LED Arrays”.Bridgelux quality to ensure a proper packaging process is observed at all CM sites.D8: CONGRATULATE THE TEAM。

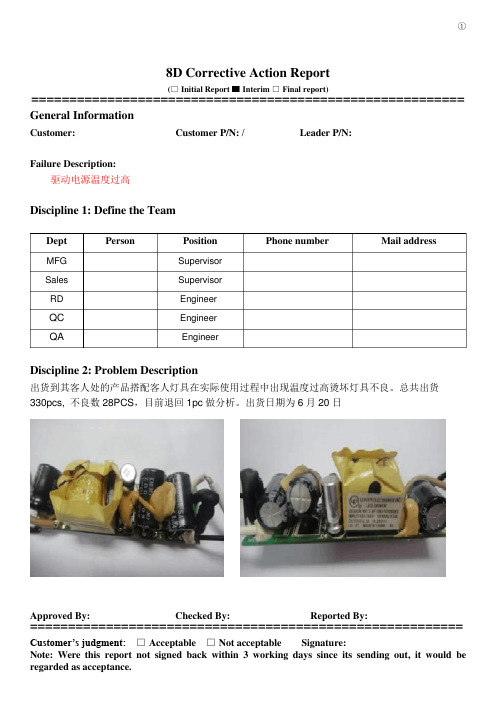

LED驱动电源温度过高8D分析报告模板

8D Corrective Action Report(□ Initial Report □Interim □Final report)=========================================================Approved By: Checked By: Reported By:========================================================= General InformationCustomer:Customer P/N: /Leader P/N:Failure Description:LED驱动电源温度过高Discipline 1: Define the TeamDiscipline 2: Problem Description出货到其客人处的产品搭配客人灯具在实际使用过程中出现温度过高烫坏灯具不良。

总共出货330pcs, 不良数28PCS,目前退回1pc做分析。

出货日期为6月20日Dept Person Position Phone number Mail addressMFG SupervisorSales SupervisorRD EngineerQC EngineerQA Engineer8D Corrective Action Report(□ Initial Report □Interim □Final report)=========================================================Approved By: Checked By: Reported By:========================================================= Discipline 3: Containment Action(s)1. 不良品可以安排良品替换。

灯饰来料品质事故报告

灯饰来料品质事故报告灯饰来料品质事故报告背景灯饰是生活中常见的家居装饰品,具有照明和美化作用。

然而,近期我们收到了一些关于灯饰来料品质问题的投诉。

为了确保产品质量和客户满意度,我们进行了调查和分析,并撰写了此份灯饰来料品质事故报告。

调查过程我们的调查分为以下几个阶段:1.接收投诉:我们接收到了来自客户的灯饰来料品质问题的投诉,并建立了投诉跟踪系统。

2.回访客户:我们与投诉客户进行了回访,了解了他们的具体问题,并收集了相关证据材料。

3.内部评估:我们对投诉产品进行了全面的内部评估,包括组成部件、制造工艺和质量控制流程。

4.相关供应商调查:我们联系了涉及到灯饰来料的相关供应商,了解他们的质量管理流程,并收集了相关材料及数据。

事故原因分析基于我们的调查,我们确定了以下几个导致灯饰来料品质问题的主要原因:1.供应商质量管理不到位:部分供应商在灯饰来料的质量管理上存在漏洞,质检措施不够严格,导致次品进入我们的生产流程。

2.制造工艺不合规范:部分灯饰制造工艺存在缺陷,例如焊接不均匀、材料选择不当等,导致产品寿命缩短或出现安全隐患。

3.质检流程不完善:我们的质检流程需要进一步优化,以确保拿到客户手中的产品都是符合质量标准的。

4.信息沟通不畅:我们与供应商之间的信息沟通存在问题,某些质量要求的细节没有得到明确传达,导致了产生品质问题的可能性。

事故应对措施为了解决灯饰来料品质问题,我们将采取以下措施:1.加强供应商管理:与供应商加强合作,共同制定灯饰来料的质量标准和质量控制流程,确保供应商提供的材料符合标准。

2.改进制造工艺:优化现有制造工艺,提高焊接和装配的准确性和均匀性,确保产品品质和安全性。

3.完善质检流程:对产品质检流程进行审查和优化,加强对灯饰来料的质量把关,确保产品出厂前符合质量标准。

4.加强沟通协调:与供应商加强沟通与协调,明确质量要求,及时解决问题,避免产生品质问题。

结论与建议通过此次调查和事故分析,我们深刻认识到灯饰来料品质问题的严重性,我们已经开始采取积极有效的应对措施。

质量投诉的情况汇报

质量投诉的情况汇报尊敬的领导:我通过对质量投诉情况的汇报,向您详细介绍了我们公司最近面临的质量问题和客户投诉情况。

首先,我们公司最近收到了一些客户的投诉,主要集中在产品质量方面。

客户反映产品存在质量问题,例如产品外观不符合标准、产品功能不完善、使用寿命短等。

这些问题严重影响了产品的使用体验,也损害了客户对我们公司的信任和声誉。

其次,我们公司在生产过程中出现了一些质量管理方面的问题,例如生产线管理不严格、员工操作不规范、原材料采购不到位等。

这些问题导致了产品质量无法得到有效保障,也为客户投诉提供了可能的原因。

针对以上问题,我们已经采取了一系列的措施来解决。

首先,我们对生产线进行了全面检查和整改,加强了对员工的培训和管理,确保生产过程的规范和标准化。

其次,我们对原材料的采购进行了全面审查,建立了严格的供应商管理制度,确保原材料的质量和稳定性。

同时,我们也加强了对产品质量的监控和检测,建立了完善的质量管理体系,确保产品的质量达到标准要求。

我们还加强了对客户投诉的跟踪和处理,及时解决了客户的问题,并对产品质量进行了全面的改进。

通过以上措施的实施,我们相信公司的产品质量将得到有效提升,客户投诉情况也将得到有效解决。

我们将继续加强对产品质量的管理和监控,确保公司产品质量的稳定性和可靠性,为客户提供更优质的产品和服务。

最后,我们将继续关注客户的反馈和投诉,不断改进和完善公司的产品质量和服务质量,确保公司的可持续发展和客户满意度。

感谢您对质量投诉情况的关注和支持,我们将继续努力,以更高的标准要求自己,为公司的发展做出更大的贡献。

谢谢!此致。

敬礼。

某公司LED灯客诉及退货处理程序

客诉及退货处理程序1.目的:加强对客户的各项服务,使客户在接受本公司各项业务与相关服务时,对其所提出的各种问题、抱怨事项及客户退货品处理均能有效且迅速的获得解决,并采取适当的对策,以便提升客户对公司满意程度,特制订此程序。

2.范围:凡本公司有关品质问题经客户以电话、书信.电子邮件或拜访时所回馈之抱怨及客户退货等均属之。

3. 权责:3.1 客户投诉及退货的受理与回复:市场部。

3.2 客户投诉及退货的原因分析:工程品管部。

3.3 改善对策与预防措施之研拟:工程品管部。

3.4 改善对策及预防措施的执行:生产部门,品管部。

3.5 对策改善后的效果确认:工程品管部。

3.6 标准化作业的制订:工程品管部。

4.定义:(无)作业内容:5.1 客户抱怨处理流程。

5.2 客诉、及退货的提出:5.2.1 客诉及退货的提出:不论客户以任何方式提出的投诉及反应品质问题及退货,都由业务依其所反应的内容填写客户抱怨处理单交由工程品管部确认责任归属。

5.2.2 当客户退货后,由仓管人员根据客户退货清单清点数量,无误后签收并置于退货区。

5.2.3 责任归属判定:根据客诉及退货的原因由品管部进行检验确认,并记录于成品品质检验报表上,如是客户原因造成不良则由业务与客户沟通解决,如是本公司责任造成不良,由工程品管部对不良原因进行分析。

5.3 退货品之处理:品管部对退货品进行全检后,合格品由品管员于外箱上加盖“PASS”章,并开具成品入库通知单办理入库;不合格品则由仓库人员交生产部门进行返修,返修后交品管部进行检验,并将检验结果记录于成品品质检验报表上,检验之不良品由业务根据退货数量进行补货。

5.4 原因分析:当工程品管部接获客户抱怨处理单后,根据反映内容性质交予工程相关负责人依反映内容进行原因分析,找出抱怨的真正原因,并将原因填写于客户抱怨处理单以利研拟对策及讨论采取预防措施。

5.5 改善对策的研拟:当工程品管部将抱怨内容及退货品分析原因后,及时与部门主管讨论,拟定改善对策及永久对策,并提交总经理核实可行性,总经理核示后具以执行。

产品质量与客户投诉处理报告

产品质量与客户投诉处理报告【产品质量与客户投诉处理报告】(公司名称)(日期)1. 背景介绍本报告将就我司产品质量问题和针对客户投诉所采取的处理措施进行详细说明,以期全面了解并解决存在的问题。

2. 产品质量问题概述(公司名称)一直致力于提供高品质的产品,但无可避免地可能存在一些质量问题。

正因如此,我们高度重视客户的反馈和投诉,并采取积极措施以保障客户满意度和公司声誉。

3. 投诉处理流程及措施(公司名称)建立了完善的投诉处理流程,以下是我们处理客户投诉问题的步骤:3.1 客户投诉接收我们设立了专门的客户服务团队,负责接收和记录客户的投诉。

客户可以通过电话、邮件或在线平台提出投诉申请,我们确保及时响应并提供有效帮助。

3.2 投诉分析与分类收到投诉后,我们对问题进行仔细分析,并将其分类归档。

这有助于我们全面了解投诉类型、频率及原因,并为问题解决提供指导。

3.3 责任追溯与整改我们追踪并确定造成产品质量问题的责任方,同时采取紧急措施以防止类似问题再次发生。

我们深入调查原因,并制定整改措施,确保质量问题得到有效解决。

3.4 客户反馈和沟通我们积极与客户沟通,向其解释所发生的问题以及采取的措施。

我们理解客户的关切,并保持透明度,确保客户对我们的反馈和处理结果满意。

3.5 数据统计和质量改进我们定期对投诉数据进行统计与分析,以便增进质量改进的措施。

我们将统计结果与相关部门共享,以确保整体产品质量的提升。

4. 具体案例分析以下是我们最近一次投诉案例的处理过程:案例描述:客户投诉收到的产品存在瑕疵,无法正常使用。

处理流程:4.1 接收投诉我们的客户服务团队及时接收到了该客户的投诉并记录相关信息。

4.2 分析与分类我们对该问题进行了分析和分类,初步判断为生产环节中部分工艺问题导致的质量缺陷。

4.3 责任追溯与整改我们召集生产、质检和设计团队对问题进行深入调查,并明确责任方为生产部门的一个工艺环节。

我们立即停止该工艺环节的生产,对相关设备进行检修和调整。

led客诉新人学习报告doc

篇一:客户投诉改善计谋报告-060101

上海益而益电器制造

SHANGHAI ELE MFG.CORP.

客户投诉改善计谋报告/Corrective & Preventive Action Report

报告编号:XX.01.01

篇二:COB客诉死灯分析报告

客 户 投 诉 分 析 报 告

CUSTOMER COMPLAI源自 ANALYSIS REPORT

篇三:直插LED漏电分析报告

直插LED漏电分析、改善报告

一.分析目的

外观和电性均有被投诉,为查明问题缘故,杜绝产品性能问题造成客诉,对分光后漏电产品随机抽测30PCS分析如下:

二.分析步骤

一、漏电产品用《光强漏电测试仪》测试漏电数据

二、漏电产品解刨观看芯片电极焊线状况

二、由修务部半年一次测试所有设备接地是不是正常。

静电防护

一、封装部所有人员都按要求佩带好静电防护方法:防静电环、防静电衣、防静电帽子、

二、品质部按期检查、抽检,不合格静电环改换处置。

3、由品质部培训新员工静电环佩带要求和方式

共2页/第2页 TEL:020-28807251 FAX:020-28807261 EMAIL: 15013186557@163

3、各站别设备接地电阻检测

4、静电环抽检测试

五、预防改善方法

(1)漏电产品用《远方光强漏电测试仪》测试漏电数据。测试结果如下表

观看芯片电极焊线状况:芯片正负极焊线良好,金球大小合格,金球位置没有超过PN结,在电极正中间位置,判定焊线工艺、设备正常。

共2页/第1页 TEL:020-28807251 FAX:020-28807261 EMAIL: 15013186557@163

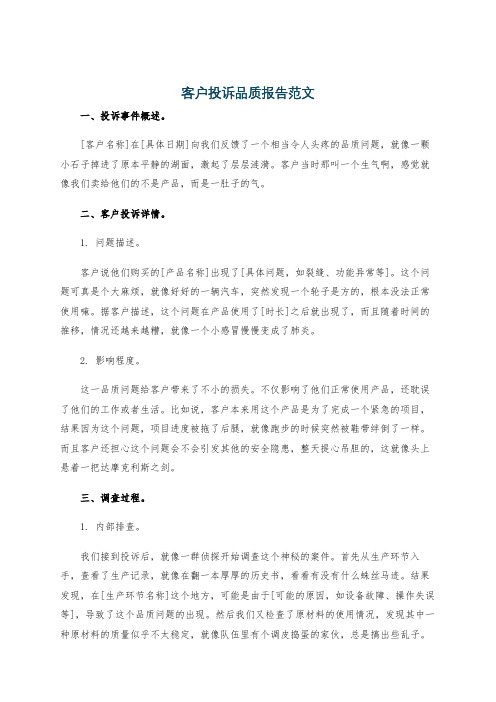

客户投诉品质报告范文

客户投诉品质报告范文一、投诉事件概述。

[客户名称]在[具体日期]向我们反馈了一个相当令人头疼的品质问题,就像一颗小石子掉进了原本平静的湖面,激起了层层涟漪。

客户当时那叫一个生气啊,感觉就像我们卖给他们的不是产品,而是一肚子的气。

二、客户投诉详情。

1. 问题描述。

客户说他们购买的[产品名称]出现了[具体问题,如裂缝、功能异常等]。

这个问题可真是个大麻烦,就像好好的一辆汽车,突然发现一个轮子是方的,根本没法正常使用嘛。

据客户描述,这个问题在产品使用了[时长]之后就出现了,而且随着时间的推移,情况还越来越糟,就像一个小感冒慢慢变成了肺炎。

2. 影响程度。

这一品质问题给客户带来了不小的损失。

不仅影响了他们正常使用产品,还耽误了他们的工作或者生活。

比如说,客户本来用这个产品是为了完成一个紧急的项目,结果因为这个问题,项目进度被拖了后腿,就像跑步的时候突然被鞋带绊倒了一样。

而且客户还担心这个问题会不会引发其他的安全隐患,整天提心吊胆的,这就像头上悬着一把达摩克利斯之剑。

三、调查过程。

1. 内部排查。

我们接到投诉后,就像一群侦探开始调查这个神秘的案件。

首先从生产环节入手,查看了生产记录,就像在翻一本厚厚的历史书,看看有没有什么蛛丝马迹。

结果发现,在[生产环节名称]这个地方,可能是由于[可能的原因,如设备故障、操作失误等],导致了这个品质问题的出现。

然后我们又检查了原材料的使用情况,发现其中一种原材料的质量似乎不太稳定,就像队伍里有个调皮捣蛋的家伙,总是搞出些乱子。

2. 与客户沟通核实。

我们也和客户进行了多次深入的沟通,就像两个朋友在谈心一样。

客户给我们提供了更多关于产品使用环境和操作方式的信息,这对我们进一步确定问题的根源非常有帮助。

原来客户使用产品的环境比我们预期的要恶劣一些,就像一个娇弱的花朵被种在了狂风肆虐的沙漠里。

四、原因分析。

1. 直接原因。

经过我们的调查,这个品质问题的直接原因就是在生产过程中,[具体生产环节]的[具体操作或设备]出现了故障。

LED调光实验报告_实验报告_

LED调光实验报告高亮度发光二极管(LED)在各种领域应用普及,并要求LED具备有调光功能。

在现在的几种调光技术中,从简单的可变电阻负载到复杂的脉冲宽度调制(PWM)开关,每一种方法均有其利弊。

PWM 调光的效率最高,电流控制也最精准。

本文以LED驱动器LM3405为例,论述LED在调光时的特性,例如亮度与正向电流的关系、波长的变化(色移)和控制器的工作周期限制等。

1、LED驱动器工作原理由于LED的功率低于1 W,所以可用任何类型的电压源(开关器、晶体管)和串串联电阻建构一个电流源。

对于少数光线输出端电流的改变而造成亮度和颜色的变化,人的肉眼是不容易察觉出来。

不过,一旦将多个LED串联,该稳压器便必需担当电流源的角色。

这是因为LED的正向电压VF会随正向电流IF变化,图1是LED波长随着正向电流IF变化图,而该变化对于每个LED都不相同的,即使是同一批产品也有区别。

在较大的电流下,光线的强度变化通常约为20%。

而LED制造商一般都会采用较大的VF范围来增加亮度和颜色,因此上述情况尤其突出。

然而,除了电流外,正向电压还会受到温度影响。

假如只采用镇流电阻器,则光源的颜色和亮度变化很大,而唯一可确保色温稳定的方法是稳定前正向电流IF。

大部分设计人员只习惯为LED设计稳压器,但在设计电流调节器方面显然有不同的要求。

电压输出必须要配合固定的输出电流。

虽然在大多数应用中,LED驱动器的输出电流可容许误差±10%,而直流电流的输出纹波更可高达20%,一旦纹波超出20%,人的肉眼便会察觉到亮度的变化,假如输出纹波进一步增加到40%,肉眼就无法承受。

2、器件和设计实例一般而言,电流调节器的设计都需使用比较大的电感以使电感电流IL的变化少于20%。

这里可采用LM3405,即使电感由于1.6 MHz 的高开关频率而变得较小,仍可发挥很好的效用。

LM3405性能参数如下:控制方法:封装:电流模式 TSOT-6最大输入电压: 15V应用:工业照明 1A 1~22uF 4.7~10uH 驱动电流:输出电容:电感:3、脉冲宽度调制调光技术PWM控制是降低LED光线输出的最佳方法。

最新LED调薪述职报告怎么写范本

最新LED调薪述职报告怎么写范本尊敬的领导和同事们:今天,我有幸在这里向大家汇报我的工作,并就我的职责和未来的工作计划进行阐述。

以下是我的述职报告:一、工作回顾在过去的一年里,我主要负责了LED产品的研发和市场推广工作。

通过对市场趋势的深入分析,我们团队成功推出了多款符合市场需求的LED产品,并获得了市场的认可。

1. 产品研发:我们研发了新型的LED照明系统,该系统在能效和寿命上都有显著提升,同时降低了成本,增强了产品的市场竞争力。

2. 市场推广:我带领团队参加了多个国内外的照明展览会,通过这些平台,我们的产品得到了更广泛的曝光,也建立了与多个潜在客户的联系。

3. 客户服务:我负责的客户服务团队在售后服务上取得了显著进步,客户满意度调查显示,我们的服务水平在行业内处于领先地位。

二、工作成绩1. 产品销量:在全体同事的共同努力下,我们的LED产品销量同比增长了20%,市场份额有所提升。

2. 技术创新:我们的研发团队获得了5项LED技术相关的专利,这些技术的应用使我们的产品在行业内具有了更强的竞争力。

3. 团队建设:我注重团队的培养和发展,通过定期的培训和团队建设活动,团队的专业能力和团队协作能力都有了显著提高。

三、存在问题在取得成绩的同时,我们也面临一些问题和挑战:1. 成本控制:随着市场竞争的加剧,成本控制成为我们需要重点关注的问题。

2. 新产品开发周期:我们需要缩短新产品的研发周期,以更快地响应市场变化。

3. 国际市场开拓:虽然我们在国内市场取得了一定的成绩,但国际市场的开拓还有很大的提升空间。

四、未来工作计划针对上述问题,我制定了以下工作计划:1. 加强成本管理,通过优化供应链和提高生产效率来降低成本。

2. 加快研发步伐,缩短产品从设计到上市的周期。

3. 扩大国际市场的影响力,通过参加更多的国际展会和建立海外销售渠道来增加我们的国际市场份额。

4. 持续提升团队的专业技能和服务水平,以更好地满足客户需求。

项目客诉改善报告

上述模组边角撞灯

模组有一颗LED死点/假焊

模组有一处窜常亮

三. 根据不良信息,工厂内部调查分析

2. 针对假焊不良,工厂所做分析 根据不良现象,初步分析假焊原因有 2.1. 印刷锡膏刮刀刮力不均,导致部分焊盘少锡,在过回流炉后产生 灯脚假焊的不良

印刷效果

锡膏印刷机压力不够

焊接效果出现个别焊盘少锡

1

一. P20150311016 P3项目订单相关信息

顾客名称:上海普光电

产品规格:32*64 单模组包装出货

模组数量:806PCS 模组 生产日期:2015.3~4 出货日期: 2015-4-4 不 良 率 :客户反馈大面积死灯,无具体不良率

二. 公司同事去现场维修反馈信息

1. 公司同事去P20150311016 P3项目现场维修死灯,其反馈回 信 息,死灯的主要有两种状况: 1. 模组边角撞灯 不良数量:37处 2. LED假焊 不良数量:46处 3.一列常亮 不良数量:5处

OQC 严格遵循检验标准,保证每个项目订单要足够老化72H后才 接受检验,最大限度地保证个别假焊不良在工厂内部发现并解决

Thank You !

制作:

OTPV Corporate Presentation

审核:

核准:

三. 根据不良信息,工厂内部调查分析

2.2 锡膏问题----当时生产此项目时所使用的锡膏可能存在杂质较多, 不太适合生产小间距产品,即颗粒物体较大,在刮锡膏的过程中,产 生某个焊盘少锡,在过回流炉后产生 灯脚假焊的不良

锡膏品牌中科古德

三. 根据不良信息,工厂内部调查分析

2. 针对撞灯不良,工厂所做分析

4.2 生产严格严格每天做机器设备点检

led质疑函

led质疑函尊敬的LED供应商,我是一家灯具制造公司的采购经理,我们过去几年一直与贵公司合作,并使用了贵公司提供的LED产品。

然而,最近我们一直在遇到一些问题,这促使我们对贵公司的产品和服务产生了一些质疑。

我希望能够与贵公司交流并解决这些问题。

首先,贵公司提供的LED产品的质量一直是我们最关注的问题之一。

在过去一年中,我们收到的一些产品存在质量问题,例如灯珠的寿命较短,灯泡容易发热等。

这使得我们在使用过程中经常需要更换灯具,增加了我们的成本和工作负担。

我们想知道,贵公司是否有在质量控制方面进行过改进,并且有没有相关的检测报告可以提供给我们?其次,我们还注意到,贵公司的产品和我们之前所使用的LED产品相比,在节能方面表现并不明显。

虽然贵公司的产品标榜高能效,但在实际使用中我们发现,贵公司产品比以前的产品更耗电,无法满足我们所期望的节能目标。

请问贵公司是否对产品的能效进行过测试和验证?如果有,请提供测试报告和相关的技术参数以便我们更好地了解产品的性能。

此外,贵公司提供的售后服务也引起了我们的关注。

我们在与贵公司合作期间,多次尝试联系贵公司的业务代表以获得技术支持或解决产品问题,但多次未能获得及时的回复。

这使得我们困惑不解,并对贵公司的服务质量产生了质疑。

我们希望知道,贵公司是否拥有完善的售后服务体系,并能为我们提供联系人和联系方式等相关信息。

最后,我们希望了解贵公司在环保和可持续发展方面的努力。

作为一家灯具制造公司,我们非常注重环保和可持续发展的因素。

我们希望与贵公司合作的产品能符合各种国际环保标准并满足环保要求。

请问,贵公司的产品是否通过了相关的认证测试,并符合环保标准?总之,我们对贵公司提供的LED产品质量、能效、售后服务以及环保方面都有一些疑虑。

我们希望能够与贵公司沟通解决这些问题,并建立更加稳固的合作关系。

期待贵公司能够对我们的关注提供满意的答复。

谢谢。

此致,采购经理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

灯侧面图片(银胶高度正常)

2.电性确认:用顺向20mA的恒流测试仪去点亮所有退回的灯(263PCS),发现绝大部分灯VF值高,统计结果如下:

VF OK品 --- 26PCS

VF 4~5V --- 1PCS

VF 6~8V --- 10PCS

VF 8~10V --- 29PCS

VF 10~12V --- 169PCS

死灯(部分灯可微亮)--- 28PCS

原因

分析

3. 热测试验:用测试仪点亮灯,并用铬铁接触灯脚,确认其VF值是否发生变化(若有变化,说明灯在某处有接触不良的地方,通过铬铁加温(受热膨胀),接触不良的地方多数在热胀效应下重新接触良好;若无变化,则说明灯没有接触不良的地方,即银胶,晶片与支架,晶片与金线,金线与支架接触良好)。

纠正要求报告

编号CAR-0602日期:2011年6月21日

客户

C005

品名

发光二极管

规格

5C33E22C-1A-C01

不良数量

263pcs

(单号)

L1106-002

问题

描述

客户投诉6月4日出货5C33E22C-1A-C01产品63K中有死灯,并退货263PCS部颜色有异常,可能是取灯时用铬铁高温所致外,其它灯显微镜下外观正常。

退一步说,倘若分级机台无法将VF值高的灯打入档外品,因为灯VF值高亮度显著变暗,低于我们设定的亮度最小值,机器也会将其归入到亮度档外品内,也不会当成良品出货。

综合上情,我们认为如此高VF值的灯可能是在后续客户使用过程中浸锡或烙铁加热时间太长导致芯片结温升高,从而生产芯片电压升高等不良。

纠正

措施

预防

措施

效果

跟进

品质

李炳炎

业务

郑小荣

审核

陈艳

实验显示,灯的VF值没有变化,即可说时灯无接触不良的地方。

4.取两颗VF高的灯,并用硫酸腐蚀之后取出裸晶,测试裸晶结果如下:

1#裸晶VF值为11.143V

1# 裸晶

2# 裸晶2#裸晶VF值为11.119V

由此可见,为晶片本身VF高 造成 成品灯 VF值高甚至死灯.

5.该单分光分色测试时,VF控制标准为IF=20mA时,2.0<VF≤2.6V为正常。超出规格的灯将归入档外品中,我们查证此单的分光校验记录,机台VF测试功能正常。