41离子束加工PPT课件

合集下载

特种加工技术课件:电子束和离子束加工

电子束和离子束加工

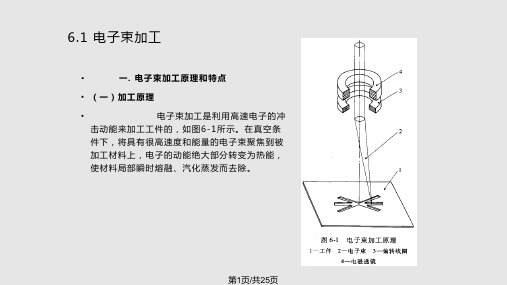

6.1 电子束加工 1. 加工原理 电子束加工是利用高速电子的冲击动能来加工工

件的,如图6-1所示。在真空条件下,将具有很高速度 和能量的电子束聚焦到被加工材料上,电子的动能绝 大部分转变为热能,使材料局部瞬时熔融、汽化蒸发 而去除。

电子枪系统

聚焦系统

抽真 空系

统

电源 及控 制系

电子束加工的应用: (1)高速打孔 (2)加工型面及特殊表面 (3)刻蚀 (4)焊接 (5)热处理 (6)电子束光刻

电子束加工应用于加工微细小孔、异型孔

0.03~ 0.07 mm

图6-2 电子束加工的喷丝头异形孔

电子束加工弯曲的型面:

其原理为:电子束在磁场中受力,在工件内部弯曲, 工件同时移动,即可加工曲面Ⅰ;随后改变磁场极性, 即可加工曲面Ⅱ;在工件实体部位内加工,即可得到弯 槽Ⅲ;当工件固定不动,先后改变磁场极性,二次加工, 即可得到一个入口、两个出口的弯孔Ⅳ。拉制电子束速 度和磁场强度,即可控制曲率半径。

3 3Hale Waihona Puke 12(a)

(b)

1—工 件 ; 2—工 件 运 动 方 向 ; 3—电 子 束

(c)

(d)

图6-3 电子束加工曲面、穿孔

6.2 离子束加工 1.加工原理 离子束加工也是一种新兴的特种加工,它的加工原理

与电子束加工原理基本类似,也是在真空条件下,将离 子源产生的离子束经过加速、聚焦后投射到工件表面的 加工部位以实现加工的。所不同的是离子带正电荷,其 质量比电子大数千倍乃至数万倍,故在电场中加速较慢, 但一旦加至较高速度,就比电子束具有更大的撞击动能。 离子束加工是靠微观机械撞击能量转化为热能进行的。

4) 离子注入 离子束直接轰击被加工材料,由于离子能量相当大,离 子就钻入被加工材料的表层。工件表面层含有注入离子后, 就改变了化学成分,从而改变了工件表面层的机械物理性 能。

6.1 电子束加工 1. 加工原理 电子束加工是利用高速电子的冲击动能来加工工

件的,如图6-1所示。在真空条件下,将具有很高速度 和能量的电子束聚焦到被加工材料上,电子的动能绝 大部分转变为热能,使材料局部瞬时熔融、汽化蒸发 而去除。

电子枪系统

聚焦系统

抽真 空系

统

电源 及控 制系

电子束加工的应用: (1)高速打孔 (2)加工型面及特殊表面 (3)刻蚀 (4)焊接 (5)热处理 (6)电子束光刻

电子束加工应用于加工微细小孔、异型孔

0.03~ 0.07 mm

图6-2 电子束加工的喷丝头异形孔

电子束加工弯曲的型面:

其原理为:电子束在磁场中受力,在工件内部弯曲, 工件同时移动,即可加工曲面Ⅰ;随后改变磁场极性, 即可加工曲面Ⅱ;在工件实体部位内加工,即可得到弯 槽Ⅲ;当工件固定不动,先后改变磁场极性,二次加工, 即可得到一个入口、两个出口的弯孔Ⅳ。拉制电子束速 度和磁场强度,即可控制曲率半径。

3 3Hale Waihona Puke 12(a)

(b)

1—工 件 ; 2—工 件 运 动 方 向 ; 3—电 子 束

(c)

(d)

图6-3 电子束加工曲面、穿孔

6.2 离子束加工 1.加工原理 离子束加工也是一种新兴的特种加工,它的加工原理

与电子束加工原理基本类似,也是在真空条件下,将离 子源产生的离子束经过加速、聚焦后投射到工件表面的 加工部位以实现加工的。所不同的是离子带正电荷,其 质量比电子大数千倍乃至数万倍,故在电场中加速较慢, 但一旦加至较高速度,就比电子束具有更大的撞击动能。 离子束加工是靠微观机械撞击能量转化为热能进行的。

4) 离子注入 离子束直接轰击被加工材料,由于离子能量相当大,离 子就钻入被加工材料的表层。工件表面层含有注入离子后, 就改变了化学成分,从而改变了工件表面层的机械物理性 能。

第七章 电子束和离子束加工.ppt

电子束加工的另一种是利用电子束流的非热效应。功率 密度较小的电子束流和电子胶相互作用,电能转化为化学 能,产生辐射化学或物理效应,使电子胶的分子链被切断 或重新组合而形成分子量的变化以实现电子束曝光。采用 这种方法,可以实现材料表面微槽或其他几何形状的刻蚀

加工。

大型集成电路制造

由制造运动平台的 极高准确度保证 • 特征线宽: 100 nm • 对准精度:15 nm • 定位精度:2 nm • 刻蚀深度:0.5μm

成分纯净,焊接接头的强度往往高于母材。

电子束可焊接的材料范围很广,除了适合于普通的碳钢、合金钢、不锈钢外, 更有利于焊接高熔点金属(如钽、钼、钨、钛等及其合金)和活泼金属(如锆、 钛、铌等),还可焊接异种金属材料、半导体材料以及陶瓷和石英材料等,例如 铜和不锈钢的焊接,钢和硬质合金的焊接等。

由于电子束焊接对焊件的热影响小、变形小,可以在工件精加工后进行焊接。 又由于它能够实现不同种类金属的焊接,有可能将复杂的工件分成几个零件。这 些零件可以单独地使用最合适的材料,采用合适的方法来加工制造,最后利用电 子束焊接成一个完整的零部件,从而可以获得理想的使用性能和显著的经济效益。

离子束加工的物理基础是离子束射到材料表面时所发生 的撞击效应、溅射效应和注入效应。具有一定动能的离子 斜射到工件材料(靶材)表面时,可以将表面的原子撞击 出来,这就是离子的撞击效应和溅射效应。如果将工件直 接作为离子轰击的靶材,工件表面就会受到离子刻蚀。如 果将工件放置在靶材附近,靶材原子就会溅射到工件表面 而被溅射沉积吸附,使工件表面镀上一层靶材原子的薄膜。 如果离子能量足够大并垂直工件表面撞击时,离子就会钻 进工件表面,这就是离子的注入效应。

在人造革、塑料上用电子束打大量微孔,可 使其具有如真皮革那样的透气性,而且电子束打 孔成本比天然革成本低,可替代天然革。加工时, 用一组钨杆将电子枪产生的单个电子束分割为200 条并行细束,使其在一个脉冲内同时加工出200个 孔,效率非常高。现在生产上已出现了专用塑料 打孔机,其速度可达每秒50000个孔,孔径120~ 4Om可调。

离子束加工

(4)离子注入

离子束直接轰击工件表面,由于离子能量相当大,可使 离子钻进被加工工件材料表面层,改变其表面层的化学

成分,从而改变工件表面层的机械物理性能。

离子注入既不是从加工表面去除基体材料,也不 是在表面以外添加镀层,这种方法仅仅是改变基 体表面层的成分和组织结构,从而造成表面性能

变化,满足材料的使用要求。这一过程是以高速

溅射镀膜工艺

一.合金膜的镀制

在各种镀膜技术中,溅射最适于镀制合金膜。溅射镀制合金膜,有

三种可供选择的技术方案;多靶溅射、镶嵌靶溅射和合金靶溅射。

1.多靶溅射 多靶溅射是采用几个纯金属靶同时对基片进行溅射。调整各个靶的 功率,就能改变膜材成分。这种方法特别适于调整合金成分,可以 得到成分连续变化的膜材。 2.镶嵌靶溅射 镶嵌靶溅射是将各种纯金属靶材,按一定比例镶嵌在靶面上同时进

五.离子束应用范围

离子束加工方式包括离子蚀刻、离子镀膜及离子溅射沉积和离子注入等。 (1)离子刻蚀

当所带能量为0.1~5keV、直径为十分之几纳米的的氩离子轰击工件表 面时,此高能离子所传递的能量超过工件表面原子或分子间键合力时, 材料表面的原子或分子被逐个溅射出来,以达到加工目的。这种加工 本质上属于一种原子尺度的切削加工,通常又称为离子铣削。

微米级精度,离子注入的深度和浓度亦可精确地控制。

环境污染少。离子束加工在真空中进行,特别适宜于对易 氧化的金属、合金和半导体材料进行加工。 加工质量高。离子束加工是靠离子轰击材料表面的原子来 实现的,加工应力和变形极小,适宜于对各种材料和低刚

件零件进行加工。

与电子束相比 (1)相同点:在真空条件中进行;粒子 束加工 (2)不同点:带正电荷的离子,质量比 电子大数千、数万倍,如氩离子的质 量是电子的7.2万倍;是靠微观的机械撞 击能量来加工的,离子束比电子束具 有更大的撞击动能。

离子束光刻简介PPT课件

光刻技术的重要性

集成电路不同的技术时代是以其所加工的器件特征尺寸 为标志的.特征尺寸是指集成电路技术所能够加工的器件 的最小尺寸.由于器件特征尺寸的不断缩小、 硅片尺寸 的持续增加和电路设计技术的不断优化, 才使得集成电 路芯片的集成度和性能得到不断提高, 同性能集成电路 产品的价格持续下降, 才保证了半导体工业和集成电路 技术发展按指数增长率飞速发展.不断追求集成电路产的 性能/价格比和市场竞争力的提高, 是微电子技术和产 业不断发展的原动力.器件特征尺寸的缩小主要依赖于光 刻技术的改进和发展

• 离子源制备,掩膜板畸变,衬底工艺损的合作项 目,用于解决设备和掩模等方面的问题, 进行可行性验证,目前已取得不少进展。

• 效率低,很难在生产中作为曝光工具得到 应用,目前主要用作VLSI中的掩模修补工 具和特殊器件的修整。

• 离子投影光刻(Ion projection limography ( IPL平行的离子束穿过掩膜,将缩小的掩 膜图形投射到基底上。 )

精选

聚焦离子束原理

FIB系统采用液态金属离子源,加 热同时伴随着一定的拔出电压, 获得金属离子束,通过质量选 择器来选择离子,通过电子透 镜精细聚焦的金属离子,在偏 转线圈的作用下,形成扫描光 栅。离子束可通过溅射对样品 进行表面成像。聚焦式离子束 技术是利用静电透镜将离子束

• 主要用于制作修复掩膜版和对晶片直接光 刻(direct writing)

精选

离子投影光刻系统精的选原理。

• 北京汇德信科技有限 公司研发

• ionLiNE作为专用的离 子束光刻、制备和加 工设备,为在表面科 学、薄膜工程和应用 物理研究等低剂量应 用设计

精选

精选

离子光刻目前存在的问题及应用

聚焦成非常小尺寸 (与电子 束直写光刻技术类似。不 需要掩膜板,应用高能粒 子束直写。)

集成电路不同的技术时代是以其所加工的器件特征尺寸 为标志的.特征尺寸是指集成电路技术所能够加工的器件 的最小尺寸.由于器件特征尺寸的不断缩小、 硅片尺寸 的持续增加和电路设计技术的不断优化, 才使得集成电 路芯片的集成度和性能得到不断提高, 同性能集成电路 产品的价格持续下降, 才保证了半导体工业和集成电路 技术发展按指数增长率飞速发展.不断追求集成电路产的 性能/价格比和市场竞争力的提高, 是微电子技术和产 业不断发展的原动力.器件特征尺寸的缩小主要依赖于光 刻技术的改进和发展

• 离子源制备,掩膜板畸变,衬底工艺损的合作项 目,用于解决设备和掩模等方面的问题, 进行可行性验证,目前已取得不少进展。

• 效率低,很难在生产中作为曝光工具得到 应用,目前主要用作VLSI中的掩模修补工 具和特殊器件的修整。

• 离子投影光刻(Ion projection limography ( IPL平行的离子束穿过掩膜,将缩小的掩 膜图形投射到基底上。 )

精选

聚焦离子束原理

FIB系统采用液态金属离子源,加 热同时伴随着一定的拔出电压, 获得金属离子束,通过质量选 择器来选择离子,通过电子透 镜精细聚焦的金属离子,在偏 转线圈的作用下,形成扫描光 栅。离子束可通过溅射对样品 进行表面成像。聚焦式离子束 技术是利用静电透镜将离子束

• 主要用于制作修复掩膜版和对晶片直接光 刻(direct writing)

精选

离子投影光刻系统精的选原理。

• 北京汇德信科技有限 公司研发

• ionLiNE作为专用的离 子束光刻、制备和加 工设备,为在表面科 学、薄膜工程和应用 物理研究等低剂量应 用设计

精选

精选

离子光刻目前存在的问题及应用

聚焦成非常小尺寸 (与电子 束直写光刻技术类似。不 需要掩膜板,应用高能粒 子束直写。)

特种加工技术课件:离子束加工 -

如:精密滾珠軸承採用離子鍍後,使用壽命延長了 數千小時;刀具鍍以幾微米厚的TiN、TiC塗層即所謂的 塗層刀具,一般可使壽命提高3-10倍;在鈦合金葉片上 沉積一層貴金屬(Pt、Au、Rh等)塗層,可使疲勞強度 增加30%,抗氧化性、耐高溫和耐腐蝕能力也大大提高; 將飛機和航天器上與鈦合金接觸的鋼連接件用離子鍍 鋁抗蝕層代替原來的鎘電鍍層,防止了鈦合金零件產 生的鎘脆現象

9.1.2 特點

①加工精度高:因離子束流密度和能量可得到精確控制,離子 束加工是目前非傳統加工工藝方法中最精密、最微細的加工方 法。離子刻蝕可達納米級或原子級精度,離子鍍膜可控制在亞 微米級精度,離子注入的深度和濃度亦可精確地控制。 ②潔淨加工: 在較高真空度下進行加工,工作環境污染少。特 別適合加工易氧化的金屬、合金和高純度的半導體材料。 ③工件無變形:離子束加工是靠離子轟擊材料表面的原子來實 現的,是一種微觀作用,所以加工應力和變形極小,適宜於對 各種薄弱材料和低剛度零件進行加工。 ④成本高:需要一整套專用設備和真空系統,設備昂貴、加工 成本較高,效率低下。

離子束加工(IBM) 9.1 離子束加工原理及特點

9.1.1 加工原理 離子束加工(Ion beam machining,IBM)是一種精

密、細微的非傳統加工方法,它的加工原理與電子束加 工原理基本類似,離子束加工是在真空條件下,先由電 子槍產生電子束,再引入已抽成真空且充滿惰性氣體之 電離室中,使低壓惰性氣體離子化,成為等離子體。由 負極引出陽離子又經加速、集束等步驟,獲得具有一定 速度的離子投射到工件材料表面,產生濺射效應和注入 效應,從而實現離子束加工。所不同的是離子帶正電荷, 其品質比電子大上千倍,故在電場中加速較慢,但一旦 加至較高速度,就比電子束具有更大的撞擊動能,因此, 離子束撞擊工件將引起變形、分離、嵌入、破壞等機械 作用,而不像電子束是通過熱效應進行加工。

9.1.2 特點

①加工精度高:因離子束流密度和能量可得到精確控制,離子 束加工是目前非傳統加工工藝方法中最精密、最微細的加工方 法。離子刻蝕可達納米級或原子級精度,離子鍍膜可控制在亞 微米級精度,離子注入的深度和濃度亦可精確地控制。 ②潔淨加工: 在較高真空度下進行加工,工作環境污染少。特 別適合加工易氧化的金屬、合金和高純度的半導體材料。 ③工件無變形:離子束加工是靠離子轟擊材料表面的原子來實 現的,是一種微觀作用,所以加工應力和變形極小,適宜於對 各種薄弱材料和低剛度零件進行加工。 ④成本高:需要一整套專用設備和真空系統,設備昂貴、加工 成本較高,效率低下。

離子束加工(IBM) 9.1 離子束加工原理及特點

9.1.1 加工原理 離子束加工(Ion beam machining,IBM)是一種精

密、細微的非傳統加工方法,它的加工原理與電子束加 工原理基本類似,離子束加工是在真空條件下,先由電 子槍產生電子束,再引入已抽成真空且充滿惰性氣體之 電離室中,使低壓惰性氣體離子化,成為等離子體。由 負極引出陽離子又經加速、集束等步驟,獲得具有一定 速度的離子投射到工件材料表面,產生濺射效應和注入 效應,從而實現離子束加工。所不同的是離子帶正電荷, 其品質比電子大上千倍,故在電場中加速較慢,但一旦 加至較高速度,就比電子束具有更大的撞擊動能,因此, 離子束撞擊工件將引起變形、分離、嵌入、破壞等機械 作用,而不像電子束是通過熱效應進行加工。

先进制造技术6电子束和离子束加工PPT课件

真空系统是为了保证在电子束加工时维持1.33 × 10-2 ~ 1.33 × 10-4 Pa的真空度。因为只有在高真空中, 电子才能高速运动。此外,加工时的金属蒸汽会影响电 子发射,产生不稳定现象,因此,也需要不断地把加工 中产生的金属蒸汽抽出去。

(三)控制系统和电源

电子束加工装置的控制系统包括束流聚焦控制、束流位 置控制、束流强度控制以及工作台位移控制等。

加工特点 度比正常热处理高,晶粒细小、 处理,可提高高温疲劳强

表面的硬度比正常热处理高。

度约45%

16

四、电子束加工的应用

(六)电子束光刻

电子束光刻是先利用低功率密度的电子束照射称为电致 抗蚀剂的高分子材料,由入射电子与高分子相碰撞,使 分子的链被切断或重新聚合而引起分子量的变化,称为 电子束曝光。如果按规定图形进行电子束曝光,会在电 致抗蚀剂中留下潜像;

3. 电子束的能量密度高,因而加工生产率很高

每秒可在2.5 mm厚钢板上钻50个直径为0.4 mm的孔。

3

二、电子束加工的特点

4. 加工过程便于实现自动化

可以通过磁场或电场对电子束的强度、位置、聚焦等进 行直接控制。

5. 在真空中进行,污染少

加工表面不氧化,适用于易氧化的金属及合金材料,以 及高纯度的半导体材料。

9

四、电子束加工的应用

冲材 击料 开表 始面 熔受 化到 ,电 气子 化束

电子束打到材料表面

继 续 受 到 电 子 束 作 用

电子束贯穿材料

电子束打到材料内部 随 材 着料 蒸气 汽化 溢形 出成 ,气 形泡 成, 空破 穴裂 后

吹,的电 出将辅子 ,空助束 完穴材冲 成周料击 打围,到 孔熔产工 过化生件 程材喷下

然后将曝光后的潜像浸入适当的溶剂中,则由于分子量 不同而溶解度不一样,就会使潜像显影出来;

(三)控制系统和电源

电子束加工装置的控制系统包括束流聚焦控制、束流位 置控制、束流强度控制以及工作台位移控制等。

加工特点 度比正常热处理高,晶粒细小、 处理,可提高高温疲劳强

表面的硬度比正常热处理高。

度约45%

16

四、电子束加工的应用

(六)电子束光刻

电子束光刻是先利用低功率密度的电子束照射称为电致 抗蚀剂的高分子材料,由入射电子与高分子相碰撞,使 分子的链被切断或重新聚合而引起分子量的变化,称为 电子束曝光。如果按规定图形进行电子束曝光,会在电 致抗蚀剂中留下潜像;

3. 电子束的能量密度高,因而加工生产率很高

每秒可在2.5 mm厚钢板上钻50个直径为0.4 mm的孔。

3

二、电子束加工的特点

4. 加工过程便于实现自动化

可以通过磁场或电场对电子束的强度、位置、聚焦等进 行直接控制。

5. 在真空中进行,污染少

加工表面不氧化,适用于易氧化的金属及合金材料,以 及高纯度的半导体材料。

9

四、电子束加工的应用

冲材 击料 开表 始面 熔受 化到 ,电 气子 化束

电子束打到材料表面

继 续 受 到 电 子 束 作 用

电子束贯穿材料

电子束打到材料内部 随 材 着料 蒸气 汽化 溢形 出成 ,气 形泡 成, 空破 穴裂 后

吹,的电 出将辅子 ,空助束 完穴材冲 成周料击 打围,到 孔熔产工 过化生件 程材喷下

然后将曝光后的潜像浸入适当的溶剂中,则由于分子量 不同而溶解度不一样,就会使潜像显影出来;

电子束和离子束加工PPT课件

化 5、电子束加工需要整套的专用设备和真空系统,价

格较贵,故在生产中受到一定程度的限制

6

四、电子束加工的应用

7

1、电子束打孔 能加工各种孔,包括异形孔、斜孔、锥孔

和弯孔。

8

2、电子束切割 可对各种材料进行切割,切口宽度仅有

3~6µm 利用电子束再配合工件的相对运动,可加

工所需要的曲面

1

控制电子束能量密度的大小和能量注入时 间,就可以达到不同的加工目的

只使材料局部加热就可进行电子束热处理 使材料局部熔化可以进行电子束焊接 提高电子束能量密度,使材料熔化和气化,

就可以进行打孔、切割等加工 利用较低能量密度的电子束轰击高分子材

料时产生化学变化,可进行电子束光刻加 工

2

二、加工装置 电子束加工装置主要由以下几部分组成 1、电子枪——获得电子束的装置 电子发射阴极——用钨或钽制成,在加热

第一节 电子束加工

一、电子束加工的基本原理 在真空条件下,利用电子枪中

产生的电子经加速、聚焦后能量 密度为106~109w/cm3的极细束流 高速冲击到工件表面上极小的部 位,并在几分之一微秒时间内, 其能量大部分转换成热能,使工 件被冲击部位的材料达到几千摄 氏度,致使材料局部熔化或蒸发, 来去除材料

状态下发射电子 控制栅极——既控制电子束的强弱,又有

初步的聚焦作用 加速阳极——通常接地,由于阴极为很高

的负压,所以能驱使电子加速

3

4

2、真空系统 保证电子加工时所需要的真空度。

3、控制系统和电源 控制系统包括束流聚焦控制、束流位置控制、束 流强度控制以及工作台位移控制

1)束流聚焦控制:提高电子束的能量密度,它决定 加工点的孔径或缝宽

9

格较贵,故在生产中受到一定程度的限制

6

四、电子束加工的应用

7

1、电子束打孔 能加工各种孔,包括异形孔、斜孔、锥孔

和弯孔。

8

2、电子束切割 可对各种材料进行切割,切口宽度仅有

3~6µm 利用电子束再配合工件的相对运动,可加

工所需要的曲面

1

控制电子束能量密度的大小和能量注入时 间,就可以达到不同的加工目的

只使材料局部加热就可进行电子束热处理 使材料局部熔化可以进行电子束焊接 提高电子束能量密度,使材料熔化和气化,

就可以进行打孔、切割等加工 利用较低能量密度的电子束轰击高分子材

料时产生化学变化,可进行电子束光刻加 工

2

二、加工装置 电子束加工装置主要由以下几部分组成 1、电子枪——获得电子束的装置 电子发射阴极——用钨或钽制成,在加热

第一节 电子束加工

一、电子束加工的基本原理 在真空条件下,利用电子枪中

产生的电子经加速、聚焦后能量 密度为106~109w/cm3的极细束流 高速冲击到工件表面上极小的部 位,并在几分之一微秒时间内, 其能量大部分转换成热能,使工 件被冲击部位的材料达到几千摄 氏度,致使材料局部熔化或蒸发, 来去除材料

状态下发射电子 控制栅极——既控制电子束的强弱,又有

初步的聚焦作用 加速阳极——通常接地,由于阴极为很高

的负压,所以能驱使电子加速

3

4

2、真空系统 保证电子加工时所需要的真空度。

3、控制系统和电源 控制系统包括束流聚焦控制、束流位置控制、束 流强度控制以及工作台位移控制

1)束流聚焦控制:提高电子束的能量密度,它决定 加工点的孔径或缝宽

9

离子束加工

在离子束溅射技术的应用中,多离子源(达到4 个)可应用到像高温超导薄膜这样的多成分薄膜 的制备,同时也能用来制备比较复杂薄膜。

离子束溅射镀膜应用

利用离子束溅射可以制作高容量的硅负极薄膜,表现出了良好的电化学循环性能,经过了10 0 次循环以后, 薄 膜电极的稳定可逆容量保持在其第二次循环容量94 % 左右。硅薄膜电极经过长期的电化学循环后, 仍然不可避免地 出现了活性颗粒的粉化现象, 并且电极表面出现微裂纹, 然而与普通的硅粉末电极不同的是, 硅薄膜并未出现与铜集 流体的脱离, 仍然保持了良好的电接触性能, 这是硅薄膜电极较粉末电极具有更高的循环稳定性的主要原因之一。

• 特殊的场合, 与固体原子直接进行交换电荷。这时离子和反射电 子等的速度相似。

离子束溅射

目前比较成熟的光学薄膜制备技术可以归纳为三类[l一8]:物理气相沉(Physicalvorneposition,PvD) 方法,化学气相沉积(ehemicalVaPorDePosition,CVD)方法和溶液成膜法。对于光学薄膜的制备而 言,物理气相沉积方法应用最为广泛。

离子束加工被认为是最有前途的超精密加工和微细加工技术。是一种原子级的加工方法, 具有极高的分辨率,广泛应用于航空航天制造等领域。

离子束加工的研究背景

随着空间光学,短波光学和光刻技术的不断发展,光学 系统对光学元件的最终面形提出了很高的要求。由于离子束 加工技术具有去除率高、非接触式加工模式、工件无承重、 无边缘效应、对材料无深度损伤等优点,使得这项技术被引 入到光学表面加工领域中来,有效的弥补了传统加工工艺的 不足,并与传统加工工艺相互配合,取得了理想的加工结果, 得到了很高的光学表面面形质量。离子束加工已经成为国际 上光学面形加工技术的一个必不可少的重要技术

电子束和离子束加工ppt课件

该方法不受温度及注入何种元素及粒量限制,可根据不同需求注入 不同离子(如磷、氮、碳等)。

注入表面元素的均匀性好,纯度高,其注入的粒量及深度可控制, 但设备费用大、成本高、生产率较低。

27

3、特点

加工精度高。离子束加工是目前最精密、最微细的加 工工艺。离子刻蚀可达纳米级精度,离子镀膜可控制 在亚微米级精度,离子注入的深度和浓度亦可精确地 控制。

(2)真空系统

保证电子加工时所需要

的真空度。一般电子束加工

的 的 真 空 度 维 持 在 1.33×102~ 1.33×10-4 Pa。

(3)控制系统和电源。

控制系统包括束流聚焦

控制、束流位置控制、束流 强度控制以及工作台位移控 制。

图6-2 电子束加工装置示意图

1-工作台系统;2-偏转线圈;3-电磁透镜;4-光阑; 5-加速阳极;6-发射电子的阴极;7-控制栅极; 8-光学观察系统;9-带窗真空室门;10-工件 7

A-电子束曝光;B-显影;C-蒸镀;D—离子刻蚀;E、F-去掉抗蚀剂,留下图形 1-电子束;2-电致抗蚀剂;3-基板;4-金属蒸汽;5-离子束;6-金属

17

电子束刻蚀

18

(5)电子束表面改性 特点:

A)快速加热淬火,可得到超微细组织,提高材料的 强韧性; B)处理过程在真空中进行,减少了氧化等影响,可 以获得纯净的表面强化层; C)电子束功率参数可控,可以控制材料表面改性的 位置、深度和性能指标。

19

应用:表面淬火、表面熔凝、表面合金化、表面熔覆 和制造表面非晶态层。经表面改性的表层一般具有较 高的硬度、强度以及优良的耐腐蚀和耐磨性能。

电子束表面改性技术分类

20

离子束加工

1、加工原理

在真空条件下,将 离子源产生的离子束经 过加速、聚焦后投射到 工件表面。由于离子带 正电荷,其质量数比电 子大数千倍甚至上万倍, 它撞击工件时具有很大 撞击动能,通过微观的 机械撞击作用从而实现 对工件的加工。

注入表面元素的均匀性好,纯度高,其注入的粒量及深度可控制, 但设备费用大、成本高、生产率较低。

27

3、特点

加工精度高。离子束加工是目前最精密、最微细的加 工工艺。离子刻蚀可达纳米级精度,离子镀膜可控制 在亚微米级精度,离子注入的深度和浓度亦可精确地 控制。

(2)真空系统

保证电子加工时所需要

的真空度。一般电子束加工

的 的 真 空 度 维 持 在 1.33×102~ 1.33×10-4 Pa。

(3)控制系统和电源。

控制系统包括束流聚焦

控制、束流位置控制、束流 强度控制以及工作台位移控 制。

图6-2 电子束加工装置示意图

1-工作台系统;2-偏转线圈;3-电磁透镜;4-光阑; 5-加速阳极;6-发射电子的阴极;7-控制栅极; 8-光学观察系统;9-带窗真空室门;10-工件 7

A-电子束曝光;B-显影;C-蒸镀;D—离子刻蚀;E、F-去掉抗蚀剂,留下图形 1-电子束;2-电致抗蚀剂;3-基板;4-金属蒸汽;5-离子束;6-金属

17

电子束刻蚀

18

(5)电子束表面改性 特点:

A)快速加热淬火,可得到超微细组织,提高材料的 强韧性; B)处理过程在真空中进行,减少了氧化等影响,可 以获得纯净的表面强化层; C)电子束功率参数可控,可以控制材料表面改性的 位置、深度和性能指标。

19

应用:表面淬火、表面熔凝、表面合金化、表面熔覆 和制造表面非晶态层。经表面改性的表层一般具有较 高的硬度、强度以及优良的耐腐蚀和耐磨性能。

电子束表面改性技术分类

20

离子束加工

1、加工原理

在真空条件下,将 离子源产生的离子束经 过加速、聚焦后投射到 工件表面。由于离子带 正电荷,其质量数比电 子大数千倍甚至上万倍, 它撞击工件时具有很大 撞击动能,通过微观的 机械撞击作用从而实现 对工件的加工。

(优选)离子束加工

离子注入:离子加速到几十万电子伏或更高时,离

子可穿人被加工材料内部,达到改变材料化学成分目 的。

三、离子束加工装置

离子束加工装置: 离子源 真空系统 控制系统 电源

数码离子束缸体硬化处理机

采用高能束热处理的原理,它产生的104-5W/cm2以上的高能束 定向作用在金属的表面,使之注入在数码离子束缸体硬化 处理机,主要侧重于缸体、缸套的网络硬化处理。

热到局部气化点; 另一类称为“非热型”,利用电子束来产

生化学反应,即由电子轰击所产生的有机 膜层的聚合作用。

一、加工原理与特点

在真空条件下,利 用高压静电场(或 电磁凸镜)聚焦后 能量密度极高的电 子束,以极高的速 度冲击到工件表面 极小的面积上,在 极短的时间(几分 之一微秒)内其大 部分能量转换为热 能,使被冲击部分 的工件材料达到几 千度以上的高温。

(优选)第五节离子束加工

二、离子束加工的应用

离子溅射:离子加速到几十~几千电子伏。离子溅

射沉积和离子镀膜原理相同,即用离子轰击靶材,将 靶材上的原子击出,沉积在靶材附近的工件上,使工 件表面镀上一层薄膜。

离子刻蚀:又称离子铣削。离子加速到一万~几万

电子伏,且离子入射方向与被加工表面成25~30时, 离子可将工件表面的原子或分子逐个撞击出去,实现 离子铣削、离子蚀刻或离子抛光等。

体

减震器等精密零件。

复合加工

一、复合加工方法 复合切削加工:振动切削复合加工 化学机械复合加工 磁场辅助研抛加工

复合加工

机械化学抛光(CMP)

磁性浮动抛光(MFP)

磁性磨料精整加工 (MAF)

激光辅助车削(LAT)

回顾

一、离子束 二、超声加工 三、电子束加工 四、复合加工

子可穿人被加工材料内部,达到改变材料化学成分目 的。

三、离子束加工装置

离子束加工装置: 离子源 真空系统 控制系统 电源

数码离子束缸体硬化处理机

采用高能束热处理的原理,它产生的104-5W/cm2以上的高能束 定向作用在金属的表面,使之注入在数码离子束缸体硬化 处理机,主要侧重于缸体、缸套的网络硬化处理。

热到局部气化点; 另一类称为“非热型”,利用电子束来产

生化学反应,即由电子轰击所产生的有机 膜层的聚合作用。

一、加工原理与特点

在真空条件下,利 用高压静电场(或 电磁凸镜)聚焦后 能量密度极高的电 子束,以极高的速 度冲击到工件表面 极小的面积上,在 极短的时间(几分 之一微秒)内其大 部分能量转换为热 能,使被冲击部分 的工件材料达到几 千度以上的高温。

(优选)第五节离子束加工

二、离子束加工的应用

离子溅射:离子加速到几十~几千电子伏。离子溅

射沉积和离子镀膜原理相同,即用离子轰击靶材,将 靶材上的原子击出,沉积在靶材附近的工件上,使工 件表面镀上一层薄膜。

离子刻蚀:又称离子铣削。离子加速到一万~几万

电子伏,且离子入射方向与被加工表面成25~30时, 离子可将工件表面的原子或分子逐个撞击出去,实现 离子铣削、离子蚀刻或离子抛光等。

体

减震器等精密零件。

复合加工

一、复合加工方法 复合切削加工:振动切削复合加工 化学机械复合加工 磁场辅助研抛加工

复合加工

机械化学抛光(CMP)

磁性浮动抛光(MFP)

磁性磨料精整加工 (MAF)

激光辅助车削(LAT)

回顾

一、离子束 二、超声加工 三、电子束加工 四、复合加工

离子束加工PPT课件

子发射,产生不稳定现象。因此,需要不B9f地把加工中生产的金属蒸汽抽 出去。 抽真空时,先用机械旋转泵把真空室抽至1.4一0.14Pa,然后由 油扩散泵或祸轮分子泵抽至0.014—0.00014Pa的高真空度。 • (三).控制系统和电源 • 电子束加工装置的控制系统包括束流聚焦控制、束流位置控制、束流强 度控制以及工作台位移控制等。 • 工作台位移控制是为了在加工过程中控制工作台的位置。

第17页/共25页

3)离子镀膜

• 离子镀膜一方面是把靶材射出的原子向工件表面沉积,另一方面还 有高速中性粒子打击工件表面以增强镀层与基材之间的结合力(可 达10~20MPa),

• 此法适应性强、膜层均匀致密、韧性好、沉积速度快,目前已获得 广泛应用。

第18页/共25页

4)离子注入

• 用5~500keV能量的离子束,直接轰击工件表面,由于离子能量相当大, 可使离子钻进被加工工件材料表面层,改变其表面层的化学成分,从而改 变工件表面层的机械物理性能。

• 包括离子源、真空系统、控制系统和电源等部分。 • 离子源产生离子束流。形式多样,常有考夫曼型离子源和双等离子管型离

子源。

第22页/共25页

• 三、离子束加工的应用 • (一)刻蚀加工 • 离子刻蚀是从工件上去除材料,

是一个撞击溅射的过程。当离子 束轰击工件时,入射离子的动量 传递到工件表面的原子,当传递 能量超过了原子间的键合力时, 原子就从工件表面撞击溅射出来, 达到刻蚀目的。

第6页/共25页

• 三.电子束加工的应用

• (一)高速打孔

•

电子束打孔已在生产中实际应用,目前最小直径可达0.003mm左右。例

如喷气发动机套上的冷却孔,机翼上的孔,不仅孔的密度可以连续变化,孔数达数

第17页/共25页

3)离子镀膜

• 离子镀膜一方面是把靶材射出的原子向工件表面沉积,另一方面还 有高速中性粒子打击工件表面以增强镀层与基材之间的结合力(可 达10~20MPa),

• 此法适应性强、膜层均匀致密、韧性好、沉积速度快,目前已获得 广泛应用。

第18页/共25页

4)离子注入

• 用5~500keV能量的离子束,直接轰击工件表面,由于离子能量相当大, 可使离子钻进被加工工件材料表面层,改变其表面层的化学成分,从而改 变工件表面层的机械物理性能。

• 包括离子源、真空系统、控制系统和电源等部分。 • 离子源产生离子束流。形式多样,常有考夫曼型离子源和双等离子管型离

子源。

第22页/共25页

• 三、离子束加工的应用 • (一)刻蚀加工 • 离子刻蚀是从工件上去除材料,

是一个撞击溅射的过程。当离子 束轰击工件时,入射离子的动量 传递到工件表面的原子,当传递 能量超过了原子间的键合力时, 原子就从工件表面撞击溅射出来, 达到刻蚀目的。

第6页/共25页

• 三.电子束加工的应用

• (一)高速打孔

•

电子束打孔已在生产中实际应用,目前最小直径可达0.003mm左右。例

如喷气发动机套上的冷却孔,机翼上的孔,不仅孔的密度可以连续变化,孔数达数

离子注入最详细的课件演示文稿

和 PH3等。

质量分析器:不同的离子具有不同的质量与电荷,因而在质量分析

器磁场中偏转的角度不同,由此可分离出所需的杂质离子,且离子束很 纯。

加速器:为高压静电场,用来对离子束加速。该加速能量是决定离 子注入深度的一个重要参量。

中性束偏移器:利用偏移电极和偏移角度分离中性原子。 聚焦系统:将离子聚集成直径为数毫米的离子束。 偏转扫描系统:使离子束沿 x、y 方向扫描。 工作室(靶室):放置样品的地方,其位置可调。

qo

q m

Vf2 2d 2 B2Va

对于荷质比为 qo 的所需离子,可通过调节偏转电压 Vf 或偏转 磁场 B,使之满足下式,就可使这种离子不被偏转而通过光阑。

1

Vf dB(2qoVa )2 ,

或 B

Vf

1

d (2qoVa )2

通常是调节 Vf 而不是调节B。

第二十四页,共130页。

下面计算当荷质比为 qo 的离子不被偏转时,具有荷质比为qs = q/ms 的其它离子被偏转的程度。该种离子在 y 方向受到的加速度为

引

若改变 E2 的极性 ,则可排斥离

子而拉出电子,使这种源改变成电

子束源。

第十八页,共130页。

共晶合金 LMIS

通常用来对各种半导体进行离子注入掺杂的元素因为熔点高或蒸汽

压高而无法制成单体 LMIS 。

根据冶金学原理,由两种或多种金属组成的合金,其熔点会大大 低于组成这种合金的单体金属的熔点,从而可大大降低合金中金属处 于液态时的蒸汽压。

光阑2

1

Fm

qvB

qB

2qVa m

2

为向心力,使离子作圆周运动,其

1

1

半径为

r

mv qB

质量分析器:不同的离子具有不同的质量与电荷,因而在质量分析

器磁场中偏转的角度不同,由此可分离出所需的杂质离子,且离子束很 纯。

加速器:为高压静电场,用来对离子束加速。该加速能量是决定离 子注入深度的一个重要参量。

中性束偏移器:利用偏移电极和偏移角度分离中性原子。 聚焦系统:将离子聚集成直径为数毫米的离子束。 偏转扫描系统:使离子束沿 x、y 方向扫描。 工作室(靶室):放置样品的地方,其位置可调。

qo

q m

Vf2 2d 2 B2Va

对于荷质比为 qo 的所需离子,可通过调节偏转电压 Vf 或偏转 磁场 B,使之满足下式,就可使这种离子不被偏转而通过光阑。

1

Vf dB(2qoVa )2 ,

或 B

Vf

1

d (2qoVa )2

通常是调节 Vf 而不是调节B。

第二十四页,共130页。

下面计算当荷质比为 qo 的离子不被偏转时,具有荷质比为qs = q/ms 的其它离子被偏转的程度。该种离子在 y 方向受到的加速度为

引

若改变 E2 的极性 ,则可排斥离

子而拉出电子,使这种源改变成电

子束源。

第十八页,共130页。

共晶合金 LMIS

通常用来对各种半导体进行离子注入掺杂的元素因为熔点高或蒸汽

压高而无法制成单体 LMIS 。

根据冶金学原理,由两种或多种金属组成的合金,其熔点会大大 低于组成这种合金的单体金属的熔点,从而可大大降低合金中金属处 于液态时的蒸汽压。

光阑2

1

Fm

qvB

qB

2qVa m

2

为向心力,使离子作圆周运动,其

1

1

半径为

r

mv qB

离子束加工

考夫曼型离子源 双等离子体型离子源 离子束的应用: 离子束的应用: 1.刻蚀加工 刻蚀加工 离子刻蚀是从工件上去除材料, 离子刻蚀是从工件上去除材料,是一个撞击溅射过 程。当离子束轰击工件,入射离子的动量传递到工件表面 当离子束轰击工件, 的原子,传递能量超过了原子间的键合力时, 的原子,传递能量超过了原子间的键合力时,原子就从工 件表面撞击溅射出来,达到刻蚀的目的。 件表面撞击溅射出来,达到刻蚀的目的。 离子刻蚀能够刻蚀高精度的图形如:集成电路、 离子刻蚀能够刻蚀高精度的图形如:集成电路、声 表面波器件、磁泡器件、光电器件和光集成器件等。 表面波器件、磁泡器件、光电器件和光集成器件等。

离子注入加工 离子注入是向工件表面直接注入离子, 离子注入是向工件表面直接注入离子,它不仅受热力学 限制,可以注入任何离子,且注入量可以精确控制, 限制,可以注入任何离子,且注入量可以精确控制,注入 的离子是固溶在工件材料中,含量可达10%~40%,注 的离子是固溶在工件材料中,含量可达 , 入深度可达1um甚至更深。 甚至更深。 入深度可达 甚至更深 离子注入在半导体方面的应用,在国内外都很普遍, 离子注入在半导体方面的应用,在国内外都很普遍, 它是用硼、磷等杂注入半导体,制造p-n结,目前 结 成为制作半导体器件和大面积集成电路的重要手段。 成为制作半导体器件和大面积集成电路的重要手段。

3.离子束加工的特点 离子束加工的特点 1)离子束是所有特种加工方法中最精密、最微细的加 )离子束是所有特种加工方法中最精密、 最精密 工方法,离子刻蚀可以达到纳米级的加工精度, 工方法,离子刻蚀可以达到纳米级的加工精度,是当代 纳米加工技术的击出。 纳米加工技术的击出。 2)离子束加工是在高真空中进行,污染少,特别适用于 )离子束加工是在高真空中进行,污染少, 在高真空中进行 对易氧化的金属、合金材料和高纯度半导体材料的加工。 对易氧化的金属、合金材料和高纯度半导体材料的加工。 3)离子束加工是靠离子轰击材料表面的原子来实现的, )离子束加工是靠离子轰击材料表面的原子来实现的, 它是一种微观作用,宏观压力很小,加工应力、 它是一种微观作用,宏观压力很小,加工应力、热变形 等极小,加工质量高, 等极小,加工质量高,适用于对各种材料和低刚度零件 的加工。 的加工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 新闻

• 中国具备研发磁流变和离子束抛光装备能力——世界唯一

•

1纳米有多长ห้องสมุดไป่ตู้相当于一根头发丝直径的1/80000。亚纳米有多长

?小于1纳米!1月中旬,国防科大精密工程创新团队自主研制的磁流

变和离子束两种超精抛光装备,创造了光学零件加工的亚纳米精度,

并通过国家权威部门验收。据专家介绍,这一成果使我国成为继美国

11

五.离子束应用范围

离子束加工方式包括离子蚀刻、离子镀膜及离子溅射沉积和离子注入等。 (1)离子刻蚀

当所带能量为0.1~5keV、直径为十分之几纳米的的氩离子轰击工件表 面时,此高能离子所传递的能量超过工件表面原子或分子间键合力时, 材料表面的原子或分子被逐个溅射出来,以达到加工目的。这种加工本 质上属于一种原子尺度的切削加工,通常又称为离子铣削。

三.离子束加工特点

➢ 加工精度高。离子束加工是目前最精密、最微细的加工工 艺。离子束轰击工件的材料时,其束流密度和能量可以精 确控制。离子刻蚀可达纳米级精度,离子镀膜可控制在亚 微米级精度,离子注入的深度和浓度亦可精确地控制。

➢ 环境污染少。离子束加工在真空中进行,特别适宜于对易 氧化的金属、合金和半导体材料进行加工。

术商用化。 经过近30年的发展,各技术发达国家已普遍使用这项技术于科学家研究和军事

目的。其中,美国起步早,水平高,研究深入,普及广泛。其次是日本、英国、 中国等。然而,从技术应用的深度和广度来看,这项技术仍然是一项年轻的技术, 未来发展的规模和对高科技的影响尚难估计。不过可以肯定,用这个带有能量的 离子作为超微型技术炮弹,将会轰开许多科技奥秘的大门,闪烁出耀眼的科技光 彩。

2

一.概述

发展史

纵观离子束技术发展史,最早可追溯到本世纪初。1906年哥达德(Goddard) 提出,在宇宙空间可借助电力方法推进空间载体运行。自此,很多空间电推进力装 置的设想相继而生。开拓这个领域的先驱们不约而同地发现,电场加速离子方法在 实现空间飞行使命将具有极大的潜力和可行性,因为离子的高冲量无疑是最理想的 推进手段。从此,解开了人类探索空间的新纪元。

、德国之后第3个掌握高精度光学零件制造加工技术的国家,并成为

世界上唯一同时具有磁流变和离子束抛光装备研发能力的国家。

• 纳米精度被誉为超精密加工技术“皇冠上的明珠”。20世纪90年代, 我国大多采用“手工+机械抛光”的传统加工技术,无法进行大口径、 高精度、复杂面形的光学零件加工。国防科大精密工程创新团队在李 圣怡教授率领下,经过20多年顽强拼搏,突破重重技术瓶颈,自主研 制出磁流变、离子束两种超精抛光装备,创造出我国光学零件加工领 域的亚纳米精度。

1960年美国航空航天局拟定了一项空间飞行计划,决定研制控制卫星姿态的电 推进器系统(EBTS),由卡夫曼(Kaufman)教授主持设计宽束低束流密度的电子 轰击电推进器,经过近十年完成了代号为SERT—Ⅰ、Ⅱ和Ⅲ型的飞行实验,取得了 突破性的进展。从此,这种离子发动机称之为Kaufman离子源。不久,贝尔(Bell) 实验室的专家们把这种大口径均匀离子发射技术转移到地面应用,开拓了离子束刻 蚀(IBE)工艺技术,显示出超微细结构的加工能力。从原理上看,在空间与地面 应用并无本质的区别,前者需要的是发射大面积重离子(Hg)均匀束,目的是给卫 星系统提供足够大的比推;后者则采用惰性气体(Ar)作为工质,使均匀的离子束 入射到材料表面,产生预期的刻蚀效果。由于空间和地面工作环境极不相同,因此, 离子发射装置的设计要求各有偏重。在地面上更关心的是满足刻蚀工艺的需要和技

• 近3年来,该团队先后与中国科学院、中国航天科技集团等单位合 作,推动我国空间光学、高端装备制造发展,自主研制出两大类7个 型号的磁流变和离子束抛光机床,取得了显著经济效益和社会效益。 该团队先后获得科技部重大科技专项颁发的“突出贡献奖”和“突出成果 奖”。

二.离子束加工原理

离子束加工是在真空条件下,先由电子 枪产生电子束,再引入已抽成真空且充 满惰性气体之电离室中,使低压惰性气 体离子化。由负极引出阳离子又经加速、 集束等步骤,最后射入工件表面。

• 一.概述 • 二.离子束加工原理 • 三.离子束加工特点 • 四.离子束离子源 • 五.离子束应用范围 • 六.等离子体加工 • 七.等离子体加工特点 • 八.等离子体加工应用 • 九.现状与发展趋势

第一部分

整体概述

THE FIRST PART OF THE OVERALL OVERVIEW, PLEASE SUMMARIZE THE CONTENT

➢ 加工质量高。离子束加工是靠离子轰击材料表面的原子来 实现的,加工应力和变形极小,适宜于对各种材料和低刚 件零件进行加工。

与电子束相比

(1)相同点:在真空条件中进行;粒子 束加工

(2)不同点:带正电荷的离子,质量比 电子大数千、数万倍,如氩离子的质 量是电子的7.2万倍;是靠微观的机械撞 击能量来加工的,离子束比电子束具 有更大的撞击动能。

四.离子束加工装置

加工装置:离子源、真空系统、控制系统、电源 根据离子源产生的方式和用途的不同,离子源有很多形式,常用的有: (1)考夫曼型离子源

(2)双等离子体型离子源

真空系统 在离子束设备中,真空系统的好坏直接影响该设备离子源寿命的长短、 束流品质和离子束工作效果的优劣。真空系统的主要作用如下: 1.提供产生束流环境。束斑尺寸范围从几十纳米到几百纳米,为亚微米 级或纳米级,很容易受到大气分子的干扰,不能穿越空气,需要真空系 统给它提供一个超真空环境。 2.提供束流工作环境。设备工作时,工件和离子束都需要一个非常“洁 净”的环境,否则会污染工件和影响束流的工作。如果离子束通道和工 作室受到污染,而污染物一般是绝缘的,这样就会产生静电积累,使束 流轨迹发生偏移,直接影响离子束的工作效果,如果静电积累严重到发 生放电现象,离子束设备就根本无法工作。 3.真空度的高低直接影响离子源的使用寿命和发射电流稳定性的好坏。 试验表明,真空系统度较高时,正常工作条件下,离子源能使用半年, 但是如果真空度较低,不到一个月,就能用完一个新的离子源,大大地 缩短了离子源的寿命,而且发射电流也不稳定。