1000m^3液氨球罐的设计要点

液氨(无水)储罐设计要点

液氨(无水)储罐设计要点摘要:本文主要介绍了液氨储罐在设计过程中工作压力、设计压力、安全阀整定压力、最高允许工作压力的确定、设备选材原则及相应的技术条件要求等。

简介:液氨,又称为无水氨,呈无色液体状,有强烈刺激性气味。

氨作为一种重要的化工原料,为运输及储存便利,通常将气态的氨气通过加压或冷却得到液态氨。

存储液氨的压力容器,主要应用的场合有医院、制冷业、气体生产厂等场合,它可以为这些企业提供存储的载体,在使用过程中安全可靠、降低成本。

1.设计数据:根据客户提供要求,本罐为常温储存液化气体储罐,无保冷措施,介质为无水液氨,最低设计金属温度-9℃,设计使用年限10年,固定卧式安装,设备公称直径DN1400,容积V=5m³。

2.液氨储罐过程设计要点2.1设计压力、温度确定常温储存液化气体的设计压力,应当以规定温度下的工作压力为基础来确定,根据TSG 21-2016《固定式压力容器安全技术监察规程》条款3.1.9.3规定,液氨临界温度≥50℃,无保冷措施,以液氨50℃饱和蒸气压设为工作压力,液氨50℃饱和蒸气压Pw=1.93MPa,设计压力确定Pc=(1.05~1.1)Pw ≈2.2MPa。

2.2设备材料选择原则根据液氨介质特性含水量不高于0.2%,且有可能受空气中O₂或CO₂污染,使用温度高于-5℃,属于液氨应力腐蚀环境。

对本设备根据设计压力、温度、介质特性,主体板材选用GB/T713-2017《锅炉和压力容器用钢板》低合金钢Q345R,供货状态正火;根据介质危害程度,最低设计金属温度,本设计选用符合GB/T9948的钢管,材料选择10#钢,供货状态正火;法兰锻件根据压力、介质不允许微量泄漏等特性,依照HG/T20592-2009《钢制管法兰、垫片、紧固件》选择带颈对焊法兰,公称压力等级PN40,材质为16MnⅡ锻件,密封面形式凹凸面。

2.3最高允许工作压力的引入及计算过程根据HG/T20660-2017《压力容器中化学介质毒性危害和爆炸危险程度分类标准》氨属于中毒危害介质,泄漏时易挥发可燃气体,爆炸极限为16%~25%,属于易爆介质,对于盛装不允许有微量泄漏的压力容器,应进行泄漏试验,该设备选择气密性试验,试验压力等于设计压力,并且试验时,需要将安全附件装配齐全,为了确保泄漏性试验顺利进行,所以引入最高允许工作压力,最高允许工作压力[PMAWP]是根据容器各受压元件有效厚度计算得到的,考虑了该元件承受的所有载荷,取各受压元件承受最高允许工作压力的最小值;综上各压力之间关系:工作压力Pw<设计压力Pc<安全阀整定压力Pz<最高允许工作压力。

液氨储罐设计

液氨储罐设计液氨储罐是一种专门用于贮存液态氨的设备,通常采用铁质或钢质材料构建,其几何形状多样,包括球型、柱形、圆锥形等。

在化工、农业、医学、能源和环保等领域中,液氨储罐被广泛应用于氨气的储存、输送和使用。

液氨储罐的设计应考虑到以下因素:储罐的尺寸、外观、重量、储存容量、操作压力、储存温度、安全措施和环境影响等。

具体设计要求如下:1.设计参数与标准:储罐的设计应符合国家、行业和企业规定的设计标准和规范。

例如,对于LPG液化气罐,其设计应符合GB 50332-2013《钢制储罐设计规范》、GB50183-2005《液化石油气储存和运输设备技术条件》,以及国际规范ASME Section VIII Division 1等。

2.储罐材质和厚度:液氨储罐应采用高品质钢材或耐腐蚀材料制成,以保证其耐久性和安全性。

材质选择应考虑到单价、可用性、操作需求等因素。

对于钢制储罐,其厚度应根据所存放液体的特性和储罐的形状、尺寸等因素计算确定,以保证其承受压力和温度的能力。

3.储罐容量和形状:液氨储罐的密封容量应比其设计储存量大一些,以确保液体进入储罐时不会波涛汹涌。

储罐的几何形状可以是圆柱形、球型、圆锥形或其他形状,视实际情况而定。

4.安全措施:储罐应安装适当的安全设备,如安全阀、液位报警器、温度控制器等,以保证储存液体的安全。

此外,对于大规模储罐,还应考虑配备防火、防爆和灭火系统等。

5.管道和附件:液氨储罐应配备合适的出、进料管道和其他附件,如泄放阀、气密性检测器、排气装置等,以便于运输和输送。

6.环境考虑:储罐的设立不应对周围环境造成影响,应考虑其在地形、气候、土壤等方面的适应性。

7.检修和保养:液氨储罐应设计为易于检修和保养。

储罐的喷漆、防腐处理、检修等工作,应每隔一段时间进行,以保证其长期使用效果。

液氨储罐工程施工方案

液氨储罐工程施工方案一、项目概述液氨储罐是用于贮存液氨的设施,广泛应用于化肥、农药、医药、食品加工等行业。

本项目是为了满足某化肥厂的液氨贮存需求而展开的工程项目,涉及液氨储罐的设计、制造、运输和安装等全过程。

储罐的规模为1000立方米,主要包括罐体、支撑结构、绝热层、内衬层、防腐涂层等组成。

该项目将采用国内先进的液氨储罐制造技术,确保项目进度、质量和安全。

二、施工准备工作1. 确定施工计划:根据项目需求和设计方案,制定详细的施工计划,包括施工周期、人员配备、材料采购、设备调配等内容,确保施工进度符合要求。

2. 人员培训:为项目安排专业的施工人员,并进行液氨储罐施工相关的专业培训,包括安全操作规程、施工流程、应急处理等内容,确保施工人员具备必要的技术和安全意识。

3. 设备调试:对施工设备进行检验和调试,确保设备运行正常,能够满足施工需求。

4. 材料采购:根据设计要求,采购符合标准的液氨储罐制造所需的材料,包括钢板、绝热材料、耐腐蚀涂料等,确保施工材料的质量和数量充足。

5. 安全保障:对施工现场进行安全评估,建立施工安全预案,采取必要的安全措施,确保施工过程中的安全。

三、施工流程1. 地基准备:在施工现场进行地基准备工作,包括场地平整、基础浇筑等,确保储罐的稳固性和安全性。

2. 罐体制造:按照设计要求,制造液氨储罐的罐体,包括钢板的切割、焊接、拼装等工序,严格控制加工质量和尺寸精度。

3. 绝热层施工:在罐体表面涂刷绝热层,保证液氨在储罐中的恒温,避免温度波动影响液氨的贮存和使用。

4. 内衬层安装:安装液氨储罐的内衬层,保护罐体不受腐蚀,延长储罐的使用寿命。

5. 防腐涂层施工:在内外表面施工防腐涂层,增强液氨储罐的耐腐蚀能力,保障设备的安全运行。

6. 组装与测试:将制造好的罐体安装在基础上,进行调试和测试,确保储罐的密封性、强度和稳定性符合要求。

7. 收尾工作:完成液氨储罐的施工后,进行清理、检验、验收等收尾工作,做好工程档案的归档和管理工作。

最新1000m3液化气球罐施工方案

1000m3液化气球罐施工方案渭南1000m3液化气球罐施工方案1.工程概况渭南榆林石油助剂厂1000m3液化气球罐直径为φ12300mm,球皮厚度为38mm,支柱高9300mm。

单台球罐总重159224kg,共四台。

2.球罐技术参数及施工依据2.1.球罐技术参数2.2 编制依据(1) GB150-1998《钢制压力容器》(2) GB12337-1998《钢制球形储罐》(3)《压力容器安全技术监察规程》(4) JB4708-2000《钢制压力容器焊接工艺评定》(5) JB4709-2000《钢制压力容器焊接规程》(6) JB4730-94《压力容器无损检测》(7) GB6654-1996《压力容器用钢板》(8)JB4726-94《压力容器用碳素钢和低合金钢锻件》(9)97-设-410/明《1000m3液化石油起气球罐技术要求》2.3施工程序见图一图一施工程序图3.主要施工方法球罐安装采用单片散装法,焊接采用手工电弧焊,焊接前进行预热,焊后进行整体热处理,射线检测采用X射线透照。

3.1 施工准备3.1.1 对通至球罐安装现场的运输道路和工作区域进行平整。

3.1.2 各种临时管路、水、电、库房、施工临时道路、平台等设施按现场平面布置图的要求进行布置。

施工用电、水计划:施工用电容量不得小于650kw。

生活用水:10 t/日。

试验用水:水压不小于0.2Mpa。

3.1.3 对已进场的各种施工机械进行必要的检查、维修试运行。

3.1.4 对施工用的计量器具、样板等工具进行校验,工卡具等加工件全部运抵现场。

3.1.5做好球壳板及其他零部件的开箱检查及验收工作。

3.1.6对施工图、设计文件及制造单位提供的技术文件等认真审核,发现问题及早处理。

3.2. 球壳板检验3.2.1 球罐安装前,对球壳板的曲率、几何尺寸和坡口表面质量进行全面复查。

3.2.1.1曲率允许偏差:用弦长2m的样板检查球片曲率,样板与球壳板的间隙任何部位不得大于2mm。

液氨储罐设计规范

液氨储罐设计规范液氨储罐设计规范液氨储罐设计是液氨储存和运输系统中的重要环节,设计规范的合理性影响着液氨安全运行和环境保护。

以下是液氨储罐的设计规范要点:1. 储罐选址和场地设计储罐选址应远离居民区和火源,具备足够的通风和排放条件,以便在发生泄漏时能够及时散发液氨气体。

场地设计应考虑防火、排水、排气等因素,并满足储罐的支撑和固定要求。

2. 结构和材料选择液氨储罐结构可以采用球形或圆柱形,球形结构可减少材料用量。

而球形结构中的支撑腿应采用独立支撑方式,以减少热应力。

储罐材料选择应考虑其抗压强度、抗腐蚀性和低温性能。

3. 安全阀与泄漏防护储罐应配置安全阀和泄漏防护装置,以防止储罐内部压力过高和泄漏事故。

安全阀应根据储罐的设计压力和容积进行选择,并在每年定期检测和校准。

泄漏防护装置包括泄漏报警器、止回阀、堤坝和防喷器等。

4. 异常情况处理液氨储罐设计应考虑各种异常情况的处理,包括火灾、地震、泄漏和爆炸等。

储罐应配置火灾报警系统和灭火系统,以及应急处理预案和逃生通道。

5. 操作和维护要求液氨储罐的操作和维护应符合相应的规范。

操作人员应接受培训,了解储罐的工作原理和安全操作规程。

储罐的定期检查和维护应包括液位、压力、温度和防腐等方面的监测与维护。

6. 泄漏应急预案液氨储罐设计应制定相应的泄漏应急预案,包括报警、疏散、应急处理和环境保护等方面的措施。

应急预案应定期检查和演练,以确保应急响应的高效性和准确性。

总之,液氨储罐设计规范的合理性和严格执行对保障液氨安全运输和使用至关重要。

每个环节都应严格按照规范要求进行设计、建设和运行,以减少事故风险,保障生产和环境的安全。

1000立方米球罐施工组织设计解析

施工组织设计目录第一章编制说明 (1)1.1适用范围 (1)1.2编制依据 (1)1.3编制原则 (1)1.4其它说明 (2)第二章工程概况 (2)2.1工程简介 (2)2.2主要实物工程量.................................................................................... 错误!未定义书签。

2.3施工优势相关经验 ........................................................................... 错误!未定义书签。

第三章施工部署 (2)3.1指导思想 (2)3.2工期要求及各项经济技术指标 (3)3.3施工组织形式 (3)3.4项目经理简历 ...................................................................................... 错误!未定义书签。

第四章主要施工方法 .. (3)第五章劳动力计划及主要施工机械计划 (3)5.1劳动力计划 (3)5.2主要施工机械计划 .............................................................................. 错误!未定义书签。

第六章确保工程质量的组织措施 .. (4)6.1工程质量目标 (4)6.2工程质量保证的原则 (4)6.3质量保证体系的建立和运行 (5)6.4球罐质量控制点 .................................................................................. 错误!未定义书签。

第七章确保安全施工的组织措施 .. (5)7.1一般安全措施 (5)7.2脚手架安全措施 (6)7.3无损检测安全措施................................................................................ 错误!未定义书签。

液氨储罐的设计范文

液氨储罐的设计范文

1.储罐材料选择

液氨是一种在常温下为无色气体,液氨储罐需要选用能够承受低温和高压的材料。

常见的材料有碳钢、不锈钢和玻璃钢。

碳钢和不锈钢都具有较好的强度和耐腐蚀性,适合储存液氨。

玻璃钢具有较高的机械强度和良好的耐腐蚀性能,但需要特别注意低温下的应力开裂。

2.结构设计

液氨储罐通常是垂直圆柱形结构,底部为圆锥形或平底设计,顶部有透气装置和液位计。

储罐壁通常采用双层结构,内层负责贮存液氨,外层起到保温作用。

内外层之间的空气隔离,可以减少换热,提高保温效果。

内壁还需喷涂耐腐蚀涂层,以防止液氨对储罐壁的腐蚀。

3.安全性能

液氨是一种具有强烈刺激性和腐蚀性的气体,因此液氨储罐设计时需要采取一系列安全措施。

首先是防火措施,储罐需要设置适当的防火墙和阻火系统。

其次是安全阀和爆破片的设置,用于防止罐内压力超过安全范围。

还需要配备泄漏探测器和报警系统,以及防爆电器设备。

4.储罐周围环境

5.附属设备

液氨储罐需要配备一些附属设备,如输送系统、冷却系统、液位监测系统等。

输送系统可以将液氨导入或排出储罐,冷却系统可以保持储罐内的液氨在适当的温度范围内,液位监测系统可以实时监测储罐内的液位情况。

总结:。

液氨储罐课程设计

液氨储罐课程设计1. 引言液氨储罐是一种用于储存氨气的设备,广泛应用于化工、冶金、制药、食品加工等领域。

由于液氨具有高毒性、易燃易爆等危险性质,储罐设计和操作安全非常重要。

2. 设计要求液氨储罐的设计应满足以下要求:- 安全:储罐内氨气压力控制在安全范围内,避免漏气和爆炸等事故。

- 稳定:储罐体结构稳定,能承受储存氨气的重量。

- 经济:储罐设计应在满足安全和稳定要求的前提下,尽可能减少成本。

3. 设计原则液氨储罐的设计原则:- 选择合适材料:储罐体应选用抗腐蚀和耐磨损性能好的材料,如碳钢、不锈钢等。

- 合理结构:储罐结构应简单、紧凑、稳定,高低温变形小。

- 考虑安全设计:储罐应有压力自动调节器、安全阀、温度控制器、液位监测器、泄漏探测器等安全设备。

- 考虑操作性:储罐应有方便操作的进出口和排气口,易于维修保养。

- 环保:储罐设计应考虑废气、废水等环保问题。

4. 设计步骤液氨储罐的设计步骤:1)确定储罐容量和使用环境:需考虑使用要求、周围环境等因素。

2)选择合适的材料和工艺:根据使用要求和成本等考虑,选择合适的材料和工艺。

3)确定储罐内部结构和设备:包括泵、管道、安全设备、控制器等。

4)制定设计方案:根据前面的工作,制定详细的设计方案,包括制图和计算书等。

5)审核和调整设计方案:方案制定后,需要进行审核和调整,确保方案的合理性和安全性。

6)制造和安装:制造和安装储罐,同时对储罐进行测试和验收。

7)后续维护:储罐安装后需要进行日常维护,如检查气密性、液位监测等。

5. 结论液氨储罐设计应在满足安全和稳定要求的前提下,尽可能减少成本。

设计过程中需注意选择合适材料、简化结构、考虑安全设计和操作性等因素。

储罐制造时需要对设计方案进行审核和调整,并进行测试和验收。

储罐安装后需要进行日常维护,确保储罐的安全运行。

液氨储罐设计注意事项

液氨储罐设计注意事项1.安全设计液氨具有高压、高温、易燃、易爆的特性,因此储罐的安全设计至关重要。

设计时必须遵循相关的法规和标准,并确保储罐符合安全操作和维护的要求。

2.储罐材质选择液氨对材质的要求较高,常用的材质有碳钢、不锈钢和钛合金等。

选取合适的材质可以提高储罐的耐腐蚀性和耐高压性能。

3.储罐结构设计储罐的结构设计要考虑液氨的容量、压力和温度等因素。

常见的储罐结构有球形、圆柱形和卧式圆筒形等。

设计时要充分考虑储罐的稳定性和强度,以防止任何可能的爆炸或泄漏情况。

4.罐体保温液氨在常温下为无色无味的气体,需要在-33℃下压缩成液氨。

因此,储罐设计时应考虑外部保温层以减少液氨的蒸发损失,并降低储罐与外界环境的热交换。

5.泄漏防护为减少泄漏风险,储罐的设计要考虑防护装置,如泄漏报警器、安全阀、溢流装置等。

这些装置可以及时检测和处理泄漏情况,保护人员和环境的安全。

6.检修和维护储罐的设计应充分考虑检修和维护的便利性。

例如,为了方便检修,可以设计检查孔或安装可移动的维修平台。

此外,还应该定期进行检查和保养,以确保储罐的安全和可靠性。

7.管道连接液氨储罐与供气管道的连接必须安全可靠。

设计时要考虑接头和密封件的选用,并严格按照相关规范进行安装和测试,以防止泄漏。

8.储罐周边安全设施与储罐相邻的区域应设立明确的安全警示标识,并且需要有足够的安全距离,以防止事故发生时对人员和设备的伤害。

9.监测和报警系统设计时应考虑监测和报警系统,以便在发生异常情况时及时发出警报并采取相应的应急措施。

10.合规性审查液氨储罐的设计必须符合国家和地方的法规和标准。

在设计过程中,应进行合规性审查,确保储罐符合所有适用的规定。

总之,液氨储罐设计需要综合考虑各种因素,包括安全性、环境影响和运维成本等。

只有在设计过程中合理考虑这些注意事项,才能确保储罐的安全可靠运行。

液氨储罐设计规范

液氨储罐设计规范

液氨储罐是用来储存液体氨的设备,它在多个行业中被广泛应用,包括化工、冶金、制冷等领域。

为了确保储罐的安全运行,设计规范起着重要的作用。

下面将介绍一些液氨储罐的设计规范。

1. 储罐设计应符合当地相关法律法规和标准要求,包括安全生产法、压力容器安全技术监察条例等。

2. 储罐的选型应根据工艺要求和实际情况来确定,包括储存容量、工作压力、材料选择等。

3. 材料选择要考虑液氨的腐蚀性,通常使用碳钢、不锈钢等具有良好耐腐蚀性的材料。

4. 储罐的结构要牢固,通常采用圆筒形状,底部为锥形或球形。

5. 储罐的尺寸要根据液氨的储存容量和实际情况来设计,要保证结构的合理性和安全性。

6. 储罐应配备安全阀、液位计、压力表等安全设备,以确保储罐内的压力和液位在安全范围内。

7. 储罐与其它设备之间的连接要通过合适的管道和阀门来实现,要保证密封性和可靠性。

8. 储罐周围应设有防火设施,以防止火灾事故的发生。

9. 储罐应定期进行检查和维修,包括外观检查、材料检测、泄漏检测等,以确保其安全运行。

10. 储罐应配备适当的防护措施,如防护栏杆、警示标识等,

以确保操作人员的安全。

总之,液氨储罐的设计应遵循相关的法律法规和标准要求,要保证其在使用过程中的安全性和可靠性。

通过合理的结构设计、材料选择和安全设备配置,可以有效地预防事故的发生,确保液氨储罐的正常运行。

储罐的设计还需要考虑运输、储存和使用中的安全性。

总的来说,液氨储罐设计应考虑到液氨的特性和使用条件,确保其在使用中的安全性和可靠性。

液氨储罐规范方案要求

液氨储罐规范方案要求液氨储罐是用于存储和运输液体氨的设备。

为了确保储罐的安全运行和操作,有关液氨储罐的规范方案制定了一系列的要求。

下面是对液氨储罐规范方案的要求的详细说明。

1.储罐设计和制造要求液氨储罐的设计和制造需要遵循相关的国家和地方规范标准。

设计时需要考虑储罐的容量、壁厚、工作压力等参数,并确保储罐结构的强度和稳定性。

2.材料要求液氨储罐的制造材料需要具有良好的耐腐蚀性能,能够抵抗液氨的侵蚀。

常用的材料包括碳钢和不锈钢。

储罐内表面需要进行特殊的涂层处理,以提高耐蚀性。

3.安全装置要求液氨储罐需要配备相应的安全装置,包括液位测量装置、压力传感器、溢流阀、安全阀等。

这些安全装置能够监测储罐内液位和压力的变化,并在必要时进行报警或自动控制。

4.安全措施要求液氨储罐应该设有足够的通风设备,以确保储罐内的气体能够及时排出,防止积聚造成爆炸的危险。

储罐周围应设有防钻爆炸设施,防止意外事故的发生。

5.管道连接和防漏要求液氨储罐与输送管道的连接必须牢固可靠,并且需要进行泄漏测试以确保无泄漏。

储罐周围需要设置检漏设备,及时发现和修复任何漏点。

6.检查和维护要求液氨储罐需要定期进行检查和维护,包括对储罐的内部和外部进行检查,清理和涂漆等。

检查人员需要具备相关的技术资质和经验,以确保储罐的安全可靠运行。

以上是液氨储罐规范方案的一些基本要求。

在实际使用过程中,还需要根据具体情况进行进一步的技术要求和安全措施。

总之,液氨储罐的规范方案是确保储罐的安全运行的重要保障措施,而且是对环境保护和人身安全的基本要求。

1000 m3液氨球罐装置安装运行总结

罐外 面焊完 以后 , 焊接 转 入球 罐里 面 , 由 于球 罐 人 孔 只有 5 0 0 m m, 使 用强力 排 风机也 不 能使焊 接 产生 的烟气 及 时扩散 , 为 安全 起 见 , 8名 焊工 分 成 2组 , 日夜 2班 轮流作 业 , 耗时 7 d完 成罐 内焊 接 。

5 现 场 液 位 计

球罐 有现 场 和远 传 2种 液 位计 , 现 场 采 用 磁

翻板 液位 计 , 长度为 1 2 m。 由于 运 输 问题 , 决 定 分 为 3段 , 中间用法 兰联 接 。液位 计完 成安装 后 ,

发 现 中间法 兰连 接 处无 法 读 数 , 原 因是 磁 面 板 无

挥发 。 自然 干 燥 时 间不 宜 过 长 , 并 防止 气 化 炉 受 冻 和部分 材料 水 化 。 自然 通 风 干燥 后 , 按 烘 炉 曲 线进 行烘 炉 。烘 炉 曲线见 表 1 。

表 1 烘 炉 曲线

温度范围/ ℃ 升温速度/ ( ℃ ・ h I 1) 所需时间/ h

、 氮肥

第4 2卷 第 7 期

2 0 1 4年 7 月

21

1 0 0 0 m 3液 氨球 罐装 置 安装 运 行 总 结

袁 平华

( 山西阳煤丰喜肥业[ 集团] 有限责任公 司临猗分公司 山西临猗 0 4 4 1 0 0 )

山西 阳煤 丰 喜 肥 业 ( 集 团) 有 限 责 任 公 司 临 猗分 公 司二分 厂原合 成 氨设计 能 力 为年 产 2 4 0 k t 吸 收塔 ( 自制 ) 回收 氨放 空气 , 制成氨水 ; 设 集 油 器 1台( 5 0 0 m m ×1 5 0 0 m m) , 采用 蒸 汽加 热 的 方法 , 利用 分 馏 原 理 , 分 离 出液 氨 中 的油 性 物质 , 产 生 的气氨 经 冰机 冷 凝 成 液 氨进 入 液 氨 系 统 , 油 性 物质 外排 。液 氨球 罐装 置工 艺流程 见 图 1 。

液氨球罐设计说明书

液氨球罐设计说明书班级过092学号091394学生杨一帆目录一.概括了解二.尺寸阅读三.绘图过程四.设计数据表格分析1.设计数据与技术要求2.接管表五.总结体会一.概括了解从标题栏知道该图为液氨球罐的装配图,设备容积为974m3,绘图比例为1:60。

视图以主、俯两个基本视图为主。

主视图表达了设备的总体外形,而且表达了球罐的接管部位,如接管.7.8.9的位置,结合俯视图可以看清各个管口的方位和结构,接管与人孔部分未剖,因为此处多为组合件和标准件,另有11个局部剖视图分别表示一些接管和人孔结构。

二.尺寸阅读从明细栏可知,该设备共编了12个零部件编号,代号中附有GB的应符合《钢制压力容器》制造检验标准,附有HG的应符合《钢制化工容器制造技术要求》,附有的应符合《钢制塔式容器》制造检验标准。

从管口表可知,该设备有a、b、c······共14个管口符号,在主、俯视图上可以分别找出它们的位置。

从制造检验主要数据表可了解设备的设计压力为1.035MPa,最高工作压力为1.471MPa,水压试验压力为2.92MPa,气密性试验压力为1.935MPa,设计雪压为200N/m2等技术特性数据。

三.绘图过程由于液氨球罐的结构十分复杂,要想完整的绘制装配图和零件图就得采用局部突破的方式,在绘制过程中先绘制大的尺寸,绘制外形,然后在突破细节。

四.设计数据表格分析设计数据与技术要求2.接管表四.总结体会对于压力容器而言,球罐受力时其应力分布均匀,相对于相同的压力载荷,球壳体的应力仅为同直径圆筒形壳体的1/2,也就是说,当容器的直径、工作压力、主体材料等参数相同时,球形容器的计算壁厚仅为圆筒形容器的1/2;同时,当容器的容积相同时,球表面积最小,相对而言所用材料最省。

一般情况下,球罐可比相同压力等级、容积的圆筒形储罐节省约30%~40%的材料;但球罐的制造工艺复杂,焊接技术要求较高,制造成本较大,所以通常只在大容积的情况下采用完成了这个大图后是有成就感的。

1000m3球罐的焊接结构和工艺设计毕业设计

摘要计依据,综合国内外现有的制造技术设计了3000m3液氨储罐。

在以安全为原则的基础上综合考虑产品质量、施工建造可行性、国内现有的建造技术等方面的因素,设计出公称直径为18000mm、壁厚为44mm的大型球罐。

本设计在选材方面考虑了多种材料的特性,最后确定Q345R为本球罐的材料。

同样,本设计在球罐选型及支撑方式的选择上也应用多种形式作比较最终确定混合式结构、可调式拉杆支撑最合理。

最后进行强度及稳定性校核,校核结果显示本设计的结构既安全又经济。

本文通过对球罐的材质的焊接性分析,确定焊接材料和焊接方法。

根据每条焊缝有不同的特点,制定了各条焊缝的具体焊接顺序和坡口形式,并选择了焊接工艺参数。

球罐组装、焊接之后,需要进行焊后处理,包括无损检测,焊后热处理,以及耐压试验等,本文也都进行了简要的分析和说明,并介绍了相应的处理方法和注意事项。

关键词:球罐;安全;经济;焊接AbstractThe design Of 3000m3liquid ammonia spherical tank is basis on both the vessel》, considering the existing manufacturing technology of tanks both at home and abroad. In the principles of safety ,consideration of product quality and construction feasibility, the existing building technology and other factors, at last the spherical tank is designed for nominal diameter 18000mm、wall thickness 44mm. The selection of materials in this design is in consideration, compared with some different properties of materials,finally the Q345R has be choosen.Also, the design and selection of the spherical support is in consideration,finally hybrid strucure and adjustable tension support seems to be the most reasonable. Finally the strength and stability test, the result shows this design of structure is safe and economic. Based on the spherical tank welding materials analysis to determine the welding materials and welding methods. According to different characteristics of each weld, developed a specific welding seam of each sequence and groove type, and selected welding parameters. After the installation and welding of the spherical container, there need to conduct process when the welding finished, which include non-destructive testing, postweld heat treatment, and the pressure test, and so on. In the paper, they were conducted a brief analysis and exposition, and were introduced the corresponding resolve methods and attention matters.Keywords: spherical tank;safety;welding目录1绪论 (1)1.1 引言 (1)1.2 球罐介绍 (2)1.3 国内外研究现状 (2)1.3.1 球罐的发展和应用现状 (2)1.3.2 焊接设备应用现状 (3)1.3.3 球罐自动化焊接技术的进展 (4)1.4 课题主要内容 (5)1.5 课题研究方案 (5)2 3000m³球罐的结构设计 (6)2.1 3000m³球罐的参数 (6)2.1.1 主要技术参数 (6)2.1.2 球罐用钢的基本要求分析 (6)2.1.3 球罐用钢的确定 (6)2.2 球罐的结构设计要求 (6)2.3 球壳的设计 (7)2.3.1 球罐结构型式的选择 (7)2.3.2 混合式结构排板计算 (7)2.4 支座设计 (14)2.4.1 支柱 (14)2.4.2 底板 (15)2.4.3 拉杆 (15)2.5 人孔和接管 (15)2.5.1 人孔结构 (15)2.5.2 接管结构 (15)2.6 球罐的附件 (15)2.6.1 梯子平台 (15)2.6.2 液位计 (16)2.6.3 安全阀 (16)2.6.4 溢流阀 (16)2.7 球罐对基础的要求 (16)3 焊接性分析 (17)3.1 材料的焊接性分析 (17)3.1.1 Q345R的化学成分和力学性能 (17)3.1.2Q345R的焊接性 (17)3.2焊接性分析 (18)3.2.1 碳当量(CE) (18)3.2.2 裂纹敏感性指数(Pc) (18)3.3焊接方法与填充材料的选择 (20)4 球罐强度计算及稳定性校核 (20)4.1 设计条件 (20)4.2 球壳计算 (20)4.2.1 计算压力 (20)4.2. 2 球壳各带的厚度计算 (21)4.3 球罐质量计算 (22)4.4 地震载荷计算 (23)4.5 风载荷计算 (23)4.6 弯矩计算 (24)4.7 支柱计算 (24)4.7.1 单个支柱的垂直载荷 (24)4.7.3 支柱稳定性校核 (26)4.8 地脚螺栓计算 (27)4.8.1 拉杆和支柱之间的夹角 (27)4.8.2 支柱底板与基础的摩擦力 (27)4.8.3 地脚螺栓 (27)4.9 支柱底板计算 (28)4.9.1 支柱底板直径 (28)4.9.2 底板厚度,底板的压应力 (28)4.10 拉杆计算 (28)4.10.1 拉杆螺纹小径计算:拉杆的最大拉力 (28)4.10.2 拉杆连结部位的计算 (29)4.10.3 耳板厚度 (30)4.11 支柱与拉杆连接最低点a点应力计算 (30)4.11.1 a点的剪切应力 (30)4.11.2 a点的纬向应力 (31)4.11.3 a点的应力校核 (31)4.12 支柱与球壳,连结焊缝强度 (31)4.13 开孔补强校核 (32)4.13.1 人孔开孔补强计算 (32)4.13.2 进出料及安全阀 (34)5 工厂制造及现场组装 (40)5.1 球罐生产的准备工作 (40)5.2 材料的进厂入库检验 (40)5.3 钢材的预处理 (40)5.3.1 钢板的矫正 (40)5.3.2 钢板的表面清理 (41)5.4 放样、划线与号料 (41)5.4.1 毛坯尺寸下料 (41)5.4.2 二次精确下料 (41)5.4.3 球瓣的压制 (41)5.5 现场装配与焊接 (40)5.5.1施工准备 (42)5.5.2 组装准备 (41)5.5.3 上下支柱的连接 (42)5.5.4 内脚手架、外防护棚的搭设 (42)5.5.5 球罐的安装程序 (43)6 球罐的焊接工艺 (44)6.1 焊接工艺评定 (46)6.2 焊工资格 (44)6.3 施焊环境 (44)6.4 焊前准备 (44)6.5 焊件的预热 (45)6.6 定位焊和工装夹具焊接 (47)6.7 焊接工艺的选择 (47)6.7.1 焊接方法的选择 (45)6.7.2 焊接材料选择 (45)6.7.3 坡口设计 (46)6.7.4 坡口加工方法及清除 (46)6.7.5 焊条的选择 (46)6.7.6 焊接工艺参数 (49)6.7.7 焊接顺序 (50)6.8 焊缝的类型 (50)6.9 焊后热处理 (51)7 焊件的质量检查 (52)7.1 焊缝外观质量检查要求 (52)7.2 焊接接头的无损检测 (52)7.3 致密性检查,水压试验和气密性试验 (52)7.4 结构整体的耐压试验 (53)7.5 去锈、涂装 (53)7.6 球罐成品验收 (53)8结论 (56)致谢 (56)参考文献 (60)附录A (61)附录B (78)1绪论1.1 引言随着现代工业生产的迅猛发展,焊接已成为机械制造等行业中一种越来越重要的加工工艺手段。

液氨储罐设计注意事项

液氨储罐设计注意事项(1)材料选择。

实践证明,材料强度越高,发生应力腐蚀的可能性越大。

但不发生应力腐蚀的最低强度限与杂质含量及特性、应力大小、操作速度等因素有关。

为了防止应力腐蚀,在综合考虑操作压力、残余应力以及安全性和经济性的情况下,应尽可能选用强度较低的钢材。

(2)采用合理的结构和焊接工艺。

结构上应避免焊缝过多、过于集中、焊缝不对称、焊缝交叉和焊接顺序不合理等造成的应力集中。

制造时应避免强力组焊,防止咬边、错边等缺陷,保证与介质接触的表面尽量光滑。

制造完成后,应进行退火热处理以去除焊后残余热应力。

正确的焊后热处理可以大大降低制造过程中的残余应力,并可以降低焊接热影响区的峰值硬度。

(3)对投入使用前的新储罐,应彻底清除里面的空气;在充装、排料及检修等过程中,采取一定的措施避免带进任何空气。

对大型储罐应连续冷凝氨蒸气,而不凝气体大部分是空气,应将其排出。

对较小的设备用抽气或蒸腾除去储罐里面的空气。

总之,消除储罐里面的空气污染,可以有效地防止应力腐蚀。

(4)新投用的储罐,应按规定进行内外部检验并进行周期性的定期检验。

对液、气相界面、引收弧处及T型接头等易腐蚀部位应重点检验;对液面以下所有焊缝应进行100%磁粉或超声波探伤,若条件允许,应对所有焊缝进行100%磁粉探伤。

对检验出的裂纹应进行评估。

因应力腐蚀界限断裂韧度JISCC大约只有材料常规断裂韧度D0105的1ö5,所以应根据断裂力学判据对裂纹进行安全等级评估,并给出处理意见及下次检验时间。

对于不超过1ö4壁厚和深度小于4mm的浅裂纹,可以采用打磨的方法进行机械消除,但要严格控制打磨工艺;对于较深的裂纹,先进行打磨处理后再进行补焊。

补焊前应先预热加温以防止焊接硬化,焊接时宜采用低氢焊条,焊后进行探伤复查,并进行去应力处理。

(5)定期检测液氨浓度和含水率,发现水分低于临界浓度应及时补充水分,使含水率始终保持在012%~1%的范围。

山东东平1000m3液氨球罐

东平瑞星集团1000m3液氨球罐现场组焊施工方案编制:丁浩然审核:王世成宋卫东李建军王金成批准:徐字霞质量:袁永生安全:张红霞中国化学工程第十三建设公司2006年2月14日目录1.工程概况2.球罐现场施工工艺流程3.施工具备的条件4.零部件的检查和验收5.现场组装6.焊接工艺质量要求7焊缝检查8返修工艺及要求9焊后整体热处理10产品焊接试板11压力试验和气密性试验12.安全技术措施及文明施工13.交工验收附录A主要施工机具表附录B施工人员一览表附录C手段用料一览表附录D质量控制点1 工程概况1.1本施工方案仅适用于山东东平瑞星集团1000m3液氨球罐的现场组装、焊接、无损探伤、热处理、水压试验、气密性试验、梯子平台的制造和安装及喷淋装置的安装等。

1.2结构特点:该球罐由中国石油集团工程设计有限责任公司华北分公司设计,采用橘瓣式结构,由30块球壳板组成,分赤道带和上、下级边板;上、下级侧板;上、下极中板,详见施工图纸。

1.3球罐的主要技术参数(详见下表)球罐设计主要技术参数1.4编制依据1.4.1压力容器安全技术监察规程》;1.4.2GB12337-98《钢制球形储罐》;1.4.3.GB150-98《钢制压力容器》;1.4.4.GB50094-98《球形储罐施工及验收规范》;1.4.5.JB4730-2005《压力容器用无损检测》;1.4.6.GB50205-95《钢结构工程施工及验收规范》;1.4.7JGJ46—2005《施工现场临时用电安全技术规范》;1.4.8施工图纸1.5说明:球罐施工前,施工单位必须携带劳动部门颁发的满足资质的压力容器现场组焊资格证书,到当地技术质量监督局申报。

经审查合格后方可施工,并依据开工报告中确定的停检点接受其进行的现场监督。

2 球罐现场施工工艺流程2.1本球罐进行现场组装时,采用无中心柱法。

球罐的立柱采用无垫铁安装。

2.2施工工艺流程见图2.23 施工具备的条件3.1组焊方案已经审批,并报当地质量监督部门审查备案。

液氨储罐设计标准

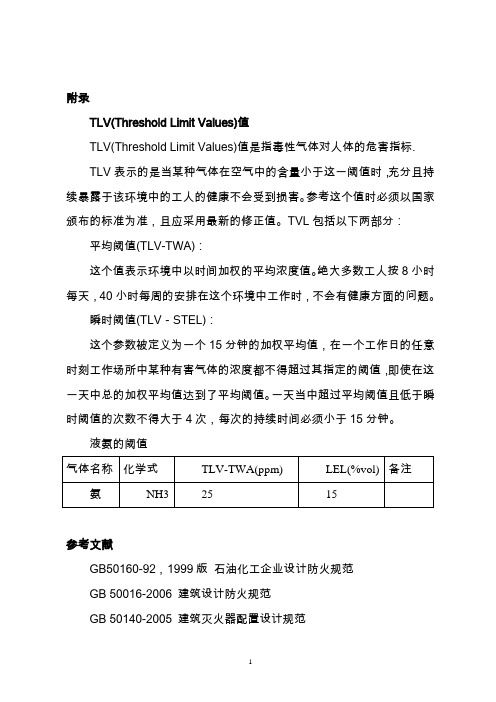

附录TLV(Threshold Limit Values)值TLV(Threshold Limit Values)值是指毒性气体对人体的危害指标.TLV表示的是当某种气体在空气中的含量小于这一阈值时,充分且持续暴露于该环境中的工人的健康不会受到损害。

参考这个值时必须以国家颁布的标准为准,且应采用最新的修正值。

TVL包括以下两部分:平均阈值(TLV-TWA):这个值表示环境中以时间加权的平均浓度值。

绝大多数工人按8小时每天,40小时每周的安排在这个环境中工作时,不会有健康方面的问题。

瞬时阈值(TLV-STEL):这个参数被定义为一个15分钟的加权平均值,在一个工作日的任意时刻工作场所中某种有害气体的浓度都不得超过其指定的阈值,即使在这一天中总的加权平均值达到了平均阈值。

一天当中超过平均阈值且低于瞬时阈值的次数不得大于4次,每次的持续时间必须小于15分钟。

液氨的阈值参考文献GB50160-92,1999版石油化工企业设计防火规范GB 50016-2006 建筑设计防火规范GB 50140-2005 建筑灭火器配置设计规范GB 15603-1995 常用化学危险品贮存通则GB 50074-2002 石油库设计规范GB 11651-1989 劳动防护用品选用规则GB 17681-1999 易燃易爆罐区安全监控预警系统验收技术要求GB 50057-1994.2000版建筑物防雷设计规范AQ3021-2008 化学品生产单位吊装作业安全规范AQ3021-2008 化学品生产单位吊装作业安全规范AQ3022-2008 化学品生产单位动火作业安全规范AQ3023-2008 化学品生产单位动土作业安全规范AQ3024-2008 化学品生产单位断路作业安全规范AQ3025-2008 化学品生产单位高处作业安全规范AQ3026-2008 化学品生产单位设备检修作业安全规范AQ3027-2008 化学品生产单位盲板抽堵作业安全规范AQ3028-2008 化学品生产单位受限空间作业安全规范SH 3063-1999 石油化工企业可燃气体和有毒气体检测报警设计规范SH 3007-1999 石油化工储运系统罐区设计规范SH 3047-93 石油化工企业职业安全卫生设计规范HG/T 23003-92 化工企业静电安全检查规程HAB 003-2001 液氨移动式压力容器检修安全规程SY 0075-93 油罐区防火堤设计规范SH/T 3081-2003 石油化工仪表接地设计规范SH 3097-2000 石油化工静电接地设计规范SH 3093-1999 石油化工企业卫生防护距离《压力容器安全技术监察规程》《化工企业防雷和防静电接地检测实施细则》用词说明对本规范条文中要求执行严格程度不同的用词,说明如下:(一)表示要求很严格、非这样做不可并具有法定责任时,用词为“必须”(must);(二)表示要准确地符合标准而应严格遵守时,用词为:正面词采用“应”(shall);反面词采用“不应”或“不得”(shall not)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 液 氨球 罐 的设 计 参 数

拉杆是作为承受风载荷及地震载荷的重要部件 . 增加 了球罐 的稳 定性 。拉杆结构可分为可调式和固定式两种 本设计采用可调式拉杆 结构 , 用松紧节调整松 紧程度 3 . 4 接 管 补 强 球壳接管补强 常用的结构型式有厚壁管 补强结 构和凸缘整体补 强 为 了降低或缓和应力集中部位的峰值应 力, 一般 可采取适 当增 加 接管壁厚 或加大过渡圆弧半径 的方法降低边缘处的应力集 中系数 故 人孔采用 凸缘型式 的整体补强结构 接管采『 f 】 厚壁管补强型式

大干 4 mL / 1 0 0 g

6 结 束语

3 球罐 外 形 尺 寸 及 结 构

3 . 1 球 壳 结 构

面对与 日俱增的液氨产量 . 液 氨的安全存储 日益严峻 . 本 文归纳 I 广 液氨球罐设 计 、 制造中应该注意 的几个要点 , 对 同类球罐 的设 计和 根据 G B / T 1 7 2 6 1 — 2 0 1 l t Z ; 《 钢 制球形储 罐形式 与基本 参数》 , 1 0 0 0 制造有一定的指导和参考意义。 m 的球壳 .可 以选用桔瓣 和混合式 .因混合式球壳具有 材料 利用率 高. 球壳板互换性好 . 焊缝总长度少 焊接量少等特点 因此本 案例采 【 参考文献】 [ 1 ] H G / T 2 0 5 8 1 — 2 0 1 1 钢制化工容器材料选用规定【 s ] . 用_ 二带八柱混合式 . . [ 2 ] G B / ' F I 7 2 6 1 — 2 0 1 I 钢制球形储罐形式与基本参数i s j 3 . 2 支柱与球壳连接结构 3 ] G B 1 2 3 3 7 — 1 9 9 8 钢制球形储罐[ s 】 G B1 2 3 3 7 — 1 9 9 8 1 《 钢制球形储罐》 中支柱 与球壳有 四中连接方式 , [ 直接连接结构和支柱 翻边结构对应力集中改善有 限 . 从制作难易及应 [ 责任编辑 : 丁艳] 力改 善情况 , 本案例采用 加托板结构 型式 . 支柱采用八 根 中4 2 6的无

2 . 1 饭材

5 无 损 检测 球壳 选用 Q 3 4 5 R (  ̄ E 火) 板材, 逐 张超声 波检测 , 符合 J B / T 4 7 3 0 — 2 0 0 5 标准 Ⅱ 级合格 . 并进行一 2 0 ℃低 温冲击, 三个 试样 冲击功 平均值 5 1 球壳 A 、 B类焊接接头及公称直径 ≥2 5 0 a r m 的接管 与长 颈法兰 、 A k v ≥4 1 J ( 允许 1 个试样 冲击功可小 于平均值 . 但不小于 2 9 J 为合格 . 接管与接管之间的对接接头应进行 1 0 0 %射线检测 ( 技术等级不低于 且碳 当量 C e ≤O . 4 5 A B级 1 并 附加 2 0 %超声波复验( 技术等级不低于 B 级) 复验部位应包 2 _ 2 锻件 括所有焊缝交叉部位 . 其结果应分别符合 J B / T 4 7 3 0 — 2 0 O 5 ( ( 承压设 备无 I 级和 I 级 规 定 选用 与 Q 3 4 5 R相 近的 1 6 Mn锻件 .正火供货并进行一 2 0 ℃低 温冲 损 检测 》l 击. 人孔 、 安全阀及液氨进出口锻件选用Ⅳ级合格 , 其余 Ⅲ级合格 。 5 . 2 所 有 A、 B、 D、 E类 焊 接 接 头 表 面 , 焊补处 的表面 , 工 卡 具 拆 除 处 2 . 3 焊 材 的焊迹表面和缺陷修 磨处的表面及 以上各 自的热影响区在热处理前 Q3 4 5 R之间 . Q 3 4 5 R与 1 6 Mn锻件之间应选 用高韧性超低 氢低合 进行一次 1 0 0 %磁粉检测 .耐压试验合 格后 ,以上所述各 部位进行 金钢焊条 J 5 0 7 RH. 并进行扩散氢复验 . 烘干后的实际扩散氢含量应不 2 0 %磁粉检测复验 . 均按 J B T F 4 7 3 0 — 2 0 0 5 进行 . I 级合格

科技・ 探索・ 争鸣

S c 科 i e n c e & 技 T e c h 视 n o l o g y 界 V i s i o n

探索与争鸣

l O 0 0 m3 液 氨球罐 的设 计要点

柳 强

( 泰安 石 岛重 工有 限公 司 , 山东 泰 安 2 7 1 0 0 0 )

【 摘 要】 泰文通过 工程实例 , 从球罐结构、 选材 、 制造技术要求等方面综合 阐述液氨球罐 设计要点 。 【 关键词 】 液氨 ; 球罐 ; 设计

液氧作 为一 种重要 的化工 原料 , 广泛 的用 于化肥 、 农 药、 轻工 、 医 药 和制冷等行业 . 长期 以来液氨主要是氮肥企业 的副产 品 从 2 0 1 l 一 2 0 1 2 年 ,我 国合计合成氨产 能达 6 2 6 万吨 .尿素产能达 1 2 7 8 万 吨。 2 0 1 2年 6月份我国国内合成氨产量约为 4 5 7 . 8 万吨 同比增长为 4 %。 2 0 1 2年 1 — 6月份国 内合 成氨总产 量约 为 2 7 1 1 . 4 万 吨 .同比增长为 6 . 6 % 与 日俱 增的液氨产量 , 存储和运输液氨的设备都应提出严格 的 技 术要求 本文结合工程实例 . 以1 0 0 0 1 1 1 3 液氨球罐为例 . 简述液氨球 罐设计要 6 MP a , 设计 温度 : 一 1 9 / 5 0  ̄ C, 工作 介质 : 液 氨( 密 度 4 球 罐 的整 体 热 处 理 6 2 0 k g / m ) , 球 壳直 径 : d O1 2 3 0 0 m m, 充装 系数 : 0 . 9 , 地 震设 防烈度 : 7级 由于球 罐焊接后存在较大的焊接残余应力 . 且介质为液氨存在应 ( 01 。 力腐蚀 . 焊后热处理可 以消除存在于球罐上 由于组装和焊接造成的残 2 设 计 选 材 余应力 . 并改善焊接接头力学性能。 故本设备需进行焊后整体热处理。 热处理后 根据 HG / T 2 0 5 8 1 — 2 0 1 1 l l _ 《 钢制化 工容器材料选用规定》 中关于液 所有与球罐焊接 的预焊件必须在整体热处理 前与球罐焊好 . 不得再进行施焊 。 氨应力腐蚀环境选材要求规定