OPC在生料质量控制系统中的应用

opc使用举例

opc使用举例

以下是一些关于OPC(开放连接性)的使用举例:

1. 工业自动化:在工业自动化系统中,OPC用于实时监控和控制设备、传感器和其他设备。

例如,OPC服务器可以将传感器数据发送给监控系统,并且可以通过OPC客户端进行远程控制。

2. 建筑物管理系统:在大型建筑物中,OPC可以用于集成不同供应商的设备和系统,例如空调、照明和安全系统。

这使得不同设备之间的通信更加简单,并且可以通过OPC服务器进行集中监控和控制。

3. 能源管理:在能源行业中,OPC可以用于监控和控制电力输送和分配系统。

例如,OPC服务器可以收集来自各种电力设备的实时数据,并将其传输给能源管理系统,以便进行分析和优化。

4. 智能家居:在智能家居系统中,OPC可以用于集成不同的家庭设备和系统,例如智能灯泡、智能门锁和智能家电。

这使得用户可以通过一个统一的界面来控制和监控所有设备。

5. 食品和饮料生产:在食品和饮料生产行业中,OPC可以用于实时监控和控制生产过程。

例如,OPC服务器可以收集传感器和仪器的数据,以确保生产过程中的质量和安全性。

这些只是OPC的一些使用举例,实际上,OPC可以在各种行业和应用中发挥重要作用,通过提供通信和集成性能来改善设备和系统之间的互操作性和效率。

opc使用举例

opc使用举例OPC(OLE for Process Control,过程控制对象链)是一种用于实现工业自动化系统中数据通信的标准。

它基于OLE(Object Linking and Embedding,对象链接与嵌入)技术,通过使用标准的COM(Component Object Model,组件对象模型)接口,实现了不同厂家的设备和系统之间的数据交换和通信。

下面是关于OPC使用的十个举例。

1. 温度监控系统:在工业生产过程中,温度是一个重要的参数。

使用OPC技术,可以将温度传感器的数据实时传输到监控系统中,实现对温度的监控和控制。

2. 液位控制系统:在储罐或管道中,液位的高低对生产过程有着重要的影响。

通过使用OPC技术,可以将液位传感器的数据传输到监控系统中,实现对液位的实时监测和控制。

3. 压力监测系统:在许多工业过程中,压力的控制是关键。

使用OPC技术,可以将压力传感器的数据传输到监控系统中,实现对压力的实时监测和控制。

4. 流量计量系统:在管道中,准确地测量流体的流量是非常重要的。

通过使用OPC技术,可以将流量计的数据传输到监控系统中,实现对流量的实时测量和控制。

5. 电力监控系统:在电力系统中,使用OPC技术可以将电能仪表的数据传输到监控系统中,实现对电力的实时监测和控制,包括电压、电流、功率等参数。

6. 环境监测系统:在工业场所或实验室中,通过使用OPC技术,可以将各种环境传感器的数据传输到监控系统中,实现对温度、湿度、气压等环境参数的实时监测和控制。

7. 设备故障诊断系统:通过使用OPC技术,可以将设备传感器的数据传输到故障诊断系统中,实时监测设备的状态,发现故障并进行诊断。

8. 能源管理系统:使用OPC技术,可以将各种能源计量仪表的数据传输到能源管理系统中,实现对能源的实时监测和管理,包括电力、燃气、水等能源。

9. 数据采集与分析系统:通过使用OPC技术,可以从各种设备和系统中采集数据,并将其传输到数据分析系统中,进行数据分析和处理,以实现优化生产过程和提高生产效率。

什么是OPC服务器,在工业控制中起到什么作用

什么是OPC服务器,在⼯业控制中起到什么作⽤什么是OPC?OPC代表OLE(对象链接和嵌⼊)过程控制。

OPC是最流⾏的数据连接标准,⽤于在控制器,设备,应⽤程序和其他基于服务器的系统之间进⾏通信,⽽⽆需进⼊数据传输的⾃定义驱动程序。

⼯⼚⾃动化系统或过程由来⾃不同供应商或供应商的不同协议的不同控制器和设备组成。

这些控制器和设备对于与业务或管理系统进⾏通信⾄关重要。

因此,OPC创建了⼀个环境来访问来⾃这些供应商的实时⼯⼚数据。

OPC还提供专有设备的即插即⽤连接,并充当各种数据源(如可编程逻辑控制器)和现场设备(如传感器和执⾏器)之间的接⼝; 如SCADA 系统的应⽤程序,或其他HMI,远程终端单元,其他数据库服务器等,如上图所⽰。

它还在数据汇和数据源设备之间交换信息或数据,⽽不让他们知道在它们之间建⽴的各种通信协议。

OPC是由Microsoft为基于OLE,COM 和DCOM技术的Microsoft Windows OS系列设备开发的。

OPC的体系结构OPC可以与任何数据源进⾏通信,⽽不需要任何设备驱动程序,只要数据源必须是⽀持OPC的设备,⽽专有软件则需要额外的设备驱动程序。

OPC⽀持实时数据访问,历史数据记录,报警和事件数据启⽤等。

它由两部分组成:OPC客户端和OPC服务器。

OPC服务器是⼀个软件应⽤程序或标准驱动程序,旨在访问实时数据,并提供来⾃不同供应商的其他功能,如事件处理,⽇志记录等。

它充当OPC客户端和本地通信的数据源之间的翻译器。

它还拥有“读取”以及“写⼊”数据源功能。

OPC通过提供多种规格(如报警,事件处理,历史数据等等),将主客户端与⼯⼚数据进⾏接⼝。

使⽤相同的OPC规范,OPC服务器能够与不同的供应商客户端进⾏通信。

OPC客户端也是⼀个软件应⽤程序,旨在与OPC服务器进⾏通信。

它实际上是⼀个数据接收器,将应⽤程序的通信请求转换成OPC请求并发送到OPC服务器。

在读取数据时,客户端将其转换回应⽤程序的本地通信格式。

OPC技术在工业自动化控制系统中的应用研究

OPC技术在工业自动化控制系统中的应用研究摘要:介绍了OPC技术原理及特点,阐述了服务器的优点和我国在工业自动化相关方面的应用,包括服务器的注册及实践程序以及各种规范研究。

通过程序的调协设置,验证了OPC软件的开放性。

最后指出了OPC技术应用及发展前景。

关键词:OPC技术;技术规范;工业控制系统1OPC技术的原理及特点OPC是一个工业标准,采用客户/服务器模式,以微软的组件对象模型(COM/DCM/COM+)技术为基础,为工业控制软件定义了一套标准的对象、接口和属性,通过这些对象接口,应用软件之间能够无缝地集成在一起,实现了应用程序间数据交换方式的标准化。

OPC客户是数据的使用方,处理OPC服务器提供的数据;OPC服务器又是数据的供应方,负责为OPC客户提供所需的数据。

OPC已成为一种工业技术标准,应用此技术可以方便地把不同供应商提供的驱动程序与应用程序集成在一起。

OPC的优越性及特点:1)在过程控制和机器制造工业领域的“即插即用”;2)允许在不同供应商开发的硬件装置和应用软件之间通过共同的接口进行数据交换,Windows技术和OPC接口使之有可能将可编程控制端的硬件和软件组合在一起而不需要开发大量专用的通讯接口程序,由此节省了人、财、物;3)使从办公室产品到过程数据的访问简单易行而且灵活可靠;4)OPC客户可与所有接受OPC服务器的软件进行数据交换,并在数据库系统上建立了OPC规范,OPC客户也可与之实现数据交互。

2 服务器的功能及优点0PC服务器对象为一组数据信息源进行访问(读/写)或者通信提供了一种方式。

源变量的类型是一套服务器执行的功能函数。

通过OPC接口部件,一个OPC 客户应用程序能连接到OPC服务器,而且可以与OPC服务器进行通信,并处理相应的数据信息。

OPC服务器对象为OPC客户应用程序建立和利用OPC组对象提供了相应的功能特性。

这种组对象允许客户应用程序将它们所希望访问的数据信息有效地组织起来。

OPC在生产监控系统中的应用黄锋

OPC在生产监控系统中的应用黄锋发布时间:2022-05-10T10:24:23.681Z 来源:《探索科学》2022年1月下作者:黄锋[导读] 生产监控系统是实现企业各个生产装置(DCS、PLC等)控制系统实时集中监控,并且制作报表以及对实时数据进行应用分析。

广西华银铝业有限公司黄锋广西德保 533700摘要:生产监控系统是实现企业各个生产装置(DCS、PLC等)控制系统实时集中监控,并且制作报表以及对实时数据进行应用分析。

包括数据采集接口(OPC)、实时数据库服务器(PI、IP21等)、实时数据C/S应用和B/S发布以及制作报表等。

关键词:数据信息;OPC;数据交换;COM/DCOM引言通过OPC技术实现底层生产过程实时信息的采集,通过信息集成形成优化控制、优化调度和优化决策等的判断或指令。

实现流程工业生产过程的安全、稳定、均衡、优质、高产、低耗的目标;同时,内部物流的控制与管理、生产过程成本的控制与管理等生产管理活动都在实时数据平台层完成,使生产过程数据和管理数据的在实时数据平台中融合与贯通。

针对流程工业的特点,平台采用开放性的、柔性的、可扩展的、模块化的、面向对象和应用的基于知识管理的体系结构。

1 OPC概述OPC(OLE for Process Control,用于过程控制的OLE)是一个工业标准,管理这个标准国际组织是OPC基金会,OPC基金会现有会员已超过220家。

遍布全球,包括世界上所有主要的自动化控制系统、仪器仪表及过程控制系统的公司。

OPC包含一整套接口、属性和方法的标准集,提供给用户过程控制和工业自动化应用。

0PC技术的实现由两部分组成:0PC服务器和OPC客户应用部分。

OPC服务器的工作就是收集现场设备的数据信息,然后通过标准的OPC接口传送给OPC客户端应用。

OPC客户端通过标准的OPC接口接收数据信息。

在具体的实现过程中,客户可以根据自己的需求挑选相应的规范使用。

其中数据高访问规范提供给用户访问实时过程数据的方法:报警和事件规范提供了一种由服务器程序将现场的事件或报警通知客户程序的机制:历史数据存取规范用来提供用户存储的过程数据存档文件、数据库或远程终端设备中的历史以及分析这些历史过程数据的方该标准定义了在微软操作系统下,不同程序、设备之间交换实时数据的方法,能将现场信号按照统一的标准与各厂商提供的软件无缝连接,同时对硬件制造商和软件开发商划分了界限,大大提高了控制系统的互操作性、适应性和可扩展性2 OPC的特点和优点2.1 OPC的特点OPC是微软公司的对象和嵌入在过程控制方面的应用,以COM/DCOM技术为基础,包括一整套接口、属性与方法的标准集,主要应用于过程控制和工业自动化。

OPC技术在氧化铝生料浆配料优化专家系统中的应用

的多种 需求和 传输协议 , 软件开发 商也无须 了解硬 件

的实质和操作过程 。不管 现场设备 以何种形 式存 在 , 软件开发者 只需遵循 O C数据接 口协议 , P 就可 以取 到 由不同硬件厂商提供 的 O C服务器 中的数据 , P 从而保 证软 件对客 户的透 明性 , 使得 用户完全从低 层的开 发

A pe ehi e应用技术 8 pldTcn u i q 7

维普资讯

计 算 机 系 统 应 用

2 0 年 第 1 期 07 1

(ul) Q at 和时间标签 (i tmp 。 i y T meS a )

服务器软件通信 , 也可 以作 为一个 O C服务 器和 其它 P

实 时优 化 控 制 的 目的 。

关键词 : 家优化 系统 O C R Ⅵ w 数据通信 专 P S e

本 文介绍 了在生 料浆配料 专 家优 化系统 的开 发过程 中, 考虑到控制系统结构和现场状况 , 用 O C 利 P 技术实现优化控 制软件与现场控 制设备之 间的数 据通 信 。优化控制软件通过 O C接 口获取现场数据 , P 对生 产过程进行实时监控 , 并通过 O C接 口下达控 制指令 P 以优化生产操作。

维普资讯

2 0 年 第 1 期 07 1

Байду номын сангаас计 算 机 系 统 应 用

OP C技 术 在 氧 化 铝 生 料 浆 配料 优 化 专 家 系 统 中 的应 用①

Th p a i fOP c o o y i tm a x e S s e e Ap l t i on o C Te h l g n Op i l p  ̄ y t m c n E Us d t e d P o e s o u i a P o u to e o Bl n r c s fAl m n r d c i n

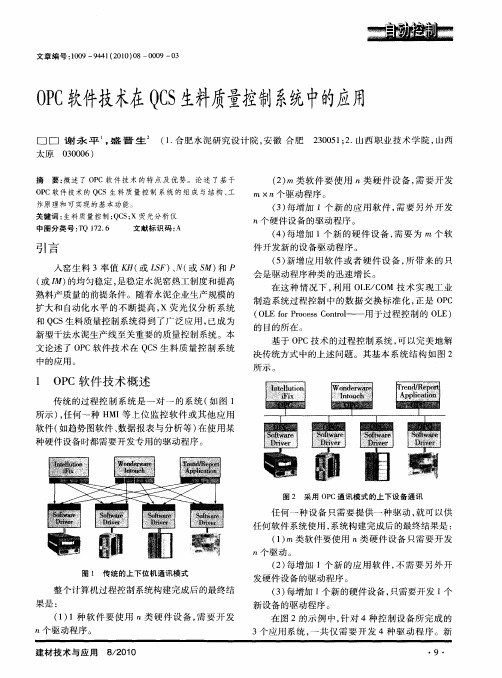

OPC软件技术在QCS生料质量控制系统中的应用

() 2 每增 加 1个 新 的应 用 软 件 , 需 要 另 外 开 不

图 1 传 统 的 上 下 位 机 通 讯 模 式

发硬 件设 备 的驱 动程 序 。 () 3 每增加 1 新 的硬 件设 备 , 个 只需要 开发 1 个

整个 计 算机 过程 控 制系 统构 建完 成后 的最 终结

・ 9・

增应用 软件 或者 硬件设 备可 以轻松 地扩展 系统 。

由于 O C规范 基于 O E C M技 术 , P L/ O 同时 O E L/

杂性 大为简化 , 以大, 便于系统的升级与维护。

() P 6 O C规 范 了接 口函数 , 论 现 场设 备 以何 无

软件( 如趋势图软件 、 数据报表与分析等) 在使 用某

种硬件 设备 时都 需 要开 发专 用 的驱动 程序 。

图 2 采 用 O C通 讯 模 式 的 上 下 设 备 通 讯 P

任 何一 种设 备 只 需 要 提供 一 种 驱 动 , 可 以供 就

任何 软件 系 统使 用 , 系统 构建 完成 后 的最终 结果 是 : () 1 m类 软件 要使 用 n类 硬件 设 备 只 需要 开 发

O C软 件 技 术 的 Q S生 料 质 量 控 制 系 统 的 组 成 与 结 构 、 P C 工 作 原 理 和 可实 现 的基 本 功 能 。 关 键 词 : 料 质 量 控 制 ; c ; 荧 光 分 析 仪 生 Q sx 中 图 分 类 号 :Q 12 6 T 7 . 文献标识码 : A

件 开发 新 的设备 驱 动程 序 。 () 5 新增 应 用 软 件 或 者 硬 件 设 备 , 带 来 的 只 所 会 是驱 动程 序种 类 的迅 速增 长 。

OPC技术在过程控制系统中的应用

OPC技术在过程控制系统中的应用

王楠;王仁忠;钮斌

【期刊名称】《铝加工》

【年(卷),期】2009(000)002

【摘要】基于某铝厂热轧设备建立的过程控制系统,讨论了OPC(OLE for Process Control)技术的基本原理,重点介绍其在过程控制系统中的应用,以及WinCC作为OPC Server的设置方法和VC编写OPC Client程序的关键代码.

【总页数】4页(P41-44)

【作者】王楠;王仁忠;钮斌

【作者单位】苏州有色金属研究院有限公司,江苏省,苏州,215026;苏州有色金属研究院有限公司,江苏省,苏州,215026;苏州有色金属研究院有限公司,江苏省,苏

州,215026

【正文语种】中文

【中图分类】TG335.11;TG334.9;TP29

【相关文献】

1.计算机在过程装备与控制T程实验教学中的应用 [J], 谷红兵;吴燕萍

2.OPC技术在过程控制中的应用 [J], 吴登科;刘凤才

3."工控软件互操作规范OPC技术"讲座第11讲 OPC技术在控制系统集成中的应用 [J], 陈伟彬;刘晓光;凌志浩;吴勤勤

4."工控软件互操作规范OPC技术"讲座第8讲 OPC技术在工业以太网控制系统

中的应用 [J], 张文超;李京;陈伟彬;凌志浩

5.OPC技术在过程工业中的应用研究 [J], 贾群;陈帅;廖晓纬

因版权原因,仅展示原文概要,查看原文内容请购买。

opc方案

OPC方案简介OPC(OLE for Process Control,过程控制的OLE)是工业自动化领域常用的通信协议,用于实现不同设备间的数据交换和控制。

本文档将介绍OPC的基本概念、工作原理和应用方案。

概述OPC是一种基于COM(Component Object Model,组件对象模型)的开放标准,提供了统一的接口和协议,使得不同供应商的设备和软件能够无缝地进行通信。

它的目的是简化工业自动化领域中数据交换和控制的复杂性,实现设备的互联互通。

OPC通常涉及两个角色:OPC客户端和OPC服务器。

OPC客户端与上层应用程序交互,向OPC服务器请求数据、发送控制命令;OPC服务器负责与设备通信,接收请求并返回数据。

OPC基本概念以下是OPC中的一些基本概念:OPC DAOPC DA(Data Access)是OPC的核心组件,用于实现数据的读取和写入。

它基于COM技术,提供了标准的接口用于获取和设置设备数据。

数据可以是实时数据、历史数据或计算得出的数据。

OPC HDAOPC HDA(Historical Data Access)扩展了OPC DA的功能,支持对历史数据的访问。

它包括数据检索、存档和查询等功能,使得用户能够方便地获取和分析历史数据。

OPC AEOPC AE(Alarm & Event)用于处理设备的报警和事件信息。

它提供了标准的接口和规范,使得用户能够方便地监控、记录和处理设备产生的报警和事件。

OPC UAOPC UA(Unified Architecture)是OPC的下一代标准,采用了面向服务的架构和现代化的通信机制,更加安全、可靠和易于使用。

它支持多平台、多操作系统,并提供了强大的安全和认证机制。

OPC工作原理OPC的工作原理可以简单描述为以下几个步骤:1.客户端应用程序向OPC服务器发送连接请求。

2.OPC服务器确认连接请求,并建立与客户端的通信连接。

3.客户端应用程序发送对设备的读写请求。

过程控制系统中的OPC技术

过程控制系统中的OPC技术许宝祥邵之江钱积新郑崇伟摘要:OPC技术是OLE技术在过程控制中的应用,它为开发应用程序的不同厂商提供了一项共同遵循的通信标准,从而大大减少了在系统集成过程中的重复开发,并提高了控制系统的性能。

OPC代表了今后一段时间内过程控制系统通信标准的发展方向。

关键词:OPC过程控制数据通信ActiveX控件OPC technology in process controlXu Baoxiang Shao Zhijiang Qian Jixin(Institute of Industrial Process Control, Zhejiang University Hangzhou310027)Zheng Chongwei(Wenzhou Normal School)Abstract In traditional way, data access between smart devices as well as smart devices and process control software is implemented through drivers. Since driver vendors adopt different data exchange standard,the burden of driver development is very heavy. With adoption of OPC, hardware vendors offer universal OPC custom interface, and software vendors can focus their energy on their specialty and develop automa-tion software of higher performance and softwares from different vendors will be integrated easily.Key words OPC; process control; data communication; ActiveX control作为生产过程自动化的基础,过程控制系统从最初采用基地式仪表的就地控制,发展到采用单元组合式仪表的集中控制。

OPC技术在高炉生产测控系统中的应用

式 提 供给 用 户 ,解 决 了软 、 硬 件 厂商 的 矛盾 ,完

成 了 系统 的集 成 ,提 高 了系 统 的开 放 性 和 可 互 操

作性。

器 和 客 户 端 的 统 一 。通 过 组 态 王 0P C服 务 器 功

能 ,用 户 可 以更 方 便 的 实现 其 他 支 持 OP C客 户 的 应 用程 序与 组态 王之 间的数 据通 讯和 调用 。

l

l 化 I 8

O C 术在高炉生产测控 系统 中的应用 P技

A n applc i PC echnol i at on of0 t ogy i m easur n a em entand cont ol r

s t ys em t of s eelf nace ur

一

个 开 放 的 、可 互 操 作 的 控 制 系 统软 件 。OP C采

样。

用 客 户/ 务 器模 式 ,把开 发 访 问 接 口的 任 务放 在 服 硬 件 生 产 厂 家 或 第 三 方 厂 家 , 以0P 服 务 器 的形 C

组 态 王 在 原 有 的 OP C客 户 端 的基 础 上 添加 了 op  ̄ 器 的 功 能 , 实现 了组 态 王 对OP c¥ 务 C的服 务

个 Wid ws 象 ,它 支 持 一 个 接 口 ,通 过 该 接 no 对

任 何 一 家 自动化 软 件 解 决 方 案 的提 供 者 ,如 果 它

不能 全 方位地 支持 O C,则必将 被历 史所 淘汰 。 P

口 ,用 户 可 以 访 问 该对 象提 供 的各 种 功 能 ,用 户 可 以使 用Viu l ai,C,P sa,S lak 其 sa B s c ac l mal l或 t 它 语言编 写 对象 访 问程序 。在Wid ws 40 no NT .操作

OPC技术及其在DCS中的作用

为 了 定 性 地 判 断 OPC 的 性 能,有 人 曾 经 进 行 了 这 样 的 测 试 : 使 用 2 台 商 用 PC 机 , 配 置 有 奔 腾 90 处 理 器 、48M 或 64M 内 存 ( 故 意 选 用 低 档 性 能 配 置 的 计 算 机以排除好的测量结果是归因于高性能的计算机) 这 2 台 计 算 机 上 的 操 作 系 统 为 WindowsNT4.0。对 于 本 地 的 测 试 , 一 台 小 型 的 OPC 客 户 机 测 试 应 用 程 序 以 及 OPC 服 务 器 安 装 在 一 台 PC 上 ; 对 于 包 含 DCOM 的 分 布 式 OPC 应 用 程 序 的 测 试 , OPC 测 试 客 户 机 在 第 2 台 远 程 PC 上 启 动 。 在 本 地 以 及 2 台 计 算 机 之 间 , 5 000 个 过程变量(一个非常实用的可视化系统)的变化值能 在 1s 内 在 OPC 服 务 器 和 OPC 客 户 机 之 间 传 送 。 对 于 只 有 500 个 过 程 变 量 的 情 况 , 只 需 100ms, 因 而 OPC 被 认为非常适合于在很短的更新速率内采集大量的动 态过程变量的应用场合。

OPC 规 范 提 供 了 两 套 应 用 程 序 与 OPC 服 务 器 之 间 的 标 准 接 口 : Custom 标 准 接 口 , OLE 自 动 化 标 准 接 口 。

OPC技术在工业控制系统中的应用研究

摘要随着计算机技术的不断发展,应用于工业控制领域的软件与硬件设备的种类也越来越丰富,系统集成变得越来越复杂与困难。

所以,无论是对于客户还是开发者而言,一套统一、通用的标准是非常必要的。

OPC DA主要是提供现场层和应用软件间的纵向的数据集成和互操作。

OPC客户端能通过标准接口与一个或多个不同提供商的服务器通信。

OPC DX由于定义了一个通用的接口,使得不同总线协议的设备和控制器通过以太网进行直接数据交换成为可能。

(毕业设计)本文首先分析了OPC概况及优点,仔细研究了一下OPC的各种规范。

在弄清OPC服务器的结构及实现步骤的基础上,进行了服务器的测试及仿真试验。

包括了服务器的注册及实现程序,并进行了简单的模拟仿真,并验证了OPC技术的软件开放性。

(毕业设计)关键词:OPC;开放性及互操作性;OPC数据访问;OPC数据交换Application and Study ofOPC for Industrial Control SystemAbstractWith the development of computer technology, more and more software and hardware are used in industry control field and system integration becomes harder than before. So it is very necessary to use the same standard to communication for both user and vendor.OPC Data Access primarily provides vertical data integration and interoperability between measurement and automation systems on the manufacturing floor and client application. OPC client applications can communicate with one or more OPC servers from different suppliers. OPC Data exchange makes it possible by defining a set of interfaces that provides interoperability and allows data exchange among devices and controllers connected toEthernet networks using different field bus protocols.This text first analyzed OPC's general situation and its advantage, and understands various OPC carefully. On the base of understanding the structure of the OPC server and the realization procedure, designed an imitate true model experiment. Included the register and realization procedure of the server, and carried on a simple imitate true experiment, and proved the OPC software technique's openness.Key words:OPC;Openness and Interoperability;OPC DA;OPC DX研究课题的提出从OPC技术的应用和开发来看,OPC DA数据访问规范是核心,在工业控制系统的实际应用也最广泛,应用软件中OPC DA几乎成了必须的接口标准。

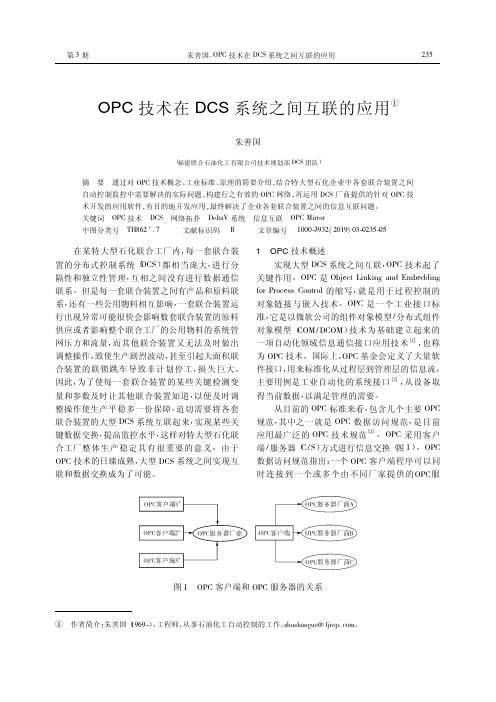

OPC技术在DCS系统之间互联的应用

OPC 服务器封装了过程信息来源。任何硬件 厂商只要将各自的硬件设备驱动程序和通信程序 封装成标准接口规范的 OPC 服务器,或者再进一 步将厂商的整个系统( 如 DCS、PLC 等) 及其对外 通信程序封装成标准接口规范的 OPC 服务器,那 么任何符合标准接口规范的 OPC 客户端连接到 OPC 服务器,就可以访问和使用这些 OPC 服务器 所提供的数据,无需关心这些数据的来源。这些 OPC 服务器成了名副其实的数据源,使信息可以 通过它的接口访问,作为数据源的 OPC 服务器既 可以是和 OPC 客户端应用程序在同一台计算机 上运行的本地服务器,也可以是在另外的计算机 上运行的远程服务器。

从目前的 OPC 标准来看,包含几个主要 OPC 规范,其中之一就是 OPC 数据访问规范,是目前 应用最广泛的 OPC 技术规范[2]。OPC 采用客户 端 / 服务器( C / S) 方式进行信息交换( 图 1) 。OPC 数据访问规范指出:一个 OPC 客户端程序可以同 时 连接到一个或多个由不同厂家提供的OPC服

图 1 中 OPC 客户端和 OPC 服务器的关系其 实可以演变为:任意一个 OPC 客户端程序可以同 时连接到任意一个厂家提供的 OPC 服务器程序, 也就是一个多对多的关系,如图 2 所示。

图 2 OPC 客户端和 OPC 服务器的多对多关系

从图 2 看,OPC 就是连接 OPC 客户端和 OPC 服务器之间的标准接口规范。

OPC技术在工业监控系统中的应用

中图分类号 : P 7 . T 27 2

文献标志码 : A

文章编号 :17 — 8 32 1)5 0 8— 6 6 3 9 3 (0 0 —0 0 0 1

T eAp l ai no C i d s y M o i rS se h p i t fOP I u t n t y tm c o n n r o

通讯 模 块 。

O C通讯模 块 :主要 负责与 指定 的 OP P C客户端

进 行 通讯 。

本 地通 讯模 块 :OP C服 务器需 要使用 最有 效 的 与数据 发 送设 备通 讯 的方 法 ,这些 一 般 由设 备 供应 商 提供 详 细 的解 决 方 案 。 ・ 翻译 , 映射 模块 :这 个 模块 的任 务是 翻 译 来 自 OP C客户端 的 OP C请求 ,并且 将这些请求转换 为要 被送 达 的数 据发 送端 的本 地 请求 ,反之 亦然 。如果

e g n e i g a d tc n c lp r o n l o OP tc n l g r lt d k o e g n h p le e eo i t o s a d n i e rn n e h i a e s n e C e h o o y—e ae n wl d e a d t ea p id d v l p ng me h d , n t p o i e e ee c o ea p iai na dd v lp e to C c n l g . r v d sar f r n ef rt p lc to n e e o m n fOP t h o o y h e K e wo ds:O P tc n lg y r C e h oo y; id sr o i ;a p iai nd v l p n n u tym n t or p lc t e eo me t o

基于OPC的安全生产指挥调度系统的设计与应用论文

基于OPC的安全生产指挥调度系统的设计与应用论文基于OPC的安全生产指挥调度系统的设计与应用论文1 OPC技术简介OPC(OLE for Process Control)是由自动化领域中主要厂商协作制定的软件接口标准。

OPC 技术提供了不同系统间通信的标准接口,实现了异构环境中控制网络数据的统一集成。

现代工业生产对控制系统的要求,已不再局限于一般的生产过程自动化,而是着眼于整个生产过程的最优化,随着 OPC 技术在现代工业控制领域的广泛应用,控制系统能够以统一的方式实现对各种自动化设备的访问与控制。

通过建立基于 OPC 技术管控一体化的生产控制系统,可以对生产过程的全局进行实时监控,完成统一的生产流程控制。

在对整个生产流程进行统一管控过程中,OPC服务器能记录生产现场各控制设备的实时数据、历史数据、报警与事件信息等。

通过搭建符合 OPC协议标准的客户端,建立工业自动化应用统一数据传输平台,支持分布式应用和异构环境下应用程序间软件的无缝集成和互操作性,使异构系统间数据交换更方便,实现生产数据与管理控制数据统一。

工业生产领域的 OPC 控制应用主要关注于控制项目设备本身的需要。

安全生产辅助相关的指挥调度系统属于独立的通信系统,并没有接入到统一的 OPC 管控平台中,也没有参与生产过程信息的交换和生产过程的跟踪与监控,在工业现场形成自动化的信息孤岛,因此启动安全生产指挥调度系统所需的控制指令需要进行人工触发,约束了自动化生产领域安全生产保障的进一步深化拓展和应用。

为了将工业生产领域的自动控制技术与安全生产指挥调度系统无缝地融合在一起,解决生产现场的自动化信息孤岛问题,减少人为干预自动生产控制流程现象,保证安全生产指挥调度系统能准确实时响应工业生产的自动控制流程指令,提出一种基于 OPC 的安全生产指挥调度系统及其通信控制方法。

2 技术方案原理说明2.1 技术方案原理基于 OPC 通信的安全生产指挥调度系统包括:控制系统服务器、音频矩阵切换器、音频接口卡、调度系统交换机及调度通信终端、功放及扬声器设备。

基于WinCC和OPC的远程监控配料生产系统

基于WinCC和OPC的远程监控配料生产系统梁飞;何黎明;田作华【摘要】介绍了一种新开发的利用Wincc和OPC实现的远程监控配料生产系统.其中包括,OPC实现多种PLC控制,WinCC人机交互界面中的变量赋值和与Windows应用软件数据交互以及C/S和B/S混合模式下的网络监控设计.本系统已经应用到实际工厂中,至今运行稳定可靠.【期刊名称】《微型电脑应用》【年(卷),期】2010(026)011【总页数】3页(P51-53)【关键词】监控系统;WinCC;OPC【作者】梁飞;何黎明;田作华【作者单位】广东省电力设计研究院网络信息部,广东,510663;上海交通大学自动化系,上海,200240;上海交通大学自动化系,上海,200240【正文语种】中文【中图分类】TP3910 引言配料生产系统是一种把多种原料按照一定比例混合在一起,通过粉碎、搅拌、喷液、制粒等加工过程最后生产出某种原料的生产系统。

在饲料、建筑、食品等行业中,配料都是生产中必不可少的关键环节。

目前国内的大部分配料系统,还处在模拟屏控制和集中控制的阶段,甚至有些厂家还有手工操作的系统,至今仍没有一个较成熟稳定的配料生产监控系统。

随着信息技术和网络技术的不断发展,以及客户对产品质量和生产效率的要求不断提高,新一代的配料系统必将朝着信息化和网络化的方向发展。

为此,本论文利用WinCC组态软件和OPC技术设计了一个多种PLC控制,大规模数据交互、C/S和B/S混合模式下的配料生产系统。

WinCC(Windows Control Center)是德国西门子公司推出的工业自动化监控系统组态软件,适用于所有工业和技术领域的解决方案。

不但可以用于机械工程中的单用户应用,而且还可以用于复杂的多用户解决方案,甚至是工业和楼宇技术中包含有几个服务器和客户机的分布式系统。

WinCC是包括所有的SCADA系统功能在内的客户机/服务器软件,具有强大的标准接口,提供 OLE,DDE,ActiveX,OPC服务器和客户机等接口或控件,可以方便地与其他应用程序交换数据。

OPC技术在监测控制系统中的应用

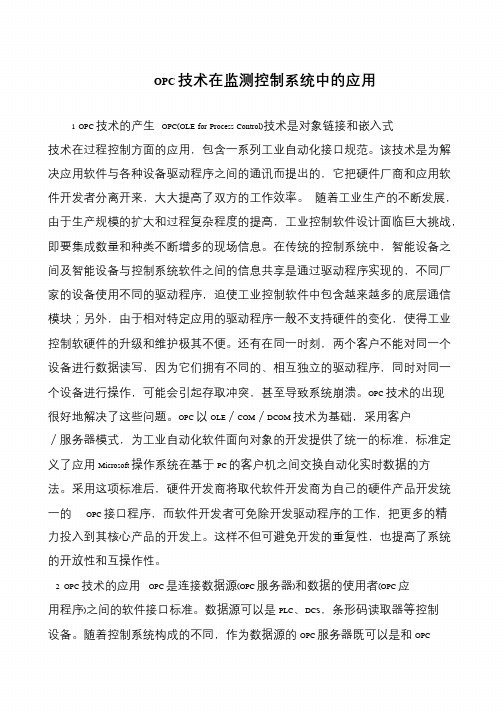

OPC 技术在监测控制系统中的应用1 OPC 技术的产生OPC(OLE for Process Control)技术是对象链接和嵌入式技术在过程控制方面的应用,包含一系列工业自动化接口规范。

该技术是为解决应用软件与各种设备驱动程序之间的通讯而提出的,它把硬件厂商和应用软件开发者分离开来,大大提高了双方的工作效率。

随着工业生产的不断发展,由于生产规模的扩大和过程复杂程度的提高,工业控制软件设计面临巨大挑战,即要集成数量和种类不断增多的现场信息。

在传统的控制系统中,智能设备之间及智能设备与控制系统软件之间的信息共享是通过驱动程序实现的,不同厂家的设备使用不同的驱动程序,迫使工业控制软件中包含越来越多的底层通信模块;另外,由于相对特定应用的驱动程序一般不支持硬件的变化,使得工业控制软硬件的升级和维护极其不便。

还有在同一时刻,两个客户不能对同一个设备进行数据读写,因为它们拥有不同的、相互独立的驱动程序,同时对同一个设备进行操作,可能会引起存取冲突,甚至导致系统崩溃。

OPC 技术的出现很好地解决了这些问题。

OPC 以OLE/COM/DCOM 技术为基础,采用客户/服务器模式,为工业自动化软件面向对象的开发提供了统一的标准,标准定义了应用Microsoft 操作系统在基于PC 的客户机之间交换自动化实时数据的方法。

采用这项标准后,硬件开发商将取代软件开发商为自己的硬件产品开发统一的OPC 接口程序,而软件开发者可免除开发驱动程序的工作,把更多的精力投入到其核心产品的开发上。

这样不但可避免开发的重复性,也提高了系统的开放性和互操作性。

2 OPC 技术的应用OPC 是连接数据源(OPC 服务器)和数据的使用者(OPC 应用程序)之间的软件接口标准。

数据源可以是PLC、DCS,条形码读取器等控制设备。

随着控制系统构成的不同,作为数据源的OPC 服务器既可以是和OPC。

OPC技术在工业控制系统中的应用探讨

OPC技术在工业控制系统中的应用探讨DOI:10.16640/ki.37-1222/t.2016.12.0511 OPC技术的概念OPC技术是由微软公司开发,它是工业过程控制的统一标准,包含过程控制的系统性接口、属性以及方法,其基本原理通过对嵌入及对象链接技术的运用,进行过程控制,建立的基础是OLE/COM/DCOM技术。

[1]作为面对操作对象的统一性工业控制标准,它提出了在各相关客户机之间应用Microsoft操作系统实现实时数据的自动化交换的方法。

2 OPC技术的功能概述OPC服务器的主要功能是通过设备接口对应用设备的相关信息进行收集,完成后将其有标准接口传递至相应客户端服务器,由于服务器通道齐全,用户可以按照自身需求的不同选取适合规范。

其功能表现在以下几个方面:(1)该技术采用Windows标准接口体系,因此设备硬件接口程序只需一个,同时用户只需配套相应软件通讯接口程序,在硬件及软件开发上都有极大便利。

(2)基于OLE/DCOM技术对于网络协议的支持功能,将各子系统设置于不同的网络节点,从而将其在物理上分开,实现其远程调用功能,应用程序不会受到系统硬件分布限制,拓展其应用范围。

(3)通过对象链接技术,将对象封存而保留接口方法,由接口限定下的统一方法进行调用,通过对接口函数的规范,保障不同形态的设备都可以以统一方式调用,系统的开放性得到极大的提升,不同系统之间的交互连接更易实现,使用户的使用更加方便。

3 OPC技术在工业控制系统中的应用工业生产中,往往会在极短的时间长度内,产生大量过程数据,这对其控制系统提出很高要求,运行稳定可靠,更新维护方便快捷是其重要特征。

OPC技术在工业控制系统中应用,其具备诸多优势,如系统结构简单、成本低、信息交换能力强,并且由于其升级维护便捷,系统使用寿命可以得到较好的保障,同时,其良好的开放性和兼容性使得各类工业自动化设备的连接更为灵活、快捷。

OPC技术用作工业控制系统的核心技术,其在数据交换中的强大功能,使之在工业控制众多领域都发挥着重要作用。

基于WinCC和OPC的远程监控配料生产系统

基于WinCC和OPC的远程监控配料生产系统

梁飞;何黎明;田作华

【期刊名称】《微型电脑应用》

【年(卷),期】2010(026)011

【摘要】介绍了一种新开发的利用Wincc和OPC实现的远程监控配料生产系统.其中包括,OPC实现多种PLC控制,WinCC人机交互界面中的变量赋值和与Windows应用软件数据交互以及C/S和B/S混合模式下的网络监控设计.本系统已经应用到实际工厂中,至今运行稳定可靠.

【总页数】3页(P51-53)

【作者】梁飞;何黎明;田作华

【作者单位】广东省电力设计研究院网络信息部,广东,510663;上海交通大学自动化系,上海,200240;上海交通大学自动化系,上海,200240

【正文语种】中文

【中图分类】TP391

【相关文献】

1.基于WinCC之OPC通信在远程生产管理中的应用 [J], 赵云

2.基于OPC技术的食用菌工厂化生产远程监控系统 [J], 彭镇;景亮;陆继远;赵不贿

3.WINCC数据监视系统在超薄玻璃配料生产线中的应用 [J], 王文超;闫雨静;印文忠

4.基于OPC技术实现WINCC与FANUC数控机床的监控系统设计 [J], 高罗卿;庄源昌

5.基于WinCC与OPC技术的生产数据实时采集发布系统 [J], 王巍;肖强刚;杨复征

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

OPC在生料质量控制系统中的应用摘要:OPC是为了解决不同厂商之间的控制系统之间的数据交换而发展起来的一个技术规范。

生料质量控制系统(RMQCS)通过OPC标准接口,与不同厂商的工厂DCS进行数据交换,实现了更改配比、监视配料系统、断料补偿等配料控制过程中的应用,减少了开发成本和维护成本,大幅度提高了软件性能。

关键字:OPC QCX 生料质量控制系统1 引言水泥生产过程中,生料的化学成分及其物理特性,决定了生料的易烧性,对窑系统的稳定、熟料质量有着重要的影响,因此水泥生产中对生料的质量的控制是至关重要的。

生料化学性质,一般以生料的三个率值(LSF/KH、SM、IM)作为其表征。

在实际生产中,水泥生料的化学成分控制,一般都以这三个率值为目标进行控制,而不是仅控制其中某个元素。

出磨生料的成分(或三率值),不但与原料成分关系密切,还受生产过程中许多设备运行状况的影响,例如配料秤配料是否正常、磨机产量、磨机工况、配料库料位高度等因素的变化,都会对出磨生料的成分产生影响。

生料质量控制系统(以下简称RMQCS),不但要有良好的数学模型,对配料过程中原料成分所发生的变化进行修正原料配比,而且要对配料秤的实际的累积配料量的偏差进行补偿,同时还要密切关注磨机产量、原料配料库料位等参数素的变化,才能获得更好的控制效果。

因此,生料质量控制系统就必须能从生产过程控制系统中即时获取相关数据,并且在必要的时候对某些数据作出调整。

不同水泥企业所使DCS系统中硬件、软件的不同,给生料质量控制系统的开发带来了很大困难。

如果针对每一个DCS平台或每种配料设备开发一套系统,不但开发成本高,而且后期的升级和维护也将变得非常困难。

OPC的出现,使得只要遵照OPC统一的规范接口开发软件,就可以与不同厂家DCS平台交换数据,大大简化了开发过程,提升了数据交换的性能。

2 通过OPC实现与DCS的数据交换2.1 OPC简介OPC是Object Linking and Embedding(OLE)for Process Control的缩写,它是微软公司的对象链接和嵌入技术在过程控制中的应用。

OPC以OLE/COM/DCOM技术为基础,采用了Client/Server模式,为工业自动化软件面向对象的开发提供了统一的标准。

OPC标准中规定了一套接口、对象属性方法的标准集合,包括数据访问、报警和事件、安全性、历史数据等多个方面的标准规范。

OPC技术的实现包括OPC服务器和OPC客户端。

OPC服务器完成的工作就是收集现场设备的数据信息,然后通过标准的OPC接口传送给OPC客户端应用。

OPC客户端则通过标准的OPC接口接收数据信息,并作出相应处理,再反馈给OPC服务器。

采用OPC标准后,DCS厂商将为自己的产品开发出OPC接口程序,用户只要遵循统一OPC接口的标准,就可以实现与DCS系统间数据交换。

用户可以根据自己在实际应用中的需求,自行编写软件来扩充DCS 平台的功能。

不同厂商的自动化控制软件,只要都按照OPC标准也可以实现数据互通。

2.2 RMQCS与DCS系统交换数据的实现OPC定义了一套标准的API函数,用户只要使用这些借口函数就能够对OPCServer进行访问。

因为直接调用API函数容易出错并且很繁琐,一般用户并不直接调用这些借口函数,而是调用厂商已经封装好的AtiveX 动态链接库,就可以便捷地访问OPCServer。

下面以VB为例,介绍如何编程访问OPCServer。

2.2.1 安装并添加OPC ActiveX dll的引用一般情况下,厂商在提供OPC Server支持的同时,也提供了OPC Client的测试软件,安装客户端软件后,就会安装好OPC客户端运行所需要的文件并注册OPC组件,如果没有客户端软件,可以按照OPC规范中方法自己手工安装并注册OPC组件。

为了能够在VB中使用已经封装好的ActiveX Dll,首先要在VB工程中添加对ActiveX Dll的引用。

OPC组织提供的ActiveX Dll的引用名称为“OPC Automation 2.0”,不同DCS厂商提供的dll,引用名称有所不同,如Siemens的dll引用名称是“Siemens OPC DAAutomation 2.0”。

2.2.2 使用OPC对象访问数据访问OPC Server时常用的OPC对象是OPCServer、OPCGroups、OPCGroup、OPCItem,利用对象的属性和方法就可以连接到OPC Server,添加OPCGroup,在OPCGroup中添加OPCItem,通过OPCGroup_DataChange事件来获取实时数据。

VB编程及说明如下:Option Base 1Private WithEvents MyOpcServer As OPCServerPrivate WithEvents MyOPCGroup As OPCGroupPrivate ClientHandles(2) As LongPrivate ServerHandles() As LongPrivate Errors() As LongPrivate ItemIDs(2) As String '存放变量名Private Values() As VariantPrivate TagValue1 ,TagValue2 …我们所需要访问的数据'连接OPCServer的函数Private Function ConnectOPCServer()as booleamDim ProgID as string,ServerName as stringProgID = "OPCServer.WinCC" …ProgID由OPC Server所规定ServerName = "192.168.1.28" …OPCServer的主机名称或者IPSet MyOpcServer = New OPCServer …创建新的OPCServer实体MyOpcServer.Connect ProgID, ServerName …用Connect方法连接OPC服务器,如果连接不成功将会出错,程序中在这里还应该增加容错处理Set MyOPCGroup = MyOpcServer.OPCGroups.Add("MyGroup1") …创建新的OPCGroup的实体 MyOPCGroup.IsSubscribed = TrueItmeIDs(1)=”TagName1”…设定所访问的OPC服务器上的变量名称ClientHandles(1)=1 …设定OPC客户端的句柄ItmeIDs(2)=”TagName2”ClientHandles(2)=2MyOPCGroup.OPCItems.AddItems 2, ItemIDs, ClientHandles, ServerHandles, Errors …用OPCItems的AddItems方法添加OPCItem…如果OPCItem没有添加成功则返回错误For i=1 to 2If errors(i)<>0 thenConnectOPCServer = FalseExit FunctionEnd ifNextConnectOPCServer=TrueEnd Function…当OPCGroup中的OPCItem的值发生,将引发DataChange事件,返回变化数据的值等Private Sub MyOPCGroup_DataChange(ByVal TransactionID As Long, ByVal NumItems As Long, ClientHandles() As Long, ItemValues() As Variant, Qualities() As Long, TimeStamps() As Date) Dim i As IntegerFor i = 1 To NumItemsSelect Case ClientHandles(i)Case 1TagValue1=ItemValues(i) …获取变化后的数据Case 2TagValue2=ItemValues(i) …获取变化后的数据End SelectNextEnd Sub调用ConnectOPCServer函数,程序连接所指定ProgID和主机名称的OPC Server,并创建一个OPCGroup,给OPCGroup中添加OPCItem,当OPCItem的数据值发生变化时,就会引发OPCGroup_DataChange事件,返回变化后的数据值、TimeStamp和Quality。

3 RMQCS通过OPC所实现的功能通过OPC访问DCS中的即时生产数据,RMQCS扩展出以下一些功能,并且在实际运用中获得了很好的效果。

3.1 配料补偿RMQCS通过OPC获取各配料秤的累积值,在每个配料周期将各秤累积配料重量转换成各秤的配比,就可以知道各个配料秤是否堵料,如果出现堵料,还能通过调整各秤的给定配比进行补偿,使得在每一个配料调整周期内,配料秤的累积配入各种原料的重量都能符合系统计算出的设计配比。

3.2 使用实际配比计算在不能获取配料秤的实时数据前,配料调整时只能假定每个配料周期内都能按设计值完成给定配比,实际生产中常常会发生堵料等情况,使得实际配比不能达到设计值,如果此时仍然用给定的配比代入计算进行配比调整,将会出现较大误差。

通过OPC Server获取各秤的实际喂入磨机的数据后,在每个配料周期测定生料成分后调整配比时,可以采用实际值进行运算,能明显提高调整的准确性。

3.3 监视及报警在实际生产过程中,除了原料成分发生变化会影响生料成分外,很多实际生产中工艺条件变化,也对出磨生料成分有很大影响。

下表表明了当磨机产量从250t/h调整到120t/h,各配料秤配比相同时的流量的变化。

当各秤流量很大时,每个秤不一定都能很好地按照线性关系减少,当某个配料秤偏多或偏少时,实际的配比将发生很大变化。

笔者在亚洲水泥调试时发现,在采用Phister秤配料时,产量由280t/h减少到150t/h时,为了达到同样的率值控制目标,石灰石要相差到5%之多。

此外磨机产量的大幅度变化将明显影响磨机工况,对出磨生料的成分影响也非常严重。

在配料时,如果配料库料位保持不好,可能会发生离析现象,导致入磨原料成分发生严重变化,从而影响生料成分。

从以上分析可以看出,除了原料成分和配比外,生产过程中很多因素都会造成生料成分的波动,尽管RMQCS 并不能对此直接进行干涉或者跳着,但RMQCS可以对容易造成生料成分波动的生产参数进行监视,并在参数异常时报警提示,以便操作人员掌握实际生产状况。