M2110A内圆磨床毕业设计论文

筋板布置型式对机床动态性能的影响

筋板布置型式对机床动态性能的影响Ξ毛海军① 孙庆鸿① 陈 南① 陈 新① 何 杰① 张建润① 郑文友② 王建平②(①东南大学 ②无锡机床股份有限公司)摘要 以M2120A 内圆磨床为对象,比较了采用不同筋板型式后各主要零件及整机的动态性能。

分析结果表明,依据零件的振型特点选用相宜的筋板型式可明显提高其动刚度,而且由改进后的各零件组合而成的整机磨床比原磨床具有更好的动态特性。

关键词 内圆磨床 动态特性 筋板型式 本文借助三维CAD 软件Pro/E 与有限元分析软件ANSYS ,分析了M2120A 内圆磨床主要零件的筋板布置型式对其动态特性的影响,比较了由改进后的各零件组合而成的整机磨床与原磨床的动态特性。

1 X 型筋板对零件动态性能的影响 在M2120A 内圆磨床的主要零件中,床身、桥板、床头箱滑板与磨架支座滑板可视作同一类零件,均属于长宽高为同一数量级的实体结构。

原结构设计全部采用了井字型筋板。

现以桥板为例分析说明筋板布置型式对其动态性能的影响。

经分析原桥板的第一阶扭转频率为2791115Hz (见图1a )。

现将原桥板的井字型筋板分别改为X 型与米字型,而其它结构保持不变,则有限元分析结果显示:X 型桥板的第一阶扭转频率为3241631Hz ,比原桥板提高了16131%;而米字型桥板的第一阶扭转频率为3121631Hz ,比原桥板提高了12%。

图1b 、c 所示分别为对应的扭转振型图。

图1 桥板第一阶扭转振型图由以上分析可知,采用X 型筋板的结构比采用井字型筋板的结构具有更高的抗扭能力。

同时,通过比较米字型桥板与X 筋板的桥板还可以看出,尽管前者比后者多设置了两根筋板,但桥板的扭转频率不仅没有提高反而降低了12Hz 。

这说明按传统的经验设计方法,盲目设置多条筋板对提高结构本身的动刚度并不一定有利。

对床身、床头箱滑板与磨架支座滑板也按以上方式改变筋板型式,经分析其第一阶扭转频率也均有显著提高,可得到与桥板分析相同的结论。

本科毕业设计-数控双主轴内孔磨床磨头及进给机构设计

毕业设计题目数控双主轴内孔磨床磨头及进给机构设计学院机械工程学院专业机械工程及自动化班级机升0901学生冯硕学号20090404012指导教师门秀花二〇一一年五月二十九日1 前言1.1选题背景及意义从本质上说,数控磨床和普通磨床一样,是加工的最后一道工序。

早期的数控磨床,包括目前部分改造、改装的数控机床,大都是在普通磨床的基础上,通过以进给系统的革新、改造而成的。

因此,在许多场合,普通磨床的构成模式、零部件的设计计算方法仍然适用于数控磨床。

但是,随着数控技术(包括伺服驱动、主轴驱动)的迅速发展,为了适应现代制造业对生产效率、加工精度、安全环保等方面要求,现代数控磨床的机械结构已经从初期对普通磨床的局部改造,逐步发展形成了自己独特的结构。

其中,进给机构系统对加工精度的影响是最大的,因此,提高进给系统的质量就显得尤为重要。

现在由于各种先进制造技术的发展,特别是对精密部件的加工,对于磨床的进给系统的要求也越来越高。

内圆磨床的生产率和加工质量,在很大程度上决定于内圆磨头的结构和制造质量。

在大量生产条件下尤如此。

现代内圆磨床带有滚动支承和空气轴承的电磨头和气动磨头,以及皮带传动的静压轴承和滚动支承磨头,其中皮带传动的滚动支承磨头用得最广。

因为这种磨头能加工不同长度(达500mm或更长)零件上的孔,而且所加工的孔的直径范围也最大(从70mm到250mm或更大)最常用,也是现在普遍研究的重点[1-2]。

与国外相比,我国数控磨床的发展明显落后于西方发达国家,因此,技术创新和产品改良亟待加强,机构设计和改良也显得尤为重要。

1.2 国内外研究现状十八世纪30年代,为了更好适应自行车、钟表、缝纫机和枪械等零件淬硬后的加工,美国、英国、德国分别研制出使用天然磨料砂轮的磨床。

在当时这些磨床主要是现成的机床,如车床、刨床等,在上面加装磨头经过改造而成的,它们的结构比较简单,而且刚度较低,磨削时易产生振动,这要求操作工人具有很高的技艺才能磨出精密的工件。

(完整版)半自动轴承圈内圆磨床毕业设计

以下文档格式全部为word格式,下载后您可以任意修改编辑。

毕业设计(论文)题目: 半自动轴承圈内圆磨床专论文摘要随着高速磨削和强力磨削工艺的发展,进一步提高了磨削的效率。

因此,磨床的使用范围日益扩大,在金属切削机床中占的比重不断上升,在工业发达国家占金属切削机床的13%~27%。

目前,我们对轴承加工设备,尤其是高精度、高效率、高可靠性的轴承磨床需求量十分庞大。

轴承,作为机械工业的基础件,其加工设备的重要性非常突出。

本文介绍了如何用可编程序控制器与磨床结合起来,对3MB2024型半自动轴承套圈内圆磨床的电气系统进行设计,它包括了硬件及软件的设计。

对目前在工业生产中大量使用此类设备都具有很好的参考价值。

关键词:磨削机床轴承可编程序控制器内圆磨床AbstractAlong with our country machine equipments, car industry etc. profession of fast development, also along with our country automation technique of exaltation, automation factory also top a new of step, the PLC be one newly arisen of industry controller, with its physical volume small, the function be well-found, the price be cheap, credibility Gao Deng3, .In the meantime, we process an equipments to the bearings, particularly is a Gao accuracy, piece of machine industry, it process the importance of equipments very outstanding.This text introduction design, it included .Rightness a great deal of currently in the industry the production usage this kind the equipments all 。

毕业设计论文-四球磨擦试验机主机设计论文

毕业设计题目四球摩擦试验机主机设计学院机械工程学院专业机械工程及自动化班级机自0707学生张鹏学号20070403269指导教师陶立英二〇一一年五月二十三日1前言1.1国内外摩擦试验机的研究现状以及发展趋势四球摩擦试验机是国际上普遍使用的润滑剂模拟评定的试验装备,摩擦副(或称摩擦偶件)是由四个钢球组成的,四个钢球的球心组成一等边四棱锥体,下面四个钢球用油盒固定在一起,上面一个钢球通过专用弹簧夹头固定在主轴上。

目前国内典型四球摩擦试验机(MRS-10A型)测量控制系统主要由传感器和以单片机为核心的二次仪表构成,试验载荷的控制是用步进电机拖动一个负载保持阀来实现。

国际上摩擦磨损试验机以美国Falex微机控制多功能摩擦磨损试验机测量控制系统最具有代表性。

四球试验机的评定对象是各种润滑剂,环境较油腻,最多的试验为极压试验,每次试验过程仅为10秒钟【1】。

随着现代科学技术的进步,摩擦磨损测试技术呈快速发展之势,摩擦磨损试验机呈以下发展趋势:(1)、以高性能的电机系统取代机械变速系统:目前,高性能的电机系统已经比较成熟,调速比可以达到一比几百、几千甚至更高。

利用这种系统既可以实现转动,也可以实现摆动和直线运动。

由高性能电机直接驱动主轴,不仅能使机械结构大大简化,而且还能降低试验机的摩擦损耗,提高整机的寿命和可靠性。

但高性能电机系统价格比较昂贵;(2)、在摩擦磨损试验机上应用微型计算机:微型计算机的价格低廉,操作简单,性能稳定,不仅可以取代以往的二次仪表对试验机进行控制,而且还可以对测试参数进行自动采集和数据处理,因而能使试验机的功能大大加强【2】;(3)、改进测试手段;(4)、提高稳定性,提高测试精度。

1.2研究摩擦试验机的目的和意义由于磨损在生产生活中存在的广泛性,给国民经济带来的损失极其巨大。

有摩擦一般都有磨损,摩擦造成了巨大的能源、材料的消耗和经济损失。

据估计,仅磨料磨损每年就使工业国家损失国民生产总值的1%-4%。

M2120A型内圆磨床

销售 负责人 刘全 福 电 地 址 无 锡市湖滨 路 n 号 话

: :

:

,

,

,

( 0 5 10 ) 6 7 0 2 9 7 8

2140 61

本公 司 逐步深 入 推行 质量 管理 贯 彻

GB /

邮政编码

:

T 1 9 0 0 一 15 0 9 0 0 0

产 品 及企 业

0 一2 本 产 品 磨削孔径 5 0

Om m

,

系 列 标 准 依据 G

:

,

B

/

’

I 1 9 ( )O]

, ! l 钊 湘 l

r

、

一 1 9 94 i d t

, ,

xSO 90 o l

1994 《 质

引 州 引 训 井 川 川 曰 吸 们 钊 川 训 洲 刁 曰 门 川 州 州 ù 仲 川 门 八 曰 科 利 洲 划 训 月 封 钊 引 川 川 抓 日 扫 妇 料 州 洲 口 川 门 训 量 体 系 设 i 十 开到

,

压 导 轨 能 实 现 微量 进 给 导 轨 不பைடு நூலகம்易磨 损 抗 振

磨削 工件

3 o om m 2

.

性 能好

。

导 轨 采 用 直 流 电机 可控 硅 无 级 调速 带

, ,

.

直径

1

oo

,

最大 长度通 磨 时

1

.

,

切

制动 器的拖 动装置 以 适 应 加 工 需 要 并 能 防 止 重 负荷 磨削 时的倒拖 机 床采 用 ( P

, 。 。

入磨 时 轮宽 度

,

39om m

4 0 0m m

,

砂轮振动的分析和防治

砂轮振动的分析和防治作者:盐城工学院机械工程系祝小军用砂轮进行磨削加工是制造机械零件的常用方法,也是比较复杂的受力过程和振动过程。

振动是磨削加工过程中不可避免和十分有害的现象,它能够降低工件的精度和表面质量,严重情况下可导致砂轮的破裂和加工系统的破坏,所以减轻和防止振动是提高磨削质量的重要措施,振动产生的主要原因是:1)磨削加工零件时,砂轮工作表面上的每颗磨粒相当一把具有负前角的微型刀刃,但由于每颗磨粒的形状不规则,导致磨削力的变化;2)砂轮的偏心、不平衡、高速旋转和系统的弹性变形引起砂轮和加工系统的振动;3)磨削加工系统内部振动(如动力部分的振动、传动部分的振动、支承部分的振动)和外部振动(外部振动源传给磨削加工系统引起的振动);4)被磨削件的振动。

1 振动分析砂轮的不平衡是引起强迫振动的主要原因,也是比较容易检测的,故下面主要分析砂轮的不平衡引起强迫振动。

如图1,设被加工件(零件)刚度非常大,显然砂轮在被磨削表面法向(x轴向)上的振动对工件的精度和表面质量影响最大,故主要研究x轴向的振动。

图1 磨削振动模型图2 砂轮的不平衡如图2,砂轮由于不对称而产生不平衡,设不平衡部分集中于一点,其质量为m, m的旋转半径为r,则产生离心力为F0=mrω2=mr(2πn/60)2 (1)式中:ω为砂轮的角速度(rad/s) ; n为砂轮的转速(r/min)。

心力F在x轴上的投影为Fx=sin(ωt+β),β为初相位角。

设系统静刚度为K,振动系统的运动方程为(2)方程解得式中:ωn为系统固有频率,ωn=(K/m)½,α=C/(2m),C为阻尼系数;ωd=(ω2-α2)½;阻尼比ζ=α/ωn;频率比λ=ω/ωn;θ=arctan 2ξλ/(1-λ2) ;v0为质点m初速度;x0为质点m初始位置在X轴上的投影。

F0F0(4)k m ω2稳态振动响应δ[(1-λ2)2+(2ξλ)2]½(5)稳态振动响应H 表明了磨削系统固有的振动特性,降低稳态振动响应,是减轻振动的十分有效措施。

PLC在M2110C内圆磨床改造中的应用

磨削最 大深度 9 fn 当磨 削最 大孔 径 时 , 削最 大 深 l ; l 磨 度 10II 5 l 。它 主 要 由床 身 、 头 箱 、 作 台 、 给 机 Il I 车 工 进 构 、 轮修 整器、 头 、 却系统 、 压系统等组 成。 砂 磨 冷 液 M 10 2 1 C内 圆磨 床的总体 结 构为 工件 往 复砂 轮进 给方 式, 机床 砂轮进 给系统部分 采用三滚 轮机械进 给 , 件 工

Ke wor y ds:n e n lgi de ;po iin c nr lu t it r a rn r sto o to ni;PLC ;tuc ee n o hsre

上世 纪 7 0年 代 生产 的普 通 内圆磨 床 M2 I C主 1O 要用 于磨 削各种 零 件 的 内孔 , 用 于磨 削直 径 范 围为 适 中 ql0m 的工件 内孔 表 面 , 6~b 0 m 当磨 削最 小孔 径 时 ,

XU Ya n—b 。YOU L —h a ,JANG in—pn o i u I Ja ig

( .J n nn U i ri ,.Wu i igh nMahnr o ,Ld 2 4 2 ) 1 i ga nv sy 2 a e t x n sa c ieyC . t ,1 1 2 L

控 单元有 F :- G I P 1 G E等 , X I M、O G、P - O 双轴 位控 单元 有 F 一0 M 本系 统选 用 F 一0 M 位 控单 元 』 X 2G X 1G 。

码器与伺服 电机 直接 连接 , 以使伺 服 电机 的实 际转 可

动量 以脉 冲量 的 形式 反 馈 到伺 服驱 动 器 的 偏差 计 数 器, 通过与设定位 置的 比较 , 再经过 反馈 控制后达 到所 需位置 。 2 2 P C控 制 系统 设计 . L

M2120内圆磨床的改造设计

学号:

作者姓名:

2013年5月25日

无锡太湖学院

信机系机械工程及自动化专业

毕业设计论文任务书

一、题目及专题:

1、题目M2120内圆磨床的改造设计

2、专题

二、课题来源及选题依据

本课题来源于与无锡开源机床集团有限公司合作改造项目。

磨床是金属切削行业的一个重要分支,随着工业的发展,对机械零件的加工精度及表面粗糙度的要求日益提高,磨削加工显得更加重要,当前的磨削技术已无法满足要求,所以要提高磨削技术的水平以达到现代工业磨削加工所要求的的精度和效率。尤其在汽车、电力、船舶、冶金、军工、航空航天等行业。数控内圆磨床对被加工零件的适应性很强,具有较高的生产率、加工精度和稳定的加工质量。为了提高加工精度、尺寸精度,本次设计针对数控内圆磨床进给部件进行改造设计。

六、设计(论文)指导(或顾问):

指导教师签名

签名

签名

教研室主任

〔学科组组长研究所所长〕签名

系主任签名

2012年11月12日

摘

本次设计主要针对数控磨床做部分改造,以适应加工产品时可以简单加工、精确定位、保证尺寸,提高加工效率,减轻工人劳动强度。

此次改造对机床的导轨和驱动等进给部件做一定的修改,以适应产品的需要,保证在生产中的精度及效率。

Thehydraulic drivetorepeatthepositioning anddimensionsofprecisionis difficult to ensure,so thatis difficult to improveefficiencyin production.Switchtoservomotordrive feedpartscanguaranteerepeat positioningofthemachine,theaccuracy of the productwillnotbebecauseofthe operator'sreasonscan not be guaranteed.

球磨机毕业设计(论文)(可编辑)

球磨机毕业设计(论文)球磨机毕业设计论文目次摘要IIIAbstract IV插图或附表清单V引言 11 磨机概述 211 粉磨的意义212 磨机的分类及工作特点 2121 磨机的种类 2122 磨机工作的特点 3123 磨机粉磨系统 313 球磨机的分类及性能 4131 球磨机的种类 4132 球磨机的优缺点 614 球磨机的主要构造7141 球磨机的基本结构7142 球磨机的主要部件92 球磨机进料装置的优化设计1521 磨机的进料形式1522 磨机进料口的改进设计 17221 磨机进料口存在的问题17222 对进料口的改进18223 进料端材质的选择1923 合理选取磨机进料点19231 球磨机的工作原理19232 实际生产中的进料方式20233 研磨体的运动轨迹22234 研磨体及物料的受力分析24235 影响研磨的原因28236 对进料点的选取28237 球磨机进料方式的改进303 进料装置相关参数及计算3131 磨机作业的技术条件和工艺技术指标3232 主要参数3433 磨机填充率3534 磨机的适应转速3635 磨机功率计算394 结论 42致谢43参考文献44ContentsAbstractⅢChart listingⅤMill introduction1Summarize2The meaning of mill2Mills sort and grinding trait2Mills sort2Grinding trait3Grinding system3Ball mills sort and opinion4Ball mills sort4Ball mills opinion6Ball mills structure7Ball mills basic structure7Ball mills importance structure9Ball mills feed-part designing optimize15 Mills feed form15Mills feed inlet designing optimize17 The problem of mills feed inlet17Feed inlet improving18Choose material19Choose feed-in point19Ball mills work principle19Feed-in fashion in fact20Grinders movement22Grinder and materiels force analysis24Grind reason summarize28Select feed-in point28Improve ball mills feed-in fashion30Ball mills feed-part parameter and account31 Grinding trait and technique index32 Important paramerer34Mill filling velocity35Mill condign rotate speed36Mill power account39Conclusion42Compliment43Reference44球磨机是通过圆筒内的钢球在材料之上作用来碾磨材料的是一种能有效的碾磨多种材料的工具其被广泛地被用于建材化工选矿等行业球磨机的能量利用率很低这和物料在磨内分布情况有极大的关系越靠近筒体的外层运动轨迹研磨作用越大而磨机实际生产时物料进入筒体就直接落入内层内层的物料要经过较长时间才能进入外层充分碾磨从而损失了大量能量为了使物料合理地分布对磨机进料部分进行改进将旧式的直角下料溜改为倾角式下料溜使物料溜角大于休止角物料顺畅进给合理的选取进料点使物料直接进入筒体外层最后通过计算和一些经验数据确定进料装置的材质物料填充率筒体适应转速和磨机功率等相关参数关键词球磨机进料装置进料口进料点Ball mill winch grinds material by rotating a cylinder with steel grinding balls is an efficient tool for grinding many materials into fine powder It is widely used in building material chemical industry etc A Ball MillThe ball mill energy use factor is low the distribution situation has the enormous relations with the material in grinding Therefore discovered more approached the grinding machine outer layer the abrasive action is bigger When grinding machine actual production the materials entered the mill to fall directly the inner layer the process dynamics analysis the inner layer material had to through the long time to enter the outer layer reduced the production efficiency greatlyIn order to cause the material to be quickly even it has made the improvement to grinding machine feeding First the old-style right angle feeding change the inclination angle type then slide the angle to be bigger than stops the angle will cause the material fast smoothly to enter Then reasonable selection feeding spot causes the material to enter the tube body outer layer directly Finally through the computation and empirical dates had determined the device material the material feeding rate the mill the rotational speed and the grinding machine power and so on Key WordsBall mill feed-in feed inlet插图或附表清单图 1 磨机的分类方式 3图 2 球磨机按筒体形状及卸料方式分类 4 图 3 磨机按传动装置分类 5图 4 中心传动和边缘传动球磨机8图 5 球磨机的构造8图 6 球磨机筒体断面9图 7 衬板的主要类型10图 8 中心传动中心卸料装置11图 9 中心传动边缘卸料装置12图 10 边缘传动磨机的卸料端12图 11 调心球面在壳体外的主轴承 13图 12 调心球面在壳体内的主轴承 14图 13 截头圆锥漏斗进料端15图 14 螺旋叶片进料端16图 15 加料螺旋进料端16图 16 原进料口设计方式17图 17 改进后的进料口下料溜子18图 18 磨机磨碎物料的作用20图 19 磨机转速对粉磨工作的影响 20图 20 N区域内富集大量粗颗粒物料21图 21 锥体进料方式和螺旋进料方式21图 22 滑履磨进料方式22图 23 研磨体运动轨迹23图 24 研磨体运动轨迹内的受力情况25 图 25 粗颗粒物料运动轨迹29图 26 滑履磨进料方式的改进简视图29 表 1 不同品种水泥的细度要求33表 2 各种物料的含水量33表 3 磨机主要性能参数35图 27 研磨体填充率35图 28 球的运动轨迹37引言随着现代科技发展提高生产效率成了机械行业追求的目标因此对机械设备的改进优化就相当重要本文主要研究的是球磨机进料装置并对其进行优化改进进料装置是球磨机中一个不可缺少的部分进料部分的设计结构直接影响着磨机的生产效率因此它的结构设计对磨机整体十分重要这里通过对磨机整体的深入理解和探索总结出进料部分对整体的影响因素通过对以前图纸的分析和现场的观察记录确定以前磨机进料部分存在的问题最终结合相关文献资料和计算参数完成磨机进料部分的改进设计磨机进料部分的改进将大大提高进料速率从而提高生产效率1 磨机概述11 粉磨的意义磨机是发电选矿化工和建材等许多工业部门广泛采用的粉磨机械磨机能粉碎各种硬度的材料在选矿场中被广泛的用来细磨各种矿石在发电厂用来制备煤粉在水泥厂经过破碎的原料熟料和其它混合材料都需要在磨机中进行粉碎归纳起来粉碎的目的是1增加物料的暴露面积保证生料在窑中得到充分的化学反应使能够充分完成燃烧水泥完全水化产生较高的强度为此目的对水泥生料的细度应控制在008毫米方孔筛的筛余为10以下水泥应控制在8以下煤粉应控制在14以下2使用各种物料混合均匀水泥生料里的石灰石粘土和铁粉水泥中的矿渣石膏和熟料等经过磨机粉磨以后不但能将其粉碎还能使之混合均匀以保证水泥的质量12 磨机的分类及工作特点121 磨机的种类由于物料被磨碎的方式不同是否采用研磨介质磨机运动方式以及磨机结构等不同粉磨设备也就有各种形式有的彼此差别也很大建材工业中一般能见到的磨机有球磨机棒磨环辊磨中速磨自磨磨机无介质磨等有时候生产和科研工作中还使用振动磨气力磨等超细磨设备就上述的几种磨机设备归类如图1图1中abcd类磨是靠允许磨介质的冲击和压研作用磨碎e则靠压研粉碎fg 借锤与料料与料间撞击摩擦来粉碎同时abc类磨装有研磨介质d则无研磨介质称自磨机在结构上abc为圆筒形建材工业中以球磨包括棒磨应用最多最普通环辊式中速磨也常用粉碎煤这两种磨的历史较长其他型式磨机都是生产中逐步发展起来的图 1 磨机的分类方式122 磨机工作的特点在建筑材料冶金和化工生产中有大量经过破碎到一定粒度的物料如水泥原料里的石灰石矿渣石膏等选矿场里的矿石颗粒根据工艺要求都还要进行细磨作业但是细磨作业的工作量是相当大的这项繁重的工作目前都是在磨机里进行的可是磨机的工作效率非常低15~30所以耗用的电能比较多能量损失严重碾磨中金属的消耗量也比较大为了降低生产成本就必须在了解磨机这些作业特点的前提下根据物料的性质硬度含水分多少如物料粒度和出磨成品的细度要求合理选择粉磨工艺流程和细磨设备而且对现有的设备进行与生产相适应的改进123 磨机粉磨系统粉磨系统有开流和圈流两种开流在粉磨过程中物料一次通过磨机后即为成品而圈流是物料出磨后经过分级设备选出成品而使粗料返回磨内再磨开流系统的优点是流程简单设备少投资省操作简单但物料必须达到产品细度要求后才能出磨因此要求产品较细时以被磨细的物料将会产生过粉碎现象并在磨内形成缓冲垫层妨碍粗料进一步磨细有时甚至出现细粉包球现象从而降低了粉磨效果增加了电损耗采用圈流系统可以及时将细粉排出消除了过分碎现象使磨机产量提高同时产品粒度均匀并且可以用调节分级设备的方法改变产品细度13 球磨机的分类及性能131 球磨机的种类球磨机主要的工作部分是回转圆筒一般是两端支承一端出料并由电动机经过传动装置变速后带动另一端喂料筒中装有球段棒等研磨介质与物料一起被回转筒体不断带起抛落冲击研磨将物料磨碎球磨机具体类型很多其差别在于所装载的研磨介质进出料方法传动与支承方式的不同各种型式球磨机现归纳如下一按所装研磨介质的不同来分1球磨机筒体内装钢球或钢段这种磨机使用最普通2棒磨机简体内装钢棒作为粗磨机介质这种磨机产品粒度均匀3砾磨机用砾石卵石瓷球为研磨介质花岗岩瓷料等衬板用于生产白色或色彩水泥以及陶瓷工业用二按筒体的形状分1短筒形磨机筒体长度与直径之比LD 10~15图2中ac一般用于粗磨或一级磨2长筒形磨机筒体长度和直径之比LD 15 图2中bd 当LD之值增加至3~7则称为管磨机管磨机内部分隔为几个仓称为仓式管磨机这种磨机在水泥厂用的较多3圆锥形磨机筒体仍为圆筒形两端盖成圆锥形其LD 025~10如图2中c所示图 2 球磨机按筒体形状及卸料方式分类三按卸料方式分1中心卸料这种磨机出料口是在磨机中心轴孔其中又分为1 溢流式中心卸料如图2中ac这种磨机在粉磨时磨内料面必须高出卸料口而使物料溢流而出工作时料球装的多磨内结构简单而操作不灵活粉磨过程不宜调整2 格子式卸料磨机为克服上述缺陷在磨尾装有格子式提升板以帮助卸料如图2中b这类磨机在水泥厂最多2周边卸料这种磨机的卸料是在筒体的周壁如图表2中d实际上它相当于两台端部周边卸料磨机的合体而使设备紧凑材料省单位动力产量高为新的一种磨机多用于有选粉机的圈流系统四按传动方式分1中心传动由卸料端经空心轴直接与减速机出轴联接由电动机带动传动轴的中心与简体中心线一致图3a2边缘传动磨机这种磨机的传动装置是将电动机的动力经过减速机后传到与磨机筒体中心线相平行的传动轴上在经过这根轴上的齿轮带动装在磨机筒体上的大齿轮使磨机回转图3b3摩擦传动仍属于边缘传动磨机它是由安装在筒体上的轮带与主动轴上的拖轮相摩擦而传动图3c图 3 磨机按传动装置分类五其他分类其他还可以按支承方式分为轴承支承与托锟支承或两者混合支承等按工艺和操作又分为干法磨和湿法磨间歇磨和连续式磨其中间歇磨多作为化验室的试验磨工业生产都用大型连续式磨132 球磨机的优缺点由于球磨机有许多优点所以在许多部门中受到重现得到了广泛的应用它的主要特点如下一优点1对于各种物料都能适应能连续生产生产能力大可满足较大规模生产的需要2粉碎比大可达到300以上并易于调整产品的细度3可适度各种不同情况下工作能干法生产也可湿法生产还可以把干燥的粉磨工序合并在一起同时进行4设备本身操作可靠能够长时间连续运转5维护管理简单易进行6有很好的密封装置防止粉尘飞扬二缺点1工作效率低在生产水泥的过程中用于粉碎作业的电量约占全厂的23据统计每生产一吨水泥的耗电量不低于70千瓦小时但这部分电能的有效利用率却很低据分析磨机输入的功率用于粉碎物料做有用功的功率消耗只占一小部分约5~7而绝大部分电能消耗于其他方面主要是转变为热能和声能而消失掉这是一项很大的浪费2体型笨重大型磨机的总重量可大几百吨以上这样一次性投资必然很大3配置昂贵由于磨机筒体转速和很低每分钟15~25转如用普通电动机驱动则需配置昂贵的减速装置4生产成本高研磨体在冲击和研磨物料的同时本身也要受到磨剥筒体内的衬板等零件也被磨剥因此在整个水泥生产过程中粉碎作业生料制备磨水泥所消耗的铁板量是很多的据分析大约每生产一吨水泥的钢铁消耗为1公斤左右14 球磨机的主要构造141 球磨机的基本结构球磨机是一种重要的细磨设备这种设备在水泥工业中应用很广泛这种磨机由于筒体较长可使物料在磨机中被粉磨的时间较长得到成品的细度和品质也较高球磨机的规格是以筒体的内径和筒体的长度的乘式来表示的如 22×13m磨机如图4中 a b 分别是 22×13m中心传动中心卸料和边缘传动中心卸料球磨机的构造图这两种磨机除传动装置外其他部分的构造基本相同如图5所示是中心传动的球磨机出料端盖与带有出料孔的传动接管相联接出料端部设有格子板扬料板和出料螺旋螺旋线的方向与磨机的转向相同在传动接管上装有一个圆筒筛筛内装有振打装置防止筛孔堵塞这些装置都被密封在出料罩内出料罩上部用管路通向收尘器下部通过成品输送设备将物料运走传动接管的另一端从出料罩伸出来通过齿形联轴节与减速机出来的低速轴相连接在传动系统中还设有慢速驱动装置以备检修时可用它将筒体上的人孔门随时转到所需要的位置以及在启动磨机时应用图 4 中心传动和边缘传动球磨机a中心传动磨机b边缘传动磨机图 5 球磨机的构造在多仓室的球磨机内各仓室之间用隔仓板将它们隔开避免不同规格的研磨体互相串通整个磨机筒体部分的重量由两端的主轴承支撑并在其上转动图6是球磨机筒体的断面为了更好地适应粉磨工作的需要各仓室要安装一定形状的衬板一般在一二仓铺设阶梯衬板或压条衬板后面的细磨仓铺设波形衬板图 6 球磨机筒体断面1-Ⅰ仓室衬板2-Ⅱ仓室衬板3ⅠⅡ仓室隔仓板4-扬料板142 球磨机的主要部件一筒体磨机筒体是用钢板卷制焊接而成的圆筒形薄壁壳体筒体内装设有不同形状的衬板和隔仓板在筒体本身还开有人孔以便检修和装填研磨体筒体是一种承受交变动载荷并处于低速而长期运转的构件而且又是磨机的主体因此在设计中必须考虑它是不是更换零件即要保证工作中安全可靠长期使用在制造中的关键就是保证筒体的圆度和焊接质量球磨机筒体断面如图6筒体的设计原则有钢板材质的选择排列筒体钢板的原则对于直径比较大的球磨机筒体在其中部如有环向焊缝可按等强度理论把中部的钢板选的适当厚些但筒体的内表面应保证光滑筒体上固定衬板和隔仓板的螺栓孔应根据衬板尺寸等距离开设纵横成行以便于加工筒体上的人孔应开在各仓的中部位置各仓的人孔还要沿筒体母线对称错开这样对调整仓板位置有较大的余度对筒体强度也有好处也便于装卸研磨体人孔的规格人孔也叫磨门它的作用就是为了使筒体内的零件和人能自由进出便于检修所以其尺寸不宜太小但也不宜过大若人孔开的过大对筒体的断面强度消弱严重二衬板衬板是铺设在筒体内的一种保护筒体和起研磨作用的重要辅助部件其对材质要求较高在粗磨仓中要靠研磨体的冲击作用所以要求材料有足够抗冲击的韧性在受到冲击后其表面能够冷作硬化变得十分坚硬耐磨在细磨仓中主要靠研磨体的研磨作用对衬板材质要求是坚硬而耐磨衬板表面形状不同对研磨体的牵制能力也不一样可根据磨机特性和粉磨物料粗细不同选择衬板的表面形状衬板的主要类型如图图 7 衬板的主要类型a压条衬板b凸棱衬板c波形衬板d阶梯衬板e平衬板f波纹衬板三磨头磨头是磨机主要零件之一它承受整个磨机的动载荷在使用中要长期安全可靠所以设计应考虑为不更换件四隔仓板磨机根据筒体长度与直径比值的不同在筒体内用隔板仓分隔成不同数目的仓室一般是LD〈20为单仓磨LD 20~30为双仓磨LD〉30为三仓或四仓磨隔板仓的主要作用有分隔研磨体防止大颗粒物料窜向出料端控制物料的移动速度五磨机的出料装置中心传动磨机的出料端有以下三种结构形式如图8所示的中心传动中心卸料端它的卸料篦子1用螺栓5与磨头2连结在一起在卸料篦子与磨头之间有叶板4在叶板中间装有卸料锥3物料由卸料篦子1的孔排出后被叶板4带起当物料被带到上部时便由叶板上滑下经卸料锥3滑到轴颈内的截头漏斗6内最后从中间接管7上的椭圆孔落到控制筛8上筛8用螺钉固定到中间接管7的法兰盘上随法兰盘旋转9为卸料罩子物料成品由罩子底部卸出落入运输机中没有通过筛子的粗粒物料沿筛子滑下来从孔10卸出图 8 中心传动中心卸料装置图9是一种中心传动边缘卸料的装置在磨机端盖内表面和卸料篦板3之间形成一个环行空间在端盖壁上等距切割椭圆形孔2物料从此孔卸出落到外罩下部图中外罩未画出图 9 中心传动边缘卸料装置边缘传动磨机的卸料端图10卸料篦子1和磨头2间有叶片3在篦子的中部装有螺旋叶片4叶片3能将物料带起并撒在螺旋叶片4上通过螺旋叶片4和装在套筒5里的螺旋叶片6使物料顺畅地从轴颈中卸出7为漏斗用螺钉固定在轴颈的端面上物料沿着漏斗落到控制筛8上9为机罩10为通风管道与排风机和收尘系统相联结图 10 边缘传动磨机的卸料端1-卸料篦子2-磨头3-叶片4-螺旋叶片5-套筒6-螺旋叶片7-漏斗8-控制筛9-机罩10-通风管道六主轴承主轴承是磨机的支承部件磨机的全部重量和研磨体与物料的重量及离心力等都由主轴承承受磨机是以空心轴支承于主轴承上的由于物料是由空心轴内出入磨机所以空心轴的外径和主轴承轴瓦直径都比较大管磨机的主轴承轴瓦内径为6001400毫米磨机回转时各作用力的合力方向近似垂直向下因此主轴承只需要下轴瓦磨机主轴承采用滑动轴承结构滑动轴承都设计成自位调心的的有两大类一种是把自动调心的球面置于壳体之外如图11还有一种是把球面置于壳体之内如图12图 11 调心球面在壳体外的主轴承1-轴承上盖2-联结螺栓3-进水管4-主轴承瓦5-冷却水管道6-轴承座7-冷却水管道8-出水管9-油管10-螺栓11-密封圈12-排油管13-圆柱销图11主轴承的轴瓦4支承在凹形球面的轴承面6上轴瓦下面具有凸形球面而上部浇注轴承合金轴承座和轴瓦的接触球面要精加工这样磨机工作时可灵活地自动调位可消除轴瓦局部过负荷的可能性由于轴承上盖不承受载荷为了减轻制造工作量减轻重量它可采用钢板焊接的结构用螺栓2与瓦座刚性联结为了防止轴瓦从轴承座内滑出利用圆柱形销13稳定在轴承座上为了防止灰尘由轴瓦侧边和中空轴之间缝隙进入轴承内并防止润滑油流出在轴瓦两侧用螺栓固定密封圈11每一个密封圈都由两半组成用毛毡10密封当中空轴回转时在环行槽内充满了润滑油则同样起密封作用润滑油沿着油管9进入轴承油管一端封闭下部壁上分布许多小孔润滑油通过这些小孔沿着回转中空轴均匀分布用过的油由轴瓦下部接管12和与其相连的集油管而流入循环油系统的过滤装置图12磨机主轴承球面瓦6支承在底座1上球面瓦只有120°由于中空轴在球面瓦上接触面夹角小于90°缘故轴承上盖以钢板焊接结构为了防止球面瓦从轴承座内滑出用两个定位螺钉7和压板8是为了把中空轴上的油刮下防止流到外面对环境卫生有利这两种主轴承比较起来金属用量方面外球面的比较省轴承密封外球面的比较优因为轴承两侧的密封圈有可能随调心球面瓦一起自动调整减小缝隙但这种外球面轴承储油量较少有时需要另外的油池或油箱使系统复杂化另外外球面的球瓦比较形大体重则在机械加工和浇注轴承衬时比较麻烦图 12 调心球面在壳体内的主轴承1-轴承座2-轴承上盖3-挂油器4-架板5-挂油刷6-钨金瓦7-顶块8-挂油板2 球磨机进料装置的优化设计21 磨机的进料形式进料装置是给磨机供料的一个完整的系统其对磨机产量影响很大传统的进料形式一般有三种截头圆锥漏斗形式的进料端如图13所示物料经铸铁加料溜子1加入磨机溜子支撑在支座8上物料从溜子进入锥形漏斗2漏斗嵌入轴颈内腔漏斗有较大的中心角以保证加料充足进料漏斗的物料能迅速沿轴线向筒体内移动钢环5起磨头衬板的作用以保护磨头不受物料和研磨体的冲刷磨损肋板4起加强磨头钢度的作用同时也是环5的支架钢环5以螺栓与磨头联结采用这种结构形式在设计截头圆锥时要使倾斜角大于物料的休止角图 13 截头圆锥漏斗进料端1-加料溜子2-锥形漏斗3-刮油板4-肋板5-钢环6-轴瓦7-油圈8-支座9-密封垫利用螺旋叶片进料的进料端如图14所示物料由进料口1进入装料接管2内接管有钢板制成内装有螺旋叶5和隔板6接管用螺钉固定到空心轴径的端部并随之一起旋转空心轴径内装有套筒3套筒的里面焊有螺旋叶片4当接管和套筒随磨机旋转时由进料口进入接管中的物料在螺旋叶5的推动下进入隔板6中并由隔板带起流入套筒中进入套筒中的物料在螺旋叶片4的作用下被推入磨体中在加料溜子和接管之间装有毛毡密封圈7以防止漏料图 14 螺旋叶片进料端利用加料螺旋进料的进料端如图15所示的进料装置只在一些原有的老式球磨机上还有使用新型磨机以不在采用它的结构空心轴径中装有固定的套筒1由单独的传动机构带动螺栓2在套筒中转动物料由加料口3加入套筒中在螺栓2的作用下将物料推入磨体中图 15 加料螺旋进料端22 磨机进料口的改进设计近几年随着新技术新工艺的不断完善球磨机的台时产量发生了较大的变化同规格的生料开路磨和闭路磨台时产量相差两倍以上降低入磨物料粒度增强磨内通风对提高磨机的产量质量起到了很关键的作用改善磨机通风许多工厂在这方面都作了较大的努力和探索在磨头设置鼓风与增加磨尾抽风相结合收到了较好的效果但相应增大了风机的能耗与磨尾收尘系统的处理难度因此最行之有效的一种方式就是改进进料口221 磨机进料口存在的问题球磨机的台时产量很大程度受到进给率的影响根据大量的参考数据显示其实影响磨机进给率和通风好坏的主要原因是在磨机的进料口现就老式系列球磨机接料口为例分析磨机制造厂家原基本设计配套制造为图16型式图 16 原进料口设计方式原设计中进料口通常水平安装物料在料口底面形成45°的自然堆积使进料口的有效通风面积约为0065m 相当于设计通风截面积的1/3当其使用斗式秤配料与闭路循环负荷高的时候进料口的通风面积被物料堵塞至基本没有物料在磨内仅靠压力流动生料磨由于物料自身水份较大物料在磨内粉磨升温过程中物料蒸发出来的水汽与微粉不能及时排出在磨机前部形成回旋气流增加了磨内的过粉碎现象并带来的缓冲作用使钢球的冲击力减弱造成前筒体转角部分的微粉逐。

577_M2120内圆磨床的改造设计

摘 要本次设计主要针对数控磨床做部分改造, 以适应加工产品时可以简单加工、 精确定位、 保证尺寸,提高加工效率,减轻工人劳动强度。

此次改造对机床的导轨和驱动等进给部件做一定的修改,以适应产品的需要,保证在 生产中的精度及效率。

液压驱动对重复定位及尺寸的精度很难保证,使得在生产中很难提高效率。

改用伺服 电机驱动进给部件,可以保证机床的重复定位,使产品的精度不会因为操作者的原因而无 法得到保证。

导轨是数控控制精度的一个方面, 数控方式对导轨要求是具有高灵敏度, 低摩擦阻力, 高寿命等,所以对导轨的要求也比较高。

一般的磨床采用的是滚动导轨,精度较低,摩擦 阻力大,寿命不高,所以本次设计导轨采用的是滚动导轨丝杠是控制精度的另一个方面,以前沿用的滑动丝杠传动效率低、导程精度低,不能 满足高精度、高效率的要求,因此该用滚珠丝杠,滚珠丝杠传动系统是以滚珠为媒介的滚 动螺旋传动的体系,它的传动效率高,是传统滚珠丝杠的 2~4 倍,运动平稳性好,精度 高,较高的耐用性,可靠性高,无间隙,刚性好。

对于生产时产品的尺寸能进行补偿,保证产品一致性。

另外对于产品的变更能及时进 行调整,以适应不同的产品,尽量降低加工成本。

关键词:内圆磨床;数控;伺服AbstractThe design focuses on CNC grinding machines to do part of the transformation to adapt to the processed products can be simple processing, precise positioning to ensure that the size, improve processing efficiency, reduce labor intensity.The transformation of feed components on the the machine rails and drive to do some modifications to accommodate the needs of the product to ensure accuracy and efficiency in production.The hydraulic drive to repeat the positioning and dimensions of precision is difficult to ensure, so that is difficult to improve efficiency in production. Switch to servo motor drive feed parts can guarantee repeat positioning of the machine, the accuracy of the product will not be because of the operator's reasons can not be guaranteed.Rails to one aspect of the numerical control precision CNC pair of guide rails requirements having a high sensitivity and low frictional resistance, high life, etc., and so on rails requirements are relatively high. The grinder is rolling guide, low accuracy, friction, life is not high, so the design rail is rolling guideThe screw is another aspect of the control accuracy, sliding screw previously used transmission efficiency is low, the lead accuracy is low, can not meet the requirements of high precision, high efficiency, so that the ball screw, ball screw drive system is based on a ball media rolling screw drive system, the transmission efficiency is high, the traditional ball screw 2 to 4 times and good, smooth motion, high accuracy, high durability, high reliability, no gap, good rigidity.To compensate for the size of the product in the production to ensure product consistency.In addition to the change of the product can be adjusted in a timely manner, in order to adapt to the type of product and to minimize processing costs.Keywords: Internal grinder; CNC; Servo目 录摘 要 (I)Abstract (II)目 录 (V)1 绪论 (1)1.1本课题的研究内容和意义 (1)1.2国内外的发展概况 (1)1.3本课题应达到的要求 (1)2 总设计方案 (2)2.1 主要规格与参数 (2)2.2 总设计方案分析与选定 (3)2.2.1机床设计改造的基本要求 (3)2.2.2机床设计改造的研究方法 (3)2.2.3机床设计的方案分析 (3)2.3 主要结构与性能 (7)2.3.1床身 (7)2.3.2 进给箱 (7)2.3.3 磨架 (7)2.3.4 床头 (8)2.3.5 砂轮修整器 (8)2.3.6 砂轮轴 (8)3 传动系统 (9)3.1 工件传动 (9)3.2 砂轮传动 (9)3.3 进给传动 (9)3.4 机床所用滚动轴承明细表 (9)3.5 传动带明细表 (10)3.6 丝杠副明细表 (10)4 X轴进给伺服系统的设计与计算 (11)4.1 进给伺服系统的控制方式的选择 (11)4.2 伺服系统机械传动结构设计特点 (12)4.3 伺服电动机的选择计算 (12)4.3.1选择伺服电机的三个指标及其计算 (12)4.3.2电动机转子惯量与负载惯量匹配 (12)4.3.3空载加速转矩 (13)4.3.4电动机的选择 (13)4.4 滚珠丝杠副 (14)4.4.1滚珠丝杠特点 (14)4.4.2滚珠丝杠的消隙和预加载荷 (14)4.4.3滚珠丝杠的支承 (14)4.4.4滚珠丝杠的选择计算 (14)4.4.5 选择丝杠轴承 (16)4.5 半闭环进给系统的精度 (16)4.5.1伺服刚度 R k (16)4.5.2滚珠丝杠的螺母的接触强度 (17)4.5.3 丝杠的拉压强度 (17)4.5.4 轴承的轴向刚度 (17)4.5.5 综合刚度 (17)4.5.6 定位精度 (17)4.6 导轨的选择 (17)4.7 涨紧套 (18)4.7.1 涨套的联接特点 (18)4.7.2涨套的选用计算 (18)5电气系统 (19)5.1概述 (19)5.2机床夹紧动作 (19)5.3工件夹紧 (19)5.4维护检查 (19)6 冷却系统 (20)7 润滑系统 (21)7.1润滑油的选择 (21)7.2注意事项 (21)7.3使用和维修 (21)7.4其他润滑 (21)8结论与展望 (22)8.1结论 (22)8.2不足之处与未来展望 (22)致 谢 (23)参考文献 (24)附 录 (25)1 绪论1.1 本课题的研究内容和意义磨削技术及磨床技术在机械制造行业占有极其重要的位置,磨削技术发展很快,在机 械加工中起着非常重要的作用。

内圆电解磨削装置设计 毕业设计

编号本科生毕业设计内圆电解磨削装置设计Internal Grinding Electrolytic Devices Design学生姓名专业学号指导教师学院二〇一一年六月毕业设计(论文)原创承诺书1.本人承诺:所呈交的毕业设计(论文)《内圆电解磨削装置设计》,是认真学习理解学校的《长春理工大学本科毕业设计(论文)工作条例》后,在教师的指导下,保质保量独立地完成了任务书中规定的内容,不弄虚作假,不抄袭别人的工作内容。

2.本人在毕业设计(论文)中引用他人的观点和研究成果,均在文中加以注释或以参考文献形式列出,对本文的研究工作做出重要贡献的个人和集体均已在文中注明。

3.在毕业设计(论文)中对侵犯任何方面知识产权的行为,由本人承担相应的法律责任。

4.本人完全了解学校关于保存、使用毕业设计(论文)的规定,即:按照学校要求提交论文和相关材料的印刷本和电子版本;同意学校保留毕业设计(论文)的复印件和电子版本,允许被查阅和借阅;学校可以采用影印、缩印或其他复制手段保存毕业设计(论文),可以公布其中的全部或部分内容。

以上承诺的法律结果将完全由本人承担!作者签名:年月日摘要电解磨削工件内圆时,工件作为阳极与直流电源的正极相连,导电磨轮作为阴极与直流电源的负极相连,两者之间保持一定的磨削压力,凸出于磨轮表面的非导电性磨料使工件表面与磨轮导电基体之间形成一定的电解间隙,同时向间隙中供给电解液.在直流电的作用下,工件表面金属由于电解作用生成离子化合物和阳极膜,这些电解产物不断地被旋转达到磨轮所刮除,使新的金属表面露出,继续产生电解作用,随着工件材料不断的被去除.从而达到磨削的目的。

电解磨削适合于磨削各种高强度、高硬度、热敏性、脆性等难磨削的金属材料。

用电解磨削可磨削各种硬质合金刀具、塞规、轧辊、和模具平面等。

电解磨削的效率一般高于机械磨削,磨轮损耗较低,加工表面不产生磨削烧伤、裂纹、残余应力、加工变质和毛刺等。

在以上条件下,本次就是进行内圆电解磨削装置的设计。

PLC内圆磨床的改造设计毕业设计说明书

题目PLC内圆磨床的改造设计

毕业设计(论文)原创性声明和使用授权说明

原创性声明

本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作 者 签 名:日 期:

指导教师签名:日 期:

使用授权说明

本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

3、论文(设计说明书)所体现的整体水平

□ 优 □ 良 □ 中 □ 及格 □ 不及格

建议成绩:□优□良□中□及格□不及格

(在所选等级前的□内画“√”)

指导教师:(签名)单位:(盖章)

年 月 日

评阅教师评阅书

评阅教师评价:

一、论文(设计)质量

1、论文(设计)的整体结构是否符合撰写规范?

□ 优 □ 良 □ 中 □ 及格 □ 不及格

丝杠是控制精度的另一个方面,以前沿用的滑动丝杠传动效率低、导程精度低,不能满足高精度、高效率的要求,因此该用滚珠丝杠,滚珠丝杠传动系统是以滚珠为媒介的滚动螺旋传动的体系,它的传动效率高,是传统滚珠丝杠的2~4倍,运动平稳性好,精度高,较高的耐用性,可靠性高,无间隙,刚性好。

对于生产时产品的尺寸能进行补偿,保证产品一致性。另外对于产品的变更能及时进行调整,以适应不同的产品,尽量降低加工成本。

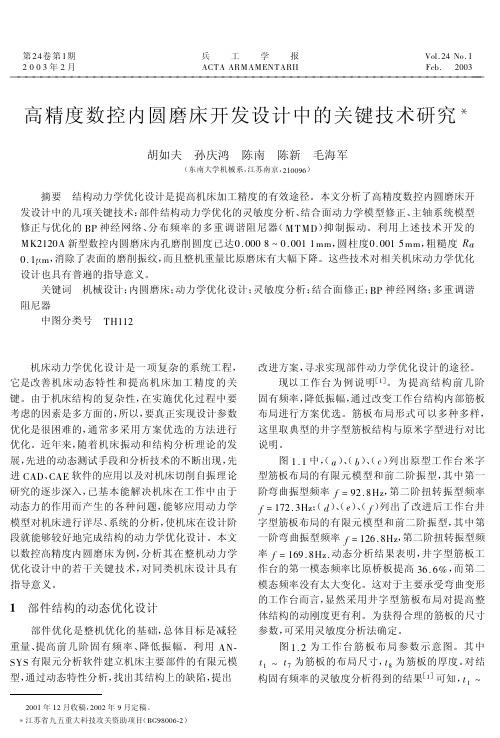

高精度数控内圆磨床开发设计中的关键技术研究"

第9期

高精度数控内圆磨床开发设计中的关键技术研究

SS

表 !"!

#$%" ! " !

设计变量 初值 终值 ・44 !" 6 7

89

优化前后的设计变量

・ ・44 8 9 $" 6 7 ( > " ;; < 9;? ! " 9= < 9;? ・ ・44 8 9 $# 6 7 ( > " ;; < 9;? 9 " >A < 9;? ・44 8 9 ! :+ 6 7 ? " ;; < 9;= ? " =B < 9;=

E=

兵

工

学

报

第 9@ 卷

于其各装配结合面的特性。因此, 结合面动力学特 性和建模方法的研究, 对于机床结构的动力学优化 设计起着极其重要的作用。对机床整机进行有限元 建模时, 一般可取前几阶试验模态频率与有限元模 型理论计算的固有频率均方差最小为目标函数来修 正动力学模型。该方法的优点是不必借助质量矩阵 [ !] 及刚度矩阵 [ "] , 通过试验就可直接修正有关 系数, 使结合面的动力学建模和模型修正更方便, 这 里以磨床桥板和滑板螺栓结合面为例说明优化步

近年来随着机床振动和结构分析理论的发展先进的动态测试手段和分析技术的不断出现先软件的应用以及对机床切削自振理论研究的逐步深入已基本能解决机床在工作中由于动态力的作用而产生的各种问题能够应用动力学模型对机床进行详尽系统的分析使机床在设计阶段就能够较好地完成结构的动力学优化设计

第 !" 卷 第 # 期 !$$%年!月

&’()*+ ,$-)$%.’( %’/0-’ $+1 $/2’- 032)4)5$2)0+

毕业设计M2110A内圆磨床(实地机床)电气设备改造

毕业设计(论文)《M2110A内圆磨床(实地机床)电气设备改造》专业(系)电气工程系班级铁道自动化101班学生姓名杨帅杰指导教师李岚完成日期 2021 . 12摘要可编程操纵器PLC是运算机家族中的一员,是为了工业操纵应用而设计制造的,是工厂自动化的强有力工具。

它把运算机的编程灵活、功能齐全、应用面广等优势与继电器系统的操纵简单、利用方便、抗干扰能力强、价钱廉价等优势结合起来。

它不仅实现单机的操纵,同时能实现多机的操纵。

随着PLC技术的不断进展,在自动化技术的领域中PLC起到了不可忽略的作用。

由于PLC的功能优于继电器,从而慢慢代替继电器实现逻辑操纵,如此不管在操作、维修和保养等方面利用加倍方便。

本文就依照PLC的优势对M2110A内圆磨床(实地机床)电气设备改造,将原先继电器操纵电路部份进行改造,用PLC来代替继电器,实现一样的操纵。

使得改造后机床不仅从线路上有了优化,而且在操纵,保养维修各方面多加倍的简单方便,其工作的稳固性高,故障低,从而大大的改善解决了M2110A内圆磨床原有的缺点和不足。

ABSTRACTComputer PLC programmable controller is a member of the family, is for industrial control application and the design and manufacture is powerful, factory automation tools. It had the computer programming flexible, functional and wide application advantages and relay system control is simple, easy-to-use, strong anti-jamming capability, cheap advantages combined. It not only realize the single control, and can achieve more machine control, with PLC technology unceasing development, in automation technology in the fields of PLC has played an oversight role, because the function of PLC is superior to relay, thus gradually replace relays realize logic control. So no matter in operation, repair and maintenance etc, use more convenient.This paper, based on PLC strengths in M2110A inside grinder (field machine) electrical equipment renovation, the original relay control circuit of reforming, use PLC to replace relays, realize the same control, make not only after reforming machine from the wiring is optimized, and in control, maintenance all aspects of how much more simple and convenient operation, the work high stability, low trouble, thus greatly improve solved M2110A inside grinder original shortcomings and the insufficiency.目录第一章设计任务与要求 (3)1.1 课题概述 (3)1.2 课题任务与要求 (3)1.3 电气屏柜设计 (4)1.4 系统设计要求 (4)1.5 设计说明书要求 (4)1.6 毕业设计进程安排 (4)1.7 毕业设计答辩及论文要求 (5)第二章 M2110A型内圆磨床 (6)2.1 M2110A内圆磨床特点 (6)2.2 M2110A内圆磨床结构和运动形式 (7)2.3 M2110A内圆磨床工作原理分析 (8)2.4 M2110A型内圆磨床的操作 (10)第三章 PLC的历史与介绍.....................................................错误!未定义书签。

轴承内圆磨床自动上下料系统设计_毕业设计1 精品

目次1 轴承内圆磨床自动上下料系统概述 (1)1.1 课题的来源与意义 (1)1.2 课题研究现状和发展趋势 (2)1.3 课题的设计任务与技术要求 (5)2 轴承内圆磨床总体设计与布局 (7)2.1 轴承内圆的磨削原理与特点 (7)2.2 轴承内圆磨床的加工对象,范围及要求 (8)2.3 机床的主要运动参数分析 (9)2.4 影响机床加工精度和效率的工艺因素 (10)2.5 机床主要部件结构方案评价 (11)2.6 机床的工作循环过程 (12)2.7 机床的造型设计 (13)2.8 机床的总体布局 (15)3 轴承内圆磨床自动上下料系统设计 (16)3.1 上下料方案设计 (16)3.2 上料机构“双料”故障的成因和预防 (17)3.3 输料槽的设计 (23)3.4 气缸的选择 (23)设计总结 (27)致谢 (29)参考文献 (30)1 轴承内圆磨床自动上下料系统概述1.1 课题的来源与意义1.1.1 课题的来源现今轴承生产中,套圈磨削工艺及专用磨床不能满足高精度,高效率的要求,与国外相比存在着一定的差距。

工艺设备的落后是国产轴承精度低,性能差,成本高以及在国际市场上竞争力低的主要原因。

在所有轴承加工设备中,内表面磨床的水平具有表征意义。

这主要是磨削孔径限制了砂轮尺寸及相应的系统结构和几何参数,从根本上限制了工艺系统的的刚性。

内圆磨削速度要从砂轮主轴的转速的提高寻找出路,相应的就带来了高速主轴轴承的制造,应用装配技术和高速下的振动及动平衡一系列要求。

轴承套圈内径公差严格,在大批量与高效率的生产条件下,难以用定程控制尺寸,必须配用各式主动测量系统,从而增加了内圈磨床结构及尺寸的复杂性。

该课题来源于生产实践。

在深沟球轴承内圈的加工中,内圆磨削是一道关键工序。

其原因是:受孔径限制,砂轮尺寸小,砂轮消耗快,影响磨削效率和质量。

现代磨削技术在不断的发展和提高,对于轴承内圈内圆的磨削,越来越要求磨床具有高精度、高效率和高可靠性,而传统的手动和半自动内圆磨床难以满足使用要求,因此设计开发全自动内圆磨床则显得尤为重要。

用动静压轴承内圆磨具精化改造M2120磨床

用动静压轴承内圆磨具精化改造M2120磨床

韩磊

【期刊名称】《设备管理与维修》

【年(卷),期】1991(000)005

【摘要】我厂的M2120型内圆磨床主要用于磨削标准级φ50~200圆锥滚子轴承外圈滚道,其砂轮直径φ15,具有12100~4100r min 5种转速。

轴承滚道的表面质量对轴承的振动、噪声影响很大。

原机床砂轮主轴支承采用36208滚动轴承,被磨零件表面质量很难达到要求,而且主轴寿命低,一般使用3~5个月,差的只能使用1~2个月。

为了提高产品的表面质量、在M2120磨床上磨削出D级轴承外圈,我们在精化机床的同时,应用北京中航设备改造研制厂生产的YNM5型动静压轴承内圆磨具代替了原机床的滚动轴承磨具。

【总页数】2页(P12-13)

【作者】韩磊

【作者单位】无

【正文语种】中文

【中图分类】TG581.2

【相关文献】

1.M2120内圆磨床的改进

2.M2120内圆磨床的改造

3.动静压技术在磨床内圆磨具精化中的应用

4.M2120内圆磨床改制外沟范成磨床

5.M2110系列磨床磨头的精化改造——两种动静压混合轴承高速内圆磨头

因版权原因,仅展示原文概要,查看原文内容请购买。

内外圆磨床安全风险评估报告

内外圆磨床安全风险评估报告

一、设备概述

1.设备简介:内外圆磨床包括内圆磨床类、外圆磨床类、万能外圆磨床类等等。

适用于各类产品的内孔、外圆、端面的磨削加工工艺,在工模制造厂主要用于模具和异型产品的加工。

主要由头架、砂轮架、床身、工作台、尾架等组合而成。

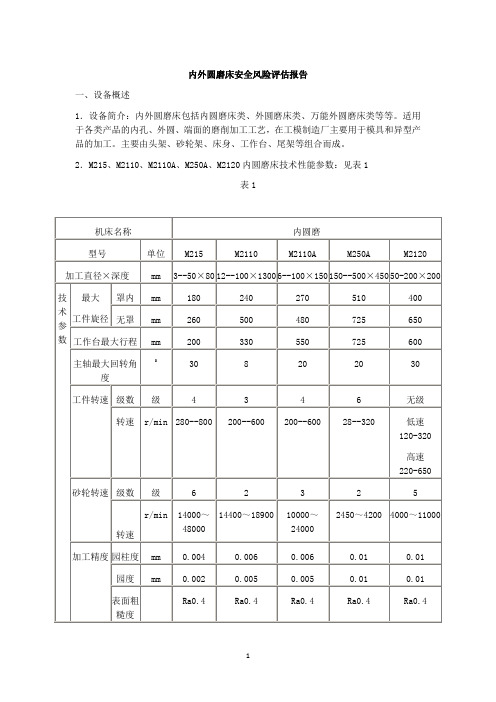

2.M215、M2110、M2110A、M250A、M2120内圆磨床技术性能参数:见表1

表1

3.M131、M1450A、MMB1420、MG1420C、M1432外圆磨技术性能参数:见表2

表2

4、作业运行简介

内外圆磨床的磨削是选择合适的砂轮对产品的内、外圆、端面进行磨削加工,产品采用各种夹具安装在工作台上(卡盘、夹具、顶尖),校正好后调整工作台行程,利用液压系统实现工作台的自动往复运动(关闭自动旋钮,可实现手动进给),启动砂轮,顺时针旋转进刀机构实现磨削加工,将工件加工到图纸要求精度,完成一次磨削加工任务。

二、风险及其现有控制措施评估

三、改进措施

a.使用夹具代替手工送模避免操作人员肢体进入压机冲头及横梁运行区域内。

b.在压机冲头及横梁运行区域内,安装安全光栅,操作人员肢体或任何活动物件进入,压机即可接到指令而停机,避免意外伤害的发生。

c.修改《岗位作业指导书》,增加规定:操作人员肢体不得进入滑块行程空间,如需进入滑块行程空间内检修或调整摸具,必须先停机并在活动横梁下加安全支撑。

d.修改《设备维护保养规程》,增加规定:定期对设备结构进行检查,并制定设备报废标准,避免设备因疲劳或老化而失效。

四、评估结论

经评估,在完全执行现有的安全控制措施及重新所采取的安全措施下,安全风险可控。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

M2110A型内圆磨床设计摘要磨床是应用于零件精加工,尤其是淬硬钢件和高硬度特殊材料精加工的一种机床。

近年来由于科学技术的发展,现代机械零件的精度和表面粗糙度要求越来越高,各种硬度材料日益增多,所以磨床的应用越来越广泛。

基于市场对内圆磨床的变速要求高,磨削内圆直径大的要求,经过重新布局和对主轴箱的设计后,M2110A 型内圆磨床的加工性能得到了很大的提高,外形更加美观,结构更紧凑,操纵也更方便,更省力。

设计的该型磨床主要用于磨削精密圆柱孔和圆锥孔,适用于单件小批量生产。

同时该磨床工作台由液压无级传动,工作台的工作进给、快速进给及退回、修整砂轮时的进给等均能自动变换。

砂轮微量横进给可以手动或液动,液动进给即工作台每一个往复行程,砂轮作一次自动进给。

修整砂轮用液压手柄操纵。

关键词:内圆磨床进给机构砂轮修整器ABSTRACTGrinding machine is used in parts finishing,in particular hardened steel and special materials of high hardness of a machine tool for finishing.In recent years,due to the development of science and technology, modern machinery parts of the surface roughness and precision demand is higher and higher, the hardness of material is increasing,so the Grinding machine is more and more widely applied.Based on high speed requirements of market for internal grinder and grinding inside diameter big request,after a new layout and design of spindle box,type M2110A internal grinder in the processing performance has been greatly improved, the appearance is more beautiful, more compact in structure,operation more convenient, also is more efficient.Design of this type of grinding machine is mainly used for grinding precision cylindrical bore and conical bore, suitable for single piece and small batch production.Meanwhile, the grinding table by the hydraulic stepless transmission,bench work feeding, rapid feed and return,dressing grinding wheel feed, etc all can automatically transform.. Trace wheel infeed can be manual or hydraulic,hydraulic table feed that each reciprocating stroke,wheel as an automatic feed.Dressing grinding wheel with a hydraulic lever to manipulate.Key word: internal grinder feed mechanism grinding wheel grinding wheel dresser第一章绪论1.1磨床的类型与用途机械制造业的生产能力和制造水平,主要取决于机械制造装备的先进程度。

机械制造装备的核心是金属切削机床,精密零件的加工,主要依赖切削加工来达到所需要的精度。

金属切削机床所担负的工作量约占机器制造总工作量的40%~60%,金属切削机床的技术水平直接影响到机械制造业的产品质量和劳动生产率。

换言之,一个国家的机床工业水平在很大程度上代表着这个国家的工业生产能力和科学技术水平。

显然,金属切削机床在国民经济现代化建设中起着不可替代的作用。

纵观几十年来的历史,机械制造业从早期降低成本的竞争,经过20世纪70年代、80年代发展到20世纪90年代乃至21世纪初的新的产品的竞争。

目前,我国已加入世界贸易组织,经济全球化时代已经到来,我国机械制造业面临严峻的挑战,也面临着新的形势:知识——技术——产品的更新周期越来越短,产品的批量越来越小,产品的性能和质量的要求越来越高,环境保护意识和绿色制造的呼声越来越强,因而以敏捷制造为代表的先进制造技术将是制造业快速响应市场需要、不断推出新产品、赢得竞争、求得生存和发展的主要手段。

1.1.1磨床的类型及其特点磨床种类很多,主要有:外圆磨床、内圆磨床、平面磨床、工具磨床和用来磨削特定表面和工件的专门化磨床,如花键轴磨床、凸轮轴磨床、曲轴磨床等。

磨床与其他机床相比,具有以下几个特点:1、磨床的磨具(砂轮)相对于工件做高速旋转运动(一般砂轮圆周线速度在35米 /秒左右,目前已向200米/秒以上发展);2、它能加工表面硬度很高的金属和非金属材料的工件;3、它能使工件表面获得很高的精度和光洁度;4、易于实现自动化和自动线,进行高效率生产;5、磨床通常是电动机、油泵(发动部件),通过机械,电气,液压传动(传动部件)带动工件和砂轮相对运动。

1.1.2磨床的用途随着科学技术的发展,对机械零件的精度和表面质量要求越来越高,各种高硬度材料的应用日益增多。

精密铸造和精密锻造工艺的发展,使得有可能将毛坯直接磨成成品。

高速磨削和强力磨削,进一步提高了磨削效率。

因此,磨床的使用范围日益扩大。

它在金属切削机床所占的比重不断上升。

目前在工业发达的国家中,磨床在机床总数中的比例已达30%—40%。

据1997年欧洲机床展览会(EMO)的调查数据表明,25%的企业认为磨削是他们应用的最主要的加工技术,车削只占23%,钻削占22%,其它占8%;而磨床在企业中占机床的比例高达42%,车床占23%,铣床占22%,钻床占14%。

由此可见,在精密加工当中,有许多零部件是通过精密磨削来达到其要求的,而精密磨削加工会要在相应的精密磨床上进行,因此精密磨床在精密加工中占有举足轻重的作用。

但是要实现精密磨削加工,则所用的磨床就应该满足以下几个基本要求:1.高几何精度。

精密磨床应有高的几何精度,主要有砂轮主轴的回转精度和导轨的直线度以保证工件的几何形状精度。

主轴轴承可采用液体静压轴承、短三块瓦或长三块瓦油膜轴承,整体度油楔式动压轴承及动静压组合轴承等。

当前采用动压轴承和动静压轴承较多。

主轴的径向圆跳动一般应小于1um,轴向圆跳动应限制在2—3um以内。

2.低速进给运动的稳定性。

由于砂轮的修整导程要求10—15mm/min,因此工作台必须低速进给运动,要求无爬行和无冲击现象并能平稳工作。

3.减少振动。

精密磨削时如果产生振动,会对加工质量产生严重不良影响。

故对于精密磨床,在结构上应考虑减少振动。

4.减少热变形。

精密磨削中热变形引起的加工误差会达到总误差的50%,故机床和工艺系统的热变形已经成为实现精密磨削的主要障碍。

1.2内圆磨床用砂轮磨削工件内孔的磨床。

它具有磨床的一般特征,它的磨削分为普通内圆磨削、无心内圆磨削和砂轮作行星运动的磨削方式式。

加工工件的圆柱形、圆锥形或其他形状素线展成的内孔表面及其端面的磨床。

内圆磨床分为普通内圆磨床、行星内圆磨床、无心内圆磨床、坐标磨床和专门用途的内圆磨床等。

按砂轮轴配置方式,内圆磨床又有卧式和立式之分。

1.普通内圆磨床。

由装在头架主轴上的卡盘夹持工件作圆周进给运动,工作台带动砂轮架沿床身导轨作纵向往复运动,头架沿滑鞍作横向进给运动,头架还可绕竖直轴转至一定角度以磨削锥孔。

2.行星内圆磨床。

工作时工件固定不动,砂轮除绕本身轴线高速旋转外还绕被加工孔的轴线回转,以实现圆周进给。

它适于磨削大型工件或不宜旋转的工件如内燃机气缸体等。

3.无心内圆磨床。

工作时工件外圆支承在滚轮或支承块上,工件端面由磁力卡盘吸住并带动旋转,但略可浮动,以保证内外圆的同心度。

小规格内圆磨床的砂轮转速最高可达十几万转每分。

在大批量生产中使用的内圆磨床,自动化程度要求较高,在磨削过程中,可用塞规或测微仪自动控制尺寸。

特点:1.机床的进给及补偿,由二个互不干涉的传动机构执行。

进给系统具有定程磨削功能,采用手动或液动二种进给方式。

2.机床设有快跳机构,因此退出砂轮进行测量或修整后不必重新手动对刀。

3.工作台快退设有中停装置,快退距离可按需要调整,以减少辅助时间。

4.工作台起动手把设有安全联锁装置,确保装卸和测量工作时的安全性。

5.机床砂轮轴最高转速为24000转/分,以提高磨削小孔。

6.用户特殊订货。

可改装电主轴变频调速以磨削小直径内孔。

7.机床设有端面磨削装置,能保证工件内孔与端面的垂直度。

1.3M2110A型磨床的设计任务要求1.3.1设计基本参数磨孔直径: 6~100毫米磨孔最大深度: 150毫米工件最大长度: 200毫米工作台最大行程: 550毫米床头箱轴线最大回转角度:20°工件转速(4级): 200、300、400、600转/分砂轮转速(3级): 10000、18000、24000转/分工件电机:功率 0.45/0.75千瓦转速 700/1400转/分砂轮电机:功率 3千瓦转速 2860转/分机床外形尺寸(长×宽×高):1850×1130×1290毫米1.3.2任务及要求1.合理设计机床砂轮轴,工作台进给机构和砂轮修整机构2.用CAD做出零号图纸3.轴承种类与形式、选用、特点及计算4.受力分析、计算和校核。

5.说明书6.外文翻译第二章 M2110A 型磨床机械传动系统本机床的传动有两种形式:一种是液压传动,如工作台纵向往复移动、砂轮架快速进退、砂轮架周期径向自动切入等;另一种就是机械传动。

其传动系统如图所示。

图2-1 M2110A 机械传动图2.1头架的传动此传动链实现工件的圆周进给运动。

其传动路线的表达式为 194102φφ 工件电机— —拨盘或卡盘102194φφ 由于电机为双速电机,故可以使得工件获得4种转速。