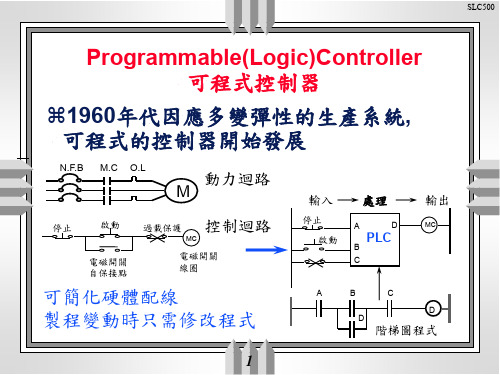

The programmable Logic Controller可编程序控制器英文文献

可编程逻辑控制器(Programmable Logic Controller)

The design of the liquid mixture in three control as an example Abstractthe request is to a certain proportion by the three liquid mixture, stirring after the motor to reach a certain temperature can be mixed containers of liquids output. And form a cycle. Liquid hybrid systems of control designed taking into account the continuity of its action and charged with various equipment moves between the interrelated, and for different working conditions, and make the appropriate motor control output, thus realizing the liquid hybrid systems from the first liquid Added to the mixture to complete the output of such a cycle control of the program. Designed to liquid mixed as the central control system, control system from the hardware components, software system to choose the design process (including design, design process, design requirements, the ladder design, external communications link, etc.), which seeks to The design and production process of doing brief introduction and description. Designed with the AFP2417 Corporation PLC to achieve the design requirements.Keywords :Variety of liquid; Mixed devices; Automatic control1绪论为了提高产品质量,缩短生产周期,适应产品迅速更新换代的要求,产品生产正在向缩短生产周期、降低成本、提高生产质量等方向发展。

PLC组成及工作原理

PLC组成及工作原理一、PLC的组成PLC(Programmable Logic Controller,可编程逻辑控制器)是一种专门用于工业自动化控制的电子设备。

它由以下几个主要部份组成:1. 中央处理器(CPU):负责处理输入信号、执行用户程序以及控制输出信号。

CPU是PLC的核心部件,类似于计算机的大脑。

2. 输入模块:用于接收来自外部设备(如传感器、按钮等)的信号,并将其转换为数字信号,以供CPU处理。

3. 输出模块:用于将CPU处理后的信号转换为可控制外部设备(如机电、阀门等)的信号。

4. 电源模块:为PLC提供所需的电源电压。

5. 通信模块:用于与其他设备进行通信,如人机界面(HMI)、上位机等。

6. 存储器:用于存储用户编写的程序、数据以及系统参数。

二、PLC的工作原理PLC的工作原理可以分为以下几个步骤:1. 输入信号采集:输入模块接收来自外部设备的信号,如按钮的开关信号、传感器的测量信号等。

2. 信号处理:输入模块将采集到的摹拟信号转换为数字信号,并将其发送给CPU进行处理。

3. 用户程序执行:CPU根据用户事先编写的程序进行逻辑运算和控制计算,包括判断条件、执行操作等。

4. 输出信号控制:CPU根据程序的执行结果,将控制信号发送给输出模块。

5. 输出设备控制:输出模块接收到CPU发送的控制信号后,将其转换为适合外部设备工作的信号,如机电的启停信号、阀门的开关信号等。

6. 反馈信号采集:输出模块还能采集到外部设备的反馈信号,如机电的运行状态、阀门的开闭状态等。

7. 通信与监控:PLC可以通过通信模块与其他设备进行数据交换,如与人机界面进行交互、与上位机进行数据传输等,以实现对整个系统的监控和控制。

三、案例分析以一个简单的水箱控制系统为例,来说明PLC的工作原理。

1. 输入信号采集:水位传感器将水箱内的水位信号转换为数字信号,并发送给PLC的输入模块。

2. 信号处理:输入模块将水位信号转换为PLC可处理的数字信号,并将其发送给CPU。

可编程序逻辑控制器PLCProgrammableLogicController

2.1.2 PLC的产生与发展趋势

80 年代中期: CPU 开始采用 8 位 /16 位微处理器,数据处 理能力和速度大大提高 , PLC 开始具备一定的通信能 力,为 PLC 的分散控制、集中管理奠定了重要基础;软 件开发出了面向对象的梯形图语言和逻辑助记符语言, 为PLC的普及使用提供了必要条件。 80 年代中期至 90 年代中期:超大规模集成电路促使 PLC 完全计算机化, CPU 开始使用 32 位机;数学运算、数据 处理能力大大提高,增加了运动控制、模拟量 PID 控制 网络通信功能,体积进一步减小,可靠性进一步加强。 20世纪90年代中期至今:CPU使用16位/32位ห้องสมุดไป่ตู้处理器, 运算速度更快、功能更强能使用多种编程语言。

2.1.2 PLC的产生与发展趋势

1. PLC的产生与发展 1969 年美国研制出世界上第一台 PLC 以后,日本、德 国、法国等国相继研制了各自的 PLC 。此阶段产品的主 要特点是 CPU 由中小规模的数字集成电路构成,存储器 为磁芯存储器;控制功能简单,只能完成定时、计数及 逻辑功能。为继电-接触器的替代品。 70 年代中期, PLC 进入了实用化阶段。 70 年代末和 80 年 代初,PLC进入了成熟阶段。主要特点:采用 CPU微处理 器,存储器变为半导体存储器,具有数据处理能力,能 实现对模拟量的控制,软件上开发出了自诊断功能,可 靠性进一步提高。

第二章 PLC软、硬件组成及工作原理

2.1 PLC概述

2.1.1 PLC的定义 2.1.2 发展趋势 2.1.3 PLC与其他工业系统的比较 2.1.4 PLC的特点及应用领域

2.1.1 PLC的定义

在PLC的发展历程中,有过几个不同的名称: 可 编 程 序 矩 阵 控 制 器 PMC ( Programmable Matrix Controller) 可 编 程 序 顺 序 控 制 器 PSC ( Programmable Sequence Controller) 可编程序逻辑控制器PLC(Programmable Logic Controller) 可编程序控制器PC(Programmable Controller) 1969年美国数字设备公司(DEC)根据招标的要求,研制出 世界上第一台可编程序控制器,并在GM公司汽车生产线上 首次应用成功。 1980年美国电气制造商协会(NEMA)正式将其命名为编程 序控制器(Programmable Controller),简称 PC。

国开《机电控制与可编程序控制器技术》形考任务答案 (2)

国开《机电控制与可编程序控制器技术》形考任务答案一、简答题1.请简述PLC的作用及其特点。

PLC(Programmable Logic Controller,可编程逻辑控制器)是一种用于工业自动化控制的电器设备。

它的作用是接收输入信号,经过逻辑运算和处理后,通过输出信号控制机电设备的运行状态。

PLC的特点包括:•可编程性:PLC通过编写程序,可以实现多种控制策略,适应不同的工业应用需求。

•可靠性:PLC具有较高的工作可靠性,能够长时间运行并保持稳定的控制性能。

•易于扩展:PLC系统可以根据需要进行扩展,可以添加各种输入输出模块,实现与更多的设备进行通信和控制。

•操作简便:PLC的编程语言通常使用类似于流程图的图形化语言,使得编程操作相对简单易懂。

•灵活性:PLC可以灵活应对不同的工作场景和需求变化,可以随时修改程序,实现不同的控制功能。

2.请简述闭环控制与开环控制的区别。

闭环控制和开环控制是两种常见的控制方式,其区别如下:•开环控制:开环控制是指控制对象的输出信号不会对控制器的输入信号产生直接影响。

在开环控制中,控制器只根据预设的输入信号对控制对象进行控制,无法根据输出信号实时调整控制手段。

开环控制常用于对控制对象的性能要求不高,控制环境相对稳定的场景。

例如,定时炉温控制系统。

•闭环控制:闭环控制是指控制器能够根据实时的输出信号对控制对象的输入信号进行调整,以实现期望的控制效果。

在闭环控制中,控制器会持续检测对象的输出信号,并与预设的期望值进行比较,然后根据比较结果对输入信号进行调整。

闭环控制常用于对控制对象的性能要求较高,控制环境相对变化的场景。

例如,自动调温恒湿系统。

闭环控制相比开环控制具有更好的稳定性和鲁棒性,但也更复杂、成本较高。

二、论述题1. 请论述PLC在工业控制系统中的应用。

PLC在工业控制系统中有广泛的应用,具体应用领域包括但不限于以下几个方面:1.自动化生产线控制:PLC可以对自动化生产线进行控制,实现对不同设备的协调动作。

PLC简介

绪论1.PLC的简介可编程序控制器,英文称Programmable Logic Controller,简称PLC。

但由于PC容易和个人计算机(Personal Computer)混淆,故人们仍习惯地用PLC 作为可编程序控制器的缩写。

它是一个以微处理器为核心的数字运算操作的电子系统装置,专为在工业现场应用而设计,它采用可编程序的存储器,用以在其内部存储执行逻辑运算、顺序控制、定时/计数和算术运算等操作指令,并通过数字式或模拟式的输入、输出接口,控制各种类型的机械或生产过程。

传统的继电器控制系统主要存在以下两个缺点,一是可靠性差,排除故障困难,因为它是接触控制,所以当触点发生磨损和断裂等损坏情况时很难做出相应处理;二是灵活性差,总体成本较高。

继电器本身并不贵,但是控制柜内部的安装,接线工作量极大,工艺发生变化时相应的改动更是复杂。

因此当市场需要适应新的变化时,PLC就应运而生了。

PLC是微机技术与传统的继电接触控制技术相结合的产物,它克服了继电接触控制系统中的机械触点的接线复杂、可靠性低、功耗高、通用性和灵活性差的缺点,充分利用了微处理器的优点,又照顾到现场电气操作维修人员的技能与习惯,特别是PLC的程序编制,不需要专门的计算机编程语言知识,而是采用了一套以继电器梯形图为基础的简单指令形式,使用户程序编制形象、直观、方便易学;调试与查错也都很方便。

用户在购到所需的PLC后,只需按说明书的提示,做少量的接线和简易的用户程序编制工作,就可灵活方便地将PLC 应用于生产实践。

可编程序控制器一直在发展中,所以至今尚未对其下最后的定义。

国际电工学会(IEC)曾先后于1982年、1985年和1987年发布了可编程序控制器标准草案的第一,二,三稿,并在1987年2月对PLC作了如下定义:可编程序控制器是一种数字运算操作电子系统,专为在工业环境下应用而设计。

它采用了可编程序的存储器,用来在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字的,模拟的输入和输出,控制各种类型的机械或生产过程。

模块可编程序控制器的结构和工作原理

模块可编程序控制器的结构和工作原理一、模块可编程序控制器的结构模块可编程序控制器(Programmable Logic Controller, PLC)是一种专用于工业自动化控制的数字计算机。

其主要功能是根据预设的程序和输入信号,通过处理逻辑运算,控制输出电路的开关状态,实现产线自动化、生产过程控制等功能。

PLC的结构主要分为五个部分:1.中央处理器(CPU):PLC的核心部分,负责处理输入信号、执行用户程序、控制输出信号的运算和逻辑操作。

根据所需的计算能力,CPU 的功能和性能会有所不同。

2.输入模块:负责将外部信号(如开关、传感器等)转化成与CPU相互兼容的数字信号,以供CPU进行处理。

3.输出模块:负责将CPU处理后的控制信号转化成与外部设备(如电磁阀、电动机等)相兼容的信号,并向外部设备发送信号。

5.存储器和接口:PLC内部包括多种类型的存储器,用于存储用户程序、数据表、系统设置等信息。

同时,PLC还提供各种接口(如以太网、串口等),以便与上位机、外部设备进行通信。

二、模块可编程序控制器的工作原理PLC的工作原理主要分为四个步骤:输入采集、程序执行、逻辑控制和输出动作。

1.输入采集:输入模块根据接收到的外部信号,将其转化成与CPU内部逻辑电平相适应的数字信号。

这些信号可以是开关、传感器、计数器等感知到的工艺参数。

输入信号通过输入模块传送给CPU,供程序分析和控制。

3.逻辑控制:CPU根据程序中的逻辑运算,对输入信号进行比较、判断和计算,从而决定输出信号的状态。

这些逻辑操作可以是简单的布尔运算,也可以是复杂的算术运算,以实现更精确的控制。

4.输出动作:根据CPU的控制,输出模块将相应的输出信号转化成与外部设备相兼容的信号,并通过输出接口发送给外部设备,控制其开关状态和运动。

总体来说,PLC通过输入采集、程序执行、逻辑控制和输出动作四个步骤,实现对工业过程的自动化控制。

其工作原理是通过处理输入信号和执行预设的控制程序,实现输入与输出之间的逻辑映射,从而控制外部设备的开关状态和运动。

11可编程序控制器PLC原理及应用第一二章

2、丰富的I/O接口模块 PLC针对不同的工业现场信号,如:交流或直流;开关量或模 拟量;电压或电流;脉冲或电位; 强电或弱电等。有相应的 I/O模块与工业现场的器件或设备,如:按钮;行程开关;接 近开关;传感器及变送器;电磁线圈;控制阀等直接连接。 另外为了提高操作性能,它还有多种人-机对话的接口模块; 为了组成工业局部网络,它还有多种通讯联网的接口模块,等 等。 3、采用模块化结构 为了适应各种工业控制需要,除了单元式的小型PLC以外,绝 大多数PLC均采用模块化结构。PLC的各个部件,包括CPU,电 源,I/O等均采用模块化设计,由机架及电缆将各模块连接起 来,系统的规模和功能可根据用户的需要自行组合。

5、超大型 PLC (1/3)

1) 可达到8192个及以上 I/O 点数; 2) 16位处理器或32位处理器或多处理器; 3) 存储容量达 64 KB,可扩展至 1000 KB; 4) 数字量 I/O 接口; 5) 本地和远地 I/O 接口; 6) 主控继电器(MCR)指令; 7) 定时器、计数器和移位寄存器(TCS); 8) CRT编程器编程; 9) 继电器置换和模拟控制;。 10)编程语言有梯形图或布尔语言; 11)磁鼓定时器或顺序发生器;

“可编程控制器是一种数字运算操作的电子系统,专为在工业 环境应用而设计的。它采用了可编程序的存储器,用于其内部 存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作 等面向用户的指令,并通过数字或模拟式的输入/输出,控制 各种类型的机械或生产过程。可编程控制器及其有关外部设备, 都按易于与工业控制系统联成一个整体,易于扩充其功能的原 则设计。”

4、编程简单易学 PLC的编程大多采用类似于继电器控制线路的梯形图形式,对 使用者来说,不需要具备计算机的专门知识,因此很容易被一 般工程技术人员所理解和掌握。

可编程序控制器应用技术实训报告

可编程序控制器应用技术实训报告可编程序控制器(Programmable Logic Controller,PLC)是一种用于工业自动化控制领域的数字计算机。

它可以接收来自传感器的输入信号,经过逻辑运算、数据处理和输出控制,实现对机器整体运行状态的监控和控制。

本实训报告将介绍PLC应用技术,并结合实训内容进行详细说明。

一、实训背景本次实训的目的是通过PLC来控制一个简单的装配线。

在装配线上,有两个运输带、一个输送机械手和一个装配机械手。

运输带1上有元件A和元件B,运输带2上有元件C和元件D。

输送机械手用于将元件A和元件B从运输带1上取下,放到装配机械手的工作平台上。

装配机械手用于将元件A和元件B组装,并将组装好的产品放到运输带2上。

整个过程需要在PLC的控制下进行。

二、实训内容1.熟悉PLC控制系统首先,我们了解了PLC控制系统的基本组成和工作原理。

PLC控制系统由输入模块、输出模块、CPU和内存组成。

输入模块用于接收传感器的信号,输出模块用于控制执行器的动作,CPU负责对输入信号进行逻辑运算和数据处理,内存用于存储程序和数据。

2.编写PLC程序然后,我们学习了如何使用PLC软件编写控制程序。

在编写程序之前,我们需要了解装配线上各个元件的工作状态和运动方向。

根据这些信息,我们可以设计出一套合理的控制策略。

编写PLC程序的过程包括定义输入输出变量、编写逻辑和控制算法、进行调试和优化。

3.PLC的安装和调试接下来,我们学习了PLC的安装和调试方法。

在安装过程中,我们需要将输入输出模块与PLC主机进行连接,并设置好连接方式和地址。

在调试过程中,我们需要对程序进行逐步调试,确保各个输入输出变量和控制逻辑的正确性。

4.PLC控制演示最后,我们进行了PLC控制演示。

通过输入不同的信号,我们可以观察到输送机械手和装配机械手的动作。

通过调整控制参数,我们可以实现对整个装配线的控制和调节。

在实训过程中,我们发现了一些问题,并进行了相应的修改和优化。

plc名词解释

plc名词解释PLC是可编程逻辑控制器(Programmable Logic Controller)的缩写,是一种专用的数字计算机,用于控制工业过程中的机器和设备。

PLC的设计目的是为了方便可靠地自动控制各种制造工艺,如生产线、输送系统、机器人、自动化生产设备等。

1. 可编程:PLC可以通过编程自动进行各种操作和决策。

它使用特定的编程语言,如Ladder Diagram(梯形图)、Function Block Diagram(功能块图)或Structured Text(结构化文本)等,用户可根据需要编写相应的代码来实现控制功能。

2. 逻辑:PLC根据预设的逻辑规则进行工作。

逻辑规则是编程人员根据工艺过程的需求制定的,并通过编程的方式输入到PLC中。

PLC按照这些规则进行计算和判断,然后执行相应的控制操作。

3. 控制器:PLC是一种控制器,用于监控和控制工业过程。

它可以读取传感器的数据,通过输出信号控制执行器和驱动器,以实现对工艺过程的精确控制。

4. 输入/输出:PLC具有输入/输出(I/O)接口,用于接收传感器的输入数据和发送输出信号给执行器。

输入接口可以接收各种信号,如开关信号、传感器信号、模拟信号等。

输出接口可以发出电信号控制电机、阀门、灯光等。

5. 可靠性:PLC具有较高的可靠性和稳定性,能够长时间稳定运行。

它使用可靠的硬件组件,并且具备故障自检和自修复功能。

此外,PLC还具备备份电源和存储器,以确保在断电或其他故障情况下数据的安全性和恢复能力。

6. 程序:PLC的程序通常由多个程序组成,每个程序都包含了一系列操作指令,用于实现不同的功能。

程序可以包括逻辑判断、数学运算、定时器、计数器等功能指令,以及与外部设备的通信指令。

7. 网络通信:现代的PLC通常支持网络通信协议,可以通过网络与其他设备进行连接和通信。

这样可以实现远程监控和远程控制,提高监控和控制的灵活性和效率。

总之,PLC是一种用于工业控制的专用计算机,可以按照预设的逻辑规则来自动控制各种机器和设备。

可编程序控制器的名词解释

可编程序控制器的名词解释可编程序控制器(Programmable Logic Controller,PLC)是一种主要用于工业自动化领域的可编程逻辑控制器。

它被广泛应用于自动化控制系统中,用于控制各种工业设备和生产线的运行。

可编程序控制器的基本组成包括输入输出模块、中央处理器、程序存储器和通信模块等。

输入输出模块用于接收和发送各种信号,如传感器信号和执行器信号。

中央处理器是PLC的核心部件,负责执行用户编写的程序。

程序存储器存储用户编写的程序代码。

通信模块用于与其他设备进行数据交换和通信。

通过编写程序代码,用户可以实现对PLC的灵活控制。

PLC通过扫描循环的方式执行程序,不断地读取输入信号的状态并根据程序逻辑进行相应的操作,最终控制输出信号的状态,实现对被控对象的控制。

用户可以通过编程语言(如Ladder Diagram、Structured Text等)来编写程序,实现不同的控制功能。

PLC作为一种工控设备,具有多个优点。

首先,PLC具有良好的可靠性和稳定性,适应各种恶劣的工业环境。

其次,PLC具有良好的可扩展性,可以随着系统需求的变化进行灵活扩展和改造。

此外,PLC还具有高度灵活的可编程性,用户可以根据具体的应用需求来编写程序,实现各种复杂的控制算法和逻辑。

可编程序控制器的应用范围非常广泛。

例如,在制造业领域,PLC被广泛应用于生产线的自动控制、机器人控制、产品检测等方面。

在能源领域,PLC用于电力系统的监测和控制,实现对电力设备的安全运行。

在交通运输领域,PLC用于交通信号控制、电梯控制等方面。

总之,PLC在工业自动化领域扮演着重要的角色,提高了生产效率和产品质量。

然而,可编程序控制器也存在一些挑战和问题。

首先,PLC的编程相对复杂,需要一定的技术和经验。

其次,由于PLC是一种实时控制设备,对系统的响应时间要求较高,因此需要进行合理的程序设计和调优。

此外,PLC的通信和网络安全也是需要重视的问题,防止被黑客攻击和破坏。

台达全系列PLC说明书及应用手册[6]

![台达全系列PLC说明书及应用手册[6]](https://img.taocdn.com/s3/m/050c5ad1541810a6f524ccbff121dd36a32dc46c.png)

台达全系列PLC说明书及应用手册一、前言PLC(Programmable LogicController,可编程逻辑控制器)是一种专门为工业控制而设计的数字计算机,具有可编程、可扩展、可靠性高、抗干扰能力强等特点。

P LC可以根据用户的不同需求,通过编写不同的程序,来控制各种工业设备的运行。

台达电子是一家专业从事工业自动化产品和解决方案的公司,其P LC产品涵盖了从低端到高端的各个层次,合用于各种规模和领域的工业控制应用。

台达PLC产品包括:DVP系列:是台达最早推出的PLC系列,具有成本效益高、功能齐全、兼容性好等优点,主要分为DVP-ES、DVP-EX、DVP-EH、DVP-SA、DVP-SX、DVP-SV等型号。

AH系列:是台达针对高端市场开辟的PLC系列,具有高速运算、大容量存储、丰富的通讯接口和扩展模块等特点,主要分为AH10、AH20、AH30、AH40等型号。

AS系列:是台达针对中端市场开辟的PLC系列,具有高性价比、多功能、易于使用等特点,主要分为AS300、AS200等型号。

TP系列:是台达针对特殊应用开辟的PLC系列,具有专用指令和功能块、高效率指令执行、密码保护功能等特点,主要分为TP04P、TP04 G等型号。

二、基本原理2.1 PLC的工作原理输入:PLC通过输入接口模块(如X接点)接收来自外部设备(如传感器)的信号,并将其转换为适合PLC处理的数字信号。

存储:PLC将输入信号存储在内部存储器(如M继电器)中,并根据程序指令对其进行逻辑运算和数据处理。

输出:PLC将运算和处理后的结果输出到输出接口模块(如Y接点),并通过其驱动外部设备(如执行器)进行相应的动作。

循环:PLC按照一定的扫描周期重复上述步骤,实现对外部设备的持续控制。

2.2 PLC的组成结构CPU(Central ProcessingUnit,中央处理单元):是PLC的核心部份,负责执行用户编写的程序,并控制输入输出模块和扩展模块之间的数据交换。

台达plc的原理与应用

台达PLC的原理与应用1. 什么是台达PLC台达PLC(Programmable Logic Controller,可编程逻辑控制器)是一种常用于工业自动化控制系统的电子设备,广泛应用于各类生产线、工程设备以及机械控制系统中。

其功能主要是根据预先编写好的程序来实现对生产过程的自动控制和监控。

2. 台达PLC的工作原理台达PLC的工作原理可以简单概括为以下几个步骤:•输入信号采集:PLC通过各类传感器、接触器等设备,对外部的输入信号进行采集,例如检测开关状态、测量温度、监测压力等。

•数据处理:采集到的输入信号会经过PLC内部的数字电路进行逻辑运算和算术运算,以及各种数据处理操作,例如计数、计时、加减乘除等。

•运行程序:PLC通过编写好的程序来实现对生产线或设备的控制。

这些程序一般使用类似于Ladder Diagram(梯形图)的编程语言来描述,其逻辑类似于传统电气控制线路图。

•输出控制:根据程序的逻辑判断和运算结果,PLC将指令转换成相应的输出信号,通过继电器、驱动器等装置,控制各类执行器设备的状态,如控制电机启停、开关阀门等。

•监控反馈:PLC不仅可以控制输出设备,还可以将反馈信号发送到监视器、计算机等设备上,实时监控生产过程,并根据需要进行报警、记录、统计等操作。

3. 台达PLC的应用领域台达PLC在工业自动化控制系统中的应用非常广泛,以下列举了一些常见的应用领域:•生产线控制:台达PLC可以对各类生产线进行自动控制和监控,例如流水线生产、装配线控制等。

通过PLC的程序编写和逻辑判断,实现对生产过程中的各个环节进行精确控制。

•机械设备控制:许多机械设备需要对运行过程进行自动控制,例如机床、印刷设备、包装机等。

台达PLC可以根据设定的程序和逻辑,实现对机械设备的自动化操作和控制。

•制造过程控制:在制造过程中,控制温度、压力、流量等参数非常重要。

台达PLC可以通过传感器采集到的数据,实现对制造过程的精确控制和调节,提高生产效率和产品质量。

第二章 Programmable Logic Controller概述

博学 求是 明德

模块式

电源模块

底板

CPU模块

Power in a Small Package!!

IO模块

.

博学 求是 明德

PLC的优点

①可靠性高(平均无故障时间3--5万小时) ②编程简单 ③通用性强 ④体积小、结构紧凑、安装、维护方便

.

博学 求是 明德

PLC的缺点

• 主要是PLC的软、硬件体系结构是封闭而不是 开放的:如专用总线、专家通信网络及协议, I/O模板不通用,甚至连机柜、电源模板亦各不 相同。

• 编程语言虽多数是梯形图,但组态、寻址、语 言结构均不一致,因此各公司的 PLC互不兼容。

• SIEMENS等公司已经开发出以个人计算机为 基础,在Windows平台下,结合IEC1131-3 国际标准的新一代开放体系结构的PLC。

.

博学 求是 明德

PLC的应用领域

• PLC在工业自动化中起着举足轻重的作用,在 国内外已广泛应 用于机械、冶金、石油、化 工、轻工、纺织、电力、电子、食品、 交通 等行业。经验表明, 80 %以上的工业控制可 以使用PLC来完成。

.

博学 求是 明德

PLC的分类

(1)按 I/O点数分类 • I/O点数小于 32为微型PLC; • I/O点数在32~128为微小型PLC; • I/O点数在128~256为小型PLC; • I/O点九在256~1024为中型PLC; • I/O点数大于1024为大型PLC; • I/O点数在4000以上为超大型PLC。

.

博学 求是 明德

PLC的定义

1969年美国数字设备公司(DEC)根据招标的 要求,研制出世界上第一台可编程序控制器,并 在GM公司汽车生产线上首次应用成功。

PLC的五大控制功能

PLC的五大控制功能PLC(Programmable Logic Controller)是程序可编程逻辑控制器的缩写,是一种专门用于工业自动化控制的计算机控制系统。

PLC的控制功能是指其能够实现的各种控制操作。

下面将介绍PLC的五大控制功能。

1.逻辑控制功能:PLC的逻辑控制功能是指能够根据预设的逻辑算法和条件来实现对输入、输出信号的逻辑判断和操作。

包括开关量逻辑判断、逻辑关系的运算、逻辑控制的实现等。

通过逻辑控制功能,PLC可以根据输入信号的变化情况来控制输出信号的状态。

例如,当一些输入信号满足特定的条件时,PLC可以发送输出信号来实现启动一些设备,或者改变一些设备的工作状态。

2.运动控制功能:PLC的运动控制功能是指能够实现对各种机械设备的运动控制和位置控制。

通过与伺服系统或步进系统的连接,PLC可以实现机械设备的位置控制、速度控制、加减速控制等。

通过编写相应的运动控制程序,PLC可以根据输入的指令来控制机械设备的运动,从而实现自动化生产线的高效运作。

3.过程控制功能:PLC的过程控制功能是指对工业过程中持续变化的物理量进行监测和控制。

这些物理量可以包括温度、压力、液位、流量等各种工艺参数。

PLC通过连接传感器和执行器来实现对这些物理量的监测和调节。

通过定期的采样和反馈控制,PLC可以使工业过程处于一种稳定的状态,从而实现生产过程的高效、安全和可靠的运行。

4.通信控制功能:PLC的通信控制功能是指能够通过各种通信接口和协议,实现PLC与其他设备、系统之间的数据传输和通信。

通过与计算机、上位机、网络等设备的连接,PLC可以接收和发送各种数据信息,实现对远程设备的监控和控制。

同时,PLC之间也可以通过通信功能进行数据交换和共享,实现协作控制和分布式控制。

5.故障诊断和报警功能:PLC的故障诊断和报警功能是指能够对系统故障进行监测、诊断和报警。

通过连接各种传感器和智能设备,PLC可以实时监测各个设备的工作状态和运行参数。

可编程序控制器应用教程

可编程序控制器应用教程可编程序控制器(Programmable Logic Controller,简称PLC)是一种专门用于工业控制的计算机控制系统,是目前工业自动化中最常用的控制设备之一、PLC通过对输入信号进行分析和处理,再根据预设的程序进行逻辑运算和输出控制信号,实现对工业生产过程的自动控制。

PLC应用广泛,包括机械制造、自动化装配线、化工、电力、钢铁、交通、架子车等各个工业领域。

它可以满足各种复杂的控制需求,实现高效、稳定、可靠的自动化生产。

下面是PLC应用的一些教程和案例:1.安装和接线:首先需要安装PLC设备,按照规定的电气原理对设备进行正确接线。

接线时要注意电源的稳定性和绝缘性,以防止设备受到干扰和损坏。

2. 编程软件:PLC的编程软件有很多种,如Siemens的Step7、Omron的CX-One等。

使用编程软件可以对PLC进行程序的编写和调试。

初学者可以通过学习手册和在线教程来掌握基本的PLC编程思路和语法。

3.输入和输出信号配置:在编程软件中,需要配置PLC的输入和输出信号。

输入信号通常来自传感器、按钮等设备,输出信号则用于驱动执行器、电机等设备。

配置输入和输出信号可以通过拖放的方式或手动输入进行。

4.状态和定时器:PLC的程序中通常会用到状态和定时器。

状态可用于表示其中一种条件是否满足,定时器则用于延时控制。

在编程软件中,可以通过逻辑运算和计时器指令来实现状态和定时器的功能。

5.程序的逻辑和流程:PLC程序通常包含多个逻辑块和流程控制。

在编程软件中,可以通过逻辑运算、循环和跳转指令来实现程序的逻辑和流程控制。

初学者可以通过编写简单的逻辑运算和流程控制程序来熟悉PLC的编程方式。

6.通信和监控:除了控制功能,PLC还可以通过网络进行通信和远程监控。

通过配置通信模块或使用特定的通信协议,可以实现PLC与其他设备之间的数据交换和远程监控。

在编程软件中,可以通过相应的函数和指令来实现通信和监控功能。

plc的编程框架进行简单叙述

plc的编程框架进行简单叙述PLC(Programmable Logic Controller)是可编程逻辑控制器的缩写,是一种广泛应用于工业自动化领域的控制器。

PLC的编程框架是指PLC程序的结构和流程,以及编程时所遵循的一些原则和规范。

在PLC编程中,一个好的框架能够提高程序的可读性、可维护性和可扩展性。

下面我将从以下几个方面对PLC的编程框架进行简单叙述。

一、程序的结构:PLC程序的结构可以分为主程序(Main Program)、子程序(Subprogram)和中断程序(Interrupt Program)。

主程序是PLC程序的入口,负责调用子程序和处理各种输入输出。

子程序是完成具体功能的代码块,可以被主程序调用多次。

中断程序是响应异常事件的代码块,当发生中断事件时,PLC会中断当前程序执行,转而执行中断程序。

二、程序的分层:为了提高程序的可读性和可维护性,PLC程序常常采用分层的方式进行编写。

一般来说,PLC程序可以分为硬件抽象层、控制层和应用层。

硬件抽象层主要是对硬件进行抽象封装,例如IO口的定义、电机的控制等。

控制层是程序的主体部分,负责逻辑控制和数据处理。

应用层则是对控制层的扩展,实现对特定应用场景的定制化功能。

三、程序的流程:在PLC编程中,程序的流程一般遵循如下的步骤:1.初始化:包括对各种变量的初始化、设备的初始化等。

2.输入处理:读取各种输入信号,包括传感器信号、开关信号等。

3.逻辑运算:进行逻辑运算、判断和决策,根据输入信号的状态进行相应的逻辑操作。

4.输出控制:根据逻辑运算的结果,控制输出信号的状态,包括控制执行器、驱动电机等。

5.数据处理:对所需的数据进行处理和计算,包括数据转换、加工等。

6.通信处理:进行与其他设备的通信,例如与上位机的通信、与其他PLC的通信等。

7.异常处理:处理异常情况,例如传感器故障、通信故障等。

8.状态更新:更新程序的状态,保存相关的数据,为下一次循环做准备。

可编程逻辑控制器

可编程逻辑控制器(Programmable Logic Controller,简称PLC),一种具有微处理机的数字电子设备,用于自动化控制的数字逻辑控制器,可以将控制指令随时加载内存内储存与执行。

可编程控制器由内部CPU,指令及资料内存、输入输出单元、电源模组、数字模拟等单元所模组化组合成。

PLC可接收(输入)及发送(输出)多种型态的电气或电子信号,并使用他们来控制或监督几乎所有种类的机械与电气系统。

最初的可编程逻辑控制器只有电路逻辑控制的功能,所以被命名为可编程逻辑控制器,后来随着不断的发展,这些当初功能简单的计算机模块已经有了包括逻辑控制,时序控制、模拟控制、多机通信等许多的功能,名称也改为可编程控制器(Programmable Controller),但是由于它的简写也是PC与个人电脑(Personal Computer)的简写相冲突,也由于多年来的使用习惯,人们还是经常使用可编程逻辑控制器这一称呼,并在术语中仍沿用PLC这一缩写.在可编程逻辑控制器出现之前,一般要使用成百上千的继电器以及计数器才能组成具有相同功能的自动化系统,而现在,经过编程的简单的可编程逻辑控制器模块基本上已经代替了这些大型装置。

可编程逻辑控制器的系统程序一般在出厂前已经初始化完毕,用户可以根据自己的需要自行编辑相应的用户程序来满足不同的自动化生产要求不要亮.现在工业上使用可编程逻辑控制器已经相当接近于一台轻巧型电脑所构成,甚至已经出现整合个人电脑(采用嵌入式操作系统)与PLC结合架构的可编程自动化控制器(Programmable Automation Controller,简称PAC),能透过数字或模拟输入/输出模组控制机器设备、制造处理流程、及其它控制模组的电子系统.可编程逻辑控制器广泛应用于目前的工业控制领域。

在工业控制领域中,PLC控制技术的应用已成为工业界不可或缺的一员。

定义与特性PLC具有通用性强、使用方便、适应面广、可靠性高、抗干扰能力强、编程简单等特点国际电工委员会(IEC)在其标准中将PLC定义为:“可编程逻辑控制器是一种数字运算操作的电子系统,专为在工业环境应用而设计的。

Programmabl(Logic)Controller可程式控制器

RS232

5

SLC500

A-B I/O 系列

1791 Fixed Block I/O 適用於低價分散式控制

1794

降低安裝時間與費用可送電中更 換模組且不需拆線或移動端子台

1746 I/O 提供低價位多樣的數位 類比式與智慧型特殊模組

1771 I/O 提供多樣的數位類比 式與智慧型特殊模組

6

SLC500

提供FTP,TELNET功能

DH+

ControlLogix Gateway

14

SLC500

SLC-500 資料結構

資料型式

檔案編號

O 數位式輸出(Output)

0

I 數位式輸入(Input)

固定

1

S 系統狀態(Status)

2

B 位元式內部輔助點(Bit,Binary)

3

T 計時器 (Timer)

10~30VDC sink,10~30VAC

15/25 15/25

7

SLC500

1746 系列數位輸出模組

型號 點數 操作電壓 信號延遲 On Off ms 電流A

– OA8

8

85~265VAC

1 11

1

– OA16

16

"

1 11 0.5

– OB8

8

10~50VDC source

0.1 1

1

– OB16

8

8

– IB16

16

"

8

8

– IB32

32

– ITB16 16

– IV8

8

– IV16

16

" " 10~30VDC source "

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

The programmable Logic Controller (PLC)A Programmable Logic Controller, PLC, or Programmable Controller is a small computer used for automation of industrial processes, such as control of machinery on factory assembly lines. Unlike general-purpose computers, the PLC is designed for extended temperature ranges, dirty or dusty conditions, immunity to electrical noise, and resistance to vibration and impact. Programs to control machine operation are stored in battery-backed or read-only memory.A PLC is an example of a real time system since output results must be produced in response to input conditions within a strictly bounded time.The main difference from other computers are the special input/output arrangements. These connect the PLC to sensors and actuators. PLCs read limit switches, temperature indicators and the positions of complex positioning systems. Some even use machine vision. On the actuator side, PLCs drive any kind of electric motor, pneumatic or hydraulic cylinders or diaphragms, magnetic relays or solenoids. The input/output arrangements may be built into a simple PLC, or the PLC may have external I/O modules attached to a proprietary computer network that plugs into the PLC.PLCs were invented as replacements for automated systems that would use hundreds or thousands of relays and cam timers. Often, a single PLC can be programmed to replace thousands of relays. Programmable controllers were initially adopted by the automotive manufacturing industry, where software revision replaced the re-wiring of hard-wired control panels when production models changed.。

The earliest PLCs expressed all decision making logic in simple ladder logic which appeared similar to electrical schematic diagrams. The electricians were quite able to trace out circuit problems with schematic diagrams using ladder logic. This program notation was chosen to reduce training demands for the existing technicians.。

The functionality of the PLC has evolved over the years to include sequential relay control, motion control, process control, distributed control systems and networking. The data handling, storage, processing power and communication capabilities of somemodern PLCs are approximately equivalent to desktop computers. PLC-like programming combined with remote I/O hardware, allow a general-purpose desktop computer to overlap some PLCs in certain applications.Under the IEC 61131-3 standard, PLCs can be programmed using structured programming languages. A graphical programming notation called Sequential Function Charts is available on certain programmable controllers.PLC compared with other control systemsPLCs are well-adapted to a certain range of automation tasks. These are typically industrial processes in manufacturing where the cost of developing and maintaining the automation system is high relative to the total cost of the automation, and where changes to the system would be expected during its operational life. PLCs contain input and output devices compatible with industrial pilot devices and controls; little electrical design is required, and the design problem centers on expressing the desired sequence of operations in ladder logic (or function chart) notation. PLC applications are typically highly customized systems so the cost of a packaged PLC is low compared to the cost of a specific custom-built controller design. On the other hand, in the case of mass-produced goods, customized control systems are economic due to the lower cost of the components, which can be optimally chosen instead of a "generic" solution, and where the non-recurring engineering charges are spread over thousands of sales.Some modern PLCs with full capabilities are available for a few hundred USD. This allows them to be economically applied on very small control problems.For high volume or very simple fixed automation tasks, different techniques are used. For example, a consumer dishwasher would be controlled by an electromechanical cam timer costing only a few dollars in production quantities.A microcontroller-based design would be appropriate where hundreds or thousands of units will be produced and so the development cost (design of power supplies and input/output hardware) can be spread over many sales, and where the end-user would not need to alter the control. Automotive applications are an example; millions of units are built each year, and very fewend-users alter the programming of these controllers. (However, some specialty vehicles such as transit busses economically use PLCs instead of custom-designed controls, because the volumes are low and the development cost would be uneconomic.)Very complex process control, such as used in the chemical industry, may require algorithms and performance beyond the capability of even high-performance PLCs. Very high speed controls may also require customised solutions; for example, aircraft flight controls.PLCs may include logic for single-variable feedback analog control loop, a "proportional, integral, derivative" or "PID controller." A PID loop could be used to control the temperature of a manufacturing process, for example. Historically PLCs were usually configured with only a few analog control loops; where processes required hundreds or thousands of loops, a distributed control system (DCS) would instead be used. However, as PLCs have become more powerful, the boundary between DCS and PLC applications has become less clear-cut..Digital or discrete signals behave as switches, yielding simply an On or Off signal (1 or 0, True or False, respectively). Pushbuttons, limit switches, and photo-eyes are examples of devices providing a discrete signal. Discrete signals are Sent using either voltage or current, where a specific range is designated as On and another as Off. A PLC might use 24 V DC I/O, with values above 22 V DC representing On and values below 2VDC representing Off. Initially, PLCs had only discrete I/O.Analog signals are like volume controls, with a range of values between zero and full-scale. These are typically interpreted as integer values (counts) by the PLC, with various ranges of accuracy depending on the device and the number of bits available to store the data. Pressure, temperature, flow, and weight are often represented by analog signals. Analog signals can use voltage or current with a magnitude proportional to the value of the process signal. For example, an analog 4-20 mA or 0 - 10 V input would be converted into an integer value of 0 - 32767.Current inputs are less sensitive to electrical noise (i.e. from welders or electric motor starts) than voltage inputs.PLCspackage will work on I/O capabilities: Modular, Rack, P2PModular PLCs have a limited number of connections built in for inputs and outputs. Typically, expansions are available if the base model does not have enough I/O.Rack-style PLCs have processor modules with separate [optional] I/O modules, which may occupy many racks. These often have thousands of discrete and analog inputs and outputs. Often a special high speed serial I/O link is used so that racks can be remotely mounted from the processor, reducing the wiring costs for large plants. Some of today's PLCs can communicate over a wide range of media including RS-485, Coaxial, and even Ethernet for I/O control at network speeds up to 100Mbps.PLCs used in larger I/O systems may have peer-to-peer (P2P) communication between processors. This allows separate parts of a complex process to have individual control while allowing the subsystems to co-ordinate over the communication link. These communication links are also often used for HMI devices such as keypads or PC-type workstations.A rule-of thumb is that the average number of inputs installed is three times that of outputs for both analog and digital. The 'extra' inputs arise from the need to have redundant methods to monitor an instrument to appropriately control another, and from the need to use both manual command inputs to the system and feedback from the controlled system itself.ProgrammingEarly PLCs, up to the mid-1980s, were programmed using proprietary programming panels or special-purpose programming terminals, which often had dedicated function keys representing the various logical elements of PLC programs. Programs were stored on cassette tape cartridges. Facilities for printing and documentation were very minimal due to lack of memory capacity. More recently, PLC programs are typically written in a special application on a personal computer, then downloaded by a direct-connection cable or over a network to the PLC. The very oldest PLCs used non-volatile magnetic core memory but now the program is stored in the PLC either in battery-backed-up RAM or some other non-volatile flash memory.Early PLCs were designed to beused by electricians who would learn PLC programming on the job. These PLCs were programmed in "ladder logic", which strongly resembles a schematic diagram of relay logic. Modern PLCs can be programmed in a variety of ways, from ladder logic to more traditional programming languages such as BASIC and C. Another method is State Logic, a Very High Level Programming Language designed to program PLCs based on State Transition Diagrams.Recently, the International standard IEC 61131-3 has become popular. IEC 61131-3 currently defines five programming languages for programmable control systems: FBD (Function block diagram), LD (Ladder diagram), ST (Structured text, similar to the Pascal programming language), IL (Instruction list, similar to assembly language) and SFC (Sequential function chart). These techniques emphasize logical organization of operations.While the fundamental concepts of PLC programming are common to all manufacturers, differences in I/O addressing, memory organization and instruction set mean that PLC programs are never perfectly interchangeable between different makers. Even within the same product line of a single manufacturer, different models may not be directly er interfacePLCs may need to interact with people for the purpose of configuration, alarm reporting or everyday control. A Human-Machine Interface (HMI) is employed for this purpose.A simple system may use buttons and lights to interact with the user. Text displays are available as well as graphical touch screens. Most modern PLCs can communicate over a network to some other system, such as a computer running a SCADA (Supervisory Control And Data Acquisition) system or web municationsPLCs usually have built in communications ports for at least RS232, and optionally for RS485 and Ethernet. Mudbugs is the lowest common denominator communications protocol. Others are various field buses such as Profibus.The PLC was invented in response to the needs of the American automotive industry. Before the PLC, control, sequencing, and safety interlock logic for manufacturing automobiles was accomplished using relays, timersand dedicated closed-loop controllers. The process for updating such facilities for the yearly model change-over was very time consuming and expensive, as the relay systems needed to be rewired by skilled electricians. In 1968 GM Hydramatic (the automatic transmission division of General Motors) issued a request for proposal for an electronic replacement for hard-wired relay systems. The winning proposal came from Bedford Associates of Boston, Massachusetts. The first PLC, designated the 084 because it was Bedford Associates eighty-fourth project, was the result. Bedford Associates started a new company dedicated to developing, manufacturing, selling, and servicing this new product: Modicon, which stood for MOdular DIgital CONtroller. One of the people who worked on that project was Dick Morley, who is considered to be the "father" of the PLC. The Modicon brand was sold in 1977 to Gould Electronics, and later acquired by German Company AEG and then by Schneider Electric, the current owner.One of the very first 084 models built is now on display at Modicon's headquarters in North Andover, Massachusetts. It was presented to Modicon by GM, when the unit was retired after nearly twenty years of uninterrupted service.The automotive industry is still one of the largest users of PLCs, and Modicon still numbers some of its controller models such that they end with eighty-four. PLCs are used in many different industries and machines such as packaging and semiconductor machines. Well known PLC brands are ABB Ltd., Koyo, Honeywell, Siemens, Modicon, Omron, Allen-Bradley, General Electric, Tesco Controls, Panasonic (Matsushita), and Mitsubishi.。