SAEJ1199公制外螺纹钢制紧固件机械性能及材料要求中文版

SAEJ(标准参考)翻译

SAEJ(标准参考)翻译1 范围该SAE标准涵盖了应⽤于汽车球墨铸铁铸件和相关的⾏业的铸铁试件的⾦相组织和最低机械性能要求。

铸件需详细说明是铸态或热处理状态。

如果铸件需热处理,需获得客户的批准。

本附录提供了在化学成分,显微组织和⼒学性能,铸造性能等⽅⾯⾯信息以及为特定条件服务的其他信息。

在此标准的SI单位是磅2.2参考⽂献2.1 相关出版物The following publications form a part of the specification to the extent specified herein. Unless otherwise indicated, the latest revision of SAE publications shall apply2.1.1 ASTM 国际出版物Available from ASTM INTERNA TIONAL, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959ASTM E10 –-Standard Test Method for Brinell Hardness of Metallic MaterialsASTM E23—Standard Test Methods for Notched Bar Impact Testing of Metallic Materials ASTM E111—Standard Test Method for Young's Modulus, Tangent Modulus and Chord Modulus ASTM A247—Standard Test Method for Evaluation the Microstructure of Graphite in Iron CastingsASTM A536—Standard Specification for Ductile Iron CastingsSTP-455—Gray, Ductile, and Malleable Iron Castings Current Capabilities (out-of-print)2.1.2其他出版物Metals Handbook, V ol. 1, 2, and 5, 8th Edition, American Society for Metals, Metals Park, OH Gray and Ductile Iron Castings Handbook, Gray and Ductile Iron Founder Society, Cleveland, OH H. D. Angus, Physical Engineering Properties of Cast Iron, British Cast Iron Research Association, Birmingham, England3.3 牌号机械性能和冶⾦描述如表1所⽰。

GMW25中文稿紧固件标准

外用螺纹紧固件机械性质和材料要求1.范围本规格规定了 ISO898-1:1999(E)中规定的细节以外的,公称螺纹直径vM39的外 用螺纹紧固件的机械性质和材料要求 ,.本规格是以ISO 898-1为基础,但它 (GMW25)不包括 ISO 898-1 中 9.8,10.9和 12.9 属性特级.1.1材料说明表1中规定本标准不同属性等级紧固件的钢材要求 替换规格的相互参考1.3 本标准适用于螺栓,螺钉和螺旋栓介.w参考 备注:除非另有注明,只有最新的标准可适用.2.1外部标准/规格2.2 GM 标准/规格3要求GM 全球工程标准 材料规格(紧固件)GMW252 ISO 898-1ISO 6157-3 ISO 6157-1ISO 11014GMW3001GMW30593.1交货要求3.1.1化学要求制造本标准中的紧固件所需要的钢材必须符合表 1 规定的化学成份要求.3.1.2机械要求按ISO898-1 测试时, 螺栓,螺钉和螺旋栓必须满足表 2 规定的机械特性和物理要求. 但是除非产品图纸上另有注明, 特殊结构的特殊头螺栓和螺钉,如钻孔头部,使得头部比螺纹部要脆弱,短螺栓/螺钉(长度小于 2.5 直径)必须排除进行抗拉测试.3.1.2.1机械和物理性质测试要求用于测试螺栓,螺钉和螺旋栓的机械和物理性质的两个项目A和B显示在表4.B 项目可以用于所有产品, 但对于没有明确规定项目 A 的断裂负载小于500N 的产品,B项目是强制性的.项目 A 适用于车加工的测试产品和杆(柄)面积小于应力面积的螺栓.3.1.3额外要求3.1.3.1脱碳除非另有注明,按照ISO898-1进行测试时,等级8.8和10.9的螺栓,螺钉和螺旋栓必须符合表2的脱碳极限.3.1.3.2表面间断等级 3.6,4.6,4.8, 5.6, 5.8和 6.8的螺栓,螺钉和螺旋栓的表面间断必须不超过ISO 6157-1中规定的要求,属性等级8.8和10.9必须不超过ISO 6157-3规定的要求. 表面间断试验适用于车加工前的测试项目 A 螺栓.3.2 在寿命期间的其他阶段要求3.2.1化学要求3.2.1.1可回收性本标准下的紧固件必须对产品/车辆的回收没有负面影响.4制造过程4.1攻头方法镦锻和/或挤出之外的方法,只有在采购商和生产商特殊协定下才允许4.1.1等级3.6和4.6可以由制造工厂决定,热或冷攻头.4.1.2螺纹公称直径v=M20,产品长度v=150mm的属性等级4.8,5.6,5.8,6.8,8.8和10.9 的螺栓和螺钉必须冷攻头. 法兰头螺栓的头-杆连接部分纹理流量必须跟随圆角轮廓.在圆角或周边杆区域不允许有末端纹理外露. 更大直径和更长长度的产品可以由制造厂家决定是冷冲还是热冲4.2车螺纹方法尺寸<=M20,长度<=150mm的所有属性等级螺栓和螺钉必须卷轴式车螺纹.像表 1 中,如果产品是由免费切割钢制成的,允许螺纹切割. 其他尺寸的螺栓,螺钉和所有尺寸的螺旋栓, 其车螺纹方法应该由制造厂家选择决定.4.3热处理方法属性等级 3.6,4.6,4.8,5.6,5.8和6.8螺栓,螺钉和螺旋栓不需要热处理.4.3.1为保证头部与杆部连接稳固, 属性等级 4.8,5.6,5.8和6.8螺栓,螺钉必须在最低470C温度上消除应力.4.3.2属性等级8.8 和10.9 螺栓,螺钉和螺旋栓必须沃斯四化和淬火,以便在螺纹中心区域获取最小90%勺马氏体结构,回火最低温度425C .4.4再次回火试验再次回火并在低于最小回火温度10C中保留30分钟时,回火前后螺栓或螺纹的三个硬度读数获取方法相同, 并读数差异不能够超过20韦克氏点.备注: 此项测试必须只用于终检.5规则和法规5.1 法律规定使用本材料时, 必须遵守使用国家的法律, 法规和建议方案.5.2语言关于此文件, 如果英文版和当地语言版本之间有冲突, 英文版优先.5.3所有按此规格提供的材料必须符合GMW305要求(即产品的限制和可报告物质).5.4检验和拒收所有按此规格制造的合同或采购定单的材料及产品货物必须在每一个方面都等同于首次工程部批准的样品. 在没有事先获得工程部通知或批准的情况下, 不能够对产品构成或制造过程进行变更. 供应商如果没有通知, 将导致拒收.因为每次进货检验时 ,可能要抽样检验是否符合规格要求 ,所以供应商必须有责任 , 在不依赖采购商检验的情况下 , 保证所有的货物符合规格要求 .5.5 首次货源批准 只有在具有代表性的首次生产件样品经工程部批准满足规格要求后 , 供应商才可 以安排发货 . 5.6 安全数据清单ISO11014标准相符的材料安全数据清单的完整副本6 印字 按此标准制造的紧固件必须按照 ISO898-1 要求印字 .7 编码系统 本材料规格在其他文件,图纸,VTS,CTS..中引用如下 GMW2—58.88.1 发放 本标准于 1999年4月批准并于 1999年 9月首次出版. 8.2 版本.修改段落 1,1.4,7 表2和加 8.2(GMNA)当重新递交或发生产品构成变更时, 随同必须递交符合 GM 信息要求并与GMW=I 用汽车全球25====规格编号Q Q 一一一一8.8====属性等级版本批准日期 说明(组织结构)A OCT 2003附录A表1:化学成分和回火温度备注1:对这些属性等级,可允许使用免费切割钢材,硫,磷和铅含量最大为:硫:0.34%;磷0.11%;铅0.35%.备注2:为获取足够的淬透性,可能有必要使用公称直径高于20mm指定用于属性等级10.9的钢材.备注3:如果是普通碳硼合金钢,最小的锰含量,属性等级8.8必须是0.6%,属性等级10.9必须是0.7%.备注4:对于这些属性等级的材料,钢材必须有足够的淬透性以保证在淬火情况下,回火前,紧固件螺纹区域中心最小90%^氏体结构.备注5:合金钢在以下最小数量中,必须含下列元素其中之一:铬0.30%;镍0.3%;钼0.20%;钒0.10%.如果指定元件由两个,三个或四个组成, 合金含量小于这些提供的数字,用于分类的极限值是相关两个,三个或四个元素 每一个极限值总值的70%. 备注6:硼含量必须是0.0005 — 0.003%.如果增加钛和/或铝,增加氮防止从氮化硼中产生无效的硼,可以接受硼含量超过0.005% 备注7:制造工厂可选择使用硼钢,见备注6表2:螺栓,螺钉和螺旋栓的机械和物理特性Mecha ni cal Property =机械性质 Tensile strength 抗拉强度 Vickers hardness 韦克氏硬度 Brin ell hard ness 布氏硬度 Rockwell hardness 洛氏硬度 Lower yield stress 较低的屈服应力 Proof stress 安全限应力Stress under proofing load 安全负荷下应力 Breaking torque 断裂扭距Elongation after fracture 破碎后伸长率Reduction of area after fracture 破碎后断面收缩率 Stren gth under wedge loadi ng 楔形物负荷下的强度 Impact strength 冲击强度 Head soundness 头部稳固Min height of non-decarburized thread zone 非脱碳螺纹区的最小高度 Maximum depth of comp lete decarburizati on 全脱碳的最大深度Hardness after retempering 再次回火后的硬度 minimum values for ten sile stre ngth show n.全尺寸螺栓和螺钉(非螺旋栓)的值不能够小于所列抗拉强度的最小值.Property Class 属性等级Surface in tegrity表面完整性in accorda nee with ISO 6157-1 and ISO6157-3 as appropriate适当按照 ISO 6157-1 and ISO6157-3 要求.The values for full size bolts and screws( not studs)shall not be smaller tha n theNo fracture 无破碎Reduction of hardness 20HV max 硬度减少最大20HV备注1:对于直径d < 16 mm属性等级8.8的螺栓,如果对产品紧缩疏忽的话就很有可能有螺帽剥离的危险,导致超过安全负荷.建议参考ISO 898-2.备注2:最低抗拉特性适用于公称长度I > 2.5d的产品.最低硬度适用于于长度IV2.5 d的产品和其他不能够进行抗拉试验的产品(因为头部结构关系).备注3:对全尺寸螺栓,螺钉和螺旋栓的测试,ISO898-1中的负荷可适用.备注4:当表面和中心的读数都是在HV0.3上进行时,表面硬度不能够超过中心硬度的30韦克氏点.对于属性等级10.9,表面硬度超过390HV不可以接受.备注5:如果不能够确定更低的屈服应力ReL,允许在0.2%非正比伸长率Rp0.2上测量安全限应力.备注6:根据属性等级命名和0.2%非正比伸长率上最小应力,屈服应力率适用于车加工的测试样品.全尺寸的螺栓和螺钉测试所得的值将因为加工方法和尺寸作用而变化.备注7:只用于紧固件> M16表3:测试项目的关键(见表4)备注1:螺栓和螺钉的特殊头部和杆部结构要比螺纹部分脆弱表4:试验项目A和B(这些程序适用于机械性质,而不是化学性质)备注1:如果楔形物负荷试验令人满意,就不要求轴向抗拉试验.备注2:最低硬度只适用于公称长度1<2,5d和其他不能够进行抗拉试验或扭矩试验的产品(如,因为头部结构).备注3:硬度可以是韦克氏,布氏或洛氏.如有疑问,韦克氏硬度试验具有最终决定权.备注4:特殊头螺栓和螺钉,其头部结构比螺纹区域脆弱,因此不用进行楔形物抗拉试验..备注5:只用于螺纹直径d>=16mm的螺栓,螺钉和螺旋栓(只有在采购商要求的情况下)备注6:只是属性等级5.6.备注7:只是螺纹直径d<=16mm的螺栓,螺钉和螺旋栓和长度太短不允许进行楔形物负荷试验.备注8:只是长度的l>=6d的螺栓和螺钉备注9:只用不能够进行抗拉试验的螺栓和螺钉.不同之处GM欧洲,GM亚洲/太平洋属性等级10.9的硼合金钢,允许最小含碳量0.21%及以下最低的锰和铬含量:锰:0.90%最低铬:0.10%最低。

SAEJ1199公制外螺纹钢制紧固件机械性能及材料要求中文版

Mechanical and Material Requirements for Metric Externally Threaded Steel Fasteners公制外螺纹钢制紧固件机械性能与材料要求1.Scope 范围1.1 This SAE Standard covers the mechanical and material requirements for eight property classes of steel, externally threaded metric fasteners in sizes M1.6 through M36, inclusive, and suitable for use in automotive and related applications. 本SAE 标准涵盖汽车及相关工业使用,尺寸在M1.6到M36钢铁外螺纹紧固件的八个性能等级的机械性能与材料要求。

1.2 Products included are bolts, screws, studs, U-bolts, preassembled screw and washer assemblies (sems), and products manufactured the same as sems except without washer.产品包括:螺栓、螺钉、螺柱、U型螺栓、预装配的螺钉和垫片组件以及与预装配组件一样加工的无垫圈产品。

1.3 Products not covered are tapping screws, thread-rolling screws, andself-drilling screws.Mechanical and material requirements for these products are covered in other SAE documents.产品不包括自攻螺钉、自挤螺钉、钻尾螺钉。

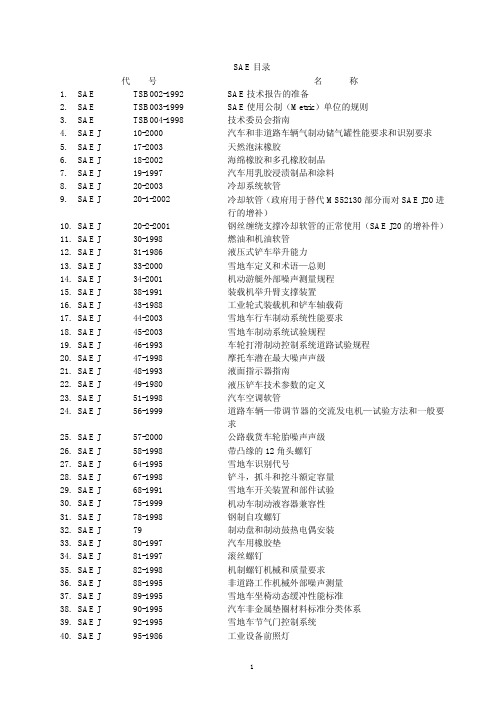

SAE标准中文版_美国汽车工程师协会标准中文版目录

SAE标准中文版美国汽车工程师协会标准中文版目录代号名称1. SAE TSB002-1992 SAE技术报告的准备2. SAE TSB003-1999 SAE使用公制(Metric)单位的规则3. SAE TSB004-1998 技术委员会指南4. SAE J 10-2000 汽车和非道路车辆气制动储气罐性能要求和识别要求5. SAE J 17-2003 天然泡沫橡胶6. SAE J 18-2002 海绵橡胶和多孔橡胶制品7. SAE J 19-1997 汽车用乳胶浸渍制品和涂料8. SAE J 20-2003 冷却系统软管9. SAE J 20-1-2002 冷却软管(政府用于替代MS52130部分而对SAE J20进行的增补)10. SAE J 20-2-2001 钢丝缠绕支撑冷却软管的正常使用(SAE J20的增补件)11. SAE J 30-1998 燃油和机油软管12. SAE J 31-1986 液压式铲车举升能力13. SAE J 33-2000 雪地车定义和术语—总则14. SAE J 34-2001 机动游艇外部噪声测量规程15. SAE J 38-1991 装载机举升臂支撑装置16. SAE J 43-1988 工业轮式装载机和铲车轴载荷17. SAE J 44-2003 雪地车行车制动系统性能要求18. SAE J 45-2003 雪地车制动系统试验规程19. SAE J 46-1993 车轮打滑制动控制系统道路试验规程20. SAE J 47-1998 摩托车潜在最大噪声声级21. SAE J 48-1993 液面指示器指南22. SAE J 49-1980 液压铲车技术参数的定义23. SAE J 51-1998 汽车空调软管24. SAE J 56-1999 道路车辆—带调节器的交流发电机—试验方法和一般要求25. SAE J 57-2000 公路载货车轮胎噪声声级26. SAE J 58-1998 带凸缘的12角头螺钉27. SAE J 64-1995 雪地车识别代号28. SAE J 67-1998 铲斗,抓斗和挖斗额定容量29. SAE J 68-1991 雪地车开关装置和部件试验30. SAE J 75-1999 机动车制动液容器兼容性31. SAE J 78-1998 钢制自攻螺钉32. SAE J 79 制动盘和制动鼓热电偶安装33. SAE J 80-1997 汽车用橡胶垫34. SAE J 81-1997 滚丝螺钉35. SAE J 82-1998 机制螺钉机械和质量要求36. SAE J 88-1995 非道路工作机械外部噪声测量37. SAE J 89-1995 雪地车坐椅动态缓冲性能标准38. SAE J 90-1995 汽车非金属垫圈材料标准分类体系39. SAE J 92-1995 雪地车节气门控制系统40. SAE J 95-1986 工业设备前照灯41. SAE J 96-1986 工业设备闪光警报灯42. SAE J 98-1998 通用工业机械人员防护43. SAE J 99-2003 公路上使用的工业设备灯光和标志44. SAE J 100-1999 A类车辆风窗玻璃阴影区域45. SAE J 101-1989 汽车鼓式制动器液力分泵46. SAE J 107-1996 摩托车操纵件和显示器47. SAE J 108-2000 摩托车制动系统试验代码48. SAE J 109-2000 摩托车和动力驱动自行车行车制动系统性能要求49. SAE J 112a 电动风窗玻璃刮水器开关50. SAE J 113 冷拔机械弹簧钢丝和弹簧51. SAE J 114-1994 座椅安全带织带磨损性能要求52. SAE J 115-2003 安全标志53. SAE J 119-1987 纤维板褶皱弯曲试验54. SAE J 121M-1997 淬硬和回火螺纹紧固件的脱碳55. SAE J 121-1997 淬硬和回火螺纹紧固件的脱碳56. SAE J 122-1998 螺母表面的不连续性57. SAE J 123-1994 用于疲劳载荷的螺栓,螺钉和双头螺栓的表面不连续性58. SAE J 125-1988 铸铁温升性能59. SAE J 126-1986 冷、热轧钢板和钢带的选择和说明60. SAE J 128-1994 乘用车和轻型载货车乘员约束系统评价61. SAE J 129-1981 发动机和传动系识别号码62. SAE J 131-2003 摩托车转向信号灯63. SAE J 133-2003 商用挂车和半挂车牵引销性能64. SAE J 134-1993 乘用车和轻型载货车与挂车组成的列车制动系统道路试验代码65. SAE J 135-1993 乘用车与挂车组成的列车行车制动系统性能要求66. SAE J 138 试验人体动力学研究摄影分析指南67. SAE J 139-1999 点火系统术语68. SAE J 140-1995 座椅安全带硬件试验规程69. SAE J 141-1995 座椅安全带硬件性能要求70. SAE J 153-1987 操作人员预防措施71. SAE J 156-2000 保险丝72. SAE J 159-2002 额定容量系统73. SAE J 160-2001 摩擦材料在暴露在温度升高的环境中时尺寸的稳定性74. SAE J 163-2001 低压电线和电缆终端接头及铰接夹75. SAE J 164-1997 散热器盖和加水口颈76. SAE J 167-2002 农用拖拉机顶部防护—试验规程和性能要求77. SAE J 169-1985 非道路车辆操作人员空间内空调系统的设计指南78. SAE J 174-1998 英制钢螺纹紧固件力矩-应力试验规程79. SAE J 174M-1998 公制钢螺纹紧固件力矩-应力试验规程80. SAE J 175-2003 道路车辆车轮冲击试验规程81. SAE J 176-1994 非道路自驱动工作机械快速加油设备82. SAE J 179-2001 载货车盘式车轮和可拆卸轮辋—表识83. SAE J 180-2002 建筑和工业机械充电系统84. SAE J 182-1997 机动车辆基准标志和三维参考系85. SAE J 183-2002 发动机油性能和发动机维修分类(除节能方面外)86. SAE J 184-1998 噪声数据获得系统的检定87. SAE J 185-2003 非道路机械的接近系统88. SAE J 187 载货车识别号码89. SAE J 188-2003 高体积膨胀型动力转向压力软管90. SAE J 189-1998 低压动力转向回油软管91. SAE J 190-1998 钢丝编织动力转向压力软管92. SAE J 191-2003 低体积膨胀型动力转向压力软管93. SAE J 192-2003 雪地车外部噪声等级94. SAE J 193-1996 球节及球座总成试验规程95. SAE J 195-1988 机动车辆自动车速控制器96. SAE J 198-2003 载货车、大客车及多用途车风窗玻璃刮水系统97. SAE J 200-2001 橡胶材料分类体系98. SAE J 201-1997 乘用车和轻型载货车在用制动器性能试验规程99. SAE J 207-1985 汽车金属装饰件和结构件的镀铬和镍100.101. SAE J 211-1-2003 冲击试验用仪器—第1部分—电子仪器102. SAE J 211-2-2001 冲击试验用仪器—第2部分—摄影仪器103. SAE J 212-1998 乘用车制动系统测功机试验规程104. SAE J 213-1997 摩托车分类105.106. SAE J 216-1999 乘用车玻璃—电路107. SAE J 217-1994 不锈钢17-7PH弹簧钢丝和弹簧108. SAE J 218-1981 乘用车识别术语109. SAE J 220-1998 起重机起重臂限位装置110. SAE J 222-2000 驻车灯(前位置灯)111. SAE J 224-1980 碰撞变形分类112. SAE J 225-2003 商用车制动系统扭矩平衡试验代码113. SAE J 226-1995 发动机预热器114. SAE J 228-1995 空气流量参考标准115. SAE J 229-1993 乘用车行车制动器结构总成试验规程116. SAE J 230-1994 不锈钢,SAE 30302,弹簧钢丝和弹簧117. SAE J 232-1994 工业旋转割草机118. SAE J 234 电动风窗玻璃清洗器开关119. SAE J 235 电动鼓风机电机开关120. SAE J 238-1998 螺母和锥形弹簧垫圈总成121. SAE J 240-2002 汽车蓄电池寿命试验122. SAE J 243 汽车密封胶,粘结剂和缓冲胶剂的试验方法123. SAE J 244-1992 柴油机进气或排气流量测量124. SAE J 246-2000 球面和凸缘管接头125. SAE J 247-1987 测量车内噪声脉冲的仪器126. SAE J 249-1988 机械制动灯开关127. SAE J 250 合成树脂塑料密封胶—不干型128. SAE J 253-1989 前照灯开关129. SAE J 254-1993 废气排放测量用仪器和测量技术130. SAE J 257-1997 商用车制动器额定功率要求131. SAE J 259 点火开关132. SAE J 264-1998 视野术语133. SAE J 265-2002 柴油机燃油喷嘴总成—8,9,10和11型134. SAE J 266-1996 乘用车和轻型载货车稳态方向控制试验规程135. SAE J 267-1999 车轮/轮辋—载货车—性能要求和试验规程136. SAE J 268-1989 摩托车后视镜137. SAE J 272-1981 车辆识别号码体系138. SAE J 273-1981 乘用车识别号码体系139. SAE J 274-1989 悬架弹簧额定承载能力140. SAE J 276-2002 铰接式装载机和拖拉机转向锁141. SAE J 277-1995 雪地车电气系统设计电压的维持142. SAE J 278-1995 雪地车制动灯143. SAE J 279-1995 雪地车尾灯(后位置灯)144. SAE J 280-1984 雪地车前照灯145. SAE J 283-1999 带三点式挂接装置的农用拖拉机液压举升能力试验规程146. SAE J 284-2002 农用、建筑和工业装备安全警报信号147. SAE J 285-1999 汽油分配泵喷嘴148. SAE J 286-1996 SAE第2号离合器摩擦试验机械指南149. SAE J 287-1988 驾驶员手控制区域150. SAE J 288-2002 雪地车燃油箱151. SAE J 291-1980 制动液温度的确定152. SAE J 292-1995 雪地车及车灯、反射装置和相关装备153. SAE J 293-1995 车辆坡道驻车性能要求154. SAE J 294-1993 GVWR大于4 500公斤(10 000 lb)车辆的行车制动器总成试验规程155. SAE J 297-2002 工业装备操作人员控制件156. SAE J 299-1993 制动距离试验规程157. SAE J 300-1999 发动机机油黏度分级158. SAE J 301-1999 新的或已修订技术报告的有效日期159. SAE J 304-1999 发动机机油试验160. SAE J 306-1998 汽车齿轮润滑剂黏度分级161. SAE J 308-1996 轴和手动变速器润滑剂162. SAE J 310-2000 汽车润滑脂163. SAE J 311-2000 乘用车自动变速器液164. SAE J 312-2001 车用汽油165. SAE J 313-1998 柴油166. SAE J 314-2002 毛毡—羊毛和部分羊毛167. SAE J 315-1985 纤维板试验规程168. SAE J 318-2003 汽车气制动管接头169. SAE J 321-1999 推土机牵引机械操作人员防护轮罩170. SAE J 322-1996 非金属装饰材料—确定抗硫化氢腐蚀性的试验方法171. SAE J 323-1998 确定柔性塑料材料冷裂性的试验方法172. SAE J 326-1986 液压反铲挖掘机术语173. SAE J 328-1994 乘用车及轻型载货车车轮性能要求和试验规程174. SAE J 331-2000 摩托车噪声声级175. SAE J 332-2002 测量乘用车和轻型载货车轮胎一致性的试验机械176. SAE J 335-1995 多位小型发动机排气系统点火抑制177. SAE J 336-2001 载货车驾驶室内部噪声声级178. SAE J 339-1994 座椅安全带织带磨损试验规程179. SAE J 342-1991 大型发动机火花防止器试验规程180. SAE J 343-2001 SAE 100R系列液压软管和软管总成试验和试验规程181. SAE J 345a 干或湿路面乘用车轮胎最大和抱死时车轮制动力182. SAE J 347-2002 7型(9.5 mm)柴油机燃油喷嘴总成183. SAE J 348-1990 车轮三角垫木184. SAE J 349-1991 黑色金属杆,棒,管和丝的表面缺陷检查185. SAE J 350-1991 中型发动机火花防止器试验规程186. SAE J 356-1999 可以抑制焊瘤的弯曲,双层扩口和卷边正火低碳钢187. SAE J 357-1999 发动机油的物理和化学特性188. SAE J 358-1991 非破坏性试验189. SAE J 359-1991 红外线试验190. SAE J 360-2001 载货车和大客车坡道驻车性能试验规程191. SAE J 361-1996 汽车内饰件和外饰件视觉评价规程192. SAE J 363-1994 滤清器座的安装193. SAE J 365-1994 装饰材料抗擦伤性试验方法194. SAE J 366-2001 重型载货车和大客车外部噪声声级195.196. SAE J 369-2003 车辆内部聚合物材料燃烧特性—试验方法197. SAE J 370-1998 建筑和工业机械用螺栓和内六角螺钉尺寸198. SAE J 371-1993 非道路自驱动工作机械的放油、注油和油位螺塞199. SAE J 373-1993 单片和双片弹簧加载式离合器壳内尺寸200. SAE J 374-2002 车顶抗压试验规程201. SAE J 375-1994 负荷半径式悬臂角指示系统202. SAE J 376-1985 起重机举升负载指示装置203. SAE J 377-2001 车辆通行声音信号装置204. SAE J 378-1988 船用发动机布线205. SAE J 379-1996 制动衬片高氏硬度206. SAE J 380-2002 摩擦材料比重207. SAE J 381-2000 载货车,大客车和多用途车风窗玻璃除雾系统试验规程和性能要求208. SAE J 383-1995 机动车辆座椅安全带固定点设计建议209. SAE J 384-1994 机动车辆座椅安全带固定点试验规程210. SAE J 385-1995 机动车辆座椅安全带固定点性能要求211. SAE J 386-1997 非道路工作机械操作人员约束系统212. SAE J 387-1995 机动车辆灯光术语213. SAE J 390-1999 双向尺寸214. SAE J 391-1981 颗粒物尺寸定义215.216. SAE J 393-2001 商用车辆车轮,轮毂,轮辋术语217. SAE J 397-1995 防护结构试验室评价—偏转极限值218. SAE J 398-1995 乘用车,多用途车和轻型载货车燃油箱加注口条件219. SAE J 399-1985 阳极化处理的铝制汽车部件220. SAE J 400-2002 表面覆层的耐剥落试验221. SAE J 401-2000 钢的选择和使用222. SAE J 402-1997 锻制钢和轧制钢的SAE编号系统223. SAE J 403-2001 SAE碳素钢的化学成分224. SAE J 404-2000 SAE合金钢的化学成分225. SAE J 405-1998 SAE锻制不锈钢的化学成分226. SAE J 406-1998 钢的可淬性确定方法227. SAE J 409-1995 产品分析—热处理或铸钢化学成分分析的容许变差228. SAE J 411-1997 碳素钢和合金钢229. SAE J 412-1995 钢的热处理和一般特性230. SAE J 413-2002 热处理可锻钢的机械性能231. SAE J 415-1995 热处理术语定义232. SAE J 417-1983 硬度试验和硬度值换算233. SAE J 419-1983 脱碳的测量方法234. SAE J 420-1991 磁粉检查235. SAE J 422-1983 用显微镜确定钢所含物质的方法236. SAE J 423-1998 硬化层深度测量方法237. SAE J 425-1991 用涡电流法进行电磁试验238. SAE J 426-1991 液体渗透剂试验方法239. SAE J 427-1991 渗透辐射检查240. SAE J 428-1991 超声波检查241. SAE J 429-1999 外螺纹紧固件机械性能和材料要求242. SAE J 430-1998 非螺纹紧固件碳素钢实心铆钉机械性能和材料要求243. SAE J 431-2000 汽车灰铸铁件244. SAE J 434-1986 汽车可锻(球墨)铸铁件245. SAE J 435-2002 汽车铸钢件246. SAE J 437a 工具和模具钢的选用和热处理247. SAE J 438b 工具和模具钢248. SAE J 439a 硬质合金刀具249. SAE J 441-1993 切割钢丝喷丸250. SAE J 442-2001 喷丸处理用试验带,支架和钢带251. SAE J 443-2003 使用标准喷丸试验带的规程252. SAE J 444-1993 喷丸处理和喷砂清洗用铸丸和铸粒的规格253. SAE J 445-1996 金属喷丸和喷粒的机械性能试验254. SAE J 447-1995 机动车辆车身及底盘部件的防腐255. SAE J 448a 表面质地256. SAE J 449a 表面质地的控制257. SAE J 450-2002 屈服强度和屈服点术语的使用258. SAE J 451-1989 铝合金—基本原理259. SAE J 452-2003 SAE铸铝合金的一般信息—化学组成,机械和物理性能260. SAE J 454-1991 锻制铝合金的一半数据261. SAE J 457-1991 SAE锻制铝合金的化学组成,机械性能限值和尺寸公差262. SAE J 459-1991 轴承和轴瓦合金263. SAE J 460-1991 轴承和轴瓦合金—SAE轴承和轴瓦的化学组成264. SAE J 461-2002 锻铜和铸铜合金265. SAE J 462-1981 锻铜合金266. SAE J 463-2002 锻铜和铜合金267. SAE J 464-1989 镁合金268. SAE J 465-1989 铸镁合金269. SAE J 466-1989 锻镁合金270. SAE J 467b 特殊用途合金(超级合金)271. SAE J 468-1988 锌合金锭和压铸件锌合金的成分272. SAE J 469-1989 锌模铸合金273. SAE J 470c 锻镍和与镍有关的合金274. SAE J 471d 粉末冶金黑色金属部件275. SAE J 473a 焊锡276. SAE J 474-1985 电镀及抛光277. SAE J 476a 干密封式管螺纹278. SAE J 482-1998 高六角头螺母279. SAE J 483-1998 槽顶(暗,盖帽式)螺母280. SAE J 485-1998 安装开口销用螺栓和螺钉杆上的孔及螺母的槽281. SAE J 490-1996 球节282. SAE J 491-1987 转向球头销和球座总成283. SAE J 492 铆钉和铆接284. SAE J 493 杆端销和U形夹285. SAE J 494 带槽销286. SAE J 495 圆柱销(实心)287. SAE J 496 弹性圆柱销288. SAE J 497 非淬火接地柱销289. SAE J 499a 装配用零件软拉孔直齿内花键290. SAE J 501 轴端291. SAE J 502 半圆键292. SAE J 503 半圆键槽和键沟293. SAE J 506-1995 套筒式半轴294. SAE J 510-1992 机动车辆悬架用钢板弹簧—美制单位295. SAE J 511-1989 空气弹簧术语296. SAE J 512-1997 汽车管接头297. SAE J 513-1999 制冷剂管接头—一般规范298. SAE J 514-2001 液压管接头299. SAE J 515-2001 液压O形环材料,特性和尺寸规范300. SAE J 516-2001 液压软管接头301. SAE J 517-2001 液压软管302. SAE J 518-1993 液压凸缘管及4螺栓分裂凸缘型软管接头303. SAE J 524-1996 弯曲和扩口用退火无缝低碳钢管304. SAE J 525-1999 弯曲和扩口用退火焊接冷拉低碳钢管305. SAE J 526-2000 焊接低碳钢管306. SAE J 527-2000 铜焊双层壁低碳钢管307. SAE J 528-1991 无缝铜管308. SAE J 530-1995 汽车用管接头309. SAE J 531-1995 汽车用管子,加注口和排出螺塞310. SAE J 532-1993 汽车用直螺纹加注口和排出螺塞311. SAE J 533-1999 管的扩口312. SAE J 534-1998 润滑剂管接头313. SAE J 537-2000 蓄电池314. SAE J 539-1993 柴油机电气系统电压315. SAE J 541-1996 起动机电路的电压降316. SAE J 542-1991 起动机的安装317. SAE J 543-1995 起动机小齿轮和齿圈318. SAE J 544-1996 电起动机试验规程319. SAE J 548-1-2000 火花塞320. SAE J 548-2-2000 火花塞安装座孔321. SAE J 549-1999 火花塞提前点火率322. SAE J 551-1-2002 车辆,船(最大15米)和机械电磁兼容性(50 Hz-18 GHz)性能等级和测量方法323. SAE J 551-2-1994 车辆,机动船和由火花点火发动机驱动的装置的无线电骚扰特性的限值和测量方法324. SAE J 551-4-2000 车辆和装置宽带和窄带(150 kHz-1000 MHz)无线电骚扰特性限值和试验方法325. SAE J 551-5-1997 电动车宽带(9 kH-30 MHz)磁场和电场强度性能等级和测量方法326. SAE J 551-11-2000 车辆抗电磁干扰性—非道路车辆源327. SAE J 551-12-1996 车辆抗电磁干扰性—车载模拟发射机328. SAE J 551-13-1994 车辆抗电磁干扰性—大电流注入329. SAE J 551-15-2002 车辆抗电磁干扰性—静电放电(ESD)330. SAE J 551-17-1997 车辆抗电磁干扰性—电线磁场331. SAE J 553-1996 断电器332. SAE J 554-1987 电保险丝(管式)333. SAE J 560-1998 载货车挂车跨接电缆7线电插头334. SAE J 561-2001 孔式及叉式电接头335. SAE J 562-1986 非金属导线管336. SAE J 563-1990 6 V和12 V点烟器插座337. SAE J 564-1990 前照灯变光开关338. SAE J 565-1989 半自动前照灯变光装置339. SAE J 567-1998 灯泡保持系统340. SAE J 572-1998 建筑和工业机械封闭式灯光部件的要求341. SAE J 573-1998 微型灯泡342. SAE J 575-1992 总宽度小于2032 mm的车辆用照明装置和部件的试验方法和装备343. SAE J 576-1991 光学部件用塑料材料,如机动车辆照明装置透镜和反射器344. SAE J 578-2002 颜色规格345. SAE J 581-1998 辅助行车灯346. SAE J 582-1995 辅助近光灯347. SAE J 583-2001 前雾灯348. SAE J 584-2003 摩托车前照灯349. SAE J 585-2000 总宽度小于2032 mm的机动车用尾灯(后位灯)350. SAE J 586-2000 总宽度小于2032 mm的机动车用制动灯351. SAE J 587-1997 牌照板照明装置(后牌照板照明装置)352. SAE J 588-2000 总宽度小于2032 mm的机动车用转向信号灯353. SAE J 589B 转向信号灯开关354. SAE J 590 转向信号闪光器355. SAE J 591-1995 聚光灯356. SAE J 592-2000 总宽度小于2032 mm的机动车用示宽灯357. SAE J 593-1993 倒车灯358. SAE J 594-2003 回复反射器359. SAE J 595-1990 被认可的急救车,保养和维修车辆的闪光警示灯360. SAE J 599-1997 灯光检查代码361. SAE J 600-1993 前照灯照准试验机械362. SAE J 602-1989 机械照准前照灯的照准装置363. SAE J 604-1995 发动机术语—总则364. SAE J 609-2003 小型发动机安装法兰和动力输出轴365. SAE J 614-1995 发动机和变速箱量油计标记366. SAE J 615-1995 发动机安装件367. SAE J 616-1995 发动机前后座安装368. SAE J 617-1992 发动机飞轮壳和变速器壳结合法兰369. SAE J 618-1991 单片弹簧加载离合器飞轮370. SAE J 619-1993 双片弹簧加载离合器飞轮371. SAE J 620-1993 与驱动环式偏心离合器的工业动力输出装置和发动机上安装的船用齿轮及单轴承发电机相配用的工业发动机飞轮372. SAE J 621-1995 带驱动环式偏心离合器的工业功率输出装置373. SAE J 626-1998 柴油机燃料喷射—燃料喷射泵末端安装法兰374. SAE J 629-2002 柴油机燃料喷射总成—5型和6型法兰安装375. SAE J 631-1998 散热器术语376. SAE J 635-1995 风扇毂螺栓定位圆和导孔377. SAE J 636-2001 V型皮带和皮带轮378. SAE J 637-2001 汽车V型皮带传动379. SAE J 638-1998 机动车辆暖风装置试验规程380. SAE J 639-1999 车用空调系统机械蒸汽压缩系统制冷剂的安全性和保存381. SAE J 640-2000 液力传动符号382. SAE J 641-2000 液力传动术语383. SAE J 643-2000 液力传动试验代码384. SAE J 645-1997 汽车变速器术语385. SAE J 646-2000 行星齿轮术语386. SAE J 647-1997 变速器示意图387. SAE J 648-2000 自动变速器液压控制系统术语388. SAE J 649-2000 自动变速器功能术语389. SAE J 651-1996 乘用车和轻型载货车自动变速器和自动驱动桥试验代码390. SAE J 656-1988 汽车制动术语和定义391. SAE J 661-1997 制动衬片质量控制试验规程392. SAE J 662-2003 制动块倒角393. SAE J 663-2001 制动衬片铆钉和制动块螺栓394. SAE J 670e 车辆动力学术语395. SAE J 671-1997 减振材料和车身底部涂层396. SAE J 673-1993 汽车安全玻璃397. SAE J 674-1997 机动车和机动车装备用安全玻璃材料398. SAE J 678-1988 汽车速度表和里程表399. SAE J 680-1988 载货车驾驶室仪表和控制件的位置和操作400. SAE J 682-2002 后轮防溅和飞石防护401. SAE J 683-1985 轮胎防滑链间隙—载货车,大客车和车辆列车(郊区客车,城间客车和公共汽车除外)402. SAE J 684-1998 汽车挂车联接装置,铰链和安全链403. SAE J 686-1999 机动车牌照板404. SAE J 689-1996 乘用车和轻型载货车路缘间隙,接近和离去角及坡道倾翻角405. SAE J 691-1990 载货车CA尺寸406. SAE J 693-1989 载货车跨越双胎的总宽度407. SAE J 694-2001 商用车盘式车轮/轮毂或轮鼓接触面尺寸408. SAE J 695-1998 机动车辆的转向能力和跑偏409. SAE J 697-1988 全挂车或台车的安全链410. SAE J 699-1985 设计机动车辆维修设施时使用的车辆平均尺寸411. SAE J 700-2001 商用挂车和半挂车上牵引主销412. SAE J 701-1984 载货车牵引车半挂车互换联接尺寸413. SAE J 702-1985 载货车-牵引车及载货车-挂车制动和电气连接位置414. SAE J 703-2000 载货车及载货车牵引车燃油系统415. SAE J 704-2000 用于安装载货车变速器上的6螺栓和8螺栓动力输出装置的开口416. SAE J 706-1999 绞盘等级417. SAE J 709-1977 农用拖拉机轮胎载荷,扭矩系数和充气压力418. SAE J 711-1991 今后设计农用拖拉机时轮胎选用表419. SAE J 712-1999 工业用和农业用盘式车轮420. SAE J 714-1993 工业用和农业用盘式车轮安装零部件421. SAE J 731-1985 装载机部件术语422. SAE J 732-1992 装载机规格定义423. SAE J 737-1989 铲土机和推土机切削刃的孔间距424. SAE J 738-1986 双斜横截口切削刃425. SAE J 739-1991 平路机切削刃426. SAE J 740-1986 切削刃和刀头的沉头方孔427. SAE J 741-1993 铲土机、翻斗车车斗额定容量428. SAE J 744-1996 液压泵和马达安装及传动尺寸429. SAE J 745-1996 液压动力泵试验规程430. SAE J 746-1996 液压马达试验规程431. SAE J 747-1990 控制阀试验规程432. SAE J 748-1986 液压方向控制阀(最大压力3 000 psi)433. SAE J 751-1997 非道路用轮胎和轮辋分类—建筑机械434. SAE J 753-1991 维修周期表435. SAE J 754a 润滑剂类型—建筑和工业机械436. SAE J 755-1980 船用螺旋桨轴轴端和轮毂437. SAE J 756-1987 船用螺旋桨联轴节438. SAE J 759-2001 灯光识别代码439. SAE J 760-1999 通用封闭式照明组件尺寸规格440. SAE J 764-1995 铲土机装载能力试验规程441. SAE J 765-1990 起重机装载稳定性试验代码442. SAE J 771-1986 汽车印制电路443. SAE J 772-2000 载货车变速器后端6螺栓、8螺栓动力输出装置周围间隙444. SAE J 773-1998 锥形弹簧垫圈445. SAE J 774-2000 紧急警报装置及其防护壳446. SAE J 775-1993 发动机提升阀信息报告447. SAE J 782b 机动车辆座椅手册448. SAE J 792b SAE喷抛清理手册449. SAE J 800-1994 机动车辆座椅安全带总成的安装450. SAE J 810-1996 钢板普通表面缺陷分类451. SAE J 811-1981 金属机械预加应力表面滚压法及其他方法452. SAE J 814-1999 发动机冷却剂453. SAE J 815-2002 汽车座椅用聚氨酯泡沫加载挠度试验454. SAE J 817-1-1991 工程设计可维修性指南—建筑和工业机械—可维修性定义—非道路工作机械455. SAE J 817-2-1991 工程设计可维修性指南—建筑和工业机械—可维修性索引—非道路工作机械456. SAE J 818-1987 装载机额定工作载荷457. SAE J 819-1995 发动机冷却系统现场试验(空气-沸腾)458. SAE J 820-1998 起重机缆索速度和功率试验代码459. SAE J 821-1994 建筑、农用和非道路机械电线束系统460. SAE J 823-1994 闪光器试验461. SAE J 824-1995 发动机旋转和气缸定序462. SAE J 826-2002 H点机械和设计工具规程和规格463. SAE J 827-1996 高碳铸钢喷丸464. SAE J 829-2000 油箱加注口盖和盖保持器465. SAE J 830-1999 燃料喷射装置术语466. SAE J 831-1998 电气定义467. SAE J 833-2003 人体物理尺寸468. SAE J 835-1995 剖分式衬套—设计和应用469. SAE J 836-1970 汽车冶金连接件470. SAE J 839-1998 乘用车侧门锁系统471. SAE J 840-1998 制动蹄和衬片粘结剂试验规程472. SAE J 843-1997 乘用车和轻型载货车制动系统道路试验代码473. SAE J 844-1998 空气制动系统非金属管474. SAE J 845-1997 被认可的急救,维修和保养车辆的声音警报装置475. SAE J 846-2003 液体导管和接头识别编码系统476. SAE J 847-1987 挂车拖杆环和挂钩/连接装置性能477. SAE J 848-2001 重型商用车和半挂车牵引鞍座主销478. SAE J 849-2003 多节挂车的连接装置和附件的位置479. SAE J 850-2000 固定刚性壁障碰撞试验480. SAE J 851-2001 商用车轮辋可拆卸车轮,可拆卸轮辋和间隔圈—尺寸481. SAE J 852-2001 机动车用前转弯灯482. SAE J 853-1981 车辆识别代号483. SAE J 855-2002 纺织品和塑料拉伸和变形试验方法484. SAE J 858-2001 片式电接头485. SAE J 860-2003 有机装饰材料质量(重量)测量试验方法486. SAE J 861-2003 有机装饰材料耐脱色试验方法487. SAE J 862-1989 影响机械驱动的汽车速度表和里程表精度的因素488. SAE J 863-1986 薄钢板冲压时塑性变形测定法489. SAE J 864-1993 用锉刀进行的表面硬度试验490. SAE J 866-2002 制动衬片摩擦系数识别系统491. SAE J 872-1986 建筑,林业和工业机械牵引杆试验规程492. SAE J 873-2003 建筑,林业和工业机械牵引力试验规程493.494. SAE J 875-1999 挂车车轴校准(A)495. SAE J 876-2000 宽轮辋及车轮(A)496. SAE J 879b 机动车座椅系统497. SAE J 880-1997 商用车制动系评定试验规范498. SAE J 881-1985 起重机滑轮和转鼓尺寸499. SAE J 882-2002 *汽车用纺织品和塑料厚度试验方法500. SAE J 883-2002 *确定汽车纺织品材料尺寸稳定性试验方法501. SAE J 884-1991 农用拖拉机驱动轮胎液体配重平衡平台502. SAE J 887-1996 校车报警灯(A)503. SAE J 891-1998 弹簧螺母504. SAE J 892-1996 压紧弹簧螺母英制尺寸系列一般说明505. SAE J 892M -1996 压紧弹簧螺母公制尺寸系列一般说明506. SAE J 896-1983 发动机辅助传动装置用装配法兰(A)507. SAE J 897-2003 工程机械坡道操作试验规范(A)508. SAE J 898-2003 非道路机械控制位置509. SAE J 899-1988 非道路自行推力机械操作者座椅尺寸510. SAE J 900-1995 曲轴箱排放控制测试规范511. SAE J 901-2000 万向节及传动轴术语_定义_应用指南512. SAE J 902-2003 乘用车前风窗除霜系统513. SAE J 903 乘用车前风窗刮水系统514. SAE J 905-1999 燃油过滤器试验方法515. SAE J 910-1999 危险报警信号开关516. SAE J 911-1998 冷轧钢板表面组织测量(A)517. SAE J 912-2002 *汽车装饰材料的抗粘连性及相关特性的试验方法518. SAE J 913-1996 汽车用织物及纤维材料的液体分散性试验方法519. SAE J 914-2000 车长小于12米的车辆侧转信号灯520. SAE J 915-2000 自动变速箱手动操作步骤521. SAE J 917-1980 船用推拉式控制缆索522. SAE J 918 乘用车轮胎性能要求和试验方法523. SAE J 919-1995 单独式操作者的非公路机械噪声测量524. SAE J 920-1985 非公路工作机械技术公报525. SAE J 922-1995 涡轮增压器术语526. SAE J 923-2001 货车和客车驱动桥术语(A)527. SAE J 924-1995 止推垫圈的设计和应用528. SAE J 925-1993 非公路机械最小接近空间尺寸529. SAE J 927-1995 发动机上安装的变矩器的飞轮530. SAE J 928-2001 电线接头—插头及插座的类型531. SAE J 930-1995 非公路机械蓄电池532. SAE J 931-1986 液压动力回路滤清(D)533. SAE J 932-1985 常量应变及微量应变的定义(A)534. SAE J 933-1998 自攻螺钉的机械性能和质量要求477. SAE J 848-2001 重型商用车和半挂车牵引鞍座主销478. SAE J 849-2003 多节挂车的连接装置和附件的位置479. SAE J 850-2000 固定刚性壁障碰撞试验480. SAE J 851-2001 商用车轮辋可拆卸车轮,可拆卸轮辋和间隔圈—尺寸481. SAE J 852-2001 机动车用前转弯灯482. SAE J 853-1981 车辆识别代号483. SAE J 855-2002 纺织品和塑料拉伸和变形试验方法484. SAE J 858-2001 片式电接头485. SAE J 860-2003 有机装饰材料质量(重量)测量试验方法486. SAE J 861-2003 有机装饰材料耐脱色试验方法487. SAE J 862-1989 影响机械驱动的汽车速度表和里程表精度的因素488. SAE J 863-1986 薄钢板冲压时塑性变形测定法489. SAE J 864-1993 用锉刀进行的表面硬度试验490. SAE J 866-2002 制动衬片摩擦系数识别系统491. SAE J 872-1986 建筑,林业和工业机械牵引杆试验规程492. SAE J 873-2003 建筑,林业和工业机械牵引力试验规程493.494. SAE J 875-1999 挂车车轴校准(A)495. SAE J 876-2000 宽轮辋及车轮(A)496. SAE J 879b 机动车座椅系统497. SAE J 880-1997 商用车制动系评定试验规范498. SAE J 881-1985 起重机滑轮和转鼓尺寸499. SAE J 882-2002 *汽车用纺织品和塑料厚度试验方法500. SAE J 883-2002 *确定汽车纺织品材料尺寸稳定性试验方法501. SAE J 884-1991 农用拖拉机驱动轮胎液体配重平衡平台502. SAE J 887-1996 校车报警灯(A)503. SAE J 891-1998 弹簧螺母504. SAE J 892-1996 压紧弹簧螺母英制尺寸系列一般说明505. SAE J 892M -1996 压紧弹簧螺母公制尺寸系列一般说明506. SAE J 896-1983 发动机辅助传动装置用装配法兰(A)507. SAE J 897-2003 工程机械坡道操作试验规范(A)508. SAE J 898-2003 非道路机械控制位置509. SAE J 899-1988 非道路自行推力机械操作者座椅尺寸510. SAE J 900-1995 曲轴箱排放控制测试规范511. SAE J 901-2000 万向节及传动轴术语_定义_应用指南512. SAE J 902-2003 乘用车前风窗除霜系统513. SAE J 903 乘用车前风窗刮水系统514. SAE J 905-1999 燃油过滤器试验方法515. SAE J 910-1999 危险报警信号开关516. SAE J 911-1998 冷轧钢板表面组织测量(A)517. SAE J 912-2002 *汽车装饰材料的抗粘连性及相关特性的试验方法518. SAE J 913-1996 汽车用织物及纤维材料的液体分散性试验方法519. SAE J 914-2000 车长小于12米的车辆侧转信号灯520. SAE J 915-2000 自动变速箱手动操作步骤521. SAE J 917-1980 船用推拉式控制缆索522. SAE J 918 乘用车轮胎性能要求和试验方法523. SAE J 919-1995 单独式操作者的非公路机械噪声测量524. SAE J 920-1985 非公路工作机械技术公报525. SAE J 922-1995 涡轮增压器术语526. SAE J 923-2001 货车和客车驱动桥术语(A)527. SAE J 924-1995 止推垫圈的设计和应用528. SAE J 925-1993 非公路机械最小接近空间尺寸529. SAE J 927-1995 发动机上安装的变矩器的飞轮530. SAE J 928-2001 电线接头—插头及插座的类型531. SAE J 930-1995 非公路机械蓄电池532. SAE J 931-1986 液压动力回路滤清(D)533. SAE J 932-1985 常量应变及微量应变的定义(A)534. SAE J 933-1998 自攻螺钉的机械性能和质量要求590. SAE J 1029-1996 建造掘土机械的灯光及标识591. SAE J 1032-1987 机械(非公路机械)适用性定义(A)592. SAE J 1033-1993 飞轮、飞轮壳及其配件的孔偏心和面偏差的测量593. SAE J 1037-2001 前风窗洗涤器管594. SAE J 1038-1992 儿童用雪地运动车的建议(A)595.596. SAE J 1042-2003 通用机械操作者的保护597. SAE J 1044-1981 世界制造厂识别代号598. SAE J 1050-2003 驾驶员视野的描述和测量599. SAE J 1051-2002 *非公路机械座垫挠性变形量的测量(1051)600. SAE J 1052-2002 *汽车驾驶员及乘员头部位置(A)601. SAE J 1053-1996 英制系列单线程钢制冲压螺纹设计602. SAE J 1053M-1996 公制系列单线程钢制冲压螺纹设计603. SAE J 1058-1999 标准钢板的厚度及公差(A)。

SAE J标准目录中文

代号 180-2002 182-1997 183-2002 184-1998 185-2003 187 188-2003 189-1998 190-1998 191-2003 192-2003 193-1996 195-1988 198-2003 200-2001 201-1997 207-1985

65. SAE J 66. SAE J 67. SAE J 68. SAE J 69. SAE J 70. SAE J 71. SAE J 72. SAE J 73. SAE J 74. SAE J 75. SAE J 76. SAE J 77. SAE J 78. SAE J 79. SAE J 80. SAE J 81. SAE J 82. SAE J

代号 249-1988 250 253-1989 254-1993 257-1997 259 264-1998 265-2002 266-1996 267-1999 268-1989 272-1981 273-1981 274-1989 276-2002 277-1995 278-1995 279-1995 280-1984 283-1999 284-2002 285-1999 286-1996 287-1988 288-2002 291-1980 292-1995 293-1995 294-1993

135-1993 138 139-1999 140-1995 141-1995 153-1987 156-2000 159-2002 160-2001 163-2001 164-1997 167-2002 169-1985 174-1998 174M-1998 175-2003 176-1994 179-2001

技术委员会指南

汽车和非道路车辆气制动储气罐性能要求和识别要求

SAE J429-1999(中文版) 外螺纹紧固件机械性能和材料要求

1. 範圍本SAE標準涵蓋汽車和相關工業使用,尺寸1-1/2以下英制鋼製螺栓、螺絲、牙條、sems1和U型螺栓2的機械性質和材料要求。

文中所提到〝牙條〞這個詞意思是說:一中等長度圓棒的某一端搓牙、兩端都有搓牙或者整個圓棒都搓牙。

此產品不適用於加熱、焊接(collared)或者使用於類似本文中所要求的螺栓特性近似的產品。

1.1表1所包括之機械性能要求是在大約20℃(68℉)之環境溫度之下所完成。

這些性能限定於在某一溫度界限內,此溫度界限需依照所使用材料等級以及溫度和加工流程而定。

其他疲勞測試、抗腐蝕、衝擊試驗等性質,都不在本標準範圍內,然而為確保產品適用於這些額外性能的情況下,最終使用者必須承擔其責任歸屬。

1 Sems:螺絲和華司的組合。

2 U-BOLTS:本SAE標準所提及的U型螺栓,其使用於車輛懸吊裝置和其相關位置。

為了詳細說明,本標準將U型螺栓視為牙條。

因此,文中所提到的〝STUDS(牙條)〞字眼都適用於〝U-BOLTS(U型螺栓)〞。

(設計者應要瞭解,在相同尺寸、等級的”U型”結構的兩根螺栓或牙條可能無法承受荷重;因此,U型螺栓的實際承載重量應以鞍型荷重測試方式來判定。

)2. 參考規範適用的版本:於本標準內所提及的範圍,除非有特別指示,產品應以最新版本的SAE標準來提供。

SAE出版品:SAE J121:硬化與回火螺紋扣件之脫碳SAE J123:螺栓、螺絲和牙條表面缺陷SAE J403:SAE碳鋼的化學成分SAE J404:SAE合金鋼的化學成分SAE J409:製品分析-耐熱鋼和鑄鐵的化學成分分析之允許差異標準SAE J411:碳鋼和合金鋼SAE J417:硬度測試和硬度值轉換SAE J1061:一般螺栓、螺絲和牙條的表面不連續SAE J1086:金屬和合金之編號SAE J1268:碳鋼和H合金鋼的硬化帶ASME出版品:ASME B18.2.1ASME B18.18.1M:扣件一般目的之檢驗和品質保證ASTM出版品:ASTM E18:金屬材料洛氏硬度和洛氏表面硬度測試方法相關出版品:下列出版品僅供參考,非強制要求。

产品目录中文版

产品目录套筒F E R R U L E 00TF0铁氟龙套筒00018SAE 100 R7软管套管00110-ASAE 100R1AT/EN 853 1SN软管套管00210SAE 100 R2AT/DIN20022 2SN 软管套筒004004SP、4SH/12-16、R12/06-16软管套筒004014 SH、R12/32软管套筒00402SAE 100R9AT-R12, EN856-4SP/04-16软管套筒00403EN 856-4SP软管套筒00500SAE 100 R5 胶管套筒00621GB/T 10544 R13/SAE 100R13/EN856 R13软管剥内外胶套筒03310SAE 100 R2AT/EN 853 2SN 软管套筒扣压式软管接头S W A G E D H O S E F I T T I N G 10411公制外螺纹24°内锥面轻系列10511公制外螺纹24°内锥面重系列10611公制外螺纹60°内锥面10711国标公制外螺纹74°外锥面10811公制外螺纹90°外锥面12211英管外螺纹O形圈密封12611英管外锥面60°内锥面12611A英管外螺纹60°内锥面或六角端面用组合垫密封的双用接头13011-SP英锥管外螺纹布锥管外螺纹16011美制SAE外螺纹带O形圈ISO 11932-SAE J192617811美制SAE 外螺纹90°外锥面20111公制内螺纹球面2014145°公制内螺纹球面2019190°公制内螺纹球面20211公制内螺纹平面30°公制内螺纹平面2024145°公制内螺纹平面2029190°公制内螺纹平面20411公制内螺纹24°锥带O形圈轻型系列2044145°公制内螺纹24°锥带O形圈轻系列2049190°公制内螺纹24°锥带O形圈轻系列20511公制内螺纹24°锥带O形圈重系列2054145°公制内螺纹24°锥带O形圈重系列2059190°公制内螺纹24°锥带O形圈重系列20611公制内螺纹 60°外锥面2064145°公制内螺纹 60°外锥面2069190°公制内螺纹 60°外锥面20711国际公制内螺纹74°内锥面GB METRIC FEMALE 74°CONE SEAT2074145°国际公制内螺纹74°内锥面2079190°国标公制内螺纹74°内锥面22111公制内螺纹平面2023130°公制内螺纹平面2024145°公制内螺纹平面2029190°公制内螺纹平面20411公制内螺纹24°锥带O形圈轻型系列2049190°公制内螺纹24°锥带O形圈轻系列20511公制内螺纹24°锥带O形圈重系列2054145°公制内螺纹24°锥带O形圈重系列2059190°公制内螺纹24°锥带O形圈重系列20611公制内螺纹60°外锥面2064145°公制内螺纹 60°外锥面2069190°公制内螺纹 60°外锥面国际公制内螺纹74°内锥面2074145°国际公制内螺纹74°内锥面2079190°国标公制内螺纹74°内锥面22111英管内螺纹球面2214145°英管内螺纹球面2219190°英管内螺纹球面英管内螺纹平面2224145°英管内螺纹平面2229190°英管内螺纹平面22611英管内螺纹60°外锥面22611-D英管内螺纹60°外锥面双六角22611-SM英管内螺纹60°外锥面双六角2264145°英管内螺纹60°外锥面2269190°英管内螺纹60°外锥面22691-T90°英管内螺纹60°外锥面24211美制ORFS 内螺纹平面ISO 12151-1-SAE J516 2424145°美制ORFS 内螺纹平面2429190°美制ORFS内螺纹平面26711美制JIC内螺纹74°内锥面2674145°美制JIC 内螺纹74°内锥面2679190°美制JIC内螺纹74°内锥面8739190°SAE 法兰 3000 PSI87611SAE 法兰6000 PSI8764145° SAE 法兰6000PSI 88111日制法兰8814145°日制法兰8819190°日制法兰法兰夹FLANGE CLAMPSFLISO 6162-1—SAE J518轻系列对开法兰夹FSISO 6162-2—SAE J518重系列对开法兰夹。

美制螺帽螺栓螺母母机械性能

的塑性要求

钩栓

4

2、SAE J429 《外螺纹紧固件机械性能和材料》

该标准涉及低、中、高强度为 9 个等级.常用的有: 1 、 2 、5 、8 级。

等级

强度

材料

工艺

2

413 N/mm2 低碳钢 不热处理

5

826 N/mm2 中碳钢 热处理

8

1033N/mm2 合金钢 热处理

5

SAE 机械性等级标记

20

螺母等级标记

ASTM-A563 A级

低碳钢

620 N/mm 2

B68

C32

SAE 5级

碳钢 热处理

850 N /mm 2

B78

C38

ASTM-A194 2H级

中碳钢 热处理

1205 N /mm 2

C24

C35

21

? ASTM A563 是应用最广的碳钢螺母强度等级体系,该标准 规定了8 个等级。

? ASTM A563 标准中: ? O、A和B 级螺母采用低碳钢生产,可以不热处理; ? DH 、DH3 级螺母则必须在液体介质中淬火,回火温度不低于

800 ℉; ? C和D级螺母采用低碳马氏体钢材料,并应在液体介质中淬火,

? 低强度螺母保证载荷 620 N /mm 2;采用低碳钢生产,不热处 理。低强度螺母热镀锌后保证载荷 按0.75% 考核.

? 中等强度螺母保证载荷 826 N /mm 2;采用中碳钢生产。 ? 高强度螺母保证载荷1033 N /mm2 ,甚至更高。采用中碳钢

和中碳合金钢生产,要热处理。 ? 同样等级的普通型和重型 螺母,它的保证载荷值是不一样的。

c、 高强度紧固件最小抗拉强度为 1033 N /mm2 ,甚至更 高。采用低、中合金钢生产,要热处理。

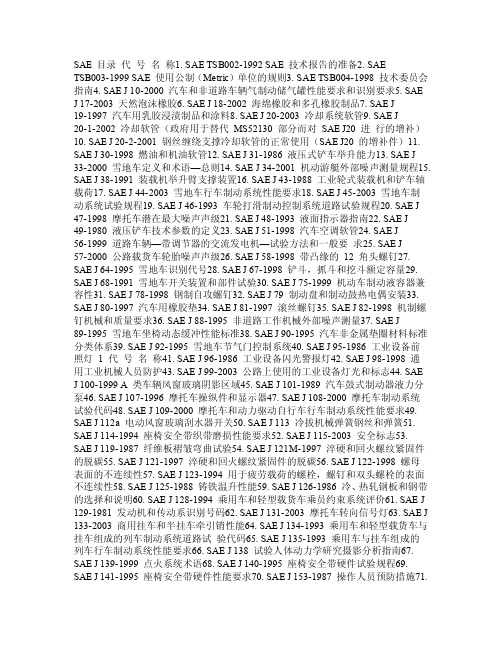

SAE_J标准目录中文

SAE 目录代号名称1. SAE TSB002-1992 SAE 技术报告的准备2. SAETSB003-1999 SAE 使用公制(Metric)单位的规则3. SAE TSB004-1998 技术委员会指南4. SAE J 10-2000 汽车和非道路车辆气制动储气罐性能要求和识别要求5. SAE J 17-2003 天然泡沫橡胶6. SAE J 18-2002 海绵橡胶和多孔橡胶制品7. SAE J19-1997 汽车用乳胶浸渍制品和涂料8. SAE J 20-2003 冷却系统软管9. SAE J20-1-2002 冷却软管(政府用于替代MS52130 部分而对SAE J20 进行的增补)10. SAE J 20-2-2001 钢丝缠绕支撑冷却软管的正常使用(SAE J20 的增补件)11. SAE J 30-1998 燃油和机油软管12. SAE J 31-1986 液压式铲车举升能力13. SAE J33-2000 雪地车定义和术语—总则14. SAE J 34-2001 机动游艇外部噪声测量规程15. SAE J 38-1991 装载机举升臂支撑装置16. SAE J 43-1988 工业轮式装载机和铲车轴载荷17. SAE J 44-2003 雪地车行车制动系统性能要求18. SAE J 45-2003 雪地车制动系统试验规程19. SAE J 46-1993 车轮打滑制动控制系统道路试验规程20. SAE J 47-1998 摩托车潜在最大噪声声级21. SAE J 48-1993 液面指示器指南22. SAE J49-1980 液压铲车技术参数的定义23. SAE J 51-1998 汽车空调软管24. SAE J56-1999 道路车辆—带调节器的交流发电机—试验方法和一般要求25. SAE J57-2000 公路载货车轮胎噪声声级26. SAE J 58-1998 带凸缘的12 角头螺钉27. SAE J 64-1995 雪地车识别代号28. SAE J 67-1998 铲斗,抓斗和挖斗额定容量29. SAE J 68-1991 雪地车开关装置和部件试验30. SAE J 75-1999 机动车制动液容器兼容性31. SAE J 78-1998 钢制自攻螺钉32. SAE J 79 制动盘和制动鼓热电偶安装33. SAE J 80-1997 汽车用橡胶垫34. SAE J 81-1997 滚丝螺钉35. SAE J 82-1998 机制螺钉机械和质量要求36. SAE J 88-1995 非道路工作机械外部噪声测量37. SAE J89-1995 雪地车坐椅动态缓冲性能标准38. SAE J 90-1995 汽车非金属垫圈材料标准分类体系39. SAE J 92-1995 雪地车节气门控制系统40. SAE J 95-1986 工业设备前照灯 1 代号名称41. SAE J 96-1986 工业设备闪光警报灯42. SAE J 98-1998 通用工业机械人员防护43. SAE J 99-2003 公路上使用的工业设备灯光和标志44. SAE J 100-1999 A 类车辆风窗玻璃阴影区域45. SAE J 101-1989 汽车鼓式制动器液力分泵46. SAE J 107-1996 摩托车操纵件和显示器47. SAE J 108-2000 摩托车制动系统试验代码48. SAE J 109-2000 摩托车和动力驱动自行车行车制动系统性能要求49. SAE J 112a 电动风窗玻璃刮水器开关50. SAE J 113 冷拔机械弹簧钢丝和弹簧51. SAE J 114-1994 座椅安全带织带磨损性能要求52. SAE J 115-2003 安全标志53. SAE J 119-1987 纤维板褶皱弯曲试验54. SAE J 121M-1997 淬硬和回火螺纹紧固件的脱碳55. SAE J 121-1997 淬硬和回火螺纹紧固件的脱碳56. SAE J 122-1998 螺母表面的不连续性57. SAE J 123-1994 用于疲劳载荷的螺栓,螺钉和双头螺栓的表面不连续性58. SAE J 125-1988 铸铁温升性能59. SAE J 126-1986 冷、热轧钢板和钢带的选择和说明60. SAE J 128-1994 乘用车和轻型载货车乘员约束系统评价61. SAE J 129-1981 发动机和传动系识别号码62. SAE J 131-2003 摩托车转向信号灯63. SAE J 133-2003 商用挂车和半挂车牵引销性能64. SAE J 134-1993 乘用车和轻型载货车与挂车组成的列车制动系统道路试验代码65. SAE J 135-1993 乘用车与挂车组成的列车行车制动系统性能要求66. SAE J 138 试验人体动力学研究摄影分析指南67. SAE J 139-1999 点火系统术语68. SAE J 140-1995 座椅安全带硬件试验规程69. SAE J 141-1995 座椅安全带硬件性能要求70. SAE J 153-1987 操作人员预防措施71.SAE J 156-2000 保险丝72. SAE J 159-2002 额定容量系统73. SAE J 160-2001 摩擦材料在暴露在温度升高的环境中时尺寸的稳定性74. SAE J 163-2001 低压电线和电缆终端接头及铰接夹75. SAE J 164-1997 散热器盖和加水口颈76. SAE J 167-2002农用拖拉机顶部防护—试验规程和性能要求77. SAE J 169-1985 非道路车辆操作人员空间内空调系统的设计指南78. SAE J 174-1998 英制钢螺纹紧固件力矩-应力试验规程79. SAE J 174M-1998 公制钢螺纹紧固件力矩-应力试验规程80. SAE J 175-2003 道路车辆车轮冲击试验规程81. SAE J 176-1994 非道路自驱动工作机械快速加油设备82. SAE J 179-2001 载货车盘式车轮和可拆卸轮辋—表识 2 代号名称83. SAE J 180-2002 建筑和工业机械充电系统84. SAE J 182-1997 机动车辆基准标志和三维参考系85. SAE J 183-2002 发动机油性能和发动机维修分类(除节能方面外)86. SAE J 184-1998 噪声数据获得系统的检定87. SAE J 185-2003 非道路机械的接近系统88. SAE J 187 载货车识别号码89. SAE J 188-2003 高体积膨胀型动力转向压力软管90. SAE J 189-1998 低压动力转向回油软管91. SAE J 190-1998 钢丝编织动力转向压力软管92. SAE J 191-2003 低体积膨胀型动力转向压力软管93. SAE J 192-2003 雪地车外部噪声等级94. SAE J 193-1996 球节及球座总成试验规程95. SAE J 195-1988机动车辆自动车速控制器96. SAE J 198-2003 载货车、大客车及多用途车风窗玻璃刮水系统97. SAE J 200-2001 橡胶材料分类体系98. SAE J 201-1997 乘用车和轻型载货车在用制动器性能试验规程99. SAE J 207-1985 汽车金属装饰件和结构件的镀铬和镍100.101. SAE J 211-1-2003 冲击试验用仪器—第 1 部分—电子仪器102. SAE J 211-2-2001 冲击试验用仪器—第2 部分—摄影仪器103. SAE J 212-1998 乘用车制动系统测功机试验规程104. SAE J 213-1997 摩托车分类105.106. SAE J216-1999 乘用车玻璃—电路107. SAE J 217-1994 不锈钢17-7PH 弹簧钢丝和弹簧108. SAE J 218-1981 乘用车识别术语109. SAE J 220-1998 起重机起重臂限位装置110. SAE J 222-2000 驻车灯(前位置灯)111. SAE J 224-1980 碰撞变形分类112. SAE J 225-2003 商用车制动系统扭矩平衡试验代码113. SAE J 226-1995 发动机预热器114. SAE J 228-1995 空气流量参考标准115. SAE J 229-1993 乘用车行车制动器结构总成试验规程116. SAE J 230-1994 不锈钢,SAE 30302,弹簧钢丝和弹簧117. SAE J 232-1994 工业旋转割草机118. SAE J 234 电动风窗玻璃清洗器开关119. SAE J 235 电动鼓风机电机开关120. SAE J 238-1998 螺母和锥形弹簧垫圈总成121. SAE J 240-2002 汽车蓄电池寿命试验122. SAE J 243 汽车密封胶,粘结剂和缓冲胶剂的试验方法123. SAE J 244-1992 柴油机进气或排气流量测量124. SAE J 246-2000 球面和凸缘管接头125. SAE J 247-1987 测量车内噪声脉冲的仪器3 代号名称126. SAE J 249-1988 机械制动灯开关127. SAE J 250 合成树脂塑料密封胶—不干型128. SAE J 253-1989 前照灯开关129. SAE J 254-1993 废气排放测量用仪器和测量技术130. SAE J 257-1997 商用车制动器额定功率要求131. SAE J 259 点火开关132. SAE J 264-1998 视野术语133. SAE J 265-2002 柴油机燃油喷嘴总成—8,9,10 和11 型134. SAE J 266-1996 乘用车和轻型载货车稳态方向控制试验规程135. SAE J267-1999 车轮/轮辋—载货车—性能要求和试验规程136. SAE J 268-1989 摩托车后视镜137. SAE J 272-1981 车辆识别号码体系138. SAE J 273-1981 乘用车识别号码体系139. SAE J 274-1989 悬架弹簧额定承载能力140. SAE J 276-2002 铰接式装载机和拖拉机转向锁141. SAE J 277-1995 雪地车电气系统设计电压的维持142. SAE J278-1995 雪地车制动灯143. SAE J 279-1995 雪地车尾灯(后位置灯)144. SAE J 280-1984 雪地车前照灯145. SAE J 283-1999 带三点式挂接装置的农用拖拉机液压举升能力试验规程146. SAE J 284-2002 农用、建筑和工业装备安全警报信号147. SAE J 285-1999 汽油分配泵喷嘴148. SAE J 286-1996 SAE 第2 号离合器摩擦试验机械指南149. SAE J 287-1988 驾驶员手控制区域150. SAE J 288-2002 雪地车燃油箱151. SAE J 291-1980 制动液温度的确定152. SAE J 292-1995 雪地车及车灯、反射装置和相关装备153. SAE J 293-1995 车辆坡道驻车性能要求154. SAE J 294-1993 GVWR 大于4 500 公斤(10 000 lb)车辆的行车制动器总成试验规程155. SAE J 297-2002 工业装备操作人员控制件156. SAE J 299-1993 制动距离试验规程157. SAE J 300-1999 发动机机油黏度分级158. SAE J 301-1999 新的或已修订技术报告的有效日期159. SAE J 304-1999 发动机机油试验160. SAE J 306-1998 汽车齿轮润滑剂黏度分级161. SAE J 308-1996 轴和手动变速器润滑剂162. SAE J 310-2000 汽车润滑脂163. SAE J 311-2000 乘用车自动变速器液164. SAE J 312-2001 车用汽油165. SAE J 313-1998 柴油166. SAE J 314-2002 毛毡—羊毛和部分羊毛167. SAE J 315-1985 纤维板试验规程4 代号名称168. SAE J 318-2003 汽车气制动管接头169. SAE J 321-1999 推土机牵引机械操作人员防护轮罩170. SAE J 322-1996 非金属装饰材料—确定抗硫化氢腐蚀性的试验方法171. SAE J 323-1998 确定柔性塑料材料冷裂性的试验方法172. SAE J 326-1986 液压反铲挖掘机术语173. SAE J328-1994 乘用车及轻型载货车车轮性能要求和试验规程174. SAE J 331-2000 摩托车噪声声级175. SAE J 332-2002 测量乘用车和轻型载货车轮胎一致性的试验机械176. SAE J 335-1995 多位小型发动机排气系统点火抑制177. SAE J 336-2001 载货车驾驶室内部噪声声级178. SAE J 339-1994 座椅安全带织带磨损试验规程179. SAE J 342-1991 大型发动机火花防止器试验规程180. SAE J 343-2001 SAE 100R 系列液压软管和软管总成试验和试验规程181. SAE J 345a 干或湿路面乘用车轮胎最大和抱死时车轮制动力182. SAE J 347-2002 7 型(9.5 mm)柴油机燃油喷嘴总成183. SAE J 348-1990 车轮三角垫木184. SAE J 349-1991 黑色金属杆,棒,管和丝的表面缺陷检查185. SAE J 350-1991 中型发动机火花防止器试验规程186. SAE J 356-1999 可以抑制焊瘤的弯曲,双层扩口和卷边正火低碳钢187. SAE J 357-1999 发动机油的物理和化学特性188. SAE J 358-1991 非破坏性试验189. SAE J 359-1991 红外线试验190. SAE J 360-2001 载货车和大客车坡道驻车性能试验规程191. SAE J 361-1996汽车内饰件和外饰件视觉评价规程192. SAE J 363-1994 滤清器座的安装193. SAE J 365-1994 装饰材料抗擦伤性试验方法194. SAE J 366-2001 重型载货车和大客车外部噪声声级195.196. SAE J 369-2003 车辆内部聚合物材料燃烧特性—试验方法197. SAE J 370-1998 建筑和工业机械用螺栓和内六角螺钉尺寸198. SAE J 371-1993 非道路自驱动工作机械的放油、注油和油位螺塞199. SAE J 373-1993 单片和双片弹簧加载式离合器壳内尺寸200. SAE J 374-2002 车顶抗压试验规程201. SAE J 375-1994 负荷半径式悬臂角指示系统202. SAE J 376-1985 起重机举升负载指示装置203. SAE J 377-2001 车辆通行声音信号装置204. SAE J 378-1988 船用发动机布线205. SAE J 379-1996 制动衬片高氏硬度206. SAE J 380-2002 摩擦材料比重207. SAE J381-2000 载货车,大客车和多用途车风窗玻璃除雾系统试验规程和性能要求208. SAE J 383-1995 机动车辆座椅安全带固定点设计建议209. SAE J 384-1994 机动车辆座椅安全带固定点试验规程5 代号名称210. SAE J 385-1995 机动车辆座椅安全带固定点性能要求211. SAE J 386-1997 非道路工作机械操作人员约束系统212. SAE J 387-1995 机动车辆灯光术语213. SAE J 390-1999 双向尺寸214. SAE J391-1981 颗粒物尺寸定义215.216. SAE J 393-2001 商用车辆车轮,轮毂,轮辋术语217. SAE J 397-1995 防护结构试验室评价—偏转极限值218. SAE J 398-1995 乘用车,多用途车和轻型载货车燃油箱加注口条件219. SAE J 399-1985 阳极化处理的铝制汽车部件220. SAE J 400-2002 表面覆层的耐剥落试验221. SAE J 401-2000 钢的选择和使用222. SAE J 402-1997 锻制钢和轧制钢的SAE 编号系统223. SAE J403-2001 SAE 碳素钢的化学成分224. SAE J 404-2000 SAE 合金钢的化学成分225. SAE J 405-1998 SAE 锻制不锈钢的化学成分226. SAE J 406-1998 钢的可淬性确定方法227. SAE J 409-1995 产品分析—热处理或铸钢化学成分分析的容许变差228. SAE J 411-1997 碳素钢和合金钢229. SAE J 412-1995 钢的热处理和一般特性230. SAE J 413-2002 热处理可锻钢的机械性能231. SAE J 415-1995 热处理术语定义232. SAE J 417-1983 硬度试验和硬度值换算233. SAE J 419-1983 脱碳的测量方法234. SAE J 420-1991 磁粉检查235. SAE J 422-1983 用显微镜确定钢所含物质的方法236. SAE J 423-1998 硬化层深度测量方法237. SAE J 425-1991 用涡电流法进行电磁试验238. SAE J 426-1991 液体渗透剂试验方法239. SAE J 427-1991 渗透辐射检查240. SAE J 428-1991 超声波检查241. SAE J 429-1999 外螺纹紧固件机械性能和材料要求242. SAE J 430-1998 非螺纹紧固件碳素钢实心铆钉机械性能和材料要求243. SAE J 431-2000 汽车灰铸铁件244. SAE J 434-1986 汽车可锻(球墨)铸铁件245. SAE J 435-2002 汽车铸钢件246. SAE J 437a 工具和模具钢的选用和热处理247. SAE J438b 工具和模具钢248. SAE J 439a 硬质合金刀具249. SAE J 441-1993 切割钢丝喷丸250. SAE J 442-2001 喷丸处理用试验带,支架和钢带251. SAE J 443-2003 使用标准喷丸试验带的规程252. SAE J 444-1993 喷丸处理和喷砂清洗用铸丸和铸粒的规格 6 代号名称253. SAE J 445-1996 金属喷丸和喷粒的机械性能试验254. SAE J 447-1995 机动车辆车身及底盘部件的防腐255. SAE J 448a 表面质地256. SAE J449a 表面质地的控制257. SAE J 450-2002 屈服强度和屈服点术语的使用258. SAE J 451-1989 铝合金—基本原理259. SAE J 452-2003 SAE 铸铝合金的一般信息—化学组成,机械和物理性能260. SAE J 454-1991 锻制铝合金的一半数据261. SAE J 457-1991 SAE 锻制铝合金的化学组成,机械性能限值和尺寸公差262. SAE J459-1991 轴承和轴瓦合金263. SAE J 460-1991 轴承和轴瓦合金—SAE 轴承和轴瓦的化学组成264. SAE J 461-2002 锻铜和铸铜合金265. SAE J 462-1981 锻铜合金266. SAE J 463-2002 锻铜和铜合金267. SAE J 464-1989 镁合金268. SAE J 465-1989 铸镁合金269. SAE J 466-1989 锻镁合金270. SAE J 467b 特殊用途合金(超级合金)271. SAE J 468-1988 锌合金锭和压铸件锌合金的成分272. SAE J 469-1989 锌模铸合金273. SAE J 470c 锻镍和与镍有关的合金274. SAE J 471d 粉末冶金黑色金属部件275. SAE J 473a 焊锡276. SAE J 474-1985 电镀及抛光277. SAE J 476a 干密封式管螺纹278. SAE J 482-1998 高六角头螺母279. SAE J 483-1998 槽顶(暗,盖帽式)螺母280. SAE J 485-1998 安装开口销用螺栓和螺钉杆上的孔及螺母的槽281. SAE J 490-1996 球节282. SAE J 491-1987 转向球头销和球座总成283. SAE J 492 铆钉和铆接284. SAE J 493 杆端销和U 形夹285. SAE J 494 带槽销286. SAE J 495 圆柱销(实心)287. SAE J 496 弹性圆柱销288. SAE J 497 非淬火接地柱销289. SAE J 499a 装配用零件软拉孔直齿内花键290. SAE J 501 轴端291. SAE J 502 半圆键292. SAE J 503 半圆键槽和键沟2.。

SAE J429-1999 外螺纹紧固件机械性能和材料要求

SAE Technical Standards Board Rules provide that: “This report is published by SAE to advance the state of technical and engineering sciences. The use of this report is entirely voluntary, and its applicability and suitability for any particular use, including any patent infringement arising therefrom, is the sole responsibility of the user.”SAE reviews each technical report at least every five years at which time it may be reaffirmed, revised, or cancelled. SAE invites your written comments and suggestions.QUESTIONS REGARDING THIS DOCUMENT: (724) 772-8512 FAX: (724) 776-0243TO PLACE A DOCUMENT ORDER; (724) 776-4970 FAX: (724) 776-0790SAE WEB ADDRESS SAE J429 Revised JAN1999SAE J411—Carbon and Alloy SteelsSAE J417—Hardness Tests and Hardness Number ConversionsSAE J1061—Surface Discontinuities on General Application Bolts, Screws, and StudsSAE J1086—Numbering Metals and AlloysSAE J1268—Hardenability Bands for Carbon and Alloy H Steels2.1.2ASME P UBLICATION—Available from ASME, 22 Law Drive, Box 2300 Fairfield, NJ 07007-2300.ASME B18.2.1—ASME B18.18.1M—Inspection and Quality Assurance for General Purpose Fasteners2.1.3ASTM P UBLICATION—Available from ASTM, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959.ASTM E 18—Test Methods for Rockwell Hardness and Rockwell Superficial Hardness of Metallic Materials 2.2Related Publications—The following publications are provided for information purposes only and are not arequired part of this document.2.2.1SAE P UBLICATION—Available from SAE, 400 Commonwealth Drive, Warrendale, PA 15096-0001.SAE J995—Mechanical and Material Requirements for Steel Nuts2.2.2ASTM P UBLICATION—Available from ASTM, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959.ASTM F1470—Guide for Fastener Sampling for Specified Mechanical Properties and Performance Inspection3.Designations3.1Designation System—Grades are designated by numbers where increasing numbers represent increasingtensile strength, and by decimals of whole numbers where decimals represent variations at the same strength level. The grade designations are given in Table 1.3.2Grades—Bolts and screws are normally available only in Grades 1, 2, 5, 5.2, 8, and 8.2 (see Appendix A).Studs are normally available only in Grades 1, 2, 4, 5, 8, and 8.1. Grade 5.1 is applicable to sems which may be heat treated following assembly of the washer on the screw, and to products without assembled washer. 4.Materials and Processes4.1Steel Characteristics—All fasteners shall be made of steel conforming to the chemical compositionrequirements in Table 2 for each grade.For the definition of carbon and alloy steels, see SAE J411. Refer to SAE J403, J404, J1086, or J1268 for the chemical composition limits of standard steel grades. Standard H grade steels are acceptable substitutes as are nonstandard steels which fit the definition of carbon and alloy steels in SAE J411. For Grades 5, 5.1, 5.2, 8, 8.1, and 8.2 the maximum content of bismuth selenium, tellurium, or lead shall be 0.02%.Steel for Grades 8 and 8.2 fasteners shall be fine grained steel with sufficient hardenability to provide hardness equivalent to 90% minimum martensite at the center of a transverse section one diameter from the threaded end of the fastener after quenching. Minimum as-quenched hardness required for steels in the carbon range0.15 to 0.55% is shown in Table 3.TABLE 3—CARBON CONTENT VERSUS MINIMUM AS-QUENCHEDHARDNESS FOR 90% MARTENSITECarbon (%)Hardness HRC0.15 through 0.19350.20 through 0.24380.25 through 0.29410.30 through 0.34440.35 through 0.39470.40 through 0.44500.45 through 0.55534.2Heading Practice—Methods other than upsetting and/or extrusion are permitted only by special agreementbetween purchaser and supplier.Grade 1 bolts and screws shall be hot or cold headed, at option of the manufacturer.Grades 2, 5, 5.2, 8, and 8.2 bolts and screws in sizes up to 3/4 in, inclusive, and in lengths up to 6 in, inclusive, shall be cold headed, except that by special agreement they may be hot headed. Larger sizes and longer lengths shall be hot or cold headed, at option of the manufacturer.Grade 5.1 sems screws shall be cold headed.4.3Threading Practice—Grades 2, 5,5.2, 8, and 8.2 bolts and screws in sizes up to 3/4 in, inclusive, and lengthsup to 6 in, inclusive, shall be roll threaded, except by special agreement. Grade 5.1 sems shall be roll threaded. Threads of all sizes of Grade 1 bolts and screws, and Grades 2, 5, 5.2, 8, and 8.2 bolts and screws in sizes over 3/4 in and/or lengths longer than 6 in shall be rolled, cut, or ground, at option of the manufacturer.Threads of all grades and sizes of studs shall be rolled, cut, or ground, at option of the manufacturer.4.4Heat Treatment Practice—Grades 1 and 2 bolts and studs need not be heat treated. Grades 1 and 2 coldheaded carriage bolts and other bolts and screws with thin heads shall be stress relieved at 468 °C (875 °F) minimum. (Prior agreement with purchaser will be required if mechanical properties are affected). Additionally, when specified by purchaser, Grade 2 cold headed hex head bolts and screws shall be stress relieved at 468°C (875 °F) minimum. Grades 4 and 8.1 studs are manufactured from pretreated material and the studs, as manufactured, need no further heat treatment. Grades 5 and 5.2 bolts, screws, and studs shall be heat treated (fully austenitized), oil or water quenched, at option of manufacturer, and tempered at a minimum tempering temperature of 427 °C (800 °F). Grade 5.1 Sems shall be heat treated (fully austenitized), quenched, and tempered at a minimum tempering temperature of 343 °C (650 °F); quenchants whose principal constituent is water shall not be used, unless specifically approved by the user. Grade 8 bolts and screws and studs shall be heat treated (fully austenitized), oil quenched, and tempered at a minimum tempering temperature of 427 °C (800 °F). Grade 8.2 bolts and screws shall be heat treated (fully austenitized), quenched in oil or water, and tempered at a minimum temperature of 340 °C (650 °F).Under no circumstances should heat treatment or carbon restoration be accomplished in the presence of nitrogen compounds, such as in carbonitriding or cyaniding.4.5Decarburization—Unless otherwise specified, Grades 5 and5.2 bolts, screws, and studs shall conform toClass C, and Grades 8, 8.1, and 8.2 bolts, screws, and studs shall conform to Class B as described in SAE J121.4.6Surface Discontinuities—Grades 5,5.1, 5.2, 8, 8.1, and 8.2 bolts, screws, and studs in sizes up to 1 ininclusive, and lengths up to 6 in inclusive shall be in conformity with the requirements of SAE J1061.When the engineering requirements of the application necessitate that surface discontinuities of bolts, screws, and studs should be more closely controlled, the purchaser shall specify the applicable limits in the original inquiry and purchase order. For certain fasteners, this may be done by reference to SAE J123.5.Mechanical Requirements—Bolts, screws, studs, and sems shall be tested in accordance with the mechanicaltesting requirements for the applicable type, grade, size, and length of product as specified in Table 4 and shall meet the mechanical requirements specified for that product in Table 1.In the case of U-bolts having thread length equal to 3D or longer, cut stud-like specimens from either leg of the “U” (utilizing the maximum available thread length) and test as shown for studs. Where thread length is less than 3D, test for hardness only as shown for “short studs.” (Applicable mechanical tests are shown in Table 4 and shall meet requirements specified for that product in Table 1.)6.Methods of Test6.1Hardness—The hardness of bolts, screws, studs, and sems shall be determined at mid-radius of a transversesection through the threaded portion of the product taken at a distance of one diameter from the end of the product. The reported hardness shall be the average of four hardness readings located at 90 degrees to one another. The preparation of test specimens and the performance of hardness tests shall be in conformity with the requirements of SAE J417.To meet the requirements of Section 5, the hardness shall not exceed the maximum hardness specified in Table 1 for the applicable grade. In addition, as required in Section 5 and Table 4, the hardness shall not be less than the minimum hardness specified in Table 1 for the applicable grade.6.2Surface Hardness—Tests to determine surface hardness conditions shall be conducted on the ends, hexagonflats, or unthreaded shanks which have been prepared by lightly grinding or polishing to insure accurate reproducible readings in accordance with SAE J417. Proper correction factors shall be used when hardness tests are made on curved surfaces, per ASTM E 18.Depending on the location and individual surface upon which the test is conducted, some increase in hardness above that specified in T able 1, when measured on the Rockwell 30N scale, may occur for reasons other than carburization. To ensure that lots of products not considered acceptable for this cause are in fact carburized, the metallographic and hardness checking technique described in SAE J121 shall be used. In cases where carburization is not substantiated by SAE J121 testing, the parts shall be accepted.In applying the SAE J121 procedure, a difference between Knoop and Rockwell 30N readings by conversion may occur. This difference is disregarded since the primary purpose of the Knoop traverse in SAE J121 is to establish the existence of carburization.6.3Referee Tempering Temperature Test—In a dispute concerning the tempering temperature, the followingprocedure shall be used for referee purposes. Conduct hardness test (6.1) on one or more bolts, screws, or studs from the lot; retemper the products at a temperature 6.7 °C (20 °F) less than the specified minimum tempering temperature for a minimum of 30 min per 1.0 in nominal diameter but not less than 30 min; repeat product hardness test. The difference between the mean hardness (before and after retempering) shall be no greater than two points Rockwell C. This is a referee test and not a mandatory requirement.SAE J429 Revised JAN19996.4Proof Load—The proof load test consists of stressing the bolt, screw, stud, or sem with a specified load whichthe product must withstand without permanent set.The overall length of the specimen shall be measured between conical or ball centers on the centerline of the specimen, using mating centers on the measuring anvils. The specimen shall be marked so that it can be placed in the measuring fixture in the same position for all measurements. The measurement instrument shall be capable of measurement to 0.0001 in. In the case of sems, the washer may be removed from the screw prior to assembly in the testing machine; however, for referee testing, the washer shall be removed. For bolts, screws, and sems, 3D or longer, the specimen shall be assembled in the fixture of the tensile machine so that six complete threads are exposed between the grips. This is obtained by freely running the nut or fixture to the thread runout of the specimen and then unscrewing the specimen six full turns. Short bolts, 2-1/2-3D in length, threaded to within 2-1/2 pitches of the bearing surface shall be assembled fingertight in the fixture and unscrewed two full turns. When proof load testing studs, one end of the stud shall be assembled in a threaded fixture to the thread runout. For studs having unlike threads, this shall be the end with the finer pitch thread.The other end of the stud shall likewise be assembled in a threaded fixture, as previously mentioned for bolts.The bolt, screw, stud, or sem shall then be axially loaded to the proof load specified for the applicable size, thread series, and grade in Table 5, the load retained for a period of 10 s, the load removed, and the overall length again measured. The speed of testing, as determined with a free running cross head, shall not exceed0.12 in/min.To meet the requirements of Section 5, the length of the bolt, screw, stud, or sem after loading shall be the same as before loading within a tolerance of ±0.0005 in allowed for measurement error.Variables, such as straightness and thread alignment (plus measurement error), may result in apparent elongation of the fasteners when the proof load is initially applied. In such cases, the fastener may be retested using a 3% greater load, and may be considered satisfactory if the length after this loading is the same as before this loading (within the 0.0005 in tolerance for measurement error).6.5Axial Tensile Strength—Following proof load testing, the same bolt, screw, stud, or sem shall be reassembledin the testing machine per 6.4 and axial loading applied until failure. Typical fixturing is illustrated in Figure 1.The speed of testing, as determined with a free running cross head, shall not exceed 1 in/min.To meet the requirements of Section 5, the bolt, screw, stud, or sem shall not fracture before having withstood the minimum tensile load specified for the applicable size, thread series, and grade in Table 5. In addition for bolts, screws, and sems with regular style heads, the ultimate failure location shall occur in the body or threaded section and not at the junction of the head and shank. (See footnote 5 under Table 4.)FIGURE 1—TENSILE TESTING OF FULL-SIZE BOLT OR SCREWSAE J429 Revised JAN19996.6Wedge Tensile Strength6.6.1B OLTS AND S CREWS —Following proof load testing, the same bolt or screw shall be assembled with a wedge inserted under the head, as illustrated in Figure 2, installed in the testing machine and tensile tested to failure, as described in 6.5. The angle of the wedge for the bolt or screw size and grade is specified in Table 6. The wedge shall be so placed that no corner of the square or hexagon bolt or screw head takes the bearing load; that is, a flat of the head shall be aligned with the direction of uniform thickness of the wedge.The wedge shall have a thickness of one-half the bolt or screw diameter measured at the thin side of the hole. The hole in the wedge shall have the following clearance over the nominal size of the bolt or screw, and its top and bottom edges shall be rounded or chamfered 45 degrees to the dimensions in Table 7.FIGURE 2—WEDGE TEST DETAILS—BOLTS AND SCREWSTABLE 6—TENSILE TEST WEDGE ANGLESProductGradeNominal Size of Product, in Wedge AngledegBolts and Screws (1)1.For hex flange and hex washer head product, the wedge angle shall be 6 degrees.1,21/4 thru 110Over 1 to 1-1/265, 5.2, 8, 8.2(2)2.For Grades 5, 5.2, 8, and 8.2 bolts and screws which are threaded 1 dia andcloser to the underside of head, wedge angle shall be 6 degrees for sizes 1/4 through 3/4 in, and 4 degrees for sizes over 3/4 in.1/4 thru 1105, 8(2)Over 1 to 1-1/26Hex Head Sems 5.1No. 6 thru 5/86Studs1, 2, 5, 8, 8.11/4 thru 3/46Over 3/4 to 1-1/24Wedge tensile testing shall be limited to product with hexagon, square, hex flange, or twelve point flange heads. Product with other head styles and shaped shoulders or those with shoulders substantially larger in diameter than the nominal bolt body diameter, should be axial tensile tested.To meet the requirement of Section 5, the bolt, screw, stud, or sems shall not fracture before having withstood the minimum tensile load specified for the applicable size, thread series, and grade in Table 5. In addition, the ultimate failure location shall occur in the body or threaded section and not at the junction of the head and shank. (See footnote 5 under Table 4.)6.6.2S TUDS —Following proof load testing, the stud shall be assembled per 6.4 except with a threaded wedge, asillustrated in Figure 3. The angle of the wedge for the stud size and grade shall be as specified in Table 6.The stud shall be assembled in the testing machine and tensile tested to failure, as described in 6.5.The length of the threaded section of the wedge shall be equal to the diameter of the stud. T o facilitate removal of the broken stud, the wedge shall be counterbored. The thickness of the wedge at the thin side of the hole shall equal the diameter of the stud plus the depth of counterbore. The supporting fixture, as shown in Figure 3, shall have hole clearance over the nominal size of the stud, and shall have its top and bottom edges rounded or chamfered to the same limits specified for the hardened wedge in 6.6.1.FIGURE 3—WEDGE TEST DETAILS—STUDSTo meet the requirements of Section 5, the stud shall not fracture before having withstood the minimum tensile load specified for the applicable size, thread series, and grade in Table 5.TABLE 7—WEDGE, CLEARANCE, AND CHAMFER DIMENSIONSNominal Bolt orScrew Size,inClearance in Hole,in Radius or Depth of Chamfer,in No. 6 thru 120.0200.0201/4 thru 1/20.0300.0309/16 thru 3/40.0500.0607/8 and 10.0600.0601-1/8 and 1-1/40.0600.1251-3/8 and 1-1/20.0940.1256.7Testing of Machined Test Specimens—Where bolts, screws, and studs cannot be tested in full size for proofload and tensile strength requirements, tests shall be conducted using test specimens machined from the bolt,screw, or stud.For 1-1/2 in diameter bolts, screws, and studs, a standard 0.500 in round 2 in gage length test specimen shall be turned from the bolt, screw, or stud with the axis of the specimen located midway between the center and outside surface of the bolt, screw, or stud shank, as shown in Figure 4. Bolts, screws, and studs 3/4 through 1-3/8 in diameter shall have their shanks machined to the dimensions of a standard 0.500 in round 2 in gage length test specimen concentric with the axis of the bolt, screw, or stud, leaving the bolt or screw head and threaded sections intact, as shown in Figure 5 and Table 8. Bolts, screws, and studs 1/4 through 5/8 in diameter shall have their shanks machined to subsize specimens having dimensions shown in Figure 5 and Table 8.FIGURE 4—LOCA TION OF STANDARD ROUNDS 2 IN GAGE LENGTH TENSILE TEST SPECIMENWHEN TURNED FROM LARGE SIZE BOLTS OR SCREWSFIGURE 5—TENSILE TEST SPECIMEN FOR BOLTS OR SCREWS WITH TURNED DOWN SHANKTABLE 8—DIMENSIONS OF MACHINED TEST SPECIMENS(SEE 6.7 AND FIGURE 5)Nominal Dia of Product GageLengthGDia Parallel Section D Length Parallel Section, Min A Fillet Radius, Min R 3/4 thru 1-1/2 2.000 ± 0.0050.500 ± 0.010 2.250.38(1)1.Minimum radius recommended 0.38 in; 0.12 minimum permitted.1/4 thru 5/81.400 ± 0.0050.350 ± 0.007 1.750.251.000 ± 0.0050.250 ± 0.005 1.250.19The test specimen shall be tensile tested as described in 6.5, and the yield strength, tensile strength, elongation, and reduction of area determined.To meet the requirements of Section 5, the test specimens must have a yield strength, tensile strength, elongation, and reduction of area equal to or greater than the values for those properties specified for the applicable product size and grade in Table 1.6.8Common Test Fixture Details—The grips of the tensile testing machine shall be self-aligning to avoid sidethrust on the specimen.The wedge shall have a minimum hardness of 45 HRC.The hole in the fixture or washer used under the head of bolts and screws during proof load and tensile testing shall have the same clearance as that specified for wedges (6.6.1).Wedges, nuts, and fixtures into which bolts, screws, and studs are threaded for proof load, tensile strength, and wedge tensile testing shall have threads which are of the same size, pitch, and tolerance class as the product being tested. (For standard products Class 3B tolerances are normally applicable.) For studs having interference fit threads, wedges shall be threaded to provide a finger-free fit.7.Product Marking—Bolts and Screws—Internal drive screws of all sizes and other screws and bolts of sizessmaller than 1/4 in need not be marked. All other screws and bolts of sizes 1/4 in and larger shall be marked permanently and clearly to identify the strength grade and the manufacturer. The grade identification symbols shall be as shown in Table 1. Markings shall be located on the top of the head and may be either raised or depressed. For hex head products, the markings may be indented on the side of the head. Studs need not be marked.Marking product with special heads weaker than the threads and product manufactured with a collar shall be at the option of the manufacturer. The end user of product used for decorative purposes shall have the option of waiving the requirement for marking and its location.8.Test Requirements8.1Manufacturer’s Responsibility—The requirements of this document are intended to be met by both specialand standard fasteners which are generally produced in large volume for stock. During the manufacture of products to this specification, the manufacturer shall make periodic tests to ensure that the properties of the product are being maintained within the specified limits. Such tests shall be conducted in accordance with a planned program of control which shall include elements related to the selection of suitable material and to the product processing and testing practices. The test results shall be recorded.8.2Manufacturer’s Test Reports—When requested in writing by the purchaser, the supplier shall furnish a copyof the manufacturer’s test report certified to be a report of the results of the tests for the specific type, size, length, and grade of product for each lot of fasteners.Additional tests of products in individual shipments are not normally contemplated.8.2.1S MALL L OT P ROVISIONS—Where fasteners are produced to order in small quantities, 2000 pieces or less,having different lengths or cut to different lengths in subsequent operations, but made from the same mill heat of material of the same nominal diameter, head type or configuration, formed in a given machine and heat treated essentially together, they shall be considered a lot for test report purposes.8.3Purchaser’s Options—If the purchaser requires that additional tests be performed by the manufacturer todetermine that the properties of products in an individual shipment are within specified limits, or if the purchaser requires that a quality control program or particular sampling plan shall be used when determining the acceptability of a lot, or shipment of products, the purchaser shall specify the complete testing requirements, including sampling plan and basis of acceptance in the original inquiry and purchase order.8.4Quality Control—Fasteners manufactured in conformance with this document shall be furnished to thepurchaser in accordance with ASME B18.18.1M unless otherwise specified by the purchaser. If verifiable in-process inspection is used, inspection sample size and reporting shall be in accordance with the applicable ASME, ASTM, or SAE quality system consensus standard.8.5Purchaser’s Responsibility—When fasteners are to be used in conditions of an unusual nature and wherecorrosion, fatigue, or temperature is a consideration, it is desirable that a purchaser consult with the manufacturer regarding material choice.While purchase users may have an awareness of product end use and environment, purchasers of product for resale or distribution may not. For this reason, it is suggested and recommended that purchase resellers give careful consideration when selecting alternative materials to be used in the manufacture of stocks for their inventories.For the purpose of defining responsibility, this specification defines the responsible party to be the organization that supplies the fastener to the final purchaser. That organization should be able to certify that the fastener was manufactured, tested, and inspected in accordance with this specification, or some other related product specification and meets all of its requirements.9.Notes9.1Marginal Indicia—The change bar (l) located in the left margin is for the convenience of the user in locatingareas where technical revisions have been made to the previous issue of the report. An (R) symbol to the left of the document title indicates a complete revision of the report.PREPARED BY THE SAE FASTENERS COMMITTEEAPPENDIX AA.1(Relative to 150 000 psi tensile strength bolts and screws produced from low carbon boron steels anddesignated as Grade 8.2.)Users should recognize the difference in stress relaxation characteristics of various steels between the tempering temperature range of 340 °C (650 °F), minimum, specified for Grade 8.2 and 427 °C (800 °F), minimum, specified for Grade 8, when considering bolts and screws that may be exposed to such temperature range. The data available on elevated temperature properties of Grade 8.2 indicates that performance testing is desirable in applications where the operating temperature exceeds 260 °C (500 °F) (as may also be the case with Grade 8 fasteners).Rationale—Section 8.2.1, Small Lot Provisions was added to this document.Relationship of SAE Standard to ISO Standard—Not applicable.Application—This SAE Standard covers the mechanical and material requirements for inch-series steel bolts, screws, studs, sems1, and U-bolts2 used in automotive and related industries in sizes to 1-1/2 in inclusive.The term “stud” as referred to herein applies to a cylindrical rod of moderate length threaded on eitherone or both ends or throughout its entire length.It does not apply to headed, collared, or similar products which are more closely characterized byrequirements shown herein for bolts.Reference SectionSAE J121—Decarburization in Hardened and Tempered Unified Threaded FastenersSAE J123—Surface Discontinuities on Bolts, Screws, and StudsSAE J403—Chemical Compositions of SAE Carbon SteelsSAE J404—Chemical Composition of SAE Alloy SteelsSAE J409—Product Analysis—Permissible Variations from Specified Chemical Analysis of a Heat or Cast of SteelSAE J411—Carbon and Alloy SteelsSAE J417—Hardness Tests and Hardness Number ConversionsSAE J995—Mechanical and Material Requirements for Steel NutsSAE J1061—Surface Discontinuities on General Application Bolts, Screws, and StudsSAE J1086—Numbering Metals and AlloysSAE J1268—Hardenability Bands for Carbon and Alloy H SteelsASME B18.2.1—ASME B18.18.1M—Inspection and Quality Assurance for General Purpose FastenersASTM E18—Test Methods for Rockwell Hardness and Rockwell Superficial Hardness of Metallic Materials ASTM F1470—Guide for Fastener Sampling for Specified Mechanical Properties and Performance InspectionDeveloped by the SAE Fasteners Committee1.Sems—Screw and washer assemblies2.U-bolts covered by this SAE Standard are those used primarily in the suspension and related areas of vehicles. For specification purposes,this standard treats U-bolts as studs. Thus, wherever the word “studs” appears, “U-bolts” is also implied. (Designers should recognize that the “U” configuration may not sustain a load equivalent to two bolts or studs of the same size and grade; thus, actual load-carrying capacity of U-bolts should be determined by saddle load tests.)。

SAEJ1199公制外螺纹钢制紧固件机械性能与材料要求中文版

Mechanical and Material Requirements for Metric Externally Threaded Steel Fasteners公制外螺纹钢制紧固件机械性能与材料要求1.Scope 范围1.1 This SAE Standard covers the mechanical and material requirements for eight property classes of steel, externally threaded metric fasteners in sizes M1.6 through M36, inclusive, and suitablefor use in automotive and related applications.本SAE 标准涵盖汽车及相关工业使用,尺寸在M1.6到M36钢铁外螺纹紧固件的八个性能等级的机械性能与材料要求。

1.2 Products included are bolts, screws, studs, U-bolts, preassembled screw and washer assemblies (sems), and products manufactured the same as sems except without washer.产品包括:螺栓、螺钉、螺柱、U型螺栓、预装配的螺钉和垫片组件以及与预装配组件一样加工的无垫圈产品。

1.3 Products not covered are tapping screws, thread-rolling screws, and self-drillingscrews.Mechanical and material requirements for these products are covered in other SAE documents.产品不包括自攻螺钉、自挤螺钉、钻尾螺钉。

SAE J 中文

425℃

1541

螺栓

低碳硼 淬火

8.2

1/4~1

螺钉

钢 6、9

0.15 0.25 0.025 0.025 0.0005 0.003 340℃ 回火

1、 产品分析所有的值用(重量百分比),铸铁或炉内的分析则采用 SAE J409 允许差异标准。

2、 对 2 级螺柱的硫含量最大为 0.33%。

3、 级数 5 和 5.1 级的紧固件使用,级数 8 级的中碳硼钢和中碳合金钢生产时,可由制造者选择。

4.4.2 级数为 4 和 8.1 级的螺柱是先加工材料后再成为螺柱的,所以制造后无须 再进行热处理。 4.4.3 级数 5 和 5.2 级的螺栓、螺丝和螺柱必须热处理(完全奥氏体化),以油 或水淬则由制造者决定,回火温度最少要 425℃(800F).

4.4.4 级数 5.1 级的螺丝必须热处理(完全奥氏体化),淬火后回火,回火温度 最少要 340℃(650F).然而除非买方同意,淬火时的主要成分不可使用水。 4.4.5 级数 8 级的螺栓、螺丝和螺柱必须热处理(完全奥氏体化),以油淬后回

于 6 英寸的产品应使用级数 1 级的要求。 6、 级数 5 级材料于组装硬化垫片前热处理方式是被允许的方式。 7、 全尺寸指的是拉力测试试件是使用前的状态未经改变的完整的紧固件产品。 8、 将 PSI 转换成 MPA 乘以 0.0689

SAE 螺栓、螺丝和螺柱的化学成分及回火

等级 标记

1

2

4

5

6

5.1 5.2 8 8.1 8.2

产品

螺栓 螺 钉 螺柱

螺栓 螺 钉 螺柱

螺柱

螺栓 螺钉

3

螺柱 组合 螺钉 螺栓 螺钉 螺栓 螺 钉 螺柱 螺柱 螺栓 螺钉

(新)紧固件产品等级和机械性能_

紧固件产品等级和机械性能一、紧固件的分类: B 大螺丝S 小螺丝N 螺帽 E 其它扣件二、紧固件参照的标准:ISO、ASTM 、DIN 、JIS、ANSI/ASME 、GB。

三、碳钢中各类元素对钢性质的影响:1、碳(C)、提高钢件强度,尤其热处理性能;但随含碳量的增加塑性和韧性下降,会影响到钢件的冷镦性能和焊接性能。

2、锰(Mn )、提高钢件强度,并在一定程度上提高可淬性,即在淬火时增加了淬硬渗入的强度,锰还能改进表面质量,但是太多的锰对延展性和可焊性不利同时会影响电镀时对镀层的控制。

3、镍(Ni )、提高钢件强度,改善低温下的韧性,提高耐大气腐蚀能力,并可保证稳定的热处理效果,减小氢脆的作用。

4、铬(Cr )、提高可淬性,改善耐磨性,提高耐腐蚀能力,并有利于高温下保持强度。

5、钼(Mo )、能帮助控制可淬性,降低钢对回火脆性的敏感性,提高高温下的抗拉强度有很大影响。

6、硼(B)、能提高可淬性,并且有助于使低碳钢对热处理产生预期的反应。

7、矾(V )、细化奥氏体晶粒,改善韧性。

8、硅(Si)、保证钢件强度,适当的含量可以改善钢件塑性和韧性。

四、钢的种类和在紧固件行业的运用:普通钢:含磷量不大于0.045% ,含硫量不大于0.055% 。

优质钢:含磷量不大于0.04%,含硫量不大于0.045% 。

工具钢:磷、硫含量不大于0.04% 。

高优质钢:磷、硫含量不大于0.03% 。

含碳量小于0.25% 的低碳钢,强度低、塑性、可焊性较好;含碳量在0.25-0.45% 间叫做中碳钢,较高强度、塑性、可焊性较差,若经过热处理,则强度和硬度有显著提高,含碳量大于0.45% 的钢叫高碳钢,塑性和可焊较差,热处理后有很高的强度和硬度。

08、10、15、20、25 等号钢含碳量较低,强度小而塑性好。

可用于制造各种容器,或用来制造冲压件,焊接结构件及螺钉、螺母、垫圈和需要渗碳的零件。

30、35、40、45、50 等号钢含碳量中等,强度较高、韧性和加工性较好,通常要经过淬火,回火等处理,可用来制造轴类、齿轮、丝杆、连杆、套筒等。

SAEJ中文版

原则性阐述几个ISO 898.1与SAE J429的材料等级相当。

本标准中表2的化学元素与ISO 898.1一致,像8级的允许用非合金钢。

值得关注的一个显著的差异就是ISO 898.1(2009)与SAE J429(2012)用来生产8级的合金钢和碳钢的含碳量比10.9级的含碳量高。

另外一个修订就是发现2011版的少量错误和不一致的地方。

1.范围本SAE标准涵盖汽车和相关工业使用,尺寸1-1/2以下英制钢制螺栓、螺丝、牙条、sems1和U型螺栓2的机械性质和材料要求。

文中所提到‘牙条’这个词的意思是说:一中等长度圆棒的某一端搓牙、两端都有搓牙或整个圆棒都有搓牙。

此产品不适用于加热、焊接或使用于类似本文中所要求的螺栓特性近似的产品。

表1所包括之机械性能要求是在大约20℃(68F)之环境温度之下所完成。

这些性能限定于在某一温度界限内,此温度界限需依照所使用材料等级以及温度和加工流程而定。

其它疲劳测试、抗腐蚀、冲击试验等性质,都不在本标准范围内,然而为确保产品适用于这些额外性能的情况下,最终使用必须承担其责任归属。

1Sems:螺丝和垫片的组合。

2U-BOLTS:本SAE标准所提及的U型螺栓,其使用于车辆悬吊装置和其相关位置。

为了详细说明,本标准将U型螺栓视为牙条。

因此,文中所提及到的“STUDS(牙条)”字眼都适用于“U-BOLTS(U型螺栓)”。

(设计者应要了解,在相同尺寸、等级的“U型”结构的两根螺栓和牙条可能无法承受荷重;因此,U型螺栓的实际承载重量应以鞍型荷重测试方法来判定。

)2.参考规范2.1适用的版本:于本标准内所提及的范围,除非特别指示,产品应以最新版本的SAE标准来提供。

2.1.1 SAE 出版品SAE J403 SAE碳钢化学成分SAE J404 SAE合金钢化学成分SAE J409 制品分析-耐热钢和铸铁的化学成分分析之允许差异标准SAE J411 碳钢和合金钢SAE J417 硬度测试和硬度转换SAE J1086 金属和合金之编号SAE J1268 碳钢和H合金钢的硬化带2.1.2 ASME出版品ASME B18.2.1美制外六角螺栓ASME B18.18紧固件的检验和质量保证2.1.3 ASTM出版品ASTM E18金属材料洛氏硬度和洛氏表面硬度的测试方法ASTM F606测定外螺纹和内螺纹紧固件、垫圈及铆钉机械性能的试验方法ASTM F788/788M英制及米制系列的螺栓、螺钉及螺柱的表面不连续性ASTM F1470特定的机械性能和功能检测用紧固件的抽样ASTM F2328测定硬化和回火螺纹钢螺栓、螺钉和柱头螺栓脱碳与渗碳的试验方法2.2 相关出版物以下出版物仅为提供信息的目的而非本标准要求的一部分。

ASME标准中文版

ASME标准中文版A S M E标准中文版 Hessen was revised in January 2021ASME标准中文版ASME 管法兰用环连接式.螺旋缠绕式及夹套式金属垫片ASME 管法兰用非金属平垫片ASME SECTION-I ASME锅炉及压力容器规范第Ⅰ卷动力锅炉建造规范2004版+05+06增补ASME SECTION-II A ASME锅炉及压力容器规范第Ⅱ卷 A篇铁基材料2004版+05+06增补ASME SECTION-II B ASME锅炉及压力容器规范第Ⅱ卷B篇非铁基材料2004版+05+06增补ASME SECTION-II C ASME锅炉及压力容器规范第Ⅱ卷C篇焊条焊丝及填充材料2004版+05+06增补ASME SECTION-II D ASME锅炉及压力容器规范第Ⅱ卷 D篇材料性能2004版+05+06增补ASME SECTION-IV ASME锅炉及压力容器规范第Ⅳ卷采暖锅炉建造规范2004版+05+06增补ASME SECTION-V ASME锅炉及压力容器规范第Ⅴ卷无损检测2004版+05+06增补ASME SECTION-III NB 1995版ASME规范Ⅲ卷核动力装置设备制造准则一册NB分卷一级设备ASME SECTION-III NC 1995版ASME规范Ⅲ卷核动力装置设备制造准则一册NC分卷二级设备ASME SECTION-III NCA ASME规范Ⅲ卷(89版) 核动力设备建造规则NCA卷一册与第二册之总要求ASME SECTION-III ND 1995版ASME规范Ⅲ卷核动力装置设备制造准则一册ND分卷三级设备ASME SECTION-III NF 1995版ASME规范Ⅲ卷核动力装置设备制造准则一册NF分卷设备支承结构ASME SECTION-IX ASME锅炉及压力容器规范第Ⅸ卷焊接及钎焊评定标准2004版+05+06增补ASME SECTION-VI ASME锅炉及压力容器规范第Ⅵ卷采暖锅炉维护和运行推荐规则2004版+05+06增补ASME SECTION-VII ASME锅炉及压力容器规范第Ⅶ卷动力锅炉维护推荐导则 05年版ASME SECTION-VIII-1 ASME锅炉及压力容器规范第Ⅷ卷1压力容器建造规则2004版+05+06增补ASME SECTION-VIII-2 ASME锅炉及压力容器规范第Ⅷ卷2压力容器另一规则2004版+05+06增补ASME SECTION-VIII-3 ASME锅炉及压力容器规范第Ⅷ卷3高压容器建造另一规则2004版+05+06增补ASME SECTION-XII ASME锅炉及压力容器规范第Ⅻ卷运输罐的建造和连续使用规则2004版+05+06增补CODE CASES 规范案例 2004年版TCED 41001-2000 ASME 压力容器规范实施导则ASME 版动力管道ASME 版工艺管道ASME规范压力管道及管件B31、B16系列标准(上册)含5个标准版液态烃和其他液体管线输送系统(R1994) 制冷管道版输气和配气管道系统版建筑管道规范(R1998)版浆液输送管道系统ASME B31G-1991版确定已腐蚀管线剩余强度的手册(对ASME B31压力管道规范的补充文件)ASME规范压力管道及管件B31、B16系列标准(下册)含10个标准版铸铁管法兰和法兰管件(25、125和250磅级)版可锻铸铁螺纹管件(150和300磅级)版灰铸铁螺纹管件(125和250磅级)版工厂制造的锻钢对焊管件版阀门的面至面和端至端尺寸版承插焊式和螺纹式锻造管件版钢铁管螺纹管堵、内外螺丝和锁紧螺母版锻轧钢制对接焊小弯头半径弯头和180度弯头版方头及六角头螺栓和螺钉PTC25-1994 压力泄放装置性能试验规范ASME 版统一英制螺纹(16开中文版)ASME (R2001)版螺纹尺寸验收的检测体系—英寸和米制螺纹(UN、UNR、UNJ、M和MJ) ASME 版爱克母(ACME)螺纹ANSI/ASME (R2001)版螺纹的术语、定义和字母符号ASME (R1994)版矮牙爱克母螺纹ASME (R1998)版 5级过盈配合螺纹ASME 版 M形米制螺纹ANSI/ASME 版通用管螺纹ASME 版干密封管螺纹(英制)ASME 版干密封管螺纹的检测(英制)ASME 版软管接头螺纹(英制)ASME (R1999)版米制尺寸产品通用公差ASME 版管法兰和法兰管件ASME 版工厂制造的锻轧制对焊管配件ASME (R2003)版阀门的面对面和端至端的尺寸ASME 承插焊式和螺纹式锻造管件ASME (R1994)版铸青铜螺纹管配件(125和250磅级)ASME (R1994)版铸铜合金钎焊接头受压管配件ASME 版管道法兰用环垫式、螺旋缠绕式和夹层式金属垫片ASME 版管法兰用非金属平垫片ASME 版锻压铜和铜合金钎焊连接压力管配件ASME 版铸铜合金管法兰和法兰连接管配件ASME 版对焊端部ASME 版压力在125psi以下燃气系统用手动金属制燃气阀门(规格从NPS1/2至NPS2) ASME 版法兰、螺纹和焊接端连接的阀门ASME 版孔板法兰(ASME (R1994)版气体分配用大金属阀ASME 版可锻铸铁螺纹端管套节150、250和300磅级ASME (R1994)版气体分配系统中手动热塑切断器和阀门ASME 版球墨铸铁管法兰和法兰连接管配件ASME 版室内管道系统用手动操作金属气阀ASME 版大直径管钢制法兰(NPS 26~NPS 60)ASME 版钢制管线盲板ASME (R2003)版锻制吊环螺栓ASME 版方螺母和六角螺母(英制系列)ASME BM-2005版米制成型加工六角头螺钉ASME B18系列标准合订本含25个标准,也可以单个标准订购BM-1999版米制六角头螺钉BM-79(R1995)版米制成型加工六角头螺钉BM-79(R2001)版米制大六角头螺钉BM-2001版米制六角头法兰面螺钉BM-79(R2001)版米制六角头螺栓BM-79(R2001)版米制厚六角头螺栓BM-79(R2001)版米制大六角头结构螺栓BM-81(R1999)版米制六角头尖端阻滞螺钉BM-2001版米制大六角头法兰面螺钉BM-1996版方头螺栓(米制系列)BM-2002版米制六角螺母-类型1BM-2005版米制六角螺母-类型2BM-79(R2001)版米制六角开槽螺母BM-82(R1999)版米制六角法兰面螺母BM-79(R1998)版米制六角形压紧螺母BM-79(R1998)版米制厚六角形螺母(R1998)版圆头螺栓(英制系列)BM-1996 (R2001) 米制圆头短方颈螺栓BM-82(R2000) 米制圆头方颈螺栓BM-90(R1998)版大圆头方颈螺栓版农用防松螺栓(英制系列)(R2000)版轨道螺栓和螺母版螺钉和垫圈组件-版有效力矩型钢质米制六角锁紧螺母和六角法兰面锁紧螺母的力学和性能要求版有效力矩型钢质米制六角锁紧螺母和六角法兰面锁紧螺母的扭转拉伸试验要求ASME 版螺旋盘绕螺纹内插件—自由旋入和螺钉锁紧(英制系列)ASME 版液态烃和其他液体管线输送系统ASME 版输气管道的管理系统完整性ASME 版建筑管道规范ASME 版焊接和无缝轧制钢管ASME 版不锈钢钢管ASME 版表面结构特征(表面粗糙度、波浪度及形态)ASME 版化学流程用卧式轴向吸入离心泵技术规范ASME (R1999)版化学过程用立式管道离心泵技术规范ASME 版螺柱、螺钉和管道提取器:安全要求ISO,ASME,ASTM,DIN, JIS 国外管道法兰用密封垫片标准汇编。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Mechanical and Material Requirements for Metric Externally Threaded Steel Fasteners公制外螺纹钢制紧固件机械性能与材料要求1.Scope 围1.1 This SAE Standard covers the mechanical and material requirements for eight property classesof steel, externally threaded metric fasteners in sizes M1.6 through M36, inclusive, and suitable for use in automotive and related applications.本SAE 标准涵盖汽车及相关工业使用,尺寸在M1.6到M36钢铁外螺纹紧固件的八个性能等级的机械性能与材料要求。

1.2 Products included are bolts, screws, studs, U-bolts, preassembled screw and washer assemblies (sems), andproducts manufactured the same as sems except without washer.产品包括:螺栓、螺钉、螺柱、U型螺栓、预装配的螺钉和垫片组件以及与预装配组件一样加工的无垫圈产品。

1.3 Products not covered are tapping screws, thread-rolling screws, and self-drillingscrews.Mechanical andmaterial requirements for these products are covered in other SAE documents.产品不包括自攻螺钉、自挤螺钉、钻尾螺钉。

这些产品的机械性能与材料要求包含在SAE 另外的标准中。

1.4 The term stud as referred to herein, applies to a cylindrical rod of moderate length, threaded on either one or both ends or throughout its entire length.It does not apply to headed, collared, or similar products which are more closely characterized by requirements shown herein for bolts.螺柱这里是指适用于中等长度圆柱杆,螺纹在一端有或两端都有,或全螺纹的产品。

它并不适用于有头的、带定位的或类似于本文中所要求的螺栓特性近似的产品。

1.5 For specification purposes, this document treats U-bolts as studs.Thus, wherever the word studs appears,U-bolts is also implied.U-bolts covered by this document are those used primarily in the suspension andrelated areas of vehicles.(Designers should recognize that the U configuration may not sustain a loadequivalent to two bolts or studs of the same size and grade; thus actualload-carrying capacity of U-boltsshould be determined by saddle load tests.)为了规,本标准将U型螺栓是为螺柱。

因此,本文中涉及到的螺柱要求,U型螺栓同样适用。

本文所提及的U型螺栓是使用于车辆悬挂位置或相关位置的产品。

(设计者应了解到同样尺寸、等级的U型螺栓与两个螺栓或螺柱的载荷是不相等的,因此,U 型螺栓的实际承载应以鞍型荷重测试方法来判定。

2 References 参考资料2.1 Applicable Publications—The following publications form a part of this specification to the extent specifiedherein.Unless otherwise indicated, the latest issue of SAE publications shall apply.适用版本- 下列出版物作为本标准的一部分。

除非另有规定,应采用SAE最新版本标准。

2.1.1 SAE PUBLICATIONS —Available from SAE, 400 monwealth Drive, Warrendale, PA15096-0001.SAE 美国汽车工程协会出版物SAE J121M—Decarburization in Hardened and Tempered Metric Threaded Fasteners公制螺纹紧固件淬硬和回火的脱碳要求SAE J123—Surface Discontinuities on Bolts, Screws, and Studs in Fatigue Applications用于疲劳载荷的螺栓、螺钉及螺柱的表面不连续性SAE J429—Mechanical and Material Requirements for Externally Threaded Fasteners外螺纹紧固件的机械性能及材料要求SAE J1061—Surface Discontinuities on General Application Bolts, Screws, and Studs通用螺栓、螺钉及螺柱的表面不连续性2.1.2ASTM PUBLICATIONS—Available from ASTM, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959.ASTM 美国材料与试验协会出版物ASTM A 307—Specification for Carbon Steel Bolts and Studs, 60 000 psi Tensile抗拉强度60kpsi碳钢螺栓、螺柱的相关规要求ASTM A 354—Specification for Quenched and Tempered Alloy Steel Bolts, Studs, and Other ExternallyThreaded Fasteners淬火和回火合金钢螺栓、螺柱和其他外螺纹紧固件的标准规ASTM A 449—Specification for Quenched and Tempered Steel Bolts and Studs淬火和回火钢制螺栓及螺柱的标准规ASTM F 606M—Standard Test Methods for Determining the Mechanical Properties of Externally andInternally Threaded Fasteners, Washers, and Rivets测定外螺纹及螺纹紧固件、垫圈及铆钉的机械特性的试验方法(米制)2.1.3 ASME PUBLICATION—Available from ASME, 345 East 47 Street, New York, NY 10017-2330. ASME 美国机械工程师协会出版物ASME B18.2.13. Designations 标示3.1 Property classes are designated by numbers where increasing numbers generally represent increasing tensile strengths. The designation symbol consists of two parts:性能等级由数字标示,数字越大通常代表抗拉强度越大。

标示符号由两部分组成:a. The first numeral of a two-digit symbol or the first two numerals of a three-digit symbol approximates1/100 of the minimum tensile strength in MPa.二个数字符号的第一个数或三个数字符号的前两位数接近最小抗拉强度(MPa)的1/100。

b. The last numeral approximates 1/10 of the ratio expressed as a percentage between minimum yieldstress and minimum tensile stress.最后一个数字约1/10的比率表示为最小屈服强度与最小抗拉强度指间的百分比。

3.2 For specification purposes (on engineering drawings, purchase orders, etc.) all property class designations are used in bination with a single basic specification number as follows:为了规(在工程图、采购订单等文件中),所有性能等级标示使用由单个基本规的数字组合,如下所示:SAE J1199 (4.6)SAE J1199 (4.8)SAE J1199 (5.8)SAE J1199 (8.8)SAE J1199 (9.8)SAE J1199 (10.9)3.3 Property Classes 性能等级3.3.1 Machine screws are normally available only in classes4.8 and 9.8; other bolts, screws, and studs areavailable in all classes within the specified product size limitations given in Tables 1A and 1B.机械螺钉通常仅适用于4.8级和9.8级;其他螺栓、螺钉和螺柱适用于表1A和表1B所规定所有等级。