烃类水蒸气转化炉的金属尘化问题

烃类蒸汽转化制氢催化剂使用操作技术 指导书

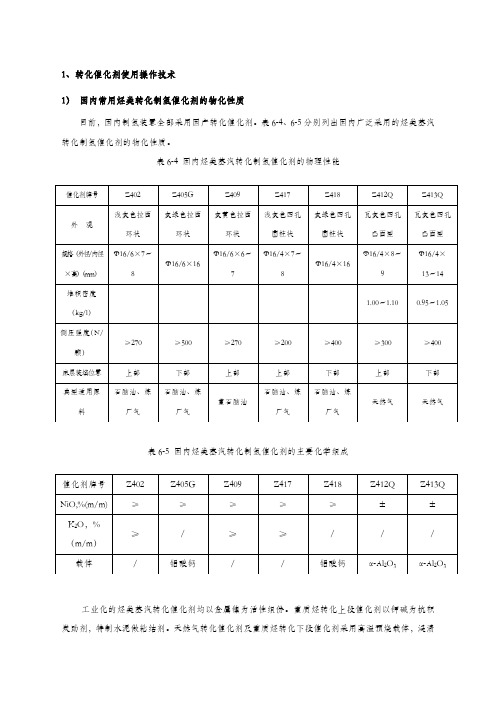

1、转化催化剂使用操作技术1)国内常用烃类转化制氢催化剂的物化性质目前,国内制氢装置全部采用国产转化催化剂。

表6-4、6-5分别列出国内广泛采用的烃类蒸汽转化制氢催化剂的物化性质。

表6-4 国内烃类蒸汽转化制氢催化剂的物理性能表6-5 国内烃类蒸汽转化制氢催化剂的主要化学组成工业化的烃类蒸汽转化催化剂均以金属镍为活性组份。

重质烃转化上段催化剂以钾碱为抗积炭助剂,特制水泥做粘结剂。

天然气转化催化剂及重质烃转化下段催化剂采用高温预烧载体,浸渍法加入活性组份。

2)转化催化剂的选用依据——原料,工艺条件和炉型由于转化原料组成不同,目的产品不同,催化剂工业应用的工艺条件不同,因此对催化剂的性能要求也不同。

在一个特定的工业装置上选用何种烃类蒸汽转化催化剂主要从两个方面考虑。

一是根据工业装置所用的原料、工艺条件、目的产品、转化炉型;二是根据催化剂的综合性能,即催化剂的活性、抗积炭性、还原性和强度。

实际上二者互相联系,互为条件。

例如:烃类原料组分较轻,分子较小,工艺条件缓和,对催化剂的抗积炭要求就可以降低;反之,则要求催化剂的综合性能比较好。

采用什么样的原料是选择催化剂的主要依据。

中国石化齐鲁分公司研究院开发的系列烃类蒸汽转化催化剂所适用的原料见图6-1。

原料的变化对催化剂的活性影响不大,但对催化剂的积炭倾向却有较大的影响。

转化原料的组成对积炭的影响见表6-6。

它是在同样的工艺条件下,应用各种不同的纯烃类做出的。

积炭量随原料分子平均碳数增加而增加。

芳烃结碳速度高,诱导期短,烯烃则表现出极大的结炭速度和最短的诱导期。

所以,烃类转化制氢工艺中,对原料的烯烃是严格限制的,芳烃含量也不能太高。

表5不同烃类的结炭速度图6-1 根据烃类原料类型选择催化剂表6-6 不同烃类的结炭速度从表6-6看出,对转化原料的选择要十分慎重,以保证催化剂的使用寿命。

ICI 公司根据试验和操作经验得到了轻油干点、芳烃含量及转化炉出口温度和最大允许空速间的关系如图6-2。

甲烷化装置废热锅炉的金属粉末化腐蚀及防护措施_余伟邦

第 39 卷 3. 1. 2

第3 期

化

工

机

械

363

材料结构 Cr 在 FCC 晶体结构的合金中扩散速度远小

H2 S ) 时, S] 对减缓金属粉末化腐蚀有益。 由于[ C]的吸附能力, 的吸附能力远远大于[ 故微量的 硫化物可有效地减缓乃至阻止金属粉末化腐 [12 , 13 ] 。 蚀 4 4. 1 防护讨论 合理的结构设计

。因此用渗铝或其他金属的方法改变金属

表层成分更具有实际意义。 日本东洋工程株, 久 保田铁工所株, 加拿大维斯泰姆公司对这方面均 做了不同程度的研究。 3. 3 环境氛围 由金属粉末化腐蚀的机理及热力学分析可 得, 氧化环境氛围不利于金属粉化腐蚀的发生。 当环境氛围中有较高水 ( 汽 ) 碳 比, 较多比分的 CO2 可有效地减缓金属粉末化腐蚀。 [ S] 的吸附可占据表层金属的吸附位, 从而 C] 阻止[ 的吸附。 当环境氛围中含有硫化物 ( 如 图3 Alloy 600 和新合金对比照片

[ 1] 古大田, M] . 北京: 化学工业出 方子风. 废热锅炉[ 2002 : 1. 版社, [ 2] 冯 殿 义, 李 晓 东, 李 玉 庚, 等. 废 热 锅 炉 维 修 手 册 [ M] . 北京: 化学工业出版社, 2009 : 130 ~ 140. [ 3] 李美栓. 金属的高温腐蚀[ M] . 北京: 冶金工业出版 2001 : 130 ~ 140 , 313 ~ 314. 社, [ 4] Prange F A. Corrosion in a Hydrocarbon Conversion System[ J] . Corrosion, 1959 , 15 ( 12 ) : 13 ~ 15. [ 5] Hochman R F. Catastrophic Deterioration of High Temperature Alloys in Carbonaceous Atmospheres[ J] . The 1977 , 77 ( 1 ) : 715. Electrochemical Society, [ 6] Grabke H J. The Rmodynamics, Mechanisms and Kinetics of Metal Dusting[J] . Materials and Corrosion, 1998 , 49 ( 5 ) : 303. [ 7] Grabke H J. Metal Dusting[J] . Materials and Corrosion, 2003 , 54 ( 10 ) : 736. [ 8] Lei N, Zhou C Y, Hu G M, et al. Thermodynamic Analysis of Metal Dusting on Iron in COH2 H2 O AtmosJ] . Journal of Natural Gas Chemistry, 2009 , 18 phere[ ( 2 ) : 222 ~ 224. [ 9] Pippel E, Woltersdorf J, Schneider R. Micromechanisms of Metal Dusting on Febase and Nibase Alloys [ J] . Materials and Corrosion, 1998 , 49 ( 5 ) : 309 ~ 316. [ 10] 李处森, 杨院生. 金属材料在高温碳气氛中的结焦 . 中国腐 蚀 与 防 护 学 报, 2004 , 24 与渗碳行为[J] ( 3 ) : 188 ~ 192. [ 11] Ramanarayanan T A. The Interaction of Carbon and Sulfur with Ironbase Alloys in Predominantly Carburizing Environments[ J] . Journal of the Electrochemical Society, 1977 , ( 124 ) : 715 ~ 732. [ 12] George T B. Vapor Aluminum Diffusion Steels for . Materials PerformHightemporature Corrosion [J] ance, 1995 , 34 ( 8 ) : 34 ~ 38. [ 13] Grabke H J, Hempenmacher J, Mnnker A. High Temporature Corrosion of Covers for Batch Annealing[ J] . Werkst Korros, 1984 , ( 35 ) : 543 ~ 555. ( 收稿日期: 20120129 )

烃类水蒸气制氢技术概述

烃类水蒸气制氢技术概述氢气在工业生产过程中被广泛使用,为了满足生产需求,烃类水蒸气制氢受到行业相关人员的亲睐,本文就国内烃类水蒸气制氢技术的发展现状、制氢技术的原理及制氢技术的发展方向进行了简要概述,以期为行业研究提供一定的参考。

标签:烃类;制氢工艺:发展引言氢气由于其特殊的理化性质,在工业生产过程中被广泛利用,随着氢气的广泛利用,氢气的制造工艺也在不断的发展。

到现阶段,利用石油、煤和天然气为原料制氢成为工业上的主要方法,由于工业过程中氢的需求量很大,因此,大规模制氢方法在工业上被广泛使用,烃类与水蒸气转化及氧化制氢的技术在工业制氢过程中备受亲睐,以上两种工业制氢的方法相比较,部分氧化法由于其工艺的特殊性,造成该方法在制氢过程中投资量大,而烃类与水蒸气转化制氢技术工艺成熟可靠,操作灵活方便,制造氢气的成本低,在现代工业制氢技术中占据主要地位,本文就烃类水蒸气制氢技术的发展现状、制氢工艺的原理及制氢技术的发展方向进行了简要概述。

1.国内烃类水蒸气转化法制氢技术发展现状1.1烃类水蒸气转化法制氢工艺发展现状据相关资料研究统计,近年来,我国的烃类水蒸气转化制氢技术取得了极速的发展和进步。

综合分析和总结国内水蒸气转化法制氢技术的主要特点,主要有以下几方面的的特点和优势:(1)制氢装置大规模化由于工业生产过程中对氢的需求量很大,因此對制氢装置的要求也不断提升,由最初的小型规模化发展逐渐向大规模化方向发展,近年来,随着制氢技术的发展,由我国自主设计及建设的制氢装置的生产规模已经达到80000Nm3/h,已经能够满足制氢过程中对装置的需求。

(2)制氢原料的多样化能通过烃类蒸气转化工艺进行制氢的烃类原料有各种炼厂气、天然气、轻油、油田伴生气等,其中轻油是指炼厂的一次加工油,重整抽余油、高压加氢轻石脑油等也可以作为轻油原料产氢。

(3)转化炉性能优化国内制氢转化炉的性能较之前有了明显提高,考虑到投入和产出的比例,在制氢过程中,企业普遍采用顶烧炉,顶烧炉入口温度普遍为五百多度,出口温度普遍接近九百度;转化炉的碳空速一般为9000h-1,国内转化炉普遍采用顶烧炉。

合成氨复习题(1)

合成氨复习题(1)复习题第1章烃类蒸汽转化第⼆章重油部分氧化从化学热⼒学分析析炭发⽣:只有在转化管进⼝的⼀段位置可能析炭实际⽣产中温度的提⾼受到限制:①催化剂耐热温度②反应管材质耐⾼温③烃类分解发⽣热裂解导致析碳实际⽣产中温度的控制指标:①⼀段转化炉出⼝:800 ℃,甲烷含量10%;②⼆段炉出⼝:1000 ℃,甲烷含量<0.5% ⼯业⽣产对转化催化剂的要求:①活性⾼:催化剂活性愈⾼,转化速度越快,可增加空速,从⽽提⾼设备的⽣产效率;同时,⾼活性催化剂可从动⼒学上减少析碳的发⽣;②抗析碳:烃类,特别是⽯脑油蒸汽转化,最容易在床层⼊⼝1-3⽶处析碳;采取的措施是在催化剂研制上想办法,如英国ICI46-1催化剂,向催化剂中加⼊钾碱,在转化反应过程中,钾碱可缓慢释放,分布在催化剂表⾯上中和酸性中⼼,抑制⾮均相积碳。

③稳定性蒸汽转化操作条件苛刻,催化剂长期处在⽔蒸汽和⾼的氢分压、⾼的⽓体流速下,活性不随时间⽽衰退。

⽬前,转化催化剂的使⽤寿命⼀般为5年,使⽤终期和初期相⽐,活性衰退⼀般左右。

④⾼强度:转化条件苛刻,⽣产中⼯况波动,转化管震动,管内⽓体流速很⾼,从⽽导致对催化剂冲刷、腐蚀。

这都要求催化剂具有较⾼的强度,耐压碎、耐膨胀、耐磨蚀,否则催化剂粉化,造成床层阻⼒增加。

⑤合理的⼏何形状:从提⾼催化剂内表⾯利⽤率、减少床层阻⼒等⽅⾯考虑,都要求催化剂有合理的⼏何形状;⽬前,转化催化剂多做j成环状。

催化剂的成分:活性组分载体助催化剂此外,还常加⼊润滑剂、扩孔剂等。

催化剂的制备:①共沉淀法②浸渍法活性组分:在元素周期表中,第Ⅷ族过度元素对烃类蒸汽转化反应都有催化作⽤;贵⾦属钌Ru、铑Rh、钯Pd、铱Ir、铂Pt的活都⾼于镍Ni,但从性能和经济⽅⾯考虑,活性组分,镍为最佳,所以镍是⽬前⼯业上唯⼀的活性组分。

NiO为制备催化剂最主要活性成份,含量以4-30%为宜。

助催化剂:为了提⾼镍的活性及稳定性,可添加助催化剂来达到抑制镍晶粒熔融过程,防⽌镍晶粒长⼤,从⽽使其有较⾼的稳定活性,延长使⽤寿命,并增加抗析碳能⼒。

金属粉尘化现象 Metal Dusting Phenomenon

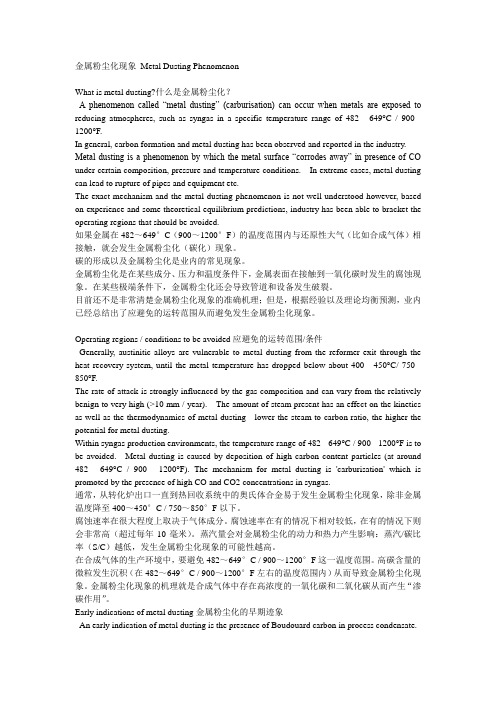

金属粉尘化现象Metal Dusting PhenomenonWhat is metal dusting?什么是金属粉尘化?A phenomenon called “metal dusting” (carburisation) can occur when metals are exposed to reducing atmospheres, such as syngas in a specific temperature range of 482 - 649°C / 900 - 1200°F.In general, carbon formation and metal dusting has been observed and reported in the industry. Metal dusting is a phenomenon by which the metal surface “corrodes away” in presence of CO under certain composition, pressure and temperature conditions. In extreme cases, metal dusting can lead to rupture of pipes and equipment etc.The exact mechanism and the metal dusting phenomenon is not well understood however, based on experience and some theoretical equilibrium predictions, industry has been able to bracket the operating regions that should be avoided.如果金属在482~649°C(900~1200°F)的温度范围内与还原性大气(比如合成气体)相接触,就会发生金属粉尘化(碳化)现象。

烃类蒸汽转化法制氢工艺发展现状分析

烃类蒸汽转化法制氢工艺发展现状分析摘要:在炼油化工行业中,氢气的生产制造是比较重要的工艺流程之一,在实践中,烃类水蒸气转化法是比较常见的一种制氢方法,对其进行研究有助于促进我国制氢工艺水平稳定提升。

本文通过对相关文献进行研究,对烃类蒸气转化原理以及国内外烃类蒸汽制氢技术进行了简要阐述,最终对该技术的发展现状进行了全面分析。

希望本文的结论能够在一定程度上提升我国烃类蒸汽转化法制氢的先进性。

当前工业上大规模制氢的方式主要包括烃类蒸气转化法、水煤气化法制氢技术,其中,烃类蒸汽转化法是当前炼厂最佳的制氢方式,本文从烃类蒸汽转化原理开始,对其内容以及优势进行详细阐述。

关键词:烃类;蒸汽转化法;制氢工艺前言:氢气在现代工业中的应用范围及其广泛,良好的制氢工艺,如加氢精制、加氢裂化等,不仅能够促进原油质量稳定提升,在医药工业、陶瓷工艺、食品工业、甚至原子能等方面都能够发挥极其重要的作用。

最原始的氢气制造方式为水电解法制氢,至今已经有了200多年的历史,但是由于其效率过于低下,无法为现代工业提供充足的氢气作为生产原料,因此相关领域专家对其进行了多次升级。

一、烃类蒸气转化法制氢原理烃类蒸气转化法制氢的原理是烃类原料经过加氢脱硫等化学反应实现对自身的净化之后,在列管式转化炉中,与氢气在催化剂的作用下发生一系列的化学反应,化学反应方程式为:以上三个化学方程式呈现的是采用该方法进行氢气制取的基本原理,其实际过程非常复杂,不仅包括基础的氧化、变换等反应,还包括高级烃的均相热裂解、催化裂解等反应。

二、国内外烃类蒸汽制氢技术概述(一)工艺流程烃类蒸气转化法制氢工所依托的原料烃主要包括气态烃、液态烃两种形态,其中,气态烃主要包括天然气、焦化干气等,液态烃的主要代表为石油气等。

在实践中,烃类蒸汽转化法制氢工艺的基本流程为:(1)烃类原料进入加氢脱硫反应容器中进行脱硫处理;(2)进入蒸汽转化阶段;(3)进入废热锅炉中进行处理,产生多余蒸汽进行外输;(4)进入中温变换阶段;(5)PSA提氢获得最终的产品氢气;(6)进入下一产品制造循环。

转化炉烧嘴的技术改造

转化炉烧嘴的技术改造李文吉新疆大黄山鸿基焦化有限责任公司,新疆 阜康 831500摘要:介绍了鸿基焦化合成氨装置转化炉烧嘴因原料气组份发生变化,不能使装置满负荷运行,后结合装置实际情况对转化炉烧嘴进行整体改造,运行效果良好。

关键词:转化炉;烧嘴;技术改造 中图分类号:TQ223.121 文献标识码:A 文章编号:1671-5810(2015)54-0100-021 前言新疆大黄山鸿基焦化有限公司是2005年新疆生产建设兵团确定的重点煤焦化生产企业,主要产品为尿素、焦炭、焦油和粗笨等。

公司焦炉气综合利用项目充分利用焦化装置的副产品—焦炉气为原料生产12万吨/年合成氨,并进一步加工成21万吨/年尿素,是新疆首家以焦炉气为原料生产合成氨、尿素的企业。

该项目于2008年4月开始设计、施工,于2010年11月一次开车成功,并取得了良好的经济、社会效益。

2 转化工艺2.1 转化工艺原理焦炉气催化部分氧化是指在高温条件下,焦炉气中的轻质烃类与氧气进行不完全氧化反应,得到氨合成反应的原料氢气的方法。

从理论上看,其反应可以分三个步骤进行。

首先是部分烃类与氧气进行完全燃烧反应,生产二氧化碳和水蒸气,并伴有大量的热产生,然后是剩余的烃类与二氧化碳和水蒸气进行转化反应,生产一氧化碳和氢气,最后按变换反应达到平衡,经过转化后,转化气中的甲烷含量要求控制在0.4%(干基)以下。

2.2 转化炉烧嘴在转化流程中,转化炉和转化炉烧嘴的设计是关键,为确保装置长周期运行,需要对转化炉内的转化反应进行定量的动力学计算、流动场和温度场分布计算,来优化转化系统设计。

目前国产化富氧烧嘴在工业实践中已取得了一定的成功和长周期运行经验,本项目采用的是西安航辉石化科技有限责任公司设计的烧嘴。

3 转化炉烧嘴设计基础及技术要求 3.1 转化炉设计条件(1)年操作小时:8000小时。

(2)焦炉气进转化炉温度:正常550℃(开车最高650℃)。

(3)焦炉气进转化炉压力:3.1 MPa (G )。

优化烃类蒸汽转化制氢工艺,降低氢气生产成本

反应() 1是强吸热反应, 吸收的热量超过反应 () 3放出热量的总和, 2和() 因此转化过程总的表现 是吸热。为了提高烃类的转化率, 转化反应都在很 高的温度下进行, 不利于放热反应() 3 的进行, 因 此, 转化反应的产物转化气中一般含有较多的一氧 化碳。转化反应同时也是体积增大的反应 变换反应是转化气中的一氧化碳在催化刘的 作用下与水蒸气进一步反应, 生成氢气和二氧化碳 的过程。其反应机理是反应() 3 。它是放热反应,

衰 2 转化炉 出口盆度对转化反应平衡 常致的影响

转化炉出日温度/ ℃

亡 J 六n  ̄h , , , J 卜己 只 0 甘 0 〕

由表 3 可以看出, 在同样的水碳比和转化炉进 口温度下, 提高转化炉出口温度可以有效地降低原 料的耗量, 是原料价格明显高于燃料时( 如以石脑 油为原料) 应优化采用的工艺条件。 33 水碳比 . 一般说, 采用高水碳比可降低转化炉出口 残余 甲 烷的含量, 提高原料的产氢率。但会导致燃料的 消耗增加。而低水碳比 则相反, 会消耗较多的原料 而节省燎料。另外, 由于水碳比的降低可减少工艺 物流量, 从而可减小设备, 降低装置投资。 表4 是产氢量 4 0 a 标准状态) X m / 1n h( 制氢 装置转化炉在不同的水碳比下操作的计算结果。

u s x r t I

20

倪之 翻 求 彩 过

10

记d 已 之 只 比

5

瑕 已 仑

2

(瑚 十

1

)丫 妇

巧

36 转化催化荆的改进 . 近 1 年来, 国内外相关的催化剂研究、 0 生产单 位对转化催化剂在提高活性、 减少压降等方面进行 了许多探索。比较突出的进步是改进了催化剂的 几何结构。例如英国 II C 公司采用四孔、 七孔及四 叶拱形等多种异型催化剂。与传统的拉西环型催 化剂相比, 在同样的操作条件下, 可使相对压降减 少 1环-2 %, 0 0 相对传热系数提高 1 %^3 0, 0 -0 a使 / 转化炉出口 转化气的平衡温差由 1 5℃降至 5 - ^9 ℃, 有效地降低了炉管壁温( 约可降低 2 0℃)提高 , 了处理量〔 2 %) 约 5 。国内齐鲁研究院和西南化工 研究院在这方面也己取得了一定的进展。今后应 大力推广异型转化催化剂在制氢装置中的应用, 以 进一步提高催化剂的空速, 降低转化炉的造价。 4 工艺条件的优化示例

02转化炉

采用小直径的转化炉管

内径一般只有71mm。空速高,阻力降大, 动力损耗大。

竖琴管顶烧方箱炉结构简图

5.2.4梯台炉特点(Foster Wheeler炉型)

辐射室外型为梯台型,火焰沿倾斜炉 墙平行燃烧。火嘴倾斜向上的为正梯 台炉,反之为倒梯台炉。其优点是可 以分段控制火焰。目前在我国尚未推 广此炉型。

2.1 烃类蒸汽转化的化学反应式

2.1.1气态烃蒸汽转化反应式 CH4+H2O=CO+3H2 -206.4kJ/mol CH4+2H2O=CO2+4H2 -165.3kJ/mol CO +H2O=CO2+H2 41.2kJ/mol CO2+ CH4=2CO+2H2 -247.3kJ/mol CnH2n+2(多碳烃) + nH2O →nCO + (2n+1)H2 -Q 2.1.2液态烃(CnHm)蒸汽转化反应式 CnHm + nH2O → nCO + (n+m/2)H2 -Q (2-1) CO+3H2 → CH4+H2O 206kJ/mol (2-2) CO +H2O → CO2+H2 41.2kJ/mol (2-3)

(制氢)转化炉讲议

1. 概

述

烃类蒸汽转化炉(管式转化炉、制氢 转化炉)是以烃类为原料,用蒸汽转 化法生产合成氨原料气和氢气。炼油 厂的制氢炉、甲醇厂的制氢转化炉和 合成氨厂的一段转化炉等都属于烃类 蒸汽转化炉。转化炉是蒸汽转化工艺 中的关键设备之一。

2. 烃类蒸汽转化的基本原理

转化反应原理:用水蒸汽作氧化剂与 合格的烃类为原料,通过转化催化剂 床层,在高温下,水蒸汽与烃类发生 裂解反应,生成H2、CO、CO2。是 强度吸热反应。 通过变换工艺和提纯 工艺可以得到氢气。所用烃类原料主 要是天然气,亦可用丙烷、丁烷、液 化石油气及轻石脑油。

制氢转化炉炉管花斑红管的原因及对策

(1)水碳比失调。

为了防止积炭,装置一般为以大于设计值的水碳比进行生产。

但是由于可能存在的原料中组分发生的变化、仪表故障等原因,而未能及时的调整水碳比,则极易导致转化管内催化剂积炭。

(2)催化剂热老化①随着实际操作温度逐步提升,活性金属成分镍比表面积正常下降。

②转化炉管单独暴露在蒸汽中,易使得催化剂被钝化,在还原的过程中也会使活性金属成份镍晶粒长大,降低催化剂活性。

③转化炉管局部过热或短时间温度骤升。

其中包括PSA 切塔、瓦斯压力波动、火嘴偏烧时,局部温度骤升,使得反应极易生成石墨碳,难以与蒸汽发生反应,进而形成积炭。

④在开停过程和低负荷处理时,长时间高水碳比情况下,极易带走催化剂上抗积炭助剂K 2O ,降低了催化剂抗炭能力。

(3)晃电或紧急停工,转化系统处理不及时,进料未能按顺序切除,使得催化剂得不到有效保护,引起烃类在转化催化剂上积炭。

(4)催化剂还原不彻底的情况下进料,上部催化剂活性不好,导致烃类穿透到下部高温床层引起热裂解积炭。

1.4 催化剂硫中毒现今制氢装置主要采用的脱硫方式是典型的以钴钼加氢和氧化锌脱硫法相结合,来脱除原料中的有机硫和硫化氢。

如果脱除效果不好,硫进入转化系统,使得活性金属成分镍转化为不具有活性的硫化镍。

一般要求原料含硫量小于0.5ppm 。

引起转化剂硫中毒的主要原因包括:1.4.1 原料中硫含量波动以焦化干气作为原料时,未能根据干气中硫含量的变化及时调整贫胺液量,将直接影响无机硫脱除效果。

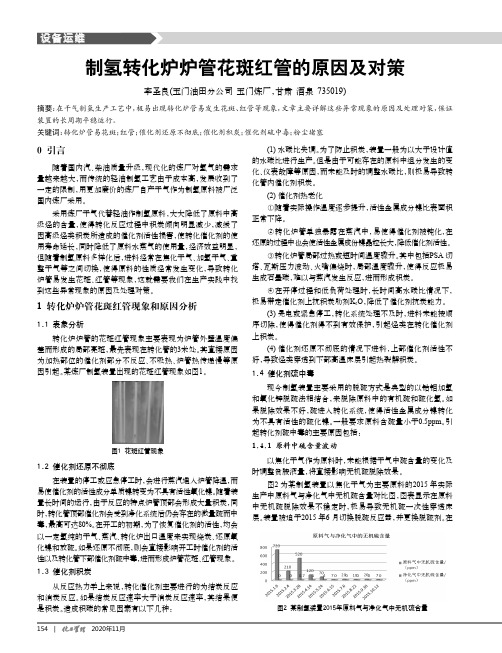

图2为某制氢装置以焦化干气为主要原料的2015年实际生产中原料气与净化气中无机硫含量对比图,图表显示在原料中无机硫脱除效果不稳定时,极易导致无机硫一次性穿透床层。

装置被迫于2015年6月切换脱硫反应器,并更换脱硫剂。

在0 引言随着国内汽、柴油质量升级,现代化的炼厂对氢气的需求量越来越大,而传统的轻油制氢工艺由于成本高,发展收到了一定的限制,用更加廉价的炼厂自产干气作为制氢原料被广泛国内炼厂采用。

烃类水蒸气转化法制氢概述

烃类水蒸气转化法制氢概述作者:杨金涛陈卫邦来源:《科海故事博览·科教论坛》2013年第11期摘要:本文以烃类水蒸气转化法为例概述了原料经过预处理、转化、中温变换、PSA变压吸附等步骤转化为氢气纯度达到99.9%以上的过程。

关键词:烃类水蒸气转化预处理吸附提纯1 烃类水蒸气转化法原理烃类水蒸汽转化是以烃类为原料,在一定温度和催化剂作用下使烃类和水蒸汽经过一系列的分解、裂化、脱氢、结炭、消炭、氧化、变换、甲烷化等反应,最终转化为H2、CO、CO2、和少量残余的CH4,其中H2是本阶段的目的产物。

烃类的蒸汽转化反应如下:CnHm+nH2O=nCO+(n+m/2)H2——QCH4+H2O=CO+3H2——206000KJ/KmolCO+H2O=CO2+H2——41200KJ/Kmol转化炉内进行的烃类蒸汽转化反应是一个极复杂的平行、顺序反应体系。

从以上反应原理中可以看出其反应过程需需要吸收大量的热,这就要就反应要有较高的反应温度,而烃类易在高温下裂解结炭特别是烯烃,结炭是转化过程中的必然反应,当结炭反应速度大于消炭反应速度时,转化催化剂就会积炭,使催化剂活性下降甚至丧失。

为保证催化剂活性,就要有大于反应所需求过量的水蒸气来进行消炭,从转化后阶段来看,反应生成的CO也需要水蒸汽与之反应,所以生产时要求转化进料始终保持一定的水碳比,使消炭速度大于结炭速度,避免催化剂上炭的沉积。

烃类水蒸气转化法其催化剂主要活性组分为单质Ni,其对原料品质有较高要求,原料中的硫、氯等有害杂质能与转化催化剂活性组分Ni反应生成不可逆转的化合物,从而使其永久性中毒失去活性。

为了充分发挥转化催化剂的活性,并获得较高的氢收率,转化床层一般装填有两种不同性能的催化剂,一般选用Z417/Z418转化催化剂。

Z417/Z418转化催化剂可以适应多种原料,并且对脱毒的需求相对较低。

Z417含有一定钾碱金属的抗结炭助剂因此作为上段催化剂使用,其具有较好的低温活性及抗积炭性能,Z418具有较高的转化活性作为下段床层催化剂。

浅析烃类蒸汽转化催化剂失活的原因及对策

浅析烃类蒸汽转化催化剂失活的原因及对策发表时间:2018-09-18T10:12:12.317Z 来源:《知识-力量》4中作者:王文平[导读] 在以饱和炼厂气或石脑油为原料的制氢装置中,蒸汽转化炉是整个制氢过程的核心。

高温和高压条件下,烃类与蒸汽在转化炉中反应生成CO、CO2和H2。

转化反应过程的关键因素是转化催化剂。

转化催化剂(山东中海化工集团有限公司,山东东营 257000)摘要:在以饱和炼厂气或石脑油为原料的制氢装置中,蒸汽转化炉是整个制氢过程的核心。

高温和高压条件下,烃类与蒸汽在转化炉中反应生成CO、CO2和H2。

转化反应过程的关键因素是转化催化剂。

转化催化剂粉碎、积碳、中毒等事故是导致转化催化剂失活的主要原因,本文通过对以上原因的分析,阐述了转化催化剂积碳后的烧炭、硫中毒后的蒸汽再生措施以及制氢原料的选择原则和转化催化剂的填装技术等。

关键词:硫中毒;积碳;蒸汽再生;催化剂填装1烃类蒸汽转化反应的机理经净化后的原料气进入转化炉前,按水碳比3.2~4.0与蒸汽混合后,经过转化炉尾气的余热达到500±20℃进入转化炉管,发生复杂的水蒸气转化反应。

反应通式如下:CnHm+nH2O=nCO+(n+m)/2H2-Q转化炉内进行的烃类蒸汽转化反应包括高级烃类的热裂解、催化裂解、脱氢、加氢、结炭、消碳、甲烷化等反应,这些反应构成了一个极复杂的平行、顺序反应体系。

2导致催化剂失活的原因。

烃类蒸汽转化催化剂是以镍为活性组分的催化剂,在操作中催化剂的装填质量、原料的选择、工艺操作等都会影响催化剂的性能,甚至导致失活,以下是导致转化催化剂失活的通常原因。

2.1催化剂装填操作不当,导致装填不均致使催化剂床层中有空隙,空隙的存在外部供热将不能被吸热的蒸汽转化反应所吸收,由此会导致转化炉管因局部过热,引起架桥,架桥现象在催化剂使用后期会表现为清晰的、界线分明的热带或者“虎尾”。

2.2催化剂粉碎2.2.1转化催化剂在使用之前没有充分脱水。

《化学工艺学》(刘晓勤)复习题答案

《化学工艺学》复习题第一章绪论1、化学工业(化学加工工业):指生产过程中化学方法占主导地位的制造工业。

2、化学工业按产品的物质组成可分为:有机化工(碳氢化合物及其衍生物)和无机化工(非碳氢化合物)两大类。

3、一般综合考虑产品的性质、用途和生产量,化学工艺分为如下几类:无机化学工业、基本有机化学工业、高分子化学工业、精细化学工业、生物化学工业。

4、化学工业按原料的性质和来源分:石油化工、煤化工、生物化工、矿产化工、海洋化工。

5、化学工艺:将原料物质主要经过化学反应转变为产品的方法和过程,其中包括实现这种转变的全部化学和物理的措施。

6、原油按其组成大体分为:石蜡基、中间基、环烷基三大类。

7、辛烷值:将异辛烷规定为100,正庚烷为0,两者以不同比例混合,制成标准汽油。

将待测汽油与标准汽油相比较,若两者在标准汽油机中炕爆性能相同,则待测汽油的辛烷值就是同测标准汽油中异辛烷的百分含量。

8、原油的常压蒸馏和减压蒸馏过程称为石油的一次加工,常减压蒸馏馏分油的进一步化学加工过程称为石油的二次加工。

9、石油的二次加工工艺主要包括:重整、催化裂化、催化加氢裂化、烃类热裂解这四种化学加工方法。

10、物料衡算和热量衡算的意义与用途:①进行方案比较,参数值确定的基本方法。

②化工设计的基础。

③通过衡算,找出生产的薄弱环节,工艺参数值是否合理,提出生产的方向,提供设计数据。

11、物料衡算的依据——质量守恒定律12、热量衡算的依据—热力学第一定律第二章合成气1、合成气的生产包括两个主要步骤:合成气的制取和净化。

2、合成气的制取(造气)即制备含H2 和CO 的气体。

3、合成气的净化即将原料气中的杂质如CO、CO2、S 等脱除到ppm级(10-6)。

4、合成气制备中,影响甲烷蒸汽转化反应平衡组成的因素有:水碳比、反应温度和反应压力。

5、合成气制备中,甲烷蒸汽转化在高温、高水碳比和低压下进行有利。

6、烃类蒸汽转化所使用的催化剂组成:NiO为最主要活性成份。

烃类水蒸气制氢上岗考试理论知识题库

一、单选题1.以下哪种工况是制氢装置的主工况:(A、ROGB、NGC、NAT2.以下哪一部分不是制氢装置的组成部分:()A、原料预处理部分B、湿法脱硫部分C、预转化部分3.关于制氢工艺设计特点描述正确的是:()A、转化炉出口温度高,可以增加氢气产量,减少装置燃料消耗;B、采用双汽包系统,避免装置自产蒸汽污染全厂蒸汽管网;C、采用预转化系统,可以增加装置的氢气产量;4.在正常生产中,对转化炉温影响最大的是(),控稳其压力也就是基本上控稳了炉温。

A、PSA解吸气B、燃料气C、进炉原料D、炉膛负压5.以下哪一个设备位号不属于制氢装置()A: E-3001;B: E-3003;C: E-3005;D: E-3007;6.按照装置主流程走向,以下正确的是()A、E-3006fE-1302fE-1301fCE-2005B、E-1302fE-1301fE-3006fCE-2005C、E-3006fE-1301fE-1302fCE-20057.关于预转化的描述,以下不正确的是:()A:可以节省装置投资;B:可以增大转化炉管的碳空速;C:可以提高装置负荷;D:可以充分回收装置内的余热;8.正常生产中中变气PSA尾气()。

A、去火炬B、充当燃料C、高点放空9.对于单独的某个吸附塔来讲,在正常的10-3-4流程中,向外输送产品氢的是()过程。

A、吸附B、顺放C、逆放10.本装置变压吸附属于()吸附。

A、物理B、化学C、活性11.衡量催化剂性能的活性通常用原料气的()来表示。

A、选择性B、转化率C、产率12.提高加热炉效率,降低燃料消耗应采取,尽量降低()过剩系数,回收烟气带走的热量,降低排气温度;减少加热炉的散热损失。

A、冷气B、空气C、废气13.投用冷却器时要()。

A、要开水入口阀后开出口阀B、先开水出口阀后开入口阀C、水出入口阀同时开14.()是原料气分配管系和转化气收集管系的重要元件,对原料气的分配和转化、转化气的收集和外送起到承上启下的关键作用。

工艺水中杂质对烃类蒸汽转化催化剂的影响

2.1 SO24-催化剂性能的影响试验 2.1.1 中毒试验

首先用自制蒸馏水 A 进行稳定试验,等试验 稳定后,再用炼厂制氢脱盐水 B 及配入不同 SO24含量的水 C、D 进行试验,试验结果见表 3。

表3

SO

2 4

-对催

化

剂

性

能

影

响

试

验

结

果

床 层 温 度/益

时间/h

1辕4

1辕2

出口

CH4

1 试验部分

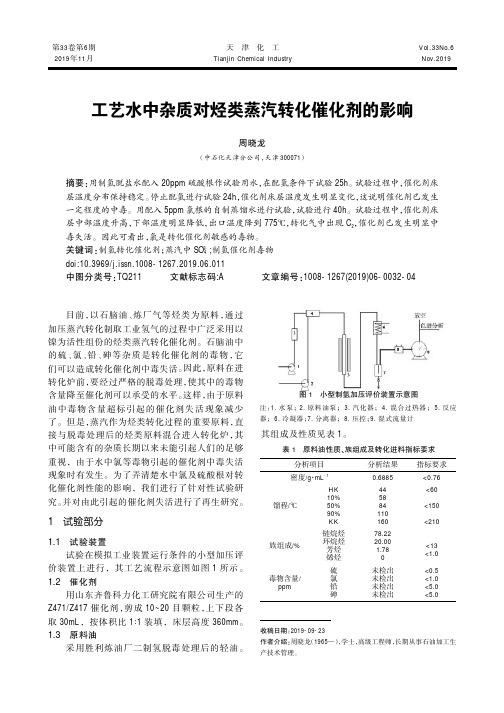

1.1 试验装置 试验在模拟工业装置运行条件的小型加压评

价装置上进行,其工艺流程示意图如图 1 所示。 1.2 催化剂

用山东齐鲁科力化工研究院有限公司生产的 Z471/Z417 催化剂,剪成 10~20 目颗粒,上下段各 取 30mL,按体积比 1颐1 装填,床层高度 360mm。 1.3 原料油

关键词院制氢转化催化剂;蒸汽中 SO24- ;制氢催化剂毒物

doi:10.3969/j.issn.1008-1267.2019.06.011

中图分类号院TQ211

文献标志码:A

文章编号院1008-1267(2019)06-0032-04

目 前 ,以 石 脑 油 、炼 厂 气 等 烃 类 为 原 料 ,通 过 加压蒸汽转化制取工业氢气的过程中广泛采用以 镍为活性组份的烃类蒸汽转化催化剂。石脑油中 的硫、氯 、铅 、砷等杂 质是 转化 催化 剂 的 毒 物,它 们可以造成转化催化剂中毒失活。因此,原料在进 转化炉前,要经过严格的脱毒处理,使其中的毒物 含量降至催化剂可以承受的水平。这样,由于原料 油中毒物含量超标引起的催化剂失活现象减少 了。但是,蒸汽作为烃类转化过程的重要原料,直 接 与 脱 毒 处 理 后 的 烃 类 原 料 混 合 进 入 转 化 炉 ,其 中可能含有的杂质长期以来未能引起人们的足够 重视,由于水中氯等毒物引起的催化剂中毒失活 现象时有发生。为了弄清楚水中氯及硫酸根对转 化催化剂性能的影响,我们进行了针对性试验研 究。并对由此引起的催化剂失活进行了再生研究。

02转化炉

5.炉型及结构

5.1炉型

制氢转化炉按辐射室供热方式及外型 分,可分为四种类型。 单管型顶烧方箱炉(I.C.I型) 竖琴管顶烧方箱炉(Kellogg型) 侧烧箱式炉(Topsфe型) 梯台炉(Foster Wheeler型)

5.2主要炉型特点及结构

5.2.1单管型顶烧方箱炉特点(I.C.I炉型) 顶烧

900℃

名称

1000℃

σb MPa σs MPa δ %

密度 g/cm3

硬 度 HB

σb MPa

σs MPa

δ %

σb MPa

σs δ MPa %

适用 温度 ℃

HP40Nb

8.02

190 >440 >245

>8

>165 >85 >40 >100

>60 >50 1100

HK40

7.75

180 >450 >245 >10 >142 >90 >20 >80

2.1 烃类蒸汽转化的化学反应式

2.1.1气态烃蒸汽转化反应式 CH4+H2O=CO+3H2 -206.4kJ/mol CH4+2H2O=CO2+4H2 -165.3kJ/mol CO +H2O=CO2+H2 41.2kJ/mol CO2+ CH4=2CO+2H2 -247.3kJ/mol CnH2n+2(多碳烃) + nH2O →nCO + (2n+1)H2 -Q 2.1.2液态烃(CnHm)蒸汽转化反应式 CnHm + nH2O → nCO + (n+m/2)H2 -Q (2-1) CO+3H2 → CH4+H2O 206kJ/mol (2-2) CO +H2O → CO2+H2 41.2kJ/mol (2-3)

烃类蒸汽转化制氢技术问答

1、什么是催化剂?催化作用的特征是什么?答:在化学反应中能改变反应速度而本身的组成和重量在反应前后保持不变的物质叫催化剂。

加快反应速度的称正催化剂;减慢的称负催化剂。

通常所说的催化剂是指正催化剂。

催化作用改变了化学反应的途径。

在反应终了,相对于始态,催化剂虽然不发生变化,但却参与了反应,例如形成了活化吸附态,中间产物等,因而使反应所需要的活化能降低。

催化作用不能改变化学平衡状态,但却缩短了达到平衡的时间,在可逆反应中能以同样的倍率提高正、逆反应的速度。

催化剂只能加速在热力学上可能发生的反应,而不能加速热力学上不可能发生的反应。

所以,催化作用的实质是一种动力学功能。

催化作用的选择性。

催化剂可使相同的反应物朝不同的方向反应生成不同的产物,但一种催化剂在一定条件下只能加速一种反应。

例如CO和H2分别使用铜和镍两种催化剂,在相应的条件下分别生成CH3OH和CH4+H2O。

一种新的催化过程,新的催化剂的出现,往往从根本上改变了某种化学加工过程的状况,有力推动工业生产过程的发展,创造出大量财富,在现代的无机化工、有机化工、石油加工和新兴的石油化工工业中这样的例子不胜枚举,在与人类的生存息息相关的诸多方面如资源的充分利用,提高化学加工过程的效率,合成具有特定性能的产品,有效地利用能源,减少和治理环境污染以及在生命科学方面,催化作用具有越来越重大的作用。

2、什么是活化能?答:催化过程之所以能加快反应速度,一般来说,是由于催化剂降低了活化能。

为什么催化剂能降低活化能呢?关键是反应物分子与催化剂表面原子之间产生了化学吸附,形成了吸附化学键,组成表面络合物,它与原反应物分子相比,由于吸附键的强烈影响,某个键或某几个键被减弱,而使反应活化能降低很多。

催化反应中的活化能实质是现实上述化学吸附的能量。

从一般意义来说,反应物分子有了较高的能量,才能处于活化状态发生化学反应。

这个能量一般远较分子的平均能量为高,两者之间的差值就是活化能。

烃类蒸汽转化法制氢工艺发展现状

2016·1263工艺与设备Chenmical Intermediate当代化工研究烃类蒸汽转化法制氢工艺发展现状*张晓辉 赵霞 孙嫚(中国石油工程建设有限公司华东设计分公司 山东 266071)摘要:烃类水蒸气转化法(Steam Methane Reforming,SMR)是目前炼厂中最常用的制氢方法,近年来,该工艺在流程优化、节能降耗、提高装置操作灵活性方面不断改进。

介绍了该工艺在国内外的发展现状,详细叙述了国内主要技术供应商的工艺特点及业绩,并提出了我国该工艺的发展方向。

关键词:烃类蒸汽转化法;制氢;工艺中图分类号:T 文献标识码:Adevelopment of hydrogen production by Steam Methane Reforming processZhang Xiaohui, Zhao Xia, Sun Man(CPECC EASTCHINA DESIGN BRANCH,Shandong,266071)Abstract:Steam Methane Reforming(SMR) is the most commonly used methods for hydrogen production in the refinery. Recent years, the process is continuous improved in process optimization, energy saving and improving the flexibility of operation device. Development status of the process at home and abroad is introduced. The process characteristics and performance of the main technology suppliers are described in details. The development direction of the technology in our country is also suggested.Key words:Steam Methane Reforming (SMR);hydrogen generation;process1.前言近年来世界炼油行业愈来愈向原油重质化和劣质化方向发展。