【SMT资料】Solder Printing Troubleshooting(英文)

SMT专业英语

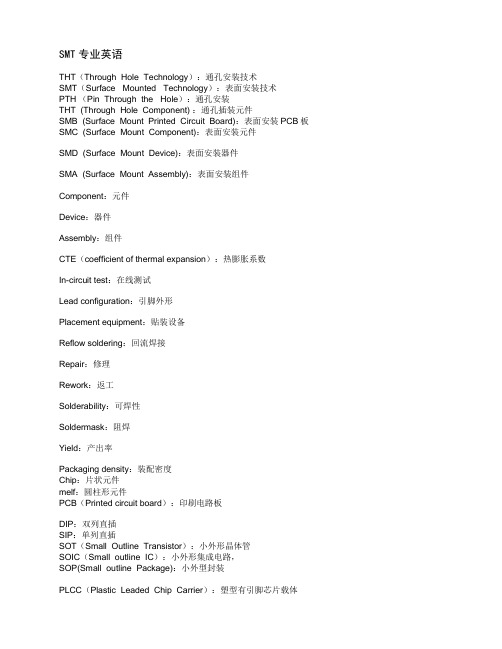

SMT专业英语THT(Through Hole Technology):通孔安装技术SMT(Surface Mounted Technology):表面安装技术PTH (Pin Through the Hole):通孔安装THT (Through Hole Component) :通孔插装元件SMB (Surface Mount Printed Circuit Board):表面安装PCB板SMC (Surface Mount Component):表面安装元件SMD (Surface Mount Device):表面安装器件SMA (Surface Mount Assembly):表面安装组件Component:元件Device:器件Assembly:组件CTE(coefficient of thermal expansion):热膨胀系数In-circuit test:在线测试Lead configuration:引脚外形Placement equipment:贴装设备Reflow soldering:回流焊接Repair:修理Rework:返工Solderability:可焊性Soldermask:阻焊Yield:产出率Packaging density:装配密度Chip:片状元件melf:圆柱形元件PCB(Printed circuit board):印刷电路板DIP:双列直插SIP:单列直插SOT(Small Outline Transistor):小外形晶体管SOIC(Small outline IC):小外形集成电路,SOP(Small outline Package):小外型封装PLCC(Plastic Leaded Chip Carrier):塑型有引脚芯片载体LCCC(Leadless Ceramic Chip Carrier):无引脚陶瓷芯片载体QFP(Quad Flat Package):多引脚方形扁平封装BGA( Ball grid array)球栅列阵CSP(Chip Scale Package):芯片规模的封装Bare Chip:裸芯片Accuracy:精度ATE(Automated test equipment):自动测试设备AOI(Automatic optical inspection):自动光学检查Blind via:盲孔Buried via:埋孔through via:通孔Bridge:锡桥Circuit tester:电路测试机CTE(Coefficient of the thermal expansion):温度膨胀系数Cold solder joint:冷焊锡点Component density:元件密度Copper foil:铜箔Copper mirror test:铜镜测试Cure:烘焙固化Cycle rate:循环速率Defect:缺陷Desoldering:卸焊Downtime:停机时间FPT(Fine-pitch technology):密脚距技术Flip chip:倒装芯片FCT(Functional test):功能测试Golden boy:金样ICT(In-circuit test):在线测试JIT(Just-in-time):刚好准时Lead configuration:引脚外形Packaging density:装配密度Pick-and-place:拾取-贴装设备Placement equipment:贴装设备Reflow soldering:回流焊接Repair:修理Rework:返工Defect SoldeR少锡Schematic:原理图Solder bump:焊锡球Solderability:可焊性Soldermask:阻焊Tape-and-reel:带和盘Tombstoning:元件立起Ultra-fine-pitch:超密脚距Yield:产出率solder mask:阻焊漆silk screen:丝印面via:导孔Copper Clad Laminates:覆铜箔层压板past mask:焊膏膜(漏板)solder mask:焊接掩摸(阻焊膜)Soldering Pasts:焊锡膏Stencils:模板、漏板、钢板Bridging:搭锡Cursting:发生皮层Excessive Paste:膏量太多Insufficient Paste:膏量不足Poor Tack Retention:粘着力不足Slumping:坍塌Smearing:模糊Dpm(defects per million):百万缺陷率Flexibility:柔性Modularity:模块化Component Pick-Up:元件拾取Component Check:元件检查Component Transport:元件传送Placement Procedure:元件放置Chamber System:炉膛系统Blowholes:吹孔Voids:空洞Movement:移位Misalignment:偏斜Dewetting:缩锡Dull Joint:焊点灰暗Non-Dewetting:不沾锡Accuracy:精度Additive Process:加成工艺Adhesion:附着力Aerosol:气溶剂Angle of attack:迎角Anisotropic adhesive:各异向性胶Annular ring:环状圈Application specific integrated circuit :ASIC特殊应用集成电路Array:列阵Artwork:布线图Automated test equipment:ATE自动测试设备Bond lift-off:焊接升离Bonding agent:粘合剂CAD/CAM system:计算机辅助设计与制造系统Capillary action:毛细管作用Chip on board :COB板面芯片Circuit tester:电路测试机Cladding:覆盖层Cold cleaning:冷清洗Cold solder joint:冷焊锡点Conductive epoxy:导电性环氧树脂Conductive ink:导电墨水Conformal coating:共形涂层Copper foil:铜箔Copper mirror test:铜镜测试Cure:烘焙固化nought materiel 无料Cycle rate:循环速率Data recorder:数据记录器Defect:缺陷Delamination:分层Desoldering:卸焊Dewetting:去湿DFM:为制造着想的设计Dispersant:分散剂Documentation:文件编制Downtime:停机时间Durometer:硬度计Environmental test:环境测试Eutectic solders:共晶焊锡Fiducial:基准点Fillet:焊角Fine-pitch technology :FPT密脚距技术Fixture:夹具Full liquidus temperature:完全液化温度Golden boy:金样Halides:卤化物Hard water:硬水Hardener:硬化剂Line certification:生产线确认Machine vision:机器视觉Mean time between failure :MTBF平均故障间隔时间Nonwetting:不熔湿的Organic activated :OA有机活性的Packaging density:装配密度Photoploter:相片绘图仪Placement equipment:贴装设备Repeatability:可重复性Rheology:流变学Schematic:原理图Semi-aqueous cleaning:不完全水清洗Shadowing:阴影Silver chromate test:铬酸银测试Slump:坍落Solder bump:焊锡球Solderability:可焊性Soldermask:阻焊Solids:固体Solidus:固相线Statistical process control :SPC统计过程控制Storage life:储存寿命Subtractive process:负过程Surfactant:表面活性剂Syringe:注射器Tape-and-reel:带和盘Thermocouple:热电偶Tombstoning:元件立起Vapor degreaser:汽相去油器paste working 1ife:焊膏工作寿命paste shelf life:焊膏贮存寿命slump:塌落no-clean solder paste:免清洗焊膏low temperature paste:低温焊膏screen printing:丝网印刷screen printing plate:网版squeegee:刮板screen printer:丝网印刷机stencil printing:漏版印刷metal stencil:金属漏版flexible stencil:柔性金属漏版feeders:供料器tape feeder:带式供料器stick feeder:杆式供料器tray feeder:盘式供料器bulk feeder:散装式供料器feeder holder:供料器架placement accuracy:贴装精度shifting deviation:平移偏差rotating deviation:旋转偏差resolution:分辨率repeatability:重复性placement speed:贴装速度low speed placement equipment:低速贴装机general placement equipment:中速贴装机high speed placement equipment:高速贴装机precise placement equipment:精密贴装机optic correction system :光学校准系统sequential placement:顺序贴装placement pressure:贴装压力placement direction:贴装方位flying:飞片flux bubbles:焊剂气泡dual wave soldering:双波峰焊self alignment:自定位skewing:偏移tomb stone effect:墓碑现象Manhattan effect:曼哈顿现象hot air reflow soldering:热风再流焊convection reflow soldering:热对流再流焊laser reflow soldering:激光再流焊vapor phase soldering(VPS):气相再流焊located soldering:局部软钎焊cleaning after soldering:焊后清洗AI :Auto-Insertion 自動插件AQL :acceptable quality level 允收水準ATE :automatic test equipment 自動測試ATM :atmosphere 氣壓BGA :ball grid array 球形矩陣CCD :charge coupled device 監視連接元件(攝影機)CLCC :Ceramic leadless chip carrier 陶瓷引腳載具COB :chip-on-board 晶片直接貼附在電路板上cps :centipoises(黏度單位) 百分之一CSB :chip scale ball grid array 晶片尺寸BGACSP :chip scale package 晶片尺寸構裝CTE :coefficient of thermal expansion 熱膨脹系數DIP :dual in-line package 雙內線包裝(泛指手插元件)FPT :fine pitch technology 微間距技術FR-4 :flame-retardant substrate 玻璃纖維膠片(用來製作PCB材質) IC :integrate circuit 積體電路IR :infra-red 紅外線Kpa :kilopascals(壓力單位)LCC :leadless chip carrier 引腳式晶片承載器MCM :multi-chip module 多層晶片模組MELF :metal electrode face 二極體MQFP :metalized QFP 金屬四方扁平封裝NEPCON :National Electronic Package andProduction Conference 國際電子包裝及生產會議PBGA:plastic ball grid array 塑膠球形矩陣PCB:printed circuit board 印刷電路板PFC :polymer flip chipPLCC:plastic leadless chip carrier 塑膠式有引腳晶片承載器Polyurethane 聚亞胺酯(刮刀材質)ppm:parts per million 指每百萬PAD(點)有多少個不良PAD(點)psi :pounds/inch2 磅/英吋2PWB :printed wiring board 電路板QFP :quad flat package 四邊平坦封裝SIP :single in-line packageSIR :surface insulation resistance 絕緣阻抗SMC :Surface Mount Component 表面黏著元件SMD :Surface Mount Device 表面黏著元件SMEMA :Surface Mount EquipmentManufacturers Association 表面黏著設備製造協會SMT :surface mount technology 表面黏著技術SOIC :small outline integrated circuitSOJ :small out-line j-leaded packageSOP :small out-line package 小外型封裝SOT :small outline transistor 電晶體SPC :statistical process control 統計過程控制SSOP :shrink small outline package 收縮型小外形封裝TAB :tape automaticed bonding 帶狀自動結合TCE :thermal coefficient of expansion 膨脹(因熱)係數Tg :glass transition temperature 玻璃轉換溫度THD :Through hole device 須穿過洞之元件(貫穿孔)TQFP :tape quad flat package 帶狀四方平坦封裝UV :ultraviolet 紫外線uBGA :micro BGA 微小球型矩陣cBGA :ceramic BGA 陶瓷球型矩陣PTH :Plated Thru Hole 導通孔IA Information Appliance 資訊家電產品MESH 網目OXIDE 氧化物FLUX 助焊劑LGA (Land Grid Arry)封裝技術 LGA封裝不需植球,適合輕薄短小產品應用。

SMT产品常见不良及其原因分析_产品不良的分类

SMT产品常见不良及其原因分析_产品不良的分类SMT 产品常见不良及其原因分析_产品不良的分类SMT 常见不良及其原因分析一. 主要不良分析主要不良分析.锡珠(Solder Balls):1. 丝印孔与焊盘不对位,印刷不精确,使锡膏弄脏PCB 。

2. 锡膏在氧化环境中暴露过多、吸空气中水份太多。

3. 加热不精确,太慢并不均匀.4. 加热速率太快并预热区间太长。

5. 锡膏干得太快。

6. 助焊剂活性不够。

7. 太多颗粒小的锡粉。

8. 回流过程中助焊剂挥发性不适当。

锡球的工艺认可标准是:当焊盘或印制导线的之间距离为0.13mm 时,锡珠直径不能超过0.13mm ,或者在600mm平方范围内不能出现超过五个锡珠。

锡桥(Bridge solder):1. 锡膏太稀, 包括锡膏内金属或固体含量低、摇溶性低、锡膏容易榨开.2. 锡膏颗粒太大、助焊剂表面张力太小.3. 焊盘上太多锡膏.4. 回流温度峰值太高等.开路(Open):1. 锡膏量不够.2. 组件引脚的共面性不够.3. 锡湿不够(不够熔化、流动性不好) ,锡膏太稀引起锡流失.4. 引脚吸锡(象灯芯草一样) 或附近有联机孔. 引脚吸锡可以通过放慢加热速度和底面加热多、上面加热少来防止.5. 焊锡对引脚不熔湿, 干燥时间过长引起助焊剂失效、回流温度过高/时间过长引起氧化.6. 焊盘氧化, 焊锡没熔焊盘.墓碑(Tombstoning/Part shift):墓碑通常是不相等的熔湿力的结果,使得回流后组件在一端上站起来, 一般加热越慢,板越平稳,越少发生。

降低装配通过183° C 的温升速率将有助于校正这个缺陷。

空洞:是锡点的X 光或截面检查通常所发现的缺陷。

空洞是锡点内的微小“气泡”, 可能是被夹住的空气或助焊剂。

空洞一般由三个曲线错误所引起:不够峰值温度;回流时间不够;升温阶段温度过高。

造成没挥发的助焊剂被夹住在锡点内。

这种情况下,为了避免空洞的产生,应在空洞发生的点测量温度曲线,适当调整直到问题解决。

SMT常见障碍及原因分析

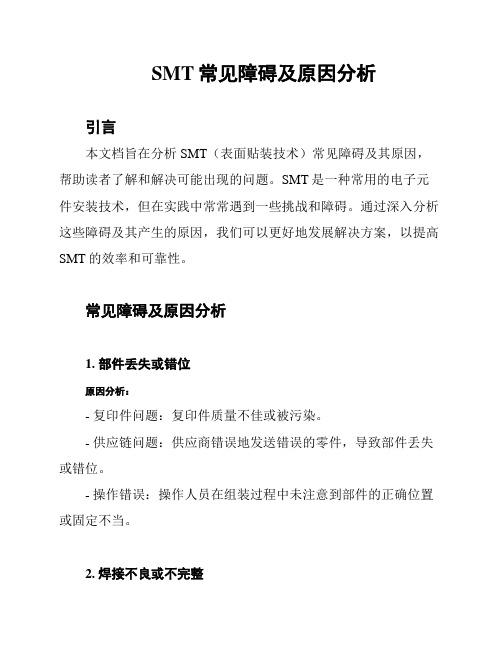

SMT常见障碍及原因分析引言本文档旨在分析SMT(表面贴装技术)常见障碍及其原因,帮助读者了解和解决可能出现的问题。

SMT是一种常用的电子元件安装技术,但在实践中常常遇到一些挑战和障碍。

通过深入分析这些障碍及其产生的原因,我们可以更好地发展解决方案,以提高SMT的效率和可靠性。

常见障碍及原因分析1. 部件丢失或错位原因分析:- 复印件问题:复印件质量不佳或被污染。

- 供应链问题:供应商错误地发送错误的零件,导致部件丢失或错位。

- 操作错误:操作人员在组装过程中未注意到部件的正确位置或固定不当。

2. 焊接不良或不完整原因分析:- 材料问题:使用低质量或劣质的焊接材料,导致焊接不牢固或不完整。

- 设备问题:焊接设备故障或操作不当,导致焊接不良。

- 操作问题:操作人员没有按照正确的焊接方法进行操作,导致焊接不完整。

3. 焊盘损坏原因分析:- 设计问题:焊盘设计质量不佳,容易受到外力或温度变化的影响而损坏。

- 加工问题:焊盘加工过程中出现错误或质量控制不当,导致焊盘损坏。

- 使用问题:操作人员在焊盘使用过程中未按照正确的操作方法,导致焊盘损坏。

4. 流量控制问题原因分析:- 设备问题:流量控制设备故障或操作不当,导致流量控制失效。

- 程序设计问题:流量控制程序设计不合理或存在错误,导致无法正确控制流量。

- 材料问题:使用不合适的流量控制材料,导致流量控制不稳定或无法满足要求。

结论本文对SMT常见障碍进行了分析并列举了可能产生这些障碍的原因。

在实践中,了解和解决这些问题是提高SMT效率和可靠性的关键。

为确保SMT工艺的成功应用,建议定期检查并维护设备,选择高质量的材料和零件,并对操作人员进行培训,以保证正确操作。

SMT常见焊接不良

SMT常見焊接不良

短路(bridging)

焊不同兩點間電阻值為0,或不應導通兩點導通

SMT常見焊接不良

針孔(Pinholes)

製程示警,其焊錫量需滿足焊接最低要求.

SMT常見焊接不良

元件破損(Component Damaged)

元件本體有裂紋

SMT常見焊接不良

標籤褶皺 (Lable peeling)

1:錫珠(Solder ball)

SMT常見焊接不良

13:反向(Polarity Orientation)

14:殘留助焊劑(Flux Residues) 15:錯件(Worng Part) 16:多錫(Extra solder) 17:多件(Extra Part) 18:燈芯(Solder wicking) 19:錫裂(Fractured Solder) 20:短路(Solder short)

錫珠(Solder Ball)

焊接过程中的加热急速而使焊料飞散所致 ,焊料的印刷错位,塌边

SMT常見焊接不良

錫渣(Solder Splashes)

由於焊料潑濺於PCB造成,網狀細小焊料

SMT常見焊接不良

側立(Gross placement)

晶片元件側向(90度)焊接在Pad上.

SMT常見焊接不良

線路短路(Trace short)

常見的有PCB內部線路層短路(通過萬用表量測),以及外觀目檢PCB 表層線路短路

PCB常見不良

分層,氣泡(Dlamination)

發生起泡,分層區域不超過鍍覆孔,或內部導線間距25%

PCB常見不良

板翹Twist board)

Selective Solder Troubleshooting Guide

PROBLEM: INSUFFICIENT HOLE FILLPOSSIBLE CAUSES:•Not enough f l ux•Distance from Fluxer to PCB is too high, Flux can not go up the hole•Pin to hole ratio is too small •Temperature on top side of board is too low •Solder temperature is too low •Distance from solder wave to PCB is too highPAGE 1165 Boro Line Road • King of Prussia , PA 19406 • USA • Phone: 610-337-3050 • Fax: 610-337-3054 • info@ddmnovastar .comPROBLEM: INSUFFICIENT SOLDERPOSSIBLE CAUSES:•Not enough f l ux •Solderability of component •Bad PCB pads •Solder time too short, reduce speed or increase dipping •Distance from solder wave to PCB is too high •Bad f lux solidsPROBLEM: BLOW HOLESPOSSIBLE CAUSES:•Board temperature is too low•Moisture in the PCBPAGE 2PROBLEM: EXCESSIVE SOLDERPOSSIBLE CAUSES:•Typically happens at the end of line soldering of connectors •Layout too tight to make a good peel off movement •Try to move over the connector or diagonally out of the connector •Let the wave switch off at the end of the connector •Board / Component solderability •Lead length is too long (1 to 1.5mm is perfect)•Solder temperature is too low •Speed is too fast, solder time is too shortPROBLEM: BRIDGINGPOSSIBLE CAUSES:•Typically happens at the end of line soldering of connectors•If bridging occurs in the middle or at the beginning of a connector,it is typically a heat or N2 purity problem•Layout is too tight to SMD component to make a good peel offmovement •Let the wave switch off at the end of the connector •Board / Component solderability •Lead leng t h is too long (1 to 1.5mm is perfect)•Solder temperature is too low •Speed is too fast, solder time is too shortPROBLEM: SOLDER BALLSPOSSIBLE CAUSES:•Occur more often in selective soldering than in wave soldering. Reason is typically due to the higher temperatures used in selective soldering•Solder mask type is the most important factor•Too much f l ux•N2 adjustment is too high•Preheat is too low165 Boro Line Road • King of Prussia , PA 19006 • USAPhone: 610-337-3050 • Fax: 610-337-3054 • www.ddmnovastar .com • info@ddmnovastar .comPAGE 3PROBLEM: POOR HOLE FILLINGPOSSIBLE CAUSES:Poor or incomplete hole f i ll is normally a f l uxing or heating issue. It is not commonly a printed board problem.As a guide, the topside temperature of the printed board should be 100° - 110°C just before wave contact. This is generally true for double sided and multilayer boards. Single sided boards should be processed at slightly lower temperatures as no solder penetration is needed.I n the above examples, the solder has not fully f i lled the plated thru-hole. This is either due to the preheat operation being set too low or poor f l ux application. In both cases, checking the processparameters should eliminate the problem.PROBLEM: SOLDER SHORTS ON PIN GRID ARRAYPOSSIBLE CAUSES:Solder shorts are a major problem in both selective and wave soldering, particularly as component pitches continue to decrease.In the example shown, shorts are seen on the Pin Grid Array device. Due to the close proximity and the number of pins, the solder separation is impeded from the base of the board. Shorting can occur due to poor f l uxing, incorrect heat or wave separation. Poor N2 quality can also cause shorts.All shorting can be decreased through good design rules with reduction in pad size and component lead length. A lead length from 1 - 1.5mm is perfect for selective soldering. Longer pinscan cause more shorts.165 Boro Line Road • King of Prussia , PA 19006 • USAPhone: 610-337-3050 • Fax: 610-337-3054 • www.ddmnovastar .com • info@ddmnovastar .com165 Boro Line Road • King of Prussia , PA 19006 • USAPhone: 610-337-3050 • Fax: 610-337-3054 • www.ddmnovastar .com • info@ddmnovastar .comPAGE 4PROBLEM: SOLDER SHORTS NEAR SMD COMPONENTSPOSSIBLE CAUSES:It is critical to selective solder a heavily populated board. Most can only be f lu xed by good design. Increasing the f l ux solids will improve the drainage on all joints.In the example shown, the pin length is correct at 1 - 1.5mm, but the surface pads could be reduced in size. With smaller pads, less solder is retained on the board to short between pins.If this is the only defect area on the boad , then a nice f i x is aglue dot placed between the two pins.PROBLEM: SUNKEN SOLDER JOINTSPOSSIBLE CAUSES:Sunken joints may be seen on the topside and base of the board.The most common cause for sunken joints is the hole to lead ratio. If the hole is large in comparison to the lead diameter, the solder literally drops in or out of the hole.Sunken solder joints can be caused by incorrect preheat or poor f l uxing when seen on the topside of the board.Sunken solder joints on the base of the board may be caused by outgassing. If the soldering process is functioning correctly, when the hole outgasses the solder tends to shrink back into the hole to f ill the void.。

troubleshooting 中文

troubleshooting 中文

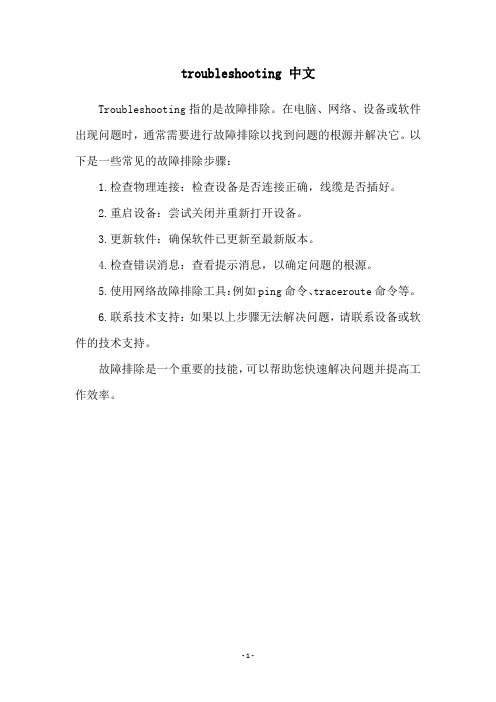

Troubleshooting指的是故障排除。

在电脑、网络、设备或软件出现问题时,通常需要进行故障排除以找到问题的根源并解决它。

以下是一些常见的故障排除步骤:

1.检查物理连接:检查设备是否连接正确,线缆是否插好。

2.重启设备:尝试关闭并重新打开设备。

3.更新软件:确保软件已更新至最新版本。

4.检查错误消息:查看提示消息,以确定问题的根源。

5.使用网络故障排除工具:例如ping命令、traceroute命令等。

6.联系技术支持:如果以上步骤无法解决问题,请联系设备或软件的技术支持。

故障排除是一个重要的技能,可以帮助您快速解决问题并提高工作效率。

- 1 -。

SMT设备常见故障机器解决方法

2.2.2.4 反光板的影响,反光板只是对背光才起作用,当反光板上有灰尘时,反射时摄像机的光源强度减小,灰度值也小,这样易出现识别不良,导致元件损耗,反光板是需要定期擦试的部件。 2.2.2.5 镜头上异物的影响,在光圈上面有个玻璃镜片,其作用是防止灰尘进入光圈内,影响光源强度,但如果在玻璃镜片上有灰尘、元件等异物,同样也影响光源强度,光源强度低,灰度值低。这样也容易导致识别不良发生,贴片机要注意镜头和各种镜片的清洁。 2.3 飞件 飞件指元件在贴片位置丢失,其产生的主要原因有以下几方面: 2.3.1 元件厚度设置错误,若元件厚度较薄,但数据库中设置较厚,那么吸嘴在贴片时就会在元件还没达到焊盘位置时就将其放下,而固定PCB的x-y工作台又在高速运动,从而由于惯性作用导致飞件。所以要正确设置元件厚度。

元件视觉检测错误的可能原因有: 2.2.2.1 吸嘴的影响,当采用背光识别时,若吸嘴外形大于器件轮廓时,图像中会有吸嘴的轮廓,如图3所示,识别系统会把吸嘴轮廓当作元件的一部分,从而影响到元件识别对中。解决方法要视具体的情况而定: a、若吸嘴外径大于器件尺寸、则换用外径较小的吸嘴。 b、吸嘴位置偏差导致吸嘴外形伸出到器件轮廓,调整料位偏差。高速机一般都具有元件吸取位置自动校正的功能,通过连续测量某元件的吸取位置,计算出平均误差并自动产生修正值加以补偿,该修正值存放在Feeder B Offest中,在该数据库中存放有每个料位自动生成的修正值,将该元件所在料位偏差值清零即可解决问题。

2.2.2 元件视觉检测错误,光学识别系统是固定安装在一个仰视CCD摄像系统,它是在贴装头的旋转过程中经摄像头识别元件外形轮廓而光学成像,同时把相对于摄像机的器件中心位置和旋转角度测量并记录下来,传递给传动控制系统,从而进行x、y坐标位置偏差与θ角度偏差的补偿,其优点在于精确性与可适用于各种规格形状器件的灵活性。它有背光识别方式和前光识别方式两种,前光识别以元件引线为识别依据,识别精度不受吸嘴大小的影响,可清晰地检测出器件的电极位置,即使引脚隐藏于元件外形内的器件PLCC、SOJ等也可准确贴装,而背光识别是以元件外形为识别依据,主要用来识别片式阻容元件和三极管等,识别精度会受吸嘴尺寸的影响。

SMT不良现象中英文对照表

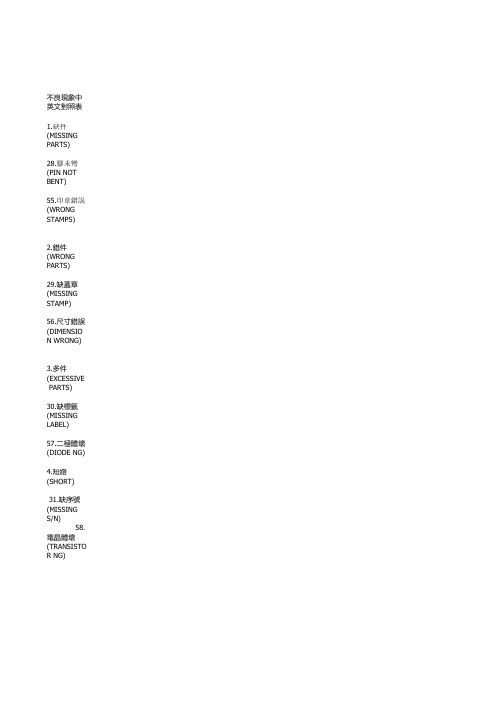

不良現象中英文對照表1.缺件(MISSING PARTS) 28.腳未彎(PIN NOT BENT) 55.印章錯誤(WRONG STAMPS)2.錯件(WRONG PARTS) 29.缺蓋章(MISSING STAMP) 56.尺寸錯誤(DIMENSION WRONG)3.多件(EXCESSIVE PARTS) 30.缺標籤(MISSING LABEL) 57.二極體壞(DIODE NG)4.短路(SHORT) 31.缺序號(MISSING S/N) 58.電晶體壞(TRANSISTOR NG)5.斷路(OPEN) 32.序號錯(WRONG S/N) 59.振盪器壞(X’TL NG)6.線短(WIRE SHORT) 33.標籤錯(WRONG LABEL) 60.管裝錯誤(TUBES WRONG)7.線長(WIRE LONG) 34.標示錯(WRONG MARK) 61.阻值錯誤(IMPEDANCE WRONG)8.拐線(WIRE POOR DDRESS) 35.腳太短(PIN SHORT) 62.版本錯誤(REV WRONG)9.冷焊(COLD SOLDER) 36.J1不潔(J1 DIRTY) 63.電測不良(TEST FAILURE)10.包焊(EXCESS SOLDER) 37.錫凹陷(SOLDER SCOOPED) 64.版本未標(NON REV LEBEL)11.空焊(MISSING SOLDER) 38.線序錯(W/L OF WIRE) 65.包裝損壞(PACKING DAMAGED)12.錫尖(SOLDER ICICLE) 39.未測試(NO TEST) 66.印章模糊(STAMPS DEFECTIVE)13.錫渣(SOLDER SPLASH) 40.VR變形(VR DEFORMED) 67.標籤歪斜(LABEL TILT)14.錫裂(SODER CRACK) 41.PCB翹皮(PCB PEELING) 68.外箱損壞(CARTON DAMAGED)15.錫洞(PIN HOLE) 42.PCB彎曲(PCB TWIST) 69.點膠不良(POOR GLUE)16.錫球(SOLDER BALL) 43.零件沾膠(GLUE ON PARTS) 70.IC座氧化(SOCKET RUST)17.錫橋(SOLDER BRIDGE) 44.零件腳長(PARTS PIN LONG) 71.缺UL標籤(MISSING UL LABEL)18.滑牙(SCREW LOOSE) 45.浮件(PARTS LIFT) 72.線材不良(WIRE FAILURE)19.氧化(RUST) 46.零件歪斜(PARTS TILT) 73.零件腳損壞(PIN DAMAGED)20.異物(FOREIGNER MATERIAL) 47.零件相觸(PARTS TOUCH) 74.金手指沾錫(SOLDER ON GOLDEN FINGERS)21.溢膠(EXCESSIVE GLUE) 48.零件變形(PARTS DEFORMED) 75.包裝文件錯(RACKING DOC WRONG)22.錫短路(SOLDER BRIDGE) 49.零件損壞(PARTS DAMAGED) 76.包裝數量錯(PACKING Q’TY WRONG)23.錫不足(SOLDER INSUFFICIENT) 50.零件腳髒(PIN DIRTY) 77.零件未定位(PARTS UNSEATED)24.極性反(WRONG POLARITY) 51.零件多裝(PARTS EXCESS) 78.金手指沾膠(GLUE ON GOLDEN FINGERS)25.腳未入(PIN UNSEATED) 52.零件沾錫(SOLDER ON PARTS) 79.墊片安裝不良(WASHER UNSEATED)26.腳未出(PIN UNVISIBLE) 53.零件偏移(PARTS SHIFT) 80.線材安裝不良(WIRE UNSEATED)27.腳未剪(PIN NO CUT) 54.包裝錯誤(WRONG PACKING) 81. 立碑(TOMBSTONE)SSING UL LABEL)錫(SOLDER ON GOLDEN FINGERS)錯(RACKING DOC WRONG)錯(PACKING Q’TY WRONG)位(PARTS UNSEATED) (GLUE ON GOLDEN FINGERS)不良(WASHER UNSEATED) IRE UNSEATED)。

troubleshooting专业术语

troubleshooting专业术语

Troubleshooting 是一个专业术语,通常用于描述解决问题或故障的过程。

它是一种系统性的方法,用于识别、分析和解决技术设备、系统或流程中出现的问题。

Troubleshooting 的目标是快速而有效地找到问题的根本原因,并采取适当的措施来解决它。

这个过程通常包括以下步骤:

1. 确定问题:明确问题的具体表现和症状,以便能够更好地理解问题的本质。

2. 收集信息:收集有关问题的相关信息,例如错误代码、日志文件、系统配置等。

3. 分析信息:对收集到的信息进行分析,以确定可能的原因。

4. 排除可能性:通过逐步排除可能的原因,缩小问题的范围。

5. 确定根本原因:通过实验和测试,确定问题的根本原因。

6. 解决问题:采取适当的措施来解决问题,例如修复故障、更新软件、更改配置等。

7. 验证解决方案:验证解决方案是否有效,以确保问题得到彻底解决。

8. 记录问题和解决方案:记录问题和解决方案,以便将来参考。

Troubleshooting 需要具备一定的技术知识和经验,同时需要系统性地思考和分析问题。

它是维护和管理技术设备、系统和流程的重要组成部分,有助于确保其可靠性、稳定性和高效性。

SMT基础知识试题库

SMT基础知识一,填空题:1.锡膏印刷时,所需准备的材料及工具:焊膏、模板、刮刀、擦拭纸、无尘纸、清洗剂、搅拌刀.2.Chip 元件常用的公制规格主要有0402 、0603 、1005 、1608 、3216 、3225 。

3.锡膏中主要成份分为两大部分合金焊料粉末和助焊剂。

4.SMB板上的Mark标记点主要有基准标记(fiducial Mark)和IC Mark 两种。

5.QC七大手法有调查表、数据分层法、散布图、因果图、控制图、直方图、排列图等.6.静电电荷产生的种类有摩擦、感应、分离、静电传导等,静电防护的基本思想为对可能产生静电的地方要防止静电荷的产生、对已产生的静电要及时将其清除。

7.助焊剂按固体含量来分类,主要可分为低固含量、中固含量、高固含量。

8.5S的具体内容为整理整顿清扫清洁素养。

9.SMT的PCB定位方式有:针定位边针加边。

10.目前SMT最常使用的无铅锡膏Sn和Ag和Cu比例为96.5Sn/3.0Ag/0.5Cu 。

11.常见料带宽为8mm的纸带料盘送料间距通常为4mm 。

12. 锡膏的存贮及使用:(1)存贮锡膏的冰箱温度范围设定在0-10℃度﹐锡膏在使用时应回温4—8小时(2)锡膏使用前应在搅拌机上搅拌2-3分钟,特殊情况(没有回温,可直接搅拌15分钟。

(3)锡膏的使用环境﹕室温23±5 ℃,湿度40-80%.(4)锡膏搅拌的目的:使助焊剂与锡粉混合均匀。

(5)锡膏放在钢网上超过 4 小时没使用,须将锡膏收回罐中重新搅拌后使用(6)没用完的锡膏收 3 次后报废或找相关人员确认。

(2)贴片好的PCB,应在 2 小时内必须过炉。

3、锡膏使用( C. 24小时)小时没有用完,须将锡膏收回罐中重新放入冰箱冷藏4、印好锡膏PCB应在( 4 )小时内用完13、PCB,IC烘烤(1)PCB烘烤温度125 ℃、IC烘烤温度为125 ℃。

(2)PCB开封一周或超过三个月烘烤时间:2—12 小时IC烘烤时间4—24 小时(3)PCB的回温时间 2 小时(4)PCB需要烘烤而没有烘烤会造成基板炉后起泡、焊点、上锡不良;3、PCB焊盘上印刷少锡或无锡膏:应检查网板上锡膏量是否过少、检查网板上锡膏是否均匀、检查网板孔是否塞孔、检查刮刀是否安装好.4、印刷偏位的允收标准:偏位不超出焊盘的三分之一。

SMT常用英语单词解释

SMT常用英语单词解释SMT常用英语单词解释SMT操作员在工作中经常会遇到很多英语单词,为了工作更加得心应手,一定要全部掌握,死记硬背。

大概介绍下:焊锡品质类1 冷焊 cold solder2 零件偏移 component shifted3 污损 contamination4 坏件 damaged component5 锡多 excessive solder6 装插不良 improper insertion7 绝缘不良 insulation damaged8 线脚长 lead protrusion out of spec9 漏点胶 missing glue10 漏标示 missing marking11 近似短路 near short12 无线尾 no lead protruded13 翘皮 peeling off14 极性反 polarity reversed15 成型不良 poor preforming16 锡桥 solder bridge17 锡裂 solder crack18 锡尖 solder icicle19 锡少 solder insufficient20 防焊漆胶落 solder mask peeling off21 锡渣 solder spatter22 锡洞 solder void23 错件 wrong partICT Fail Cause and Repair Actions1 短路 Short2 零件插反 Backward Part3 板丢失 Board Lost4 板修复 Board Repaired5 板报废 Board Scrapped6 板送去分析 Board Sent For Analysis7 零件损坏 Broken Part8 零件缺陷 Defective Part9 掉件 Missing part10 加零件 Part Added11 零件修复 Part Repaired12 换零件 Part Replaced13 PCB缺陷 PCB Defect14 PCB开路 PCB Open15 加锡 Solder Added16 桥焊 Solder Bridge17 去锡 Solder RemovedSolding quality1 空焊 Empty Solder2 包焊 Excess Solder3 浮焊 Floating Solder4 冰柱 Icing5 虚焊 Inveracious Soldering6 掉件,漏件 Missing Component7 开路 Open8 漏焊 Open Solder9 锡桥 Solder Bridge10 锡尖突出 Solder Tip11 锡裂 Split SolderOperational defect terms1 零件插反 Backward Part2 零件损坏 Broken Part3 碰伤 Bumps4 异物 Foreign Part5 零件错位 Misaligned Part6 漏件 Missing Parts (component)7 粘胶 Paint Adhesion8 刮伤 Scratches9 错件 Wrong PartOthers1 不正常 Abnormal2 附件 Accessory3 外观 Apperance4 装配 Assembling5 附着,贴附 Attached6 弯曲 Bent7 束线 Bind8 翘皮 Blister/peeling9 接 Bridge10 破损 Broken11 毛边 Burrs12 裂纹 Chip / crack13 夹住 Clip14 污染 Contamination15 腐蚀 Corrosion16 交叉 Cross17 损坏 Damage18 减少 Decrease19 深刮伤 Deep Scratch20 缺点 Defect21 变形 Deformed22 凹痕 Dent23 偏差 Deviation24 尺寸 Dimension25 变色(白化) Discoloration26 化状箱 Display box27 双重 Double28 脱落 Drop , Tall off29 超过 Excess30 假焊 False Solder (Cold)31 频率 Fequency32 塞住 Fill Up33 浮 Float34 异物 Foreign Material35 碎片塞 Fragement36 胶 Glue37 溢胶 Glue overflow38 重 Heavy39 不清楚 illegible40 不完全 Incomplete41 增加 Increase42 确认 Indentify43 指示灯 Indicate Lamp44 不合治具 Ingagued45 未固定 Insecurely46 插配 Insertion47 内部 Inside48 干扰 Interference49 间断,不安定 Intermittent50 杂物 Junk51 纠缠 Kink52 布置,配置 Layout53 线脚 Lead54 浅音 Leakage Sound55 翘起 Lifted56 轻 Light57 位置 Location58 松 Loose59 方向不对 Misorientation60 未镀表层 Misplating61 欠缺 Missing62 混 Mix63 多重 Multiple64 不良 No Good (NG)65 偏心 Off center66 振荡 Oscillation67 外部 Outside68 脱漆 Paint drop69 部分 Partial70 铜箔 Pattem (PAD)71 太差 Poor72 凸 Protrude73 残留物 Residue74 粗糙 Roughness75 生锈 Rust76 LED 数字分节 Segment77 陷 Sink78 滑动 Slide79 脱落 Slip80 锡珠 Solder Ball81 流锡 Solder Flow82 分开,分隔 Sparation83 污点 Stain84 粘 Stick85 薄 Thickness86 紧 Tight87 透明 Transparent88 不平 Uneven89 不顺 Unsmooth90 上下颠倒 Upside down91 漆 Varnish Paint92 缺洞 Void (Holes)93 弱 WeakSMT常用英文单词解释讲解完毕。

SMT常见不良代码ppt课件

❖ SMT常見焊接不良

錫珠(Solder Ball)

焊接过程中的加热急速而使焊料飞散所致 ,焊料的印刷错位,塌边

2

❖ SMT常見焊接不良

錫渣(Solder Splashes)

由於焊料潑濺於PCB造成,網狀細小焊料

3

❖ SMT常見焊接不良

側立(Gross placement)

晶片元件側向(90度)焊接在Pad上.

PCB四個角不在同一平面上

32

❖ PCB常見不良

Pad沾綠油(Soldermask on Pad)

Pad 上沾有綠油,影響正產焊接

33

❖ PCB常見不良

絲印不良(Defect silkscreen)

絲印重影,造成不可辨識

34

❖ PCB常見不良

PCB髒污(Contamination On PCB)

多錫(Extra Solder)

錫已超越組件頂部的上方延伸出焊接端.

17

❖ SMT常見焊接不良

多件(Extra Part)

PCB板上不應安裝的位置安裝零件

18

❖ SMT常見焊接不良

燈芯(Solder Wicking)

焊料未在元件引腳濕潤,而是通過引腳上升倒引腳與元件本體的結合 處,似油燈中的油上升到燈芯上端.

19

❖ SMT常見焊接不良

錫裂(Fractured solder)

焊接PCB在刚脱离焊区时,由于焊料和被接合件的热膨胀差异,在 急冷或急热作用下,因凝固应力或收缩应力的影响,会使SMD基本

产生微裂,焊接后的PCB,在冲切、运输过程中,也必须减少对 SMD的冲击应力。弯曲应力

20

❖ SMT常見焊接不良

❖ SMT常見焊接不良

troubleshooting标准作业流程

Troubleshooting(故障排查)的标准作业流程通常包括以下步骤:

1.定义问题:首先,需要明确遇到的问题是什么,确定是否确实存在故障。

2.收集信息:从故障的表现、系统内部和外部依赖的系统以及日志等各方面收集尽可能多的信息。

这些信息可能包括错误消息、系统日志、用户反

馈等。

3.归纳整理和分析:对这些收集到的信息进行归纳整理和分析,以找出可能的原因或故障发生的范围。

4.定位问题:通过前面的分析,逐步定位到故障发生的具体子系统或模块。

5.假设和排除:基于前面的分析,做出一些假设,排除一些不太可能发生故障的部件,进一步缩小故障范围。

6.测试和验证:对假设进行测试和验证,例如,如果假设是某个模块存在问题,那么可以尝试替换或修改这个模块,然后观察系统是否恢复正常。

7.记录和反馈:无论问题是否得到解决,都需要记录下这次的故障排查过程,以便未来遇到类似问题时可以参考。

同时,如果问题没有得到解决,

还需要将问题反馈给相关人员或团队,以便进行更深入的研究和解决。

以上就是一个通用的Troubleshooting流程,但具体的流程可能会因系统、应用、环境等因素而有所不同。

在实际操作中,需要根据具体情况进行调整和优化。

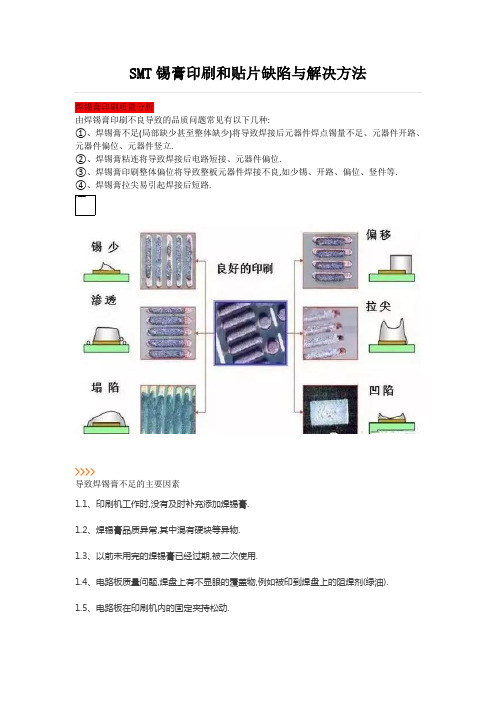

SMT锡膏印刷和贴片缺陷与解决方法

SMT锡膏印刷和贴片缺陷与解决方法焊锡膏印刷质量分析由焊锡膏印刷不良导致的品质问题常见有以下几种:①、焊锡膏不足(局部缺少甚至整体缺少)将导致焊接后元器件焊点锡量不足、元器件开路、元器件偏位、元器件竖立.②、焊锡膏粘连将导致焊接后电路短接、元器件偏位.③、焊锡膏印刷整体偏位将导致整板元器件焊接不良,如少锡、开路、偏位、竖件等.④、焊锡膏拉尖易引起焊接后短路.>>>>导致焊锡膏不足的主要因素1.1、印刷机工作时,没有及时补充添加焊锡膏.1.2、焊锡膏品质异常,其中混有硬块等异物.1.3、以前未用完的焊锡膏已经过期,被二次使用.1.4、电路板质量问题,焊盘上有不显眼的覆盖物,例如被印到焊盘上的阻焊剂(绿油).1.5、电路板在印刷机内的固定夹持松动.1.6、焊锡膏漏印网板薄厚不均匀.1.7、焊锡膏漏印网板或电路板上有污染物(如PCB包装物、网板擦拭纸、环境空气中漂浮的异物等).1.8、焊锡膏刮刀损坏、网板损坏.1.9、焊锡膏刮刀的压力、角度、速度以及脱模速度等设备参数设置不合适.1.10焊锡膏印刷完成后,因为人为因素不慎被碰掉.>>>>导致焊锡膏粘连的主要因素2.1、电路板的设计缺陷,焊盘间距过小.2.2、网板问题,镂孔位置不正.2.3、网板未擦拭洁净.2.4、网板问题使焊锡膏脱落不良.2.5、焊锡膏性能不良,粘度、坍塌不合格.2.6、电路板在印刷机内的固定夹持松动.2.7、焊锡膏刮刀的压力、角度、速度以及脱模速度等设备参数设置不合适.2.8、焊锡膏印刷完成后,因为人为因素被挤压粘连.>>>>导致焊锡膏印刷整体偏位的主要因素3.1、电路板上的定位基准点不清晰.3.2、电路板上的定位基准点与网板的基准点没有对正.3.3、电路板在印刷机内的固定夹持松动.定位顶针不到位.3.4、印刷机的光学定位系统故障.3.5、焊锡膏漏印网板开孔与电路板的设计文件不符合.>>>>导致印刷焊锡膏拉尖的主要因素SMT贴片常见的品质问题有漏件、侧件、翻件、偏位、损件等。

SMT各种缺陷产生的原因和对策

SMT各种缺陷产生的原因和对策一、锡珠摘要:锡珠(SOLDER BALL)现象是表面贴装过程中的主要缺陷,主要发生在片式阻容元件(CHIP)的周围,由诸多因素引起,本文通fg过对可能产生锡珠的各种原因的分析,提出相应的解决方法。

锡珠现象是表面贴装过程中的主要缺陷之一,它的产生是一个复杂的过程,也是最烦人的问题,要完全消除它,是非常困难的。

锡珠的直径大致在0.2mm~0.4mm之间,也有超出范围的,主要集中在片式阻容的周围,锡珠的存在不仅影响了电子产品的外观,也对产品的质量埋下了隐患。

原因是现代化印刷板元件密度高,间距小,锡珠在使用时可能脱落从而造成元件短路,影响电子产品的质量,因而,很有必要弄清楚它产生的原因,并对它进行有效有控制,显得尤为重要了。

一般来说,锡珠的产生是多方面的,综合的,焊锡的印刷厚度,焊锡的组成及氧化度,模板的制作及开口,焊锡是否吸收了水份,元件贴装压力,元件器及焊盘的可焊性,再流焊温度的设置,外界环境的影响都有可能是锡珠产生的原因。

下面我就从各方面来分析锡珠产生的原因及解决办法。

焊锡的选用直接影响到焊接质量。

焊锡中金属的含量、焊锡的氧化度。

焊锡中合金焊料粉的粘度及焊锡印刷到印制板上的厚度都能影响锡珠的产生。

焊锡中的金属含量。

焊锡中的金属含量其质量比约为88%~92%,体积比约为50%,当金属含量增加时,焊锡的粘度增加,就能有效地抵制预热过程中汽化产生的力,另外,金属含量的增加,使金属粉未排列紧密,使其在熔化时更容结合而不被吹散.此外,金属含量的增加也可能减小焊锡印刷后的”塌落”,因此,不易产生锡珠.B:焊锡的金属氧化度.在焊锡中,金属氧化度越高在焊接时金属结合的阻力越大,焊锡与焊盘及元件之间就越不浸润.从而导致可焊性降低,实验表明:锡珠的发生率与金属粉未的氧化度成正比.一般的,焊锡中的焊料氧化度应控制在0.05%以下,最大极限为0.15%C:焊锡中金属粉未的粒度,焊锡中粉未的粒度越小,焊锡的总表面积就越大,从而导致较细的粉未氧化度较高,因而焊钢珠现象加剧。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Smeared Paste (Bridges)

Pressure too high/speed too low

Print gap Infrequent under

stencil cleaning

Misaligned Deposit

Separation speed Apertures too

small/stencil too thick Speed too slow/pressure too low Board support (if problem in one specific area)

Excessive Paste Deposit

small/stencil too thick Powder particles too

large Bead of paste too small Paste hanging on

squeegee Infrequent under stencil

cleaning

Irregular Deposit

(adhesion to internal wall of stencil and NOT to PCB) Paste left on stencil due to damaged squeegee or poor board support.

Scooping

Pressure too high/speed too slow

Pressure too low/speed too high

Print gap Aperturace Stencil too thick

Dog-Ears

Pressure too low/speed too high

Print gap Stencil too thick

cleaning inefficient or infrequent

Paste build up under stencil (one edge/direction only)

Print gap/board support (maybe coplanarity problem)

Pressure differences between forward and backward stroke

Incomplete Deposit (one pad only)

Aperture blocked Incorrect separation

speed Infrequent under

stencil cleaning

Incomplete Deposit (many pads)

Paste skidding Print gap Apertures too

Stencil/PCB registration

PCB warpage Stencil damage

Paste Slumping after Print

Print gap Pressure too high Excessive

environmental temperature/humidity Aperture too large Stencil too thick Paste out of specification

Solder Printing Troubleshooting

/sundae_meng

Paste build up under stencil

Pressure too high Print gap/board

support Under stencil