螺丝过孔及工艺孔尺寸参照表

螺丝攻牙钻孔径和滚丝径对照表

螺丝攻牙钻孔径和滚丝径对照表螺丝攻牙钻孔径和滚丝径对照表公制粗螺纹美制粗螺纹规格标准径2级牙钻孔径规格(UNC)标准径2级牙钻孔径最大最小最大最小M1.0×0.25 0.75 0.785 0.729NO.1-64(1.854) 1.55 1.582 1.425M1.1×0.25 0.85 0.885 0.829NO.2-56(2.184) 1.80 1.871 1.695M1.2×0.25 0.95 0.985 0.985NO.3-48(2.515) 2.10 2.146 1.941M1.4×0.3 1.10 1.142 1.075NO.4-40(2.845) 2.30 2.385 2.157M1.6×0.35 1.25 1.321 1.221NO.5-40(3.175) 2.60 2.697 2.487M1.7×0.35 1.35 1.421 1.321NO.6-32(3.505) 2.80 2.895 2.642M1.8×0.35 1.45 1.521 1.421NO8-32(4.166) 3.40 3.53 3.302M2.0×0.4 1.60 1.679 1.567NO.10-24(4.826) 3.90 3.962 3.683M2.2×0.45 1.75 1.838 1.713NO.12-24(5.486) 4.50 4.597 4.344M2.3×0.4 1.90 1.979 1.867 1/4-20 5.10 5.257 4.979M2.5×0.45 2.10 2.138 2.013 5/16-18 6.60 6.731 6.401M2.6×0.45 2.20 2.238 2.113 3/8-16 8.00 8.153 7.798M3.0×0.5 2.50 2.599 2.459 7/16-14 9.40 9.55 9.144M3.0×0.6 2.40 2.440 2.280 1/2-13 10.80 11.023 10.592M3.5×0.6 2.90 3.010 2.850 9/16-12 12.20 12.446 11.989M4.0×0.7 3.30 3.422 3.242 5/8-11 13.60 12.868 13.386M4.0×0.75 3.25 3.326 3.106 3/4-10 16.50 18.840 16.307M4.5×0.75 3.80 3.878 3.688 7/8-9 19.50 19.761 19.177M5.0×0.8 4.20 4.334 4.134 1 22.2022.606 21.971M5.0×0.9 4.10 4.170 3.930 1-1/8-7 25.00 25.349 24.638M6.0×1.0 5.00 5.153 4.917 1-1/4-7 28.20 28.524 27.813M7.0×1.0 6.00 6.153 5.917 1-3/8-6 30.80 31.115 30.353M8.0×1.25 6.80 6.912 6.647 1-1/2-6 34.00 34.290 33.528M9.0×1.25 7.80 7.912 7.647 1-3/4-5 39.50 39.827 38.964M10×1.5 8.50 8.676 8.376 2-4-1/2 45.20 45.593 44.679M11×1.5 9.50 9.676 9.376M12×1.75 10.30 10.441 10.106M14×2.0 12.00 12.210 11.835M16×2.0 14.00 14.210 13.835M18×2.5 15.50 15.744 15.294M20×2.5 17.50 17.744 17.294M22×2.5 19.50 19.744 19.294M24×3.0 21.00 21.252 20.752M27×3.0 24.00 24.252 23.752M30×3.5 26.50 26.771 26.211螺丝攻牙钻孔径和滚丝径对照表公制细螺纹美制细螺纹规格标准径2级牙钻孔径规格(UNC)标准径2级牙钻孔径最大最小最大最小M1.0×0.2 0.80 0.821 0.783 NO.0-80(1.524) 1.25 1.305 1.182M1.1×0.2 0.90 0.921 0.883 NO.1-72(1.854) 1.55 1.612 1.474M1.2×0.2 1.00 1.021 0.983 NO.2-64(2.184) 1.85 1.912 1.756M1.4×0.2 1.20 1.221 1.183 NO.3-56(2.515) 2.10 2.197 2.025M1.6×0.2 1.40 1.421 1.383 NO.4-48(2.845) 2.40 2.458 2.271M1.7×0.2 1.45 1.500 1.460NO.5-44(3.175) 2.70 2.740 2.551M1.8×0.2 1.60 1.621 1.583NO.6-40(3.505) 2.90 3.022 2.820M2.0×0.25 1.75 1.785 1.729NO.8-36(4.166) 3.50 3.606 3.404M2.2×0.25 1.95 1.985 1.929NO.10-32(4.826) 4.10 4.165 3.963M2.3×0.25 2.05 2.061 2.001NO.12-28(5.846) 4.60 4.724 4.496M2.5×0.35 2.20 2.221 2.121 1/4-28 5.50 5.588 5.360M2.6×0.35 2.20 2.246 2.186 5/16-24 6.90 7.035 6.782M3.0×0.35 2.70 2.721 2.621 3/8-24 8.50 8.636 8.382M3.5×0.35 3.20 3.221 3.121 7/16-20 9.90 10.033 9.729M4.0×0.5 3.50 3.599 3.459 1/2-20 11.50 11.607 11.329M4.5×0.5 4.00 4.099 3.959 9/16-18 12.90 13.081 12.751M5.0×0.5 4.50 4.599 4.459 5/8-18 14.50 14.681 14.351M5.5×0.5 5.00 5.099 4.959 3/4-16 17.50 17.678 17.323M6.0×0.75 5.30 5.378 5.188 7/8-14 20.50 20.675 20.270M6.0×0.5 5.50 5.550 5.400 1-12 23.20 23.571 23.114M7.0×0.75 6.30 6.378 6.188 1-1/8-12 26.50 26.746 26.289M7.0×0.5 6.50 6.550 6.400 1-1/4-1229.50 29.921 29.464M8.0×1.0 7.00 7.153 6.917 1-3/8-12 32.80 33.096 32.639M8.0×0.75 7.30 7.378 7.188 1-1/2-12 36.00 36.271 35.814M8.0×0.5 7.50 7.520 7.400M9.0×1.0 8.00 8.153 7.917M9.0×0.75 8.30 8.378 8.188M10×1.25 8.80 8.912 8.647M10×1.0 9.00 9.153 8.917M10×0.75 9.30 9.378 9.188M10×0.5 9.50 9.520 9.400M11×1.0 10.00 10.153 9.917M11×0.75 10.30 10.378 10.188M12×1.5 10.50 10.676 10.376M12×1.25 10.80 10.912 10.647M12×0.5 11.50 11.520 11.400 M14×1.5 12.50 12.676 12.376 M14×1.0 13.00 13.153 12.917 M15×1.5 13.50 13.676 13.376 M15×1.0 14.00 14.153 13.917 M16×1.5 14.50 14.676 14.376 M16×1.0 15.00 15.153 14.917 M17×1.5 15.50 15.676 15.376 M17×1.0 16.00 16.153 15.917 M18×2.0 16.00 16.210 15.835 M18×1.5 16.50 16.676 16.376 M18×1.0 17.00 17.153 16.917 M20×2.0 18.00 18.210 17.835 M20×1.5 18.50 18.676 18.376 M20×1.0 19.00 19.153 18.917 M22×2.0 20.00 20.210 19.835 M22×1.5 20.50 20.676 20.376 M22×1.0 21.00 21.153 20.917M24×1.5 22.50 22.676 22.376 M24×1.0 23.00 23.153 22.917 M25×2.0 23.00 23.210 22.835 M25×1.5 23.50 23.676 23.376 M25×1.0 24.00 24.153 23.917 M26×1.5 24.50 24.676 24.376 M27×2.0 25.00 25.210 24.835 M27×1.5 25.50 25.676 25.376 M27×1.0 26.00 26.153 25.917 M28×2.0 26.00 26.210 25.835 M28×1.5 26.50 26.676 26.376 M28×1.0 27.00 27.153 26.917 M30×3.0 27.00 27.252 26.752 M30×2.0 28.00 28.210 27.835 M30×1.5 28.50 28.676 28.376 M30×1.0 29.00 29.153 28.917 M32×2.0 30.00 30.210 29.835 M32×1.5 30.50 30.676 30.376M33×3.0 30.00 30.252 29.752M33×2.0 31.00 31.210 30.835M33×1.5 31.50 31.676 31.376M35×1.5 33.50 33.676 33.376M36×3.0 33.00 33.252 32.752M36×2.0 34.00 34.210 33.835M36×1.5 34.50 34.676 34.376螺丝攻牙钻孔径和滚丝径对照表公制挤压丝攻钻孔径美制挤压丝攻钻孔径规格精度等级规格(UNC)精度等级G4-G6 G7-G8 G9 G4-G6 G7-G8 G9M1.0×0.25 0.86 0.88 -NO.2-56UNC 1.94 --M1.1×0.25 0.96 0.98 -NO.3-48 2.23 --M1.2×0.25 1.06 1.08 -NO.4-40 2.50 --M1.4×0.3 1.24 1.25 -NO.5-40 2.83 --M1.6×0.35 1.41 1.43 -NO.6-32 3.07 ---M1.8×0.35 1.61 1.63 -NO.10-24 4.24 4.3 -M2.0×0.4 1.78 1.80 -NO.12-24 4.90 4.96 -M2.2×0.45 1.95 1.98 -1/4-20 -5.72 -M2.3×0.4 2.08 2.10 -5/16-18 -7.24 -M2.5×0.45 2.25 2.28 -3/8-16 -8.74 8.81 M2.6×0.45 2.35 2.38 -7/16-14 -10.20 10.30M3.0×0.5 2.73 2.75 -1/2-13 -11.27 11.82M3.5×0.6 3.17 3.20 -NO.2-64UNF 1.97--M4.0×0.7 3.62 3.65 3.69 NO.3-56 2.27 --M5.0×0.8 4.56 4.60 4.64 NO.4-48 2.56 ---M7.0×1.0 6.45 6.50 6.55 NO.6-40 3.16 --M8.0×1.25 7.31 7.38 7.44 NO.8-36 3.78 --M10×1.5 9.18 9.25 9.32 NO.10-32 4.394.43 -M10×1.25 9.31 9.38 9.44 NO.12-28 4.99 5.04 -M12×1.75 11.04 11.12 11.21 1/4-28 5.85 5.90 -M12×1.25 11.31 11.38 11.44 5/16-24 7.36 7.41 -3/8-24 -9.00 -7/16-20 -10.48 10.541/2-20 -12.07 12.13美制特细螺纹英制电器螺纹规格标准径2级牙钻孔径规格钻孔径最大最小NO.12-32 4.70 4.826 4.623 2BA 4.0-4.2 1/4 -32 5.60 5.690 5.486 3BA5/16 -32 7.10 7.264 7.087 4BA 3.0-3.2 3/8 -32 8.70 8.865 8.661 5BA 2.7-2.8 7/16 -28 10.20 10.338 10.135 6BA 2.4-2.51/2 -28 11.80 11.938 11.7099/16 -24 13.20 13.386 13.1325/8 -24 14.80 14.986 14.7323/4 -20 17.80 17.958 17.6787/8 -20 21.00 21.133 20.8531 -20 24.00 24.308 24.028螺丝攻牙钻孔径和滚丝径对照表英制螺纹公制螺纹针车用螺纹规格(UNEF) 钻孔径规格滚丝径规格滚丝径硬材软材W 1/8 - 40 2.65 2.60 M3×0.5 2.63-2.60SM1/8-40 2.735-2.688W 5/32 - 32 3.25 3.20 M3.0×0.6 2.56-2.53 SM1/8-44 2.769-2.722W 3/16 - 24 3.75 3.70 M3.5×0.6 3.06-3.03 SM9/64-40 3.128-3.083W 1/4 - 20 5.10 5.00 M4.0×0.7 3.49-3.45 SM11/64-40 3.855-3.805W 5/16 - 18 6.60 6.50 M4.0×0.75 3.45-3.41 SM3/16-32 4.205-4.155W 3/8 - 16 8.00 7.90 M4.5×0.75 3.96-3.92 SM3/16-28 4.143-4.093W 7/16 - 14 9.40 9.30 M5.0×0.8 4.43-4.38 SM7/32-32 5.003-4.955W 1/2 - 12 10.70 10.50 M5.0×0.9 4.36-4.31 SM15/64-28 5.325-5.570W 9/16 - 12 12.30 12.00 M6.0×1.05.30-5.25 SM1/4-40 5.890-5.735W 5/8 - 11 13.70 13.50 M7.0×1.0 6.30-6.25 SM1/4-28 5.721-5.366W 3/4 - 10 16.70 16.50 M8.0×1.0 7.28-7.23 SM9/32-28 6.508-6.648W 7/8 - 9 19.50 19.30 M8.0×1.25 7.12-7.07 SM11/32-28 8.092-8.432W1 - 8 22.40 22.00 SM3/8-288.880-8.015W 1-1/8 - 7 25.00 24.80 SM7/16-28 10.466-10.401W 1 - 1/4 - 7 28.30 28.00 SM7/16-16 10.037-9.967SM1/2-20 11.819-11.749SM9/26-20 13.400-13.425英制管螺纹英制管螺纹美制管螺纹规格标准径钻孔径规格标准径有交牙部之长度(最小)中之毋螺牙内径标准长度(最小)中之毋螺牙内径规格钻孔径最大最小使用绞刀时不用绞刀时NPT NPS 使用绞刀时不用绞刀时PS 1/16 - 28 6.50 6.632 6.490 PT 1/16 - 28 6.10 6.20 6.244 6.384 1/16 - 27 6.10 6.25 6.35PS 1/8 - 28 8.50 8.637 8.495 PT 1/8 - 28 8.10 8.20 8.249 8.388 1/8 - 27 8.33 8.43 8.74PS 1/4 - 19 11.40 11.549 11.341 PT 1/4 - 19 10.70 11.00 10.962 11.174 1/4 - 18 10.72 11.13 11.13PS 3/8 - 19 15.00 15.054 14.846 PT 3/8 - 19 14.20 14.50 14.448 14.658 3/8 - 18 14.27 14.27 14.68PS 1/2 - 14 18.50 18.773 18.489 PT 1/2 - 14 17.60 18.00 17.979 18.263 1/2 - 14 17.48 17.86 18.26PS 3/4 -14 24.00 24.259 23.975 PT 3/4 - 14 23.00 23.50 23.378 23.663 3/4 - 14 22.63 23.01 23.42PS 1 - 11 30.20 30.471 30.111 PT 1- 11 29.00 29.50 29.459 29.822 1 - 11-1/2 28.58 28.98 29.36PS 1-1/4 - 11 38.80 39.132 38.772 PT 1-1/4 - 11 37.50 38.00 37.976 38.3391-1/4-11-1/2 37.31 37.69 38.10PS 1-1/2 - 11 44.80 45.025 44.665 PT 1-1/2 - 11 43.40 44.00 43.869 44.2321-1/2-11-1/2 43.66 44.04 44.45PS 2 - 11 56.50 56.836 56.476 PT 2 - 11 54.90 55.50 55.412 55.844 2 - 11 - 1/2 55.58 55.96 56.36。

各种螺纹参数和钻孔直径对照表

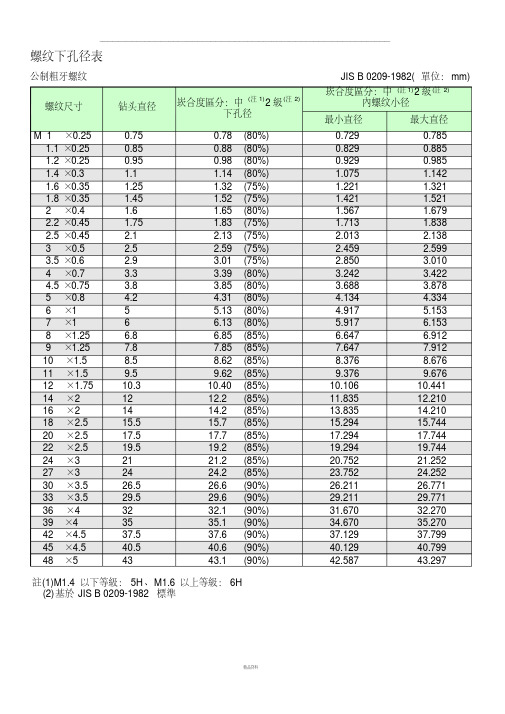

螺纹下孔径表公制粗牙螺纹JIS B 0209-1982(單位:mm)螺纹尺寸钻头直径崁合度區分:中(注1)2級(注2)下孔径崁合度區分:中(註1)2級(註2)內螺纹小径最小直径最大直径M1× 0.25 0.75 0.78 (80%) 0.729 0.7851.1 × 0.25 0.85 0.88 (80%) 0.829 0.8851.2 × 0.25 0.95 0.98 (80%) 0.929 0.9851.4 × 0.3 1.1 1.14 (80%) 1.075 1.1421.6 × 0.35 1.25 1.32 (75%) 1.221 1.3211.8 × 0.35 1.45 1.52 (75%) 1.421 1.5212× 0.4 1.6 1.65 (80%) 1.567 1.6792.2 × 0.45 1.75 1.83 (75%) 1.713 1.8382.5 × 0.45 2.1 2.13 (75%) 2.013 2.1383× 0.5 2.5 2.59 (75%) 2.459 2.5993.5 × 0.6 2.9 3.01 (75%) 2.850 3.0104× 0.7 3.3 3.39 (80%) 3.242 3.4224.5 × 0.75 3.8 3.85 (80%) 3.688 3.8785× 0.8 4.2 4.31 (80%) 4.134 4.334 6× 1 5 5.13 (80%) 4.917 5.153 7× 1 6 6.13 (80%) 5.917 6.153 8× 1.25 6.8 6.85 (85%) 6.647 6.912 9× 1.25 7.8 7.85 (85%) 7.647 7.912 10× 1.5 8.5 8.62 (85%) 8.376 8.676 11× 1.5 9.5 9.62 (85%) 9.376 9.676 12× 1.75 10.3 10.40 (85%) 10.106 10.441 14× 2 12 12.2 (85%) 11.835 12.210 16× 2 14 14.2 (85%) 13.835 14.210 18× 2.5 15.5 15.7 (85%) 15.294 15.744 20× 2.5 17.5 17.7 (85%) 17.294 17.744 22× 2.5 19.5 19.2 (85%) 19.294 19.744 24× 3 21 21.2 (85%) 20.752 21.252 27× 3 24 24.2 (85%) 23.752 24.252 30× 3.5 26.5 26.6 (90%) 26.211 26.771 33× 3.5 29.5 29.6 (90%) 29.211 29.771 36× 4 32 32.1 (90%) 31.670 32.27039 × 4 35 35.1 (90%) 34.670 35.27042 × 4.5 37.5 37.6 (90%) 37.129 37.79945 × 4.5 40.5 40.6 (90%) 40.129 40.79948 × 5 43 43.1 (90%) 42.587 43.297 註(1)M1.4以下等級:5H、M1.6以上等級:6H(2)基於JIS B 0209-1982標準螺纹下孔径表公制細牙螺纹JIS B 0211-1982(單位:mm)螺纹尺寸钻头直径崁合度區分:中(注1)2級(注2)下孔径崁合度區分:中(註1)2級(註2)內螺纹小径最小直径最大直径M2.5 × 0.35 2.2 2.22 (75%) 2.121 2.221 3× 0.35 2.7 2.72 (75%) 2.621 2.7213.5 × 0.35 3.2 3.22 (75%) 3.121 3.2214× 0.5 3.5 3.59 (75%) 3.459 3.5994.5 × 0.5 4 4.09 (75%) 3.959 4.0995× 0.5 4.5 4.59 (75%) 4.459 4.5995.5 × 0.5 5 5.09 (75%) 4.959 5.0996× 0.75 5.3 5.35 (80%) 5.188 5.378 7× 0.75 6.3 6.35 (80%) 6.188 6.378 8× 1 7 7.13 (80%) 6.917 7.153 8× 0.75 7.3 7.35 (80%) 7.188 7.378 9× 1 8 8.13 (80%) 7.917 8.153 9× 0.75 8.3 8.35 (80%) 8.188 8.378 10× 1.25 8.8 8.85 (85%) 8.647 8.912 10× 1 9 9.13 (80%) 8.917 9.153 10× 0.75 9.3 9.35 (80%) 9.188 9.378 11 × 1 10 10.13 (80%) 9.917 10.15311 × 0.75 10.3 10.35 (80%) 10.188 10.37812 × 1.5 10.5 10.62 (85%) 10.376 10.676 12 × 1.25 10.8 10.85 (85%) 10.647 10.912 12 × 1 11 11.13 (80%) 10.917 11.153 14 × 1.5 12.5 12.62 (85%) 12.376 12.67614 × 1 13 13.13 (80%) 12.917 13.15315 × 1.5 13.5 13.62 (85%) 13.376 13.67615 × 1 14 14.13 (80%) 13.917 14.15316 × 1.5 14.5 14.62 (85%) 14.376 14.67616 × 1 15 15.13 (80%) 14.917 15.15317 × 1.5 15.5 15.62 (85%) 15.376 15.67617 × 1 16 16.13 (80%) 15.917 16.15318 × 2 16 16.2 (85%) 15.835 16.210 18 × 1.5 16.5 16.62 (85%) 16.376 16.676 18 × 1 17 17.13 (80%) 16.917 17.153 20 × 2 18 18.2 (85%) 17.835 18.210 20 × 1.5 18.5 18.62 (85%) 18.376 18.67622 × 2 20 20.2 (85%) 19.835 20.21022 × 1.5 20.5 20.62 (85%) 20.376 20.67622 × 1 21 21.13 (80%) 20.917 21.15324 × 2 22 22.2 (85%) 21.835 22.21024 × 1.5 22.5 22.62 (85%) 22.376 22.67624 × 1 23 23.13 (80%) 22.917 23.15325 × 2 23 23.2 (85%) 22.835 23.21025 × 1.5 23.5 23.62 (85%) 23.376 23.67625 × 1 24 24.13 (80%) 23.917 24.153螺纹下孔径表公制細牙螺纹JIS B 0211-1982(單位:mm)螺纹尺寸钻头直径崁合度區分:中(注1)2級(注2)下孔径崁合度區分:中(註1)2級(註2)內螺纹小径最小直径最大直径M26 × 1.5 24.5 24.62 (85%) 24.376 24.67627 × 2 25 25.2(85%) 24.835 25.21027 × 1.5 25.5 25.62 (85%) 25.376 25.67627 × 1 26 26.13 (80%) 25.917 26.15328 × 2 26 26.2(85%) 25.835 26.21028 × 1.5 26.5 26.62 (85%) 26.376 26.67628 × 1 27 27.13 (80%) 26.917 27.15330 × 3 27 27.2 (85%) 26.752 27.25230 × 2 28 28.2 (85%) 27.835 28.21030 × 1.5 28.5 28.62 (85%) 28.376 28.67630 × 1 29 29.13 (80%) 28.917 29.15332 × 2 30 30.2 (85%) 29.835 30.21032 × 1.5 30.5 30.62 (85%) 30.376 30.67633 × 3 30 30.2 (85%) 29.752 30.25233 × 2 31 31.2 (85%) 30.835 31.21033 × 1.5 31.5 31.62 (85%) 31.376 31.67635 × 1.5 33.5 33.62 (85%) 33.376 33.67636 × 3 33 33.2 (85%) 32.752 33.25236 × 2 34 34.2 (85%) 33.835 34.21036 × 1.5 34.5 34.62 (85%) 34.376 34.67638 × 1.5 36.5 36.62 (85%) 36.376 36.67639 × 3 36 36.2 (85%) 35.752 36.25239 × 2 37 37.2 (85%) 36.835 37.21039 × 1.5 37.5 37.62 (85%) 37.376 37.67640 × 3 37 37.2 (85%) 36.752 37.25240 × 2 38 38.2 (85%) 37.835 38.21040 × 1.5 38.5 38.62 (85%) 38.376 38.67642 × 4 38 38.1 (90%) 37.670 38.27042 × 3 39 39.2 (85%) 38.752 39.25242 × 1.5 40.5 40.62 (85%) 40.376 40.676 45 × 4 41 41.1 (90%) 40.670 41.270 45 × 3 42 42.2 (85%) 41.752 42.252 45 × 2 43 43.2 (85%) 42.835 43.210 45 × 1.5 43.5 43.62 (85%) 43.376 43.676 48 × 4 44 44.1 (90%) 43.670 44.270 48 × 3 45 45.2 (85%) 44.752 45.25248 × 2 46 46.2 (85%)45.835 46.21048 × 1.5 46.5 46.62 (85%) 46.376 46.67650 × 3 47 47.2 (85%) 46.752 47.25250 × 2 48 48.2 (85%) 47.835 48.21050 × 1.5 48.5 48.62 (85%) 48.376 48.676註(1)等級:6H(2)基於JIS B 0211-1982標準螺纹下孔径表美制粗牙螺纹(單位:mm)螺纹尺寸钻头直径2B級螺纹下孔径內螺纹小径最小直径最大直径NO.1 -64UNC 1.55 1.57 (65%) 1.425 1.5822 -56 1.8 1.86 (65%) 1.695 1.8713 -48 2.1 2.14 (65%) 1.941 2.1464 -40 2.3 2.36 (70%) 2.157 2.3855 -40 2.6 2.69 (70%) 2.487 2.6976 -32 2.8 2.86 (75%) 2.642 2.8958 -32 3.4 3.52 (75%) 3.302 3.53010 -24 3.9 3.91 (80%) 3.683 3.96212 -24 4.5 4.57 (80%) 4.344 4.5971/4-20 5.1 5.25 (80%) 4.979 5.257 5/16-18 6.6 6.72 (80%) 6.401 6.731 3/8-16 8 8.15 (80%) 7.798 8.153 7/16 -14 9.4 9.50 (80%) 9.144 9.550 1/2-13 10.8 11.0 (80%) 10.592 11.023 9/16 -12 12.2 12.3 (85%) 11.989 12.446 5/8-11 13.6 13.8 (85%) 13.386 13.868 3/4-10 16.5 16.8 (80%) 16.307 16.840 7/8-9 19.5 19.6 (85%) 19.177 19.7611 -8 22.2 22.5 (85%) 21.971 22.60611/8 -7 25 25.2 (85%) 24.638 25.349 11/4 -7 28.2 28.4 (85%) 27.813 28.524 13/8 -6 30.8 31.0 (85%) 30.353 31.115 11/2 -6 34 34.2 (85%) 33.528 34.290 13/4 -5 39.5 39.8 (85%) 38.964 39.8272 - 4 45.2 45.3 (90%) 44.679 45.593螺纹下孔径表美制細牙螺纹(單位:mm)螺纹尺寸钻头直径2B級螺纹下孔径內螺纹小径最小直径最大直径NO.0-80UNF1.25 1.30 (65%) 1.182 1.3051 -72 1.55 1.61 (65%) 1.474 1.6122 -64 1.85 1.90 (65%) 1.756 1.9123 -56 2.1 2.17 (70%) 2.025 2.1974 -48 2.4 2.44 (70%) 2.271 2.4585 -44 2.7 2.74 (70%) 2.551 2.7406 -40 2.9 3.02 (70%) 2.820 3.0228 -36 3.5 3.59 (75%) 3.404 3.60610 -32 4.1 4.14 (80%) 3.963 4.16512 -28 4.6 4.70 (80%) 4.496 4.7241/4-28 5.5 5.56 (80%) 5.360 5.5885/16-24 6.9 7.02 (80%) 6.782 7.035 3/8-24 8.5 8.61 (80%) 8.382 8.6367/16-20 9.9 10.01 (80%) 9.729 10.033 1/2-20 11.5 11.60 (80%) 11.329 11.6079/16-18 12.9 13.07 (80%) 12.751 13.081 5/8-18 14.5 14.65 (80%) 14.351 14.681 3/4-16 17.5 17.59 (85%) 17.323 17.678 7/8-14 20.5 20.6(85%) 20.270 20.675 1-12 23.2 23.5(85%) 23.114 23.5711 1/8 -12 26.5 26.7(80%) 26.289 26.7461 1/4 -12 29.5 29.9(80%) 29.464 29.9211 3/8 -12 32.8 33.0(85%) 32.639 33.0961 1/2 -12 36 36.2(85%) 35.814 36.271螺纹下孔径表英制粗牙螺纹(單位:mm)螺纹尺寸下孔径嵌合率A列(硬材質) B列(軟材質) A列直径B列直径內螺纹最小径內螺纹最大径W 1/8 2.6 2.5 70.7 83.0 70.0 88.3 3/16 3.7 3.6 78.4 85.8 70.0 88.3 1/4 5.1 5.0 76.9 83.0 70.5 88.3 5/16 6.6 6.5 74.0 99.5 70.1 88.4 3/8 8.0 7.9 75.0 80.0 69.5 88.2 7/16 9.4 9.3 73.7 80.0 69.0 88.81/2 10.7 10.5 73.8 81.2 69.0 88.29/16 12.3 12.0 73.4 84.4 69.0 88.25/8 13.7 13.5 73.5 80.3 69.6 88.53/4 16.7 16.5 72.3 78.4 69.6 88.37/8 19.5 19.3 75.4 80.9 70.1 88.41 22.4 22.0 73.8 83.6 71.0 88.21 1/825.0 24.8 76.9 81.3 72.0 88.41 1/428.3 28.0 74.3 80.7 72.0 88.41 3/830.5 30.3 81.6 85.3 73.8 88.61 1/233.8 33.5 79.3 84.8 73.8 88.61 5/836.0 35.7 81.1 85.7 74.8 88.31 3/439.2 39.0 80.7 83.8 74.8 88.31 7/841.8 41.5 80.6 84.7 74.7 88.42 45.0 44.7 80.2 84.4 74.7 88.4螺纹下孔径表英制管用螺纹(單位:mm)管用螺纹尺寸JIS B 0203 JIS B 2301 錐管內螺纹Rc(PT) 平行內螺纹Rp(PS) 錐管內螺纹計算值下孔径計算值下孔径計算值下孔径1/16 6.230 6.2 6.490 6.5 --1/8 8.235 8.2 8.495 8.5 8.191 8.2 1/4 10.941 10.9 11.341 11.4 10.945 10.9 3/8 14.428 14.4 14.846 14.9 14.388 14.4 1/2 17.950 18 18.489 18.5 17.943 18 3/4 23.349 23 23.975 24 23.305 23 1 29.423 29 30.111 30 29.353 29 1 1/437.940 38 38.772 39 37.890 381 1/243.833 44 44.565 45 43.720 432 55.412 55 56.476 56 55.406 552 1/270.701 71 72.009 72 70.788 703 83.201 83 84.709 85 83.364 833 1/295.547 96 97.155 97 95.747 954 107.834 108 109.855 110 108.322 1085 133.110 133 135.255 135 133.597 1336 158.510 159 160.655 161 158.810 1587 183.360 183 185.954 1868 208.560 209 211.354 2129 233.960 234 236.754 23710 259.166 259 262.154 26212 309.747 310 312.875 313螺纹下孔径表英制平行管用螺纹PF(G) (單位:mm) 螺纹下孔径內螺纹小径(參考)尺寸大径標準嵌合高度H系列100 95 90 85 80 75 70 65 60 最小直径最大直径G 1/16 7.723 0.5808 6.56 6.62 6.68 6.74 6.79 6.85 6.91 6.97 7.03 6.843 6.561 G(PF)1/8 9.728 〞8.57 8.62 8.68 8.74 8.80 8.86 8.92 8.97 9.03 8.848 8.566 1/4 13.157 0.8560 11.53 11.62 11.70 11.79 11.87 11.96 12.04 12.13 11.890 11.445 3/8 16.662 〞14.95 15.04 15.12 15.21 15.29 15.38 15.46 15.55 15.64 15.395 14.950 1/2 20.955 1.1618 18.8 18.9 19.0 19.1 19.2 19.3 19.4 19.6 19.172 18.631 5/8 22.911 〞20.6 20.7 20.8 20.9 21.0 21.2 21.3 21.4 21.5 21.130 20.589 3/4 26.441 〞24.2 24.4 24.5 24.6 24.7 24.8 24.9 25.0 24.658 24.117 7/8 30.201 〞27.9 28.0 28.1 28.2 28.3 38.5 28.6 28.7 28.8 28.418 27.877 1 33.249 14.786 30.3 30.4 30.6 30.7 30.9 31.0 31.2 31.3 31.5 30.931 30.2911 1/837.897 〞35.1 35.2 35.4 35.5 35.7 35.8 35.9 36.5 35.579 34.939 1 1/441.910 〞39.0 39.1 39.2 39.4 39.6 39.7 39.8 40.0 40.1 39.592 38.952 1 3/844.323 〞41.4 41.5 41.7 41.8 42.0 42.1 42.2 42.4 42.6 42.005 41.3651 1/247.803 〞45.0 45.1 45.3 45.4 45.6 45.7 45.9 46.0 45.485 49.0231 5/851.910 〞49.2 49.3 49.5 49.6 49.8 49.9 50.0 50.2 49.672 50.7881 3/453.746 〞50.8 50.9 51.1 51.2 51.4 51.5 51.7 52.0 52.0 51.428 56.6562 59.614 〞56.8 57.0 57.1 57.2 57.4 57.5 57.8 57.8 57.296使用粗線左側數據作為攻絲前的底孔直径,可加工符合JIS B 0202的A級或B級的內螺纹小径。

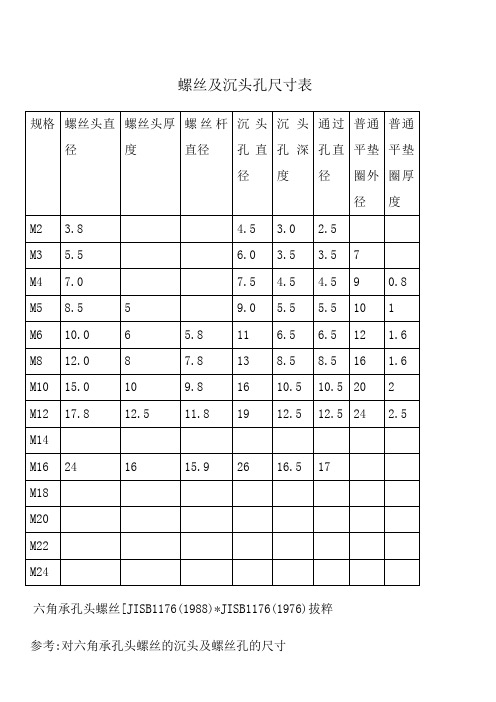

螺丝和沉头孔尺寸规格表 内六角尺寸规格 沉孔尺寸

7.8

13

8.5

8.5

16

1.6

M10

15.0

10

9.8

16

10.5

10.5

20

2

M12

17.8

12.5

11.8

19

12.5

12.5

24

2.5

M14

M16

24

16

15.9

26

16.5

17

M18

M20

M22

M24

六角承孔头螺丝[JISB1176(1988)*JISB1176(1976)拔粹

参考:对六角承孔头螺丝的沉头及螺丝孔的尺寸

4

5

6

8

10

12

14

16

20

24

30

k′

2.7

3.6

4.6

5.5

7.4

9.2

11

12.8

14.5

18.5

22.5

28

k′′

3.3

4.4

5.4

6.5

8.6

10.8

13

15.2

17.5

21.5

25.5

32

螺丝称号(d)

M3

M4

M5

M6

M8

M10

M12

(M14)

M16

M20

M24

M30

螺牙节距(p)

0.5

17.230

螺栓钻孔直径、沉孔尺寸的设计参数汇总

2、螺栓和螺钉的通孔尺寸:

螺纹规格

M1

M1.2

M1.4

M1.6

M1.8

M2

M2.5

M3

M3.5

M4

M4.5

螺纹直径(GB/T5277-1985)

精装配

中等装配

粗装配

1.1

1.7

1.5

1.7

2

2.2

2.7

3.2

3.7

4.3

4.8

1.2

1.8

1.6

2

2.1

2.4

3.2

3.4

3.9

4.5

5

1.3

2

1.8

2.2

2.4

2.6

3.6

3.6

4.2

4.8

5.3

螺纹规格

M5

M6

M7

M8

M10

M12

M14

M16

M18

M20

M22

螺纹直径(GB/T5277-1985)

精装配

中等装配

粗装配

5.3

6.4

7.4

8.4

10.5

13

15

17

19

21

23

5.5

6.6

7.6

9

11

13.5

15.5

17.5

20

22

24

5.8

7

8

10

螺栓钻孔直径和和沉孔尺寸的设计参数汇总

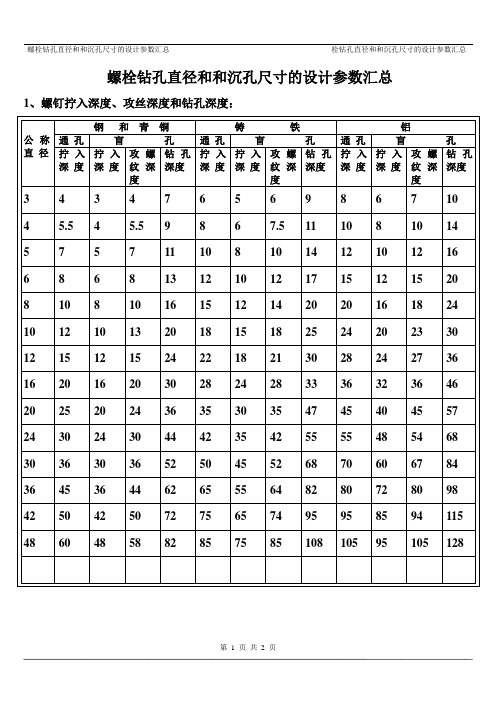

1、螺钉拧入深度、攻丝深度和钻孔深度:

公称直径

钢和青铜

铸铁

铝

通孔

盲孔

通孔

盲孔

通孔

盲孔

螺丝及沉头孔尺寸规格表__内六角尺寸规格__沉孔尺寸

螺丝及沉头孔尺寸表规格 螺丝头直径 螺丝头厚度 螺丝杆直径 沉头孔直径 沉头孔深度 通过孔直径 M2 3.8 4.5 3.0 2.5 M3 5.5 6.0 3.5 3.5 M47.07.54.54.5M5 8.5 9.0 5.5 5.5 M6 10.0 6 5.8 11 6.5 6.5 M8 12.0 8 7.8 13 8.5 8.5 M10 15.0 10 9.8 16 10.5 10.5 M12 17.8 12.5 11.8 19 12.5 12.5 M14 M16 24 16 15.9 26 16.5 17 M18 M20 M22 M24六角承孔头螺丝[JIS B1176(1988) *JIS B1176(1976)拔粹参考:对六角承孔头螺丝的沉头及螺丝孔的尺寸螺丝称号(d) M3 M4 M5 M6 M8 M10 M12 (M14) M16 M20 M24 M30 螺牙节距(p) 0.5 0.7 0.8 1 1.25 1.5 1.75 2 2 2.5 3 3.5 b 参 考 18 20 22 24 28 32 36 40 44 52 60 72 dk 最大(基准尺寸) 5.57 8.5 10 13 16 18 21 24 30 36 45 最大 5.68 7.22 8.72 10.22 13.27 16.27 18.27 21.33 24.33 30.33 36.39 45.39 最小 5.32 6.78 8.28 9.78 12.73 15.73 17.73 20.67 23.67 29.67 35.61 44.61 da 最大3.64.75.76.8 9.2 11.2 13.7 15.7 17.7 22.4 26..4 33.4 ds 最大(基准尺寸) 3 4 5 6 8 10 12 14 16 20 24 30 最小2.863.824.825.82 7.78 9.78 11.73 13.73 15.73 19.67 23.67 29.67 k 最大(基准尺寸) 3 4 5 6 8 10 12 14 16 20 24 30 最小 2.86 3.82 4.82 5.70 7.64 9.64 11.57 13.57 15.57 19.48 23.48 29.48 r 最小 0.1 0.2 0.2 0.25 0.4 0.4 0.6 0.6 0.6 0.8 0.8 1 s基准尺寸2.534568101214171922螺丝称号(d)M3 M4 M5 M6 M8 M10 M12 M14 M16 M20 M24 M30 ds 3.3 4 5 6 8 10 12 14 16 20 24 30 ds’ 3.4 4.5 5.5 6.6 9 11 14 16 18 22 26 33 dk 5.5 7 8.5 10 13 16 18 21 24 30 36 45 dk′ 6.5 8 9.5 11 14 17.5 20 23 26 32 39 48 k 3 4 5 6 8 10 12 14 16 20 24 30 k′ 2.7 3.6 4.6 5.5 7.4 9.2 11 12.8 14.5 18.5 22.5 28 k′′3.34.45.46.58.610.81315.217.521.525.532最小 2.52 3.02 4.02 5.02 6.02 8.025 10.025 12.032 14.032 17.050 19.065 22.065最大(1) 1栏 2.580 3.080 4.095 5.140 6.1408.175 10.115 12.212 14.212 17.230 19.275 22.275 2栏 2.560 3.080 4.095 5.095 6.095 8.115 10.115 12.142 14.142 17.230 19.275 22.275t 最小 1.3 2 2.5 3 4 5 6 8 8 10 12 15.5 (1)S(最大)之第1栏,适用于强度区分8.8及10.9者及形状区分A2-50,A2-70者,第2栏适用于强度区分12.9者,可依供需双方协议,将强度区分12.9者适用第一栏.螺丝称号M20以上的S(最大),可适用于全部强度区分及性情区分者.(2)头部侧面应施予直条刻纹等压在刻纹[JIS B0591(金花刻纹)],此时,dk(最大)为本表所示,** 记号的数值,不需压花刻纹者, 由订购人径行指定.此时的dk(最大)为本表所示附*记号的数值.。

螺丝开孔规范

(mm)

最小底孔直径

(mm)

最大底孔直径

(mm)

ST3.9

3.24

3.29

ST4.2

3.43

3.48

ST4.8

4.015

4.065

ST5.5

4.735

4.785

ST6.3

5.475

5.525

5.3.6螺钉、自攻钉用沉孔尺寸:

a.沉头、半沉头螺钉用沉孔尺寸:单位:mm

螺纹规格

M4

M5

M6

d2

9.6+0.22

t≈

4.6

5.7

6.8

d1

4.5+0.18

5.5+0.18

6.6+0.22

检验:按图样和本章规定进行检验。

M6

6.6+0.22

M8

9.0+0.22

M10

11.0+0.27

M12

13.5+0.27

M14

15.5+0.27

5.3.4铆钉用通孔尺寸:单位:mm

铆钉公称直径

d(mm)

3.0

3.5

4.0

5.0

通孔直径

(mm)

3.1+0.18

3.6+0.18

4.1+0.18

5.2+0.18

5.3.5自攻钉底孔直径:单位:mm

10.6+0.27

12.8+0.27

t≈

2.7

2.7

3.3

d1

4.5+0.18

5.5+0.18

6.6+0.22

α

90°-2°

b.沉头、半沉头自攻螺钉用沉孔尺寸:单位:mm

螺纹规格

ST3.9

ST4.2

ST4.8

压铆螺母、螺钉底孔一览表

φ6.4

7.6

M5×0.8

PF31/PF32

1.0/1.5

φ8.0

7.6

M6×1.0

PF31/PF32

1.5

φ9.5

8.9

6、圆形胀铆螺母7、六角形胀铆螺母

规格

代码

最小板厚

底孔径

规格

代码

最小板厚

底孔径

M3×0.5

1.2/1.5/2

1.2/1.5/2

φ5.0

M3×0.5

1.5/2

1.5/2

6~25

1.0

φ4.8

/

M5×0.8

8~35

1.0

φ5.0(φ6.8非标)

/

M6×1.0

10~35

1.5

φ6.0(φ6.8非标)

/

4、自扣紧螺栓(圆头压铆螺钉)FH

规格

L(螺纹长度)

适合板厚min

底孔孔径+0.08

孔心板边距min

M3×0.5

6~25

1.0

φ3.0

5.6

M4×0.7

6~35

1.0

φ4.0

7.2

M5×0.8

8~35

1.0

φ5.0

7.2

M6×1.0

10~35

1.6

φ6.0

7.9

M8×1.25

10~35

2.4

φ8.0

9.6

5、PF31/PF32装配压铆式面板螺钉

规格

代码

最小板厚

底孔孔径+0.08

G(螺纹长度)

M3×0.5

PF31/PF32

1.0/1.5

φ6.0

7.6