裁床拉布登记表

裁切、印、绣花、缝纫、装订首件记录表-

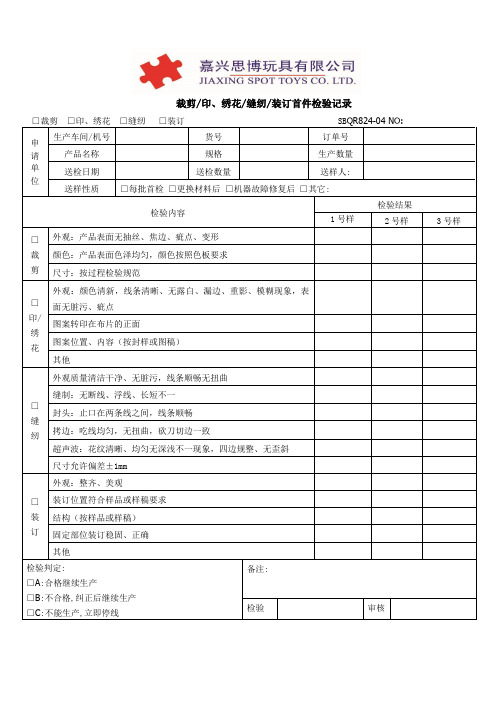

裁剪/印、绣花/缝纫/装订首件检验记录

□裁剪 □印、绣花 □缝纫 □装订 SB QR824-04 NO: 申 请 单 位

生产车间/机号 货号 订单号 产品名称 规格 生产数量 送检日期

送检数量

送样人:

送样性质

□每批首检 □更换材料后 □机器故障修复后 □其它:

检验内容

检验结果

1号样 2号样

3号样 □ 裁剪

外观:产品表面无抽丝、焦边、疵点、变形 颜色:产品表面色泽均匀,颜色按照色板要求 尺寸:按过程检验规范

□ 印/绣花

外观:颜色清新,线条清晰、无露白、漏边、重影、模糊现象,表

面无脏污、疵点

图案转印在布片的正面

图案位置、内容(按封样或图稿) 其他

□ 缝纫

外观质量清洁干净、无脏污,线条顺畅无扭曲 缝制:无断线、浮线、长短不一

封头:止口在两条线之间,线条顺畅 拷边:吃线均匀,无扭曲,砍刀切边一致

超声波:花纹清晰、均匀无深浅不一现象,四边规整、无歪斜 尺寸允许偏差±1mm □ 装订

外观:整齐、美观

装订位置符合样品或样稿要求 结构(按样品或样稿) 固定部位装订稳固、正确 其他

检验判定: □A :合格继续生产

□B :不合格,纠正后继续生产 □C :不能生产,立即停线

备注: 检验

审核。

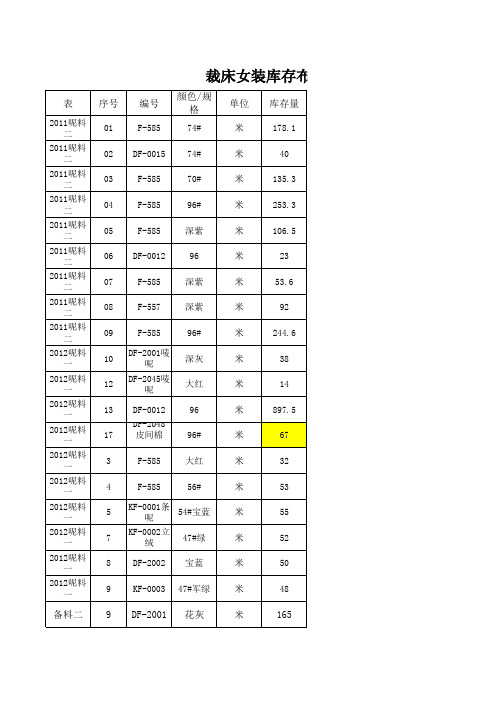

(整理)裁床女装库存布料登记表

序号 01

编号 F-585

颜色/规 格

74#

02 DF-0015 74#

03

F-585

70#

04

F-585

96#

05

F-585

深紫

06 DF-0012

96

07

F-585

深紫

08

F-557

深紫

09

F-585

96#

10

DF-2001唛 呢

深灰

12

DF-2045唛 呢

大红

13 DF-0012

KG

旧布三 (女装)

01

KH-0027

黑色

米

旧布三 (女装)

02

DP-2050

96#

米

旧布三 (女装)

03

KH-0015

黑色

米

旧布三 (女装)

06 DH-2229-1

75

米

旧布三 (女装)

07 DH-2013-3

96

米

108 89 29

851.1

65 101 28 25 67

45

21 74.3 7.4 68 116.2 20 109.3

米

表三

106 F-585

96#

米

表一

5 DA-2030

金

米

表一

7 DD-0024 96#

米

表一

13 H-1115

粉

米

表一

15

L-834

白

米

表一

16

K-15

白

米

表一

17 DH-2249

粉

米

表一

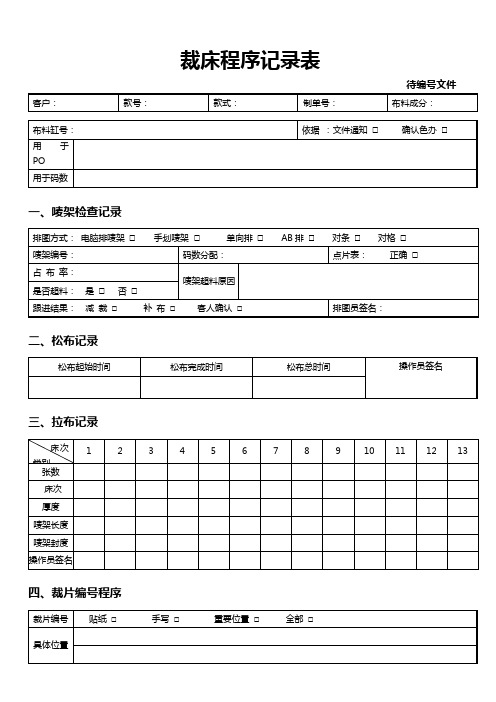

裁床程序记录表

待编号文件

客户:

款号:

款式:

制单号:

布料成分:

布料缸号:

依据:文件通知□确认色办□

用于PO

用于码数

一、唛架检查记录

排图方式:电脑排唛架□手划唛架□单向排□AB排□对条□对格□

唛架编号:

码数分配:

点片表:正确□

占布率:

唛架超料原因

是否超料:是□否□

跟进结果:减裁□补布□客人确认□

排图员签名:

二、松布记录

松布起始时间

松布完成时间

松布总时间

操作员签名

三、拉布记录

床次类别

1

2

3

4

5

6

7

89Biblioteka 101112

13

张数

床次

厚度

唛架长度

唛架封度

操作员签名

四、裁片编号程序

裁片编号

贴纸□手写□重要位置□全部□

具体位置

编号员:

主管签名:日期:

裁 床 汇 总 表

裁床日产量汇总表

裁剪日期

款号

订单数量

颜色

数量

累计

数量

加工单位

月

日

XS

S

M

L

XL

XXL

合计

此表格由裁床主管填写每天上报给厂长审批后报财务部

裁床日产量汇总表

裁剪日期

款号

订单数量

颜色

数量

累计

数量

加工单位

月

日

XS

S

M

L

XL

XXL

合计

此表格由裁床主管填写每天上报给厂长审批后报财务部

订单数量

颜色

数量

累计

数量

加工单位

月

日

XS

S

M

L

XL

XXL

合计

此表格由裁床主管填写每天上报给厂长审批后报财务部

裁床日产量汇总表

裁剪日期

款号

订单数量

颜色

数量

累计

数量

加工单位

月

日

XS

S

M

L

XL

XXL

合计

此表格由裁床主管填写每天上报给厂长审批后报财务部

裁床日产量汇总表

裁剪日期

款号

订单数量

颜色

数量

累计

数量

加工单位

月

日

XS

S

M

L

XL

XXL

合计

此表格由裁床主管填写每天上报给厂长审批后报财务部

裁床日产量汇总表

裁剪日期

ቤተ መጻሕፍቲ ባይዱ款号

订单数量

颜色

数量

累计

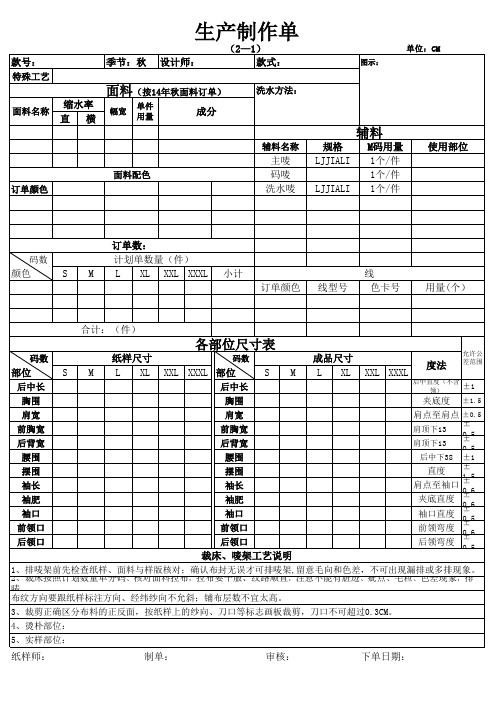

服装生产制作单

Байду номын сангаас

XXL XXXL

度法

后中直度(不含 领)

允许公 差范围

±1

±1.5

夹底度

肩顶下13 肩顶下13 后中下38

肩点至肩点 ±0.5

±0.5 ±0.5 ±1 ±1.5

直度

肩点至袖口 ±0.6 夹底直度 ±0.6 袖口直度 ±0.5 前领弯度 ±0.6 后领弯度 ±0.5

裁床、唛架工艺说明

1、排唛架前先检查纸样、面料与样版核对;确认布封无误才可排唛架,留意毛向和色差,不可出现漏排或多排现象。 2、裁床按照计划数量单分码、核对面料拉布,拉布要平服、纹路顺直,注意不能有脏迹、疵点、毛粒、色差现象,排 唛 布纹方向要跟纸样标注方向、经纬纱向不允斜;铺布层数不宜太高。 3、裁剪正确区分布料的正反面,按纸样上的纱向、刀口等标志画板裁剪,刀口不可超过0.3CM。 4、烫朴部位: 5、实样部位:

纸样师:

制单:

审核:

下单日期:

制作单(2—2)

款号: 前幅图样分解说明 款式: 后幅图样分解说明

重点工艺要求及注意事项

1、针距:平车针距1"=10针、钑骨车针距1〃=12针;平车、钑骨 车用9#圆咀针。 2、 3、 4、 5、 6、 7、 8、 9、

主唛、小侧唛、洗水唛位置:

尾部工艺要求

1、专机: 钉扣: 2、查货要求:外观平服、整洁,无线头、无污渍、无烫光、无抽纱、无漏错工序、辅料等疵点。 3、整烫要求: 蒸气平烫,整烫时尽量反面烫,不可强行归/拉、需保证板型尺寸要准确。不可有烫黄、发硬、变色、 极光、折痕、水渍。 4、包装方法:冷却后包装,吊牌挂于码唛上、吊牌顺序:主吊牌/合格证/士啤袋(含本色线*5米,如果有钉扣加备用扣 *1),条形码贴于主吊牌正面,合格证正面朝下,吊牌成份要与洗水唛一致顺序不可挂错。用叠装包装法、放入适合尺 寸胶袋,前幅为正面,包装好后成品要折叠整齐、正确、干净。1件入1胶袋、不可错码,放入胶袋后条形码正面朝上 放(便于扫描)。

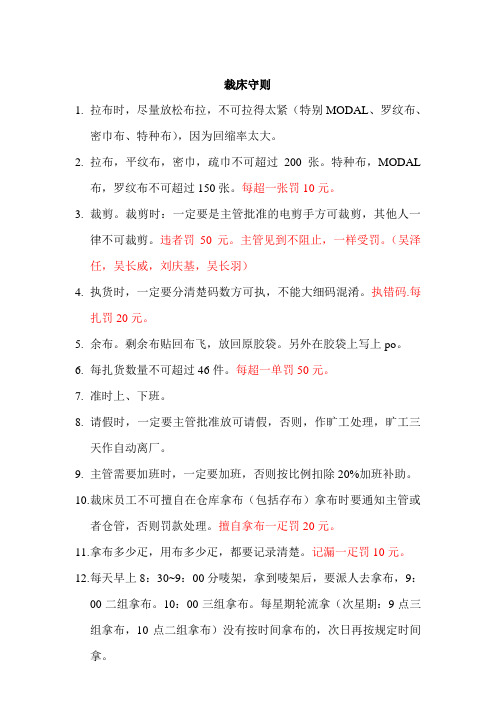

裁床守则

裁床守则1.拉布时,尽量放松布拉,不可拉得太紧(特别MODAL、罗纹布、密巾布、特种布),因为回缩率太大。

2.拉布,平纹布,密巾,疏巾不可超过200张。

特种布,MODAL布,罗纹布不可超过150张。

每超一张罚10元。

3.裁剪。

裁剪时:一定要是主管批准的电剪手方可裁剪,其他人一律不可裁剪。

违者罚50元。

主管见到不阻止,一样受罚。

(吴泽任,吴长威,刘庆基,吴长羽)4.执货时,一定要分清楚码数方可执,不能大细码混淆。

执错码.每扎罚20元。

5.余布。

剩余布贴回布飞,放回原胶袋。

另外在胶袋上写上po。

6.每扎货数量不可超过46件。

每超一单罚50元。

7.准时上、下班。

8.请假时,一定要主管批准放可请假,否则,作旷工处理,旷工三天作自动离厂。

9.主管需要加班时,一定要加班,否则按比例扣除20%加班补助。

10.裁床员工不可擅自在仓库拿布(包括存布)拿布时要通知主管或者仓管,否则罚款处理。

擅自拿布一疋罚20元。

11.拿布多少疋,用布多少疋,都要记录清楚。

记漏一疋罚10元。

12.每天早上8:30~9:00分唛架,拿到唛架后,要派人去拿布,9:00二组拿布。

10:00三组拿布。

每星期轮流拿(次星期:9点三组拿布,10点二组拿布)没有按时间拿布的,次日再按规定时间拿。

13.开单疋数与布仓疋数不相符时,由仓管负责拿布到裁床。

自己不找清楚的,自己再拿一次!14.屡次犯错,开除出厂。

签名___2012-7-23。

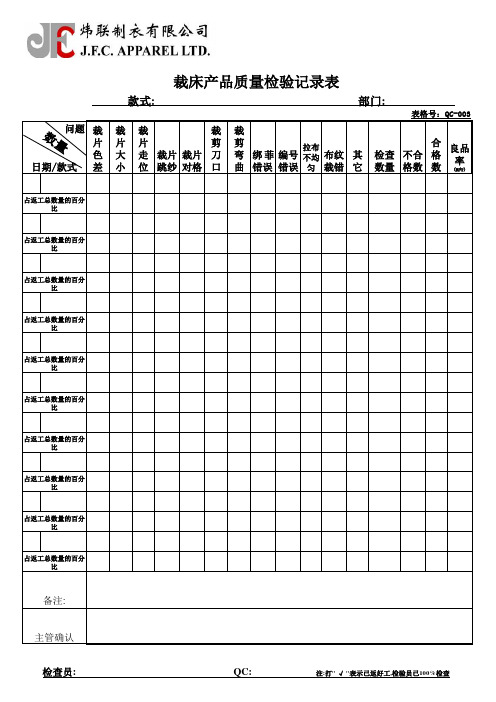

裁床产品质量检验记录表

款式:

问题 裁 片 色 差 日期/款式

占返工总数量的百分 比

部门:

表格号:QC-003

裁 片 大 小

裁 片 走 裁片 裁片 位 跳纱 对格

裁 剪 刀 口

裁 剪 拉布 弯 绑 菲 编号 良品 检查 不合 格 率 数量 格数 数 (RFT)

占返工总数量的百分 比

占返工总数量的百分 比

占返工总数量的百分 比

占返工总数量的百分 比

占返工总数量的百分 比

占返工总数量的百分 比

占返工总数量的百分 比

占返工总数量的百分 比

占返工总数量的百分 比

备注:

主管确认 检查员:

QC:

注:打" √ "表示已返好工,检验员已100%检查

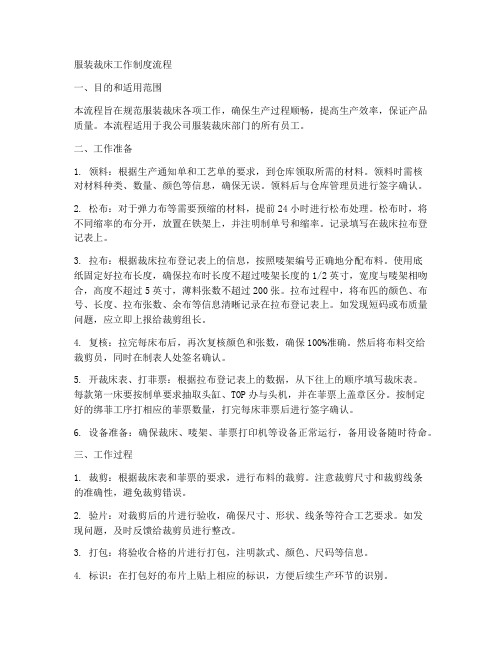

服装裁床工作制度流程

服装裁床工作制度流程一、目的和适用范围本流程旨在规范服装裁床各项工作,确保生产过程顺畅,提高生产效率,保证产品质量。

本流程适用于我公司服装裁床部门的所有员工。

二、工作准备1. 领料:根据生产通知单和工艺单的要求,到仓库领取所需的材料。

领料时需核对材料种类、数量、颜色等信息,确保无误。

领料后与仓库管理员进行签字确认。

2. 松布:对于弹力布等需要预缩的材料,提前24小时进行松布处理。

松布时,将不同缩率的布分开,放置在铁架上,并注明制单号和缩率。

记录填写在裁床拉布登记表上。

3. 拉布:根据裁床拉布登记表上的信息,按照唛架编号正确地分配布料。

使用底纸固定好拉布长度,确保拉布时长度不超过唛架长度的1/2英寸,宽度与唛架相吻合,高度不超过5英寸,薄料张数不超过200张。

拉布过程中,将布匹的颜色、布号、长度、拉布张数、余布等信息清晰记录在拉布登记表上。

如发现短码或布质量问题,应立即上报给裁剪组长。

4. 复核:拉完每床布后,再次复核颜色和张数,确保100%准确。

然后将布料交给裁剪员,同时在制表人处签名确认。

5. 开裁床表、打菲票:根据拉布登记表上的数据,从下往上的顺序填写裁床表。

每款第一床要按制单要求抽取头缸、TOP办与头机,并在菲票上盖章区分。

按制定好的绑菲工序打相应的菲票数量,打完每床菲票后进行签字确认。

6. 设备准备:确保裁床、唛架、菲票打印机等设备正常运行,备用设备随时待命。

三、工作过程1. 裁剪:根据裁床表和菲票的要求,进行布料的裁剪。

注意裁剪尺寸和裁剪线条的准确性,避免裁剪错误。

2. 验片:对裁剪后的片进行验收,确保尺寸、形状、线条等符合工艺要求。

如发现问题,及时反馈给裁剪员进行整改。

3. 打包:将验收合格的片进行打包,注明款式、颜色、尺码等信息。

4. 标识:在打包好的布片上贴上相应的标识,方便后续生产环节的识别。

5. 交付:将打包好的布片交付给下一道工序,确保生产进度。

四、工作结束1. 清理工作现场,确保工作环境的整洁。

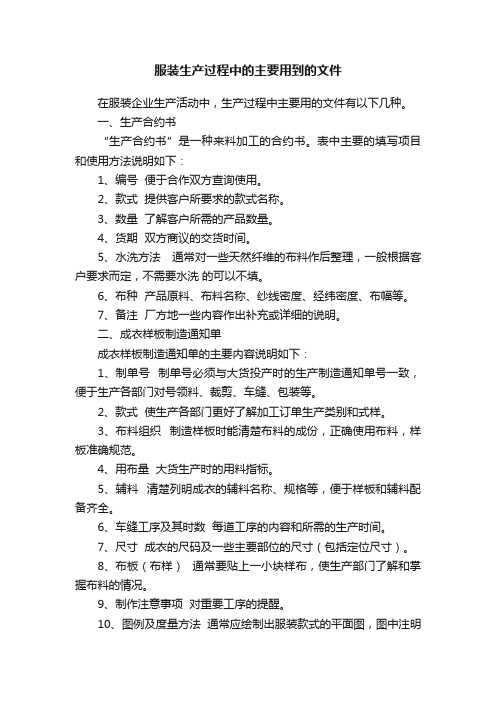

服装生产过程中的主要用到的文件

服装生产过程中的主要用到的文件在服装企业生产活动中,生产过程中主要用的文件有以下几种。

一、生产合约书“生产合约书”是一种来料加工的合约书。

表中主要的填写项目和使用方法说明如下:1、编号便于合作双方查询使用。

2、款式提供客户所要求的款式名称。

3、数量了解客户所需的产品数量。

4、货期双方商议的交货时间。

5、水洗方法通常对一些天然纤维的布料作后整理,一般根据客户要求而定,不需要水洗的可以不填。

6、布种产品原料、布料名称、纱线密度、经纬密度、布幅等。

7、备注厂方地一些内容作出补充或详细的说明。

二、成衣样板制造通知单成衣样板制造通知单的主要内容说明如下:1、制单号制单号必须与大货投产时的生产制造通知单号一致,便于生产各部门对号领料、裁剪、车缝、包装等。

2、款式使生产各部门更好了解加工订单生产类别和式样。

3、布料组织制造样板时能清楚布料的成份,正确使用布料,样板准确规范。

4、用布量大货生产时的用料指标。

5、辅料清楚列明成衣的辅料名称、规格等,便于样板和辅料配备齐全。

6、车缝工序及其时数每道工序的内容和所需的生产时间。

7、尺寸成衣的尺码及一些主要部位的尺寸(包括定位尺寸)。

8、布板(布样)通常要贴上一小块样布,使生产部门了解和掌握布料的情况。

9、制作注意事项对重要工序的提醒。

10、图例及度量方法通常应绘制出服装款式的平面图,图中注明需度量尺寸的地方。

11、裁剪及品质检验在这一栏里阐明裁剪和品质检验方面的注意事项。

样板制造单通常是一式三份,营业部、板部和客户各一份,作为资料的储存和信息的沟通。

三、服装生产制造通知单服装生产制造通知单又称服装生产制作任务书。

它是服装生产中的命令性文件。

生产制造通知单的主要项目说明如下:1、编制号它是联系生产各环节的重要编号,在制造过程中,有了制单号,各部门的信息更易沟通,传递更正确。

2、客户客户简介及生产款式的类型。

3、合约号标明合约号,更方便查找和信息沟通。

4、款式标明款式名称和类型。

仓库及裁床申请报告

三、辅料仓胶筐

1、规格:长54cm×宽 42cm ×高24cm 2、颜色:蓝色 3、数目:288个 4、如右图所示

四、裁床部胶筐

1、规格:长68cm×宽 47cm ×高41cm 2、颜色:蓝色 3、数目:20个 4、如右图所示

五、其他用品

1、办公桌 裁床部2张 仓库3张 2、椅子: 裁床2张、 仓库3张(莫生、吴仲均提出,为节省成本,桌 椅可以使用广州老厂搬迁过来的二手桌椅) 3、手推车:3个,其中 车间2个,裁床1个, 规格待定(买材料制 作时按实际需求再确 定)

如下图所示,可找樊明联系厂商制定, 以保证厂里标示的统一性(之前的 标示制定是其负责的)

二、标识牌

标识牌: (三)辅料仓、长22cm宽10cm A区线架 2个 B区胶芯 2个 C区包装材料 2个 D区五金、胶条 2个 E区海绵、纸朴 2个 F区汗带、压条 2个

如下图所示,可找樊明联系厂商制定, 保证厂里标示的统一性(之前的 标示制定是其负责的)

一、人力配置

(一)裁床人力配置: 拉布/啤机/扎飞台:5人 捆条房负责人: 1人 夹布: 1人 切带: 1人 拉带: 1人 共:9人 (二)仓库人力配置: 仓库主管: 文员: 副料负责人: 主料负责人: 杂工: 共:6人 1人 1人 1人 1人 2人

二、标识牌

标识牌: 规格:(一)、长30cm宽20cm 裁床部 1个 烫朴区 1个 捆条房 1个 辅料仓 1个 仓库 1个 (二)、长22cm宽10cm 裁床办公室 1个 仓库办公室 1个