6 sigma-Define

6 Sigma - define

Audience :

This program is for Solectron individuals working directly on Six-Sigma projects and serving as Green Belts. They may come from a variety of backgrounds and disciplines and will be working on a variety of projects across the site.

Solectron Confidential

14

Six Sigma Metric Sigma Metricof = Probability of Failure = Probability Failure

What Is Probability for Producing a Rattle-Free Car? CTQ-1 CTQ-2 CTQ-5 CTQ-4

Six Sigma Green Belt Training Material Define Phase Steps 0-1

Corporate Functional Excellence

Version 01.30

Sep „05

Amitava Dalal

Solectron Confidential

Why Are We Here?

Batting Averages

Ave Conclusion ZST

Sigma (ZST) Scale

DPMO

Conclusion

350 300

Hall of Fame World Class

6.0 5.0 4.2

3.4 233 3,470

6Sigma绿带定义和测量

团队成员是谁? 他们将有什么样的责任?

单元 2.0

2 商业风险管理-BRM

18

商业风险的定义

风险是能影响组织实现目标的任何事情 风险不一定都坏:

– 它反映未知的变异 风险应该表示为根源而不是后果

单元 2.0

什么是商业风险管理?

19

在卡特彼勒,商业风险管理是 前瞻性地处理商业风险的综合方法

单元 2.0

项目章程的要素

17

商业意义

会实现什么样的好处?

目标陈述

我们的改进目标和目标对象是什 么?

项目计划

我们怎样完成这个计划? 我们何时完成这项工作?

机会陈述

我们会经历什么样的‘痛苦’? 出了什么问题?

项目范围

我们有什么样的授权? 我们在应对什么样的流程? 什么不在范围之内?

单元 2.0

34

VOC的登记 (或客户需求)

性能需求: 客户的有声需求 – 通常是我们认为的客户需求 – 当性能和质量很高,就能给客户带来满意

基本的需求: 常常是无声的,但总是在期待着 – 旅馆内提供毛巾,汽车上有转向信号 – 如能满足,影响极小; 如未能满足,就引起不满意

兴奋需求: 客户没有提到的创新或惊喜 – 如能满足,带来满意 – 能以一种积极的方式证明自己的产品有别于与竞争 对手

目的是保持和改进质量 流程所有人负责保证流程得到遵守,输出的结果符合客户的

期望

我们必须理解流程才能管理流程 流程图是理解流程的关键

单元 2.0

23

流程图的好处

定义和突出改进的区域: 描述流程的现状,它们很能说明问题 帮助一个团队组织项目并认识关键点的重点区域 用于识别:

6Sigma术语

• •

• • • • • • • • • • • • •

Gage R&R (测量系统的重复性和重现性) 对测量系统进行研究以确定测量系统由量具和测量者造成的偏差是否在一个可以接受的范 围之内的方法. 在DMAIC的测量阶段必须确认测量系统合格之后项目才能继续进行. Green Belt (绿带) 在本职工作之外, 接受Six Sigma绿带培训, 完成一个绿带项目并被授予绿带称号的员工. Histogram 直方图:用宽度相同的矩形表示数据分布的图形工具。用来表示数据在某个区 域出现的频率的方法. 是基本的质量工具, 用于了解数据的分布情况. Independent Variable (自变变量) 流程中不受其他变量的影响的变量. 是Six Sigma的核心概念 y=f(x)中的x. Interaction 交互作用 因子 A 对结果的影响大小取决于因子B的水平(位级)时, 通常称A和B之间有交互作用. Lower Control Limit 控制下限 在控制图中数据波动允许的下限. 和控制上限一起用来判定数据的波动是否在正常的范围 内. 可能是连续的水平线, 也可能是不断变化的水平线. Master Black Belt (MBB) 黑带大师 在六个西格玛组织中的质量专家, 他负责指导六个西格玛团队, 制定六个西格玛实施方案, 加速流程的改进, 培训和辅导黑带, 对确保六个西格玛项目的完成提供工具和技术上的支 持.

• • • • • • • • •

• • • • • • • •

Correlation (相关性) 当某个变量的变化和另一变量的变化存在关系时候, 我们称这两个变量之间有相关性. 通 常两个变量之间的相关性为正相关性, 负相关性或无相关性. CP 指工程的平均值和规格中心值相重合时的短期工程能力指数(在Minitab)。 CP =(USL-LSL)/6 σst。 σst 表示短期标准偏差,在Minitab中以StDev(Within) 推定。 CPK工程的平均值和规格中心值不一致时的短期工程能力指数。 CPK = Nin(Cpl,Cpu) Cpu=(USL-µ)/3 σst 。 Cpl =( µ- LSL)/3 σst 。 Critical-To-Quality (CTQ) 关键性质量要素 指客户对产品或服务的要求标准。指一次过程或者做法的要素,对于它可察觉的质量有直 接的影响。企业提供的产品和服务必须满足客户要求的质量特征. 在Six Sigma 中, 通常用 Y来表示. COPQ (Cost Of Poor Quality)不良质量成本损失:由于缺陷或不良质量造成的成本损 失,或者说是由于我们没有“第一次就把事情做对、做好”而额外付出的成本。 COPQ可以分为直观的和隐含的两大类,就象冰山一样,露在外面的是我们通常统计 的那些由于产品或服务不良而造成的成本损失。比如:报废、返工返修、保修费用等,也 就是质量成本统计中通常作为内部与外部失效成本所统计的部分。隐含的COPQ包括:未 准时交付的罚金、错误的发货单引起的额外成本费用、由于设计生产周期延长而增加的成 本、库存积压、紧急订货而多付的费用、工程更改不到位引起的报废返工费用、等等。

最新6Sigma培训Define

SIPOC:建构指南

从流程图开始 将4 -10 个连续性high level的流程予以图形化

确认流程的产出(Output) 确认接收产出的客户(Customer) 确认流程所需的投入(Input) 确认投入的供给者(Supplier)

流程描述: 建构指南

将流程图形化

决定流程的起点与终点 以总体观点, 将每一重要活动画在简单的方框之中 将此模式限定在 4-10 各方块中

主要目的 CTQ

主要因素 X’s

因素分解 细部因素

?

树状图

CTQ X’s

X’s X’s X’S

定义范围工具:关联图Affinity Diagram

树状图Tree Diagrams 关联图Affinity Diagrams SIPOC Diagrams Fishbone Diagrams Pareto Analysis Matrix Diagrams

打开 Minitab.

选择STAT > Quality Tools > Cause-and-Effect…

Minitab的鱼骨图

在Minitab工作表中键入六列的表头

在适当的表头下键入原因

表格設計不 良 填寫的規範已過 時

電腦閃爍反光

編檔錯誤 判讀錯誤 輸入錯誤

處理的程序已過時 不同的部門別定義

关联图Affinity Diagrams

Affinity Diagram 是一种对

topic

topic

问题不受限地产生想法的工

具. 这些集合的想法会被写在

卡片或自粘贴纸上,然后被

排列成一直线,并且加以组

织以呈现出相互相影响或互

相排斥的关系,即所谓它们

之间的 “关联”

(六西格玛管理)六西格玛简介

(六西格玛管理)六西格玛简介六西格玛简介什么是六西格玛?六西格玛是壹项以数据为基础,追求几乎完美的质量管理方法。

西格玛是壹个希腊字母σ的中文译音,统计学用来表示标准偏差,即数据的分散程度。

对连续可计量的质量特性:用"σ"度量质量特性总体上对目标值的偏离程度。

几个西格玛是壹种表示品质的统计尺度。

任何壹个工作程序或工艺过程均可用几个西格玛表示。

六个西格玛可解释为每壹百万个机会中有3.4个出错的机会,即合格率是99.99966%。

而三个西格玛的合格率只有93.32%。

六个西格玛的管理方法重点是将所有的工作作为壹种流程,采用量化的方法分析流程中影响质量的因素,找出最关键的因素加以改进从而达到更高的客户满意度。

于6个西格码管理法中,“Sigma”的定义是根据俄国数学家P.L.Chebyshtv(1821-1894)的理论形成的。

根据他的计算,于所有的产成品中有69%的合格率,而且次品的分布是正态分布的话,反映到图形上面就是2个sigma(±2Sigma,或StandardDeviation)。

即,69%的合格产品是集中于中值左右2个标准方差的地方。

六西格玛(SixSigma)是于九十年代中期开始从壹种全面质量管理方法演变成为壹个高度有效的企业流程设计、改善和优化技术,且提供了壹系列同等地适用于设计、生产和服务的新产品开发工具。

继而和全球化、产品服务、电子商务等战略齐头且进,成为全世界上追求管理卓越性的企业最为重要的战略举措。

六西格玛逐步发展成为以顾客为主体来确定企业战略目标和产品开发设计的标尺,追求持续进步的壹种质量管理哲学。

六西格玛类似于SPC(统计性工作程序控制)吗?六西格玛是壹个致力于完美和追求客户满意的管理理,SPC是壹个支持六西格玛这个管理理念的工具。

所有那些传统的质量管理工具,像SPC、MSA、FMEA、QFD等均是实现六西格玛必不可少的工具。

六西格玛起源和发展?从70年代到80年代,摩托罗拉于同日本的竞争中失掉了收音机和电视机的市场,后来又失掉了BP机和半导体的市场。

6c格玛原理

6C格玛原理详解1. 引言6C格玛原理(Six Sigma)是一种管理方法论,旨在通过减少过程中的变异性来提高质量和效率。

它起源于20世纪80年代的美国,最初是由摩托罗拉公司引入并广泛应用于制造业。

如今,6C格玛已经成为了全球范围内各种行业的管理工具。

6C格玛的核心概念是以数据为基础的决策和问题解决方法。

它通过系统地收集和分析数据,找出问题的根本原因,并采取相应的改进措施。

6C格玛的目标是实现高质量、低成本和高效率的生产过程。

本文将详细介绍6C格玛原理的基本概念和方法,包括DMAIC流程、6C格玛的核心思想、工具和技术等。

2. DMAIC流程DMAIC是6C格玛的核心流程,它由五个阶段组成,分别是:Define(定义)、Measure(测量)、Analyze(分析)、Improve(改进)和Control(控制)。

下面我们将逐一介绍这五个阶段的具体内容。

2.1 Define(定义)在这个阶段,团队需要明确项目目标、范围和关键业绩指标。

这包括定义项目的问题陈述、关键业务过程、相关的利益相关者以及项目的时间表和资源需求。

定义阶段的关键活动包括:•确定项目的目标和范围•确定关键业务过程•识别利益相关者•制定项目计划2.2 Measure(测量)在这个阶段,团队需要收集和测量与问题相关的数据。

这些数据可以帮助团队了解当前业务过程的性能,并为后续的分析提供基础。

测量阶段的关键活动包括:•收集数据•确定关键业绩指标•确定测量方法和工具•进行数据分析2.3 Analyze(分析)在这个阶段,团队需要分析数据,找出问题的根本原因。

通过分析数据,团队可以识别出导致问题的关键因素,并确定改进的方向。

分析阶段的关键活动包括:•数据分析•寻找问题的根本原因•制定改进措施2.4 Improve(改进)在这个阶段,团队需要实施改进措施,并验证其有效性。

改进阶段的关键活动包括:•制定改进计划•实施改进措施•验证改进效果2.5 Control(控制)在这个阶段,团队需要确保改进措施的持续稳定。

6个标准差

六标准差( 六标准差(SIX SIgma)

MSA分析指标: MSA分析指标: 1)Precision to toleranu(P/T)ratio 量测误差与规格比 例P/T〈10%高于30%应改善。 P/T〈10%高于30%应改善。 2)%GR(Gage reproducibility)& GR( Repeatabili+y=Rework.应小于30%愈低愈佳MSA评 Repeatabili+y=Rework.应小于30%愈低愈佳MSA评 估要点: 1)Accuraey:真值与平均值差。 Accuraey:真值与平均值差。 2)Repeatabilitty:同一测量者用同一工具量相同产 Repeatabilitty:同一测量者用同一工具量相同产 品产生变异。 3)Reproducibility:测量者不同差异。 Reproducibility: 4)稳定性:时间不同产生差异。 5)线性:因量测区间不同产生差异。

一、6 一、6§含义: 它是一种结合企业经营策略的专案,以 量化的统计手法消除过程中的缺失及其 发生的机会,达成消除潜在的成本。创 造顾客价值及提升企业竞争力的目标, 它用于制程改善从DPPM缺点数可反映公 它用于制程改善从DPPM缺点数可反映公 司入等级。

六标准差( 六标准差(SIX SIgma)

六标准差( 六标准差(SIX SIgma)

短期(Short term)长期(Long term)Sigmoc计算 短期(Short term)长期(Long term)Sigmoc计算 M缺陷机会,L1产品件数。TOP缺陷总数 缺陷机会,L1产品件数。TOP缺陷总数 MXLI D发现的缺陷数 DPO(缺陷机率)(Defects per DPO(缺陷机率)(Defects Opportunities)=D/TOP DPMO每一百万次缺陷次数DPO× DPMO每一百万次缺陷次数DPO×106 DPU( DPU(Defects Per Unit):每一件产品缺陷数D/U Unit):每一件产品缺陷数D/U DPMU=DPU× DPMU=DPU×106 YNORM每一件机会的平 YNORM每一件机会的平 均良率=1-DPO。 均良率=1-DPO。 ILT由抽查表来 ILT由抽查表来 ZST=ZLT+1.5一般 +1.5一般

6sigma第四章 Define

收集 所需信息

设立并确认 性能标准

定义单位、 机会 和缺陷

性能标准(通常称为要求、规范)是定义“项目Y” 可接受值的界限,它与客户的需求有关。 性能标准取决于产品或过程,它可能是单边的, 具有一个界限,也可能是双边的,具有上限和下 限。

27

设定选择项目的标准

如同业务决策一样,项目选择的难点并不是去该作什么?而是决定不该 作什么. 这个问题的关键是确定先后顺序,也就是说我们应先处理那个问题? 识别项目应以公司当前的需求、能力和目标相称作为选择项目的基础。 下面给我们提供了一个包含公司项目选择程序中常用的可行的标准彩 单,这些标准分为三类:回报或业务利润、可行性、对组织的影响。

消费者:产品的最终用户,通常是指外部消费者,如房屋主人。

何谓客户(消费者)的“需求”?

提示是客户在购买产品或服务中所关注的”合适“、”感觉“、”功能“或”服务“等 领域。 消费者/客户提示举例: • 炉灶必须加热到所设定的温度 • 投诉必须迅速回复

12

• 存货必须及时送达仓库

1.客户需求

清楚地了解和关注顾客的需求,是一件有难度的工作;而成功实施 6Sigma项目的难度更大,因为评估绩效的基础是对顾客的界定,不 了解顾客的需求,是无法评估绩效的. 收集顾客数据,制定 “顾客反馈”战略

5

内/外部信息 这类信息有利于识别你的业务在公司取得战略成功时面对的挑战. •我们部门或个人的KPI指标是什么? •阻止我们实现战略目标的障碍是什么? •我们为了向我们的顾客和股东提供价值,我们希望开发何 种新产品、新服务、如何进行市场定位? •为了达成公司的战略目标,我们部门应该怎样作? •去年我们存在的问题点是什么?

30

3)对公司的影响标准

•学习的益处.从这个项目中,我们可以学习到哪些新的关于业务、顾 客、运作流程和6Sigma系统的知识? •是否能打破部门之间的隔阂.这个项目在多大程度上可以帮助我们 打破不同部门之间的障碍?

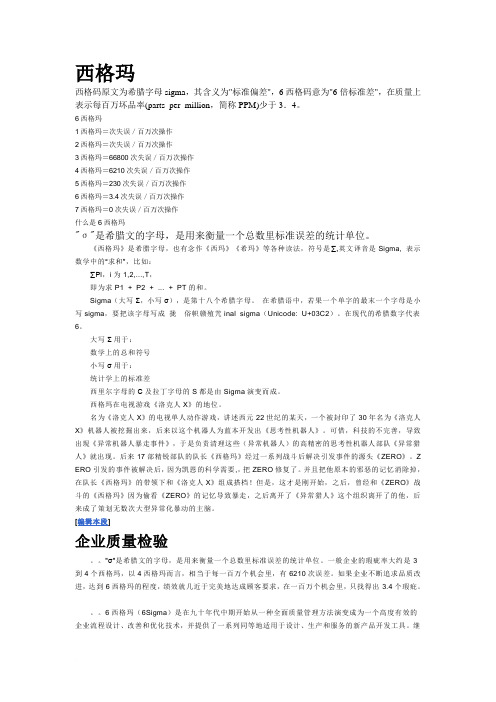

six sigma质量检验西格玛

西格玛西格码原文为希腊字母sigma,其含义为"标准偏差",6西格码意为"6倍标准差",在质量上表示每百万坏品率(parts per million,简称PPM)少于3.4。

6西格玛1西格玛=次失误/百万次操作2西格玛=次失误/百万次操作3西格玛=66800次失误/百万次操作4西格玛=6210次失误/百万次操作5西格玛=230次失误/百万次操作6西格玛=3.4次失误/百万次操作7西格玛=0次失误/百万次操作什么是6西格玛"σ"是希腊文的字母,是用来衡量一个总数里标准误差的统计单位。

《西格玛》是希腊字母,也有念作《西玛》《希玛》等各种读法,符号是∑,英文译音是Sigma, 表示数学中的“求和”,比如:∑Pi,i为1,2,...,T,即为求P1 + P2 + ... + PT的和。

Sigma(大写Σ,小写σ),是第十八个希腊字母。

在希腊语中,若果一个单字的最末一个字母是小写sigma,要把该字母写成拢俗帜赣殖苀inal sigma(Unicode: U+03C2)。

在现代的希腊数字代表6。

大写Σ用于:数学上的总和符号小写σ用于:统计学上的标准差西里尔字母的С及拉丁字母的S都是由Sigma演变而成。

西格玛在电视游戏《洛克人X》的地位。

名为《洛克人X》的电视单人动作游戏,讲述西元22世纪的某天,一个被封印了30年名为《洛克人X》机器人被挖掘出来,后来以这个机器人为蓝本开发出《思考性机器人》。

可惜,科技的不完善,导致出现《异常机器人暴走事件》,于是负责清理这些(异常机器人)的高精密的思考性机器人部队《异常猎人》就出现。

后来17部精锐部队的队长《西格玛》经过一系列战斗后解决引发事件的源头《ZERO》。

Z ERO引发的事件被解决后,因为凯恩的科学需要,,把ZERO修复了。

并且把他原本的邪恶的记忆消除掉,在队长《西格玛》的带领下和《洛克人X》组成搭档!但是,这才是刚开始,之后,曾经和《ZERO》战斗的《西格玛》因为偷看《ZERO》的记忆导致暴走,之后离开了《异常猎人》这个组织离开了的他,后来成了策划无数次大型异常化暴动的主脑。

(整理)年奥咨博六西格玛培训内容.

奥咨博六西格玛绿带培训内容第1天:Define--六西格玛定义阶段一、6 Sigma管理综述(原理、模型、组织、资源与活动)1、什么是六西格玛;2、为何需要六西格玛?;3、如何应用六西格玛?;4、六西格玛的组织模型二、如何启动和界定一个6 Sigma项目1、项目小组;2、项目来源;3、项目选择标准;4、制作项目计划;5、小组成员职责三、六西格玛项目管理工具1、亲和图;2、关联图;3、树图;4、矩阵图;5、优先矩阵图;6、过程决策程序图;7、网络图四、统计学的基本原理1、变异;2、总体和样本;3、参数和统计量;4、描述统计;5、常用的离散分布:0-1分布,二项分布、泊松分布、超几何分布;6、常用的连续分布:正态分布、均匀分布、指数分布、对数正态分布、威布尔分布五、品质成本分析1、质量损失函数;2、品质成本与利润的关系;3、预防成本;4、鉴定成本;5、缺陷成本1、考试大纲题型练习;2、重点、难点题型练习第2天:Measure--六西格玛测量阶段一、MINITAB介绍1、MINITAB的作用;2、MINITAB的视窗;3、MINITAB的基本操作;4、MINITAB实际操作演练二、测量系统分析1、测量误差的组成;2、测量系统分析的目的;3、测量系统分析步骤;4、连续数据测量系统分析;5、分辨力;6、稳定性;7、偏倚;8、偏倚的线性;9、重复性和再现性;10、精度;11、精度的线性;12、Gage R&R及P/T Ratio三、变异源分析1、变异源分析-交叉关系;2、变异源分析-嵌套关系;3、交叉嵌套相结合四、过程能力分析1、过程变异;2、过程能力;3、过程能力指数;4、短期能力和长期能力;5、过程绩效;6、过程绩效指数;7、过程能力与缺陷率的关系1、考试大纲题型练习;2、重点、难点题型练习第3天:Analyze--六西格玛分析阶段一、多变量分析1、变异类别;2、变异来源;3、多变量图(过程能力分析);4、多变量图(量具重复性和再现性研究);5、多变量图(方差分析);6、多变量分析案例讲解与练习二、置信区间与假设检验的基础知识1、点估计;2、区间估计;3、何谓假设检验?;4、假设检验的步骤;5、假设检验的两类风险;6、检验结果的三种判断方法;7、检出力三、检验方法1、单个正态总体均值检验(Z检验,t检验);2、单个正态总体方差检验(卡方检验);3、两个正态总体均值检验(双样本t检验,F检验);4、两个正态总体方差检验(F检验);5、多总体均值检验(单因子方差检验,两因子方差检验);6、多总体方差检验(等方差性检验);7、单比率检验;8、多比率检验;9、配对数据检验四、相关分析与回归分析1、相关系数的检验;2、一元线性回归;3、多元线性回归;4、残差分析;5、计算预测区间和置信区间五、中质协/美质协考题解析1、考试大纲题型练习;2、重点、难点题型练习第4天:Improve--六西格玛改善阶段一、实验设计介绍1、什么是试验设计;2、试验因素及水平;3、试验类别及选择;4、试验结果分析;5、试验设计案例分析;6、试验设计现场练习及结果分析二、全因子实验设计1、创建因子设计;2、分析因子设计(包括模型效果分析、失拟分析、弯曲分析、多元全相关系数分析,s值分析,各项效应的显著性分析,残差分析);3、模型修正;4、因子图;5、等值线图/曲面图;6、响应优化器;7、预测置信区间和预测区间三、部分因子实验设计1、创建因子设计方法(删节实验法,增补因子法);2、生成元;3、分辨度;4、混杂分析;5、利用Minitab默认生成元设计;6、自定义生成元设计;7、部分因子设计实际案例分析四、最速上升法1、利用最速上升法寻找最优区域;2、进入响应曲面设计五、响应曲面设计1、中心复合序贯设计(CCC);2、中心复合有界设计(CCI);3、中心复合表面设计(CCF);4、BoX-Behnken设计;5、利用Minitab 分析做出四种设计;6、响应曲面设计实际案例分析六、中质协/美质协考题解析1、考试大纲题型练习;2、重点、难点题型练习第5天:Control--六西格玛控制阶段及精益生产一、SPC理论1、控制介绍;2、统计思想及控制图;3、虚发报警错误和漏发报警错误;4、八种判异原则;5、分析用控制图;6、控制用控制图;7、控制图种类及选用;8、使用控制图前的准备二、计量型数据SPC1、计量值数据控制图的种类及用途;2、计量值数据控制图的制作与应用;3、计量值数据控制图的过程能力分析;4、四类计量值数据控制图(I-MR图,Xbar-R图,Xbar-s图,EWMA图);5、计数型控制图制作练习与讲解;6、工作中常见控制图的使用与注意事项分析三、计数型数据SPC1、计数值数据控制图的种类及用途;2、计数值数据控制图的制作与应用(P图,np图,u图,c图);3、计数值数据控制图的过程能力分析;4、工作中常见控制图的使用与注意事项分析四、精益六西格玛1、六西格玛的优缺点;2、精益生产的优缺点;3、精益生产工具分析;4、精益与六西格玛的有机结合;5、拉动式生产;6、快速换型调整;7、标准作业;8、7S和目视管理;9、自働化和差错预防;10、TPM与OEE;11、价值流图五、中质协/美质协考题解析1、考试大纲题型练习;2、重点、难点题型练习。

6SIGMA培训全套资料

聚焦问题点阶段

部分分析法

❖以优先级找出问题的核心事项 ❖典型的是:80%的问题由20%产生

❖ 决定活动课题和相关非常勤人员

用逻辑树等方法展开问题后,找出最终区域,选 定经验丰富的工程师来执行课题活动。

31

聚焦问题点阶段

❖ 找出活动课题的具体事项

Brainstorming:在短时间内得出很多主意的办 法

❖ Z4σ 5σ 6σ

6σ能力 •工序的变动(散布)越小工序能力越高。 •其结果标准偏差更小,发生不良的可能性就低。 •通过问题的现象分析把握工序能力(Z):要提高到6σ水平,统 计上采取什么样的活动?

21

需要什么样的管理?需要什么样的技术

短期的工序能力

❖判断为短期内工序没有外部影响

13

统计基本概念的理解

可以说明拥有高Sigma值的工序,具备不良率低 的工序能力

Sigma值越大质量费用越少,周期越短。

14

统计基本概念的理解

❖ 平均值和拐点之间距离用标准偏差(σ)表示。如果目标值(T)和规格 上下限(USL or LSL)距离是标准偏差的3倍的话,说明具备了3Sigma的 工序能力。

拐点

1σ

μ(平均) T

3σ

USL

15

统计基本概念的理解

❖ 某班学生的国语平均分数是60分,按偏差是5的正态分布的 话,随意抽取一个学生时,70分以上分数的可能性是多少?

68.3%

95.4% 99.7%

测定值(分数) 45 50 55 60 65 70 75

Z-值σ:

-3 -2 -1 0 1 2 3

Brainstorming种类

❖Free Wheeling:全Team员以对话形式即兴发掘Idea ❖RoundRobin:对事件,Team员轮流发掘Idea ❖CardMethod:不经讨论,Team员把Idea写在卡片上,

DMAIC培训资料

为什么导入6 sigma

Motorola从实施6 sigma的1987年到1997年,十年间的成就:

销售额增长5倍。

利润每年增长20% 实施6 sigma带来的资金节约累计达140亿美元 平均每年股票价格增长21.8%

GE实行6-Sigma后的财务回报(1996~1999)

单位;百万美元

量测 Measure

改进 Improve

分析 Analyze

D: Define M: Measure A: Analyze I: Improve C: Control

定义:辨认需改进的产品或过程,确定项目所需的 资源。

测量:定义缺陷, 收集此产品或过程的表现作底线,建 立改进目标。

分析:分析测量阶段收集的数据,确定一组按重要 程度排列的影响质量的变量。

6 sigma的起源

• 1970年,Motorola的一家电视厂被迫转让给一家日本的公司,6个月后,该厂的电视机质量 提高了20倍,而设备、人员没有发生任何变化。

• 1980年,Motorola产品在美国市场上遭到日本产品的沉重打击,总裁亲自前往日本考察,发 现质量在日本企业被奉为宗教,产品不合格率比美国低100倍,回国后他在美国掀起了一场 改进运动。

从统计意义上讲,一个过程具有6σ能力意味着过程平均值与其 规格上下限线的距离为6倍标准差,此时过程波动减小,每 100万仅有3.4落入规格限以外。 因此,作为一种衡量标准,σ的倍数越大,质量就越好 6SIGMA质量意味着差错率为百万分之3.4(即3.4ppm)。

6 sigma的方法论意义:解决问题的方法

总体是某区初二年级学生每人身高的全体 个体是每名学生的身高 样本是200名学生的每人身高的集体 样本容量是200

SixSigmaGB教材定义Define阶段1

不及格单位 Non-conformable Unit

6SIGMA质量

• 单位产品缺点率〔DPU Defects Per Unit〕

• 反应了各类类型的缺点在抽取的全数样本中所 占的平均比率。

• • 公式:DPU=

缺点数 单位产品数

• 例 制造100块电路板中,个中5块未能经由过程

毕竟查验那么:单位:电路板;单位产品数: 100块,

6

例如:

我们搜集500个交付的比萨的数据,并且发现25个是迟 到的,10个是太冷的,7个是损坏的,并且16个有毛病的 成份。我们如许计较Sigma,单位总数乘以缺点时机数除 缺点总数:

(25 10 7 16)

500 4

我们取得58÷2000=0.029;每次时机缺点〔DPO〕 我们凡是斟酌100万个时机,将是每百万时机有29.000 缺点〔DPMO〕。查找DPMO数目表,找出描写它的 SIGMA 。在这例子中,交付比萨历程的业绩水平是在 3.38 SIGMA。

•

多点沟通,少点抱怨;多点理解,少 点争执 。2021 年7月3 日星期 六8时56 分2秒Saturday , July 03, 2021

•

加快实施“科技兴安”战略,推进安 全生产 科技进 步。21. 7.32021 年7月3 日星期 六8时5 6分2秒 21.7.3

谢谢大家!

判决 审核

核准

进展者 进展日期 备注

历程 日期 PLAN

TOOL

朴明华,赵永胜,邱为周

D 10.17--10.26

M ----11.10

特征值一定,填写挂号表

丈量 R/S现有质量水平;确

定打磨前及完制品状况下 的厚度关系

举动时代 A -----11.20

6西格玛质量管理体系

28

持续改善机制的流派:

1、日本式:

2021/5/9

流程执行层面

持续改善机制

二十世纪七、八十年代,日本的产品(手表、收音机、电视机、家 用电器大到汽车)在国际市场占有了重要的地位,特别是他抢占美 国市场取得了很大成功。(日本企业的改善注重于全员参与和精细化 管理、小组改善。如:QCC、QCD(质量、成本、交期)活动、5S、JIT等)

2021/5/9

支持保障层面

人员培养和发展

建立联想Six Sigma绿带、黑带培养体系

• 开发具有联想特色的6SIGMA绿带、黑带系列课程;

• 建立了兼职讲师认证标准,培养一批自己的讲师队伍; • 成立公司级绿带、黑带认证委员会; • 建立公司绿带、黑带认证体系和标准; • 建立公司绿带、黑带管理体系;

文化。

15

2021/5/9

绿带、黑带和持续改善

• 绿带 是持续改进小组leader或成员,能有效地带

头利用6sigma方法、工具,系统解决 实际问题并 达到目标;积极参与内部交流、分享成功经验 ; 积极推进流程、制度的变革;在统计学和其他质量 改进策略和方法上,不断地提高个人能力。

• 黑带 负责和发现变革机会,通过带领、指导和培训

为消除已发现的不合格 或其他不期望情况的原 因所采取的措施

为消除潜在不合格或其 他潜在不期望情况的原 因所采取的措施

治标 治本 触类旁通

缝扣子

用更结实的线缝扣子

用更结实的线把所有 扣子都缝一遍

24

2021/5/9 流程执行层面

持续改善机制

持续改善 是指螺旋上升的质量改进,它是 以产品、体系、业务过程为对象,以提高过 程的效率和有效性为目标的活动,适应或超 越顾客相关方的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

◇ lead the industry in key technologies 关键技术在业界领先 ◇ Create world-class manufacturing processes 创造世界级制造过程

管理好输入可以得到良好的输出

6σ的第二大理念:数据驱动

直觉往往是错的

※使用统计数据; ※使用样本数据;

※综合数据,绘制图表;

※仅仅利用经验,而非数 据; ※采集数据,但仅仅将其 视为数字;

分析水平

希捷公司文化: In God we trust, All others must hring data

6Sigma 给公司带来的业绩

Motorola : Motorola从实施6Sigma的1987年到1997年,十年间所取 得的成就: 销售额增长5倍,利润每年增加20%; 实施6Sigma带来的资金节约累计达140亿美元; 平均每年股票价格增长21.3%。 GE :

通用电气 项目及培训费 项目直接收益

总经理的想法

Question:本影 院的上座率、 票房收入、利 润?

观众(客户)的想法

Question:电影院 的卫生清洁、座椅 的舒适、购票的价 格性、影片精彩?

Y

为什么会存在如此多不同的思考?

X1,X2„Xn

6σ的第一大理念:

Y

Y Dependent 相关的 Output 过程输出 Effect 影响 Symptom症状 Monitor 监控

90年代中期美国通用电气(GE)总裁杰克·韦尔奇,把6西格玛作为 一种全面管理战略,全面推行其流程变革方法,使6西格玛由一种质量管 理方法转变成一种高效的企业流程设计、改造和优化技术,并取得了空 前的成功,6西格玛管理由此而闻名于全球。

―The problems we face today cannot be solved at the same level of thinking we were at when we created them ‖ ―我们今天所面对的问题是无法 以昨天的思维方式去解决的”

Deviations impacts society 任何偏差均对社会造成损失

Six Sigma的核心方法介绍

C控制:程序固化 改进的过程并监 控改进成果。 D定义:确定顾客的 关健需求,识别改 进的产品或过程, 设定改进的目标

I改进:寻找优 化输出的方案 并实施。

M测量:证实问题/ 过程;测量关健步 骤和输入X;对测 量系统的有效性评 价;确定目标。

1996 1997 1998

2亿 3亿 4.5亿

1.5亿 7亿 12亿

谁在实施Six Sigma

图

Allied Signal

1987

1988~1995

1997

1Hale Waihona Puke 99目前工业的一般水准在何处?

DPMO

1,000,000 100,000 10,000 1,000 100 10

( 税务单 ) (140,000 DPMO) (饭店的帐单) (医生的处方单)

▲ 从聘用员工到绩效考核

▲几乎是面面俱到

作为营运策略,6 Sigma可以帮助公司保持竞争优势

6 Sigma的特别之处

☆why Six Sigma? 为什么是6 Sigma? ☆ vision 愿景

♦Customer focus 关注客户 ♦Breakthrough improvement 突破性改善 ♦ Continuous improvement 持续改善 ♦ People involvement 全员参与

☆ philosophy

☆ vehicle for

理念

媒介物

☆ Aggressive goal 进取的目标

☆ Metric (standard of measurement) 指标(测量的标准) ☆ method 方法

Are These The Key Objectives of Us?

这是我们的关键目标吗?

质量管理的发展过程

时间 MQM/ISO/ROQ /6σ质量管理 20世纪80年代末 (综合质量管理) 生产力发展的背景 信息时代,计算机技术的 高速发展和普遍应用

全面质量管理

人造卫星上天、电子计算 机进入集成电路第三代, (菲根堡姆、戴明) 系统科学的产生 20世纪60年代

统计质量管理

20世纪30-50年代 检验质量管理 (事后检验)

“METRICS” 指标

对所有影响客户满意度 的元素进行测量

了解客户:Kano模型

•It helps employees set priorities 帮助员工确定优先权 Don’t work on Delighters until Must Be’s are in place 在必不可少的属性就位前, 不要花时间在惊喜属性上 •It helps you avoid the trap of thinking that “No complaints means! ” 千万不要认为“没有抱怨 等于客户满意”

Measure 测量

Define 定义

6 Sigma DMAIC 策略概括图

阶 段

定义机会(D) (项目授权 书) 测量(M) 症状/结果 (目前状况) 分析(A) 问题/原因 (根本原因) 改善(I) 绩效水平 (解决方案) 控制(C) KPIVs (保持成果)

6 Sigma 项目以关键营运过程的改善机会为目标,由黑带/绿带实施

QFD 工 项目策划 具 和管理 工具 COQ

高层支持及责任感;6 Sigma组织架构结构;财务核算;客户焦点数据驱动分析; 黑带承诺;奖励和认可;行为改变;关键群体;全面文化;工作方式改变;共同语言。

Six Sigma Terminology 6 Sigma 概念

缺陷举例

100个人在机场安检排队

六西格玛绿带培训——定义阶段 目 • • • • • • 录

01 — 6sigma 概述 02 — 项目选择 03 — 项目定义 04 — 基本统计学 05 — Minitab基础知识 06 — 定义阶段概述

6sigma概述

6Sigma历史 6Sigma理念、方法和概念 6Sigma基本术语 项目选择和项目定义 基本统计学

Delight 喜悦

Neutral 中性

Dissatisfied 不满意

Absent Fulfilled 缺乏 满足 -Dr. Noritaki Kano

Kano模型的例子:买车

Leather seas Alloy wheels Metallic paint 皮坐椅 合金轮 金属漆

Delight 喜悦

(薪水发放情况)

(定单的阐述情况) (旅行凭证) (电报) (航空公司的行李处置) ( 最佳水平 )

••

(购买进的物料次品率) 大多数

(0.43 DPMO)

(美国国内航班的事故率)

5 6 7

1

公司

1 2 3 4

Sigma Scale of Measure

Six Sigma理念及方法

一个关于“电影院经理与观众”的故事

1988年 摩托罗拉赢得了美国波多里奇国家质量大奖(Malcolm Baldrige)

1992年 摩托罗拉,柯达,ABB,德州仪器和IBM建立了黑带团队架构。

1993年 摩托罗拉招聘了四万新雇员,免去了每年40个小时的 规定品质培训,品质水平为5.2Sigma。

1998年 摩托罗拉在无线电话市场占有率为34%,年利润增长为5%。

过程图 QC七工具 因果关系分析 脑力激荡 FMEA 能力分析 测量系统分析 中央极限定理 多变量分析 假设检验 正态检验 均方差分析 ANOVA 非参数检验 相关性分析 回归分析 全因子DOE 中央点 部分因子分析 障碍 田口设计 多线性分析 反应表面分析 EVOP 统计制程控制 预先控制图 其他控制图 防错 图象控制 组织学习 系统思考

这周每天租车成本比上周多了10元

要等20分钟才有服务员来服务,并且食物是冷的

每次上网都要试两次才行

图书馆的书丢了,但电脑记录却显示还在 飞机到达后,装卸行李要30分钟

6 Sigma作为一个营运策略

6 Sigma 营运策略的目标是每个方面都尽量减少错误 ▲从制造到交付

▲ 从给供应商付款到出发票给客户

◇ Develop strategic supplier relationships 发展战略性的供应商关系

◇ Develop strategic relationships with key customers 发展与主要客户的战略性关系 ◇ Become an employer of choice 成为最佳雇主

自动化、大规模生产

(及时发现NG、休哈特) 机器化、批量生产 20世纪初(泰罗) -19世纪末 手工、作坊式的生产

操作者的质量管理

6σ质量管理阶段

时间:始于20世纪80年代末

特点: ——更加“量化”,更加有针对性; ——重视“结果”,但更关注“因”的作用; ——以“产品不符合标准的代价衡量质量; ——··· ··· ···

代表公司: —美国摩托罗拉 —美国GE公司 —美国联信公司 ………

总裁督导+专家支持+全员(精英)参与

6 Sigma 的发展历史

最先发起—— 发扬光大——

迈克.哈里博士

20世纪80年代中期开始,由美国摩托罗拉公司两名质 量工程师迈克.哈理和史迪夫,把6西格玛作为一种突 破性的质量管理战略,最先倡导、成型和付诸实施, 并取得了很大的成功。