图解浸胶(95)锦纶帘布的浸胶

锦纶帘子布浸胶工艺开发及优化研究

锦纶帘子布浸胶工艺开发及优化研究摘要:二十世纪五十年代锦纶66帘子布在美国几乎完全用作轮胎骨架。

二十世纪七十年代锦纶6帘子布首次被使用。

锦纶纤维具有强度高、抗冲击、耐化学品性能优异等优点。

然而它较为容易变形,容易给轮胎造成平点现象[1]。

与聚醋相比,它的耐热性还有非常大的上升空间。

尽管就现状来看,锦纶帘子布的生产工艺已经相当成熟,但各个领域的科学家们从未停止过对其性能进行改进。

本研究旨在通过对锦纶66的历史及发展现状进行研究分析,研究锦纶浸胶工艺流程及过程中存在的问题,为其提出相应的优化措施。

关键词:锦纶;帘子布;浸胶工艺;开发及优化0引言绿色生产是工业转型发展与节能减排的基础。

然而,绿色生产需要绿色新材料的大力支持。

作为轮胎、输送带等橡胶工业的骨架材料,加强对锦纶66的研究,越来越受重视[2]。

随着全球解决方案的改进与核心产品的开发,锦纶66实施核心已取得进展。

围绕其工艺与质量改进、新产品开发、建议性能、降耗增效、安全环保等方面进行了大量的研究[3]。

就目前而言,对改进后的核心配方的研究较少。

1棉纶66历史及发展现状锦纶66帘线是斜交轮胎的骨架材料。

由于轮胎结构的调整,目前锦纶66帘线的产量大大降低。

已于2007年生产锦纶66帘子布3.73万吨降到如今的约1万吨[4]。

为了满足子午线轮胎的性能要求,近年来,国内外锦纶生产厂家开发了不同规格的锦纶66帘子布作为子午线轮胎。

国内一家锦纶生产企业研制出改性锦纶帘线,用于国内轮胎生产企业生产的轻型载重子午线轮胎胎体,收到了良好的反馈[5]。

2锦纶浸胶工艺流程及过程中存在的问题2.1锦纶浸胶工艺流程锦纶浸胶工艺流程为:原材料进货(包括原丝、白线、化学品等)进货完成后,对进货进行检测,值得注意的是,如果进货的货品为原丝、白线,那么需要捻线,捻线过后,需要对其进行捻度检测,并放进捻线车间,再而是捻线周转或者织布;我们再回头看原材料是化学品的下一步操作,当化学品完成进货检测后,下一步是化学品仓库,然后是赔浆间,等完成浆料周转后,无论原材料是原丝或者是化学品,下一步操作都是浸胶,其次是抽样测试、打包、成品仓库、最后是出货。

材料科学:橡胶工艺学考试考试题(最新版).doc

材料科学:橡胶工艺学考试考试题(最新版) 考试时间:120分钟 考试总分:100分遵守考场纪律,维护知识尊严,杜绝违纪行为,确保考试结果公正。

1、问答题 影响结合橡胶生成量的因素。

本题答案: 2、名词解释 填充 本题答案: 3、问答题 厚制品的特点和硫化效应的确定。

本题答案: 4、名词解释 交联密度 本题答案: 5、名词解释 挤出 本题答案: 6、名词解释 涂胶 本题答案: 7、问答题 不饱和碳链橡胶的吸氧曲线是什么形状的?曲线可分为几个阶段?每个阶段各有何特点?姓名:________________ 班级:________________ 学号:________________--------------------密----------------------------------封 ----------------------------------------------线----------------------本题答案:8、名词解释粉末硫磺本题答案:9、问答题形成结合橡胶的原因。

本题答案:10、名词解释压片本题答案:11、问答题混炼时加料顺序的一般原则。

本题答案:12、问答题合成增塑剂的主要品种。

本题答案:13、问答题硫化方法的种类。

本题答案:14、问答题影响塑炼的因素有哪些?试对其作定性说明。

本题答案:15、名词解释定伸应力伸长率本题答案:16、问答题什么是丁基橡胶(IIR)?本题答案:17、名词解释纺织物挂胶本题答案:18、问答题阻止型抗氧剂的作用。

本题答案:19、问答题硬脂酸的特性。

本题答案:20、问答题炭黑的三大基本性质。

本题答案:21、问答题可塑度的表示方法。

本题答案:22、问答题挤出机的组成部件。

本题答案:23、问答题短纤维补强的特点。

本题答案:24、名词解释生产配方(实用配方)本题答案:25、名词解释压出本题答案:26、问答题在硫化工艺中常见的质量毛病有哪些?产生原因是什么?本题答案:27、名词解释增粘剂本题答案:28、问答题塑炼的目的。

第九章 纺织物的涂胶和浸胶

帘布耐疲劳, 广泛用于轮胎 和胶带的骨架层, 以浸胶为主。

规格表示:

棉帘布:如1098,1070,1040等。 “10”表示单根线(经线)具有的强度kgf, “98”(70,40)表示10cm宽帘布的经线根数。

或 1098×37N/5×3 尼龙:1260tex/2

三、帆布

帆布是由密度相同的经纬 线相交织成的平纹布,主要 用于胎圈、胶管、胶带、胶 鞋等

进行一定时间的伸张,然后在同样的张力下用冷 空气冷却到50~60℃。 热伸张处理条件: a.加热温度:140~230℃,

冷却温度:50~60℃ b.帘线张力:每单根帘线2~6kg c.伸张时间:20~90S

锦纶帘布浸胶工艺: 尼龙帘布→导开→浸胶→干燥

→热伸张处理 →热定型→冷却→卷取

配方例子:胶面鞋中底布用胶浆

NR 100 促D 0.35 促M 0.7

ZnO 5 促DM 0.2 硬脂酸 1

CaCO3 106 锌钡白 5 松香 2

S

2.3

合计 222.55 含胶率 45%

胶料与汽油之比1:1.2~1.4

(三)胶浆的制造与贮存

1.胶料的准备 塑炼要充足(P=0.5~0.8),混炼要力求分散均匀。

1.溶剂 2.选择原则

根据“同类相溶”的原理 根据溶解度参数相近相溶的原则

考虑溶剂的特性

*适当的挥发速度 * 化学稳定性良好 *毒性小 * 吸湿性小

* 可燃性小

(二)胶浆的配方原则

1.生胶及配合剂不含杂质。 2.比重大的填料易沉淀,一般不宜采用。 3.配方中应加入表面活性物质以增加橡胶和溶 剂的湿润程度、利于溶解。 4.硫黄用量不宜过多。 5.为增大胶浆与纤维的粘着性,可配用0.5~2 份的增粘性软化剂。 6.胶浆浓度可依工艺要求而定 。 7.若胶浆浓度不能降低,而希望其粘度减少以 利涂胶工艺,则可以加入少量非溶剂 。 8.胶浆贮存时,不得发生早期硫化和结块现象。

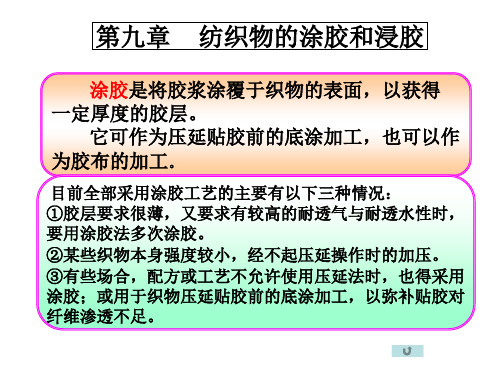

图解浸胶(101)尼龙浸胶处理前后的性能对比

图解浸胶(一百零一)

锦纶帘子布浸胶前后的性能对比

锦纶帘子布浸胶时经过热伸张作用后,不仅增加了与橡胶的粘合力,而且在基本保持原强力的情况下,较大降低扯断伸长率,提高了浸胶帘线的模量,并降低了动态疲劳过程中的永久变形。

浸胶大大改善了锦纶帘布的性能。

下表为93.5tex*1*2和93.5tex*2*2锦纶帘子布浸胶前后的物性指标的对比数据。

由表中数据可知,浸胶后定负荷伸长率下降了,断裂伸长降低了,模量增加了。

下图为它们的强力-伸长曲线,可进一步说明上述问题。

下图为动态负荷下的疲劳冲击次数与锦纶帘布的永久变形的关系图,该图的曲线表明,浸胶后的帘线可大大降低同等疲劳状况下的永久变形。

1为原布2为浸胶后的帘布。

浸胶液调配工艺对锦纶66浸胶帘子布胶斑的影响

实践与经验合成纤维工业,2018,41(4):66CHINA SYNTHETIC FIBER INDUSTRY 浸胶液调配工艺对锦纶66浸胶帘子布胶斑的影响谷慧平,刘晓光*1(平顶山神马帘子布发展有限公司,河南平顶山467200)摘要:在锦纶66浸胶帘子布的生产过程中,浸胶液调配工艺会影响帘子布胶斑的形成。

探讨了浸胶液调配中其组成物料含量、催化剂、物料混合顺序以及浸胶液p H值对帘子布胶斑的影响,利用产品缺陷智能检测系统和千米胶斑面积表征胶斑。

结果表明:减小浸胶液中天然胶乳的含量,采用酚醛预聚树脂替代间苯二酚和部分甲醛,使用氢氧化钠作催化剂,在间苯二酚或酚醛预聚树脂与甲醛混合之前加人胶乳溶液,降低浸胶液p H值,可减少帘子布的千米胶斑面积;浸胶液的机械稳定性与帘子布的千米胶斑面积呈正相关性,可替代帘子布千米胶斑面积用于浸胶液的调配。

关键词:聚己二酰己二胺纤维帘子布浸胶液胶斑机械稳定性千米胶斑面积中图分类号:TQ342 + . 12 文献标识码:B锦纶66帘子布通常作为轮胎的骨架材料,提 高橡胶制品的强度,保持尺寸稳定。

锦纶66帘子 布胶斑是集聚并粘附在帘子布表面的固态异物,主要成分是固化的酚醛树脂和胶乳,部分含有细 小的纤维和灰尘。

在胶斑位置,帘子布与橡胶的 粘合力大幅下降,导致轮胎有鼓包和分层的风险,这种风险随着胶斑面积的增大而增加。

胶斑在帘子布生产过程中极易产生,造成帘 子布质量下降、返卷量增多、停车清扫等问题:1]。

已有的研究分析了浸胶液调配温度及浓度、浸胶 生产线干燥区温度、排风量、风速、胶斑清扫装置 等对胶斑的影响>3],但对胶斑的判断依靠目视 观察,缺少准确的数据。

近年来,市场需求不断发 展,用户对帘子布胶斑的控制越来越严格。

在帘 子布生产中,为提高压延粘合力,大幅增加天然胶 乳含量,但天然胶乳易凝固的性能导致胶斑增多:4]R为保证轮胎在高速行驶时外缘不过度膨胀,降低帘子布的捻度,造成帘子布比表面积增 大,对浸胶液的附着能力下降,容易产生胶斑:5]。

提升浸胶帘子布的粘合力测试稳定性

提高浸胶帘子布的H 抽出法粘合力测试稳定性通过对尼龙帘线H 抽出力的测试分析,确定了影响硫化橡胶与纤维帘线静态粘合力结果稳定性的主要因素,针对模具选择、胶料炼制、帘线取样等关键步骤,提出了改进措施。

验证试验表明,生产中可以确定各种规格纤维帘线的粘合力水平范围,建立控制图表,提高测试结果的稳定性。

浸胶帘子布是轮胎等橡胶制品的主要骨架材料,它与橡胶硫化后的粘合力大小是评价其性能的一项重要质量指标,无论是帘子布生产厂或是轮胎制造厂家无一例外要对该性能进行测试。

测试粘合力大小的方法主要有H 抽出法、U 抽出法、T 抽出法及剥离法等,国内一般采用H 抽出法来评价浸胶帘线与橡胶的粘合力大小。

作为一项重要常规测试项目,针对各种规格的纤维帘线,应该有各自相对稳定的水平值及适当的波动范围。

但由于硫化橡胶与纤维帘线静态粘合力测试步骤多,处理过程复杂,影响因素多,长期以来测试结果本身波动大。

目前,公布的测试标准中没有对粘合力测试精密度方面的要求,也没有评价或建议。

而测试结果的不确定性大,不但会严重削弱其直接指导监控生产的作用,更会引起上下游客户之间的贸易摩擦。

鉴于此,我们以尼龙6 和尼龙66浸胶帘线为样品,做了系列对比试验,和一些同行专家进行了沟通交流,并查阅了相关资料,期望确定影响硫化橡胶与纤维帘线静态粘合力测试结果的主要因素,提高测试结果的稳定性。

1H 抽出力测试概述1.1 方法原理将帘线两端按规定长度埋在胶料中,在规定的条件下硫化后,测定单根帘线沿纵轴方向从胶料中抽出时所需的最大力。

所测量的力是作用于帘线与硫化橡胶界面上的剪切力。

两端的胶料与中间连接的帘线构成试样形似字母“H”。

因此称H抽出力。

1.2 模具及试样试样的尺寸受模具的规格和公差所控制。

试样是由厚度为Y /2 的胶条,放到间距为Z,宽度为X的两个模腔中制备[1],如图1 所示。

通常使用可以同时产生多个相同试样的模具。

标准试样是由一定长度的帘线埋在宽度为6. 4mm、厚度为3. 2 mm 的胶条中而成。

图解浸胶(65)浸胶机之双浴浸胶机

图解浸胶(六十五)

浸胶机之双浴浸胶机

上图为双浴浸胶机的流程示意图,其工作原理与单浴浸胶机差不多,浸胶三要素张力,温度和时间通过张力架,烘箱的设计来控制,胶液的渗透,多少由浸胶张力,挤压辊挤压力和真空吸胶系统的真空度来控制。

双浴浸胶机主要用于未经活化的聚酯或芳纶织成的涤锦或芳锦织物及全涤纶或芳纶织物的浸胶。

双浴浸胶机的第一浴主要用于活化涤纶或芳纶纤维,第二浴主要用于活化后纤维与橡胶的粘合。

以下为几家浸胶公司的双浴浸胶机,各公司根据自身浸胶织物和浸胶配方的特点进行浸胶机的设计,同时要考虑后道橡胶制品橡胶及成品性能的要求。

DUNLOP公司双浴浸胶机

德国Ferrosta公司双浴浸胶机。

图解浸胶(71)浸渍时间对粘合力的影响

图解浸胶(七十一)

浸渍时间对粘合力的影响

上图为芳纶1667dtex帘子线浸渍时间与H抽出力的关系图,浸渍方式为改性RFL一浴法。

浸胶时间是指浸胶时帘线在浸胶槽中的停留时间。

浸渍效果与浸渍液的粘度大小、渗透能力以及外部环境等因素有关。

从上图可知,随着浸胶时间的适当延长,有利于提高胶液在帘子线内部的扩散,从而有利于提高芳纶帘子线的粘合性能;但浸胶时间过长,一方面不利于生产效益,另一方面胶层过厚,胶膜的刚度太高,柔韧性太差,也不利于粘合。

对于该实验,浸渍时间为2分钟左右效果较好。

图解浸胶(118)涤纶浸胶温度对封闭异氰酸酯浸渍的粘合力的影响

图解浸胶(一百一十八)

涤纶浸胶温度对封闭异氰酸酯浸渍的粘合力的影响

不同的浸胶温度对使用几种封闭异氰酸酯进行二浴浸胶的涤纶帘子布的粘合力的影响如下图:

由上图可知:浸渍温度一般必须高于200度时,粘合力才会有较大的提高和保证。

这是由封闭异氰酸酯的解封温度决定的。

上图为苯酚封闭的异氰酸酯使用时,浸渍温度、时间对涤纶浸胶帘子布粘合力的影响情况。

情况与其它封闭异氰酸酯情况差不多,随着温度的升高,解封越来越剧烈,在220度左右,解封率可高达98%。

涤纶浸胶综合物理性能、粘合力和耐疲劳性能考虑,浸胶的热处理温度宜在235~250度。

图解浸胶(139)N6浸胶帘子布的浸胶张力的设定

图解浸胶(一百三十九)

N6浸胶帘子布浸胶张力的设定

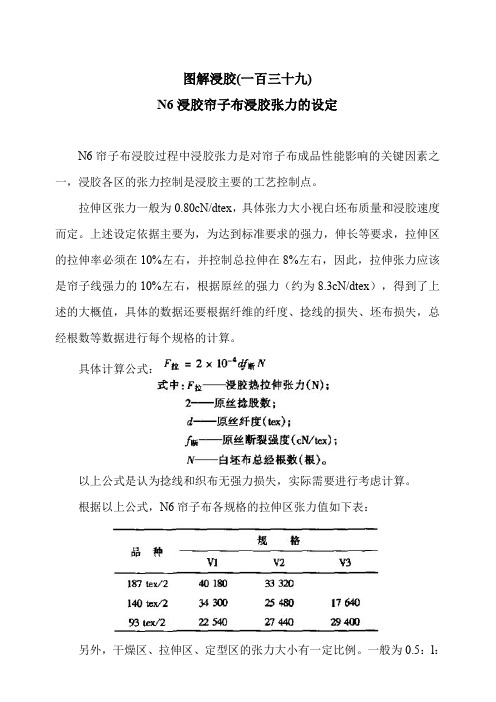

N6帘子布浸胶过程中浸胶张力是对帘子布成品性能影响的关键因素之一,浸胶各区的张力控制是浸胶主要的工艺控制点。

拉伸区张力一般为0.80cN/dtex,具体张力大小视白坯布质量和浸胶速度而定。

上述设定依据主要为,为达到标准要求的强力,伸长等要求,拉伸区的拉伸率必须在10%左右,并控制总拉伸在8%左右,因此,拉伸张力应该是帘子线强力的10%左右,根据原丝的强力(约为8.3cN/dtex),得到了上述的大概值,具体的数据还要根据纤维的纤度、捻线的损失、坯布损失,总经根数等数据进行每个规格的计算。

具体计算公式:

以上公式是认为捻线和织布无强力损失,实际需要进行考虑计算。

根据以上公式,N6帘子布各规格的拉伸区张力值如下表:

另外,干燥区、拉伸区、定型区的张力大小有一定比例。

一般为0.5:l:

0.65较为恰当。

三个区的张力也可用拉伸率表述。

干燥区拉伸率一般为0~2%,热拉伸区一般为8~l0%,热定型区拉伸率为-2%左右。

总的拉伸率为6~8%。

N6浸胶帘子布各烘箱的建议设定温度如下表:。

浸胶帘子布用途

浸胶帘子布用途浸胶帘子布是一种具有广泛用途的材料,其主要用途是作为防水、防潮、防尘、防腐、隔音等方面的材料。

它的特点是经过特殊的处理,使其表面具有一定的胶黏性,能够有效地防止水和湿气渗透。

这种材料通常是用PVC或PU材料制成的,因此具有较强的耐候性和耐磨性。

下面将详细介绍浸胶帘子布的用途及其特点。

一、防水、防潮、防尘浸胶帘子布的防水、防潮、防尘性能非常优异,可以广泛应用于各种场合中。

例如,在建筑工地上,人们通常会使用浸胶帘子布来覆盖建筑材料,以防止雨水渗透。

在船舶行业中,浸胶帘子布被广泛使用于船舶舱室、桥梁、码头等防水场合中。

在工厂车间中,它也可以用来隔离不同区域,防止尘土飞扬。

二、防腐浸胶帘子布可以有效地防止腐蚀,因此在化工、石油、制药等行业中被广泛应用。

例如,在化工厂中,浸胶帘子布可以覆盖化学品的储存区域,以防止化学品对储存区域的腐蚀。

在石油行业中,浸胶帘子布可以用于管道、储罐等设备的防腐保护。

三、隔音浸胶帘子布还可以用于隔音方面。

在工厂、机房、办公室等场合中,人们通常会使用浸胶帘子布来隔音,以减少噪音的干扰。

浸胶帘子布的隔音效果取决于其厚度和密度。

通常情况下,其隔音效果与一般的吸音材料相当。

四、其他用途除了上述几种主要用途外,浸胶帘子布还有其他一些应用。

例如,在农业中,它可以用于覆盖农田,以保护庄稼不受恶劣天气的影响。

在运动场馆中,它可以用于隔离不同的运动区域。

在车辆维修行业中,它可以用于覆盖车辆,以防止油漆和其他材料污染周围环境。

浸胶帘子布是一种非常实用的材料,具有广泛的用途。

它的特点是防水、防潮、防尘、防腐、隔音等方面的性能优异,可以满足不同领域的需求。

在使用浸胶帘子布时,应根据其特点和要求进行选择,以达到最佳的效果。

图解浸胶(135)影响帘子布刚度的因素

图解浸胶(135)影响浸胶帘子布刚度的因素浸胶帘子布的刚度大小对轮胎生产过程中帘子布压延后的裁断时的翘角及成型时的反包等问题有直接影响,因此,通常在保证粘合力的情况下,应尽量降低浸胶帘子布的刚度。

影响浸胶帘子布刚度的主要因素有:一、材料种类:纤维材料的种类是刚度的主要影响因素,一般来说,材料的弹性模量越高,其刚度就越高。

下表为不同材料的弹性模量值。

由上表数据可以看出,同样纤度的纤维,其刚度的大小次序为芳纶>涤纶>黏胶>锦纶66、锦纶6。

二、纤维纤度:同种纤维材料的纤度是刚度的影响因素。

下表为不同纤度的N66的刚度值。

由上表数据可以看出,纤度越大,其刚度越大。

三、纤维捻度:同种纤维材料,不同的捻度,其刚度也不同。

下表为不同捻度的N66的刚度值。

由上表数据可以看出,捻度越大,其刚度越大。

一方面,捻度大了,材料自身的刚度就大了,另一方面,捻度大了,浸胶时胶液的渗透会变小,附胶量会小,对于一般的胶液,附胶量越大,刚度越大,综合以上两个因素,捻度大小对浸胶纤维刚度的影响是不确定的,对于N66,捻度的较大变化对刚度的影响不是很大。

其主要取决于材料品种和胶液性能。

四、浸胶时的真空度:通过调节浸胶时的真空度可以控制浸胶液的渗透情况及附胶量大小,从而间接地影响了浸胶成品的刚度。

下表为不同真空度浸胶时对N6浸胶帘子布的刚度变化情况表真空度对刚度影响情况真空度(mmHg)刚度CN/根1680D/2951260D/2110280/3401412280/2501513.5由上表数据可知,降低真空度后,浸胶帘子布的刚度也相应增加了。

图解浸胶(131)影响帘子布刚度的因素之浸胶温度

图解浸胶(一百三十一)

影响浸胶帘子布刚度的因素之浸胶温度

浸胶帘子布的刚度大小对轮胎生产过程中帘子布压延后的裁断时的翘角及成型时的反包等问题有直接影响,因此,通常在保证粘合力的情况下,尽量降低浸胶帘子布的刚度。

浸胶处理温度是影响刚度的主要因素之一,不同的浸胶处理温度,得到的浸胶帘子布的刚度是不同的。

下表1为不同拉伸区温度对浸胶帘子布刚度的影响情况。

表1浸胶拉伸区温度对锦纶帘子布刚度影响情况

刚度CN/根

温度(°C)

1680D/2951260D/2110 2181720

2001415

由上表数据可知:拉伸区温度越高,浸胶帘子布的刚度越大。

下表2为定型区温度对锦纶浸胶帘子布刚度的影响情况。

表2定型区温度对锦纶浸胶帘子布刚度影响情况

刚度CN/根

温度(°C)

1680D/2951260D/2110 21815.516

2051415

由上表数据可知,定型区温度越大,浸胶帘子布的刚度越大。

浸胶温度的控制,既是保证浸胶帘子布内在指标的要素,也对浸胶帘子布的刚度有影响。

浸胶介绍 PPT

RFL黏合剂

• 所谓的RFL(resorcinol formaldehyde latex)就是间苯 二酚甲醛树脂和乳胶的混合体,乳胶(Latex)主要是丁二烯、 苯乙烯、乙烯基吡啶的三元共聚物。

甲醛

OH HOH2C

CH2OH

HO

OH CH2OH

HO

OH

OH CH2OH

HO

HOH2C

CH2OH OH

PET

RBP & EPOXY Pre-dip

PET RFL DIP

PET

2nd-dip

DIPPED 织物 Sx Rubber crosslink

活性基团

羟基 -OH

O

甲醛

HCH O

环氧基

酰氨

O H

CN

羟甲基 -CH2OH

异氰酸基 N=C=O

浸胶及硫化作用示意图:

PET RF

RBP & EPOXY

x

RFL和人造纤维的粘合

RFL 和 橡胶的作用

间苯二酚中苯环 和Latex中的双键碳有强烈的吸引力, 之间的作用可能是物理或化学作用。

间苯二酚 硫 化

浸胶生产流程

let off Sewing machine

Accumulator

Dip

station

Dewebber

Heat zone

Pull roll

浸胶介绍

浸胶目的

• 帘子布是橡胶轮胎的骨 架结构

• 纤维与橡胶间的结合力 差

• 需要通过浸胶来提高表 面活性,以增强与橡胶 间的结合。

织物的浸胶过程

织物

Nylon & Rayon SINGLE RFL DIP

Nylon & Rayon

锦纶浸胶工艺开发及优化

锦纶浸胶工艺开发及优化锦纶是第一种被用作轮胎骨架材料的合成纤维,20世纪50年代,美国的载重轮胎骨架材料几乎完全使用锦纶66帘线。

20世纪70年代,锦纶6帘线在日本率先被用于轮胎。

锦纶纤维的优点是抗冲击、强度高、耐疲劳性能好和耐化学品性能优异;锦纶纤维的不足之处是变形比较大,很容易造成轮胎的平点现象,它的耐热性没有聚酯的好。

尽管锦纶帘子线的生产工艺已经比较成熟,但是各方面学者从来没停止过对它性能改进的研究,现如今研究方向是降低锦纶帘子线的干热收缩率和提高锦纶帘子线的断裂强度、断裂伸长率以及减轻轮胎的平点现象。

在公司总部有成功的轮胎用锦纶骨架材料的生产经验,为了给在中国的客户提供优质的产品,在大批量生产之前,我们需要做些准备工作,首先要分析在生产过程中将要面临的问题,通过做实验和理论计算,找出合理的生产工艺条件,优化生产过程,提高产品性能,降低不合格率。

我们梳理出以下几个生产过程中需要解决的问题:①锦纶原丝在捻线过程中存在强力损失的问题;②锦纶浸胶液配制过程中存在的问题;③锦纶浸胶过程中存在的问题,如何控制好拉伸,张力,温度,才能获得良好的浸胶质量;④浸胶过程中附胶量如何控制的;浸胶过程中存在胶皮胶末的现象,如何去解决;湿度对锦纶性能的影响,如何去控制。

这些问题都需要去认真考虑解决的,避免在生产中废品的出现,控制好工艺条件,节能减耗,降低成本,提高经济效益,从而市场竞争力。

我们通过实验和理论分析探讨了上述问题的解决优化措施:①通过对捻线机各零部件的改进,从而实现降低锦纶原丝强力损失的效果;②通过优化浸胶液的配方,合理控制配置过程缩合时间、温度、pH值,获得合适粘度和固含的浸胶液;③通过理论计算及理论分析浸胶过程中所需的拉伸和炉内各区段张力和温度,使得锦纶帘子线在恰当的生产工艺下浸胶获得更好的物理机械性能;④通过实验和理论分析解决了影响锦纶帘子布外观性能和物理性能的因素。

有了前面的生产准备工作,我们做了少量的试样,发现生产出来的产品性能达到了我们的要求,甚至更好。