欧盟GMP关于无菌室要求

GMP-无菌检查操作规程

1.目的:建立无菌检查的标准操作规程,确保检验结果的准确性。

2.范围:适用于本厂质监科化验室对本厂生产的注射剂进行无菌检查。

3.责任:化验员有责任按本操作规程操作,并对检验结果负责。

4.定义:无菌检查法系指检查药品是否无菌的一种方法。

5.内容:5.1无菌操作设备:无菌操作室或超净工作台,无菌衣、口罩、帽子、消毒鞋、酒精灯等。

5.1.1无菌室分无菌操作室和缓冲间。

在缓冲间内应有洗手盆、干手器、无菌衣放置架及挂钩、拖鞋等。

无菌操作室应具有空气除菌过滤的层流装置,局部洁净度100级超净工作台。

缓冲间及操作室内均设置能达到空气消毒的紫外光灯和照明灯,操作室或工作台应保持空气正压。

5.1.2无菌室应每周和每次操作前用0.1%新洁尔灭或2%甲酚液擦拭操作台及可能污染的死角,开动无菌空气过滤器及紫外光灯杀菌1小时。

在每次操作完毕,同样用2%甲酚或0.1%新洁尔灭溶液擦拭工作台面,用紫外光灯杀菌半小时。

5.1.3无菌室的无菌程度检查:无菌室在消毒处理后,无菌试验前及操作过程中需检查空气中菌落数。

取直径90mm双碟,在接种室内点燃酒精灯,在酒精灯旁,以无菌操作,将双碟半开注入溶化的营养琼脂培养基约20ml,制成平板:在35-37℃预培养48小时,证明无菌后将3个平板以无菌方式带入无菌操作间的洁净区域左、中、右各放1个;打开碟盖扣置,平板在空气中暴露30分钟后将盖盖好,置35-37℃培养48小时,取出检查,3个平板上生长的菌落数相加总数不得超过10个。

无菌操作台面或超净工作台应定期请有关部门检测其洁净度,应达到100 级(一般用尘埃粒子计数仪),检测尘埃粒径≤5μm的粒数不得超过3.5个/升;空气流量应控制在0.75-1.0m3/s;细菌菌落数平均<1个,可根据无菌状况定期置换过滤器。

5.1.4无菌室内应准备好盛有消毒用5%甲酚的玻璃缸、酒精灯、火柴、镊子、75%酒精棉及拖鞋等。

5.2仪器、用具:5.2.1真空泵、恒温培养箱、生物显微镜、托盘天平(精度0.1g)、抽滤瓶(500ml)、三角瓶(100、500 ml)、移液管(1、10ml)、注射器(要求规格)、试管、双碟(9cm)、注射针、镊子、剪刀、白金耳、橡皮管、纱布、棉花(原棉)、不锈钢吸管筒、接种环、微孔滤膜(直径约5cm),孔径应在0.45±0.02μm )载玻片、洒精灯、取样勺、吸耳球、喷雾瓶。

(完整版)欧盟GMP附录

欧洲共同体:European Communities (EC)。

欧洲联盟:European Union (EU),简称欧盟。

人用药品注册技术标准国际协调会:ICH欧盟GMP附录1无菌药品的生产注:冻干瓶轧盖的条款自2010年3月1日开始实施。

原则为降低微生物、微粒和热原污染的风险,无菌药品的生产应有各种特殊要求。

这在很大程度上取决于生产人员的技能、所接受的培训及其工作态度。

质量保证极为重要,无菌药品的生产必须严格按照精心制订并经验证的方法和规程进行。

产品的无菌或其它质量特性绝不能仅依赖于任何形式的最终操作或成品检验。

注:本指南没有对微粒、浮游菌和表面微生物等测试方法详细进行阐述,可参阅欧洲标准或国际标准(CEN/ISO)及药典资料。

总则1.无菌药品的生产必须在洁净区内进行,人员和(或)设备以及物料必须通过缓冲进入洁净区。

洁净区应当保持适当的洁净度,洁净区的送风须经具有一定过滤效率过滤器的过滤。

2.原料配制、产品加工和灌装等不同操作必须在洁净去内彼此分开的单独区域内进行。

生产工艺可分为两类:一类是最终灭菌工艺;第二类是部分或全部工序为无菌操作的工艺。

3.应按所需环境的特点确定无菌产品的洁净级别。

每一步生产操作都应达到适当的动态洁净度,以尽可能降低产品(或原料)被微粒或微生物污染。

洁净区的设计必须符合相应的“静态”标准,以达到“动态”的洁净要求。

“静态”是指安装已经完成并已运行,但没有操作人员在场的状态。

“动态”是指生产设施按预定的工艺模式运行并有规定数量的操作人员进行现场操作的状态。

应确定每一洁净室或每组洁净间的“动态”及“静态”标准。

无菌药品生产所需的洁净区一般可分为4个级别:A级:高风险操作区,如:灌装区,放置胶塞桶、敞口安瓿瓶、敞口西林瓶的区域及无菌装配/连接操作的区域。

通常用单向流操作台/罩来维护该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s(指导值)。

和欧盟GMP对比

和欧盟G M P对比 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】中国和欧盟G M P对比1、欧盟 GMP与我国现行GMP在非无菌药品方面的不同要求在欧美国家,洁净级别是对无菌药品而言,因此欧盟 GMP对非无菌药品类的管理相对宽松,无环境检测的强制规定,只是提到生产区的设计应有适当的气流,并可能达到10万级水平,需定期做环境检测。

我国现行GMP对非无菌药品规定了10万级和30万级两个级别,而新版 GMP对非无菌药品30万级级别的要求可能将取消,全部按10万级标准设计,并作静态考核验收。

2、欧盟 GMP与我国现行 GMP在无菌药品方面的不同要求欧盟 GMP对洁净区的划分欧盟标准分为 A级、B级、C级、D级。

A级为高风险操作区,如:灌装区,放置胶塞桶、敞口安瓿瓶、敞口西林瓶的区域及无菌装配/连接操作的区域。

通常用层流操作台/罩来维护该区的环境状态。

层流系统在其工作区域必须均匀送风,风速为~/s (指导值) 。

A级相当于百级层流,中国GMP无此级别规定。

B级指无菌配制 (不经最终过滤) 和无菌灌装A级区所处的背景区域。

B 级相当于百级乱流,静态下相当于我国现在的百级区,动态下相当于我国现在的万级区。

C级和 D级指生产无菌产品过程中重要程度较次的清洁操作区,相当于我国的万级和十万级。

静态与动态验收标准静态是指安装已经完成并已运行,但没有操作人员在场的状态。

动态是指生产设施按预定工艺模式运行并有规定数量的操作人员现场操做的状态。

我国 GMP对空调系统采用静态标准进行验收,欧盟 GMP是按动态标准进行验收,并且在生产操作全部结束,操作人员撤离生产现场并经 15-20min自净后,洁净区应能达到静态标准,检测时,灌装产品本身产生的粒子或微小液珠会使灌装点测试结果并不始终符合标准,这种是允许的。

欧盟标准要求应设送风故障报警系统,而我国标准中未作具体要求。

欧盟标准要求压差十分重要的毗邻级别区之间应安装压差表。

欧盟医疗器械无菌检测要求_概述及解释说明

欧盟医疗器械无菌检测要求概述及解释说明1. 引言1.1 概述随着人们对医疗质量和患者安全的要求越来越高,医疗器械无菌检测的重要性逐渐凸显。

无菌检测是一项关乎公众安全和健康的关键任务,其目的是确保使用的医疗器械不受微生物污染,以降低感染风险。

在欧盟范围内,有一系列严格的标准和规定来确保医疗器械在使用前满足无菌性要求。

1.2 文章结构本文将分为五个主要部分进行讨论。

首先,在引言部分将简要介绍本文的背景和目标。

接下来,在正文部分将详细介绍欧盟对医疗器械无菌性要求的概述,并深入解释无菌检测方法与标准。

然后,在解释说明欧盟医疗器械无菌检测要求部分,将详细讨论检测方法和技术应用,法规和指南相关解读,以及实施和执行情况介绍与分析。

最后,在结论及展望中总结已有研究成果和发现,展望未来的趋势和挑战,并提出相应的建议和改进措施。

1.3 目的本文的目的是全面概述欧盟对医疗器械无菌性要求,并解释说明相关要求及其实施情况。

通过对检测方法、技术应用、法规和指南等方面的解析与分析,旨在为读者提供一份综合而清晰的指导,以便更好地理解和遵守欧盟对医疗器械无菌性的要求。

此外,本文还将探讨已有研究成果和发现,并展望未来可能面临的趋势和挑战,从而为相关人员提供有价值的参考意见和改进措施。

2. 正文医疗器械无菌检测是确保医疗器械在生产和使用过程中不受到微生物污染的重要环节。

欧盟对医疗器械的无菌性有着明确的要求,旨在保障患者的安全和健康。

为了理解欧盟医疗器械无菌检测要求的核心内容,首先需要了解医疗器械的无菌性意义。

无菌性指的是物体完全没有存在微生物或微生物数量极少,足以防止任何感染。

对于使用在人体内或接触人体组织液体的医疗器械而言,无菌性尤为重要。

如果这些器械不符合相应的无菌要求,使用过程中可能引发严重感染和并发症。

欧盟针对医疗器械的无菌性要求包括多个方面。

首先,欧盟法规明确要求所有与人体内部直接或间接接触、用于诊断、治疗和预防类似动脉直径超过0.5毫米血管内部或伴随有切口进入软组织的医疗器械必须无菌。

欧盟发布新版GMP附录一《无菌产品生产》

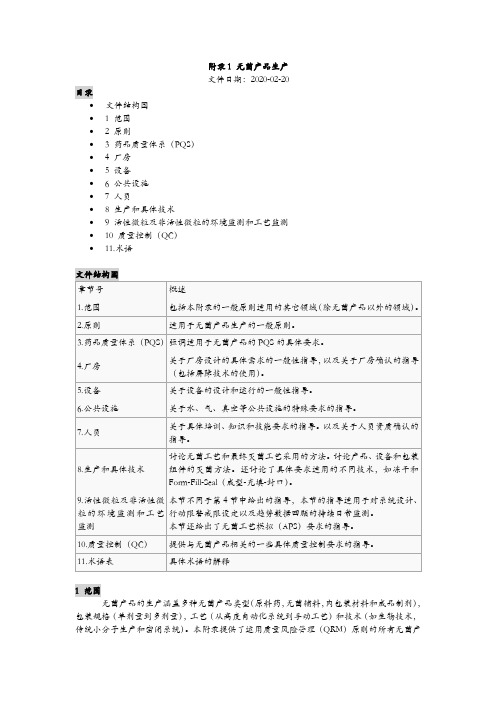

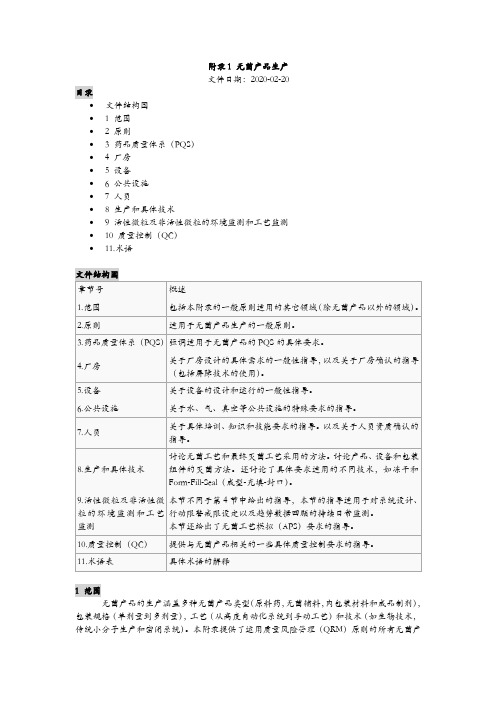

附录1 无菌产品生产文件日期:2020-02-20目录•文件结构图• 1 范围• 2 原则• 3 药品质量体系(PQS)• 4 厂房• 5 设备• 6 公共设施•7 人员•8 生产和具体技术•9 活性微粒及非活性微粒的环境监测和工艺监测•10 质量控制(QC)•11.术语1 范围无菌产品的生产涵盖多种无菌产品类型(原料药,无菌辅料,内包装材料和成品制剂),包装规格(单剂量到多剂量),工艺(从高度自动化系统到手动工艺)和技术(如生物技术,传统小分子生产和密闭系统)。

本附录提供了运用质量风险管理(QRM)原则的所有无菌产品生产应施用的一般性指导,以确保最终产品中无微生物、微粒和热原污染。

QRM缩写适用于本文件全文,不会在具体段落中加以说明。

在列出具体限度或频率时,这些限度或频率应视为最低要求。

这些陈述是由于监管历史经验,即曾出现这些问题并影响了患者的安全。

本附录的目的是为无菌产品的生产提供指导。

然而,一些原则和指导,例如污染控制策略、厂房设计、洁净室分类、确认、监测和人员更衣,可用于支持其它非无菌、但有必要控制和减少微生物、微粒和热原污染的产品(例如某些液体、乳膏、软膏和低生物负荷的生物中间体)的生产。

如果生产商选择将本指南应用于非无菌产品,生产商应清楚地记录已施用了哪些原则,并应证明符合这些原则。

2 原则2.1 无菌产品的生产应符合特殊要求,以尽量降低微生物、微粒和热原污染的风险。

应考虑以下关键领域:i.应按照药品生产质量管理规范(GMP)指南的相关章节优化、确认和验证设施、设备和工艺设计。

应考虑使用适当的技术(例如,限制进入隔离系统(RABS),隔离器,自动系统,快速微生物检测和监测系统),以增强对产品的保护,防止潜在的外来微粒和微生物污染源(例如人员、物料和周围环境),并帮助快速检测环境和产品中的潜在污染物。

ii.人员应具备合适的资质和经验,培训和态度,尤其是生产、包装和发运过程中无菌产品保护所涉及的原则。

GMP检查细则(菌检室)

GMP检验细则()

2802 生物检定、微生物程度检定和放射性同位素检定等应分室进行。

-- 微生物检测室通常分:无菌检测室、微生物程度检测室、阳性对照室。

-- 无菌室检测室:万级背景下百级层流。

有条件企业可采取隔离操作系统,确保环境条件优于或等于生产环境,预防假阳性

-- 微生物程度检测室:万级背景下百级层流

-- 阳性对照室:用于微生物判别、毒、菌种传代等。

条件好企业能够使用生物安全柜,避免致病菌扩散。

条件差可使用层流柜,但必需是垂直流。

阳性对照室回风应经过处理后直排。

-- 抗生素效价测定、不溶性微粒测定通常要求在避菌条件下进行,可在层流操作台下完成。

◇检验微生物试验室应注意:

-- 无菌室和微生物程度室不可公用更衣室及缓冲间,预防污染无菌室;

-- 无菌检验时要监测环境,同时作沉降菌检验;定时对微生物试验室作环境监控,测悬浮粒子及沉降菌。

-- 检验企业是否做无菌室及层流柜高效过滤器检漏试验,是否定时验证。

1.无菌检验室应按无菌操作区管理,最少应在10,000级背景下局部100级超净工作台内进行,不得和生物检定、微生物程度检验,污染菌判别和阳性对照试验使用同一试验室。

2.无菌检验室和非无菌操作间共享人流通道时,有没有对应管理方法,如避免在同一时间同时做不一样性质试验;对检品外表面进行取样,看消毒是否达成预期效果等。

3.微生物程度试验、生物负荷(Ambient load或Bioburden)检验可在同一室进行;孢子D值测定、污染菌判别和阳性对照试验可在同室进行但应使用不一样LAF操作台;细菌内毒素检验不需要无菌操作条件。

这些试验均应有书面规程,并有预防污染方法。

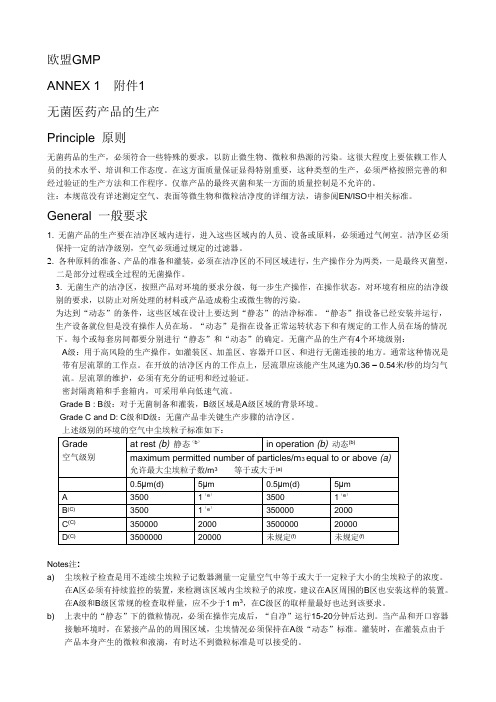

欧盟GMP

欧盟GMPANNEX 1 附件1无菌医药产品的生产Principle 原则无菌药品的生产,必须符合一些特殊的要求,以防止微生物、微粒和热源的污染。

这很大程度上要依赖工作人员的技术水平、培训和工作态度。

在这方面质量保证显得特别重要,这种类型的生产,必须严格按照完善的和经过验证的生产方法和工作程序。

仅靠产品的最终灭菌和某一方面的质量控制是不允许的。

注:本规范没有详述测定空气、表面等微生物和微粒洁净度的详细方法,请参阅EN/ISO中相关标准。

General 一般要求1. 无菌产品的生产要在洁净区域内进行,进入这些区域内的人员、设备或原料,必须通过气闸室。

洁净区必须保持一定的洁净级别,空气必须通过规定的过滤器。

2. 各种原料的准备、产品的准备和灌装,必须在洁净区的不同区域进行,生产操作分为两类,一是最终灭菌型,二是部分过程或全过程的无菌操作。

3. 无菌生产的洁净区,按照产品对环境的要求分级,每一步生产操作,在操作状态,对环境有相应的洁净级别的要求,以防止对所处理的材料或产品造成粉尘或微生物的污染。

为达到“动态”的条件,这些区域在设计上要达到“静态”的洁净标准。

“静态”指设备已经安装并运行,生产设备就位但是没有操作人员在场。

“动态”是指在设备正常运转状态下和有规定的工作人员在场的情况下。

每个或每套房间都要分别进行“静态”和“动态”的确定。

无菌产品的生产有4个环境级别:A级:用于高风险的生产操作,如灌装区、加盖区、容器开口区、和进行无菌连接的地方。

通常这种情况是带有层流罩的工作点。

在开放的洁净区内的工作点上,层流罩应该能产生风速为0.36 – 0.54米/秒的均匀气流。

层流罩的维护,必须有充分的证明和经过验证。

密封隔离箱和手套箱内,可采用单向低速气流。

Grade B : B级:对于无菌制备和灌装,B级区域是A级区域的背景环境。

Grade C and D: C级和D级:无菌产品非关键生产步骤的洁净区。

上述级别的环境的空气中尘埃粒子标准如下:Notes注:a) 尘埃粒子检查是用不连续尘埃粒子记数器测量一定量空气中等于或大于一定粒子大小的尘埃粒子的浓度。

欧盟GMP附录1无菌药品

布鲁塞尔,2008年2月14日欧盟药事法规第4卷欧盟人用与兽用药品生产质量管理规范指南附录1无菌药品生产文件历史日期前一版本从2003年5月30日开始实施2003年9 月修订调整洁净室分类表,包括模拟介质指南,生物负荷检测以及冻2005年11月至2007年12月干瓶的轧盖开始实施以及终止日期2009年3月1日111 说明:冻干瓶的压盖将于2010年3月1日开始实施。

附录1无菌药品的生产原则无菌药品生产以特殊要求为条件,以使得微生物,微粒和热源污染的风险最小。

其很大程度上要取决于所涉及到人员技术水平,培训与态度。

质量保证特别重要,这个类型的生产,必须严格遵守小心建立的并经过验证的生产方法和工作程序。

不能单独依靠无菌与其它质量方面测试来取代最终过程或成品测试。

注:本指南没有规定测定空气,表面等微生物与微粒洁净度的详细方法。

请参阅例如EN/ISO标准的其它文件。

总则1. 无菌产品生产应当在洁净区域内进行,进入这些区域内的人员,和/或,设备与物料,应当通过气闸室。

洁净区必须保持一定的洁净级别标准,空气必须通过适当效率过滤器供给。

2. 各种部件准备,产品准备与灌装,应当隔离的洁净区进行。

生产操作分为两类,第一类是产品最终灭菌型,第二类是部分过程或全过程的无菌操作型。

3. 无菌产品生产洁净区,按照所需要的环境特性进行分级。

每一步生产操作,在操作状态,对环境有相应的洁净级别的要求,以使对所处理的物料或产品造成粉尘或微生物的污染最小。

为达到"动态"的条件,这些区域在设计上要达到"静态"安装状态的空气洁净度。

"静态"设备已经安装并运行中,生产设备就位但是没有操作人员在场。

"动态"是指在设备正常运转状态下和有规定的工作人员在场的情况下。

应当对每个清洁室或每套清洁室都分别确立"静态"和"动态"。

无菌产品生产有4个环境级别:A级: 高风险操作区,如,灌装区,加盖区,安瓿与瓶开口区,进行无菌连接。

中国和欧盟GMP对比

中国和欧盟GMP寸比1、欧盟GMP与我国现行GMF在非无菌药品方面的不同要求在欧美国家,洁净级别是对无菌药品而言,因此欧盟GMP对非无菌药品类的管理相寸宽松,无环境检测的强制规定,只是提到生产区的设计应有适当的气流,并可能达到10 万级水平,需定期做环境检测。

我国现行GMP对非无菌药品规定了10万级和30万级两个级别,而新版GMP 寸非无菌药品30万级级别的要求可能将取消,全部按10 万级标准设计,并作静态考核验收。

2、欧盟GMP与我国现行GMP在无菌药品方面的不同要求2.1欧盟GMP对洁净区的划分欧盟标准分为A级、B级、C级、D级。

A 级为高风险操作区,如:灌装区,放置胶塞桶、敞口安瓿瓶、敞口西林瓶的区域及无菌装配/连接操作的区域。

通常用层流操作台/罩来维护该区的环境状态。

层流系统在其工作区域必须均匀送风,风速为0.36〜0.54m/s (指导值)。

A级相当于百级层流,中国GMP无此级别规定。

B 级指无菌配制(不经最终过滤)和无菌灌装A 级区所处的背景区域。

B 级相当于百级乱流,静态下相当于我国现在的百级区,动态下相当于我国现在的万级区。

C级和D级指生产无菌产品过程中重要程度较次的清洁操作区,相当于我国的万级和十万级。

2.2 静态与动态验收标准静态是指安装已经完成并已运行,但没有操作人员在场的状态。

动态是指生产设施按预定工艺模式运行并有规定数量的操作人员现场操做的状态。

我国GMP对空调系统采用静态标准进行验收,欧盟GMF是按动态标准进行验收,并且在生产操作全部结束,操作人员撤离生产现场并经15-20min 自净后,洁净区应能达到静态标准,检测时,灌装产品本身产生的粒子或微小液珠会使灌装点测试结果并不始终符合标准,这种是允许的。

2.3 欧盟标准要求应设送风故障报警系统,而我国标准中未作具体要求。

2.4 欧盟标准要求压差十分重要的毗邻级别区之间应安装压差表。

而我国GMP寸压差计的安装要:空气洁净度等级不同的相邻房间之间或规定保持相对负压的相邻房间之间的静压差是否符合规定,是否有指示压差的装置。

欧盟GMP附录

欧洲共同体:European Communities (EC)。

欧洲联盟:European Union (EU),简称欧盟。

人用药品注册技术标准国际协调会:ICH欧盟GMP附录1无菌药品的生产注:冻干瓶轧盖的条款自2010年3月1日开始实施。

原则为降低微生物、微粒和热原污染的风险,无菌药品的生产应有各种特殊要求。

这在很大程度上取决于生产人员的技能、所接受的培训及其工作态度。

质量保证极为重要,无菌药品的生产必须严格按照精心制订并经验证的方法和规程进行。

产品的无菌或其它质量特性绝不能仅依赖于任何形式的最终操作或成品检验。

注:本指南没有对微粒、浮游菌和表面微生物等测试方法详细进行阐述,可参阅欧洲标准或国际标准(CEN/ISO)及药典资料。

总则1.无菌药品的生产必须在洁净区内进行,人员和(或)设备以及物料必须通过缓冲进入洁净区。

洁净区应当保持适当的洁净度,洁净区的送风须经具有一定过滤效率过滤器的过滤。

2.原料配制、产品加工和灌装等不同操作必须在洁净去内彼此分开的单独区域内进行。

生产工艺可分为两类:一类是最终灭菌工艺;第二类是部分或全部工序为无菌操作的工艺。

3.应按所需环境的特点确定无菌产品的洁净级别。

每一步生产操作都应达到适当的动态洁净度,以尽可能降低产品(或原料)被微粒或微生物污染。

洁净区的设计必须符合相应的“静态”标准,以达到“动态”的洁净要求。

“静态”是指安装已经完成并已运行,但没有操作人员在场的状态。

“动态”是指生产设施按预定的工艺模式运行并有规定数量的操作人员进行现场操作的状态。

应确定每一洁净室或每组洁净间的“动态”及“静态”标准。

无菌药品生产所需的洁净区一般可分为4个级别:A级:高风险操作区,如:灌装区,放置胶塞桶、敞口安瓿瓶、敞口西林瓶的区域及无菌装配/连接操作的区域。

通常用单向流操作台/罩来维护该区的环境状态。

单向流系统在其工作区域必须均匀送风,风速为0.36-0.54m/s(指导值)。

欧盟GMP(EUGMP)中文版欧洲药品生产和质量管理规范附录1,无菌药品生产

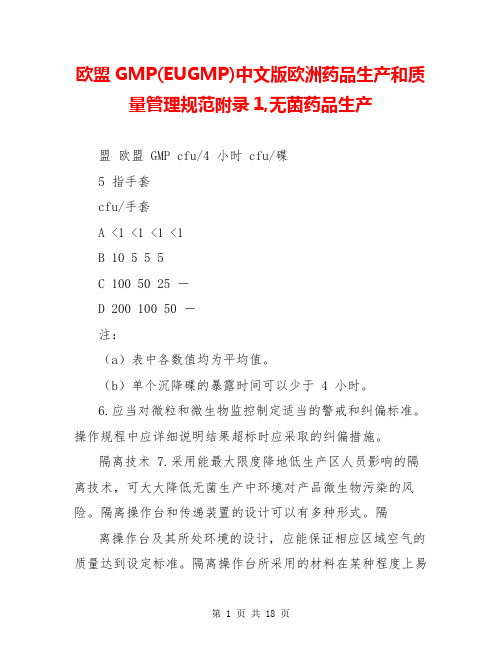

欧盟GMP(EUGMP)中文版欧洲药品生产和质量管理规范附录1,无菌药品生产盟欧盟 GMP cfu/4 小时 cfu/碟5 指手套cfu/手套A <1 <1 <1 <1B 10 5 5 5C 100 50 25 -D 200 100 50 -注:(a)表中各数值均为平均值。

(b)单个沉降碟的暴露时间可以少于 4 小时。

6.应当对微粒和微生物监控制定适当的警戒和纠偏标准。

操作规程中应详细说明结果超标时应采取的纠偏措施。

隔离技术 7.采用能最大限度降地低生产区人员影响的隔离技术,可大大降低无菌生产中环境对产品微生物污染的风险。

隔离操作台和传递装置的设计可以有多种形式。

隔离操作台及其所处环境的设计,应能保证相应区域空气的质量达到设定标准。

隔离操作台所采用的材料在某种程度上易被穿剌或易产生渗漏。

传输装置可设计成单门的、双门的,甚至可以是同灭菌设备相连的全密封系统。

将物品放入隔离操作台或从中取出属污染风险最为严重的操作过程。

尽管人们认为这类隔离操作器的工作区内不一定要有层流,但是,隔离系统通常是用于进行高污染风险操作的场所。

隔离操作台所处环境的级别取决于它们的设计及其应用。

无菌操作的隔离操作台所处环境的级别应予控制,至少为 D 级。

8.隔离操作台只有经过适当的验证之后方可投入使用。

验证时应当考虑到隔离技术的所有关键性因素,例如,隔离系统内部和外部(所处环境)的空气质量、隔离操作台的消毒、传递操作以及隔离系统的完好性。

9.隔离操作器和隔离用袖管/手套系统应进行常规监测,这包括经常进行必要的检漏试验。

吹气/灌装/密封技术 10.吹气/灌装/密封系统是一套专用机械设备,连续操作,从一个热塑性颗粒吹制成容器至灌装和密封,整个过程由一台全自动机器完成。

用于无菌生产的吹气/灌装/密封设备本身装有 A 级空气风淋装置,在操作人员按A/B 级区要求着装的条件下,该设备可以安装在洁净度至少为C 级的环境中。

欧盟发布新版GMP附录一《无菌产品生产》

附录1 无菌产品生产文件日期:2020-02-20目录•文件结构图• 1 范围• 2 原则• 3 药品质量体系(PQS)• 4 厂房• 5 设备• 6 公共设施•7 人员•8 生产和具体技术•9 活性微粒及非活性微粒的环境监测和工艺监测•10 质量控制(QC)•11.术语1 范围无菌产品的生产涵盖多种无菌产品类型(原料药,无菌辅料,内包装材料和成品制剂),包装规格(单剂量到多剂量),工艺(从高度自动化系统到手动工艺)和技术(如生物技术,传统小分子生产和密闭系统)。

本附录提供了运用质量风险管理(QRM)原则的所有无菌产品生产应施用的一般性指导,以确保最终产品中无微生物、微粒和热原污染。

QRM缩写适用于本文件全文,不会在具体段落中加以说明。

在列出具体限度或频率时,这些限度或频率应视为最低要求。

这些陈述是由于监管历史经验,即曾出现这些问题并影响了患者的安全。

本附录的目的是为无菌产品的生产提供指导。

然而,一些原则和指导,例如污染控制策略、厂房设计、洁净室分类、确认、监测和人员更衣,可用于支持其它非无菌、但有必要控制和减少微生物、微粒和热原污染的产品(例如某些液体、乳膏、软膏和低生物负荷的生物中间体)的生产。

如果生产商选择将本指南应用于非无菌产品,生产商应清楚地记录已施用了哪些原则,并应证明符合这些原则。

2 原则2.1 无菌产品的生产应符合特殊要求,以尽量降低微生物、微粒和热原污染的风险。

应考虑以下关键领域:i.应按照药品生产质量管理规范(GMP)指南的相关章节优化、确认和验证设施、设备和工艺设计。

应考虑使用适当的技术(例如,限制进入隔离系统(RABS),隔离器,自动系统,快速微生物检测和监测系统),以增强对产品的保护,防止潜在的外来微粒和微生物污染源(例如人员、物料和周围环境),并帮助快速检测环境和产品中的潜在污染物。

ii.人员应具备合适的资质和经验,培训和态度,尤其是生产、包装和发运过程中无菌产品保护所涉及的原则。

GMP文件无菌室操作规程

1.目的本规程旨在为无菌操作及无菌室的保护提供一个标准化规程。

2.适用范围生测实验室3.责任者QC主管生测员4.定义无5.安全注意事项严格无菌操作,防止微生物污染;操作人员进入无菌室应先关掉紫外灯。

6.规程.无菌室应设有无菌操作间和缓冲间,无菌操作间洁净度应达到10000级,室内温度保持在20-24℃,湿度保持在45-60%。

超净台洁净度应达到100级。

.无菌室应保持清洁,严禁堆放杂物,以防污染。

.严防一切灭菌器材和培养基污染,已污染者应停止使用。

.无菌室应备有工作浓度的消毒液,如5%的甲酚溶液,70%的酒精,%的新洁尔灭溶液,等等。

.无菌室应定期用适宜的消毒液灭菌清洁,以保证无菌室的洁净度符合要求。

.需要带入无菌室使用的仪器,器械,平皿等一切物品,均应包扎严密,并应经过适宜的方法灭菌。

.工作人员进入无菌室前,必须用肥皂或消毒液洗手消毒,然后在缓冲间更换专用工作服,鞋,帽子,口罩和手套(或用70%的乙醇再次擦拭双手),方可进入无菌室进行操作。

.无菌室使用前必须打开无菌室的紫外灯辐照灭菌30分钟以上,并且同时打开超净台进行吹风。

操作完毕,应及时清理无菌室,再用紫外灯辐照灭菌20分钟。

.供试品在检查前,应保持外包装完整,不得开启,以防污染。

检查前,用70%的酒精棉球消毒外表面。

.每次操作过程中,均应做阴性对照,以检查无菌操作的可靠性。

.吸取菌液时,必须用吸耳球吸取,切勿直接用口接触吸管。

.接种针每次使用前后,必须通过火焰灼烧灭菌,待冷却后,方可接种培养物。

.带有菌液的吸管,试管,培养皿等器皿应浸泡在盛有5%来苏尔溶液的消毒桶内消毒,24小时后取出冲洗。

.如有菌液洒在桌上或地上,应立即用5%石碳酸溶液或3%的来苏尔倾覆在被污染处至少30分钟,再做处理。

工作衣帽等受到菌液污染时,应立即脱去,高压蒸汽灭菌后洗涤。

.凡带有活菌的物品,必须经消毒后,才能在水龙头下冲洗,严禁污染下水道。

.无菌室应每月检查菌落数。

中国和欧盟GMP对比

中国和欧盟GMP对比1、欧盟 GMP与我国现行GMP在非无菌药品方面的不同要求在欧美国家,洁净级别是对无菌药品而言,因此欧盟 GMP对非无菌药品类的管理相对宽松,无环境检测的强制规定,只是提到生产区的设计应有适当的气流,并可能达到10万级水平,需定期做环境检测。

我国现行 GMP对非无菌药品规定了10万级和30万级两个级别,而新版 GMP对非无菌药品30万级级别的要求可能将取消,全部按10万级标准设计,并作静态考核验收。

2、欧盟 GMP与我国现行 GMP在无菌药品方面的不同要求2.1欧盟 GMP对洁净区的划分欧盟标准分为 A级、B级、C级、D级。

A级为高风险操作区,如:灌装区,放置胶塞桶、敞口安瓿瓶、敞口西林瓶的区域及无菌装配/连接操作的区域。

通常用层流操作台/罩来维护该区的环境状态。

层流系统在其工作区域必须均匀送风,风速为0.36~0.54m/s (指导值) 。

A级相当于百级层流,中国GMP无此级别规定。

B级指无菌配制 (不经最终过滤) 和无菌灌装A级区所处的背景区域。

B级相当于百级乱流,静态下相当于我国现在的百级区,动态下相当于我国现在的万级区。

C级和 D级指生产无菌产品过程中重要程度较次的清洁操作区,相当于我国的万级和十万级。

2.2静态与动态验收标准静态是指安装已经完成并已运行,但没有操作人员在场的状态。

动态是指生产设施按预定工艺模式运行并有规定数量的操作人员现场操做的状态。

我国 GMP对空调系统采用静态标准进行验收,欧盟GMP是按动态标准进行验收,并且在生产操作全部结束,操作人员撤离生产现场并经 15-20min自净后,洁净区应能达到静态标准,检测时,灌装产品本身产生的粒子或微小液珠会使灌装点测试结果并不始终符合标准,这种是允许的。

2.3 欧盟标准要求应设送风故障报警系统,而我国标准中未作具体要求。

2.4欧盟标准要求压差十分重要的毗邻级别区之间应安装压差表。

而我国GMP对压差计的安装要求是:空气洁净度等级不同的相邻房间之间或规定保持相对负压的相邻房间之间的静压差是否符合规定,是否有指示压差的装置。

欧盟gmp对环境检测的要求

欧盟gmp对环境检测的要求

【原创版】

目录

1.欧盟 GMP 的定义与重要性

2.欧盟 GMP 对环境检测的具体要求

2.1 洁净区的微生物检测标准

2.2 临床试验样品的要求

正文

一、欧盟 GMP 的定义与重要性

欧盟 GMP(Good Manufacturing Practice,良好生产规范)是欧盟为了保证药品生产质量、安全性和有效性,对药品生产商实施的一项严格监管制度。

遵循欧盟 GMP 规范,对于药品生产企业来说至关重要,因为这关系到产品质量、企业声誉,甚至市场准入。

二、欧盟 GMP 对环境检测的具体要求

1.洁净区的微生物检测标准

在欧盟 GMP 规范下,洁净区的微生物检测标准如下:

- 洁净级别 100000 级:沉降菌的最大允许值为 10 个/

(90mm·0.5h);

- 洁净级别 10000 级:浮游菌的最大允许值为 100 个/立方米。

2.临床试验样品的要求

在欧盟进行临床试验,对样品有严格的要求。

从 I 期开始就需要遵循 GMP 条件,并在欧盟进行 QP(Qualified Person,合格人员)放行。

临床试验用药品的制备、分配、包装或引入等各个环节,都需要获得相关许可。

综上所述,欧盟 GMP 对环境检测的要求十分严格,旨在确保药品生产过程的质量、安全性和有效性。

EUGMP附录1《无菌药品生产》-2017解读二

EUGMP附录1《无菌药品生产》-2017解读二EU GMP 附录1《无菌药品生产》已于12月20日发布,GMP办公室组织翻译组对其进行了翻译,目前已完成大部分章节的翻译,有兴趣的同行可以加群:307361958参与其他部分翻译。

以下是对其有关章节的解读,分享给大家:•手套所用的材料应被证实拥有良好的机械和化学稳定性。

应进行泄漏测试,使用目测的、机械的和物理的方法。

•手套的泄漏测试至少应是每批的开始和结束,以及在任何可能影响该系统完整性的干预之后。

•洁净室的分级参考ISO14644系列标准。

•对于分级,应监测大于等于0.5µm空气悬浮粒子,ABCD级都没有要求5.0µm。

•静态和动态条件下都要进行级别确认。

•对于D级,法规没有定义动态的标准;企业应基于风险评估和历史数据建立动态标准。

•对于洁净室的首次确认,采样点的数量参考ISO14644-1。

•对于无菌生产房间和直接影响的环境(A/B级),则通常需要更多的采样点数量和采样体积,考虑所有关键生产位置,如分装加塞区。

•应定义每个或每套洁净室的动态和静态状态。

•动态的分级、确认和再确认可以在正常操作、模拟操作条件下或在无菌工艺模拟期间进行(需要考察最差条件)。

•房间的首次分级应确定自净时间。

•单个沉降碟可以放置少于4小时。

这种情况下,仍然使用规定的限度,不需要换算。

应在关键操作期间放置沉降碟,必要时,超过4小时需要更换。

•对于A级,期望的结果应是0cfu。

•该法规给出了A级和B级人员的接触碟和衣服微生物的限度标准。

•洁净室确认(包括分级)应与日常工艺环境监测区分开来。

•洁净室应定期再确认,并在设备、设施、工艺变更后基于风险管理原则进行再确认。

对于A级和B级,再确认的最大间隔是6个月,对于C、D级,再确认的最大间隔是12个月。

•洁净室的其他特性,例如温度和相对湿度,应基于产品和所进行的操作的特点。

这些参数不应影响既定的洁净标准。

•应使用不少于一种消毒剂,包括定期使用杀孢子剂。

GMP洁净无菌室使用管理规范

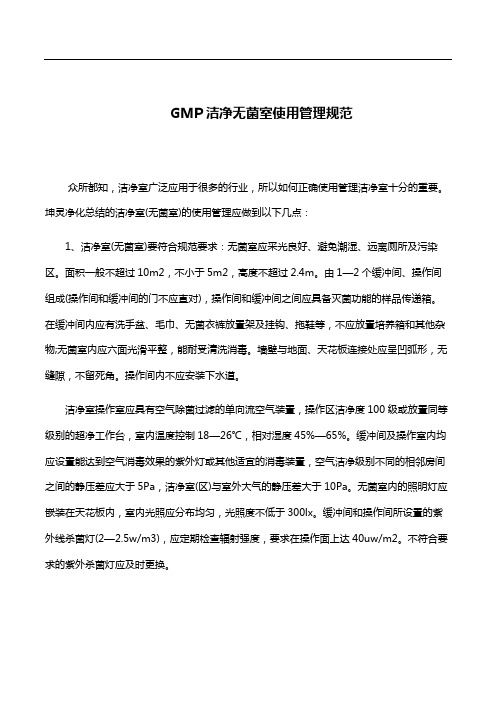

GMP洁净无菌室使用管理规范众所都知,洁净室广泛应用于很多的行业,所以如何正确使用管理洁净室十分的重要。

坤灵净化总结的洁净室(无菌室)的使用管理应做到以下几点:1、洁净室(无菌室)要符合规范要求:无菌室应采光良好、避免潮湿、远离厕所及污染区。

面积一般不超过10m2,不小于5m2,高度不超过2.4m。

由1—2个缓冲间、操作间组成(操作间和缓冲间的门不应直对),操作间和缓冲间之间应具备灭菌功能的样品传递箱。

在缓冲间内应有洗手盆、毛巾、无菌衣裤放置架及挂钩、拖鞋等,不应放置培养箱和其他杂物;无菌室内应六面光滑平整,能耐受清洗消毒。

墙壁与地面、天花板连接处应呈凹弧形,无缝隙,不留死角。

操作间内不应安装下水道。

洁净室操作室应具有空气除菌过滤的单向流空气装置,操作区洁净度100级或放置同等级别的超净工作台,室内温度控制18—26℃,相对湿度45%—65%。

缓冲间及操作室内均应设置能达到空气消毒效果的紫外灯或其他适宜的消毒装置,空气洁净级别不同的相邻房间之间的静压差应大于5Pa,洁净室(区)与室外大气的静压差大于10Pa。

无菌室内的照明灯应嵌装在天花板内,室内光照应分布均匀,光照度不低于300lx。

缓冲间和操作间所设置的紫外线杀菌灯(2—2.5w/m3),应定期检查辐射强度,要求在操作面上达40uw/m2。

不符合要求的紫外杀菌灯应及时更换。

2、建立洁净室使用登记制度在登记册中可设置以下项目内容:如使用日期、时间、使用人、设备运行状况、温度、湿度、洁净度状态(沉降菌数、浮游菌数、尘埃粒子数)、报修原因、报修结果、清洁工作(台面、地面、墙面、天花板、传递窗、门把手)、消毒液名称等。

3、建立洁净室使用标准操作规范(SOP)并严格管理:内容至少要有以下几点:(1)规定净化系统使运转时间要求每次实验前应开启净化系统使运转至少1h以上,同时开启净化台和紫外灯。

(2)物品进入洁净室(无菌室)基本要求:凡进入洁净室(无菌室)的物品必须先在缓冲间内对外部表面用消毒剂消毒灭菌,再经物流缓冲间、传递窗1h以上,及无菌空气吹干后送入无菌室。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ANNEX 1MANUFACTURE OF STERILE MEDICINAL PRODUCTS附录01-无菌药品制造(2008版)Principle原则The manufacture of sterile products is subject to special requirements in order to minimizerisks of microbiological contamination, and of particulate and pyrogen contamination. Muchdepends on the skill, training and attitudes of the personnel involved. Quality Assurance isparticularly important, and this type of manufacture must strictly follow carefully establishedand validated methods of preparation and procedure. Sole reliance for sterility or other qualityaspects must not be placed on any terminal process or finished product test.无菌药品制造要求特殊条件,以使得微生物,微粒和热源污染的风险最小。

其很大程度上要取决于所涉及到人员技术水平,培训与态度。

质量保证特别重要,这种生产必须严格遵守小心建立的并经过验证的生产方法和工作程序。

不能单独依靠无菌与其它质量方面测试来取代最终过程或成品测试。

Note:This guidance does not lay down detailed methods for determining the microbiological andparticulate cleanliness of air, surfaces etc. Reference should be made to other documents suchas the EN/ISO Standards.注:本指南没有制订测定空气,表面等微生物与微粒洁净度的详细方法。

请参阅例如EN/ISO标准的其它文件。

General总则1. The manufacture of sterile products should be carried out in clean areas entry to whichshould be through airlocks for personnel and/or for equipment and materials. Clean areasshould be maintained to an appropriate cleanliness standard and supplied with air which haspassed through filters of an appropriate efficiency.无菌产品制造应当在洁净区域内进行,进入这些区域内的人员和/或设备与物料,应当通过气闸室。

洁净区必须保持一定的洁净级别标准,空气必须通过适当效率过滤器供给。

2. The various operations of component preparation, product preparation and filling should becarried out in separate areas within the clean area. Manufacturing operations are divided intotwo categories; firstly those where the product is terminally sterilised, and secondly thosewhich are conducted aseptically at some or all stages.各种部件准备,产品准备与灌装,应当隔离的洁净区进行。

制造操作分为两类,第一类是产品最终灭菌型,第二类是部分过程或全过程的无菌操作型。

3. Clean areas for the manufacture of sterile products are classified according to the requiredcharacteristics of the environment. Each manufacturing operation requires an appropriateenvironmental cleanliness level in the operational state in order to minimise the risks ofparticulate or microbial contamination of the product or materials being handled.无菌产品生产的洁净区应按照所需要的环境特性进行分级。

每一步生产操作,对环境有相应的洁净级别的要求,以使对所处理的物料或产品造成粉尘以及微生物的污染最小。

In order to meet “in operation” conditions these areas should be designed to reach certainspecified air-cleanliness levels in the “at rest” occupancy state. The “at-rest” state is thecondition where the installation is installed and operating, complete with productionequipment but with no operating personnel present. The “in operation” state is the conditionwhere the installation is functioning in the defined operating mode with the specified numberof personnel working.为达到"动态"的条件,这些区域在设计上要达到"静态"安装状态的空气洁净度。

"静态"设备已经安装并运行中,生产设备就位但是没有操作人员在场。

"动态"是指在设备正常运转状态下和有规定的工作人员在场的情况下。

The “in operation” and “at rest” states should be defined for each clean room or suite of cleanrooms.应当对每个清洁室或每套清洁室都分别确立"静态"和"动态"。

For the manufacture of sterile medicinal products 4 grades can be distinguished.无菌产品制造有4个环境级别:Grade A: The local zone for high risk operations, e.g. filling zone, stopper bowls, openampoules and vials, making aseptic connections. Normally such conditions are provided by alaminar air flow work station. Laminar air flow systems should provide a homogeneous airspeed in a range of 0.36 – 0.54 m/s (guidance value) at the working position in open cleanroom applications. The maintenance of laminarity should be demonstrated and validated.A级:高风险操作区,如,灌装区,加盖区,安瓿与瓶开口区,进行无菌连接。

通常这种条件用层流空气工作点来提供。

在开放的洁净室的工作点上,层流系统应该能提供风速为0.36-0.54m/s(指导值)的均匀气流。

层流能力的保持需通过证实并以验证。

A uni-directional air flow and lower velocities may be used in closed isolators and glove boxes.密封隔离器以及手套箱内可采用单向低速气流。

Grade B: For aseptic preparation and filling, this is the background environment for the gradeA zone. 对于无菌准备和灌装,B级区域是A级区域的背景环境。

Grade C and D: Clean areas for carrying out less critical stages in the manufacture of sterileproducts. 无菌产品非关键制造步骤的洁净区。

Clean room and clean air device classification4. Clean rooms and clean air devices should be classified in accordance with EN ISO 14644-1. Classification should be clearly differentiated from operational process environmentalmonitoring. The maximum permitted airborne particle concentration for each grade is givenin the following table.洁净室和洁净空气设备应按EN/ISO14644-1划分级别。

应从日常工艺环境监测的要求明确划分级别。