粗骨料5-31.5公式

5~31.5碎石合成级配计算

№14

隆百高速公路№14合同段试验室

(1)

60

0 5.4 92.2 2 0.1 0.3

各种矿料分计筛余百分率(%) (2) (3) (4) (5) (6)

40 0 0 0

组成后级配 (7)

材料1 材料2 材料3% ) (%) (%) 下限 ~ 上限

0 0 3.2 58 33.8 4.5 0.4 0 0 3.2 61.2 95 99.5 100 100 96.8 38.8 5 0.5 100 100 90 30 0 0 0 ~ ~ ~ ~ ~ ~ ~ ~ 100 100 100 60 10 5 0

规定级配范围 通过(累计) (%)

6.8 81.5 11 0.5

结论:

100

90

掺配比例计算图表

80

累计通过率(%)

各点均在范围之内,符合 规范要求。

70 60 50

40

30 20 10 0 底盘 2.36 4.75 9.5 筛孔尺寸(mm) 19 26.5 31.5

试验员:

试验工程师:

隆百高速公路十四标

碎石合成级配试验

承包单位: 监理单位: 委托单位名称 委托单编号 试验完成日期 现场桩号 试样描述

矿料组成 规格mm 百分率% 筛孔mm 31.5 26.5 19 9.5 4.75 2.36 底盘

中交四航局第一工程有限公司 北京中通公路桥梁咨询有限公司

合同号: 编 号: 试验单位 试验规程 试验人签字 复核人签字 主管签字

碎石5-31.5试验记算表

1560

容量筒质量 容量筒+试样 容量筒体积

单个值Biblioteka 平均值2100 2100

36267 36481

20.08 1701.54 20.08 1712.20

1700 1710

含泥量

试验前质量 试验后质量 单个值

平均值

5000 5000

4986

0.280

4980

0.400 0.340

泥块含量

试验前质量 试验后质量 单个值

平均值

5000 5000

4997

0.060

4999

0.020 0.040

针片状含量

干质量

5000

针片状总含量

271 压碎指标

针片状总含 量%

5.4

试样质量 压碎后质量

单个值

平均值

3000

2831

5.6

3000 3000

2864 2858

4.5 4.7 5.0

颗粒级配

筛孔尺寸 37.50

31.50

26.50 19.00

4.75 90—100

1013 16.1

2.36 90—100

211 3.3

6300

散失 2

6297

累计筛余 0.0

4.7

21.3

39.6

60.7

80.5 96.6 99.9

5

21

40

61

80

97

100

标准

0.00

0—10

/

15—45

筛余质量 0

293

1052

1148

分计筛余 0.0

4.7

16.7

18.2

5-31.5石子电子自动计算表

(14)颗粒级配

50 40 31.5 25

20

最大粒径(mm)

散失质量(kg)

16.0 9.5 47.5

16

10

5

440 1870 2280

8.8 37.4 45.6

8.8 46.2 91.8 散失质量(kg)

2.36 2.5 390 7.8 99.6

0.075 底 20 0.4

100.0

必须是5,0 进位。

7.3 37.8 44.3

7.3 45.1 89.4

2.36 2.5 395 7.9 97.3

0.075 底 135 2.7

100.0

筛分试样总质量 附注: 试验

计算

最大粒径(mm) 复核

筛孔尺寸

(mm)

筛孔公称 直径(mm)

## 80

63

筛余质量

(g)

分计筛余

(%)

累计筛余

(%)

筛分试样总质量

附注:

(14)颗粒级配

31.5

26.5

40

31.5

25

254

592

3.9

9.1

3.9

13.0

最大粒径(mm)

19.0 20

2035 31.3 44.3

7.785 7.958 8.478

16.0

9.5

16

10

1554

1274

23.9

19.6

68.2

87.8

散失质量(kg)

8.074

没小数点

5000

4.75 5

436 6.7 94.3 散失质量(kg)

2.36 2.5 312

5 99.1

5-31.5粗集料级配合成

试验次数 1 试样总质量(g) 2303 试验次数 2

16.0 9.50 4.75

898 1171 183

39.0 50.8 7.9

39.2 90.0 98.0

61 10

2

898 1171 183

39.0 50.8 7.9

39.2 90.0 98.0

60.8 10.0 2.0

试样总质量(g)

筛底 47 2.0 100.0 0 47 2.0 100.0 0.0 2303

粒径(mm) 下限

53.0

0

37.5

0

19.0 30

9.50 70

4.75 95

上限

0 5 65 90 100

中值

0 3 48 80 98

0

100

5.969 5.109 3.762 2.754 2.0161

5.969 5.109 3.762 2.754 2.016

试验次数 1 试样总质量(g) 5594 试验次数 2

16.0 9.50 4.75

1236 21

0

22.1 0.4 0.0

99.4 99.8 99.8

1

0

0

1236 21

0

22.1 0.4 0.0

99.4 99.8 99.8

0.6 0.2 0.2

试样总质量(g)

筛底 12 0.2 100.0 0 12 0.2 100.0 0.0 5594

53.0 0

0.0 0.0 100

0 0.0 0.0 100

37.5 0 0.0 0.0 100 0 0.0 0.0 100

31.5 214 3.8 3.8 96 214 3.8 3.8 96.2

调整水泥混凝土级配5~31.5mm连续级配a

20 ~ 40 掺 5 ~ 20 掺配 砂细度模 ~ ~ 数 实际筛分 合成级配 配比例 比例

曲线 通过量 %

级配范围

范围中值

最大密 度曲线 累计筛 余%

最大密度 曲线 通过量 %

53 26.4 24.2 18.4 7.7 4.2 0.1 0.0 0.0 0.0 0.0 0.0 0.0 0.0 33.0 33.0 33.0 33.0 31.4 10.9 0.3 0.1 0.1 0.1 0.1 0.1 0.0 40.0 40.0 40.0 40.0 40.0 40.0 38.6 31.2 25.0 17.2 5.8 3.3 0.0 99.4 97.2 91.4 80.7 75.6 51.0 38.9 31.3 25.1 17.3 5.9 3.4 0.0 40 31.5 25 19 16 10 5 2.5 底筛

0 0 0 0 0 0 0 0

100

河砂级配筛分图

累计上限范围

累计下限范围 累计下限范围

筛孔累计筛余(%) 筛孔累计筛余(%)

筛孔 中砂累计筛余 90 10 0.0 0 5 0.0 10 80 2.5 0.0 25 1.25 10.0 50 70 0.63 41.0 70 0.315 70.0 92 60 0.15 90.0 100

50 40 30 20 10 0 0.15

累计筛余% 累计筛余%

河砂 10 5 2.5 1.25 0.63 0.315 0.16 筛底 筛分总量 530

0.0 0.0 112.9 74.7 95.9 167.5 55.7 22.3

0 0 21.3 14.1 18.1 31.6 10.5 4.2

0 0 21.3 35.4 53.5 85.1 95.6 99.8

混凝土水化热温度计算

附录五混凝土水化热温度计算混凝土配合比(Kg)实际采用的原材料情况如下:水泥为枣庄生产的普通42.5水泥,总水化热为Q=461kJ/kg,入罐温0度为50℃。

粉煤灰入罐温度为40℃。

矿粉入罐温度为40℃。

细骨料为细度模数大于2.3的中砂,含水量为5%,入罐温度为12℃。

粗骨料为5-31.5mm的连续级配碎石,含水量为0.5%,入罐温度为12℃。

水为地下水,入罐温度为4℃。

考虑骨料含水量以后,混凝土原材料的实际用量见下表。

3ρ混凝土密度=320+34+38+7.7+153+832+1000=2376.7kg/m温度计算步骤如下:W h、计算每方混凝土中水泥折算用量1.W W kW =312+35+38=385kgh=f c +2. 计算混凝土出机器温度T,按下表进行0合计:2776.5 40384.4 T=40384.4 /2776.5=14.55℃03.计算混凝土浇筑温度T : j运算、浇筑时日平均气温约为Ta=18℃,参考T=14.55℃,0取Tj=18℃4.计算混凝土最大绝热温升值T,取混凝土的比热c=0.96kj/(kg.k): rTr=WQρ=(385×461)/(0.96×2376.7)=77.8℃0 / ch5.计算1m厚承台混凝土内部最高温度Tmax,对1m厚、浇筑温度为进行计算:=0.65ζ℃的混凝土,可取15.3.Tmax =Tj+Tr=18+0.65×77.8=68.6℃6.计算1m厚承台底板混凝土保温养护材料厚度δ:养护时最低气温约为Ta=18℃,允许最大的表面温度Tb=68.6 –25=43℃,采用塑料薄膜和草袋进行保湿保温不透风养护,导热系数λ=0.14W/(m.K),传热修正系数α=1.3,δ=0.5hλ(Tb-Ta)×α/ (λ(Tmax –Tb))c=0.5×1×0.14×(43 –18)×1.3 / (2.3×25) = 0.0395(m)即3.4mm。

粗细骨料计算公式

4.75 14 2.8 2.8

4.75 12 2.4 2.4 3

10-0

2.36 55

11.0 13.8 2.36

56 11.2 13.6

14 25-0

(7)筛分试验(状态:黄色颗粒)

1.18

0.6

0.3

0.8

69 13.8

30.0 1.18

80 16.0 29.6

53.8 0.6 119 23.8 53.4

82.6 0.3 139 27.8 81.2

96.4 0.15

69 13.8 95.0

30

54

82

96

50--10

70-41

92-70 100-90

288

1

1888

288

1

单值

1600 1600

平均值

1600

表观密度

G0(g) G1(g) G2(g) V(L)

单值

泥块含量ωc (%)

0.0

0.0

0.0

标准值:≥1400 (kg/m³)

平均值

标准值:≥2500 (kg/m³)

300.0

839

654

0.5

2600

2610

标准值:≥2500 (kg/m³)

300.0

835

650

0.5

2610

粒)

<0.15 12 2.4

98.8 <0.15

11 2.2 97.2 98 100-90

散失

1

细度模 数

0.2

M

混凝土配合比及热工计算

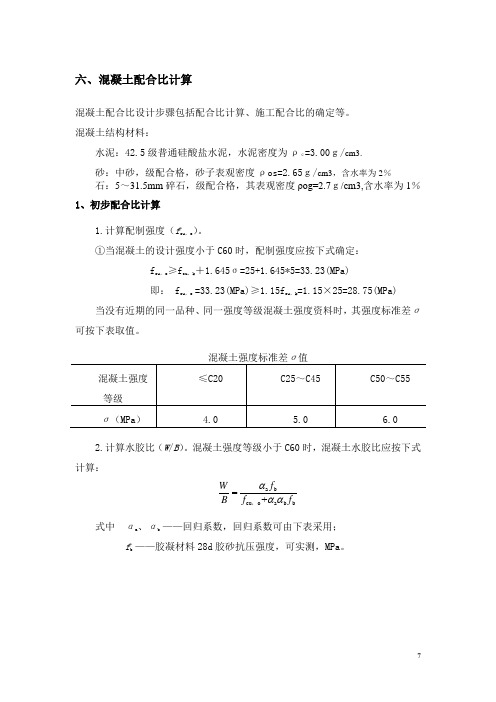

六、混凝土配合比计算混凝土配合比设计步骤包括配合比计算、施工配合比的确定等。

混凝土结构材料:水泥:42.5级普通硅酸盐水泥,水泥密度为ρc=3.00g/cm3.砂:中砂,级配合格,砂子表观密度ρos=2.65g/cm3,含水率为2%石:5~31.5mm 碎石,级配合格,其表观密度ρog=2.7g/cm3,含水率为1% 1、初步配合比计算1.计算配制强度(f cu ,o )。

①当混凝土的设计强度小于C60时,配制强度应按下式确定: f cu ,o ≥f cu ,k +1.645σ=25+1.645*5=33.23(MPa)即: f cu ,o =33.23(MPa)≥1.15f cu ,k =1.15×25=28.75(MPa) 当没有近期的同一品种、同一强度等级混凝土强度资料时,其强度标准差σ可按下表取值。

2.计算水胶比(W /B )。

混凝土强度等级小于C60时,混凝土水胶比应按下式计算:a bcu o a b b +W f B f f ααα=,式中 αa 、αb ——回归系数,回归系数可由下表采用;f b ——胶凝材料28d 胶砂抗压强度,可实测,MPa 。

当胶凝材料28d 抗压强度(f b )无实测值时,其值可按下式确定:f b =γf ·γs ·f ce式中 γf 、γs ——粉煤灰影响系数和粒化高炉矿渣粉影响系数,按下表选用;当无水泥28d 抗压强度实测值时,其值可按下式确定:f ce =γc ·f ce ,g式中 γc ——水泥强度等级值的富余系数(可按实际统计资料确定);当缺乏实际统计资料时,可按下表选用;f ce ,g ——水泥强度等级值,MPa 。

将以上数据代入得:=5.422.053.053.023.3316.15.4253.0⨯⨯⨯+⨯⨯ =0.69a bcu o a b b +W f B f f ααα=,按照混凝土的最大水灰比和最小水泥用量的规定:W/B ≤0.55,即取W/B=0.55%3.每立方米混凝土用水量的确定。

5-31.5碎石自动计算

100 31.5

最大粒径(mm)

附注:5~16占30%,16~31.5占70%,堆积密度大于1500, 表观密度大于2500,空隙率小于40,泥块含量小于或等于0.25, 含泥量小于或等于1.0,针片状颗粒小于或等于10,压碎值小于等于10. 试验: 计算: 复核:

相对湿度 %

J52-2006 平均 #NAME? #NAME? 平均

c (kg/m

3

相对湿度 %

m 2(kg)

34.49 #NAME? 水温 33.47 #NAME? 样品干质 量m 0(g) 3000 3000

)

平均 #NAME? #NAME? 平均

20 20

1536 #NAME?

表观密度ρ

(℃) 16 16

ρ (kg/m3) 2601 2590

#NAME? 空隙率 针片状颗粒总含量 ωp 项目 泥 含 量 含泥 量ω

杭

委托单位:中铁三局集团二公司杭甬客专项目经理部 工程名称: 产地及种类:5~31.5 代表数量: 名称 仪器编号及环 境条件 电子天平 样品检测前后检查情况 筒+试验质量 堆积、紧密 密度ρ 1、ρ

c

甬

客

专

粗 骨 料 试 验 记 录

试验编号:HYZQ1-SJO-XGL委托编号:HYZQ1-SJO-XGL委托日期: 试验日期: 型号 JY5001 编号 762 无污染、无杂质 筒质量m 1(kg) 2.75 2.75 试样水中重m 1(g) 1846.6 1841.7 #NAME? 针片状颗粒质量m 1(g) 175 试验后干质量m 1(g) 4963 4974 4997 4998 压碎后筛余质量m 1(g) 2820 2823 2817 80 63 50 40 31.5 25 20 16 10 δ 针片状颗粒总含量ω p (%) 4 示值范围 0-5000g 分辨力 0.1g 采用标准 筒容积V (L) ρ 1、ρ 1587 #NAME? 温度 ℃ JGJ52-2006

粗骨料计算公式

范围(5~25)

0~5 30~70

90~100 95~100

含泥量≥C50:≤0.5

粒径 (mm) 项目 样品质量 2000 6000 2000 6000 1994.5 5990.1 含泥量(%) 试验后干质量 0.3 0.2 1993.6 5994.9 0.3 0.1

泥块含量 箱梁:≤0.2

泥块含量(%) 样品质量 2000 6000 2000 1998.3 6000 5995.8 试验后干质量 0.1 1997.2 0.1 5999.3 0.1 0.0

吊篮在水中的质量 (g)m1

表观 密度

吊篮及试样在水中的 修正 温度(℃) 系数 质量(g)m2 16~17 1508.3 0.003 0.004 0.005 0.006 18~19 20~21 22~23 1508.5 1508.8 1509.1

密度 (kg/m3)

>2500

2000

240.6

2728

筛 37.50 31.50 26.50 19.00 16.00 9.50 4.75 2.36 筛底 总重

筛上重 0 0 0 675 1464 1566 1087 194 6 4992.0

分计筛 0 0.000 0.00 13.50 29.28 31.32 21.74 3.88 0.12

碎石计算公式(5~25) 累计筛 0 0 0 14 43 74 96 100 100

规格(mm) 烘干试样质量(g) 5~10 10~16 16~20 20~25 300 1000 2000 3000 针片状总质量(g) 4.8 12.0 16.0 0.0 各粒级针片状颗粒含量(%) 1.6 1.2 0.8 0.0 3.6 针片状颗粒总含量(%)

试样烘干质量 (g)m0

粗骨料掺配比例计算方法(试算法)

粗骨料掺配比例计算方法(试算法)---路基路面试验检测技术由于实际工程中由料场提供的各规格骨料往往很难直接满足级配的要求,所以往往要采用两种或两种以上的骨料配合起来使用。

骨料级配设计的内容就是通过一定的方法,确定混合料中各规格骨料的用量比例,来满足某一级配的要求。

级配设计常用的方法有试算法和图解法两类。

随着计算机的普及,利用计算机进行相关骨料合成级配的计算会得到越来越广泛的应用。

现就试算法进行级配设计的具体操作过程介绍如下:1、建立基本计算方程以三种规格的骨料进行级配设计为例,设有A、B、C 三种骨料在某一筛孔i 上的分计筛余百分率分别为)(i A a 、)(i B a 、)(i C a ,打算配制混合料M 。

混合料M 在相应筛孔上的分计筛余百分率为)(i M a 。

设A、B、C 三种骨料在混合料中的比例分别是X、Y、Z,则得到如下两式:2、基本假设在骨料混合料中,假定混合料中某一级粒径的颗粒仅由这三种骨料中的一种骨料来提供,而其他两种骨料中不含有这一粒径的颗粒,此时这两种骨料相应的分计筛余百分率为0。

如设在i 粒级上仅A 骨料在此粒级上存在分计筛余,其它两个骨料B 和C 的分计筛余全部是0,从而简化计算过程。

3、计算根据上述假设,式(2)成为:则A骨料在混合料中所占的比例为:同理,按此假设可计算C 骨料在混合料中的比例时,设在j 粒级上其它两个骨料A 和B 在该粒径上的分计筛余百分率也是0,则有:即C骨料在混合料中比例是:(4)(5)(6)(2)(1)(3)最后得到B 骨料在混合料中的比例:4、校核调整对以上计算得到的各骨料比例即配合比要进行验算,如得到的合成级配不在所要求的级配范围,应调整初步配合比重新验算,直到满足级配要求为止。

如经数次调整仍不能达到要求,可掺加单粒级骨料或调换其他骨料。

骨料级配设计示例现有单粒级骨料16~31.5mm 碎石,10~20mm 碎石,5~10mm 碎石,掺配至连续级配5~31.5mm。