PFMEA塑胶硅胶行业SOD评分方法(中英文版)

PFMEA 培训资料(第四版SOD评分标准)

PFMEA的严重度评价准则表

后

评定准则:后果的严重度

当潜在失效模式导致最终顾客和/或一个制造/装配厂产生缺陷时便得出相

果 应的定级后果。最终顾客永远是要首先考虑的。如果两种可能都存在的,

PFMEA管理基准 第四版

S、O、D的评分标准

更新点

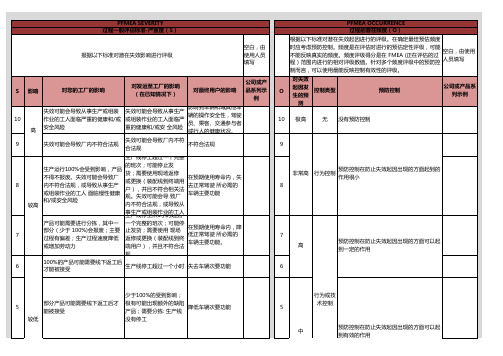

第四版PFMEA管理基准

1、第四版的格式意在更容易阅读。 使用”/”作提示指出关键段落改善了严重度、发生率、探测度级别表以便在真实分析 和使用时更有意义(描述更加全面)。 2、改善了严重度、发生率、探测度级别表以便在真实分析和使用时更有意义 3、对频率的评价要求更高。 4、建议RPN不要作为评价风险的基本方法使用。RPN极限法的使用已经作为惯例阐述 是不建议使用的方法。

采用两个严重度值中的较高者。

顾客后果的严重度

制造/装配后果的严重度

不符合 潜在失效模式影响车辆安全运行和/或包含 可能危及作业员(机器或组装

安全和 不符合政府法规情形,失效发生时无警告 )而无警告。

或法规 。

要求 潜在失效模式影响车辆安全运行和/或包含 可能危及作业员(机器或组装

不符合政府法规情形,失效发生时有警告 )但有警告。

次要功能 次要功能丧失(汽车可运行,但是 生产运行的100%需要进行下生产线返工然 6

丧失或降 舒适度/便利等功能丧失)。

后可被接受。

低 次要功能降级(汽车可运行,但是 生产运行的一部分需要进行下生产线返工 5

舒适度/便利等功能降低)。

然后可被接受

烦扰的小 汽车可运行,但是外观或者噪音等 生产运行100%需要在其运行前进行生产线 4

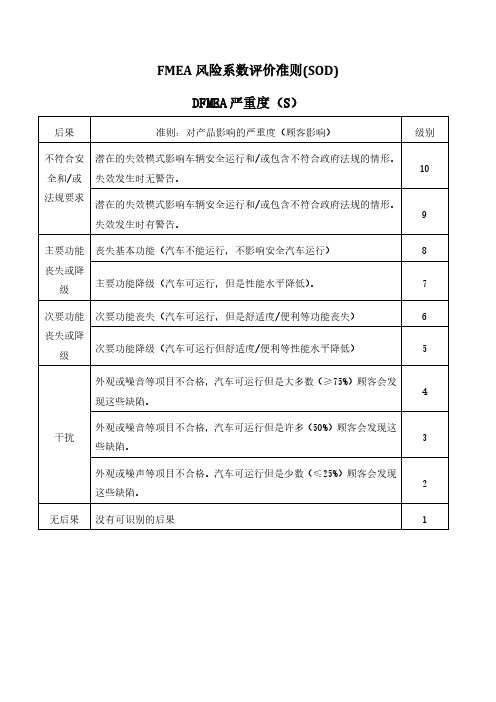

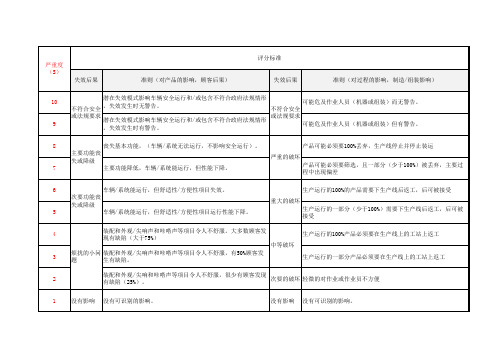

FMEA风险系数评价准则(SOD)

主要功能 丧失基本功能(汽车不能运行,不影响安全汽车运行)

8

丧失或降

主要功能降级(汽车可运行,但是性能水平降低)。

7

级

次要功能 次要功能丧失(汽车可运行,但是舒适度/便利等功能丧失)

6

丧失或降

次要功能降级(汽车可运行但舒适度/便利等性能水平降低)

5

级

外观或噪音等项目不合格,汽车可运行但是大多数(≥75%)顾客会发 4

现这些缺陷。

外观或噪音等项目不合格,汽车可运行但是许多(50%)顾客会发现这

干扰

3

些缺陷。

外观或噪声等项目不合格。汽车可运行但是少数(≤25%)顾客会发现 2

这些缺陷。

无后果 没有可识别的后果

1

DFMEA 频度(O)

失效的可能 准则:起因频度-DFMEA(设计 准则:起因频度-DFMEA(每个项目 级别

很高 高

中等 低 极低

≥100 件/ 每千件

10

≥每 10 件 中有 1 件

50 件 / 每千件

9

每 20 件中有一件

20 件 / 每千件

8

每 50 件中有一件

10 件/ 每千件

7

每 100 件中有一件

2 件 / 每千件

6

每 500 件中有一件

0.5 件 / 每千件

5

每 2000 件中有一件

0.1 件 / 每千件

生产线的工站上返工。

配合外观/尖响和卡嗒响项目不 舒服。有辨识力顾客(25%以下) 2 能发觉缺陷。

次要的 对过程、作业或作业员带来轻微的不便

破坏

没有影 没有可识别的后果

响

没有影 1

响

没有可识别的影响

pfmea的SOD评分的标准

pfmea的SOD评分的标准

SOD评分(Severity,Occurrence,Detection)是PFMEA(过程风险分析)中最重要的参数,用来衡量特定失效模式的重要性。

总体而言,该评分是基于专家认知而发展出来的,从而找出需着手处理的最高危险因素。

Severity(严重程度):它反映的是失效模式有多严重,通常取决于它对制造过程和最终性能的影响。

它包括了可能出现的危害和对结果的影响,其分值介于1-10之间,其中1代表极低的危害,10代表最大危害。

Occurrence(发生可能性):它反映的是某个失效模式有多可能发生,即模式发生的频率,值从1-10,其中1代表非常可能发生,10代表不太可能发生。

Detection(检测能力):它反映的是某个失效模式是否很容易被检测出来,值从1-10,其中1代表容易检测,10代表不容易检测。

PFMEASOD评分表(3)

探测失效模式,

3

当场 - 自动控制探测缺陷零件和自动扣留零件

以防止进入下工序

探测错误(原因),当场 - 自动控制探测错误和防 2 止产生缺陷零件

防止错误(原因),夹具、机器或零件设计

1

过程/产品设计了防错法,不会产生缺陷零件

探测可能性

中等

中上 高 很高 几乎肯定

可替代RPN的风险顺序评估方法

SOD

绿色区域:没有必要采取措施;

黄色区域:不强求一定要采取措 施;应该采取适当的措施以降低 此类风险;

红色区域:需要采取措施,必须 采取适当的措施以降低此类风险。

BIQS中推荐的方法

Q&A

7 降级

主要功能降级(车辆能运行,表现水平下降)

6 次级功能丧失或 次级功能丧失(车辆能运行,但舒适/方便性的功能不运行)

5 降级

次级功能降级(车辆能运行,但舒适/方便性的功能表现水平下降)

4

外观或能听到的噪音,车辆能运行,不符合,大部分客户都能察觉 (大于75%)

3 烦恼

外观或能听到的噪音,车辆能运行,不符合,很多顾客能察觉 (50%)

等级 探测可能性

没有探测的机会

没有现行过程控制;无法探测或没有分析 10

几乎不可能

几乎在任何阶段都不 失效模式或错误(原因)不容易探测(例: 9

能探测

随机审核)

很微小

在过程后探测问题 在源头探测问题

在过程后探测问题

探测失效模式,

8

过程后 - 操作员目视/触觉/听声方法

探测失效模式

7

当场 - 操作员目视/触觉/听声方法,

2 ≤ 0.001件 / 每1000件

1

失效可用预防控制消除

PFMEA-SOD评分准则

进而避免进一步加 工、或系统可以识别差异产品,并允许其在过

4

已经过实践证明为有效或可靠的 程中自动前(例如:工厂在关于相同过 一个有效的系统内受到监视,避免这些产品从工厂内流出

程或本程序的测试或探测方法方

高

面具备 经验),测量可重复性和 再现性结果可以接受等

的班次;可能停止发 货;需要使用现场返修 或更换(装配线到终端用 户),并且不符合相关法 规。失效可能会导 致厂 内不符合法规,或导致从

在预期使用寿命内,失 去正常驾驶 所必需的 车辆主要功能

生事产生线产停或工组从装1作小业时的起工到人

7

产品可能需要进行分拣,其中一 部分(少于 100%)会报废;主要 过程有偏差;生产过程速度降低 或增加劳动力

测

10 极高

无 没有预防控制

9

非常高

行为控制

预防控制在防止失效起因出现的方面起到的 作用很小

8

7 高

6

预防控制在防止失效起因出现的方面可以起 到一定的作用

少于100%的受到影响;

5

部分产品可能需要线下返工后才 能被接受

极有可能出现额外的缺陷 产品;需要分拣: 生产线

降低车辆次要功能

较低

没有停工

行为或技

的-失效模式不会因失效起因而实际发生

PFMEA DETECTION 用于过程设计验证的潜在探测度(D)

根据检测方法成熟度和探测机会对探测控制进行评级

D

探测能力

探测方法成熟度

探测机会

10

尚未建立或有己知的测试或检验 方法

不能或无法探测到失效模式

非常低

9

测试或检验方法不可能探测到失 效模式

通过任意或不定时的审核很难探测到失效模式

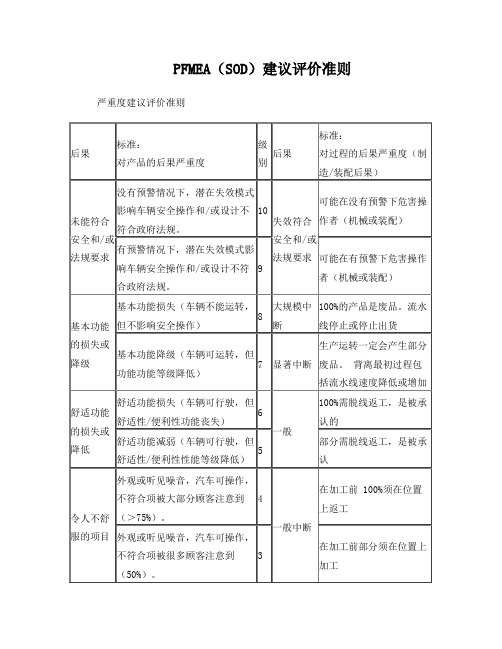

PFMEA评价准则第四版

严重度建议评价准则

后果

标准:

对产品的后果严重度

级别

后果

标准:

对过程的后果严重度(制造/装配后果)

未能符合安全和/或法规要求

没有预警情况下,潜在失效模式影响车辆安全操作和/或设计不符合政府法规。

10

失效符合安全和/或法规要求

可能在没有预警下危害操作者(机械或装配)

有预警情况下,潜在失效模式影响车辆安全操作和/或设计不符合政府法规。

(RPN) (S)X(O)X(D)=RPN

2、优先关注风险

S=8,9,10

SO>35

RP陷状况

措施

O

S

D

1

1

1

理想状况

不必采取

1

1

10

可靠控制

不必采取

1

10

1

缺陷未到用户处

不必采取

1

10

10

缺陷会到用户处

必须采取

10

1

1

缺陷频率高, 能保证发现,但要投资

必须采取

6

低

开始时问题探测

操作者在位置上使用变量测量或通过位置上的自动控制探测差异零件和通知操作者(光、杂音等)。在设置上或首件检验时执行测量(仅对于设置要因)。

5

一般

加工后问题探测

由自动控制探测变异零件并锁住零件预防进一步加工的事后失效模式探测。

4

一般高

开始时问题探测

由自动控制在位置上探测变异零件并在位置上自动锁住零件预防进一步加工的失效模式探测。

3

在加工前部分须在位置上加工

外观或听见噪音,汽车可操作,不符合项被有辨别能力的顾客注意到(< 25%)。

3.6 PFMEA SOD 评分标准

1

评分标准 严重度 (S) 失效后果 准则(对产品的影响,顾客后果) 潜在失效模式影响车辆安全运行和/或包含不符合政府法规情形 。失效发生时无警告。 潜在失效模式影响车辆安全运行和/或包含不符合政府法规情形 。失效发生时有警告。 丧失基本功能,(车辆/系统无法ቤተ መጻሕፍቲ ባይዱ行,不影响安全运行)。 主要功能丧 失或降级 7 主要功能降低,车辆/系统能运行,但性能下降。 严重的破坏 产品可能必须要筛选,且一部分(少于100%)被丢弃,主要过 程中出现偏差 生产运行的100%的产品需要下生产线后返工,后可被接受 重大的破坏 车辆/系统能运行,但舒适性/方便性项目运行性能下降。 装配和外观/尖响声和咔嗒声等项目令人不舒服。大多数顾客发 现有缺陷(大于75%) 中等破坏 3 烦扰的小问 装配和外观/尖响声和咔嗒声等项目令人不舒服,有50%顾客发 题 生有缺陷。 生产运行的一部分产品必须要在生产线上的工站上返工 生产运行的一部分(少于100%)需要下生产线后返工,后可被 接受 生产运行的100%产品必须要在生产线上的工站上返工 失效后果 准则(对过程的影响,制造/组装影响)

10 不符合安全 或法规要求 9

可能危及作业人员(机器或组装)而无警告。 不符合安全 或法规要求 可能危及作业人员(机器或组装)但有警告。

8

产品可能必须要100%丢弃,生产线停止并停止装运

6 次要功能丧 失或降级 5

车辆/系统能运行,但舒适性/方便性项目失效。

4

2

装配和外观/尖响和咔嗒声等项目令人不舒服,很少有顾客发现 次要的破坏 轻微的对作业或作业员不方便 有缺陷(25%)。 没有影响 没有可识别的影响。 没有影响 没有可识别的影响。

PFMEA评分准则

表3:推荐的过程FMEA探测度评估标准

探测几率 没有探测几率 在任何阶段都不 容易探测 标准:通过过程控制来探测的可能性 没有现行过程控制;不能探测或并未分析。 失效模式和/或错误(原因)不容易被探测到 (比如:随机审核)。 等级 10 9 探测 可能性 几乎不可能 很稀少

在后工序探测问 题

操作员通过视觉/触觉/听觉方式,在后工序探测。

8

少

操作员通过视觉/触觉/听觉方式,在岗位上实施失 在来源处探测问题 效模式的探测,或者通过计数型量具(通/止规、 手动扭矩检查/扳手等)在后工序探测 操作员通过计量型量具在后工序探测,或者通过计 在后工序探测问题 数型量具(通/止规,手动扭矩检查/扳手等)在本 岗位上实施探测。 操作员通过计量型量具,在岗位上实施失效模式或 错误(原因)的探测,或者通过自动控制来探测不 在来源处探测问题 规范的部件,并通知操作员(灯光、警报器等)。 测量针对安装设置和首件检查(只针对设置原因) 。 通过在后工序的自动控制来实现失效模式的探测, 在后工序探测问题 探测不规范的零件,封锁零件,防止零件进入下一 个流程。 通过自动控制探测不规范的零件,自动封锁零件, 在来源处探测问题 防止零件进入下一步流程,在本岗位上实施失效模 式的探测。 错误探测和/或问 通过自动防止不规范零件的生产,在岗位上实施错 题预防 误(原因)的探测。 探测不适用;错 误 预防 有预防错误(原因)的夹具设计,机械设计或零件 设计。由于过程/产品的防错设计,不规范零件无 法生产。

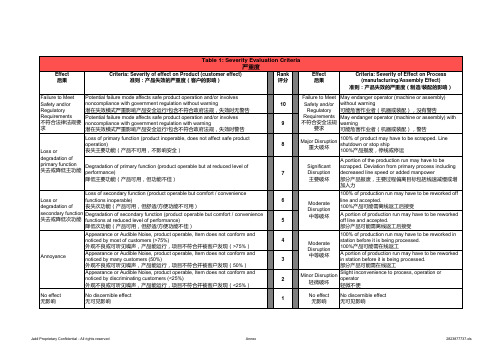

表1:推荐PFMEA严重度评估标准

影响 不符合安全或者 法规要求 标准: 对产品影响的严重度 (对顾客的影响) 潜在失效模式影响了汽车的安全运行;或者包含 不符合政府法规的情形,失效发生时无预警。 潜在失效模式影响了汽车的安全运行;或者包含 不符合政府法规的情形,失效发生时有预警。 基本功能丧失或 功能降低 基本功能丧失(汽车无法运行,不影响汽车安全运 行)。 基本降低(汽车可以运行,但是性能下降)。 次要功能丧失或 功能降低 次要功能丧失(汽车可以运行,但舒适/便捷功能 不可实施)。 次要功能丧失(汽车可以运行,但舒适/便捷功能 下降)。 有外观、可听噪音、汽车操作项目上的问题,并且 被绝大多数顾客(>75%)察觉到。 干扰 有外观、可听噪音、汽车操作项目上的问题,并且 被多数顾客(50%)察觉到。 有外观、可听噪音、汽车操作项目上的问题,但只 被少数识别能力敏锐的顾客(<确25%)察觉到。 没有影响 没有可识别的影响。 等级 10 9 8 7 6 中等中断 5 4 中等中断 3 2 1 微小中断 没有影响 严重中断 显著中断 影响 不符合安全或者法 规要求

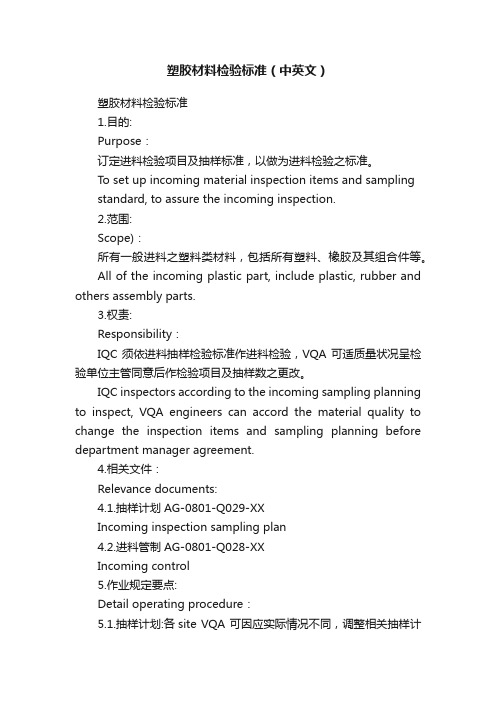

塑胶材料检验标准(中英文)

塑胶材料检验标准(中英文)塑胶材料检验标准1.目的:Purpose:订定进料检验项目及抽样标准,以做为进料检验之标准。

To set up incoming material inspection items and samplingstandard, to assure the incoming inspection.2.范围:Scope):所有一般进料之塑料类材料,包括所有塑料、橡胶及其组合件等。

All of the incoming plastic part, include plastic, rubber and others assembly parts.3.权责:Responsibility:IQC须依进料抽样检验标准作进料检验,VQA可适质量状况呈检验单位主管同意后作检验项目及抽样数之更改。

IQC inspectors according to the incoming sampling planning to inspect, VQA engineers can accord the material quality to change the inspection items and sampling planning before department manager agreement.4.相关文件:Relevance documents:4.1.抽样计划AG-0801-Q029-XXIncoming inspection sampling plan4.2.进料管制AG-0801-Q028-XXIncoming control5.作业规定要点:Detail operating procedure:5.1.抽样计划:各site VQA 可因应实际情况不同,调整相关抽样计划,经 site VQA主管同意后实行.Sampling Plan: Base on the different situation, site VQAcould revise this sampling plan and get the approval by site VQA head before implement5.1.1.正常检验:AQL 0.65%,LEVEL I。

PFMEA-SOD评价标准及AP表

1 非常低-非常高 4-10

非常高 9-10 中 9-10

非常高

1

H

低-非常低 7-10

H

中

5-6

H

4-5

高

2-4

H

9-10

非常高

1

M

9-10

低-非常低 7-10

H

9-10

中

5-6

M

低

2-3

9-10

高

2-4

L

9-10

非常高

1

L

9-10

非常低

1 非常高-非常低 1-10

L

7-8

低-非常低 7-10

H

7-8

中

非常高

8-10

7-8

高

L

2-3

中

5-6

L

高

6-7

2-3

高

2-4

L

2-3 对产品或工

非常高

1

L

厂的影响度 2-3

低-非常低 7-10

L

低

2-3

中

5-6

L

中

4-5

2-3

高

2-4

L

2-3

非常高

1

L

2-3

低-非常低 7-10

L

2-3

中

5-6

L

低

2-3

2-3

高

2-4

L

2-3

非常高

1

L

2-3

非常低

1 非常高-非常低 1-10

L

没有可觉察 到的影响

5-6

M

低

2-3

7-8

高

2-4

L

PFMEA的严重度SOD的评分和优先级别

措施优先级是以严重度、频度以及检测评级的综合为基础的,目的是为降低风险而对各项措施进行优先排序

空白、由使用人员填写

影响

S

对失效起因发生的预测

O

探测能力

D

措施优先级

(AP)

对产品或工厂的影响度非常高

9—10

非常高

8-10

低—非常低

7-10

H

中

5-6

H

高

2-4

H

标准频度—

表P2

备选频度表

C2.3.1

对失效起因发生的预测

每千件产品/车辆的故障率

10

极高

>千分之一百

>十分之一

9

非常高

千分之五十

二十分之一

8

千分之二十

五十分之一

7

高

千分之十

百分之一

6

千分之二

五百分之一

5

中

千分之0.5

二千分之一

4

千分之0.1

万分之一

3

低

千分之0.01

十万分之一

2

非常低

<千分之0.001

表P2—PFMEA频度(O)

过程的潜在频度(O)

根据以下标准对潜在失效起因进行的评级。在确定最佳预估频度时应当考虑预防控制。

频度是在评估进行的预估定性评级,可能不能反映真实的频度。频度评级得分是在FMEA(正在评估的过程)范围内进行的相对评级数值。针对多个频度评级中的预防控制而言,可以使用最能反映控制有效性的评级。

1

M

高

6-7

低—非常低

7-10

M

中

5-6

M

FMEA风险系数评价与衡量准则(SOD)

非常低

用降级测试(耐久性测试后的子系统或系统测试,例如:功能检查)进行设计定型后设计投产前产品验证/确认。

6

低

设计定型前

用通过/不通过测试(如对性能,功能检查等的接受准则)进行设计定型前产品/确认(可靠性测试,开发或确认测试)。

5

中等

用测试到失效测试(如直到漏洞,变形,裂缝等产生)进行设计定型前产品/确认(可靠性测试,开发和确认测试)。

2

很高

探测不可行;错误预防

错误(起因)预防是通过固定设施设计,机械设计或零件设计而产生的。通过过程或产品设计进行防错而避免制造不符合零件。

1

几乎肯定

FMEA

DFMEA严重度(S)

后果

准则:对产品影响的严重度(顾客影响)

级别

不符合安全和/或法规要求

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时无警告。

10

潜在的失效模式影响车辆安全运行和/或包含不符合政府法规的情形。失效发生时有警告。

9

主要功能丧失或降级

丧失基本功能(汽车不能运行,不影响安全汽车运行)

8

主要功能降级(汽车可运行,但是性能水平降低)。

7

次要功能丧失或降级

次要功能丧失(汽车可运行,但是舒适度/便利等功能丧失)

6

次要功能降级(汽车可运行但舒适度/便利等性能水平降低)

5

干扰

外观或噪音等项目不合格,汽车可运行但是大多数(≥75%)顾客会发现这些缺陷。

4

外观或噪音等项目不合格,汽车可运行但是许多(50%)顾客会发现这些缺陷。

4

中上

用降级测试(如,数据趋势,之前/之后的数值等)进行设计定型前产品/确认(可靠性测试,开发和确认测试)。

中文版PFMEA评分标准

noticed by discriminating customers (<25%) 外观不良或可听见噪声,产品能运行,项目不符合并被客户发现(<25%)

Failure to Meet May endanger operator (machine or assembly)

10

Safety and/or without warning

A portion of the production run may have to be

Significant scrapped. Deviation from primary process including

7

Disruption decreased line speed or added manpower

Regulatory

潜在失效模式严重影响产品安全运行/包含不符合政府法规,失效时无警告

Requirements

Potential failure mode affects safe product operation and/or involves

不符合法律法规要 noncompliance with government regulation with warning

Loss of secondary function (product operable but comfort / convenience functions inoperable) 丧失次功能(产品可用,但舒适/方便功能不可用)

secondary function Degradation of secondary function (product operable but comfort / convenience 失去或降低次功能 functions at reduced level of performance)

PFMEA 评分标准

分数

PKC 规则

10

影响安全和违背法律法规

9

影响员工安全,产品性能失效

8

产品报废

7

半成品报废

6

原材料报废或产品返工

5

产品100%返工

4

部分材料返工

2

1

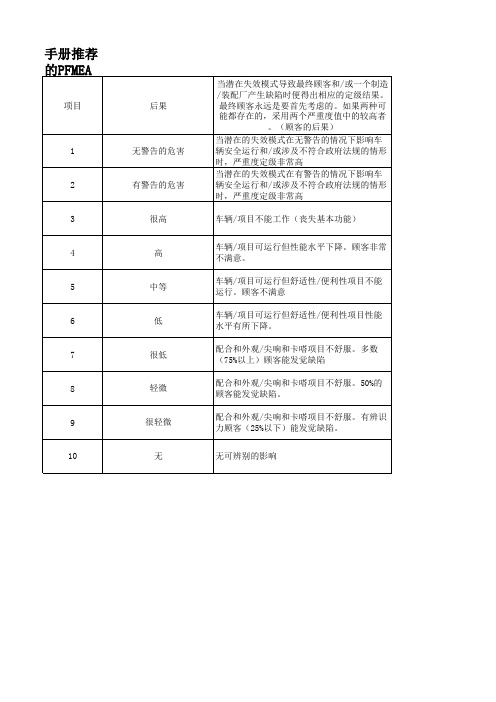

1

无警告的危害

2

有警告的危害

3

很高

4

高

5

中等

6

低

7

很低

8

轻微

9

很轻微

10

无

当潜在失效模式导致最终顾客和/或一个制造/装配厂产生 缺陷时便得出相应的定级结果。最终顾客永远是要首先考 虑的。如果两种可能都存在的,采用两个严重度值中的较 高者。 (制造/装配后果) 或可能在无警告的情况下对(机器或总成)操作者造成危 害 或可能在有警告的情况下对(机器或总成)操作者造成危 害 或100%的产品可能需要报废,或者车辆/项目需在返修部 门返修1个小时以上 或产品需要进行分检、一部分(小于100%)需报废,或车 辆/项目在返修部门进行返修的时间在0.5-1小时之间。 或一部分(小于100%)产品可能需要报废,不需分检或者 车辆/项目需在返修部门返修少于0.5小时 或100%的产品可能需要返工或者车辆/项目在线下返修, 不需送往返修部门处理 或产品可能需要分检,无需报废,但部分产品(小不 100%)需返工。 或部分(小于100%)产品可能需要返工,无需报废,在生 产线上其它工位返工。 或部分(小于100%)产品可能需要返工,无报废,在生产 线上其它工位返工。 或对操作或操作者而言有轻微的不方便或无影响。

手册推荐的PFMEA频度评价准则 手册推荐的PFMEA频度评价准则 PFMEA

项目

FMEA风险系数评价准则(SOD)

中等

加工后问题探测

由自动化控制进行后加工失效模式探测,这种自动化控制能探测不符合零件并锁定工位上的零件以防止进一步的操作

4

中上

从源头进行的问题探测

由自动化控制进行工位上失效模式探测。这种自动化控制能探测不符合零件,并自动锁定工位上的零件以防止进一步的操作

3

高

错误探测和/或问题预防

由自动化控制进行工位上错误(起因)探测,这种自动化控制能探测错误和预防不符合零件的制造。

次要功能丧失或降级

次要功能丧失(汽车可运行,但是舒适度/便利等功能丧失)

6

中等破坏

生产运行的100%需要进行下生产线返工然后可被接受。

次要功能降级(汽车可运行,但是舒适度/便利等性能层次降低)

5

生产运行的一部分需要进行下生产线返工然后可被接受。

烦扰的小问题

汽车可运行,但是外观或噪音等项目不合格,并且大多数(75%)顾客会发现这些缺陷。

2

很高

探测不可行;错误预防

错误(起因)预防是通过固定设施设计,机械设计或零件设计而产生的。通过过程或产品设计进行防错而避免制造不符合零件。

1

几乎肯定

每500件中有一件

6

0.5件/每千件

每2000件中有一件

5

0.1件/每千件

每10,000件中有一件

4

低

0.01件/每千件

每100,000件中有一件

3

≤0.001件/每千件

每1,000,000件中有一件

2

极低

通过预防控制消除失效

1

PFMEA不易探测度(D)

可探测机率

准则

过程控制探测可能性

等级

探测可能性

各类玩具的不合格品判定标准及次品的中英文对照

布料填充玩具不合格品之缺陷分類:按照國際標準,缺陷被分為三類:極嚴重(CRITICAL)/嚴重(MAJOR)/輕微(MINOR)極嚴重缺點-----不能符合安全標準或者不良現象促使産品完全失去功能及特殊限定 之缺點為客戶無法接受之缺點,稱之為極嚴重缺點嚴重缺點------不良現象促使産品失去主要的功能或功能誤差及嚴重的外觀缺點,稱 之為主要缺點輕微缺點------不影響産品功能的外觀缺點,稱之為次要缺點*根據不同的系列將會用不同的AQL 及不同的測試標準品管部工作指引版本:01不合格品鑒定標准布料/毛絨公仔版本:01布料/毛絨公仔版本:01版本:01包裝-外箱/彩盒不合格品鑒定標准不合格品之缺陷分類:按照國際標準,缺陷被分為三類:極嚴重(CRITICAL)/嚴重(MAJOR)/輕微(MINOR)極嚴重缺點-----不能符合安全標準或者不良現象促使産品完全失去功能及特殊限定之缺點為客戶無法接受之缺點,稱之為極嚴重缺點嚴重缺點------不良現象促使産品失去主要的功能或功能誤差及嚴重的外觀缺點,稱之為主要缺點輕微缺點------不影響産品功能的外觀缺點,稱之為次要缺點*根據不同的系列將會用不同的AQL及不同的測試標準品管部工作指引合金/塑膠不合格品之缺陷分類:按照國際標準,缺陷被分為三類:極嚴重(CRITICAL)/嚴重(MAJOR)/輕微(MINOR)極嚴重缺點-----不能符合安全標準或者不良現象促使産品完全失去功能及特殊限定 之缺點為客戶無法接受之缺點,稱之為極嚴重缺點嚴重缺點------不良現象促使産品失去主要的功能或功能誤差及嚴重的外觀缺點,稱 之為主要缺點輕微缺點------不影響産品功能的外觀缺點,稱之為次要缺點*根據不同的系列將會用不同的AQL 及不同的測試標準合金/塑膠産品版本:01不合格品鑒定標准品管部工作指引版本:01合金/塑膠産品品管部工作指引版本:01。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C级外观面段差,间隙,合模线偏移

Gap / step / mismatch on C surface

4

有外观、可听噪音、汽车操作 项目上的问题,并且被绝大多 品在处理 前,必须在线返工。

中等中 断

产品 在线 返工

干扰

有外观、可听噪音、汽车操作

3

项目上的问题,并且被许多顾

产品 Logo印刷缺陷:模糊,残缺 的报 Incomplete / blur for printed logo

废

或功能 降低

废

重要尺寸超差

Critical dimensions out of spec

B级外观面的缺陷:色差;缺料,毛边,结合线,缩水痕,发白,亮印,油污,脏污,凹坑,缺

口,颗粒等

Cosmetic defects on B surface: color deviation, short shot, flash, weld line, sink mark, whitening, shiny

口,颗粒等

8

基本功能丧失(汽车无法运行, 严重中

不影响汽车安全运行)

断

产品需要被100%的报 废;生产线关闭或中 止发运

Cosmetic defects on A surface: color deviation, short shot, flash, weld line, sink mark, whitening, shiny mark, oil, dirt, contamation, dent, nick, particle, etc 硅胶件不熟,过熟(麻面,气泡)

√ 不能探测,或不检查控制

10

非常微 小

现行控制探 测度非常微 小

√ 不直接的,或仅仅随机检查控制

9

Detection

塑胶件/硅胶件评分 For plastic / silicone parts

过程发生 频度的评

发生计划

打分

10 很高

9

微小

现行控制探 测度微小

√ 仅仅目视检查控制

8

对外观缺陷进行目视抽样检查 Visual inspection (sampling check)

粒等

5

次要功能下降(汽车可以运行, 但舒适/便捷性能下降)

一部分产品必须离线 返工后再被接受

Cosmetic defects on C surface: color deviation, short shot, flash, weld line, sink mark, whitening, shiny mark, oil, dirt, contamation, dent, nick, particle, etc

不符合

安全性

或法规

要求

有害物质超标

会使操作员身处危险(机械 RoHS / REACH out of spec

或装配),失效时有预警 锋利的毛边,毛刺

Sharp flash / burr (plastic)

Severity

塑胶件/硅胶件评分 For plastic / silicone parts

关键尺寸超差

Silicone - not cured, overcured (bubble, blister)

表面喷漆面的可靠性测试NG

Reliability test failure for painted surface

Logo印刷颜色色差

基本功 能丧失 或功能

降低

Color deviation for printed logo

Diemnsion (critical to function) out of spec

零件翘曲变形

Part overall deformation / tilt

表面纹理不符合要求

Surface texture is wrong

A级外观面的缺陷:色差;缺料,毛边,结合线,缩水痕,发白,亮印,油污,脏污,凹坑,缺

2

项目上的问题, 但只被少数识 轻微中 对过程,操作或操作员造成

别能力敏锐的顾客( 25% 以 断

轻微的不便。

下) 察觉到。

1

没有影 响

没有可识别的影响

没有影 响

没有可识别的影响

过程 探测

检验类型A-防错法B-检测C-人 工检测

探测度 评价标准 A B C 建议的探测方法范围

打分

几乎不 绝对不可探 可能 测

100%的产品必须离线 返工后再被接受

Non-critical dimension out of spec B级外观面段差,间隙,合模线偏移

次要功 能丧失 或功能

下降

中等中 断

Gap / step / mismatch on B surface 产品 离线 返工 C级外观面的缺陷:色差;毛边,结合线,缩水痕,发白,亮印,油污,脏污,凹坑,缺口,颗

过

程

等 级

对最终产品的影响(对顾客的影响)

对过程的影响(对制造/装配的影响)

潜在失效模式影响了汽车的安

10

全运行,或者包含不符合政府 法规的情形,失效发生时无预

不符合 警。

安全性

或法规

要求 潜在失效模式影响了汽车的安

9

全运行,或者包含不符合政府 法规的情形,失效发生时有预

警。

会使操作员身处危险(机械 或装配),失效时无预警

一部分产品需报废,

mark, oil, dirt, contamation, dent, nick, particle, etc

7

基本功能降低(汽车可以运行, 显著中 基本过程偏离,包括

但是性能下降)

断

降低生产线速度或增

字符颜色色差 Color deviation for icon

加人力。

字符缺陷:模糊,残缺

Incomplete / blur for icon

Logo和字符位置偏移

Misalignment / shift for logo & icon

A级外观面段差,间隙,合模线偏移

Gap / step / mismatch on A surface

非重要尺寸超差

6

次要功能丧失(汽车可以运行, 但舒适/便捷功能不可实施)

8 高

很小

现行控制探 测度很小

√ 仅进行两次目视检查控制

7

客(50%)察觉到。

一部分产品在处理 前,必须在线返工。

非外观面的成型缺陷:毛边,缩水痕,缺料,顶出痕等 Molding defects on non-cosmeitc surface: flash, sink mark, short shot, ejection mark, etc

有外观、可听噪音、汽车操作