浸出车间降低溶剂消耗的密封技术措施_顾玉兴

浸出车间降低溶剂消耗的途径与措施

浸出车间降低溶剂消耗的途径与措施摘要:溶剂消耗是浸出生产中的一项重要综合性经济技术指标。

本文从分析溶剂消耗的定义入手,系统地提出了降低溶剂消耗的途径,并对当前不被人们广泛认识的提高设备处理量、减少废水和废气排放量等可十分有效地降低溶剂消耗的途径进行了论述,并提出了具体的实施办法。

关键词:溶剂消耗;途径;措施溶剂消耗是浸出生产中的一项重要综合性经济技术指标。

之所以说是综合性经济技术指标,是因为它不仅与操作人员的操作水平有关,同时还有工艺情况、设备状态及管理水平等众多影响因素;之所以说是重要经济技术指标,是因为它不仅关系到生产的经济效益,同时也直接关系到安全生产。

为此,各生产厂家都十分重视降低生产过程中的溶剂消耗,在实践过程中取得不少经验,广大技术人员也从各个角度对此进行了较为深入的研究。

本文试图从分析溶剂消耗的定义本身着手,阐述降低浸出车间溶剂消耗的途径,并提出一些的措施,以此求教于各位同行。

一、降低浸出车间溶剂消耗途径的分析浸出车间溶剂消耗的定义可表述为:浸出生产中每处理一吨入浸料所损失溶剂的重量,其计算公式为:从上述定义及计算公式我们不难看出,溶剂消耗指标不是一个绝对的量,而是两个量之间的比值,要使该比值减小,即要降低溶剂消耗,有两个基本的途径:一是减小分子——降低溶剂损失的绝对量,二是加大分母——提高入浸料的数量。

要降低溶剂损失的绝对量,其实质是减少跑出浸出系统溶剂的量。

溶剂脱离浸出系统总的途径有两类:一类是因密封不严,溶剂以液态和气态的方式直接泄漏,即常说的跑、冒、滴、漏。

另一类是离开浸出系统的物料带出的溶剂,有粕、浸出毛油、废气和废水(渣)四种物料带出的溶剂,这方面溶剂损失的量又取决于物料中残留溶剂的浓度和物料的数量这两个因素,减少排出物料中残留溶剂的浓度和减少排出物料的数量都可降低溶剂损失,前一因素被人们广泛认识,研究得也比较深入,后一个因素则似乎被人们所遗忘,但其作为一个降低溶剂消耗的途径是显而易见的,当然,这一途径主要是指减少废气和废水的数量。

分析浸出车间降低溶剂损耗的方法

分析浸出车间降低溶剂损耗的方法在浸出出产中,溶剂耗费是衡量公司管理水平及技术、设备完善程度的重要经济技术指标。

对一个油厂来说,通过质料、设备、技术流程后,溶剂损耗不外乎2种状况:一是油中、粕中、废水和自在气体中溶剂收回疑问;二是因为设备加工质量较差、密闭功能欠好以及出产操作不妥。

这既影响油、粕质量和加工成本,更重要的是要挟大家的生命财产安全和公司出产的安全。

因而,下降溶耗是关系到油厂经济效益和广大职工切身利益的重要疑问,有必要导致高度重视。

In the leaching production, solvent consumption is an important economic and technical index to measure the company's management level and technical, equipment is perfect degree. For a plant, through the material, equipment, technological process, solvent loss is nothing more than 2 kinds of situation : one is the oil, meal, wastewater and free gas in solvent to recover the question; two is because the equipment processing poor quality, bad sealing function and the production operation. This not only affects the oil, meal quality andprocessing costs, more important is to everyone's life and property safety and production safety. Thus, reduced solvent consumption is an important question related to the oil refinery economic benefits and the immediate interests of the workers, it is necessary to attach great importance to.1下降毛油中的溶剂含量The 1 decline in the solvent content in crude oil1.1进步混合油浓度,把握好溶剂比1.1 progress of mixed oil concentration, a good grasp of the solvent ratio要合理挑选恰当的溶剂比,溶剂比大,对下降粕中的残油有必定效果,但所收到的混合油浓度太低,会给收回体系添加负荷,易形成毛油中含溶。

浸出车间消溶实践

植物油浸出车间消溶实践摘要:植物油浸出车间的消溶过程包括前期准备、物料排空、密闭消溶、敞口消溶到最终验收,由于分步骤采取了密闭消溶和敞口消溶,既能减少溶剂损失和蒸汽消耗,又能在短时间内达到彻底消溶的目的。

相对常规的简单敞口消溶,非常经济、安全。

关键词:消溶;吹扫;溶剂;浸出车间植物油浸出车间1~2年就需要进行大修,使用过含溶剂的设备如真空平衡罐、浸出器、蒸脱设备、皂脚罐、毛油罐等由于设备故障等原因,需要明火对设备设施进行检修、维护,浸出车间和盛溶设备就必须消溶,由于部分企业忽视了消溶或者消溶操作不当,行业内火灾、爆炸事故时有发生。

我公司2003年压榨厂正式投产,经历多次大修改造,浸出车间消溶采用蒸汽吹扫结合空气置换的方法,先后进行了十余次消溶,均顺利完成了消溶任务,积累了一些成熟的做法和经验。

本文结合我公司近些年的消溶实践,就浸出车间消溶的原理、方法、过程、验收等做一些探讨。

1消溶方法一般来说,消溶的方法有3种,蒸汽吹扫、空气置换、惰性气体保护。

1.1蒸汽吹扫蒸汽吹扫是最常用的消溶方法,即将蒸汽通入设备中以排除其中的溶剂自由气体。

蒸汽吹扫要求:一要保持良好的排空,以防止过高的压力损坏设备;二是蒸汽管道必须连接到设备上;三要将设备加热到接近水沸点温度,蒸汽供应速率应当超过冷却速率;四是为了尽量蒸发掉设备内所有部位的残留溶剂,通入蒸汽时间必须足够长。

1.2空气吹扫空气吹扫通常作为蒸汽吹扫的补充和辅助,也有用于单个设备在不动火作业的情况下消除设备中的溶剂蒸气。

空气消溶通常使用浸出车间的安全风机,假如车间没有固定风机的,也可增加吸风机,将空气吸入到需消溶的设备内,再从风机出口排出;也可使用鼓风机,将空气鼓入要消溶的设备,再从设备排出口排出。

空气置换必须确保消溶的空气排至安全的区域,风机必须连接到设备上以防静电积聚,风机必须处于良好的状态。

1.3惰性气体吹扫惰性气体吹扫,即向设备内通入惰性气体吹扫达到消除溶剂气体的目的。

加工国储大豆如何降低溶剂消耗——左青

)"

P Q R J ST R U AS J HV S @ A((((((((((((((!"#C W 3 0 X $) J 3 X $

粉末度高在膨化机内要多加几倍的直接蒸汽很难 膨化到浸出器内 物料结团结块 导致溶剂很难渗 #* / 5 具体时 透浸出效果差 所以需要延长 #" = 间取决于浸出器的形式 才能达到浸出提油的生 产指标 同 样 原 浸 出 器 的 沥 干 段 时 间 设 计 均 为 #" / 5应该延长料层高度在 ": E" = #: "* 沥干 / 5 料层高度 !: * 沥干时间应延 时间应延长 ! / 5 湿粕 膨化料 含溶达到 !*< 长* 浸出器要单独配置 # 台独立冷凝器 保持浸出 器内稳定的微负压 !: !(湿粕脱溶机 H @ 根据 ! 家 油 脂 行 业 成 套 设 备 供 应 商 的 C """ F > GH @做相关介绍 @ 设计气体温度 E! = E* I 直接蒸汽 皇冠的 H J !: *= $: "孔间隙小在同样量的直接喷 孔径 H 6 > ?6 用进 汽量下更均匀地汽提设计豆粕残溶 !*" 6 > ?6 特点 口大豆生产 豆粕残溶小于等于 !"" 是直接蒸汽孔径小孔间隙小对密度大的油料汽提 脱溶有益 @ 直接蒸汽孔径 H J C: * 孔间 迪斯美的 H E! I设计豆 隙大开孔率大于 $"<气体温度 E" = 6 > ?6 用进口大豆生产 残溶 粕残溶小于等于 !'" 6 > ?6 特点是气体温度低而开孔率 小于等于 !"" 大因此不易结团 我们发现加工国储大豆局部大豆存在升温含 水低豆粕蛋白溶解度低 坯片松而含粉的缺点 在 @内的蒸汽压降和气体 加工国储大豆时为了保持 H @的顶部是帽子头不能是直筒 H @的整体 温度H @体积大 #: $ 倍 容积要比正常 H 我公司镇江 东莞两个油厂加工国储大豆低于 ! - 采取矿物油吸收尾气含溶在 #* 6

油厂浸出车间明火消溶步骤

油厂浸出车间明火消溶步骤许国林溶剂油易燃易爆,油厂浸出车间维修需彻底清除残留溶剂。

浸出车间明火消溶最好利用季度原料加工结束,设备未冷却时,之前要做好充分准备工作,做好充气所需连接法兰、接头、橡胶管等.一、溶剂混合油回收1、加工结束之前要把浸出器集油格混合油从6号依次向前翻,送到混合油罐;从每个混合油泵下口管道放清,混合油加入混合油罐,蒸发。

2、混合油盐析罐、暂存罐加水让混合油全部蒸发。

二、蒸汽消溶浸出器、烘干机内部分残留饼粕不用清理,直接蒸汽消溶,先充分回收溶剂。

1、浸出器从接油格下口接三四个汽管,烘干机汽提塔利用直接蒸汽,一长二长利用间接蒸汽,接好后通汽,同时开启冷凝水泵2小时<待浸出器温度达80度左右计时>,在蒸3小时结束<从尾气吸收塔开始出蒸汽计时>。

2、打开冷凝器冷凝液管道,把分水箱、周转库溶剂用水压入地下库。

3、周转库、分水箱、盐析罐、暂存罐、废水蒸煮罐的消溶,通蒸汽,温度达80-100度时开始蒸消3小时。

三、管道、人孔的拆除1、溶剂管道拆除地下库管道与溶剂泵连接管道拆除封死,溶剂泵与浸出器的溶剂管道的拆除。

2、冷凝液管道拆除分水箱、周转库与冷凝器、吸收塔连接的冷凝液管道拆除,以及冷凝器与吸收塔连接管道的拆除。

3、喷淋管道的拆除浸出器所有混合油的喷淋管道的拆除。

4、混合油管道拆除与盐析罐、暂存罐连接的混合油管道的拆除。

5、封闭绞龙和刮板拆除拆除所有刮板和封闭绞龙。

6、消溶结束后,打开存料箱、浸出器、烘干机上所有人孔、视镜、检修孔,让其排汽冷却。

7、用水把存料箱、浸出器、烘干机、盐析罐、暂存罐里的残留饼粕彻底清理干净,把浸出毛油箱里油脚也清理干净。

8、把不要检修的分水箱、周转库、盐析罐、暂存罐、废水蒸煮罐加满水。

9、把车间地面所有杂物积水清理干净。

四、明火试验1、浸出器转动体隔层的仔细检查a:如隔层上下没有孔,就要打孔攻丝,注意电钻防火并带水作业。

b:如隔层上下有孔,就拆开上下孔螺杆并弄通。

浸出车间降低溶剂损耗的几种方法

走的 溶剂 、 少设备 滴 漏 , 减 以为浸 出车间 降低 溶剂损 耗提 供 参 考。 关 键词 溶 剂损 耗 ; 剂 回收 ; 低 溶耗 ; 出车 间 溶 降 浸 中图分 类号 T 28 S 2 文 献标 识码 B 文 章 编 号 1 0 — 7 9 2 1 )4 0 2 — 1 0 7 5 3 (0 0 1 - 2 9 0

现 代农 业 科技

21 0 0年 第 l 4期

农 业 工 程 学

浸 出 车 间降低 溶剂 损 耗 的几 种 方 法

张永新

( 疆工业经济学校 , 疆乌鲁木齐 80 1) 新 新 3 0 3

摘要

介 绍浸 出车 间降低 溶 剂损 耗 的方 法 , 包括 降低 毛 油 中的溶 剂含 量 、 低 粕 中的 溶 剂含 量 、 降 降低 废 水 中溶 剂 含 量 、 降低 尾 气 中带

3 降 低 废 水 中溶 剂 含 量

11 提 高 混 合 油 浓 度 . 握 好 溶 剂 比 . 掌

要 合理 选 择适 当的溶 剂 比 , 剂 比大 , 降 低 粕 中 的残 溶 对 油 有 一定 作 用 , 但所 收 到 的混 合油 浓度 太 低 , 给 回收 系 统 会 增 加 负荷 , 易造 成 毛 油 中含 溶 。 般 以原 料 含 油 为 基础 , 一 混

汽压 力 不 能太 高 , 高 易 造成 溶 剂在 各 轴封 处 外溢 , 重时 太 严 溶 剂 渗 漏 , 一般 控 制 在 00 a左 右 。 烘 温 度 控 制 在 故 .2MP 蒸 15 1 0℃。 作 中要 注意 底 层 物料 的 高度 , 0~ 1 操 使料 层 高 出 1 / 3 处 , 样 可减 少 溶剂 气体 的倒 流 。 这

剂 比 为 08 111 也 采 用 逆 流 的 方 式 。 . .: , ~ 12 掌 握 好 蒸 发 中 的 主 要 蒸 发 要 素 .

降低浸出油溶耗的措施

自由气体排出管要通畅, 防止分水器内的压力过大 , 使溶剂液位下降, 从排水管外流。 车间外应设水封 池 , 一旦溶剂外泻 , 可以回收。 3 尾气的回收 浸出车间的自由气体也是影响溶剂消耗的因素 之一。 根据有关资料介绍, 浸出器每加入 1 t 物料时 会带入 2 ~2 . 5k g 空气, 这时自由气体在排出车间时 会带走 1k g 以上的溶剂 , 如果直接排放 , 污染环境 , 增加安全隐患, 溶耗增大。 所以室外应设冷凝回收装 置回收尾气。 1 . 4 湿粕烘干蒸脱 浸出后的湿粕含有 35%~ 4 5% 的溶剂, 由于含 溶量大 , 脱溶蒸烘系统负荷大, 增加蒸汽消耗。 我公 司对湿粕刮板机座进行如下改造: ①增加了滴干系 统 , 将原刮板机座抬高 40 ~ 50cm , 长度、 宽度不变 , 在中间加一层钢板过滤网, 从浸出器出来的湿粕先 进行短暂沥干, 可以减少一部分溶剂的蒸发; ②将原 来垂直输送的湿 粕刮板改为 30° 输送, 防止筒 体堵 塞 , 导致溶剂大量外泄; ③在湿粕刮板机座底部向上 2m 处将刮板中间层改为钢板筛网 , 对湿 粕进行第 二次沥干 , 进一步减少湿粕含溶。 湿粕进入烘干机 后 , 必须严格控制料层高度 , 温度不低于 80 ℃, 蒸脱 层底板蒸气孔进行均匀喷汽, 不能留死角。 改造后 , 减轻了烘干机脱溶的负荷, 保证了成品粕的引爆试 验合格。 1 . 5 减少溶剂的跑、 冒、 滴、 漏 浸出车间各传动部位的轴承容易受到磨损, 以 及设备各阀门、 管件、 视镜等部位, 都可能因密封不 好 , 进而造成溶剂的跑、 冒、 滴、 漏, 结果是即加大了 溶剂消耗, 同时又形成安全隐患 , 存在隐藏的爆炸可 能 , 稍有疏忽就会造成安全事故。 特别是夏季生产 时 , 因气温较高 , 隐患也更大 , 所以管理人员和操作 人员要做到勤看、 勤摸、 勤闻, 发现问题及时处理。 2 结论 综上所述 , 只要加强管理 , 提高操作人员 的技 能 , 定期检查生产设备 , 降低溶耗是完全可能的。

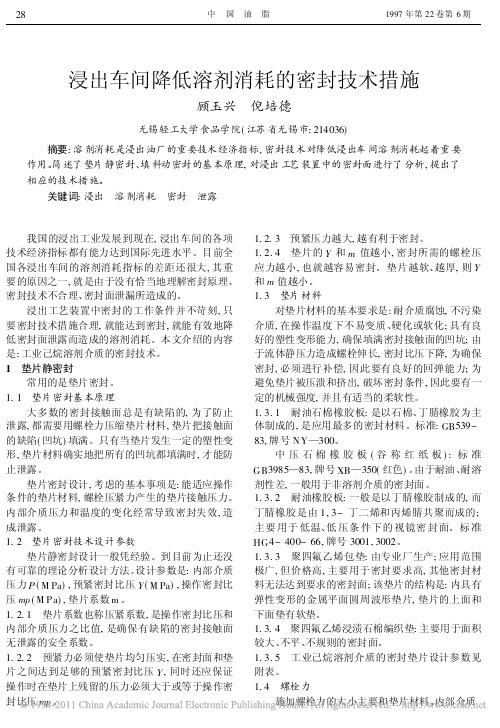

浸出车间降低溶剂消耗的密封技术措施

浸出车间降低溶剂消耗的密封技术措施顾玉兴 倪培德无锡轻工大学食品学院(江苏省无锡市:214036) 摘要:溶剂消耗是浸出油厂的重要技术经济指标,密封技术对降低浸出车间溶剂消耗起着重要作用。

简述了垫片静密封、填料动密封的基本原理,对浸出工艺装置中的密封面进行了分析,提出了相应的技术措施。

关键词:浸出 溶剂消耗 密封 泄露 我国的浸出工业发展到现在,浸出车间的各项技术经济指标都有能力达到国际先进水平。

目前全国各浸出车间的溶剂消耗指标的差距还很大,其重要的原因之一,就是由于没有恰当地理解密封原理、密封技术不合理、密封面泄漏所造成的。

浸出工艺装置中密封的工作条件并不苛刻,只要密封技术措施合理,就能达到密封,就能有效地降低密封面泄露而造成的溶剂消耗。

本文介绍的内容是:工业己烷溶剂介质的密封技术。

1 垫片静密封常用的是垫片密封。

1.1 垫片密封基本原理大多数的密封接触面总是有缺陷的,为了防止泄露,都需要用螺栓力压缩垫片材料,垫片把接触面的缺陷(凹坑)填满。

只有当垫片发生一定的塑性变形,垫片材料确实地把所有的凹坑都填满时,才能防止泄露。

垫片密封设计,考虑的基本事项是:能适应操作条件的垫片材料,螺栓压紧力产生的垫片接触压力。

内部介质压力和温度的变化经常导致密封失效,造成泄露。

1.2 垫片密封技术设计参数垫片静密封设计一般凭经验。

到目前为止还没有可靠的理论分析设计方法。

设计参数是:内部介质压力P(M Pa),预紧密封比压Y(M Pa),操作密封比压mp(M Pa),垫片系数m。

1.2.1 垫片系数也称压紧系数,是操作密封比压和内部介质压力之比值,是确保有缺陷的密封接触面无泄露的安全系数。

1.2.2 预紧力必须使垫片均匀压实,在密封面和垫片之间达到足够的预紧密封比压Y,同时还应保证操作时在垫片上残留的压力必须大于或等于操作密封比压mp。

1.2.3 预紧压力越大,越有利于密封。

1.2.4 垫片的Y和m值越小,密封所需的螺栓压应力越小,也就越容易密封。

浸出车间降低溶剂损耗的几种方法

浸出车间降低溶剂损耗的几种方法随着环保意识的不断增强,工业生产中的环保问题也越来越引起人们的关注。

在浸出车间的生产过程中,溶剂的使用量是一个重要的环保问题。

过度的溶剂使用不仅浪费资源,还会造成溶剂污染,对环境造成负面影响。

因此,降低溶剂损耗已成为浸出车间生产中急需解决的问题。

本文将介绍几种降低溶剂损耗的方法。

1. 环保型溶剂的使用使用低挥发性、低毒性的环保型溶剂,不仅对环境友好,还能有效降低溶剂损耗。

传统的溶剂往往挥发迅速,容易造成浪费。

而低挥发的环保型溶剂,降低了溶剂的挥发速度,减少了溶剂的损耗。

同时,环保型溶剂对工人的身体也更加安全,保护了工人的健康。

2. 溶剂回收与再利用在浸出车间生产过程中,大量的溶剂会随着生产物质被吸附,但随后也会再次回收与再利用。

善用现代化设备,在生产过程中能够高效地回收溶剂,并再次加入生产。

这种回收再利用的方式,不仅能减少对环境的污染,还能大大降低生产成本。

此外,如果生产过程中使用的溶剂污染度较低,而整体使用量又比较大,选择开发有关污染物回收的技术,也能有效地降低溶剂的损耗。

3. 优化工艺流程优化工艺流程,缩短浸泡时间,完善物料滤布及处理设备等,也是降低溶剂损耗的有效方法。

在浸出过程中,较长的浸泡时间会使物料所吸附的溶剂增多,从而造成溶剂的浪费。

在操作过程中,适当地缩短浸泡时间,提高物料的滤布质量,或者根据实际的工艺要求,进行合适的调整,都能够有效地降低溶剂的损耗。

总之,降低溶剂损耗是浸出车间生产中需要解决的一项重要问题。

选择环保型溶剂、进行溶剂回收与再利用、优化工艺流程等方法,都可以有效地降低溶剂损耗。

同时,也能够提高生产效率,降低生产成本,更好地适应现代化生产的要求。

榨油厂浸出车间消溶操作规程

榨油厂浸出车间消溶操作规程1、停车1.1走空预榨车间物料。

1.2走空浸出器,,关闭喷淋自身循环阀门,关闭油斗反冲管,尽量把栅板冲净,排空集油斗及混合油暂存罐内混合油。

1.3走空E107。

1.4走空DT、DC,排DC时用手抬起料摆(小心勿使E110跳闸),打开DTDC人孔冷却。

1.5停混合油蒸发系统,将一、二蒸、汽提塔排空。

1.6保持矿物油系统、尾气系统、蒸煮罐、冷却水系统循环,直至车间设备完全冷却下来。

2、放空2.1将浸出器循环泵下的所有排污口打开,将混合油转至桶内。

(桶要做标识且混合油回收后桶一定要消溶)2.2将一蒸、二蒸、汽提塔下的排污打开;将蒸发器出油泵(E115/E119b)下的排污打开;将汽提塔出油泵(E122)下的排污打开,把所有混合油转至桶内。

2.3将一二蒸冷凝液输出泵(E118)、汽提塔冷凝液输出泵(E128)下面的排污打开,用桶将溶剂移至地下溶剂罐;将分水罐(E129)水侧加满水,使溶剂全部进入溶剂侧,用新鲜溶剂泵(E106)将分水罐中的溶剂泵入地下溶剂罐。

(注意地下溶剂罐容量)2.4放空分水罐中的水;蒸煮罐中的水暂不放空(DTDC彻底吹扫完后再放空、冲洗、吹扫)。

2.5拆所有混合油泵出口管上的单向阀,将混合油接至桶内。

拆E118、E128、E106上的单向阀,将溶剂转至地下溶剂罐。

2.6拆除所有仪表(混合油/溶剂/湿粕管线上的)放出相关管道内的溶剂,仪表贴标识,统一放至安全处。

2.7待车间设备完全冷却下来,停矿物油系统,将矿物油解析塔、吸收塔内的矿物油放出,接入桶内,贴标识。

(重新利用时注意底部析出的水)2.8将DTDC二次蒸汽输送总管末端打开,放出含有粕沫、溶剂的积液。

2、吹扫3.1.1在进行此步骤前,应将车间内所有物料运走;3.1.2在进行蒸汽吹扫之前,应将母库隔离,加盲板处理;3.1.3将所有拆卸下来的设备及部件全部复位(仪表、传感器接口加丝堵封住);3.1.4在进行蒸汽吹扫之间,冷却水循环要停止;3.1.5消溶所需蒸汽压力4〜5Kg,常压容器一定要有排放口。

如何降低浸出车间“不可避免的溶剂消耗”

中

国

油

脂

&’’& 年第 &8 卷第 & 期

口温度为 2-, 。 试验结果表明: 经干燥分离后的葡萄籽中含油 量经实测为 #! 4 &!5 , 在规定的最佳工艺参数条件 下, 利用超临界 $%& 流体萃取葡萄籽油, - 1 即可完 成, 油收率达到 62 4 75 (平均提取率为 #+ 4 25 ) , 葡 萄粕中残油可降到 &5 以下。 参

&’’#"

!"# 采用超临界 $%& 流体萃取葡萄籽油其质量优 于冷榨法、 溶剂法, 而过程更为简单方便; !"& 超临界 $%& 流体较佳的萃取条件为: 压力 &’ 温度为 +!, , ()*, $%& 流量为 -’ ./ $%& ( 0 1, ./ 葡萄 籽) ; !"2 超临界 $%& 流体较佳的分离精制条件为: 第一 级分离器中 $%& 的压力 #’ ()*, 出口温度为 -’, , 第二级分离器中的 $%& 的压力 - ()* 3 - 4 ! ()*, 出 文章编号: (&’’&) #’’2—86-6 ’&—’’+’—’+

摘要: 溶剂消耗是浸出油厂重要的经济技术指标, 浸出车间粕、 毛油、 废水和尾气带走的溶剂称 为 “不可避免的溶剂消耗” , 通过计算得出了 “不可避免的溶剂消耗” 的最小值。同时, 分析了 “不可 避免的溶剂消耗” 增大的原因及其解决的措施。 关键词: 溶剂消耗; 原因; 降低; 最小值 溶剂消耗是浸出油厂的一项重要经济技术指 标, 它在生产成本中占有很大比重。溶剂消耗的高 低能反映一个企业在工艺设备、 生产技术等方面的 管理水平。近几年来, 随着进口油料的大量增加, 新 建和扩建的大型油厂越来越多, 据不完全统计, 截止 到 &’’# 年底, 我国已建成投产和正在建设的 -’’ < 0 = 以上的浸出油厂有 7’ 多家。这些油厂的工艺设备 先进、 自动化程度、 工人操作水平和工厂的管理水平 都很高。因设备制造质量、 设备故障及操作维护不 当而造成的溶剂 “跑冒滴漏” 较少。但是, 有些工厂 的溶剂消耗仍然很高, 这主要是由于 “不可避免的溶 剂消耗” 增大而造成的。因此, 如何降低浸出车间 “不可避免的溶剂消耗” 是这些大型浸出油厂需要解 决的关键问题。 及其最小值 " “不可避免的溶剂消耗” 在料坯的浸出过程中, 粕、 毛油、 废水和尾气都

浸出车间节能控制措施

以上 。但是 , 由于 原 料 、 区域 和 投 资 等 因素 影 响 , 我 国大多 数植 物油 厂 的浸 出规模 在 4 0 0 t / d以下 。这 些 企业 的 能耗受 工 艺 技 术 、 设 备 技 术 和 管理 水 平 等

收 稿 日期 : 2 0 1 4—1 1—2 0

浸 出车 间的水 耗 主要来 源 于补充 循 环冷凝 水 的

Vo l _ 2 2, 2 0 1 5, No . 1

Hale Waihona Puke 糟 食 与 食 品 工 业

Ce r e al an d Fo o d I ndus t r y

粮 油 工 程

浸 出车 间节 能 控 制 措 施

万 辉 , 张利 军 , 赵 勇 , 张瑞 洋 , 吴之 强 , 潘逢博 , 陈 昕 无锡 中粮 工程 科技 有 限公 司 ( 无锡

Wu x i COFC O En g i n e e r i n g & Te c h n o l o g y Co .,Lt d .( Wu x i 2 1 4 0 3 5 )

Ab s t r a c t :Re d u c i n g p r o d u c t i v e e n e r g y c o n s u mp t i o n i s e s s e n t i a l t o t h e s u s t a i n a b l e d e v e l o p — me n t o f v e g e t a b l e o i l e n t e r p r i s e s .Co mb i n i n g wi t h t h e e n g i n e e r i n g p r a c t i c e e x p e r i e n c e a n d t h e d e —

浸出器消溶方案

浸出器清理消溶方案一、消溶目的:为了保证浸出车间浸出器更换磨损履带链板期间的安全,特制定本消溶方案二、准备工作1、确认浸出车间所有设备的物料全部排空;2、浸出器进料插板阀8A/B关闭3、浸出器内混合油全部蒸发回收,减少地下库的占用空间;4、将浸出器内各油斗和各循环泵进出口管道内的油经放空管全部回流到地下库。

放空各管道的混合油。

5、将浸出器混合油回流管与地下溶剂库相连的管道在一楼地沟处用盲板隔断(1块DN250);6、5刮板尾部接临时蒸汽管,打开5刮板机头自动阀密闭消溶。

7、16H1-4出口汇集管去17罐四楼处盲死(1块DN200);8、P15到17旁通管阀门处浸出器旁二楼处加一块盲板(DN200)。

9、P8到浸出器的回油管,浸出器旁二楼处加一块盲板(DN50)。

10、58P1到浸出器喷淋管视镜后法兰处加一块盲板(DN200)。

11、58P1到浸出器呼吸管法兰处加一块盲板(58P1上,DN30)。

12、P1HP出口法兰二楼处盲死(DN100)。

13、49P1安全阀到浸出器管盲死(浸出二楼,DN40)。

14、将浸出器中部消防蒸汽管两进汽口拆掉止回阀盲死(2DN40)15、确认P3/2、P3/4、P3/7消溶管道上的盲板拆除;16、进入浸出器消防蒸汽管道二楼处一根盲死(1块DN50),一根安装短接分两根胶管分别接进浸出器的两根加热消溶汽管和P2B做为消溶管道。

17、在49P1间接汽处接两根汽管分别给P2A和5刮板加热。

18、浸出器加水至浸过下层隔删板为止;三、密闭消溶1、开启循环水冷凝系统、溶剂分水系统、尾气回收系统;2、各循环泵及P2A、P2B、P15泵至浸出器循环,循环期间注意各泵排空管阀门的控制,保证P2A、P15溢流管热水不断流动;3、浸出器开启蒸汽加热,蒸汽压力控制在0.3—0.4Mp a,待温度升至85℃—90℃保持此温度8小时;4、DT脱溶机打开直接汽流量控制在1500KG/H对DT及蒸发壳程蒸煮;5、浸出器自循环。

浸出车间正确操作对降低溶剂消耗的重要性

存料箱存不住料或者料层高度太低 ( 低于 #* %1)起不到料封作用,致使部分溶剂通过密封绞 龙,刮板输送机由存料箱溢出。根据测定若存料箱 溢出的溶剂气体浓度达到 #& ’ (, 每天由存料箱溢出 气体 )"1 , 则有 )"/& 溶剂被消耗掉。

7

为了不使溶剂由存料箱溢出,应保持存料箱料 层高度不低于 #* %1。 #" ! 浸出系统 浸出器温度过高,超过 $"8 ,造成大量溶剂气 化, 使浸出器内部压力增大, 溶剂大量渗出。浸出器 必须保持 )" . ))8 ,同时应尽量采取微负压操作, 可以通过调节连接浸出器的冷凝器或尾气抽风机

#%

西部粮油科技

!""# 年第 !$ 卷第 % 期

浸出车间正确操作对降低溶剂消耗的重要性

段国聪 #& 张立伟 ! & 陈智斌 ’

( #) 北京金万利油脂有限公司, 北京 #"""*$ + !) 九江中宏油脂有限公司 & 江西 九江 ’’!""%+ ’) 贵州粮科所, 贵州 贵阳 ,,"""’ 摘 要: 简单介绍了浸出车间溶剂消耗的原因, 分析了操作维修不当引起溶剂消耗增大和 “ 跑、 冒、 滴、 漏” 增加的

原因, 找到了通过提高操作水平降低溶剂消耗的措施。 关键词:溶剂消耗+ 浸出 + 操作 中图分类号:./ !!%) % 文献标识码 0 1 文章编号 0 #""* 2 $’3, ( !""# ) "% 2 ""#% 2 "’

$

概述 近年来,随着油脂工业的迅速发展,新建扩建

浸出车间消溶程序

浸出车间消溶程序车间消溶为保证安全、彻底,建议采取如下方法进行。

按工段大致分为浸出部分、蒸发系统和溶剂收回部分,以及尾气回收系统,水化脱胶部分以及磷脂干燥部分。

主要程序分为:设备及管道清理、清洗和蒸煮及消溶后检测一、浸出部分(皇冠环行浸出器)1、在整个车间停机时,排空浸出器物内物料,并要求将浸出器油斗及管道、泵体内所有溶剂回收到分水箱以及溶剂罐中。

为保证浸出器及管道内溶剂彻底回收,又能够对喷淋管内及各个部位起到冲洗的效果,建议采用水循环的方法:打开浸出器油斗上方视镜进入干净水,并适当控制其流量。

然后依次打开循环汞进行循环,最后由E105汞打入蒸发系统(此时E119和E121温度要求通过自控阀控制在100度,E114要求用二次蒸汽加热),最后由E121排空,在此循环中,少量溶剂则通过蒸发冷却回收到分水箱,整个循环要有充分的时间以保证浸出器及各管道清洗干净,最后将油斗及管道内水排空。

2、浸出器清洗工作完成后,打开浸出器两边门板打开各集油格入孔,对内部残料进行清理。

(必要是再单独对其进行冲洗,避免残料而影响蒸煮效果)并将E101密封段料清理干净,然后关闭浸出器2边门板,拆下传感器和进料斗顶部盖板,取下浸出尾部视镜,打开部分喷淋阀及管道上所有碟阀,在此同时应尽量避免部分管道死角存料。

3、调节主蒸汽压力在5-7BAR,打开通入浸出器的冲洗蒸汽阀门,打开各循环汞的排空阀和取样口阀门,以便排出冷凝水,蒸煮时间为3-4天,然后打开门板进行冷却。

4、在整个浸出器系统蒸煮时,可适当调节部分喷淋阀和碟阀,使浸出器和各集油斗以及管道都能够煮到并达到一定温度,必要是可拆开部分管道和人孔单独通汽蒸煮。

二、蒸脱机部分1、首先要求将DTDC内部残料以及E108绞龙密封段残料全部清理干净。

2、打开E107埋刮板2边及上部盖板,清理内部和尾部残料,并打开E107检修门板。

3、打开混合蒸汽至E114底部盖板并清理内部残料并打开DTDC第7、8层检修门板。

油脂浸出系统的微负压操作及溶耗控制

制在0""*)/()以下,影响干粕残溶 量的因素较多,因而只注重蒸烘机的

脱溶情况,还不能达到最佳指标,必 须综合考虑诸因素的影响。特别是与 脱溶有关的预处理及浸出过程等环节 亦不能忽视。但在一定的工艺流程和 设备条件下,随干粕带走的溶剂量在 不可避免的溶剂损耗总量中还是占有 较大的比例,因此,严格控制脱溶蒸 烘机的各项操作条件,仍是有效降低 溶耗的主要措施。 !"!"% 控制毛油的残溶量

废水 中 的 残 溶 量 应 控 制 在 &""*)/()以下。溶剂在水中的溶解 度是很小的,其溶解度与温度和溶剂 的化 学 成 分 有 关, 一 般 为 0!&$ *)/()。废 水 带 走 溶 剂 的 形 式 有 两 种:一是微量溶剂溶解在废水中被带 走,其溶 解 度 与 温 度 成 正 比。 因 此, 在分水时间足够的条件下,废水排放 温度应控制在 !$, 以下。二 是 溶 剂 与水发生乳化而被乳化液带走。乳化 液中的溶剂含量一般在&!""!-1"" *)/(),必 须 经 蒸 煮 回 收 后 才 能 排 放。另外,在分水器操作中,要注意 及时排渣,避免发生乳化,这是控制 废水 中 残 留 溶 剂 量 的 一 条 根 本 性 措 施。

量,提高尾气排放浓度,从而增大尾 气回收设备的负荷,增大 溶 耗。为 此,浸出油厂一般把尾气风机产生的 负压值控制在"#$$%&左右。 &-#-# 微负压分配的原则及方法

浸出 系 统 保 持 微 负 压 操 作 的 目 的,主要是防止溶剂及其蒸汽的跑、 冒、滴、漏,但另一方面微负压操作 可降低溶剂的沸点,有利于溶剂的挥 发。因 此,对 于 脱 溶 设 备,如 蒸 烘 机、蒸 发 器、汽 提 塔 等 设 备 是 有 利 的;而对于 浸 出 器 ( 溶 剂 大 量 挥 发, 不利 于 浸 出 进 行)、分 水 箱(溶 剂、 废水不易自 动 排 除 )、 冷 凝 器 ( 溶 剂 不易凝结)等设备是不利的。把尾气 风机产生的负压分配给浸出系统的各 个设备,称为负压分配。根据上述分 析,负压分配的原则是:不能平均分 配,而应按需分配。即根据各设备的 具体情况,权衡利弊,区别对待。一 般浸出器、分水箱、冷凝器 维 持 在 "’$%&的 负 压 即 可 避 免 溶 剂 的 跑、 冒、滴、漏;而蒸脱机、蒸发器、汽 提 塔 等 设 备 维 持 在 "#$$%&较 为 合

如何降低浸出车间“不可避免的溶剂消耗”

21 ( 01

53 超临界 c 2 、 o 流体较佳的分离精制条件为: 第一

级分离 器 中 c 的压 力 1 P . 口温 度 为 6 ℃ , 0M a 出 0 第二级分 离器 中的 C 2的压 力 6MP 一65M a 出 O a . P ,

文章编 号 : 0 - 7 6 {O 2 0—0 4— o 1 3 9 9 2 0 )2 0O 4 0

(. 1 九江 中宏油脂 有限公 司,314江西省九江市滨江 东路 6 号 ; 3 20 3 3 2 北京盘万利油脂有限, 司,0 C6北京市丰台区南苑 西路 2 厶 、 1 q 0 3号)

摘要: 溶剂 消耗是 浸 出油厂 重要 的 经济技 术指 标 , 出车 间粕 、 油、 水和尾 气带走 的溶 剂称 浸 毛 废 为“ 可避 免的溶 剂 消耗 ”通过计 算得 出 了“ 可避 免的 溶 剂 消耗” 最 小值 。 同时 , 析 了“ 可 不 . 不 的 分 不

中

国

油

脂

41

为0 1 g t . k/料—O 1 k/料 4 .8 g t

在粕 中 , 导致 湿粕 含 溶 高 , 烘 机 脱 溶 困难 , 中残 蒸 粕

在料 坯 的浸 出过 程 中 . 、 油 、 水 和 尾气 都 粕 毛 废

收稿 日期 :∞1 7 1 2 —0 —2 作者简介 : 立伟 (97一) 男 , 张 16 , 硕士 ; 主要 从事 油脂 , } 产技术工作。

维普资讯

20 O2年第 2 7卷第 2 期

考

文

献

[ ] 吴时敏 . 能性油 脂 [ . I 功 M] 北京 : 中国轻 』业 出版社 ,

中图分 类号 : S 2 . T 24 4

文献标 识 码 : A

浸出车间降低溶剂损耗的几种方法(2)

3降低废水中溶剂含量废水主要是指热水循环罐、分水箱及溶剂周转罐内排出的积水,这部分积水有些油厂直接排入废水池,这也是溶剂损耗高的一个因素。

这部分废水应收集,再经废水蒸煮罐用蒸汽加热到92 ℃以上,但不超过98 ℃,温度太高,蒸汽用量大,冷凝器冷凝效果差;温度太低,废水中的溶剂含量偏高,所产生含溶剂蒸汽再经冷凝器冷凝回收后排出。

4降低尾气中带走的溶剂尾气是不能冷凝成液体的气体,浸出车间的尾气是由于不凝结的废气进入设备内所形成的,加强对尾气的回收,能够降低溶剂的损耗。

目前,小型油厂回收尾气比较有效的方法是冷冻吸收法,该方法用的装置主要是由一台小型冷冻机和防爆风机组成,溶剂气体冷冻回收的工艺过程是利用冷冻机组使溶剂气体在冷凝器内降到0~1 ℃,尾气从溶剂气体冷凝器下进入,冷凝后的溶剂从底部流出,不冷凝气体用防爆风机排出,这种方法操作简便,溶剂的回收率高。

大、中型油厂常采用矿物油吸收法,吸收塔的石蜡温度小于40 ℃,解析塔的石蜡温度控制在115~120 ℃。

适当开启解析塔直接蒸汽(0.02~0.10 MPa),增强解析塔解析效果;经常排出石蜡中废水,增强石蜡吸收效果;有些由于没有石蜡沉淀箱,为了减少因排水而造成的石蜡损失,一般不开直接蒸汽,这样解析效果并不好;为了达到较好的吸收效果,富油中的溶剂含量一般小于5%,贫油中的溶剂含量小于0.5%。

经常检查吸收塔中的填料结垢情况,根据实际情况确定是否清洗,最好在石蜡吸收系统加装过滤装置,保证石蜡干净,定期清理过滤器里的杂质。

5减少设备的滴漏设备滴漏的主要原因是各个视镜的橡胶板易老化,以及转动部分的轴封头、各循环泵的密封板等处封闭不好造成的,要求定期更换橡胶板和封头石棉纸。

同时在生产过程中操作人员要加强设备管理,提高责任心,发现跑冒滴漏现象应及时处理,加强设备密闭性。

此外,要求操作人员勤看、勤听、勤思考、勤动手,操作正规熟练,小故障及时维修排除,保证设备连续正常运行,避免因设备故障而停机,减少停机检修次数,把停产引起的溶剂损耗减少到最低水平。

浸出车间消溶方案

浸出消溶组织方案浸出车间因检修、故障等原因需动明火,须对车间内的所有设备、管道及车间内部进行彻底的消溶处理,确保设备、管道及车间内的溶剂含量降到250mg/m3的安全浓度以下,确定2010年2月6日开始消溶,方案如下:一、消溶的组织领导1、成立消溶领导小组,负责消溶的组织领导工作。

领导小组组长:xxx领导小组成员:xxx\xxx\xxx2、消溶工作的具体执行指挥机构由下列人员组成,具体负责消溶工作的统一指挥:xxx\xxx\xxx\xxx\具体分工:总指挥:xxx(负责消溶的组织协调工作)执行指挥:xxx(负责消溶的具体指挥以及验收工作)xxx(负责消溶的安全检查)xxx(担任消溶的现场操作小组组长,负责消溶的具体实施)xxx(负责消溶的供汽保障)3、消溶验收小组由下列人员组成组长:xxx成员:xxx、xxx\xxx\xxx二、消溶操作消溶操作前由执行指挥制定消溶计划,报总指挥批准以后,由执行指挥组织具体实施。

消溶操作前须由消溶操作小组组长组织车间操作人员学习消溶操作规程。

消溶操作为三班连续作业,密闭消溶、敞口消溶验收不可间断,一气呵成。

消溶操作分三个步骤进行。

(一)消溶准备1、清除残料残液1)将进料、排粕的输送设备、浸出器、蒸脱机、料斗等设备内的固体原料排除干净。

2)将混合油罐、浸出器油格及管道、蒸发器、汽提塔内的混合油全部放净。

3)将室内循环周转库内的溶剂全部送回室外溶剂库。

4)将各泵及管道内的残液清理干净。

2、将经受不了高温的仪表、流量计等拆卸下来妥善保管,并把管口封闭好。

3、汽路准备将临时通汽的橡胶蒸汽管接上各有关消溶设备接口。

原则上,混合油管道、每台容器、设备应设一至几条直接汽管路。

(二)密闭消溶准备工作就绪后,先进行密闭消溶:1、冷凝回收和尾气回收系统,同正常生产一样。

2、冷凝回收和尾气回收系统外(冷凝器、分水器、废水蒸煮罐、回溶管道等),浸出车间其余设备、管道(新鲜溶剂管道、混合油管道)和原料系统输送设备及浸出器、蒸脱机、一蒸、二蒸、汽提塔、毛油罐、毛油管线系统等管路同时向他们的内部通入直接蒸汽。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浸出车间降低溶剂消耗的密封技术措施顾玉兴 倪培德无锡轻工大学食品学院(江苏省无锡市:214036) 摘要:溶剂消耗是浸出油厂的重要技术经济指标,密封技术对降低浸出车间溶剂消耗起着重要作用。

简述了垫片静密封、填料动密封的基本原理,对浸出工艺装置中的密封面进行了分析,提出了相应的技术措施。

关键词:浸出 溶剂消耗 密封 泄露 我国的浸出工业发展到现在,浸出车间的各项技术经济指标都有能力达到国际先进水平。

目前全国各浸出车间的溶剂消耗指标的差距还很大,其重要的原因之一,就是由于没有恰当地理解密封原理、密封技术不合理、密封面泄漏所造成的。

浸出工艺装置中密封的工作条件并不苛刻,只要密封技术措施合理,就能达到密封,就能有效地降低密封面泄露而造成的溶剂消耗。

本文介绍的内容是:工业己烷溶剂介质的密封技术。

1 垫片静密封常用的是垫片密封。

1.1 垫片密封基本原理大多数的密封接触面总是有缺陷的,为了防止泄露,都需要用螺栓力压缩垫片材料,垫片把接触面的缺陷(凹坑)填满。

只有当垫片发生一定的塑性变形,垫片材料确实地把所有的凹坑都填满时,才能防止泄露。

垫片密封设计,考虑的基本事项是:能适应操作条件的垫片材料,螺栓压紧力产生的垫片接触压力。

内部介质压力和温度的变化经常导致密封失效,造成泄露。

1.2 垫片密封技术设计参数垫片静密封设计一般凭经验。

到目前为止还没有可靠的理论分析设计方法。

设计参数是:内部介质压力P(M Pa),预紧密封比压Y(M Pa),操作密封比压mp(M Pa),垫片系数m。

1.2.1 垫片系数也称压紧系数,是操作密封比压和内部介质压力之比值,是确保有缺陷的密封接触面无泄露的安全系数。

1.2.2 预紧力必须使垫片均匀压实,在密封面和垫片之间达到足够的预紧密封比压Y,同时还应保证操作时在垫片上残留的压力必须大于或等于操作密封比压mp。

1.2.3 预紧压力越大,越有利于密封。

1.2.4 垫片的Y和m值越小,密封所需的螺栓压应力越小,也就越容易密封。

垫片越软、越厚,则Y 和m值越小。

1.3 垫片材料对垫片材料的基本要求是:耐介质腐蚀,不污染介质,在操作温度下不易变质、硬化或软化;具有良好的塑性变形能力,确保填满密封接触面的凹坑;由于流体静压力造成螺栓伸长,密封比压下降,为确保密封,必须进行补偿,因此要有良好的回弹能力;为避免垫片被压溃和挤出,破坏密封条件,因此要有一定的机械强度,并且有适当的柔软性。

1.3.1 耐油石棉橡胶板:是以石棉、丁腈橡胶为主体制成的,是应用最多的密封材料。

标准:GB539-83,牌号NY—300。

中压石棉橡胶板(谷称红纸板):标准GB3985—83,牌号XB—350(红色)。

由于耐油、耐溶剂性差,一般用于非溶剂介质的密封面。

1.3.2 耐油橡胶板:一般是以丁腈橡胶制成的,而丁腈橡胶是由1,3-丁二烯和丙烯腈共聚而成的;主要用于低温、低压条件下的视镜密封面。

标准HG4-400-66,牌号3001,3002。

1.3.3 聚四氟乙烯包垫:由专业厂生产;应用范围极广,但价格高,主要用于密封要求高,其他密封材料无法达到要求的密封面;该垫片的结构是:内具有弹性变形的金属平面圆周波形垫片,垫片的上面和下面垫有软垫。

1.3.4 聚四氟乙烯浸渍石棉编织垫:主要用于面积较大、不平、不规则的密封面。

1.3.5 工业己烷溶剂介质的密封垫片设计参数见附表。

1.4 螺栓力施加螺栓力的大小主要和垫片材料、内部介质28中 国 油 脂 1997年第22卷第6期附表 工业己烷溶剂介质的密封垫片设计参数垫片材料使用范围密封接触面 垫片参数压力(M P a )温度(℃)型式表面粗糙度(Ra )m y (M Pa )耐油石棉橡胶板≤0.6≤150突面≤12.5L m 3.010耐油橡胶板≤0.2≤80突面≤25L m 1.00.1四氟包垫≤1.6≤180凹凸面≤6.3L m3.05四氟浸渍石棉垫≤0.2≤180平面3.05压力有关;对于非金属软性垫片常配以接触面较宽的垫片,接触面增宽则所需的螺栓力相应增加;螺栓力产生的垫片接触压力还和联接件的刚度有关,刚度大则螺栓力能均匀地传递到整个垫片上;螺栓力增大,接触面增宽,刚度增大,都能提高密封性能。

2 填料动密封 浸出工艺装置中常用的容易泄漏的是填料密封。

2.1 填料动密封基本原理普通压紧式填料是由纤维编结或扭制而成的,一般大约有40%~45%的空隙被润滑剂填满;填料被装入填料箱后,拧紧压盖对填料作轴向压缩,增加了填料对轴表面、填料对填料箱壁面的接触;与此同时,填料中的润滑剂被挤出,在接触面上形成润滑膜,由于接触状态并不是特别均匀,接触部位便出现“边界润滑”状态,称为“轴承效应”;而未接触的凹部形成环槽,有较厚的润滑膜,当轴与填料有相对运动时,接触部位和非接触部位组成不规则的迷宫,起阻止流体泄漏的作用,称为“迷宫效应”。

良好的密封在于维持“轴承效应”和“迷宫效应”。

2.2 润滑与密封润滑理论是所有面接触动密封的基础。

密封面之间存在的非常薄的润滑膜是获得良好密封性能的关键,但润滑膜的密封功能至今仍是一个迷。

基本润滑模式有四种:全气膜润滑、全液膜润滑、气体边界润滑、液体边界润滑。

全气膜润滑、全液膜润滑的泄漏量较大,只要条件允许,可以把气体边界润滑转化为液体边界润滑,几乎绝大多数的密封是液体边界润滑,其密封性能最好。

润滑剂可以使用介质流体或辅助流体,辅助流体一般是和介质相容的液体,采用辅助流体能提高密封性能。

2.3 填料动密封特点2.3.1 理想的轴是不可能密封的,必须有一定的径向跳动、偏心度、表面粗糙度和表面硬度为润滑膜提供附着力,使其能附着在轴表面;而理想轴会产生粘着和滑动交替出现的现象,由于缺乏合适的润滑,使密封失效。

因此,通常认为填料必须堵塞泄漏的说法是不完全正确的,密封住流体,不使泄漏的是润滑膜而不是固体填料。

填料密封总会有一定程度的泄漏。

一般型式的封料只能对流体的流泄起节流的作用,而不能将其阻止或封闭,这也就是“只有泄漏时,填料才能密封”这句话的道理。

2.3.2 良好的密封要保持良好的润滑和适度的压紧,若润滑不良或压得过紧,都会使润滑膜中断,造成填料与轴之间出现干摩擦,最后导致轴出现磨损。

因此,需要经常对填料的压紧程度进行调整,以及填料中的润滑剂在运行一段时间流失之后,再挤出一些润滑剂,同时补偿填料因体积缩小而造成的压紧力松驰,重复这种循环直到填料中不存在润滑剂为止。

填料由于干燥而失效,因此定期更换填料是必须的。

当填料中的润滑剂全部被挤出时,填料开始泄漏,并对轴的表面产生擦伤破坏。

2.3.3 加强润滑措施,选择自润滑性能良好的填料,能显著地提高填料密封性能。

填料压盖所施加的力在填料内(轴向)是按抛物线分布的,普通填料箱压盖处的填料承受的压力最大,该处的密封效果最好,也最需要润滑。

因此,过多的填料圈没有多大的作用,实际应用填料圈的数量以不超过5圈为合适。

2.4 填料的选择浸出工艺装置中常用的填料有:石棉纤维类填料:油浸石棉盘根填料,浸渍四氟乙烯石棉绳填料,浸渍四氟乙烯石棉盘根填料;合成纤维类填料。

碳纤维填料,氟纤维填料;膨胀石墨填料。

传统的油浸石棉盘根填料填充的润滑剂主要是润滑油及少量的石墨,耐溶剂性能较差,一般只能用于低负荷参数场合的动密封。

其他上述纤维类填料填充的润滑剂主要是聚四氟乙烯乳液,具有良好的自润滑性和耐溶剂性,将代替传统的油浸石棉盘根填料。

碳纤维填料对轴的磨损极微,能用于中等负荷参数的动密封,是一种性能优越的新型填料。

膨胀石墨填料是一种较新型的填料,由于装填较困难,应用较少。

但膨胀石墨制成的密封件在动密封、静密封中的应用是很有潜力的。

3 密封技术措施浸出工艺装置降低溶剂消耗、降低密封面泄漏的技术措施是:微负压力操作,避免溶剂向大气泄漏;降低介质的密封压力,尽量减小密封面的面积;密封面的结构型式和密封件的选择、设计、加工及安装应合理,并定期维护保养。

3.1 静密封技术措施291997年第22卷第6期 中 国 油 脂浸出工艺装置中的静密封面主要有:法兰、视镜、液位计等。

3.1.1 法兰(管法兰、设备法兰、人孔、手孔)一般都以密封面泄漏的形式出现,很少因强度不足而引起破坏的形式出现。

法兰密封面型式有三种:突面(光滑面)、凹凸面、榫槽面。

常用的是突面,一般广泛应用的密封条件是:使用压力小于0.6MPa。

为了防止非金属软性垫片被挤出密封面,常在密封面上加2~4条水线槽。

突面密封性能比凹凸面、榫槽面差,但换垫片容易。

为提高密封性能,只要条件允许应尽量选用榫槽面和凹凸面,且优先选用榫槽面。

溶剂对密封面的冲刷和腐蚀易造成泄漏。

榫槽面由于槽面的阻挡,受介质的冲刷和腐蚀较小;突面由于密封面较宽,有部分腐蚀对密封性能的影响较小;凹凸面常采用的措施是在密封面上堆焊不锈钢,减少由于腐蚀而造成的泄漏。

需引起注意的是:有些成套设备中,为减小材料用量,未按标准设计,降低了法兰的刚性,往往会由于压紧力不够而造成泄漏。

管法兰常用的是突面板式平焊法兰,该法兰(标准HGJ45—91)标准中不允许用于有毒、易燃易爆或具有较高真空度要求的工艺配管系统,但在浸出工艺装置中仍可跳级选用,且一般选用PN1.0MPa 的标准管法兰,能和PN1.6M Pa、DN≤200的阀门对接。

管法兰一般应安装在管道受力较小的位置上,便于换垫片,且容易压紧。

3.1.2 组合式视镜(标准HGJ21505—92)由于视镜玻璃与法兰压盖组成一体,可以象法兰盲板一样联接,不必担心玻璃的破裂,且密封垫片采用了专门设计的聚四氟乙烯包覆限位垫片,密封性能较好。

组合式视镜值得在油厂中推广应用,且有备件时可实现快速清洗、更换。

玻璃管视镜虽然价格便宜,但由于安装在管道上装拆困难,且密封性能较差,可选用组合式视镜制成管道视镜。

3.1.3 玻璃管液位计虽然应用较广,且价格便宜,但存在的不足也是十分明显的。

可选用磁性浮子翻板系列液位计,该液位计具有使用范围极广、功能多、量程范围大,液位或分液界位现场显示醒目等优点。

且介质置于密封系统,液位指示的标志与介质完全隔离,密封性能极佳,但价格较贵。

3.2 动密封技术措施 浸出工艺装置中的动密封是:泵轴和设备轴。

通常认为液体比重大于0.65时,其具有的润滑性对大部分摩擦是足够的,因此液体介质密封时形成的液体边界润滑膜可以是工业己烷溶剂。

当然自润滑性质良好的材料,采用辅助流体润滑能进一步提高密封性能。

而气体介质密封时形成的气体边界润滑膜密封性能较差,一般都需要辅助液体润滑,使气体边界润滑转换成液体边界润滑,提高密封性能。

3.2.1 泵轴可选用的密封型式是:单端面机械密封,为避免杂质对密封面的磨损,常用新鲜溶剂冲洗密封面。

唇环密封常选用的是:有弹簧骨架密封圈(油封圈),由于弹簧力形成恰当的过盈配合,保证了液体边界润滑膜达到最佳状态,因此密封性能良好;动力密封(离心密封、付叶轮密封)是在泵叶轮背面设些小的叶片,显著减小轴封处的液体压力,甚至可达到微负压状态,使液体不向大气泄漏,因此能显著地提高密封性能,但不能单独应用。