液压与气动技术第8章 液压传动系统与气动系统设计 PPT

合集下载

液压传动系统教学课件PPT

a.转速特性。 b.转矩特性。

nMQ qM M

QB qM

qnM B qB

TM

1

2

pMqM

式中: pM — 马达压差。

c.功率持性。

NM TMM 21pMqM2qnM B qB

pMnBqB

具有恒功率特性,所以这种调速回路称为恒功率调速回路。

25

③ 变量泵一变量马达式调速回路

26

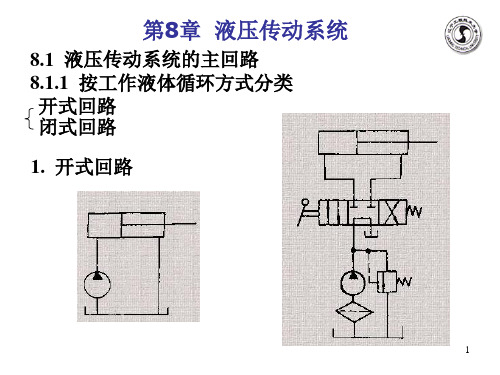

某液压系统如图所示,试回答下列问题: (1)该系统为开式系统还是闭式系统? (2)四个单向阀组成什么回路?起什么作用 (3)溢流阀的作用是什么?系统正常工作时,溢流阀处于常

系? (3)说明该回路工作原理?

29

利用如下给定液压元件:单活塞杆双作用液 压缸(1个)、单向定量泵(1个)、双液 控单向阀(1个)、三位四通O型电磁换向 阀(1个)、先导式溢流阀(1个)、二位 二通电磁阀(1个),试设计一液压系统, 要求油缸能左右换向、在任意位置上可锁 紧并使油泵卸荷。

30

31

4

组合式系统

串联系统

并联系统 串、并联系统 复联系统

5

8.2 液压传动系统的基本控制回路 8.2.1 方向控制回路

(1) 换向回路 (2) 锁紧回路 (3) 定向回路

6

8.2.2 压力控制回路 (1) 压力限定回路

(2) 压力调定回路

7

(3) 压力卸荷回路 ① 采用M(或H,K)型 ②F

m(Qt A1v)(1m)k1(A F1)

20

液压缸的工作压力基本上等于泵的输出压力, 其大小取决于负载,该回路中的溢流阀只有 在过载时才打开。

vQ1 Qt k1(A F1)CA(TA F1)m

A1

A1

kv

《液压与气动技术》PPT课件

分以外的其它元件。

动 技

如油箱、过滤器、

术

油管等。

2023710/13

一、液压传动系统的组成

液

压 系统

与

气

压

传 动

以上这些部分的不

技 同组合,就构成了不同

术

功能的液压系统。

2023/10/13

二、 液压传动系统的图形符号

液

压

左图是一种半结构

与 气

的工作原理图,直观性

压

强,容易理解,但绘制

传

动

较麻烦。

2023/10/13

二 、液压传动系统的图形符号

液

压

图形符号

与 气

如: 换向阀

压

传

动

技

术

(X位X通:方框表示位置,

有二位、三位;各口表示通

路,有二、三、四、五通)

2023/10/13

二、 液压传动系统的图形符号

液

压

图形符号

与

气

压

传

动

技

术

学习重点,边学边记

2023/10/13

三、系统元件的总体布局

一体化方向发展。

2023/10/13

发展趋势

液

压

与

流体技术+电气控制好比老虎插上

气 压

翅膀,它把一人一刀变为无人多刀,

传 动

把复杂工艺变为简单工艺,而今同计

技 术

算机控制结合,又将进入一个崭新的

历史阶段。

因此,学好本门课,有助于大家

在今后的工作中多出成果。

2023/10/13

教材与参考文献

液

教材

液

压

与 气

第8章《液压与气压传动》课件

第8章 液系统概述 8.2 液压伺服系统应用实例

8.1 液压伺服系统概述

8.1.1 液压伺服系统的工作原理

8.1.2 液压伺服系统的基本特点

① 液压伺服系统是一个自动跟踪系统(或随动系统)。 ② 液压伺服系统是一个误差控制系统。 ③ 液压伺服系统是一个负反馈闭环系统。 ④ 液压伺服系统是一个信号放大系统。

(2)液压部分

液压元件是一个两级液压伺服阀,前置放大级是双喷嘴挡 板式液压伺服阀,功率放大级是滑阀式液压伺服阀。 压力为p的油液从进油口进入,经过滤器6后再分别流经两 个节流孔g进入滑阀7两端的油腔,再从两个喷嘴4与挡板5中间 的缝隙排出。当力矩马达没有控制电流输入时,挡板处于两个 喷嘴的中间位置。

8.1.3 液压伺服系统的组成

① 输入元件 ② 反馈测量元件 ③ 比较元件 ④ 转换放大装置(包括液压能源)

⑤ 执行元件

8.2 液压伺服系统应用实例

8.2.1 汽车转向液压助力器

8.2.2 电液伺服系统

(1)电磁部分

电磁部分由永久磁铁1、两 个导磁体9、线圈8和衔铁2等组 成。它的作用是把输入的电信 号转变为力矩,使衔铁偏转, 以便控制液压部分,一般称它 为力矩马达。 由右图可看出,在右边的 气隙中,磁通Φ定和Φ控的方向 相同,因此总磁通是两者相加。 在左边的气隙中,磁通Φ定和Φ 控的方向相反,因此总磁通是两 者相减的差值。

8.1 液压伺服系统概述

8.1.1 液压伺服系统的工作原理

8.1.2 液压伺服系统的基本特点

① 液压伺服系统是一个自动跟踪系统(或随动系统)。 ② 液压伺服系统是一个误差控制系统。 ③ 液压伺服系统是一个负反馈闭环系统。 ④ 液压伺服系统是一个信号放大系统。

(2)液压部分

液压元件是一个两级液压伺服阀,前置放大级是双喷嘴挡 板式液压伺服阀,功率放大级是滑阀式液压伺服阀。 压力为p的油液从进油口进入,经过滤器6后再分别流经两 个节流孔g进入滑阀7两端的油腔,再从两个喷嘴4与挡板5中间 的缝隙排出。当力矩马达没有控制电流输入时,挡板处于两个 喷嘴的中间位置。

8.1.3 液压伺服系统的组成

① 输入元件 ② 反馈测量元件 ③ 比较元件 ④ 转换放大装置(包括液压能源)

⑤ 执行元件

8.2 液压伺服系统应用实例

8.2.1 汽车转向液压助力器

8.2.2 电液伺服系统

(1)电磁部分

电磁部分由永久磁铁1、两 个导磁体9、线圈8和衔铁2等组 成。它的作用是把输入的电信 号转变为力矩,使衔铁偏转, 以便控制液压部分,一般称它 为力矩马达。 由右图可看出,在右边的 气隙中,磁通Φ定和Φ控的方向 相同,因此总磁通是两者相加。 在左边的气隙中,磁通Φ定和Φ 控的方向相反,因此总磁通是两 者相减的差值。

《液压与气动》电子课件

第1章 绪论

❖1.2.3 液压与气压传动的弱点

传动介质易泄漏和可压缩性会使传动比不能严格保证; 由于能量传递过程中压力损失和泄漏的存在使传动效率 低,特别是气压传动系统输出力较小,且传动效率低。 液压传动系统的工作压力较高,控制元件制造精度高, 系统成本较高,系统工作过程中发生故障不易诊断,特 别是泄漏故障较多。 空气的压缩性远大于液压油的压缩性,因此在动作的响 应能力、工作速度的平稳性方面气压传动不如液压传动。

第1章 绪论

❖1.1 液压与气压传动的工作原理与系统组成

1.1.1 液压传动的工作原理 在我们对液压传动系统还缺 乏认识的情况下,先从液压 千斤顶的工作原理的了解着 手。液压千斤顶是一个常用 的维修工具,它是一个较为 完整的液压传动装置。液压 千斤顶的工作原理如图1-l所 示。

1-油箱 2-放油阀 3-大缸体 4-大活塞5-单向阀6-杠杆手柄 7-小活塞 8-小缸体 9-单向阀

第2章 液压流体力学基础

2.实际液体的伯努利方程 实际液体在流动时是具有粘性的,由此产生的内摩擦力将造成总水 头(三种水头之和)的损失,使液体的总水头沿流向逐渐减小,而 不再是一个常数;而且,在用平均流速代替实际流速进行动能计算 时,必然会产生误差,为了修正这个误差,引入动能修正系数α。 一般层流时取α≈2,紊流时取α≈1,理想时α=1。则修正后的实 际液体的伯努利方程为

简化得

p△A=p0△A+ρgh△A

p=p0+ρgh

(2-7)

该式称为液体静力学基本方程。

第2章 液压流体力学基础

液体静力学方程表明了静止液体中的压力分布规律,即: (1)静止液体中任何一点的静压力为作用在液面的压力p0和液体重力 所产生的压力 之和。 (2)液体中的静压力随着深度h的增加而线性增加。 (3)在连通器里,同一种静止液体中只要深度h相同,其压力就相等, 称之为等压面。

液压与气压传动第八章液压系统实例课件PPT

阅读和分析复杂液压系统的一般方法

了解设备对液压系统的动作要求; 初步浏览整个系统,了解系统中包含哪些元件, 并以各个执行元件为中心,将系统分解为若干个 子系统;

对每一子系统进行分析,搞清楚其中含有哪些基 本回路,然后参照动作循环表,根据执行元件的 动作要求读懂这一子系统; 根据各动作之间的配合要求,分析各子系统之间 的联系; 归纳总结系统的优缺点。

泵1→ 快

2

→液进控升换向高阀3左而位→1自1下位动→ 减少,与调速阀8控制的流量相适

应。 当阀 24 在左位工作时,吊臂伸出,其油路为:

Quick retract 快退 回油路:起升马达→阀19左位→油箱。

回油路 后支腿液压缸收、放用换向阀8控制,其油路路线与前支腿回路类同。

回油路:起升马达→阀19左位→油箱。 液压泵、安全阀、阀组A及支腿部分装在下车部分,其余液压元件都装在可回转的上车部分。

后支腿液压缸收、放用换向阀8控制,其油路路 线与前支腿回路类同。

上车系统

吊臂伸缩回路 吊臂由基本臂和伸缩臂组成,伸缩臂套装在基

本臂中。吊臂的伸缩运动是由伸缩液压缸来驱动的。 换向阀 24 可控制伸缩臂的伸出、缩回和停止。

当阀 24 在左位工作时,吊臂伸出,其油路为: 进油路:泵1→滤油器2→阀3右位→阀24左位→

Working feed 1 I 工进 阀11的行程块被压下。

Working feed 1 I 工进

阀11的行程块被压下。

进油路

平衡阀25中单向阀→伸缩缸12下腔;

泵1→ 2 →3左位→ 8 →10右位→缸左腔 每一个油缸上都配有一个双向液压锁,以保证支腿可靠地锁住,防止在起重作业过程中发生“软腿”现象(液压缸上腔油路泄漏引起)

例题

了解设备对液压系统的动作要求; 初步浏览整个系统,了解系统中包含哪些元件, 并以各个执行元件为中心,将系统分解为若干个 子系统;

对每一子系统进行分析,搞清楚其中含有哪些基 本回路,然后参照动作循环表,根据执行元件的 动作要求读懂这一子系统; 根据各动作之间的配合要求,分析各子系统之间 的联系; 归纳总结系统的优缺点。

泵1→ 快

2

→液进控升换向高阀3左而位→1自1下位动→ 减少,与调速阀8控制的流量相适

应。 当阀 24 在左位工作时,吊臂伸出,其油路为:

Quick retract 快退 回油路:起升马达→阀19左位→油箱。

回油路 后支腿液压缸收、放用换向阀8控制,其油路路线与前支腿回路类同。

回油路:起升马达→阀19左位→油箱。 液压泵、安全阀、阀组A及支腿部分装在下车部分,其余液压元件都装在可回转的上车部分。

后支腿液压缸收、放用换向阀8控制,其油路路 线与前支腿回路类同。

上车系统

吊臂伸缩回路 吊臂由基本臂和伸缩臂组成,伸缩臂套装在基

本臂中。吊臂的伸缩运动是由伸缩液压缸来驱动的。 换向阀 24 可控制伸缩臂的伸出、缩回和停止。

当阀 24 在左位工作时,吊臂伸出,其油路为: 进油路:泵1→滤油器2→阀3右位→阀24左位→

Working feed 1 I 工进 阀11的行程块被压下。

Working feed 1 I 工进

阀11的行程块被压下。

进油路

平衡阀25中单向阀→伸缩缸12下腔;

泵1→ 2 →3左位→ 8 →10右位→缸左腔 每一个油缸上都配有一个双向液压锁,以保证支腿可靠地锁住,防止在起重作业过程中发生“软腿”现象(液压缸上腔油路泄漏引起)

例题

《液压与气动系统》PPT课件

编辑版ppt

12

12

液压泵类型的选用

选用液压泵类型时应根据:系统运行工况、系统工作 压力和流量、工作环境等几个方面。

⒈根据系统运行工况选择

单执行元件,速度恒定,则选择定量泵;快速和慢速运行工况,选择 双联泵或多联泵。变速运行又要求保压时,则选择变量泵。

⒉根据系统工作压力和流量选择

高压大流量,选择柱塞泵。中低压选择齿轮泵或叶片泵。

液 压

高速液压马达

马

达

低速液压马达

转速低于500r/min

液压马达与同类型的液压泵在结构和工作原理 等方面是相似的,从能量转换的角度看,二者是可 逆的。但由于液压马达和液压泵的用途和工作条件 不同,对它们的性能要求也不一样,二者还是存在 着许多差别的。

例如:

齿轮马达

叶片马达

常用低速液压马达

内曲线式径向柱塞马达

7

7

⑵齿轮泵工作原理

齿轮泵是定 量泵,排量不可 改变;

齿轮泵一般 应用于中、低压 系统。

⑶齿轮泵三大问题 ①内泄漏;②困油;③径向不平衡力。

案例分析

某CB-F型中高压齿轮泵,在一次拆 检清洗后,再次使用时出现了很大的噪 音,经判断,认为是存在着严重的困油 现象……

4.叶片泵

单作用叶片泵

双作用叶片泵

在活塞和活塞杆的运动部分、端盖和缸筒间的静止部 分等处都需要设置可靠的密封。

密封是提高系统性能与效率的有效措施。

④缓冲装置 大型、重载、高速及高精度的液压缸应设有缓冲装置。 常见的液压缸缓冲装置有环状间隙式、节流口可调式

和节流口可变式等几种。

d

u

u

(a) (b)

u

u

(c)

(d)

12

12

液压泵类型的选用

选用液压泵类型时应根据:系统运行工况、系统工作 压力和流量、工作环境等几个方面。

⒈根据系统运行工况选择

单执行元件,速度恒定,则选择定量泵;快速和慢速运行工况,选择 双联泵或多联泵。变速运行又要求保压时,则选择变量泵。

⒉根据系统工作压力和流量选择

高压大流量,选择柱塞泵。中低压选择齿轮泵或叶片泵。

液 压

高速液压马达

马

达

低速液压马达

转速低于500r/min

液压马达与同类型的液压泵在结构和工作原理 等方面是相似的,从能量转换的角度看,二者是可 逆的。但由于液压马达和液压泵的用途和工作条件 不同,对它们的性能要求也不一样,二者还是存在 着许多差别的。

例如:

齿轮马达

叶片马达

常用低速液压马达

内曲线式径向柱塞马达

7

7

⑵齿轮泵工作原理

齿轮泵是定 量泵,排量不可 改变;

齿轮泵一般 应用于中、低压 系统。

⑶齿轮泵三大问题 ①内泄漏;②困油;③径向不平衡力。

案例分析

某CB-F型中高压齿轮泵,在一次拆 检清洗后,再次使用时出现了很大的噪 音,经判断,认为是存在着严重的困油 现象……

4.叶片泵

单作用叶片泵

双作用叶片泵

在活塞和活塞杆的运动部分、端盖和缸筒间的静止部 分等处都需要设置可靠的密封。

密封是提高系统性能与效率的有效措施。

④缓冲装置 大型、重载、高速及高精度的液压缸应设有缓冲装置。 常见的液压缸缓冲装置有环状间隙式、节流口可调式

和节流口可变式等几种。

d

u

u

(a) (b)

u

u

(c)

(d)

《液压与气压传动》课件第8、9章

垂直或倾斜放置的运动部件,在没有平衡的情况下,自重也成为一 种负载。 5)密封负载 F s

密封负载是指密封装置的摩擦力,其值与密封装置的类型和尺寸、 液压缸的制造质量和油液的工作压力有关,计算公式见有关手册。 6)背压负载

F b 启动阶段F:b=(Fs Fg)/cm

加速阶段F:b=(Fk Fi Fg)/cm 快速阶段F:b=(Fk Fg)/cm 工进阶段F:b=(Fk Fw Fg)/cm 制动减速阶段Fb: =(Fk Fw Fi Fg)/cm

第十九页,编辑于星期三:四点 二十分。

9.2执行元件主要参数的确定

执行元件的主要参数是指其工作压力和最大流量。液压传动系统采用

的执行元件形式可视主机所要实现的运动种类和性质而定,如下表

运动形式

建议采用 的执行元 件形式

往复直线运动

短行程

长行程

活塞缸 柱塞缸

液压马达与齿 轮齿条机构

液压马达与丝 杆螺母机构

2、执行元件的工况分析

对于元件的工况进行分析,就是查明每个执行元件在各自工作过程中的速度和 负载的变化规律。通常是求出一个工作循环内各阶段的速度和负载值列表表示。

一般情况下,液压传动系统中液压缸承受的负载由六部分组成,即工作 负载、导轨摩擦负载 、惯性负载、重力负载、密封负载、背压负载,前五项 构成了液压缸所要克服的机械总负载。

)

2

FN

90

第十八页,编辑于星期三:四点 二十分。

3)惯性负载 F f

Ff m aG g vt 式中 g- : 重力; 加 v- 速 t时 度 间内的速度变化值 t- 启动、制 换动 时或 间速 t。 = 0度 .0可 1 ~转 0.5 取 s,轻载低速 。时取

4)重力负载 F g

密封负载是指密封装置的摩擦力,其值与密封装置的类型和尺寸、 液压缸的制造质量和油液的工作压力有关,计算公式见有关手册。 6)背压负载

F b 启动阶段F:b=(Fs Fg)/cm

加速阶段F:b=(Fk Fi Fg)/cm 快速阶段F:b=(Fk Fg)/cm 工进阶段F:b=(Fk Fw Fg)/cm 制动减速阶段Fb: =(Fk Fw Fi Fg)/cm

第十九页,编辑于星期三:四点 二十分。

9.2执行元件主要参数的确定

执行元件的主要参数是指其工作压力和最大流量。液压传动系统采用

的执行元件形式可视主机所要实现的运动种类和性质而定,如下表

运动形式

建议采用 的执行元 件形式

往复直线运动

短行程

长行程

活塞缸 柱塞缸

液压马达与齿 轮齿条机构

液压马达与丝 杆螺母机构

2、执行元件的工况分析

对于元件的工况进行分析,就是查明每个执行元件在各自工作过程中的速度和 负载的变化规律。通常是求出一个工作循环内各阶段的速度和负载值列表表示。

一般情况下,液压传动系统中液压缸承受的负载由六部分组成,即工作 负载、导轨摩擦负载 、惯性负载、重力负载、密封负载、背压负载,前五项 构成了液压缸所要克服的机械总负载。

)

2

FN

90

第十八页,编辑于星期三:四点 二十分。

3)惯性负载 F f

Ff m aG g vt 式中 g- : 重力; 加 v- 速 t时 度 间内的速度变化值 t- 启动、制 换动 时或 间速 t。 = 0度 .0可 1 ~转 0.5 取 s,轻载低速 。时取

4)重力负载 F g

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上一页 下一页 返回

8.1 液压传动系统设计

3.拟定液压系统原理图 拟定液压系统原理图是整个设计工作中最主要的步骤.它对系

统的性能以及设计方案的经济性、合理性具有决定性的作用。 其一般方法是.根据动作和性能的要求先分别选择和拟定基本 回路.然后将各个回路组合成一个完整的系统。 选择液压回路是根据系统的设计要求和工况图从众多的成熟 方案中(参见本书第7章和有关的设计手册、资料)评比挑选 出来的。选择时.既要考虑调速、调压、换向、顺序动作、动 作互锁等要求.也要考虑节省能源、减少发热、减少冲击、保 证动作精度等问题。

上一页 下一页 返回

8.1 液压传动系统设计

液压泵的流量必须不小于几个同时工作的液压执行元件总流 量的最大值以及回路中泄漏量这两者之和。液压执行元件总 流量的最大值可以从工况图中找到(当系统中备有蓄能器时此 值应为一个工作循环中液压执行元件的平均流量);而回路中 的泄漏量则可按总流量最大值的10%~30%估算。

下一页 返回

8.1 液压传动系统设计

1.明确液压系统的设计要求 在开始设计液压系统时.首先要对机械设备主机的工作情况进

行详细的分析.明确主机对液压系统提出的要求.具体包括以 下几方面。 ①主机的用途、主要结构、总体布局;主机对液压系统执行元 件在位置布置和空间尺寸上的限制。 ②主机的工作循环.液压执行元件的运动方式(移动、转动或 摆动)及其工作范围。 ③液压执行元件的负载和运动速度的大小及其变化范围。

(8.2) 计算液压系统的回路压力损失时.不同的工作阶段要分开来计

算。

上一页 下一页 返回

8.1 液压传动系统设计

(2)发热温升验算 这项验算是用热平衡原理来对油液的温升值进行估计。单位

时间内进入液压系统的热量Q(以W计)是液压泵输入功率P1 和液压执行元件有效功率P0之差。假如这些热量全部由油箱 散发出去.不考虑系统其他部分的散热效能.则油液温升的估 算公式可以根据不同的条件分别从有关的手册中找出来。例 如.当油箱3个边的尺寸比例在1 :1 : 1~1: 2 : 3之间、油 面高度是油箱高度的80%且油箱通风情况良好时.油液温升 △T的计算式可以用单位时间内输入热量Q(W)和油箱有效 容积V2 (m3)近似地表示成

上一页 下一页 返回

8.1 液压传动系统设计

组合液压系统是把挑选出来的各种液压回路综合在一起.进行 归并整理.增添必要的元件或辅助油路.使之成为完整的系统。

4.液压元件的计算 液压泵的最大工作压力必须不小于液压执行元件最大工作压

力及进油路上总压力损失这两者之和。液压执行元件的最大 工作压力可以从工况图中找到;进油路上的总压力损失可以通 过估算求得.也可以按经验资料估计(见表8-3)。

上一页 下一页 返回

8.1 液压传动系统设计

阀类元件的规格按液压系统的最大压力和通过该阀的实际流 量从产品样本上选定。选择节流阀和调速阀时.还要考虑它的 最小稳定流量是否符合设计要求。各类阀都须选得使其实际 通过流量最多不超过其公称流量的120%.以免引起发热、 噪声和过大的压力损失。对于可靠性要求特别高的系统来说. 阀类元件的额定压力应高出其工作压力较多。

上一页 下一页 返回

8.1 液压传动系统设计

(2)确定主要参数 这里是指确定液压执行元件的工作压力和最大流量。 执行元件的工作压力.可以根据负载图中的最大负载来选取

(见表8-1).也可以根据主机的类型来选取(见表8-2);而最 大流量则由执行元件速度图中的最大速度计算出来。这两者 都与执行元件的结构参数(指液压缸的有效工作面积八或液压 马达的排量VM)有关。一般的做法是.先选定工作压力p.再按 最大负载和预估的执行元件机械效率求出A或VM.经过各种必 要的验算、修正和圆整后定下这些结构参数.最后再算出最大 流量qmax来。

方面的规定或限制。

上一页 下一页 返回

8.1 液压传动系统设计

2.分析系统工况及确定主要参数 (1)工况分析 工况分析就是分析主机在工作过程中各执行元件的运动速度

和负载的变化规律。对于动作较复杂的机械设备.根据工艺要 求.将各执行元件在各阶段所需克服的负载用图8-1(a)所示 的负载一位移(F-l)曲线表示.称为负载图。将各执行元件在 各阶段的速度用图8-1 (b)所示的速度一位移(v-l) 曲线表 示.称为速度图。设计简单的液压系统时.这两种图可省略不 画。

液压传动系统与气动系统设计

第8章 液压传动系统与气动系统设计

8.1 液压传动系统设计 8.2 气动程序控制系统设计

8.1 液压传动系统设计

液压传动系统设计主要包含液压传动系统的机械设计和电气 控制设计。

8.1.1 液压传动系统的机械部分设计

液压系统设计的步骤大体如下: ①明确设计要求; ②进行工况分析与初步确定系统的主要参数; ③拟定液压系统原理图; ④计算和选择液压元件; ⑤估算液压系统性能; ⑥绘制工作图和编写技术文件。

在参照产品样本选取液压泵时,泵的额定压力应选得比上述 最大工作压力高20%~60%.以便留有压力储备;额定流量 则只须选得能满足上述最大流量需要即可。

液压泵在额定压力和额定流量下工作时.其驱动电机的功率一 般可以直接从产品样本上查到电机功率也可以根据具体工况 计算出来.有关的算式和数据见液压工程手册。

上一ቤተ መጻሕፍቲ ባይዱ 下一页 返回

8.1 液压传动系统设计

④主机各液压执行元件的动作顺序或互锁要求。 ⑤对液压系统工作性能(如工作平稳性、转换精度等)、工作

效率、自动化程度等方面的要求。 ⑥液压系统的工作环境和工作条件.如周围介质、环境温度、

湿度、尘埃情况、外界冲击振动等。 ⑦其他方面的要求.如液压装置在重量、外形尺寸、经济性等

油管规格的选定和油箱容量的估算见本书6. 1. 5小节。

上一页 下一页 返回

8.1 液压传动系统设计

5.液压系统的性能验算 液压系统性能验算的项目很多,常见的有回路压力损失验算

和发热温升验算。 (1) 回路压力损失验算 压力损失包括管道内的沿程损失和局部损失以及阀类元件处

的局部损失3项。管道内的这两种损失可用第2章中的有关公 式估算;阀类元件处的局部损失则须从产品样本中查出。当通 过阀类元件的实际流量q不是其公称流量qn时.它的实际压力 损失△p与其额定压力损失△pn间将呈如下的近似关系:

8.1 液压传动系统设计

3.拟定液压系统原理图 拟定液压系统原理图是整个设计工作中最主要的步骤.它对系

统的性能以及设计方案的经济性、合理性具有决定性的作用。 其一般方法是.根据动作和性能的要求先分别选择和拟定基本 回路.然后将各个回路组合成一个完整的系统。 选择液压回路是根据系统的设计要求和工况图从众多的成熟 方案中(参见本书第7章和有关的设计手册、资料)评比挑选 出来的。选择时.既要考虑调速、调压、换向、顺序动作、动 作互锁等要求.也要考虑节省能源、减少发热、减少冲击、保 证动作精度等问题。

上一页 下一页 返回

8.1 液压传动系统设计

液压泵的流量必须不小于几个同时工作的液压执行元件总流 量的最大值以及回路中泄漏量这两者之和。液压执行元件总 流量的最大值可以从工况图中找到(当系统中备有蓄能器时此 值应为一个工作循环中液压执行元件的平均流量);而回路中 的泄漏量则可按总流量最大值的10%~30%估算。

下一页 返回

8.1 液压传动系统设计

1.明确液压系统的设计要求 在开始设计液压系统时.首先要对机械设备主机的工作情况进

行详细的分析.明确主机对液压系统提出的要求.具体包括以 下几方面。 ①主机的用途、主要结构、总体布局;主机对液压系统执行元 件在位置布置和空间尺寸上的限制。 ②主机的工作循环.液压执行元件的运动方式(移动、转动或 摆动)及其工作范围。 ③液压执行元件的负载和运动速度的大小及其变化范围。

(8.2) 计算液压系统的回路压力损失时.不同的工作阶段要分开来计

算。

上一页 下一页 返回

8.1 液压传动系统设计

(2)发热温升验算 这项验算是用热平衡原理来对油液的温升值进行估计。单位

时间内进入液压系统的热量Q(以W计)是液压泵输入功率P1 和液压执行元件有效功率P0之差。假如这些热量全部由油箱 散发出去.不考虑系统其他部分的散热效能.则油液温升的估 算公式可以根据不同的条件分别从有关的手册中找出来。例 如.当油箱3个边的尺寸比例在1 :1 : 1~1: 2 : 3之间、油 面高度是油箱高度的80%且油箱通风情况良好时.油液温升 △T的计算式可以用单位时间内输入热量Q(W)和油箱有效 容积V2 (m3)近似地表示成

上一页 下一页 返回

8.1 液压传动系统设计

组合液压系统是把挑选出来的各种液压回路综合在一起.进行 归并整理.增添必要的元件或辅助油路.使之成为完整的系统。

4.液压元件的计算 液压泵的最大工作压力必须不小于液压执行元件最大工作压

力及进油路上总压力损失这两者之和。液压执行元件的最大 工作压力可以从工况图中找到;进油路上的总压力损失可以通 过估算求得.也可以按经验资料估计(见表8-3)。

上一页 下一页 返回

8.1 液压传动系统设计

阀类元件的规格按液压系统的最大压力和通过该阀的实际流 量从产品样本上选定。选择节流阀和调速阀时.还要考虑它的 最小稳定流量是否符合设计要求。各类阀都须选得使其实际 通过流量最多不超过其公称流量的120%.以免引起发热、 噪声和过大的压力损失。对于可靠性要求特别高的系统来说. 阀类元件的额定压力应高出其工作压力较多。

上一页 下一页 返回

8.1 液压传动系统设计

(2)确定主要参数 这里是指确定液压执行元件的工作压力和最大流量。 执行元件的工作压力.可以根据负载图中的最大负载来选取

(见表8-1).也可以根据主机的类型来选取(见表8-2);而最 大流量则由执行元件速度图中的最大速度计算出来。这两者 都与执行元件的结构参数(指液压缸的有效工作面积八或液压 马达的排量VM)有关。一般的做法是.先选定工作压力p.再按 最大负载和预估的执行元件机械效率求出A或VM.经过各种必 要的验算、修正和圆整后定下这些结构参数.最后再算出最大 流量qmax来。

方面的规定或限制。

上一页 下一页 返回

8.1 液压传动系统设计

2.分析系统工况及确定主要参数 (1)工况分析 工况分析就是分析主机在工作过程中各执行元件的运动速度

和负载的变化规律。对于动作较复杂的机械设备.根据工艺要 求.将各执行元件在各阶段所需克服的负载用图8-1(a)所示 的负载一位移(F-l)曲线表示.称为负载图。将各执行元件在 各阶段的速度用图8-1 (b)所示的速度一位移(v-l) 曲线表 示.称为速度图。设计简单的液压系统时.这两种图可省略不 画。

液压传动系统与气动系统设计

第8章 液压传动系统与气动系统设计

8.1 液压传动系统设计 8.2 气动程序控制系统设计

8.1 液压传动系统设计

液压传动系统设计主要包含液压传动系统的机械设计和电气 控制设计。

8.1.1 液压传动系统的机械部分设计

液压系统设计的步骤大体如下: ①明确设计要求; ②进行工况分析与初步确定系统的主要参数; ③拟定液压系统原理图; ④计算和选择液压元件; ⑤估算液压系统性能; ⑥绘制工作图和编写技术文件。

在参照产品样本选取液压泵时,泵的额定压力应选得比上述 最大工作压力高20%~60%.以便留有压力储备;额定流量 则只须选得能满足上述最大流量需要即可。

液压泵在额定压力和额定流量下工作时.其驱动电机的功率一 般可以直接从产品样本上查到电机功率也可以根据具体工况 计算出来.有关的算式和数据见液压工程手册。

上一ቤተ መጻሕፍቲ ባይዱ 下一页 返回

8.1 液压传动系统设计

④主机各液压执行元件的动作顺序或互锁要求。 ⑤对液压系统工作性能(如工作平稳性、转换精度等)、工作

效率、自动化程度等方面的要求。 ⑥液压系统的工作环境和工作条件.如周围介质、环境温度、

湿度、尘埃情况、外界冲击振动等。 ⑦其他方面的要求.如液压装置在重量、外形尺寸、经济性等

油管规格的选定和油箱容量的估算见本书6. 1. 5小节。

上一页 下一页 返回

8.1 液压传动系统设计

5.液压系统的性能验算 液压系统性能验算的项目很多,常见的有回路压力损失验算

和发热温升验算。 (1) 回路压力损失验算 压力损失包括管道内的沿程损失和局部损失以及阀类元件处

的局部损失3项。管道内的这两种损失可用第2章中的有关公 式估算;阀类元件处的局部损失则须从产品样本中查出。当通 过阀类元件的实际流量q不是其公称流量qn时.它的实际压力 损失△p与其额定压力损失△pn间将呈如下的近似关系: