常用钻头、铰刀转速参数

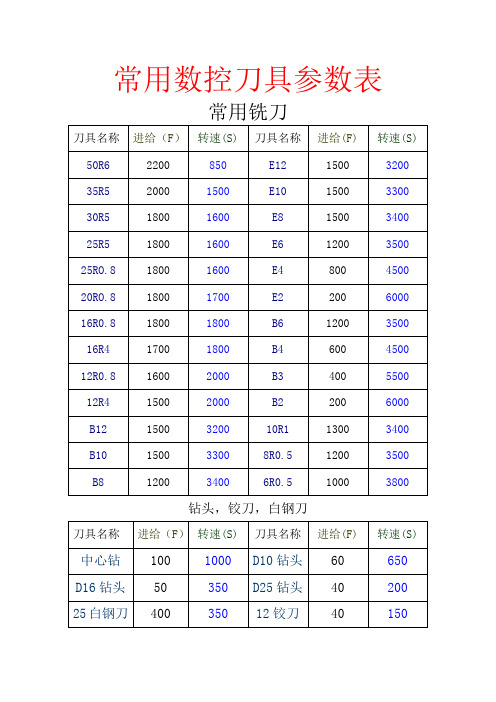

常用数控刀具参数表

1800

1700

E2

200

6000

16R0.8

1800

1800

B6

1200

3500

16R4

1700

1800

B4

600

4500

12R0.8

1600

2000

B3

400

5500

12R4

1500

2000

B2

200

6000

B12

1500

3200

10R1

1300

3400

B10

1500

3300

8R0.5

0.3(粗)0.2(精)

E2

0.06(粗)0.05(精)

20R0.8

0.25(粗)0.18(精)

B12

0.12(粗)0.15(精)

16R0.8

0.22(粗)0.18(精)

B10

0.12(粗)0.15(精)

16R4

0.2(粗)0.15(精)

B8

0.12(粗)0.15(精)

12R4

0.2(粗)0.15(精)

B6

0.1(粗)0.15(精)

12R0.8

0.2(粗)0.15(精)

B4

0.15(粗)0.15(精)

E12

0.15(粗)0.15(精)

B2

0.06(粗)0.06(精)

1200

3500

B8

1200

3400

6R0.5

1000

3800

钻头,铰刀,白钢刀

刀具名称

进给(F)

转速(S)

刀具名称

进给(F)

转速(S)

中心钻

常用切削参数表

超过机床最大转速。)(安全距离3mm。)

常用切削参数表

切削刀具/切削类型 粗铣 盘铣刀 精铣 立铣刀 铰刀 粗镗刀(2刃) 粗镗刀(2刃) 精镗刀(1刃) 麻花钻 合金钻头 可转位钻头 扩孔钻 普通丝锥 合金丝锥 螺纹铣刀 粗镗刀 麻花钻 铣 铰 粗镗 半精镗 精镗 切削速度(m/min) 100-120 150-180 80—100 3—8 100-120 120-140 160-180 30 80 80 30 20 4 70-90 160 30 每齿进给(mm/齿) 0.2 0.1 0.2 0.1 0.2 0.15 0.1 0.15 0.15 0.2 0.15 螺距P(mm/r) 螺距P(mm/r) 0.15 0.15 0.15

钻

扩 攻丝 铣螺纹 倒角

切削条件:无内冷,一般材料(如钢、铸离3mm。)

削参数表

备注 总加工长度=加工长度+1个刀具直径+20mm 齿数按实际刀具 注意:退刀时间(齿数按实际刀具) 2齿 2齿 1齿 2齿(注意:加工长度计算考虑刀尖3mm、出孔口3mm) 2齿 1齿 2齿 注意:退刀时间(1齿) 注意:退刀时间(1齿) 齿数按实际刀具 1齿 直径比螺纹孔大6-8mm左右(2齿)

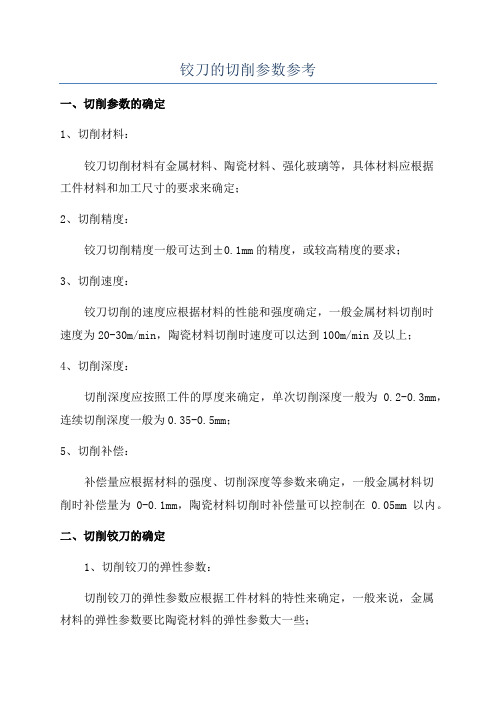

铰刀的切削参数参考

铰刀的切削参数参考

一、切削参数的确定

1、切削材料:

铰刀切削材料有金属材料、陶瓷材料、强化玻璃等,具体材料应根据

工件材料和加工尺寸的要求来确定;

2、切削精度:

铰刀切削精度一般可达到±0.1mm的精度,或较高精度的要求;

3、切削速度:

铰刀切削的速度应根据材料的性能和强度确定,一般金属材料切削时

速度为20-30m/min,陶瓷材料切削时速度可以达到100m/min及以上;

4、切削深度:

切削深度应按照工件的厚度来确定,单次切削深度一般为0.2-0.3mm,连续切削深度一般为0.35-0.5mm;

5、切削补偿:

补偿量应根据材料的强度、切削深度等参数来确定,一般金属材料切

削时补偿量为0-0.1mm,陶瓷材料切削时补偿量可以控制在0.05mm以内。

二、切削铰刀的确定

1、切削铰刀的弹性参数:

切削铰刀的弹性参数应根据工件材料的特性来确定,一般来说,金属

材料的弹性参数要比陶瓷材料的弹性参数大一些;

2、切削铰刀的形状:

切削铰刀的形状一般可分为圆弧、直角、圆角等,应根据工件的尺寸、加工要求来确定;

3、切削铰刀的材质:

切削铰刀的材质一般有碳素钢、高速钢等,应根据工件材料和加工尺

寸及要求来确定;

4、切削铰刀的规格:。

合金铰刀铰孔转速参数

合金铰刀铰孔转速参数

合金铰刀铰孔转速参数的选择需要考虑多个因素,如合金铰刀的材质、直径、孔径大小、刀具类型以及进给量等。

一般来说,高速钢合金铰刀的转速适合在1500-3000转/分钟之间,而硬质合金铰刀的转速适合在500-1000转/分钟之间。

随着合金铰刀直径的增加,其所能承受的转速范围会有所变化。

例如,直径小于3mm的合金铰刀适合转速在5000-8000转/分钟之间,直径在

3mm-6mm之间的合金铰刀适合转速在3000-6000转/分钟之间,直径在6mm以上的合金铰刀适合转速在1500-3000转/分钟之间。

此外,孔径大小、刀具类型和进给量等因素也会对转速的选择产生影响。

因此,在实际操作中,需要根据具体情况进行综合考虑,以选择合适的转速参数。

常用刀具的切削参数

常用刀具的切削参数1.钻头:钻头是一种旋转式刀具,通常用于在硬材料上钻孔。

切削速度是指钻头每分钟旋转圈数,一般以转/分钟(RPM)为单位。

切削速度的选择将受到材料类型和钻头直径的影响。

对于大型孔径和脆性材料,较低的切削速度可能更合适。

进给量是指每转刀具在轴向(沿钻孔方向)上移动的距离。

进给量的选择将受到钻头直径和材料类型的影响。

较大直径的钻头可能需要较大的进给量。

切削深度是指钻头在一次进给中的轴向深度。

如果切削深度太大,可能会导致钻头断裂或切削不洁净。

切削深度的选择还将受到材料类型和钻头直径的影响。

2.铣刀:铣刀是一种回转和前进运动刀具,常用于平面加工、开槽和切割。

切削速度是指铣刀每分钟旋转圈数,同样以转/分钟(RPM)为单位。

切削速度的选择将受到材料类型、铣刀材料和刀具直径的影响。

进给量是指铣刀在工件表面上移动的距离。

较大的进给量将导致更高的切削速度,但也可能影响切削表面的质量。

切削深度是指铣刀在一次运动中与工件表面的最大距离。

切削深度的选择将受到材料类型和铣刀直径的影响。

3.车刀:车刀是一种在工件上进行旋转切削的刀具,常用于车削和车削加工。

切削速度是指车刀每分钟旋转圈数,仍然以转/分钟(RPM)为单位。

切削速度的选择将受到材料类型、车刀材料和刀具直径的影响。

进给量是指车刀在工件上移动的距离。

较大的进给量可以提高生产效率,但也可能影响切削表面的质量。

切削深度是指车刀与工件表面的最大距离。

切削深度的选择将受到材料类型和车刀直径的影响。

4.锯片:锯片是一种用于切割材料的刀具,常用于金属、木材和塑料加工。

切削速度是指锯片每分钟旋转圈数,仍然以转/分钟(RPM)为单位。

切削速度的选择将受到材料类型、锯片材料和刀具直径的影响。

进给量是指锯片在工件上移动的距离。

较大的进给量可以提高切割速度,但也可能导致切割表面质量的下降。

切削深度是指锯片与工件表面的最大距离。

切削深度的选择通常由锯片的直径和材料类型确定。

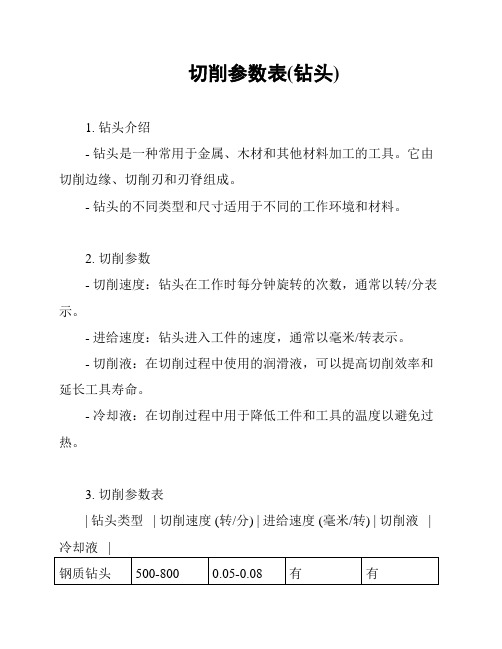

切削参数表(钻头)

切削参数表(钻头)

1. 钻头介绍

- 钻头是一种常用于金属、木材和其他材料加工的工具。

它由切削边缘、切削刃和刃脊组成。

- 钻头的不同类型和尺寸适用于不同的工作环境和材料。

2. 切削参数

- 切削速度:钻头在工作时每分钟旋转的次数,通常以转/分表示。

- 进给速度:钻头进入工件的速度,通常以毫米/转表示。

- 切削液:在切削过程中使用的润滑液,可以提高切削效率和延长工具寿命。

- 冷却液:在切削过程中用于降低工件和工具的温度以避免过热。

3. 切削参数表

| 钻头类型 | 切削速度 (转/分) | 进给速度 (毫米/转) | 切削液 | 冷却液 |

注:以上参数仅供参考,具体切削参数应根据具体材料和工作

环境进行调整。

4. 注意事项

- 在使用钻头进行切削操作前,请戴上防护眼镜和手套。

- 在切削过程中,请确保工件和钻头固定牢靠,避免产生振动

或松动。

- 调整切削参数时,应首先进行试验和调整,确保安全和效率。

以上是切削参数表(钻头)的简要介绍和相关信息。

切削参数的

正确设置对于高效和安全的切削操作至关重要。

数控编程刀具转速表

数控编程刀具转速表

序号刀具类型直径(mm)外径(mm)材质最大转速(rpm)

2铣刀2040碳钢8000

3铣刀3060不锈钢6000

4铣刀4080铜合金5000

8铰刀1020不锈钢9000

9铰刀2040碳纤维7000

10铰刀3060石墨5000

说明:

-刀具类型为常用的铣刀、钻头以及铰刀;

-直径指刀具的切削刃直接接触工件的长度;

-外径指刀具可加工的最大外形尺寸;

-材质列出了常见的材质种类,刀具的最大转速根据材质的硬度和切削性能进行设定;

- 最大转速单位为rpm,可根据设备和工件要求进行调整。

上述表格中列举了常用的铣刀、钻头和铰刀的相关信息,包括直径和外径等尺寸参数,以及材质和最大转速。

在选择刀具时,要根据具体工件材质、形状和加工要求,结合数控机床的特点和切削性能,合理选择合适的刀具类型和刀具转速。

铣刀适用于面铣、槽铣、侧铣、形铣等工艺,不同材质的铣刀的最大转速有所不同。

钻头主要用于钻孔加工,直径小的钻头转速较高,钻孔质量更好。

铰刀适用于开立具有螺纹的孔径,转速一般比铣刀低,但可能会因铣削材料的不同而有所变化。

各材料常用刀具转速进给参数对照表

各材料常用刀具转速进给参数对照表在机械加工领域,刀具的转速和进给参数对于加工质量、效率和成本都有着至关重要的影响。

不同的材料具有不同的物理和机械性能,因此需要根据材料的特性来选择合适的刀具转速和进给参数。

下面是一份常见材料的刀具转速进给参数对照表,希望能为您的加工工作提供一些参考。

一、铝合金铝合金是一种广泛应用于航空航天、汽车制造和电子工业等领域的轻质材料。

由于其良好的导热性和较低的强度,加工时需要较高的转速和较快的进给速度。

1、粗加工刀具:硬质合金立铣刀转速:3000 5000 rpm进给速度:800 1500 mm/min切削深度:2 5 mm切削宽度:刀具直径的 70% 80%2、半精加工刀具:硬质合金立铣刀转速:5000 8000 rpm进给速度:500 1000 mm/min切削深度:05 15 mm切削宽度:刀具直径的 50% 60%3、精加工刀具:硬质合金球头铣刀转速:8000 12000 rpm进给速度:200 500 mm/min切削深度:01 03 mm切削宽度:刀具半径的 20% 30%二、钢材钢材是机械加工中最常见的材料之一,其种类繁多,性能各异。

以下是常见钢材的加工参数。

1、低碳钢粗加工刀具:硬质合金涂层立铣刀转速:1500 2500 rpm进给速度:300 600 mm/min切削深度:3 6 mm切削宽度:刀具直径的 60% 70%半精加工刀具:硬质合金涂层立铣刀转速:2500 4000 rpm进给速度:200 400 mm/min切削深度:1 2 mm切削宽度:刀具直径的 40% 50%精加工刀具:硬质合金涂层球头铣刀转速:4000 6000 rpm进给速度:100 200 mm/min切削深度:01 02 mm切削宽度:刀具半径的 15% 20% 2、中碳钢粗加工刀具:硬质合金涂层立铣刀转速:1000 1800 rpm进给速度:200 400 mm/min切削深度:2 4 mm切削宽度:刀具直径的 50% 60%半精加工刀具:硬质合金涂层立铣刀转速:1800 3000 rpm进给速度:150 300 mm/min切削深度:05 10 mm切削宽度:刀具直径的 30% 40%精加工刀具:硬质合金涂层球头铣刀转速:3000 5000 rpm进给速度:80 150 mm/min切削深度:005 015 mm切削宽度:刀具半径的 10% 15% 3、高碳钢粗加工刀具:硬质合金涂层立铣刀转速:800 1200 rpm进给速度:100 200 mm/min切削深度:1 3 mm切削宽度:刀具直径的 40% 50%半精加工刀具:硬质合金涂层立铣刀转速:1200 2000 rpm进给速度:80 150 mm/min切削深度:03 08 mm切削宽度:刀具直径的 20% 30%精加工刀具:硬质合金涂层球头铣刀转速:2000 3500 rpm进给速度:50 100 mm/min切削深度:003 008 mm切削宽度:刀具半径的 8% 12%三、不锈钢不锈钢具有良好的耐腐蚀性和耐磨性,但加工难度较大,需要较低的转速和较慢的进给速度。

CNC各种材料选用刀具与转速参数表

CNC各种材料选用刀具与转速参数表

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。

加工中心新刀具常用切削参数参照表

加工材料

刀具名称 φ8高速钢立铣

切削刃数

转速 (r/min)

4刃 800-1000

进给量 (mm/min)

25-35

切削深度 (mm) 5

切削宽度 (mm)

刀具材料

4

φ10高速钢立铣

4刃

800-1000

25-35

600-750

40-60

15

12

φ16高速钢立铣 3刃 φ20高速钢立铣 3刃

8-15

20-40

0.15-0.20 0.30-0.50

加工材料/ 工件

A105(相当 于25Mn) /MQL导环

加工特殊材料及工件切削参数参照表

刀具名称

φ5钻头 φ5.8钻头 φ10.3钻头 φ13.5钻头 φ14.5钻头 φ6铰刀 φ15铰刀

切削刃数

转速 (r/min)

进给量 (mm/min)

常用圆鼻刀切削参数参照表

加工材料 ZG275-485H

35#/45#

刀具名称

φ16圆鼻刀 φ20圆鼻刀 φ25圆鼻刀 φ25圆鼻刀 φ40圆鼻刀 φ40圆鼻刀 φ63圆鼻刀 φ63圆鼻刀 φ25圆鼻刀 φ32圆鼻刀 φ40圆鼻刀

用途

精加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工

8 8

120-150 120-150

20-30 20-25

半精铣T型 粗精槽铣T型

槽

焊刃 焊刃

φ68-72/T型刀

8

120-150

20-25 粗铣T型槽

焊刃

铸铁/滑块 φ68-72/T型刀 φ68-72/T型刀

8 8

120-150 120-150

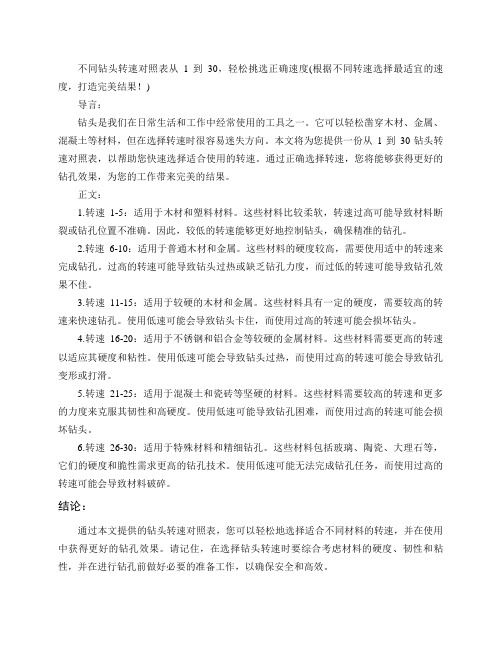

1到30钻头转速对照表

不同钻头转速对照表从1到30,轻松挑选正确速度(根据不同转速选择最适宜的速度,打造完美结果!)导言:钻头是我们在日常生活和工作中经常使用的工具之一。

它可以轻松凿穿木材、金属、混凝土等材料,但在选择转速时很容易迷失方向。

本文将为您提供一份从1到30钻头转速对照表,以帮助您快速选择适合使用的转速。

通过正确选择转速,您将能够获得更好的钻孔效果,为您的工作带来完美的结果。

正文:1.转速1-5:适用于木材和塑料材料。

这些材料比较柔软,转速过高可能导致材料断裂或钻孔位置不准确。

因此,较低的转速能够更好地控制钻头,确保精准的钻孔。

2.转速6-10:适用于普通木材和金属。

这些材料的硬度较高,需要使用适中的转速来完成钻孔。

过高的转速可能导致钻头过热或缺乏钻孔力度,而过低的转速可能导致钻孔效果不佳。

3.转速11-15:适用于较硬的木材和金属。

这些材料具有一定的硬度,需要较高的转速来快速钻孔。

使用低速可能会导致钻头卡住,而使用过高的转速可能会损坏钻头。

4.转速16-20:适用于不锈钢和铝合金等较硬的金属材料。

这些材料需要更高的转速以适应其硬度和粘性。

使用低速可能会导致钻头过热,而使用过高的转速可能会导致钻孔变形或打滑。

5.转速21-25:适用于混凝土和瓷砖等坚硬的材料。

这些材料需要较高的转速和更多的力度来克服其韧性和高硬度。

使用低速可能导致钻孔困难,而使用过高的转速可能会损坏钻头。

6.转速26-30:适用于特殊材料和精细钻孔。

这些材料包括玻璃、陶瓷、大理石等,它们的硬度和脆性需求更高的钻孔技术。

使用低速可能无法完成钻孔任务,而使用过高的转速可能会导致材料破碎。

结论:通过本文提供的钻头转速对照表,您可以轻松地选择适合不同材料的转速,并在使用中获得更好的钻孔效果。

请记住,在选择钻头转速时要综合考虑材料的硬度、韧性和粘性,并在进行钻孔前做好必要的准备工作,以确保安全和高效。

无论您是在日常生活中安装家具,还是在工作中专业使用钻头,选择正确的转速都是非常重要的。

铰刀转速进给参数表

铰刀转速进给参数表铰刀是一种常见的金属加工工具,广泛应用于机械加工、汽车制造、航空航天等领域。

在使用铰刀进行加工时,需要根据不同的材料、加工要求和设备条件等因素,确定合适的转速和进给参数。

本文将介绍铰刀转速进给参数表的编制方法和应用实例,以期对读者在铰刀加工中提供帮助。

二、铰刀转速进给参数表的编制方法铰刀转速进给参数表是根据铰刀的材料、刃数、刃径、刃长、切削深度、切削速度等因素,结合加工要求和设备条件,制定的一份规范化的表格。

编制铰刀转速进给参数表的方法如下:1.确定铰刀的材料和硬度。

不同的材料和硬度对铰刀的切削性能和耐磨性有影响,需要根据实际情况进行选择。

2.确定铰刀的刃数、刃径和刃长。

铰刀的刃数、刃径和刃长影响着切削力和切削刃数,需要根据加工要求和设备条件进行选择。

3.确定铰刀的切削深度和切削速度。

铰刀的切削深度和切削速度决定了加工效率和加工质量,需要根据材料、硬度、刃数、刃径、刃长等因素进行综合考虑。

4.根据上述参数,编制铰刀转速进给参数表。

表格应包括铰刀的材料、刃数、刃径、刃长、切削深度、切削速度等参数,以及对应的转速和进给速度。

表格应尽可能详细,方便使用者查阅。

三、铰刀转速进给参数表的应用实例下面以一款HSS铰刀为例,介绍铰刀转速进给参数表的应用实例。

1.铰刀材料:HSS2.铰刀刃数:43.铰刀刃径:10mm4.铰刀刃长:25mm5.铰刀切削深度:2mm6.铰刀切削速度:30m/min根据上述参数,编制铰刀转速进给参数表如下:铰刀转速进给参数表材料刃数刃径刃长切削深度切削速度转速进给速度HSS 4 10mm 25mm 2mm 30m/min 240rpm 0.08mm/r使用者根据实际情况,可以根据表格中的参数,确定适合的转速和进给速度,进行铰刀加工。

四、总结铰刀转速进给参数表是铰刀加工中的重要工具,可以帮助使用者确定合适的加工参数,提高加工效率和加工质量。

编制铰刀转速进给参数表需要考虑多方面因素,如材料、刃数、刃径、刃长、切削深度、切削速度等,以便准确地反映出不同条件下的合适参数。

常用钻头转速和进给参数

常用钻头转速和进给参数摘要:一、钻头分类及特点二、钻头转速的选择三、进给参数的设置四、常见问题及解决方法五、总结与应用正文:钻头是机械加工中不可或缺的刀具,其转速和进给参数的设置直接影响到加工效率和产品质量。

本文针对常用钻头的分类、转速选择、进给参数设置以及常见问题解决方法进行详细介绍,以提高读者对钻头转速和进给参数的理解与应用。

一、钻头分类及特点钻头按用途可分为麻花钻、扩孔钻、尖头钻、埋头钻等。

其中,麻花钻具有较好的钻孔性能,广泛应用于各种金属材料的孔加工;扩孔钻主要用于扩孔,能获得较大的孔径和较高的加工精度;尖头钻适用于金属和非金属材料的钻孔,具有较高的刃口强度;埋头钻主要用于埋头孔的加工,具有良好的孔形保持能力。

二、钻头转速的选择钻头转速是影响加工效率和产品质量的重要因素。

选择钻头转速时,需考虑以下几点:1.根据材料的硬度选择转速。

硬度较高的材料,应选择较低的转速,以防止钻头过快磨损;硬度较低的材料,可适当提高转速,提高加工效率。

2.根据钻头类型选择转速。

尖头钻和麻花钻在加工过程中产生的摩擦热量较大,应选择较低的转速;扩孔钻和埋头钻的摩擦热量较小,可适当提高转速。

3.考虑机床性能。

选用转速时,应确保不会超过机床的最大转速。

三、进给参数的设置进给参数是指钻头在加工过程中沿轴向的移动速度。

合理的进给参数可提高加工效率,降低刀具磨损。

设置进给参数时,需考虑以下几点:1.根据材料的切削性能设置进给速度。

对于易切削的材料,可适当提高进给速度;对于难切削的材料,应降低进给速度。

2.考虑钻头类型。

尖头钻和麻花钻在加工过程中,轴向力较大,进给速度应适当降低;扩孔钻和埋头钻的轴向力较小,可适当提高进给速度。

3.结合机床性能和刀具磨损情况调整进给速度。

进给速度过快会导致刀具过早磨损,影响加工质量;进给速度过慢会降低加工效率。

四、常见问题及解决方法1.钻头磨损过快:检查钻头材质、转速、进给速度和刀具几何参数,适当调整。

钻头直径与转速对照表

钻头直径与转速对照表钻头直径与转速对照表0.5mm 钻头:25000r/min1mm 钻头:14000r/min1.5mm 钻头:10000r/min2mm 钻头:8000r/min2.5mm 钻头:6000r/min3mm 钻头:5000r/min4mm 钻头:4000r/min5mm 钻头:3000r/min6mm 钻头:2500r/min钻头直径与转速对照表是指钻头的直径与其转速的对应关系,也就是直径越大,所需的转速越低,反之亦然。

钻头直径与转速对应关系如下:0.5mm 钻头:转速为25000r/min1mm 钻头:转速为14000r/min1.5mm 钻头:转速为10000r/min2mm 钻头:转速为8000r/min2.5mm 钻头:转速为6000r/min3mm 钻头:转速为5000r/min4mm 钻头:转速为4000r/min5mm 钻头:转速为3000r/min6mm 钻头:转速为2500r/min正确选择钻头(如下对照表中所示)以及对应的转速对于加工出精细的产品非常重要。

钻头的直径决定了要求的转速,选择正确的转速和钻头十分重要,这将有助于确保钻削效率,避免钻头的耗损,而且也可以提高加工精度和产出质量。

如果您在选择钻头的时候无法找到对应的转速对照表,建议您参考生产商的技术参数表格,或者询问加工工程师。

在挑选钻头的时候,还要考虑用途和用料方面的要求,了解以下指标:钻头类型、直径、层数、尖端形状、凿孔深度、刀口夹头精度和运行转速等。

按照上述对照表来看,钻头的直径既影响到转速,也与一般的加工要求有直接的关系,转速、直径和加工要求都需要综合考虑,才能够保证出货精度和产品质量。

综上所述,正确选择钻头及其转速对加工质量有非常重要的作用。

CNC麻花钻与铰削切削参数

CNC机床麻花钻头切削参数

钻头直径 切削速度 进给量ຫໍສະໝຸດ 转速CNC机床铰刀切削参数

S F 啄式钻孔 直钻孔 规格 切削速度 铰孔余量 进给量 进给 步距 进给 深度 FMM-20/4 12 0.1-1.5 200 160 0.4-1.2 2-5 16 0.1 / / 15 / / FMM-25/4 14 0.1-1.5 180 200 0.6-1.6 6-11 16 0.15 / / 15 30 30 FMM-30/4 16 0.2-1.8 170 190 0.6-1.6 12-18 18 0.2 / / 15 25 40 FMM-32/4 16 0.2-3.0 165 180 0.6-1.6 18 18 0.3 320 100 15 20 60 FMM-40/4 20 0.2-3.0 160 170 0.6-1.6 20 18 0.3 280 85 15 20 60 CNC机床点孔切削参数 F 22 18 0.4 260 105 15 20 60 名称 直径 S D19/90° 23 18 0.4 250 100 15 20 60 点孔 600 280 点20mm以下螺纹孔 D29 24 18 0.4 240 95 15 20 60 点孔 500 200 注: 25 18 0.4 230 85 15 20 60 铰孔前,必须加工底孔,加工时用切削油或切削液润滑。 26 20 0.5 250 105 15 15 80 点孔时,换作手轮进给,大小一般比螺纹孔大2-3mm。 28 20 0.5 230 95 15 15 80 30 22 0.6 235 110 15 15 80 33 22 0.6 215 110 15 15 80 36 22 0.6 200 100 15 15 80 38 22 0.6 185 90 15 15 80 40 25 0.7 200 120 15 15 80 43 25 0.7 185 110 15 15 80 46 25 0.7 175 100 15 15 80 48 25 0.7 165 90 15 15 80 注:1.该参数适用用于钻孔深度在10倍刀径以内,加工孔深超过10倍刀径,参数应调低。 2.采用直钻孔时,钻头切削刃长度必须大于钻孔深度,防止铁屑挤住钻头。

CNC各种材料选用刀具与转速参数表.doc

CNC各种材料选用刀具和转速参数表CNC钻头切削参数表CNC铰刀切削参数表材料名称刀具材质铣刀直径主轴转速(转/ 分)进给率最大切削深度加工材料钻头直径主轴转速进给率材料主轴转速进给率2 5000-6000 80-120 0.3-0.5 1-2 5000-6000 120-150 200-300 61-92低碳钢(软钢)有机玻璃白钢立铣刀3-4 4000-5000 100-150 0.5-1 2-3 4000-5000 120-150 中碳钢125-200 38-615-6 3000-4000 200-300 1-2 有机玻璃3-5 4000-5000 120-150 高碳钢50-125 15-388-10 3000-4000 250-350 2-4 5-8 2500-3500 100-120 工具钢50-125 15-38 12以上3000-4000 250-350 3-6 8以上2000-3000 80-100 自由马赫150-250 46-762 5500-6500 100-130 0.3-0.5 1-2 5000-6000 150-180 奥氏体150-250 46-76POM 白钢立铣刀3-4 4500-5000 120-180 0.5-1 2-3 4000-5000 120-150 铁素体80-120 24-37不锈钢5-6 3000-4000 200-300 1-2 3-5 4000-5000 120-150 马氏体80-120 24-37POMPH & HT 400 8-10 3000-4000 250-350 2-4 5-8 2500-3500 100-120 60-100 18-31Series 12以上3000-4000 250-350 3-6 8以上2000-3000 80-100 软的150-250 46-762 4500-5000 50-80 0.3-0.5 1-2 4000-5000 100-120 中等75-150 23-46铝白钢立铣刀3-4 4500-5000 80-100 0.5-1 2-3 4000-5000 100-120 50-75 15-23硬的铸铁5-6 3000-4000 100-150 1 3-5 3000-4000 80-100 125-200 38-61铝可锻的8-10 3000-4000 150-200 1-2 5-8 2000-3000 50-80 125-200 38-61柔软的12以上3000-4000 200-300 2-3 8以上1500-2000 30-50 纯钛50-100 15-31钛2 3000-4000 20-50 0.1-0.3 1-2 2500-3000 80-100 35- 50 11-15钛合金A3或45#钢钨钢立铣刀3-4 2000-2500 50-80 0.3-0.5 2-3 2000-2500 80-100 含镍40- 70 12-21A3或45#高温合金5-6 1200-2000 80-100 0.5-0.8 3-5 1500-2000 50-80 含钴30-45 9-14钢8-10 600-800 100-120 0.5-1 5-8 1000-1500 30-50 45#钢100-150 31-462 3000-4000 20-50 0.3-0.5 1-2 3000-4000 100-120 >10% Si12以上500-600 120-150 1-2 8以上600-1000 20-30 <10% Si铝500-1000 153-305环氧板/ 合成石钨钢立铣刀3-4 2000-2500 50-80 0.5-0.8 2-3 2000-3000 100-120 塑料500-1000 153-305环氧板5-6 1200-2000 80-100 0.8-1 3-5 1500-2000 80-100 500-1000 153-305镁/ 合成石8-10 1000-1500 100-120 1-2 5-8 1500-2000 50-80 黄钢&软自由马赫250-400 76-12212以上1000-1500 120-150 2-3 8以上800-1200 30-50 强硬150-250 46-76青铜电木/ 胶木钨钢立铣刀2 3500-4000 40-80 0.3-0.5 1-2 3000-4000 100-120 25HRC以上200-300 61-92电木/ 胶3-4 3000-3500 80-100 0.3-0.5 2-3 2000-3000 100-120 23-32 HRC 125-200 38-615-6 2500-3000 100-150 0.5-1 木3-5 1500-2000 80-100 硬钢32-43HRC 50-125 15-388-10 2500-3000 150-200 1-2 5-8 1500-2000 50-80 43-52 HRC 35- 50 11-1512以上2000-2500 200-300 2-3 8以上800-1200 30-50 50+ HRC 15-35 6-112 3000-3500 10-20 0.2-0.3 1-2 2000-2500 60-80 有机玻璃800-1200 300-500不锈钢钨钢立铣刀3-4 2500-3000 20-50 0.3-0.4 2-3 1500-2000 40-60 1000-1500 300-500电木5-6 1500-2000 50-60 0.4-0.6 不锈钢3-5 1000-1500 30-40 POM 1200-1800 300-5008-10 1000-1200 60-80 0.6-0.8 5-8 600-800 20-30 环氧板600-1000 250-400 12以上600-800 60-80 0.8-1 8以上500-600 10-20。

钻孔进给和转速对照表

钻孔进给和转速对照表钻孔进给和转速对照表随着我国制造业的快速发展,越来越多的钻孔工件需要被制造出来。

钻孔工件的抛光效果和钻孔速度等因素,都需要通过合适的钻孔进给和转速来实现。

因此,本篇文章将介绍钻孔进给和转速对照表,帮助各位读者快速选择适合的参数。

一、钻孔进给钻孔进给是指钻头进入工件的速度,一般用mm/min来表示。

优化钻孔进给可以改善工件表面的光洁度和减少刀具磨损。

1. 钢材类材料未淬火状态:f=0.3~0.5mm/r淬火后状态:f=0.1~0.2mm/r2. 铸铁类材料白口铸铁和灰口铸铁:f=0.5~0.8mm/r球墨铸铁:f=0.3~0.6mm/r3. 铜和铜合金黄铜:f=0.18~0.3mm/r铜:f=0.1~0.2mm/r4. 铝和铝合金铝板:f=0.2~0.4mm/r铝合金:f=0.1~0.2mm/r二、转速转速是指主轴的转速,一般用r/min来表示。

正确的转速可避免钻头断裂和工件变形。

1. 钢材类材料未淬火状态:n=40~60r/min淬火后状态:n=25~40r/min2. 铸铁类材料白口铸铁和灰口铸铁:n=60~80r/min球墨铸铁:n=40~60r/min3. 铜和铜合金黄铜:n=80~100r/min铜:n=60~80r/min4. 铝和铝合金铝板:n=120~150r/min铝合金:n=80~120r/min总结:在进行钻孔加工时,钻孔进给和转速对照表是非常重要的参考依据。

根据不同材料的特性来选择合适的参数,可以尽可能地提升加工效率和工件质量,减少刀具磨损和故障率。

希望本篇文章能为对钻孔加工感兴趣的读者们提供一些参考和帮助。

铰刀和钻头规格信息

铰刀信息 刀具类型

直柄钨钢铰刀

名称

直柄钨钢铰刀 直柄钨钢铰刀 直柄钨钢铰刀 直柄钨钢铰刀 直柄钨钢铰刀 精加工成型刀 精加工成型刀 精加工成型刀 精加工成型刀 精加工成型刀 精加工成型刀 精加工成型刀 精加工成型刀 中加工成型刀 中加工成型刀 中加工成型刀 中加工成型刀 中加工成型刀 中加工成型刀 中加工成型刀 中加工成型刀 中加工成型刀 锥柄合金铰刀 锥柄合金铰刀(加长) 锥柄合金铰刀 锥柄合金铰刀(加长) 合金铰刀 锥柄合金铰刀 直柄铰刀 直柄铰刀 直柄铰刀 直柄铰刀 焊刃锥柄铰刀 焊刃铰刀 加长直柄铰刀 加长直柄铰刀 直柄铰刀 锥柄铰刀 钨钢铰刀

精加工成型刀

中加工成型刀

锥பைடு நூலகம்合金铰刀

其他铰刀

第 1 页,共 1 页

规格

φ16*150 φ12*150 φ10*150 φ8*150 φ6*120 Φ50*30*32*150(孔径H7) Φ45*30*32*150(孔径H7) Φ38*30*32*150(孔径H7) Φ32*30*25*150(孔径H7) Φ25*30*20*150(孔径H7) Φ22*30*20*150(孔径H7) Φ20*30*16*150(孔径H7) Φ13*30*12*150(孔径H7) Φ49.7*30*32*150 Φ44.7*30*32*150 Φ37.7*30*32*150 Φ31.7*30*25*150 Φ24.7*30*20*150 Φ21.7*30*20*150 Φ19.7*30*16*150 Φ15.7*30*12*150 Φ12.7*30*12*150 10mm ф10*200 12mm ф12*200 8mm 20mm ф6*150 ф8*180 Φ6 Φ8 Φ17*Φ28*MT3 MTA4-ф42-300 ф10*200 ф12*230 ф13 H7 ф13 H7 MTA2*Φ16*250