超超临界机组锅炉氧化皮剥落爆管及水冷壁高温腐蚀案例分析

锅炉爆管典型事故案例及分析

锅炉爆管典型事故案例及分析第一节锅炉承压部件泄露或爆破事故大型火力发电机组的非停事故大部分是由锅炉引起的。

随着锅炉机组容量增大,“四管”爆泄事故呈现增多趋势,严重影响锅炉的安全性,对机组运行的经济性影响也很大。

有的电厂因过热器、再热器管壁长期超温爆管,不得不降低汽温5~10℃运行;而主汽温度和再热汽温度每降低10℃,机组的供电煤耗将增加0.7~1.1g/kWh;主蒸汽压力每降低1MPa,将影响供电煤耗2g/kWh。

为了防止锅炉承压部件爆泄事故,必须严格执行《实施细则》中关于防止承压部件爆泄的措施及相关规程制度。

一.锅炉承压部件泄露或爆破的现象及原因(一)“四管”爆泄的现象水冷壁、过热器、再热器、省煤器在承受压力条件下破损,称为爆管。

受热面泄露时,炉膛或烟道内有爆破或泄露声,烟气温度降低、两侧烟温偏差增大,排烟温度降低,引风机出力增大,炉膛负压指示偏正。

省煤器泄露时,在省煤器灰斗中可以看到湿灰甚至灰水渗出,给水流量不正常地大于蒸汽流量,泄露侧空预器热风温度降低;过热器和再热器泄露时蒸汽压力下降,蒸汽温度不稳定,泄露处由明显泄露声;水冷壁爆破时,炉膛内发出强烈响声,炉膛向外冒烟、冒火和冒汽,燃烧不稳定甚至发生锅炉灭火,锅炉炉膛出口温度降低,主汽压、主汽温下降较快,给水量大量增加。

受热面炉管泄露后,发现或停炉不及时往往会冲刷其他管段,造成事故扩大。

(二)锅炉爆管原因(1)锅炉运行中操作不当,炉管受热或冷却不均匀,产生较大的应力。

1)冷炉进水时,水温或上水速度不符合规定;启动时,升温升压或升负荷速度过快;停炉时冷却过快。

2)机组在启停或变工况运行时,工作压力周期性变化导致机械应力周期性变化;同时,高温蒸汽管道和部件由于温度交变产生热应力,两者共同作用造成承压部件发生疲劳破坏。

(2)运行中汽温超限,使管子过热,蠕变速度加快1)超温与过热。

超温是指金属超过额定温度运行。

超温分为长期超温和短期超温,长期超温和短期超温是一个相对概念,没有严格时间限定。

超临界锅炉高温过热器氧化皮脱落导致爆管的原因分析及对策

00 2 ) 5 0 1

度 、 力剧 烈波 动等情 况 下 , 压 由于管 子母材 和氧化 膜

不 同的热膨 胀 能力 , 金属 表面 的氧化 膜会 产生 裂纹 ,

裂纹 的存在 使基 体 金 属 直接 暴 露 于 氧 化环 境 中 , 加

速 了氧化 的进程 , 氧化 层 也 开 始 向双 层 、 多层 发 展 。 氧化皮 的生 长 速 度 与 管 壁 金 属 温 度 有 着 密 切 的 关

力 弱化 , 管壁 金属 温 度 更 高 , 化皮 生 长 速 度更 氧 化 皮 脱 落 导 致 爆 管 的原 因分 析

过热 器 受 热 面长 期 高 温运 行 , 内壁 氧化 膜 的厚

度不 断增 加 , 在锅炉 的启 停 、 降 负荷及 其他异 常状 升

vea e gh tm p r u e s pe he t r i he upe c iia lm n ofhi e e at r u r a e n t s r rtc l

系 , 温运行 或者 运 行 中 金属 温 度 偏 高 是 氧化 皮 生 超 长 速度 过快 的主 要原 因 ; 氧化 皮 的增 厚 导致 换 热 能

Ca s a y i a d Co n e me s r s o p r t g Ca s d b ia in Velme u e An lss n u t r a u e n Pie Bu s i u e y Oxd t a n n o

Des u ma i g i p c ii al q a tn n Su er rtc Boi gh Te p a u e Su er e t l Hi m er t r p h a er er

Vo1 2 . . 9 NO 5 0c . O1 t2 0

超临界锅炉水冷壁高温腐蚀原因分析及改造措施

超临界锅炉水冷壁高温腐蚀原因分析及改造措施进入21世纪后,我国社会对电能的需求越来越强,而随着科学技术的不断发展,火力发电技术也日益成熟。

现阶段,我国在建火电厂项目主要采用超临界机组与亚临界机组。

超临界机组是一种较为先进的燃煤发电机组,具有环保性能好、煤耗低以及技术含量高的特点。

在超临界锅炉实际应用过程中,人们发现锅炉的水冷壁易受到高温的破坏,从而导致锅炉无法正常工作。

笔者结合工作经验与相关理论知识,在本文中探讨了超临界锅炉水冷壁高温腐蚀问题与技术改造措施,供读者参考借鉴。

标签:超临界锅炉;水冷壁;高温腐蚀超临界锅炉技术始源于20世纪90年代,其由欧洲工程家发明,至今仍在发电领域发挥着不可或缺的作用。

超临界锅炉是一种锅炉内工质的压力处于临界点之上的锅炉。

超临界锅炉经长时间使用后可能产生高温腐蚀问题,而高温腐蚀现象不仅无法会令锅炉无法正常工作,还可能引发安全事故。

本文以超临界锅炉水冷壁高温腐蚀现象为研究对象,对造成高温腐蚀现象的原因进行了分析,同时提出了针对超临界锅炉水冷壁高温腐蚀的技术改造建议1.对高温腐蚀予以分析国内在进行电厂锅炉的腐蚀事故调查发现,其腐蚀部分主要位于高温区域,具体来讲,在燃烧器的出口位置和中心线比较相近区域,发生容易腐蚀几率较高。

对于锅炉水冷壁的腐蚀区域来讲,其表面呈现黑褐色,此物质外表面松软,但内部比较坚硬。

在进行化学化验鉴定后,物质中硫量比例相对较高,且锅炉表面腐蚀区域比较脏,具有暗灰色特点,结合研究发现产生此现象的主要原因为:煤灰未充分燃烧,使其燃烧物和炉壁腐蚀产生混合物,当其黏附于锅炉水冷壁后即呈现以上状况。

在进行燃烧气体取样时,研究得出其成分包括:氧气、一氧化碳、二氧化碳、二氧化硫,其中一氧化碳含量约为10%,而氧气含量低于3%。

研究锅炉水冷壁垢状的化合物时,其成分包括:四氧化三铁、三氧化二铁、氧化亚铁、铁硫化物。

当进行腐蚀产物分析后,明确锅炉水冷壁出现高温腐蚀原因,即硫化物产生高温腐蚀时,其硫化物主要是由黄铁矿内硫元素所生产,在进行腐蚀机理的研究时,其主要包括以下几点。

超临界锅炉水冷壁高温腐蚀原因分析及改造措施

超临界锅炉水冷壁高温腐蚀原因分析及改造措施超临界锅炉采用高温高压工作状态,在运行过程中容易出现水冷壁高温腐蚀问题。

水冷壁高温腐蚀是指锅炉水冷壁在高温条件下与燃烧物质中的腐蚀性物质发生化学反应,导致水冷壁材料表面的腐蚀和损伤。

水冷壁高温腐蚀主要有火室侧和渣穴侧两种腐蚀形式。

火室侧高温腐蚀主要由固定在内部火室墙面上的眼镜体、硅酸盐等成分的高背渣和泥浆形成的粘结层、金属表面钙镁砂浆发生的化学反应而引起。

火室侧温度较高,氧气含量较低,硅酸盐和其他腐蚀性物质在高温下会与金属表面发生反应,产生腐蚀产物,从而导致水冷壁表面的腐蚀和材料损伤。

渣穴侧高温腐蚀主要是由与碱性渣浆反应生成电解质、生成高背渣所带入的渣浆、金属表面的氧化膜等因素共同作用形成的。

渣穴侧的高温腐蚀主要发生在锅炉的低温侧,渣浆中的高背渣与金属表面的化学反应可以导致水冷壁表面的腐蚀和损伤。

1. 改变炉膛结构:通过调整燃烧器布置、增加河底避流板、调整布风、增加保温层等措施,减少火室侧高温腐蚀。

2. 优化燃烧工艺:通过优化燃烧工艺参数,提高燃烧效率,减少可燃物质残留和产生的腐蚀性物质。

3. 加强渣穴清理:定期清理渣穴中的渣块和高背渣,防止其与金属表面发生反应。

4. 选择抗高温腐蚀材料:选择更高质量的材料,如合金材料,具有抗高温腐蚀性能,降低水冷壁的腐蚀程度。

5. 增强金属表面保护:在金属表面形成一层保护膜,防止腐蚀性物质直接与金属表面接触。

6. 加强水质管理:合理控制锅炉给水中的杂质含量,避免腐蚀物质进入水冷壁。

超临界锅炉水冷壁高温腐蚀主要由火室侧和渣穴侧两种腐蚀形式构成,并可能导致水冷壁表面的腐蚀和损伤。

针对这一问题,可以通过改变炉膛结构、优化燃烧过程、加强渣穴清理、选材和表面保护等措施来减轻腐蚀程度,提高水冷壁的使用寿命。

660MW超临界对冲火焰锅炉水冷壁高温腐蚀原因探究

660MW超临界对冲火焰锅炉水冷壁高温腐蚀原因探究发布时间:2021-12-31T07:50:51.086Z 来源:《电力设备》2021年第11期作者:冉江洋[导读] 预防高温腐蚀的措施几乎都是被动预防-喷涂防腐保护层,可以缓解、控制水冷壁管受高温腐蚀的侵害程度。

(中电(普安)发电有限责任公司贵州黔西南 561503)摘要:火电厂锅炉水冷壁高温腐蚀普遍存在,严重影响安全生产。

高温腐蚀是金属管壁在高温烟气环境下发生的腐蚀,会造成水冷壁管壁变薄,强度下降,容易发生爆管、泄漏等事故,进而导致机组发生非停,严重影响机组安全和经济运行,对整个电网的安全性和稳定性造成影响。

为降低氮氧化物的排放,许多火电厂不仅增加脱硝系统,还在锅炉燃烧系统配置方面采取措施,一般在锅炉燃烧器上方增加燃尽风,维持还原性气氛。

但是,增加燃尽风后容易导致燃烧器结焦,引起水冷壁高温腐蚀。

国内锅炉水冷壁腐蚀中对冲燃烧方式的锅炉水冷壁高温腐蚀现象比较严重,尤其超超临界、超临界机组对冲燃烧方式的锅炉燃烧器区域两侧水冷壁引发高温腐蚀的可能性较大。

关键词:对冲火焰锅炉;水冷壁;高温腐蚀前言在火力发电厂中,锅炉水冷壁管高温腐蚀向来是燃煤电厂存在的重大问题,直接影响锅炉正常运行,成为电厂安全运行的重大隐患。

随着锅炉大容量、高参数及低NOx燃烧技术的应用,特别是以分离燃尽风(SOFA)为代表的低NOx燃烧技术的广泛应用,高温腐蚀问题占据了锅炉燃烧问题的首位。

目前,对冲燃烧锅炉主要采用旋流燃烧器,它可卷吸高温烟气,配风强烈,炉膛热负荷易控制均匀。

锅炉采用低NOx燃烧技术后,对于燃用含硫量高于1%的燃煤后高温腐蚀问题相当普遍。

避免水冷壁管高温腐蚀和磨损的方式主要有以下两种:非表面防护方法和表面防护方法。

非表面防护方法如炉衬防护等可在某种程度上降低水冷壁腐蚀,但不能根本避免其腐蚀。

表面防护方法即覆盖一层耐腐蚀的隔离层在水冷壁受腐蚀的表面上,主要有涂刷法,电镀、热渗度法以及热喷涂法。

超临界锅炉末级过热器高温氧化腐蚀爆管分析及措施

(1) 运行控制汽 温 低 于 设 计 值 。由 于对 同 类 型 电 厂 的 各类 高 温 氧 化 腐 蚀 爆管经验的吸取 ,机 组投产 1 年以来 ,锅 炉运 行 中 末 级 过 热 器出 口 蒸 汽 温 度 基 本控制在 565 ℃左右 图 4 末级过热器管内氧化皮

运行 ,略低于设计值 571 ℃,通过历史数据记录检 查 ,对于末级过热器超温的幅度和累积时间都很 小 ,很少有受热面的金属温度超过报警值 。

≤0. 02

— 156 —

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

2009 年第 2 期

上海电力

经验交流

3. 2 管材成分分析 经对 13 排第 4 根 、17 排第 1 根管样打磨预

超临界机组TP347H受热管内氧化皮堆积爆管分析与预防

超临界机组TP347H受热管内氧化皮堆积爆管分析与预防随着大容量超临界机组运行时间增加,TP347H不锈钢受热面管内氧化皮剥落造成管道堵塞、爆管的问题组较为常见。

为此,茂名臻能热电有限公司对本厂#7炉600MW超临界机组锅炉受热面氧化皮剥落造成管道堵塞爆管的问题非常重视。

在检测中发现#7炉高温受热面存在大面积氧化皮脱落堵塞现象,尤其屏式过热器、高温过热器和高温再热器都有个别弯头完全堵满,严重威胁锅炉的安全运行。

作者作为一位电厂基层生产人员,从运行及检修的角度提出一些浅见。

标签:氧化皮;堆积;爆管;预防1 基本情况茂名臻能热电有限公司#7锅炉为东方锅炉厂设计制造的超临界参数变压直流炉,型号为DG1920/25.4-Ⅱ2型,一次再热、单炉膛、尾部双烟道结构、采用烟气挡板调节再热汽温,固态排渣,全钢构架、全悬吊结构,平衡通风、露天布置,前后墙低NOx轴向旋流燃烧器对冲燃烧。

截至到2017年1月,累计运行时间约为13000小时。

屏式过热器布置在炉膛上部,沿烟气方向分前、后两组。

每一组沿炉宽反向布置15屏,共30屏,每屏由22根管子组成。

高温过热器位于折焰角上部,沿炉宽方向布置32屏,每屏由20根管子组成。

高温再热器位于水平烟道内,共64屏,每屏由13根管子组成。

上述管屏入口管段材质均为SA-213T91,出口段材质均为SA-213TP347H。

2016年5月4日,#7炉炉内屏式过热器有泄漏,检查发现后屏东往西数第四排北往南数第三根管子中上部爆漏。

2016年8月9日#7炉高温过热器西往东数第十屏北往南数第十根管爆漏,爆口位置大约在:入口侧离下部弯头1600mm处,焊口上100mm处,以上两起事故爆管原因均为:管内氧化皮脱落,造成堵塞,引起过热爆管。

为此,茂名臻能热电有限公司对本厂#7炉600MW超临界机组锅炉受热面氧化皮剥落造成管道堵塞爆管的问题非常重视。

在检测中发现#7炉高温受热面存在大面积氧化皮脱落堵塞现象,尤其屏式过热器、高温过热器和高温再热器都有个别弯头完全堵满,严重威胁锅炉的安全运行。

关于超临界发电锅炉水冷壁高温氧化腐蚀的原因分析及对策

关于超临界发电锅炉水冷壁高温氧化腐蚀的原因分析及对策近年来,我国发生了多次电站锅炉水冷壁高温氧化腐蚀事故。

例如,2008年某发电厂检修锅炉时,锅炉水冷壁严重遭受高温氧化腐蚀,其中129根水冷壁管的厚度减薄超标,最薄的水冷壁管厚度仅有3mm。

水冷壁管的变薄使锅炉的强度大大降低,最终导致泄漏事故的发生。

1 高温氧化腐蚀机理高温氧化腐蚀是一个复杂的物理化学过程,目前该过程仍处于探索阶段,一般认为主要与下列因素有关:(1)炉膛中火焰的温度;(2)燃煤的含硫量;(3)烟气与灰颗粒的冲蚀。

在发电锅炉运行过程中,炉温可达1600℃以上,由于燃煤中存有硫和其它有害杂质,水冷壁一般会受到高温氧化腐蚀,参与高温氧化腐蚀的危害物有燃烧过程中产生的SO2、SO3、H2S、HCl等,它们在各种温度下可共同对管壁进行复杂的动态腐蚀,其中,硫化物是锅炉高温氧化腐蚀的主要因素。

黄铁矿粉末与一些未燃尽的煤粉进入冷水壁区域,受热分解:Fe S2→FeS+[s] (1)硫原子也可以由H2S和SO2反应生成:2H2S+SO2→2H2O+3[s] (2)高温条件下,游离态的硫原子与锅炉壁中的铁产生反应:Fe+[s]→FeS (3)而且这种反应速度随着壁温的升高迅速加快。

该发电厂在锅炉大修检查中发现:在水冷壁上存在这种单质硫,而且具有一定厚度,可进一步判断该高温氧化腐蚀为还原性气体生成的硫化物型高温氧化腐蚀。

根据以上机理可看出,当发电炉内空气动力场不良时,极有可能发生高温氧化腐蚀现象,而前后墙对冲的锅炉,往往前后墙腐蚀程度要比侧墙轻很多,或者基本不发生腐蚀。

2 高温氧化腐蝕原因分析2.1 煤种的原因高温氧化腐蚀的最根本原因是硫元素,而硫元素主要来源于煤。

因此,煤种是导致锅炉高温氧化腐蚀的最根本原因之一。

高含硫量煤种的燃烧是发生氧化腐蚀性的主要原因。

同时,我国电厂燃烧的贫煤燃烧性能较差,使得燃料在燃烧过程中生成部分还原气体,催化了锅炉的硫化,加快了高温氧化腐蚀作用。

600MW超临界锅炉水冷壁高温腐蚀分析及处理

600MW超临界锅炉水冷壁高温腐蚀分析及处理摘要:介绍了某600MW超临界锅炉高温腐蚀状况,通过增加锅炉水冷壁贴壁风,通过燃烧试验结果以及锅炉冷热态试验分析得出水冷壁侧墙壁面强还原性氛围得到有效控制,达到降低锅炉水冷壁高温腐蚀目的。

关键词:超临界锅炉;水冷壁;高温腐蚀;燃烧器一、概述某电厂600MW超临界锅炉存在严重的水冷壁高温腐蚀问题。

2012年7月份,委托西安热工院对#1、2炉进行燃烧调整试验,发现两侧墙水冷壁煤粉气流刷墙情况严重,贴壁呈现强还原性气氛,摸底工况下燃烧器至燃烬风区域侧墙含氧量均小于0.3%,CO含量大于10000ppm,H2S含量大于1200 ppm,NOx排放量小于300 mg/Nm3。

比对同为前后墙对冲燃烧方式的电厂,燃烧系统使用三井巴布科克LNASB燃烧器,多年运行均未出现水冷壁高温腐蚀问题。

其燃烧器结构与HT-NR3燃烧器相比,二次风和中心风的通流面积很大,燃烧器区域燃烧较充分,缺氧脱氮深度不及东方日立HT-NR3燃烧器。

该厂的NOx排放量大于500 mg/Nm3,但是通过调整二次风挡板开度,NOx的排放量可控制不超过450 mg/Nm3。

鉴于通过运行调节无法降低水冷壁贴壁还原性气氛,需要采取其他措施控制解决。

二、燃烧调整情况介绍#1锅炉入炉煤质年度平均含硫量为0.6%,在锅炉水冷壁高温腐蚀专项调整试验中,主要针对还原性气氛和煤粉气流刷墙进行,试验中以还原性气体H2S和CO、壁面附近氧浓度、贴壁面煤粉量为参考指标。

(1)摸底工况,在两侧墙高温腐蚀最严重区域共装设15个测点(即中层燃烧器标高至炉膛下层吹灰器标高),测试表明两侧墙贴壁氧量均在0.1%~0.3%,CO和H2S浓度较大,大部分已经超过仪器仪表量程(CO 和H2S量程上限分别为10000ppm和1203ppm),且抽出气体中含有大量煤粉,两侧墙煤粉气流刷墙严重,NOx排放量为217mg/Nm3。

(2)外二次风旋流调整试验,在运行氧量不变前提下外二次风开度为100%/50%/30%/30%/50%/100%。

超临界锅炉水冷壁高温腐蚀原因分析及改造措施

超临界锅炉水冷壁高温腐蚀原因分析及改造措施1. 引言1.1 超临界锅炉水冷壁高温腐蚀概述超临界锅炉水冷壁高温腐蚀是指在超临界锅炉中,水冷壁在高温高压条件下受到腐蚀损伤的现象。

超临界锅炉水冷壁是锅炉中重要的受热面部件,直接受到燃煤或燃气燃烧产生的高温烟气的冲击,因此容易受到腐蚀的影响。

超临界锅炉水冷壁高温腐蚀主要包括氧腐蚀、硫腐蚀、碱性物质腐蚀、高温侵蚀等多种形式。

氧腐蚀是超临界锅炉水冷壁高温腐蚀的主要形式,其产生的腐蚀速率很大,会严重影响水冷壁的寿命和正常运行。

对于超临界锅炉水冷壁高温腐蚀问题,需要深入研究其产生的原因和机理,找到有效的改造技术,提高水冷壁的抗腐蚀能力,保证锅炉的安全稳定运行。

对于超临界锅炉水冷壁高温腐蚀问题的改造与应用具有重要的理论和实践意义,值得深入探讨和研究。

1.2 研究背景和意义超临界锅炉是一种高效节能的锅炉形式,具有热效率高、运行成本低等优点,被广泛应用于电力、化工等领域。

超临界锅炉水冷壁高温腐蚀问题严重影响了锅炉的安全稳定运行。

高温腐蚀是指在高温和高腐蚀性气体环境中,金属材料发生的表面破坏现象,导致水冷壁的厚度减薄、强度下降,最终影响锅炉的安全运行。

针对超临界锅炉水冷壁高温腐蚀问题,研究改造技术具有重要的现实意义和深远影响。

通过分析高温腐蚀的原因,探索改造技术及其效果评估,可以有效提高锅炉的运行安全性和经济性。

研究超临界锅炉水冷壁高温腐蚀的原因分析及改造措施,对于提高锅炉能源利用效率、延长锅炉寿命具有重要意义。

【2000字】2. 正文2.1 超临界锅炉水冷壁高温腐蚀原因分析超临界锅炉水冷壁高温腐蚀是指在超临界工况下,水冷壁在高温和高压环境中发生的一种腐蚀现象。

其主要原因包括以下几个方面:水冷壁工作在高温高压的环境下,水冷壁表面受到了来自工质中高速流动水蒸气的冲击,极易导致表面氧化皮的脱落,暴露出金属基体,加速了金属的腐蚀。

高温环境下金属表面易与水蒸气中的氧、氢等气体发生反应,形成金属氧化物和氢氧化物,这些物质对金属具有腐蚀作用。

超超临界锅炉高温受热面氧化皮脱落与治理

超超临界锅炉高温受热面氧化皮脱落与治理超超临界锅炉是目前一种比较先进的高效率、低排放的燃煤锅炉,其超高的锅炉出口蒸汽参数和大容量的燃烧室使得其燃烧效率和热效率都得到了显著提高。

然而,随着使用时间的累积和高温受热面的氧化,锅炉壁面会出现大量氧化皮脱落和积灰,进而影响锅炉的正常运行和安全性。

本文将就超超临界锅炉高温受热面氧化皮脱落现象及其治理进行分析探讨。

一、氧化皮脱落的原因超超临界锅炉受热面高温区域由于受到长期的高温高压水蒸气冲击和化学腐蚀,锅炉钢材表面开始氧化,并产生了一层厚度不一的氧化皮。

因为氧化皮对钢材的防护,所以锅炉设计中一般会在钢材表面添加一些抗氧化剂以减缓氧化速度。

然而,氧化皮会因为多种原因导致脱落,造成大面积的积灰和氧化皮。

主要的原因如下:1. 过高温度。

在超超临界锅炉运行过程中,因为发电效率等多种因素诱导,高温区域的温度经常会在合理范围内趋近上限值。

一旦超出温度极限,就会加速钢材表面氧化皮的形成,过厚氧化皮会导致它出现不均匀热膨胀和层状剥落。

2. 渣侵蚀。

烟气中存在的氧化物和酸性气体与高温区域耐火材料形成化学反应,生成的氧化物和硫化物形成强酸或强碱物,并会带着高温颗粒物和水汽冲刷耐火材料表面,在锅炉受热面形成厚度不一的皮脱落,极大影响锅炉的运行寿命。

3. 振动冲击。

锅炉受热面由于烟气流动、煤渣灰渣清理等原因,会受到外界的振动冲击,这会使得钢材表面氧化皮的附着性下降,皮层出现脱落现象。

4. 设计不合理。

锅炉的结构设计和施工质量等因素也会导致氧化皮脱落。

比如,锅炉管孔的装配工艺不良或者管板结构设计不当,都可能会导致高温受热面氧化皮层脱落或掉块。

二、治理方法1. 坚持设备日常保养。

对于高温受热面,要定期检查消除可能引起氧化皮脱落的因素,比如恰当设置高温应力降,完善联机检修程序等设备保养工作。

2. 清洗积灰和氧化皮。

清洗装置对于积灰和氧化皮的清洗都能够起到改善设备环境、缩短停台时间、提高操作效率的作用。

600MW超临界机组过热器再热器氧化皮脱落爆管分析及解决方案

600MW超临界机组过热器再热器氧化皮脱落爆管分析及解决方案发表时间:2019-03-12T16:31:20.483Z 来源:《电力设备》2018年第27期作者:徐荣徽[导读] 摘要:华电集团某电厂2×600MW机组的末级过热器、末级再热器屡次发生氧化皮脱落爆管,严重影响正常生产运行。

(山东电力建设第三工程有限公司)摘要:华电集团某电厂2×600MW机组的末级过热器、末级再热器屡次发生氧化皮脱落爆管,严重影响正常生产运行。

针对此类爆管现象,针对性的分析相关原因并制定了专项方案,解决因氧化皮脱落导致爆管的问题。

本文主要探讨末级过热器、末级再热器氧化皮脱落爆管的原因,改造选材及相应的施工技术措施。

关键词:过热器再热器氧化皮爆管施工技术措施华电集团某电厂二期工程2*600MW锅炉是上海锅炉厂引进Alstom技术制造的四角切圆超临界锅炉,末级过热器、末级再热器结构为U 型屏式受热面,材质为SA213 T23、SA213 T91。

据统计,此类型的超临界锅炉不同程度发生过氧化皮脱落泄漏爆管,其中某些电厂将SA213 T23材质提高至SA213 T91后,未更换的老SA213 T91管也开始出现氧化皮脱落泄漏。

一、原因分析数个锅炉机组屡次出现末级过热器、末级再热器爆管,根据在同炉型同部位屡次发生氧化皮脱落爆管的现象,经分析,由于管壁与氧化层之间存在温差,以及机组启、停和变负荷时温度变化引起的管子表面灰渣剥落导致,氧化层比管材刚性差,会在圆周方向上出现裂纹甚至发生泄漏爆管。

根据ASME标准,SA213 T91、SA213 T23原设计选取的抗氧化温度分别为650℃和595℃,但据近几年的实际运行数据和生产运行、制造、检修方面的专家分析,SA213 T91管材的安全使用管壁温度应为595℃,蒸汽温度570℃;T23管材的安全使用管壁温度应为570℃,蒸汽温度530℃;超临界锅炉管壁温度设计裕度10-15℃。

超临界锅炉水冷壁高温腐蚀原因分析与防治林明均

超临界锅炉水冷壁高温腐蚀原因分析与防治林明均发布时间:2021-10-27T06:10:53.159Z 来源:《电力设备》2021年第8期作者:林明均田贵航[导读] 随着经济和科技的快速发展,水冷壁管高温腐蚀区域易产生横向裂纹,严重威胁电站锅炉的安全稳定运行,造成严重的经济损失。

近年来,水冷壁高温腐蚀区横向裂纹引发亚临界锅炉水冷壁爆管事故,最终导致非计划停机事故。

锅炉水冷壁高温腐蚀区的横向裂纹产生因素较多,如锅炉启停、水质、运行控制等。

由于横向裂纹产生机理及扩展原因复杂,现场检验检测条件有限。

因此,当前急需加强对电站锅炉水冷壁高温腐蚀区横向裂纹产生、扩展原因及应对措施的研究工作。

林明均田贵航(贵州金元茶园发电有限责任公司 551800)摘要:随着经济和科技的快速发展,水冷壁管高温腐蚀区域易产生横向裂纹,严重威胁电站锅炉的安全稳定运行,造成严重的经济损失。

近年来,水冷壁高温腐蚀区横向裂纹引发亚临界锅炉水冷壁爆管事故,最终导致非计划停机事故。

锅炉水冷壁高温腐蚀区的横向裂纹产生因素较多,如锅炉启停、水质、运行控制等。

由于横向裂纹产生机理及扩展原因复杂,现场检验检测条件有限。

因此,当前急需加强对电站锅炉水冷壁高温腐蚀区横向裂纹产生、扩展原因及应对措施的研究工作。

关键词:水冷壁;高温腐蚀;贴壁风;氧量;燃烧器;防治引言火电厂锅炉水冷壁高温腐蚀会造成水冷壁管壁变薄,强度下降,容易引发爆管和泄漏等事故,严重影响机组安全和经济运行。

为研究锅炉水冷壁高温腐蚀的主要影响因素,探索有效的治理方法,以水冷壁高温腐蚀形成的机理为基础,利用机组检修检查燃烧器和水冷壁腐蚀情况,并参考锅炉运行期间的参数控制情况,通过对比研究出水冷壁腐蚀的主要影响因素为入炉煤含硫量、氧量、贴壁风和燃尽风配置方式,并以此制定相关治理方案,从而有效保障机组的安全和稳定运行。

1锅炉腐蚀产生的原因1.1燃煤品质较低燃煤品质不高,氧化物、硫和碱金属等的含量较多,在高温的作用下,炉内腐蚀性物质的浓度增加,就会加剧锅炉腐蚀的风险。

超临界锅炉水冷壁高温腐蚀原因分析及改造措施

超临界锅炉水冷壁高温腐蚀原因分析及改造措施超临界锅炉水冷壁是一种在高温高压条件下工作的关键设备,其主要作用是将锅炉内的高温烟气和水进行换热,以保证锅炉的正常运行。

在长期运行中,超临界锅炉水冷壁常常会受到高温腐蚀的影响,导致壁面损坏,给锅炉工业生产带来一定的困扰。

对这一问题进行原因分析并采取相应的改造措施,就显得尤为重要。

高温烟气中的腐蚀性物质是导致水冷壁腐蚀的主要因素之一。

在超临界锅炉运行过程中,燃料燃烧产生的烟气中含有一定的硫、氯等腐蚀性物质,而这些物质在高温下容易与金属壁面发生反应,形成腐蚀产物。

这些腐蚀产物在壁面上形成一层薄而致密的腐蚀层,阻碍了壁面的热传导和良好的换热效果,进而导致水冷壁的高温腐蚀。

水冷壁的材质本身也与高温腐蚀有着密切的关系。

目前常用的水冷壁材料有碳钢、低合金钢和不锈钢等。

在高温和腐蚀性环境下,这些材料容易发生各种形式的腐蚀,如氧化腐蚀、硫化腐蚀、氯化腐蚀等。

特别是碳钢在高温和氧化性环境中容易发生表面氧化,并形成一层疏松的氧化皮,加速了水冷壁的高温腐蚀。

锅炉的燃烧状况和设计参数也会对水冷壁的高温腐蚀产生一定的影响。

燃烧不完全、烟气温度过高、过量空气等因素都会导致燃料中硫、氯等腐蚀性物质的增加,加剧了水冷壁的高温腐蚀。

设计参数如过热器出口温度、过热器出口压力和给水温度等也会直接影响到水冷壁的高温腐蚀程度。

针对超临界锅炉水冷壁高温腐蚀问题,可以采取以下几个改造措施来解决。

通过合理的燃烧措施来减少烟气中腐蚀性物质的含量。

可以通过优化燃烧系统、加强燃料预处理等措施,降低煤燃烧产生的硫、氯等有害物质的含量,从而减少了水冷壁的高温腐蚀。

改进水冷壁的材质选择,采用更抗腐蚀的材料来代替传统材料。

可以选择耐磨耐热的超合金材料,针对特殊腐蚀环境,如催化燃烧等,可以使用专用的耐腐蚀合金材料,以提高水冷壁的抗高温腐蚀性能。

加强水冷壁的维护和保养工作,及时清除壁面的腐蚀产物,保证壁面的平整和清洁,以提高热传导效率和延长水冷壁的使用寿命。

超超临界锅炉水冷壁高温腐蚀原因分析与防治

超超临界锅炉水冷壁高温腐蚀原因分析与防治发布时间:2022-12-07T08:09:39.284Z 来源:《中国电业与能源》2022年15期作者:叶斌[导读] 火电厂锅炉水冷壁高温腐蚀普遍存在,严重影响安全生产。

叶斌苏晋塔山发电有限公司山西省大同市 037038摘要:火电厂锅炉水冷壁高温腐蚀普遍存在,严重影响安全生产。

高温腐蚀是金属管壁在高温烟气环境下发生的腐蚀,会造成水冷壁管壁变薄,强度下降,容易发生爆管、泄漏等事故,进而导致机组发生非停,严重影响机组安全和经济运行,对整个电网的安全性和稳定性造成影响。

为降低氮氧化物的排放,许多火电厂不仅增加脱硝系统,还在锅炉燃烧系统配置方面采取措施,锅炉水冷壁腐蚀中对冲燃烧方式的锅炉水冷壁高温腐蚀现象比较严重,尤其超超临界、超临界机组对冲燃烧方式的锅炉燃烧器区域两侧水冷壁引发高温腐蚀的可能性较大。

为研究锅炉水冷壁高温腐蚀的主要影响因素,探索有效的治理方法,某电厂超超临界锅炉为例,利用检修检查燃烧器和水冷壁腐蚀情况,参考锅炉运行操作情况,通过分析水冷壁腐蚀的主要影响因素,制定相关治理方案。

关键词:锅炉;水冷壁;高温腐蚀随着超临界电站锅炉单机容量增大以及参数提高,水冷壁系统由于结构、参数和材料等特性的影响,其在设计、制造、安装、运行以及检验等技术上都较以往的中小容量、中低参数(亚临界以下)电站锅炉复杂。

与此同时,世界各国都越来越重视环保问题,目前超临界电站锅炉大都采用低氮氧化物燃烧技术,在水冷壁附近区域形成了还原性气氛,高温腐蚀引起的早期爆管开始在大容量超(超)临界机组电站锅炉水冷壁系统中频繁出现,极大地威胁着锅炉的安全运行。

一、腐蚀类型水冷壁管烟气侧高温腐蚀是指水冷壁管在高温烟气环境中所发生的锈蚀现象,即金属材料在高温下与环境气氛中的硫、氯等元素发生化学或电化学反应而导致的变质或破坏。

据有关统计,一般情况下, 高温腐蚀导致管壁减薄量约为 1~2mm/年,严重时可达 5~6mm/年,对安全运行形成严重隐患,一旦发生突发性爆管事故,不仅打乱正常发电计划,减少发电产值,而且额外增加检修费用,直接影响电厂经济效益,同时也会干扰地区电网的正常调度,造成较大的社会影响。

660MW超超临界锅炉高温氧化皮问题分析与防治

660MW 超超临界锅炉高温氧化皮问题分析与防治发布时间:2021-10-09T03:37:11.549Z 来源:《当代电力文化》2021年16期作者:臧文杰[导读] 目前,超临界锅炉和超超临界锅炉的大面积投入使用臧文杰苏晋保德煤电有限公司 030000摘要:目前,超临界锅炉和超超临界锅炉的大面积投入使用,锅炉高温受热面极易产生养护皮,而且氧化皮质脆,没有延展性,很容易膨胀龟裂甚至脱落,从而引起锅炉钢体本身的腐蚀和破坏。

鉴于此,本文对660MW超临界锅炉高温受热面氧化皮产生机理和剥落速度进行详细分析,并提出了科学有效的解决措施。

关键词:660MW超临界锅炉;受热面;氧化皮;防治引言近几年来,高参数的超(超)临界机组相继投运。

超(超)临界机组运行的高参数,在带来更好的经济性的同时,对材料及运行条件要求也越来越高。

在高温高压条件下,水蒸汽与铁的反应速率明显增加,因此高温受热面氧化皮的形成是一种必然的结果。

随蒸汽在锅炉内循环,尤其是升降负荷阶段,形成的氧化皮异常剥落后,极易在弯管处堆积后堵管,造成爆管。

1氧化皮的生成机制研究表明,超超临界机组蒸汽温度很高,在570℃时水蒸汽的氧化能力很强,高温受热面管内壁就会与水反应生成Fe(OH)2,其饱和后在一定温度范围内转化为Fe3O4。

而当温度高于570℃时,内部氧化物的分布就变为FeO、Fe3O4、Fe2O3这3层物质组成(FeO在最内层),其厚度比约为100∶10∶1。

因FeO致密性差,结构疏松,破坏了整个氧化皮的稳定性,使氧化皮容易脱落堵塞管道。

氧化皮的生成与温度、时间、氧量、压力、流速、钢材成分等有关。

通常认为,温度越高、流速越快,生成速度越快。

国内外的研究表明,金属表面的氧化膜并不是由生蒸汽中的溶解氧和铁反应形成的,而是由水汽本身的氧原子氧化表面的铁所形成。

在570℃以上,水分子会分解为氢、氧原子,这充分满足了氧化反应的需要。

2氧化皮的脱落及影响因素通过上述对氧化皮形成机理的分析可以得知,温度是导致氧化皮发生脱落现象的关键性因素。

超超临界1000 MW机组锅炉水冷壁爆管原因分析

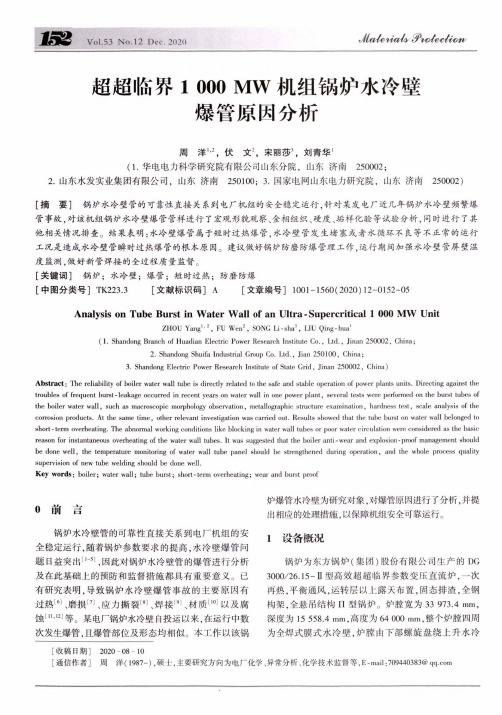

Vol.53 No.12 Dec. 2020超超临界1 000 MW 机组锅炉水冷壁爆管原因分析周 洋V,伏 文2,宋丽莎3,刘青华I(1.华电电力科学研究院有限公司山东分院,山东济南250002;2.山东水发实业集团有限公司,山东济南250100;3.国家电网山东电力研究院,山东济南250002)[摘 要] 锅炉水冷壁管的可靠性直接关系到电厂机组的安全稳定运行,针对某发电厂近几年锅炉水冷壁频繁爆 管事故,对该机组锅炉水冷壁爆管管样进行了宏观形貌观察、金相组织、硬度、垢样化验等试验分析,同时进行了其 他相关情况排查。

结果表明:水冷壁爆管属于短时过热爆管,水冷壁管发生堵塞或者水循环不良等不正常的运行工况是造成水冷壁管瞬时过热爆管的根本原因。

建议做好锅炉防磨防爆管理工作,运行期间加强水冷壁管屏壁温 度监测,做好新管焊接的全过程质量监督。

[关键词]锅炉;水冷壁;爆管;短时过热;防磨防爆[中图分类号]TK223.3 [文献标识码]A [文章编号]1001-1560(2020)12-0152-05Analysis on Tube Burst in Water Wall of an Ultra - Supercritical 1 000 MW UnitZHOU Yang 1'2, FU Wen 2, SONG Li-sha 3, LIU Qing-hua'(1. Shandong Branch of Huadian Electric Power Research Institute Co., Ltd., Jinan 250002, China ;2. Shandong Shuifa Industrial Group Co. Ltd., Jian 250100, China ;3. Shandong Electric Power Research Institute of State Grid, Jinan 250002, China)Abstract : The reliability of boiler water wall tube is directly related to the safe and stable operation of power plants units. Directing against thetroubles of frequent burst - leakage occurred in recent years on water wall in one power plant , several tests were performed on the burst tubes of the boiler water wall , such as macroscopic morphology observation , metallographic structure examination , hardness test, scale analysis of thecorrosion products. At the same time, other relevant investigation was carried out. Results showed that the tube burst on water wall belonged toshort - term overheating. The abnormal working conditions like blocking in water wall tubes or poor water circulation were considered as the basic reason for instantaneous overheating of the water wall tubes. It was suggested that the boiler anti - wear and explosion - proof management should be done well , the temperature monitoring of water wall tube panel should be strengthened during operation , and the whole process quality supervision of new tube welding should be done well.Key words : boiler ; water wall ; tube burst ; short -term overheating ; wear and burst proof0前言炉爆管水冷壁为研究对象,对爆管原因进行了分析,并提出相应的处理措施,以保障机组安全可靠运行。

【电力圈锅炉】超临界锅炉过热器连续爆管事故案例

【电力圈锅炉】超临界锅炉过热器连续爆管事故案例导读超临界机组锅炉超温爆管事故时有发生,本文为某厂锅炉过热器连续两次爆管的分析过程。

以为前车之鉴!一、事故过程1第一次爆管过程2012年2月7日,停机备用第一次启动后,机组负荷350MW左右,#1炉末过左数第8屏第7、13号及第12屏第6号T91炉管发生爆管,爆口在进口段标高58米的直管上,且这三处爆口形状较为一致,呈喇叭状(鱼嘴状),爆口边缘较薄,爆口周边管段有起皱发黑过热迹象。

由于爆裂炉管吹损,末过入口第6屏第11至16根管、第14屏第9根管吹损减薄严重、屏过出口第11屏第2至13根和第21根吹损减薄严重。

检修时对爆管的3根管屏从顶棚下400mm以下整段T91管材至出口段TP347H夹持管以上部分进行了更换,上述吹损管屏进行割除更换新管处理。

同时发现末过入口第1屏第7根、第3屏第7根、第10屏第6、12根夹持管,第4屏第5根、第15屏第3根管子入口段T91颜色较黑,对第10屏第12根割除400mm作为金相组织检测样品。

同时,对末过入口第1屏第7根和第10屏第12根管进行硬度检测,检测分别为130HB和160HB。

由于发黑管的抽检硬度值比正常值180HB偏小得多,对硬度值小于160HB以下的炉管进行全部更换。

2第二次爆管过程2月20日,#1炉在第二次启动后,负荷在370MW左右,发生左数第10屏末过入口侧第12号T91炉管爆管,爆管位置在标高56米异种钢焊缝附近,爆口边缘尖锐、上下端断裂,呈喇叭状,且周边管子表面胀粗严重,而且存在表面氧化龟裂现象。

本次爆管受吹损的炉管有末过入口侧第10排第1~6号管(标高55m)、高再左数第30排第1、2号管(标高54m)、后水悬吊管左数第32号管(标高52m)。

检修时对爆管的管屏从顶棚下400mm以下整段T91管材至出口段TP347H夹持管以上部分进行了更换,上述吹损管屏进行割除更换新管处理。

2月24、25日,对末过1、3、4、7、8、10、12、15屏底部弯头及末过管屏部分夹持管氧化皮易堆积处进行300多张X射线拍片检查,检查发现少许氧化皮。

350MW超临界机组锅炉氧化皮脱落的分析与防治

350MW 超临界机组锅炉氧化皮脱落的分析与防治崔振涛,蒙玉仓(酒钢集团宏晟电热公司,甘肃,嘉峪关,735100)摘要:炉管氧化皮脱落在超临界机组中是一个比较普遍的问题。

能源中心350MW超临界锅炉发生屏式过热器、高温过热器泄漏事件,组织分析后确定这两起锅炉泄漏与炉管氧化皮脱落堆积有关。

为控制此类事故发生,减少经济损失,本文主要对机组运行中炉管氧化皮脱落的原因进行分析,并在此基础上提出针对性的预防和治理措施,为火力发电厂机组运行提供借鉴和参考。

关键词:超临界机组锅炉;氧化皮脱落;防治措施Analysis and Prevention of Scale Exfoliationof 350MW Supercritical Unit BoilerCui Zhentao,Meng Yucang(Energy Center of Jiuquan Iron and Steel (Group)Corporation,Jiayuguan,Gansu,735100)Abstract :It is a common problem that the scale exfoliation in boiler tube.The leakage events of screen superheater and high-temperature superheater occurred in the 350MW supercritical boiler in energy center.After the analysis,it was determined that the two boiler leakage events were related to the scale exfoliation in boiler tube.In order to control the occurrence of such accidents and reduce economic losses,the paper mainly analyzes the causes of the scale exfoliation in boiler tube in the operation of the unit,and on this basis puts forward targeted prevention and treatment measures,which can provide reference for the unit operation of thermal power plant.Key words :supercritical unit boiler;scale exfoliation;prevention and control1前言随着锅炉蒸汽温度参数的提高,超临界锅炉过热器管子内壁氧化发生了变化,氧化铁皮生成的速度加快,且更容易脱落。

超超临界锅炉高温受热面氧化皮脱落与治理

超超临界锅炉高温受热面氧化皮脱落与治理摘要:随着我国的经济在快速的发展,社会在不断的进步,我国的综合国力在不断的加强,随着超临界锅炉和超超临界锅炉的大面积投入使用,其故障和安全问题也受到越来越多人的重视。

超超临界锅炉高温受热面的氧化皮问题对锅炉本身的危害非常大,不仅会引发锅炉爆管,同时还会导致锅炉的传热能力下降,汽轮机出现固体颗粒侵蚀的现象,如果长期无法解决的话则会造成汽门卡涩、叶片损坏等问题,进而导致锅炉无法正常使用。

因此,电厂相关技术维修人员要深入剖析氧化皮产生的具体原因以及脱落特性,从整体和细节角度同时出发,切实解决锅炉氧化皮的相关问题,使超超临界锅炉始终处于稳定的运行状态当中。

关键词:超超临界锅炉;氧化皮形成;氧化皮脱落;治理措施引言随着超(超)临界发电技术的发展,特别是温度参数的显著提高,高温受热面易发生蒸汽侧氧化并由此产生了一系列问题:氧化层的绝热作用引起金属超温,剥落的氧化物颗粒对汽轮机前级叶片和喷嘴等的冲蚀,以及汽门卡涩等。

其中剥离的氧化皮阻塞汽流造成锅炉过热器、再热器管超温爆管,这已成为全球范围内锅炉炉管失效的次要起因。

在高温条件下,没有液相水存在时,钢材与环境介质中的气相或凝聚相物质发生化学反应而被破坏的过程,习惯称之为高温腐蚀,亦称为高温氧化。

金属氧化过程中生成的氧化皮厚度不同,其氧化机理略有不同。

通过分析影响氧化皮形成影响因素,提出了应对氧化皮剥落问题治理的解决办法,对保证发电机组安全稳定运行提供参考依据。

1受热面生成氧化皮机理锅炉受热面的氧化膜主要是受热面管材中的铁元素和蒸汽在高温、高压下反应产生,主要包含Fe3O4、Fe2O3、FeO混合的铁基氧化物。

氧化膜分内外两层,内层是基体铁元素与蒸汽直接反应生成的黑色FeO及氧元素内迁与Fe、Cr、Ni生成的少量氧化物,外层或者叫延伸层是内层的FeO继续与蒸气反应生成的黑灰色Fe3O4,随着机组继续运行,Fe3O4又和蒸汽中的溶解氧发生反应,生成红色的Fe2O3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

15

控制氧化皮脱落可采取的运行措施

启动阶段,并网前减温水的投停对壁温影响很大,壁温变化速率可达30℃/min;带负荷 后,金属管壁温度变化率明显降低。

3、氧化皮生成、生长速度及脱落与温度及其变化幅度有很大关系。蒸汽温度

控制在540 ℃以内基本不发生氧化皮脱落。 由此可见,氧化皮是高参数(超临界以上)机组独有的副产物。

2017/10/1

4

影响氧化皮生成的主要因素

管壁温度和 材质抗氧化性

同一材质钢材在不同温度下,管壁温度越高,氧化速度越快。 不同钢材在相同温度下,钢材的抗氧化性能越好,氧化速度越慢。

2017/10/1 5

1.2 氧化皮剥落机理

1、高温水分子分解H质子作用机理

水蒸气在氧化金属的过程中释放的H质子,除了产生氢气外, 还可以导致氧化膜中出现缺陷,从而为氧化层下部的金属基地进一 步反应提供了条件,并导致金属、氧化膜界面处产生很高的氢压, 促进氧化膜的生长和脱落。 2、氧化层与母材膨胀系数差异作用机理

材质 SA-213T22 SA-213T91 TP304 TP347H Fe3O4 Fe2O3 不同材质的线膨胀系数(与20度,x10-6,℃-1) 100℃ 9.36~10.8 10.9 17.1 17.3 200℃ 10.25~12.35 11.3 17.4 17.5 300℃ 11~13.35 11.7 17.8 17.7 14.3 11.9 400℃ 11.38~13.6 12 18.3 18.2 500℃ 12.45~14.15 12.3 18.9 18.6 600℃ 12.8~14.6 12.6 19.1 18.9 16.5 12.9 700℃ 12.9~14.86 12.8 19.4 19.3

受热面金属与氧化皮之间的线膨胀系数相差越大,越易脱落。

2017/10/1 8

超(超)临界锅炉氧化皮问题控制原则

氧化皮生成和脱落是不可避免的,可做的是减缓其生成速率,控

制其剥落的时机。 现实可行的技术路线:

减缓生成→控制剥落→加强检查→及时清理

减缓生成:控制金属管壁温度是控制氧化皮生成速率的关键,可通过 燃烧调整降低高温受热面屏间热偏差,防止局部超温。

2017/10/1 14

1.4 避免氧化皮大面积剥落技术措施

1、启动过程中,加强冷、热态清洗。

2、启停以及升降负荷时,严格控制升温升压或降温降压的速率, 严格控制减温水的喷入时机和喷入量。 3、转干态后,大流量冲洗。 4、减少启停次数,尤其是短时间内。 5、热偏差过大等工况时,可采取降温运行。 6、跳机、停炉后,减缓锅炉降温速度。

11

减小热偏差燃烧调整试验

各管排12号管氧化皮重量分布

一、割管检查证明:氧 化皮堆积数量与壁温的 高低分布相吻合。

各管排12号管温度分布

二、通过运行方式优 化调整,使受热面壁 温分布均匀,降低壁 温峰值,减缓氧化皮 生成。

2017/10/1

12

减小热偏差燃烧调整试验

1、改变SOFA风门开度

末级过热器(炉外)壁温分布图

(1)不锈钢0.1mm; (2)铬钼钢0.2~0.5mm。

氧化皮厚度与应力之间关系

2017/10/1

7

影响氧化皮剥落的主要因素

金属材质与氧化膜或氧化膜层间应力达到临界值

温度变化幅度大、速度快、频率大,是导致氧化皮层间应力加大而剥落主要原因。 温度导致膨胀,膨胀系数不同导致应力,应力达到临界导致氧化皮剥落。

氧化层的主要成分Fe3O4和少量的Fe2O3与母材膨胀系数存在较 大的差异。当氧化层达到一定厚度时,管壁温度发生变化时,两者 发生膨胀,由于膨胀系数不同,导致氧化层与母材之间产生应力, 当应力超过临界值时即发生氧化层剥落。

2017/10/1 6

影响氧化皮剥落的主要因素

氧化皮层达到一定厚度

氧化皮越厚,导致其脱落所需要的 应力越小。管壁金属与氧化皮温度 差越大,应力余越大。

4、加强炉膛吹灰,定期清洁炉膛,改善受热面传热。

2017/10/1

10

减小热偏差燃烧调整试验

各管排12号管氧化皮重量分布

一、割管检查证明:氧 化皮堆积数量与壁温的 高低分布相吻合。

各管排12号管温度分布

二、通过运行方式优 化调整,使受热面壁 温分布均匀,降低壁 温峰值,减缓氧化皮 生成。

2017/10/1

SOFA开度为60%时,末过左右侧出口壁温偏差最小; SOFA开度为20%时,偏差最大; SOFA开度超过60%时,壁温向右高左低方向发展; SOFA风开度40%~60%较为合理。 13

2017/10/1

减小热偏差燃烧调整试验

2、改变COFA风门开度

末级过热器(炉外)壁温分布图

COFA风开度在50%最佳,偏差较小; COFA风开度为70%时,右侧壁温高于左侧; COFA风开度30%~50%较为合理。

2017/10/1 2

第1部分 超超临界锅炉氧化皮生成、剥落及预防

2017/10/1

3

1.1 氧化皮生成机理

水蒸汽在高温下分解产生H2和O2,受热面金属在高温水蒸汽中发生氧化。

高温 2H2 O 2H2 +O2

特

点:

3Fe+4H2 O Fe3O4 +4H2

1、高温水蒸汽从400 ℃以上就开始具有将强的氧化性,500~700 ℃之间氧化性 最强,在600 ℃以上氧化性加速。 2、氧化生成的氧化皮膨胀与碳钢和低合金钢相似,但奥氏体钢的膨胀系数远 大于氧化皮。

超(超)临界机组锅炉防止氧 化皮剥落爆管及水冷壁高温腐 蚀案例分析

目

录

超(超)临界锅炉氧化皮的剥落及预防

(1)氧化皮的生成及剥落机理 (2)减缓氧化皮生长的措施 (3)避免氧化皮大面积剥落措施

低氮改造后炉内高温腐蚀及结焦问题

(1)低氮燃烧对炉内结焦、高温腐蚀影响 (2)防治水冷壁高温腐蚀技术措施

控制剥落:减小受热面温度波动,防止产生热应力是控制氧化皮剥落

的关键,可通过加强启停炉、升降负荷及减温水的使用管理,尽可能 防止受热面温度出现大幅度波动。

2017/10/1

9

1.3 减缓氧化皮生成的技术措施

1、严禁锅炉超温、超负荷运行。

2、控制热偏差,加强受热面热偏差监视,改善温度场分布及受 热面吸热均匀性,防止局部超温。 3、燃烧调整作为调温的主要手段,尽量减少或避免使用减温水, 减温水调温切忌大开大关。