汽车玻璃检验标准

汽车安全玻璃质量标准及检验与试验方法

5、区域钢化玻Leabharlann :zone-tempered glass

分区域控制钢化程度的一种钢化前风挡玻璃, 一旦破碎后在视区内仍能保证一定的能见度。 6、双层中空玻璃:double glazed unit 指把两片安全玻璃以均匀间隙分开,永久性地 装配在一起的双层玻璃组合件,能起到隔音、隔热作用。 7、印刷天线玻璃:antenna printed glass 在玻璃内表面印刷上金属导电材料,以起到通讯 作用。 8 、 电 热 安 全 玻 璃 : elecerically - heated safety glass 把电加热元件烧结到玻璃上或采用特殊工艺结

汽车安全玻璃质量分为: 外观质量 ( 表面质量、印刷质量 等)、 商标质量、磨边质量、尺寸 形状和内在性能等。

二、基本术语:

(一)产品种类术语

1、安全玻璃:safety glass

由无机材料或无机与有机的复合材料所构成的产品。 当其受撞击时,不管其是否破坏,与普通玻璃比较,能减少对人 体伤害的可能性。

SM M28G4511 安全有色玻璃(钢化玻璃)(江铃福特) SM M28G4520 夹层安全玻璃(江铃福特) NJ18.8006 18N8410 9.03180 MS 381 汽车用安全玻璃技术条件(南汽集团) 依维科汽车用安全玻璃技术规范(依维科公司) 汽车安全玻璃(菲亚特汽车公司、南亚汽车公司) 汽车专用安全玻璃(韩国现代汽车公司)

汽车用安全玻璃(外观、尺寸、形状)(东南汽车公司) 上路车辆的安全标准(东风悦达起亚汽车公司) 汽车安全玻璃(美国标准)

GM 9541P汽车窗用玻璃材料的可见不连续性检测程序(通用汽车公司) GME01101 汽车玻璃(通用汽车公司)

TL 957

WSS M28P1

怎么办理汽车玻璃检测?汽车玻璃检测标准

怎么办理汽车玻璃检测?汽车玻璃检测标准

汽车玻璃的制作是通过在加热炉内将玻璃加热到接近软化温度,然后将玻璃迅速送入不同冷却强度的风栅中,对玻璃进行不均匀冷却。

汽车玻璃主要有以下三类:夹层玻璃,钢化玻璃和区域钢化玻璃,能承受较强的冲击力。

汽车玻璃检测项目:

落球冲击试验,成分含量检测,遮阳系数检测,折射率检测,防紫外线检测,耐磨性、除霜效率、耐久性试验、球面尺寸、厚度、对比分析、可见光透射比、副像偏离、颜色识别、抗磨性、耐热性、耐辐照性、耐湿性、人头模型冲击、抗穿透性、抗冲击性、碎片状态、耐温度变化性、耐燃烧性、耐化学腐蚀性、边缘应力、表面应力、耐模拟气候性、漏点、加速耐久性能等。

汽车玻璃检测部分标准:

GB 9656 汽车安全玻璃

GB/T17340-1998 汽车安全玻璃的形状及外观

JC/T 2167-2013玻璃釉料

CAS 141-2007汽车玻璃窗膜技术规范

DB53/T 226-2007汽车玻璃膜

DIN 52298-2-2003道路车辆汽车玻璃装配用安全玻璃散射光的测量第2部分:

图像分析法

DIN 52310-1986安装汽车玻璃用安全玻璃的球头冲击试验

GMW 3041-2013连接和固定汽车玻璃密封性能要求。

汽车安全玻璃标准-磨砂玻璃

汽车安全玻璃标准GB/T 17340-1998前言本标准是根据日本JASO M501-94《汽车用安全玻璃》和GB 9656-88(汽车用安全玻璃》中“尺寸偏差”及“外观要求”两部分内容进行编制的,在技术内容上与JASO M504-94等效。

由于 G B 9 656-88为强制性标准,而“尺寸偏差”及“外观要求”两部分内容不属于强制性标准的内容范围,因此将此两部分内容单列为一推荐性国家标准,即本标准。

与GB 9656-88相比,本标准取消了对优等品的规定;对平型制品弯曲度的规定有所改变,其他技术指标无大变化。

本标准由国家建筑材料工业局提出。

本标准由全国汽车标准化找术委员会安全玻璃分技术委员会归口。

本标准起草单位:中国建筑材料科学研究院玻璃科学研究所。

本标准主要起草人:莫娇、戴克攻、杨建军、石新勇、张大顺、王睿。

中华人民共和国国家标准汽车安全玻璃的尺寸、形状及外观GB/T 17340一1998Road vehicles--Safety glasses-Dimensions,shapes and appearances 范围本标准规定了汽车用安全玻璃的尺寸、形状及外观,适用于汽车用安全玻璃,也适用于其他道路车辆用安全玻璃。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

JC /T 63 2-1996 汽车安全玻璃术语3 定义本标准采用下列定义。

3.1 曲线部:图1中的R部分(图1中R部分的终止点包含于曲线部)。

3.2 设计线:检验样架上画的基准形线。

3.3 基准边:玻璃上预先确定的一条边,通常为最长的边。

3.4 基准边偏差:玻璃基准边与设计线之间的偏差(见图1中A)。

3.5 纵向尺寸偏差:玻璃周边与设计线之间的偏差(见图1中B)。

3.6 横向尺寸偏差:玻璃周边与设计线之间的偏差(见图1中C)。

汽车玻璃标准

汽车玻璃标准

汽车玻璃标准是指对汽车玻璃的相关规定和标准,包括汽车前风挡玻璃、侧窗玻璃、后窗玻璃、车顶玻璃等。

汽车玻璃标准主要包括以下内容:

1. 玻璃强度标准:汽车玻璃必须具有足够的强度和耐久性,以确保在车辆行驶过程中不会破裂或碎裂。

根据不同的用途和位置,玻璃的强度标准也有所不同。

2. 光透和光散标准:汽车玻璃必须具有良好的透光性,以保证驾驶员的视线清晰明亮。

同时,玻璃的光散要求也很高,以减少光线的散射和反射。

3. 防紫外线标准:汽车玻璃必须具有防紫外线功能,以保护驾驶员和乘客的视力和皮肤健康。

4. 防盗标准:汽车侧窗玻璃必须具有一定的防盗功能,以防止车内财物被盗。

5. 玻璃稳定性标准:汽车玻璃必须具有一定的稳定性和抗震性能,以确保在车辆行驶过程中不会因为振动和冲击而破裂或碎裂。

总之,汽车玻璃标准是保障汽车行驶安全和驾驶员、乘客健康的重要保障,它的制定和实施对于推进汽车产业的健康发展和提高人民生活质量也具有重要意义。

- 1 -。

汽车玻璃透过率国标

汽车玻璃透过率国标汽车玻璃透过率国标指的是国家对汽车玻璃透光性能的标准要求。

透过率是指光线通过玻璃后的透过程度,通常用百分比表示。

汽车玻璃的透过率直接影响驾驶员的视线清晰度,对于行车安全至关重要。

在中国,汽车玻璃透过率的标准主要由《机动车运行安全技术条件》(GB 7258)和《汽车安全玻璃》(GB 9656)等国家标准规定。

这些标准规定了汽车前风窗玻璃、后风窗玻璃以及侧窗玻璃的最低透过率要求,以确保驾驶员在不同天气和光线条件下具有良好的视线。

以下是一些关于汽车玻璃透过率的主要要求:1. 前风窗玻璃:前风窗玻璃的透过率要求最高,通常要求在可见光范围内的透过率不得低于70%。

这是为了确保驾驶员能够清晰地看到前方的路况,及时发现行人、车辆和障碍物,避免发生事故。

2. 后风窗玻璃:后风窗玻璃的透过率要求相对较低,但仍需保证一定的透明度。

根据国家标准,后风窗玻璃的透过率不得低于50%。

3. 侧窗玻璃:侧窗玻璃的透过率要求介于前风窗玻璃和后风窗玻璃之间。

根据国家标准,侧窗玻璃的透过率不得低于60%。

4. 颜色和反光性能:除了透过率要求外,汽车玻璃的颜色和反光性能也受到限制。

国家标准规定,汽车玻璃的颜色应为浅色,且反光性能不得超过一定限值,以免影响驾驶员的视线。

5. 雨刮器工作区域:在雨刮器工作区域内,玻璃的透过率要求更为严格。

这是因为雨刮器工作区域是驾驶员在雨天或雪天时最需要清晰视线的区域。

总之,汽车玻璃透过率国标是为了确保驾驶员在不同天气和光线条件下具有良好的视线,从而保障行车安全。

汽车制造商和玻璃供应商需要严格遵守这些标准,以确保生产的汽车玻璃符合国家安全规定。

同时,车主在日常使用和维护汽车时,也应注意保持玻璃的清洁和透明度,避免因玻璃污渍、划痕等问题影响视线。

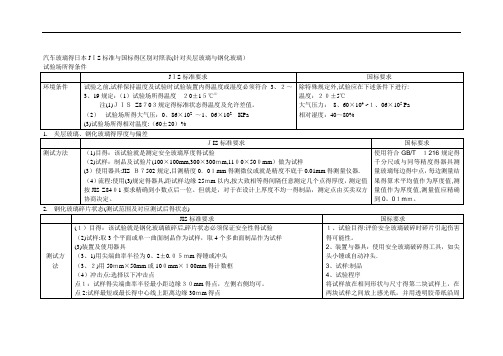

汽车玻璃的国标与日本JIS标准的区别对照表(检测方法)

汽车玻璃得日本JIS标准与国标得区别对照表(针对夹层玻璃与钢化玻璃)试验场所得条件点3:试样得中心点点4:适用于多曲面试样,在试样最长得中心线上,曲率半径最小得点多曲面试样得冲击点得位置如图2所示,但就是,点1、点2及点4在图上标示2处,满足上述条件得点可以任意选择一点图2 冲击点得位置边粘牢。

感光纸应在冲击后10s内开始曝光并且在冲击后3min内结束。

只分析那些线条最深得初始裂纹。

冲击点得位置如下:点1:在一个角距边部30mm处(若就是不规则形状得安全玻璃取其最尖角)。

点2:在中心纸距最近边部30mm处。

点3:在试样得几何中心。

当用整块前风窗玻璃制品时,在主视区得中心。

点4:对于弯型玻璃制品取其长中心纸弯曲最大得点作为冲击点。

冲击其凸面,必要时,也可以冲击凹面.5、结果表达根据感光图上碎片得尺寸、形状与分布状态评价碎片状态。

(5)流程(5、1)试样破碎后,碎片保持不飞散(5、2)用锤与冲头按图2所示得冲击点位置进行破坏试验。

一个冲击点使用1个试样。

(5、3)直接观察碎片得状态。

以(6)为基准测定对用感光纸感光得到映像进行测定(6)碎片得测定方法(6、1)选择碎片最粗与碎片最细得部分,计算在50×50mm得计数框内得碎片个数,但就是厚度小于3。

5mm得玻璃最多碎片数不足40个时,计算在100×100mm得计数框内得碎片个数,计数框边缘得碎片按0、5个计算。

(6、2)测定碎片面积大于3cm2得碎片个数及面积(6、3)计算长75mm得细长碎片得个数,并测量其长度.(6、4)测定试样周边达到试样边缘得细长碎片与边缘得角度,及碎片得长度。

(6、5)距离玻璃周边20mm及离冲击点中心半径为75mm得圆内,测定对象以外得碎片情况。

JIS标准要求国标要求注(4)JISK6253得A类锥状测定物(2)流程(4、1)夹层玻璃A及塑玻复合材料使用于前车窗时,试验前,试样保证在40±2℃及-20±2℃得环境温度中放置至少4小时.夹层玻璃B及使用于前车窗以外车窗得夹层玻璃A及塑玻复合材料,试验前,试样保证放在23±2℃得环境温度中至少4小时。

汽车安全玻璃试验方法-GBT5173.2

汽车安全玻璃试验方法--光学性能试验来源:中国建筑材料科学研究院玻璃科学与特种玻璃纤维研究所发布日期: 实施日期:标准代码:GB/T 5137点击量:35 评论数:0页面功能【字体:大中小】【打印】前言GB/T 5137《汽车安全玻璃试验方法》分为四个部分:——第1部分:力学性能试验;——第2部分:光学性能试验;——第3部分:耐辐照、高温、潮湿、燃烧和耐模拟气候试验;——第4部分:太阳能透射比测定方法。

本部分为GB/T 5137的第2部分。

GB/T 5137的本部分修改采用ISO 3537:1999《道路车辆安全玻璃材料力学性能试验方法》(英文版)。

本部分与该国际标准的主要差异如下:9.4572 775 0.01 0.0005——删除了国际标准中的“定义”部分;——将“破碎后的可视性试验”中冲击点的位置及示意图,改为与GB 9656-2003相一致。

本部分代替GB/T 5137.2—1996《汽车安全玻璃力学性能试验方法》。

本部分与GB/T 5137.2—1996相比主要变化如下:——将“4.透射比试验”改为“4.可见光透射比试验”;——4.1可见光透射比试验目的改为:“测定安全玻璃是否具有一定的可见光透射比”;——5.1副像偏离试验的试验目的改为:“测定主像与副像间的角偏离”;——将“7.破碎后的能见度试验目的改为“7.破碎后的可视性试验”;——7.4.3中冲击点的位置及示意图保持与GB 9656-2002相一致;——将“9.反射比试验”改为“9.可见光反射比试验”;本部分附录A为资料性附录。

本部分由原国家建筑材料工业局提出。

本部分由全国汽车标准化技术委员会安全玻璃分技术委员会归口。

本部分主要起草单位:中国建筑材料科学研究院玻璃科学与特种玻璃纤维研究所。

本部分主要起草人:王乐、韩松、陈峥科。

本部分所代替标准的历次版本发布情况为:GB 5137.2—1985、GB/T 5137.2—1996。

汽车安全玻璃试验方法第2部分:光学性能试验1 范围GB/T 5137的本部分规定了汽车用安全玻璃的光学性能试验方法。

汽车安全玻璃质量标准及检验和试验方法

况下,生产过程按企业标准控制。出厂产品 按客户标准检验。

引用质量标准

GB/T 17340 汽车安全玻璃的尺寸、形状及外观 GB 9656 汽车安全玻璃 ECE R43 联合国欧洲经济委员会关于批准安全玻璃材料的统一规定 ANSI/SAE Z26.1 安全窗用玻璃材料美国国家标准 JASO M501 汽车用安全玻璃(外观、尺寸、形状)(东南汽车公司) KSL 2007 上路车辆的安全标准(东风悦达起亚汽车公司) SAE J673 汽车安全玻璃(美国标准) GM 9541P汽车窗用玻璃材料的可见不连续性检测程序(通用汽车公司) GME01101 汽车玻璃(通用汽车公司)

引用质量标准gbt17340汽车安全玻璃的尺寸形状及外观gb9656汽车安全玻璃ecer43联合国欧洲经济委员会关于批准安全玻璃材料的统一规定ansisaez261安全窗用玻璃材料美国国家标准jasom501汽车用安全玻璃外观尺寸形状东南汽车公司ksl2007上路车辆的安全标准东风悦达起亚汽车公司saej673汽车安全玻璃美国标准gm9541p汽车窗用玻璃材料的可见不连续性检测程序通用汽车公司gme01101汽车玻璃通用汽车公司tl957汽车用玻璃质量要求大众汽车公司wssm28p1汽车安全玻璃福特公司smm28g4511安全有色玻璃钢化玻璃江铃福特smm28g4520夹层安全玻璃江铃福特nj188006汽车用安全玻璃技术条件南汽集团18n8410依维科汽车用安全玻璃技术规范依维科公司903180汽车安全玻璃菲亚特汽车公司南亚汽车公司ms381汽车专用安全玻璃韩国现代汽车公司edst3503通用大宇自动车工程标准通用汽车公司gmw3136通用汽车公司全球工程标准通用汽车公司mgres22gs01机动车辆安全玻璃规范上汽南汽名爵公司sesn650安全窗用玻璃材料双龙汽车标准qsqr04163汽车用安全玻璃奇瑞汽车公司dbl5610汽车用安全窗玻璃供应规范戴姆勒汽车公司标准hn2460汽车用安全玻璃澳洲通用holden汽车公司标准汽车安全玻璃质量分为

钢化类汽车用安全玻璃-2023标准

钢化类汽车用安全玻璃1范围本文件规定了钢化类汽车用安全玻璃的术语和定义、要求、试验方法、检验规则、包装、贮运和标志。

本文件适用于钢化类汽车用安全玻璃的生产、检验和销售。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T1216外径千分尺GB/T5137.1汽车安全玻璃试验方法第1部分:力学性能试验GB/T5137.2汽车安全玻璃试验方法第2部分:光学性能试验GB9656机动车玻璃安全技术规范GB/T18144玻璃应力测试方法QC/T1119汽车安全玻璃术语3术语和定义QC/T1119界定的术语和定义适用于本文件。

4要求4.1性能要求4.1.1可见光透射比用于驾驶员视区部位的可见光透射比应不小于75%,其余风窗以外玻璃的可见光透射比可由供需双方商定。

4.1.2抗冲击性能冲击后试样不应破坏。

4.1.3碎片状态钢化安全玻璃碎片状态应符合下列a)~c)的规定。

试样边缘20mm范围内以及以冲击点为圆心、以75mm为半径的圆内为非评价区。

除去非评价区后,如果试样的评价区内不能完整包含50mm×50mm的正方形评价框时,碎片状态应符合下列b)和c)的规定:a)在任一50mm×50mm的正方形内的碎片数应不少于40块;b)不应有超过3cm²的碎片;c)不应有长度超过100mm的长条碎片。

对于长度不大于100mm的长条碎片,其端部不应是尖角状。

当长条碎片的一端进入试样边缘20mm范围时,该碎片或其延长线与边缘形成的角度应不大于45°。

4.1.4表面应力各测量点表面应力110MPa~140MPa。

4.2尺寸及厚度4.2.1尺寸偏差尺寸偏差应符合表1的要求。

表1尺寸偏差要求种类基准边的偏差周边偏差长边的长度L(mm)L≤12001200<L≤1800L>1800钢化玻璃±0.5±0.75±1.0±1.54.2.2厚度厚度及厚度偏差须符合表2的要求。

车窗贴膜检验标准

车窗贴膜检验标准主要包括以下几个方面:

1.透光率:前挡风玻璃的可见光透光率应大于等于70%,以保证

驾驶安全。

同时,侧窗玻璃和后挡风玻璃的透光率也需要符合

相关规定。

2.颜色和反光:贴膜的颜色和反光度应适中,不能过于刺眼或影

响驾驶视线。

特别是前挡风玻璃的贴膜,应避免过度反射阳光

和产生眩光。

3.清晰度:贴膜不应影响驾驶时的视线清晰度,尤其是前挡风玻

璃和侧窗玻璃的贴膜,必须保证视线清晰,无模糊、色差等现

象。

4.气泡和水波纹:贴膜后,玻璃上不应出现气泡、水波纹等缺陷,

否则会影响驾驶视线和驾驶安全。

5.防爆性能:车窗贴膜应具有一定的防爆性能,能够在玻璃破碎

时保持完整性,防止碎片飞溅伤人。

6.质量和耐用性:贴膜的质量和耐用性也是检验标准的重要方面,

应选择质量可靠、耐用的贴膜材料,以确保长期使用效果。

7.外观质量:贴膜的外观质量也是检验标准之一,应保证贴膜表

面光滑、无瑕疵、无色差、无起泡等现象。

8.安全性:车窗贴膜应不影响车辆的安全性能,如不影响车窗的

升降、开关等功能,同时也不应影响车辆的散热性能。

j995-2017标准

J995-2017标准是指“汽车安全玻璃”标准,该标准规定了汽车安全玻璃的技术要求、试验方法、检验规则和标志、包装、运输、存放等内容。

本标准适用于按照国家有关标准制造的汽车安全玻璃。

一、技术要求1. 汽车安全玻璃应符合国家相关标准的规定,其性能应满足以下要求:(1)防风玻璃应具有足够的强度和硬度,不易发生开裂和脆化;(2)侧窗玻璃和后窗玻璃应具有足够的透光性和视野,并且在受到冲击时能迅速破碎,避免人员被困或受伤;(3)夹层玻璃应具有良好的隔音、隔热和防紫外线的效果。

2. 汽车安全玻璃的厚度、曲率、平整度、表面粗糙度等参数应符合国家相关标准的规定。

二、试验方法1. 防风玻璃的强度测试应采用钢球落锤试验,测试时钢球的质量和高度应符合国家相关标准的规定。

2. 侧窗玻璃和后窗玻璃的冲击试验应采用碎片袋试验,测试时应设有合适的支撑系统,模拟真实情况下玻璃受到的冲击力。

3. 夹层玻璃的性能测试应包括隔音、隔热和防紫外线等指标,测试方法应符合国家相关标准的规定。

三、检验规则和标志1. 汽车安全玻璃出厂前应经过严格的检验,检验结果应符合国家相关标准的规定。

2. 汽车安全玻璃应在玻璃上醒目标注产品名称、制造商、型号、批次号等信息。

四、包装、运输、存放1. 汽车安全玻璃的包装应采用专用的包装材料,确保玻璃在运输过程中不受损坏。

2. 汽车安全玻璃在运输过程中应注意避免碰撞、挤压等情况,确保玻璃的完好性。

3. 汽车安全玻璃在存放过程中应避免阳光直射、潮湿、高温等环境,确保玻璃的性能不受影响。

综上所述,J995-2017标准规定了汽车安全玻璃的技术要求、试验方法、检验规则和标志、包装、运输、存放等内容。

该标准的实施可以有效提高汽车安全玻璃的质量和性能,保障人员的生命安全和财产安全。

最新汽车安全玻璃标准规范

最新汽车安全玻璃标准规范

随着汽车工业的快速发展和消费者对汽车安全性能要求的提高,汽车

安全玻璃已成为车辆安全的重要组成部分。

最新的汽车安全玻璃标准

规范旨在确保车辆在遭受碰撞时,乘客的安全得到最大程度的保护。

以下是该规范的主要内容:

1. 材料要求:汽车安全玻璃必须使用符合国际标准的高抗冲击性材料,如夹层玻璃、钢化玻璃或特殊处理的塑料材料。

2. 强度测试:所有安全玻璃在生产后必须经过严格的强度测试,包括

抗冲击测试、耐压测试和耐温测试,以确保其在极端条件下的性能。

3. 透明度标准:安全玻璃的透明度应满足驾驶视野要求,不得因雾化、划痕或变形而影响驾驶员的视线。

4. 安装规范:安全玻璃的安装必须符合车辆制造商的指导手册,确保

其与车辆结构的紧密结合,以提供最佳的保护效果。

5. 耐候性要求:安全玻璃应能承受各种气候条件的考验,包括极端温度、湿度和紫外线照射。

6. 破碎性能:在遭受碰撞时,安全玻璃应能以最小碎片的形式破碎,

以减少对乘客的伤害。

7. 标记和认证:所有安全玻璃必须有清晰的标记,表明其符合的安全

标准和认证信息。

8. 维护和更换:车辆所有者应定期检查安全玻璃的状况,并在发现损

坏或性能下降时及时更换。

9. 法规遵循:汽车制造商和安全玻璃供应商必须遵守国家和国际上关于汽车安全玻璃的所有相关法规和标准。

10. 教育和培训:对汽车制造商、维修人员和消费者进行有关安全玻璃标准和维护的教育和培训,以提高对汽车安全的认识。

通过遵循这些规范,可以确保汽车安全玻璃在保护乘客安全方面发挥关键作用,同时也有助于提高整个汽车行业的安全标准。

汽车玻璃质量标准

汽车玻璃质量标准汽车玻璃质量标准是用于评估和控制汽车玻璃质量的一套规范。

它涵盖了玻璃的物理性能、光学性能、安全性能等方面,确保玻璃在汽车上的使用符合相关标准,保障驾驶者和乘客的安全和舒适。

1. 物理性能1.1 强度和耐热性汽车玻璃需要具备足够的强度和耐热性能,以应对日常使用中的各种振动和温度变化。

根据标准规定,玻璃需要在一定的冲击强度下不发生破裂,并能够承受一定的温度变化而不影响其结构强度。

1.2 防水和密封性能汽车玻璃需要具备良好的防水和密封性能,以防止雨水和风沙进入车内,同时防止车内空气泄漏。

相关标准测试玻璃与车体之间的密封效果和玻璃表面水密性,确保其符合规定要求。

1.3 耐磨性和耐腐蚀性汽车玻璃需要具备良好的耐磨性和耐腐蚀性。

标准测试玻璃表面的抗磨性和抗腐蚀性,以确保在日常使用中能够经受住各种磨损和腐蚀的考验。

2. 光学性能2.1 透光性和透视性汽车玻璃的透光性和透视性对驾驶者来说是非常重要的,它直接影响到驾驶的安全性和舒适性。

相关标准测试玻璃的透光率、透视率以及色散率等指标,确保驾驶者能够清晰地看到前方路况,准确地辨认出其他车辆和障碍物。

2.2 反射率和遮阳性能汽车玻璃还需要具备一定的反射率和遮阳性能,以减少阳光的直射和眩光对驾驶者的影响。

标准规定了玻璃的反射率和遮阳率等指标,以确保驾驶者在阳光强烈的情况下仍然能够保持良好的视野和驾驶舒适度。

3. 安全性能3.1 抗震性能汽车玻璃需要具备一定的抗震性能,以在碰撞或其他外力作用下不发生破裂,保护驾驶者和乘客的安全。

标准测试玻璃在受到冲击时的抗冲击性能,确保其能够在碰撞时保持完整。

3.2 防紫外线辐射汽车玻璃需要具备一定的防紫外线辐射能力,以保护驾驶者和乘客免受紫外线的伤害。

相关标准测试玻璃对紫外线的屏蔽率,确保其能够有效地过滤掉有害的紫外线。

3.3 防盗性能汽车玻璃还需要具备一定的防盗性能,以保护车内贵重物品的安全。

标准规定了玻璃的抗冲击性能和防盗性能等指标,确保玻璃能够有效地抵御盗窃行为。

汽车玻璃各国的认证标准

汽车玻璃各国的认证标准汽车玻璃的认证标准因国家和地区而异,每个标准都有其独特的要求和规定。

以下是一些主要国家和地区对汽车玻璃认证标准的概述。

一、中国中国汽车玻璃认证标准主要参考欧洲ECE R43和美国FMVSS 505两项标准。

其中,ECE R43标准是欧洲经济委员会(ECE)发布的一项法规,旨在确保机动车辆及其部件的安全性和环保性。

该标准要求汽车玻璃必须符合抗冲击、耐热、耐寒、抗紫外线等性能指标。

FMVSS 505则是美国联邦机动车安全标准,要求汽车玻璃必须能够承受一定的冲击和高温,保证驾驶员和乘客的安全。

在中国,汽车玻璃还需要通过CCC认证,这是中国强制性产品认证制度的一部分。

CCC认证主要对汽车玻璃的抗冲击、耐热、耐寒等性能进行测试,确保其符合国家相关标准。

二、欧洲欧洲对汽车玻璃的认证标准主要是ECE R43。

该标准要求汽车玻璃必须满足欧洲经济委员会(ECE)制定的各项安全和环保指标,包括抗冲击、耐热、耐寒、抗紫外线、环保材料等方面。

在欧洲,各个国家对汽车玻璃的认证标准基本一致,但不同国家在执行过程中可能会有细微差异。

三、美国在美国,汽车玻璃认证标准主要是FMVSS 505。

该标准要求汽车玻璃必须能够承受一定的冲击和高温,保证驾驶员和乘客的安全。

此外,美国还有相关的州级法规和标准,如加州CARB认证等,对汽车玻璃的环保性能提出了更高的要求。

在美国,各个州对汽车玻璃的认证标准可能存在差异。

四、日本日本对汽车玻璃的认证标准主要是JIS D 5752和JIS D 5753。

JIS D 5752是日本工业标准,规定了汽车风挡玻璃的性能要求和试验方法。

JIS D 5753则规定了汽车风挡玻璃的尺寸和公差。

在日本,各个汽车制造商通常会根据这两项标准对自己的汽车玻璃进行认证。

五、韩国韩国对汽车玻璃的认证标准主要是KMVSS(韩国机动车辆安全标准)。

该标准要求汽车玻璃必须符合抗冲击、耐热、耐寒等性能指标。

汽车玻璃质量检测标准

汽车玻璃质量检测标准汽车是现代社会中不可或缺的交通工具,而汽车玻璃作为重要的安全装备,其质量检测标准至关重要。

本文将就汽车玻璃质量检测标准展开探讨,并阐述其重要性。

在众多汽车配件中,汽车玻璃的质量和性能直接关系到驾驶者和乘客的安全,也对车辆的性能和舒适度起到重要的影响。

因此,制定严格的玻璃质量检测标准具有重要意义。

首先,汽车玻璃需要具备良好的透明度和光学性能。

透明度是指玻璃在不同角度下的透光程度,而光学性能则指的是玻璃的折射、反射和透射等特性。

良好的透明度和光学性能不仅能够保证驾驶者的视野清晰,提升驾驶的安全性,同时还能提供舒适的视觉感受,营造愉悦的驾乘环境。

其次,汽车玻璃还需要具备良好的抗冲击性和抗破碎性能。

抗冲击性是指玻璃在受到外力冲击时的抵抗能力,而抗破碎性能则指的是玻璃在受到外力影响后不会产生较大的碎片。

这些性能的确保,可以在发生碰撞等意外情况下,有效减少乘员受伤的风险。

此外,汽车玻璃的防紫外线性能也是检测标准的重点之一。

紫外线是阳光中的一种有害辐射,长时间暴露于紫外线下可能导致皮肤炎症、皮肤老化和皮肤癌等疾病。

好的汽车玻璃应该能够有效阻挡紫外线的侵害,保护驾驶者和乘客的健康。

此外,为了提升驾驶的舒适度,汽车玻璃还需要具备良好的隔热性能和降噪性能。

隔热性能可以有效减低车内温度,降低空调的能耗,提供更加舒适的驾乘体验。

而良好的降噪性能能减少外界噪音的侵扰,提供更加宁静的驾驶环境。

除了上述的几个主要方面,还有一些其他的细节也是汽车玻璃检测标准所关注的内容。

比如,玻璃的板面平整度、光洁度、硬度、冲击性、化学稳定性等。

这些方面都需要符合一定的要求,以保证生成的汽车玻璃能够满足市场的需求。

为了确保汽车玻璃的质量,各国都制定了相应的检测标准。

国际上常用的标准有ISO国际标准、AS/EN欧洲标准、SAE美国标准等。

这些标准主要包括物理性能、机械性能、光学性能和化学性能等方面的测试要求。

通过这些测试,可以对汽车玻璃进行全面的质量评估。

汽车玻璃标准

汽车玻璃标准汽车玻璃是汽车的重要组成部分,它不仅能够保护车内人员的安全,还能够影响驾驶者的视野和驾驶体验。

因此,汽车玻璃的质量和标准至关重要。

本文将从玻璃的种类、质量标准和安全性能三个方面来介绍汽车玻璃标准。

一、玻璃的种类汽车玻璃主要分为三种:钢化玻璃、夹层玻璃和普通玻璃。

钢化玻璃是一种强化玻璃,具有较高的抗冲击性和耐热性,一旦破裂,会成为小颗粒,不会伤及车内人员。

夹层玻璃是由两层玻璃之间夹一层PVB膜制成,具有较高的抗冲击性和隔音性能,一旦破裂,玻璃碎片会被PVB膜黏住,不会飞散。

普通玻璃则是一种普通的玻璃,没有特殊的强化和防护性能。

二、质量标准汽车玻璃的质量标准主要包括以下几个方面:1.透光性:汽车玻璃的透光性必须符合国家标准,以保证驾驶者的视野。

2.平整度:汽车玻璃的平整度必须符合国家标准,以保证玻璃的质量和安全性能。

3.强度:汽车玻璃的强度必须符合国家标准,以保证玻璃的抗冲击性和耐热性。

4.耐候性:汽车玻璃的耐候性必须符合国家标准,以保证玻璃的使用寿命和安全性能。

5.防紫外线性能:汽车玻璃的防紫外线性能必须符合国家标准,以保护驾驶者的皮肤和眼睛。

三、安全性能汽车玻璃的安全性能主要包括以下几个方面:1.抗冲击性:汽车玻璃必须具有较高的抗冲击性,以保护车内人员的安全。

2.防爆性:汽车玻璃必须具有较高的防爆性,以防止玻璃碎片飞散伤及车内人员。

3.防盗性:汽车玻璃必须具有较高的防盗性,以保护车内财物的安全。

4.隔音性:汽车玻璃必须具有较高的隔音性,以提高驾驶者的驾驶体验。

总之,汽车玻璃的质量和标准对于汽车的安全性和驾驶体验有着至关重要的影响。

因此,我们应该选择符合国家标准的汽车玻璃,并定期检查和更换玻璃,以保证汽车的安全性和驾驶体验。

常见汽车玻璃品质缺陷及原因-1

尺寸、吻合度、拱高

检具

一、外形尺寸 1、基准边:产品上预先确定的定位边。我公司产品 是将检 具的下边和左边定为基准边 2、验收标准: 2.1、前后风挡尺寸偏差(图一) 2.2、侧窗制品的外形尺寸偏差(图二) 3、缺陷产品的处理:尺寸小只能报废

图一

长边的长度的L

基准

种类 边 偏差 钢化 零配 夹层 玻璃 -1 -1.5 -1.5 +0.5 L≤1200 纵向 0 横向 0

表一

边长L

种类

300<L≤600

600<L≤1200

L>1200

钢化玻璃

2.0

2.5

3.0

表二

边长L

种类 L≤1200 1200<L≤1800 L>1800

夹层玻璃

2.5

3.5

4.0

浅弯 钢化玻璃 深弯

2.5

3.5

4.0

3.0

3.5

4.0

注: 1)当成品长度小于、等于1200mm,但面积大于0.7M2时,其吻合度符全长边长度在1200~1800mm范围内的要求。 2)对加工难度大的制品吻合度参照GB17340另行制定。

注:

尺寸偏差表中所列横向偏差为左右二侧偏差总和,尺寸偏差表所列纵

向偏差为上下二侧偏差总和。即对齐一侧检别一侧的偏差值。

二、吻合度 1、定义:表示变型玻璃与检验模具的贴合程度,以 玻璃与模具的间隙值来表示。 2、验收标准: 2.1、侧窗制品的吻合度、弧度尺间隙(表一) 2.2、前后风挡制品的吻合度(表二) 3、缺陷产品的处理:吻合度超标,热弯或钢化工序 可返工重烧。

常见汽车玻璃品质缺陷及 原因

(适用于零售产品)

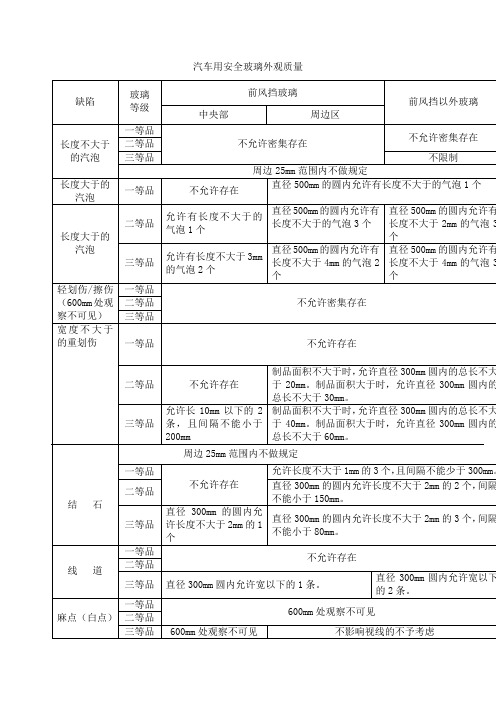

外观质量

外观质量包括玻璃表面质量和印刷质量

汽车用安全玻璃外观质量检验规范

不允许密集存在

注:

1、密集存在指缺陷间距小于50mm

2、任意直径300mm圆内,规定范围内的气泡、

划伤、线道、节瘤、结石、胶合层气泡、绒

毛等缺陷同时存在不允许超过三项,且不允

许密集存在。

3、中央区和周边区的划分如右图所示。

二等品

长度小于的不允许密集存在;的允许1个;1mm以上的不允许存在。

三等品

长度小于的不允许密集存在;的允许1个;1mm以上的不允许存在。

直径500的圆内长的允许4个

绒毛

一等品

允许总长不大于15mm

允许总长不大于25mm

二等品

允许总长不大于25mm

允许总长不大于35mm

允许总长不大于35mm

三等品

允许总长不大于40mm

不影响视线的不予考虑

波筋(风斑印)

一等品

不允许存在

不允许存在

二等品

只允许纵向波筋,看出波筋最大角度为15。

三等品

只允许纵向波筋,看出波筋最大角度为15。

节瘤

一等品

不允许存在

二等品

三等品

不允许存在

波及范围不大于3mm的2个,且间距不能少150mm

裂纹

一等品

不允许存在

裂纹

二等品

不允许存在

三等品

模具痕迹

一等品

汽车用安全玻璃外观质量

缺陷

玻璃

等级

前风挡玻璃

前风挡以外玻璃

中央部

周边区

长度不大于的汽泡

一等品

不允许密集存在

不允许密集存在

二等品

三等品

不限制

周边25mm范围内不做规定

长度大于的汽泡

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB 9656-2003 代替 GB 9656-1996汽车安全玻璃1 范围本标准规定了汽车安全玻璃的分类、技术要求、试验方法、检验规则及包装、标志、运输和贮存等。

本标准适用于汽车安全玻璃,也适用于农用车及其他道路车辆用安全玻璃。

2 规范性引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用与本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1216 外径千分尺(GB/T 1216-1985,neq ISO3611-78)GB/T5137.1 汽车安全玻璃试验方法第1部分:力学性能试验(GB/T 5137.1-2002,ISO3537:1999,MOD)GB/T 5137.2 汽车安全玻璃试验方法第2部分:光学性能试验(GB/T 5137.2-2002,ISO3538:1997,MOD)GB/T 5137.3 汽车安全玻璃试验方法第3部分:耐辐照、高温、潮湿、燃烧和耐模拟气候试验(GB/T 5137.3-2003,ISO 3917:1999,MOD)GB/T 8410 汽车内饰材料的燃烧特性GB11614 浮法玻璃GB/T 17339 汽车安全玻璃耐化学侵蚀性和耐温度变化试验方法GB/T 18114 玻璃应力测试方法GB18045-2000 铁道车辆用安全玻璃JC/T512 汽车安全玻璃包装3 分类3.1 按加工工艺分类a)夹层玻璃;b)区域钢化玻璃;c)钢化玻璃;d)中空安全玻璃;e)塑玻复合材料。

3.2 按应用部位分类3.2.1 风窗玻璃(前风窗玻璃)a)夹层玻璃——适用于所有机动车b)区域钢化玻璃——适用于不以载人为目的的载货汽车(N类汽车),不适用于以载人为目的的轿车及客车等;c)塑玻复合材料——适用于所有机动车;d)钢化玻璃——适用于设计时速低于40km/h的机动车。

3.2.2 风窗以外玻璃(前风窗以外玻璃)a)夹层玻璃——适用于所有机动车b)钢化玻璃——适用于所有机动车c)中空安全玻璃——适用于所有机动车b)塑玻复合材料——适用于所有机动车注:风窗以外玻璃包括车门、角窗、侧窗、后窗及顶窗玻璃等。

4 总则4.1 用于生产汽车安全玻璃的原片应符合GB11614汽车级玻璃的要求。

4.2 技术要求分主要技术要求和一般技术要求。

主要技术要求为安全性能指标,必须符合标准相关条款的规定;一般技术要求的检验项目可由供需双方商定。

5 主要技术要求应用于汽车不同部位的不同种类安全玻璃的主要技术要求应符合表1相应条款的规定,中空安全玻璃应由安全玻璃材料构成,构成中空安全玻璃的安全玻璃应符合本标准的要求。

表1 主要技术要求及其试验方法条款5.1 厚度偏差按7.1进行检验,制品的厚度及其偏差符合表2的规定。

表2 厚度及厚度偏差单位为毫米5.2 可见光透射比5.2.1 风窗玻璃的可见光透射比按7.2进行试验,风窗玻璃的可见光透射比应符合表3的规定。

表3 风窗玻璃的可见光透射比5.2.2 风窗以外玻璃的可见光透射比按7.2进行试验,风窗以外玻璃用于驾驶员视区部位的可见光透射比应大于70%,其余风窗以外玻璃的可见光透射比可由共需双方商定。

注:风窗以外玻璃驾驶员视区部位是指驾驶员驾驶时用于观察后视镜的部位。

5.3 副像偏离按7.3进行试验,风窗玻璃的副像偏离应符合表4的规定。

表4 风窗玻璃的副像偏离5.4 光畸变按7.4进行试验,风窗玻璃的光畸变应符合表5的规定。

表5 风窗玻璃的光畸变5.5 颜色识别在风窗玻璃试验区内带色的情况下,按7.5进行试验,其颜色识别应符合表6的规定。

表6 风窗的颜色识别5.6 抗磨性按7.6进行试验,夹层玻璃及塑玻复合材料的抗磨性应符合表7的规定。

表7 抗磨性5.7 耐热性按7.7进行试验,夹层玻璃及塑玻复合材料的耐热性符合表8的规定。

表8 耐热性5.8 耐辐照性按7.8进行试验,夹层玻璃及塑玻复合材料的耐辐照性符合表9的规定。

表9 耐辐照性5.9 耐湿性按7.9进行试验,夹层玻璃及塑玻复合材料的耐湿性应符合表10的规定。

表10 耐湿性5.10 人头模型冲击风窗玻璃的人头模型冲击试验,符合5.10.1和5.10.2任意一条为合格;风窗以外玻璃的人头模型冲击试验,符合5.10.2为合格。

5.10.1 以制品为试样按7.10.1进行试验,风窗玻璃的人头模型冲击应符合表11的规定。

表11 制品的人头模型冲击5.10.2 以试验片为试样按7.10.2进行试验,风窗及风窗以外玻璃的人头模型冲击应符合表12的规定。

表12 试验片的人头模型冲击5.11 抗穿透性按7.11进行试验,风窗玻璃的抗穿透性应符合表13的规定。

表13 风窗玻璃的抗穿透性5.12 抗冲击性5.12.1 风窗玻璃的抗冲击性5.12.1.1 按7.12.1进行试验,夹层玻璃及塑玻复合材料的抗冲击性应符合表14、表15的规定。

表14 风窗玻璃的抗冲击性表15 抗冲击性的冲击高度及碎片质量5.12.1.2 按7.12.2进行试验,钢化玻璃的抗冲击性应符合表16的规定。

5.12.2 风窗以外玻璃的抗冲击性按7.12.3进行试验,风窗以外的玻璃的抗冲击性应符合表16的规定。

表16 风窗以外玻璃的抗冲击性5.13 碎片状态5.13.1 区域钢化玻璃的碎片状态按7.13.1进行试验,区域钢化玻璃的碎片状态应符合表17的规定。

表17 区域钢化玻璃碎片状态5.13.2 钢化玻璃的碎片状态按7.13.2进行试验,钢化玻璃的碎片状态应符合表18的规定。

表18 钢化玻璃的碎片状态5.14 塑玻复合材料的耐温度变化性按7.14进行试验,塑玻复合材料的耐温度变化性应符合表19的规定。

表19 塑玻复合材料的耐温度变化性5.15 塑玻复合材料的耐燃烧性按7.15进行试验,塑玻复合材料的耐燃烧性应符合表20的规定。

表20 塑玻复合材料的耐燃烧性5.16 塑玻复合材料的耐化学侵蚀性按7.16进行试验,塑玻复合材料的耐化学侵蚀性应符合表21的规定。

表21 塑玻复合材料的耐化学侵蚀性6 一般技术要求应用于汽车不同部位的不同种类安全玻璃的一般技术要求应符合表22相应条款的规定。

表22 一般技术要求极其试验方法条款6.1 边缘应力按7.17进行试验,夹层玻璃及塑玻复合材料的边缘应力符合表23的规定。

表23 夹层玻璃及塑玻复合材料的边缘应力6.2 表面应力按7.18进行试验,钢化玻璃的表面应力应符合表24的规定。

表24 钢化玻璃的表面应力6.3 耐模拟气候性按7.19进行试验,塑玻复合材料的耐模拟气候性应符合表25的规定。

表25 塑玻复合材料的耐模拟气候性6.4 露点按7.20进行试验,中空安全玻璃的露点应≤-40℃。

6.5 加速耐久性能按7.21进行试验,中空安全玻璃的加速耐久性能应符合GB 18045-2000第5.3.7条的规定。

7 试验方法7.1 厚度的测量使用符合GB/T 1216规定的千分尺或与同等精度的器具测量玻璃每边的中点,每边测量结果的算术平均值作为厚度值,测量值作为厚度值,测量值应精确到0.01mm。

7.2 可见光透射比的测定取3块试样按GB/T5137.2规定的方法进行试验,试验后3块试样全部符合规定时为合格。

7.3 副像偏离取4块试样按GB/T5137.2规定的方法进行试验,试验后4块试样全部符合规定时为合格。

7.4 光畸变取4块试样按GB/T5137.2规定的方法进行试验,试验后4块试样全部符合规定时为合格。

7.5 颜色识别取4块试样按GB/T5137.2规定的方法进行试验,试验后4块试样全部符合规定时为合格。

7.6 抗磨性对每一试验面,各取3块试样按GB/T 5137.1规定的方法进行试验,试验后3块试样全部符合规定时为合格。

7.7 耐热性取3块试样按GB/T 5137.3规定的方法进行试验,试验后3块试样全部符合规定时为合格,1块试样符合时为不合格。

当2块试样符合时,再追加3块新试样,3块全部符合规定则为合格。

7.8 耐辐射性取3块试样按GB/T 5137.3规定的方法进行试验,试验后3块试样全部符合规定时为合格,1块试样符合时为不合格。

当2块试样符合时,再追加3块新试样,3块全部符合规定则为合格。

7.9 耐湿性取3块试样按GB/T 5137.3规定的方法进行试验,试验后3块试样全部符合规定时为合格,1块试样符合时为不合格。

当2块试样符合时,再追加3块新试样,3块全部符合规定则为合格。

7.10 人头模型冲击7.10.1 取4块试样按GB/T 5137.1规定的方法进行试验,4块试样全部符合规定时为合格,2块或2块以下符合时为不合格。

当3块试样符合时,再追加4块新试样,如果4块全部符合规定则为合格。

7.10.2 取6块试样按GB/T 5137.1规定的方法进行试验,6块试样全部符合规定时为合格,4块或4块以上符合时为不合格。

当5块试样符合时,再追加6块新试样,如果6块全部符合规定则为合格。

7.11 抗穿透性取6块试样按GB/T5137.1规定的方法进行试验,6块试样全部符合规定时为合格,4块或4块以上符合时为不合格。

当5块试样符合时,再追加6块新试样,如果6块全部符合规定则为合格。

7.12 抗冲击性7.12.1 风窗用夹层玻璃或塑玻复合材料的抗冲击性按GB/T 5137.1规定的方法进行试验,在40℃及-20℃下各取10块试样进行试验,每组8块或8块以上试样符合规定时为合格,7块或7块以下符合时,再追加10块新试样,如果10块全部符合规定则为合格。

7.12.2 风窗用钢化玻璃的抗冲击性取6块试样按GB/T 5137.1规定的方法进行试验,5块或5块以上试样符合规定时为合格,3块及3块以下试样符合时为不合格。

当4块试样符合时,在追加6块新试样,如果6块全部符合规定则为合格。

适用时,可用制品代替试验片进行试验。

7.12.3 风窗以外玻璃的抗冲击性a. 取4块夹层玻璃及塑玻复合材料试样按GB/T 5137.1规定的方法进行试验,4块全部符合规定时为合格,1块试样符合时为不合格。

当2块或3块试样符合时,再追加4块新试样,如果4块全部符合规则为合格。

b. 取6块钢化玻璃试样按GB/T 5137.1规定的方法进行试验,5块或5块以上试样符合规定时为合格,3块及3块以下试样符合时为不合格。

当4块试样符合时,再追加6块新试样,如果6块全部符合规定则为合格。

适用时,可用制品代替试验片进行试验。

7.13 碎片状态7.13.1 区域钢化玻璃的碎片状态7.13.1.1 区域钢化玻璃的分区a.周边区:离玻璃周边至少70mm宽的区域。

b.主视区:司机目视前方至少为高200mm、长500mm的长方形。