气固相催化反应固定床反应器共52页

固定床反应器操作与控制—气固相催化反应过程

速率控制步骤

速率 控制 步骤

最慢

步骤 速率

对动力学起

关键作用

速率控制步骤——动力学控制

反应物的吸附控制 表面化学反应控制

产物的脱附控制

颗粒小、温度低、气速高

速率控制步骤——内扩散控制

颗粒大

温度高 气速高

速率控制步骤——外扩散控制

颗粒小

温度高 气速低

速率控制步骤

思考:

了解气固反应过程

找出速率控制步骤, 指导实际生产。

07

反应产物从催化剂外表面向流体主体传递;

气固相催化反应过程

了解气固反应过程

指导实际生产

思考题

气固相催化反应过程 的总反应速率是七个步骤 的速率之和?

《化学反应器操作与控制》

速率控制步骤

外扩散----内扩散----吸附----表面反应----脱附----内扩散----外扩散

外扩散:1,7 内扩散:2,6 表面过程:3,4,5

《化学反应器操作与控制》

气固相反应

气固相催化反应过程

气固相催化反应过程

外扩散----内扩散----吸附----表面反应----脱附----内扩散----外扩散

外扩散:1,7 内扩散:2,6 表面过程:3,4,5

气固相催化反应过程

气固相催化反应过程经历七个步骤

01

反应组分从流体主体向固体催化剂外表面传递;

02 反 应 组 分 从 催 化 剂 外 表 面 向 催 化 剂 内 表 面 传 递 ;

03

反应组分在催化剂表面的活性中心吸附;

04 在 催 化 剂 表 面 上 进 行 化 学 反 应 ;

05

反应产物在催化剂表面脱附;

06 反 应 产 物 从 催 化 剂 内 表 面 向 催 化 剂 外 表 面 传 递 ;

固定床反应器的详细介绍

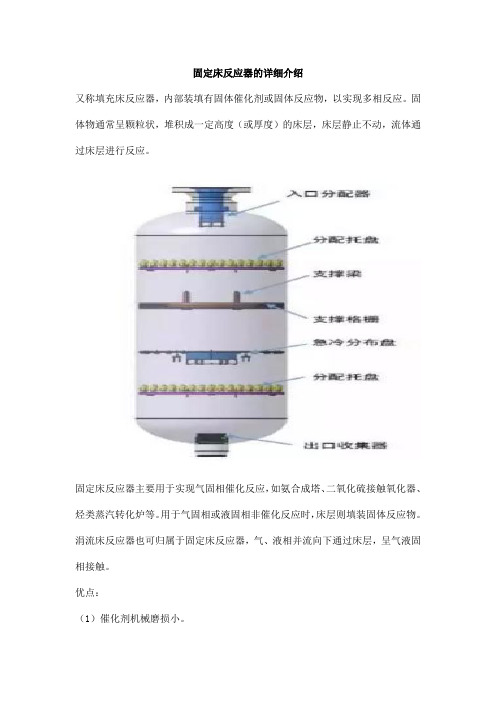

固定床反应器的详细介绍又称填充床反应器,内部装填有固体催化剂或固体反应物,以实现多相反应。

固体物通常呈颗粒状,堆积成一定高度(或厚度)的床层,床层静止不动,流体通过床层进行反应。

固定床反应器主要用于实现气固相催化反应,如氨合成塔、二氧化硫接触氧化器、烃类蒸汽转化炉等。

用于气固相或液固相非催化反应时,床层则填装固体反应物。

涓流床反应器也可归属于固定床反应器,气、液相并流向下通过床层,呈气液固相接触。

优点:(1)催化剂机械磨损小。

(2)床层内流体的流动接近于平推流,与返混式的反应器相比,可用较少量的催化剂和较小的反应器容积来获得较大的生产能力。

(3)由于停留时间可以严格控制,温度分布可以适当调节,因此特别有利于达到高的选择性和转化率。

(4)可在高温高压下操作。

缺点:(1)固定床中的传热较差。

(2)催化剂的再生、更换均不方便,催化剂的更换必须停产进行。

(3)不能使用细粒催化剂,但固定床反应器中的催化剂不限于颗粒状,网状催化剂早已应用于工业上。

目前,蜂窝状、纤维状催化剂也已被广泛使用。

固定床反应器的分类(一)按传热方式分类1、绝热式反应器绝热式固定床催化反应器在反应过程中,床层不与外界进行热量交换。

其最外层为隔热材料层(耐火砖、矿渣棉、玻璃纤维等),常称作保温层,作用是防止热量的传出或传入,减少能量损失,维持一定的操作条件并起到安全防护的作用。

绝热式反应器可分为单段绝热式反应器和多段绝热式反应器。

(1)单段绝热式反应器一般为高径比不大的圆筒体,结构简单,生产能力大,但反应过程中温度变化较大。

适合的反应:①反应热效应较小的反应。

②温度对目的产物收率影响不大的反应。

③虽然反应热效应大,但单程转化率较低的反应或者有大量惰性物料存在,使反应过程中温升小的反应。

(2)多段绝热式反应器催化剂床层的温度波动较小,但结构比较复杂,催化剂装卸困难。

多段绝热反应器按段间换热方式的不同可分为三类:①间接换热式②原料气冷激式③非原料气冷激式2、换热式反应器当反应热效应较大时,为了维持适宜的温度条件,必须利用换热介质来移走或供给热量。

应用化工技术专业《气固相固定床催化反应器的结构》

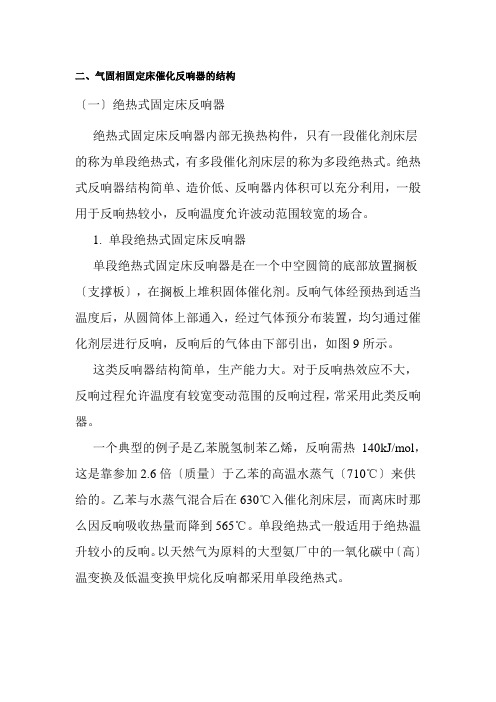

二、气固相固定床催化反响器的结构〔一〕绝热式固定床反响器绝热式固定床反响器内部无换热构件,只有一段催化剂床层的称为单段绝热式,有多段催化剂床层的称为多段绝热式。

绝热式反响器结构简单、造价低、反响器内体积可以充分利用,一般用于反响热较小,反响温度允许波动范围较宽的场合。

1. 单段绝热式固定床反响器单段绝热式固定床反响器是在一个中空圆筒的底部放置搁板〔支撑板〕,在搁板上堆积固体催化剂。

反响气体经预热到适当温度后,从圆筒体上部通入,经过气体预分布装置,均匀通过催化剂层进行反响,反响后的气体由下部引出,如图9所示。

这类反响器结构简单,生产能力大。

对于反响热效应不大,反响过程允许温度有较宽变动范围的反响过程,常采用此类反响器。

一个典型的例子是乙苯脱氢制苯乙烯,反响需热140kJ/mol,这是靠参加2.6倍〔质量〕于乙苯的高温水蒸气〔710℃〕来供给的。

乙苯与水蒸气混合后在630℃入催化剂床层,而离床时那么因反响吸收热量而降到565℃。

单段绝热式一般适用于绝热温升较小的反响。

以天然气为原料的大型氨厂中的一氧化碳中〔高〕温变换及低温变换甲烷化反响都采用单段绝热式。

对于热效应较大的反响只要对反响温度不很敏感或是反响速率非常快的过程,有时也使用这种类型的反响器。

例如甲醇在银或铜的催化剂上用空气氧化制甲醛时,虽然反响热很大,但因反响速率很快,那么只用一薄薄的催化剂床层即可,如图10所示。

此一薄层为绝热床层,下段为一列管式换热器。

反响物预热到383K,反响后升温到873~923K,就立即在很高的混合气体线速度下进人冷却器,防止甲醛进一步氧化或分解。

单段绝热式固定床反响器的缺点是反响过程中温度变化较大。

当反响热效应较大而反响速率较慢时,绝热升温必将使反响器内温度的变化超出允许范围。

多段绝热式固定床反响器是为弥补此缺乏而提出的。

2. 多段绝热式固定床反响器多段绝热式固定床反响器中,反响气体通过第一段绝热床反响至一定的温度和转化率时,将反响气体冷却至远离平衡温度曲线的状态,再进行下一段的绝热反响。

化学反应工程-19-第六章-气固相催化反应固定床反应器

2、二维模型中 hW 的计算: 、 的计算: 模型认为温度沿着径向形成了一个分布,故 t m没有意义。 这时床层向壁的传热速率:

dS =

6VS SS

西勒模数就是以d 为定型尺寸的。 西勒模数就是以 S为定型尺寸的。 形状系数的概念, 表示: 形状系数的概念,以 ϕ S 表示:

ϕS =

SV SS

2 SV = πd V (和粒子具有相同体积的球形颗粒的外表面积)

d ϕS = V d a

2

2、粒子群 、 对于大小不等的混合颗粒,平均直径为:

空隙率分布的影响: 空隙率分布的影响:直接影响流体流速的分布,进而使流体与颗 粒、床层与反应器壁之间的传热、传质行为不同,流体的停留时 间也不同,最终会影响到化学反应的结果。

为减少壁效应,要求床层直径(dt)至少为粒径(dP)的八倍以上。

二、颗粒的定型尺寸 颗粒的定型尺寸常用粒径来表示: 1、单个粒子 、 粒径d 粒径 P: 对球形催化剂,应用一个参数dP即可完整描述颗粒的全部几何 性质,即自由度为1; 对规则形催化剂,如圆柱形,用两个参数如h、d即可; 对不规则颗粒,也是用两个参数来描述颗粒的几何性能:一是 当量直径;另一是形状参数。

d S u0 ρ g

6.1.2固定床内的传热 固定床内的传热 床层尺度上的传热过程包括四个方面: 床层尺度上的传热过程包括四个方面: ①颗粒内部的传热 (λ P ) ;

( ②颗粒与流体之间的传热α g ) ;

③床层整体有效导热系数 (λe ) ; ④床层和反应器壁之间的传热 (h0、hW ) 。 对于①中λP,见第十七讲《非等温反应宏观动力学方程》。它的大 小往往由固体颗粒自身的性质粒内孔隙情况决定的,颗粒内的传热主要 是以热传导形式进行的。 对于②中的αg第十七讲中已经讨论过。 现重点讨论③和④ ! 现重点讨论③

第五章 气-固相催化反应器

多段绝热式固定床

间接换热式 原料气冷激式 冷激式 惰性气体冷激式

(a)间接换热式;(b)原料气冷激式;(c)非原料气冷激式

连续换热式固定床

• 根据换热介质的不同可分为外热式和自热式。 • 外热式:用某种和反应无关的热载体加热或冷却反 应床层的反应器。它一般用于强放热或强吸热反应。 其型式多用列管式,通常将催化剂放在管内,管间 通过载热体,也有的与之相反。载热体可根据反应 过程所要求的温度,反应热效应,操作压力及过程 对温度的敏感度来选择。一般采用强制循环进行换 热。

固定床的空隙率是颗粒物料层中颗粒间自由体积与整个 床层体积之比。 V空 rb e= = 1V床层 rp

(2)空隙率的影响因素 形状、粒度(大小)、表面粗糙度、填充方式、颗粒与 容器直径之比。

(3)固定床的当量直径de

①床层的比表面积Se

忽略粒子间接触点的这一部分表面积,则单位床层中粒 子的外表面积(床层的比表面积)Se为:

2 150 r f u0 1 - e fM = + 1.75 D p = fM ( 3 )L Re M ds e d s r f u0 1 dG 1 Re M = = s m 1- e m 1- e

②当10<ReM<1000(过渡区),

2 r f u0 1 - e 150 Dp = ( + 1.75) ( 3 )L Re M ds e

A

c

B C D E F G

b a

图5-2间接换热式

Topt = Te RTe E 1+ ln 2 E2 - E1 E1 E2 - E1 k f ( y) R ln[ 20 2 ] k10 f1 ( y )

图5-3 单一可逆放热反应三段间接换热式操作状况 图中的平衡曲线为反应达到平衡时,过程的温度与反应 速率(转化率)的关系。此曲线系针对一定的原料气起 始组成由热力学计算得到。平衡曲线为操作的极限。如 果达到平衡转化率,则所需的催化剂量为无限多,所以 实际操作点应处于平衡曲线的下方。

第六章_固定床反应器详解

3.熔盐:温度范围300℃~400℃,由无机熔

盐KNO3、NaNO3、NaNO2按一定比例组成, 在一定温度时呈熔融液体,挥发性很小。但 高温下渗透性强,有较强的氧化性。 4.烟道气:适用于600~700℃的高温反应。

26

6.2 固定床的传递特性

• 气体在催化剂颗粒

之间的孔隙中流动,

较在管内流动更容

补充水

产物

4. 自热式反应器

采用反应放出的热量来预热新鲜的进料,

达到热量自给和平衡,其设备紧凑,可用

于高压反应体系。

但其结构较复杂,操作弹性较小,启动反

应时常用电加热。

24

6.1.3 传热介质

•传热介质的选用根据反应的温度范围决定, 其温度与催化床的温差宜小,但又必须移走 大量的热,常用的传热介质有: 1.沸腾水:温度范围100~300℃。使用时需注 意水质处理,脱除水中溶解的氧。 2.联苯醚、烷基萘为主的石油馏分:粘度低 ,无腐蚀,无相变,温度范围200~ 350℃

如图 (b) 所示。径向反应器的结构较轴向 反应器复杂,催化剂装载于两个同心圆构 成的环隙中,流体沿径向流过床层,可采 用离心流动或向心流动。

径向反应器的优点是流体流过的距离较短

,流道截面积较大,床层阻力降较小。

轴向反应器与径向反应器

(a)

(b)

2.多段绝热式固定床反应器

热效应大,常把催化剂床层分成几段(层), 段间采用间接冷却或原料气(或惰性组分)

8

原料气

绝热式

催化剂

固定床 反应器

产物

9

绝热式固定床反应器可分为轴向反应器和

径向反应器。 (1)轴向绝热式固定床反应器

第五章 固定床气-固相催化反应器

(b)原料气冷激式

Ⅰ Ⅱ

特点:反应器结构简单,便于装 卸催化剂,催化剂床层的温度波动小。 缺点:操作要求较高 应用:适用于放热反应,能做成 大型催化反应器

x

平衡温度线

Ⅲ Ⅳ

最佳温度线

大型合成氨厂中的合成反应器,常使用此型

T

(c)非原料气冷激式

冷激用的冷流体如果是非关键组分的反应物, 称为非原料气冷激式。如一氧化碳变换反应器采用 过热水蒸汽冷激。冷激后,平衡温度曲线向着同一 温度下提高平衡转化率的方向移动;最佳温度曲线 也随之变动; 【冷激式反应器的特点】 冷激式反应器结构简单,便于装卸催化剂,内 无冷臂,避免由于少数冷管损坏而影响操作,特别 适用于大型催化反应器。 下图是可逆放热单反应四段原料气冷激式操作 状况。

5-折流板固定棒;

6-人孔; 7-列管下花板; 8-载热体冷却器

以油作载热体的固定床反应装置示意图

以熔盐作载热体冷却装置在器内的反应装置:

1-原料气进口; 2-上头盖; 3-催化剂列管;

4-下头盖;

5-反应气出口; 6-搅拌器; 7-笼式冷却器 以熔盐为载热体的反应装置示意图

(2)三套管并流式催化反应器

内冷自热式

催化剂装载在冷管间,与冷管内未反 应气体连续换热,未反应气体经冷管预热 至催化床入口气体温度(高于催化剂的起 始活性温度),故称自热式。 适用于反应热不太大而又在高压下进 行的放热过程。如:中、小型氨合成及甲 醇合成使用此型。

自热式反应器的特点

• 将绝热式和换热式反应器结合起来使用,绝热层 中反应气体借助反应热迅速地升温到理想的反应 温度;然后进入换热段(冷却层)中,反应气体 被冷却而接近最佳温度曲线。自热式反应器只适 用于反应热不太大的放热过程。自热式反应器既 省了外来热源,也可设计出较好的轴向温度分布, 使其更接近于最佳温度分布曲线,因此操作稳定 性更好。但自热式反应器,因其对原料气有热量 反馈,常常会有多重定态现象。开工时,如原料 气不经预热,反应器就会总量处于转化率为零的 低温定态现象。因此对于自热式反应器必须在反 应床层外设置开工加热器。在开工时,必须使原 料气能越过不稳定的定态,当达到转化率高的高 温定态后,再逐步停用开工加热器,使其保持高 温定态反应。 • 氨合成塔及甲醇合成塔就属于这种类型。

第六章_固定床反应器

固定床反应器;

流化床反应器;

移动床反应器。

n固体催化剂颗粒堆积起来所形成的固定床层

静止不动,气体反应物自上而下流过床层,

进行反应的装置称作固定床反应器。

主要固定床催化反应过程如下表

基本化学工业 烃类水蒸气转化 一氧化碳变换 石油化学工业 催化重整 二氯化烷 异构化 醋酸乙烯酯

一氧化碳甲烷化

氨合成 二氧化硫氧化 甲醇合成

主要固定床催化反应过程如下表基本化学工业石油化学工业烃类水蒸气转化一氧化碳变换一氧化碳甲烷化氨合成二氧化硫氧化甲醇合成催化重整异构化二氯化烷醋酸乙烯酯丁二烯苯乙烯加氢脱烷基611固定床反应器的优缺点固定床层内的气相流动接近平推流有利于实现较高的转化率与选择性

第六章 固定床反应器

1

6.1 概 述

n

气固相催化反应器可分三大类:

绝热式固定床反应器可分为轴向反应器和

径向反应器。 (1)轴向绝热式固定床反应器

如图(a)所示。这种反应器结构最简单,实 际上是一个容器,催化剂均匀堆置于床内

,预热到一定温度的反应物料自上而下流

过床层进行反应,床层同外界无热交换。

10

(2)径向绝热式固定床反应器

如图 (b) 所示。径向反应器的结构较轴向 反应器复杂,催化剂装载于两个同心圆构 成的环隙中,流体沿径向流过床层,可采 用离心流动或向心流动。

1 b fm a b R m d puo R m

• 反应床层压降

例题

• 乙烯在银催化剂上氧化制环氧乙烷,年 产环氧乙烷1×106 kg,采用二段空气氧化 法。主要反应为:

• C2H4+1/2O2 C2H4O • △H1= -103.4kJ/mol(25℃)

化学反应工程-21-第六章-气固相催化反应固定床反应器

同样可写出:

C0,n1 C0,n

R A aV 1 B 4 E r l 2 C1,n C0,n l 8 u r u

T

R

0

2rdr 2 T 2 2 R R

R

0

Trdr

说明: 2rdr E t dt,即分布密度函数。 R 2

CA

R

0

2rdr 2 CA 2 2 R R

R

0

C A rdr

二、数学模型求解

1、显式差分法 上述方程组(3)、(4)没有解析解,只能求其数值解: 方程的自变量为r、l,其定义域就是整个反应器,即是圆柱形 的反应床,为求得定义域上因变量CA、T的分布规律,数值 解的基本思路是:

2点:气流主体由l+dl面离开微元体带出的热量:

g u 2rdr C P Tl dl,J s 1

3点:由轴向热传导自l面而传入微元体的热量:

T 1 eZ 2rdr,J s l l

4点:由轴向热传导自l+dl面离开而传出的热量:

T 1 eZ 2rdr,J s l l dl

6点:A自r+dr面由径向扩散而离开微元体的量:

C Er A 2 r dr dl, s 1 mol r r dr

2 mol s 1 7点:微元体中A的反应量: R A 1 B r dr dl r dl , 2

R A aV 1 B H rA

g uCP

l 1 2 Tm1,n 2Tm,n Tm1,n Tm 1,n Tm,n g uCP r m l 5

6气固相催化反应固定床反应器

解: ①求颗粒的平均直径。

0.60 0.25 0.15 3 dS 3.96mm 3.9610 m xi 3.40 4.60 6.90 d i 1

1

②计算修正雷诺数。

dSG 3.96103 6.2 Re m 1906 5 g 1 B 2.3 10 1 0.44

2、径向传质 对于实际反应器,由于存在径向温度分布和径向流速 分布,因而径向必然存在浓度分布和扩散。 同时,流体撞击固体颗粒时,将产生再分散,改变 流体流向,从而造成返混。

Per d p um / Er

Er值应在5~13之间,在不同Re下近于常数。 在多数反应器内,流体处于充分湍流状态,Per=10。

主要固定床催化反应过程

基本化学工业

烃类水蒸气转化 一氧化碳变换 一氧化碳甲烷化 氨合成 二氧化硫氧化 甲醇合成

石油化学工业

催化重整 二氯化烷 丁二烯 苯酐 苯乙烯 异构化 醋酸乙烯酯 顺酐 环已烷 加氢脱烷基

气固相催化反应固定床反应器

[学习目的] 掌握一维拟均相理想流动模型及其应用; 了解流体在固定床内的传递特性、固定床催化 反应器的特点、一维拟均相非理想流模型等其 它模型。 [重点与难点] 流体在固定床内的传递特性; 采用一维拟均相理想流动模型对反应器进行设 计。

工业应用: 石油的连续催化重整、二甲苯异构化、连续法离子交换水处理

优点: A、固体物料可以连续进出反应器,而且可以在 较大范围内独立改变固体和流体的停留时间, 对固体物料性状以中等速度变化的反应过程也 能适用; B、固体和流体的运动均接近活塞流,返混较小, 对固相加工过程,固相转化率比较均匀,对气 相加工过程,则可达到较高的单位体积生产能力。

5固定床气-固相催化反应工程

5.1 固定床气-固相催化反应器的基本类型和数学模型

缺点:①最大的缺点是床层的传热性能差。 原因: a.床层中装有固定不动的cat,影响流体

的径向流动 b. 由于受△P的限制,u ,传热速率 c. cat颗粒多是导热性差的物质,如活性

5固定床气-固相催化反 应工程

目录

5.1 固定床气-固相催化反应工程 5.2 固定床流体力学 5.3 固定床热量与质量传递过程 5.4 绝热式固定床催化反应器 5.5 连续换热内冷自热式催化反应器 5.6 连续换热外冷及外热管式催化反应器 5.7 薄床层催化反应器

5.1 固定床气-固相催化反应器的基本类型和数学模型

5.1 固定床气-固相催化反应器的基本类型和数学模型

催化剂

原料

蒸汽 调节阀

补充水

产物

5.1 固定床气-固相催化反应器的基本类型和数学模型

三套管并流式冷管催化床温度分布及操作状况

床

反

层

应

深

进

度

度

温度

温度

5.1 固定床气-固相催化反应器的基本类型和数学模型

4.2 按流体流动方向(反应气体的流动方向)分类 1)轴向固定床,用的最多,不特殊说明,均指轴向床。

二、流化床反应器:(Fluidized Bed Reactors)

1、定义:气体通过由处于流化状态的催化剂颗粒 构成的床层而进行反应装置。

注意:这里的“固定”与“流化”都是对催化剂颗 粒所处状态而言的。

2、应用:石油、化工、冶金、煤炭等部门。 气—固催化反应、矿石焙烧(冶金)、固体干燥

(物理过程)、沸腾床(流化床)燃烧锅炉(电 力部门)。

第五章固定床气固相催化反应工程

2019/11/25

图5-1 单段绝热催化床

2019/11/25

图5-2 多段固定床绝热反应器

图5-3 单一可逆放 热反应三段间接 换热式操作状况

图5-4 单一可逆放 热反应三段原料气 冷激式操作状况

图5-5 单一可逆放 热反应三段非原料 气冷激式操作状况

2019/11/25

校正系数”、失活“寿命因子”。

2019/11/25

一维模型—只考虑轴向(沿气流方向)的浓度及温差 二维模型—同时考虑径向(垂直于气流方向)的浓差

及温差

2019/11/25

理想流动模型—对于固定床气-固相反应器,指平推流模型

非理想流动模型—平推流,再计入轴向返混

一般L﹥﹥dP,不计 入轴向返混; 而薄床

2019/11/25

3. 固定床的当量直径

床层中颗粒的比表面积(不计入接触而减少的

表面积): Se 1 ε S p Vp 61 ε ds

(5-10)

水力半径:

RH

有效截面积 润湿周边

= 床层的空隙体积 总的润湿面积

=

Se

固定床的当量直径:

de

4RH

4

Se

2 3

3. 轴向催化床与径向催化床有什么不同? 哪种更为先进?

4. 研究催化反应器的数学模型有哪几种?

2019/11/25

第二节 固定床流体力学

固定床中进行催化剂反应时,同时发生传热及 传质过程,后两者又与流体在床层内的流动状况密 切有关。为了研究固定床中化学反应的宏观反应过 程,进行合理的反应器结构设计,必须先讨论固定 床的传递过程,即固定床中的流体力学、传热及传 质问题。

气固相催化反应器的选择

工作任务: 根据化工产品的反应特点、传热要求和传热方式 选择合适类型的固定床催化反应器

一、固定床催化反应器的分类 二、气固相固定床催化反应器的结构 三、气固相催化反应器的选择作业

一、固定床催化反应器的分类

绝热式

固定床反应器

按传热要求和传热方式分

换热式

按

单段绝热式 催 多段绝热式 化

外界没有热量交换 床层温度沿物料的流向而变化。 适应的条件:反应热较小,反应温度允许波动较宽的场合。

类型:单段式和多段式

1.绝热式固定床反应器

(1)单段式:只有一段催化剂床层。一方面适应绝热温升较小的 反应(如:乙苯脱氢制苯乙烯、CO变换、甲烷化反应等)。

1.绝热式固定床反应器

另一方面也适应反应对温度不敏感或反应速率非常快的反应 (如:甲醇氧化制甲醛)。

冷激式催化剂床层绝热操作方程(非原料气冷激—乙炔加氢)

A-B 反应 B-C 换热 C-D 反应 D-E 换热 E-F 反应 F-G 换热

非主要成分的加 入使主要成分浓 度降低,造成AB、 C-D、E-F斜 率不同。

1.绝热式固定床反应器

小结

总之,绝热式固定床的应用是相当广泛的,特别对大型的、 高温的或高压的反应器,希望结构简单,同样大小的装置内能 容纳尽可能多的催化剂以增加生产能力(少加换热空间),而 绝热床正好能符合这种要求。不过绝热床的温度变化总是比较 大的,而温度对反应结果的影响也是举足轻重的,因此如何取 舍,要综合分析并根据实际情况来决定。

低于240℃----加压热水 250—300 ℃ -----导热油 300 ℃ -----熔盐(KNO353%,NaNO27%、NaNO340%) 600—700℃左右----烟道气

气固相催化反应固定床反应器PPT共54页

15、机会是不守纪律的。——雨果

▪

26、要使整个人生都过得舒适、愉快,这是不可能的,因为人类必须具备一种能应付逆境的态度。——卢梭

▪

27、只有把抱怨环境的心情,化为上进的力量,才是成功的保证。——罗曼·罗兰

▪

28、知之者不如好之者,好之者不如乐之者。——孔子

▪

29、勇猛、大胆和坚定的决心能够抵得倚靠在明眼的跛子肩上。——叔本华

谢谢!

54

气固相催化反应固定床反应器

11、战争满足了,或曾经满足过人的 好斗的 本能, 但它同 时还满 足了人 对掠夺 ,破坏 以及残 酷的纪 律和专 制力的 欲望。 ——查·埃利奥 特 12、不应把纪律仅仅看成教育的手段 。纪律 是教育 过程的 结果, 首先是 学生集 体表现 在一切 生活领 域—— 生产、 日常生 活、学 校、文 化等领 域中努 力的结 果。— —马卡 连柯(名 言网)

气固相催化固定床反应器

dx 0

在任意相邻两段间:

W W dx i

i 1

xio u t

xi1o u t

dx

FA0 FA0 xiin ri x,T

r x,T xi1in i1

选取中间转化率xiout

xi

使两段催化剂之和最小。

1in

xiout

xio u t

r xiin i

dx x,T

xi1o u t

x 平衡线

等速率线

0

二氧化硫氧化反应T-x图示意

T

二氧化硫氧化反应--气固相催化反应, 用于硫酸生产,可逆,强放热,绝大多 数生产过程采用多段绝热操作。

最优化目的:在完成一定生产任务的条 件下,使用的催化剂最少。

已知条件:第一段入口和最后一段出口 转化率;第一段入口反应物浓度,各物 性参数;段与段间采用间接冷却。

面积的球形颗粒应当具有的直径)

1

球形外表面积:SS πd 2

SS π

2

da

比表面积: (非球形颗粒折合成相同比表

面积的球形颗粒应当具有的直径)

球形比表面积:SV

SS VS

πd 2 πd 3

6 d

6

混合粒子dS的 平S6V均直6 VS径SS :(各不同粒径的

粒子直径的加权平均)

dm

1

为减少壁效应的影响,要 求床层直径至少要大于颗 粒直径的8倍以上。

颗粒的定型尺寸--最能代表颗粒性质 的尺寸为颗粒的当量直径。对于非球形 颗粒,可将其折合成球形颗粒,以当量 直径表示。方法有三,体积、外表面积、 比表面积。

体积:(非球形颗粒折合成同体积的球形

颗粒应当具有的直径)

1

外球表形面体积积::V(非S 球6π形d 颗3 粒折合成 6相VπS同 3外表dV

第七章:气固相催化反应固定床反应器.

R (1( uC (l

l

C E (l

r

C rE (r

r 1A B A A z

A r

-ε-=∂∂-

∂∂∂∂+

∂∂∂∂如果u , E , E z r为常数

反=dl 1(R (A H (B A t ε--∆-导出dl d T T (h t w 0⋅π-=

h 0—床层对器壁的给热系数⋅⋅s m /J 2

℃

dl d T T (h dl A 1(R (H ( dT T (GC T GC t W 0t B A P P +⋅π-=ε--∆-++-

注意:g t m A u G ρ=

λ的物理意义:

(由x x (T T 0A A 0-λ+=知,当1x ,

0x A 0A ==时

λ=-=∆0max T T T

4.多段绝热反应器的计算最优的进出口T , x

目标函数为催化剂装填量最小。

对第I段反应床

⎰∑ε-=

∑=⎰-ε-=⎰ε-==Aif

Ai Aif

Ai Aif

Ai x x

B 0A 0Ri R x x

第七章:气固相催化反应固定床反应器

7.1流体在固定床内的传递特性

1.床层空隙率与流体的流动空隙率:(利用B B p p v v w ρ=ρ=

111P

B B B P

V V ρερ=

=-

=-=-空隙体积颗粒体积

床层体积床层体积

P

B

, ρρ分别是颗粒密度和颗粒的堆积密度。

2.颗粒的当量直径a .体积当量直径(V d 3

1(3u d 2u d R B g g m S g

g e e ε-μρ=