PPAP资料审核要点-完整版

PPAP审核标准书

生产现场使用与量产环境同样的工装、量具、过程、材料和操作人员

3

一模多腔模具、成型模、工具或模型的每一个位置,都必须测量,并对代表性零件进行试验

4

样件符合提交要求

零件编号说明(生产单元和生产线,和所有的多模腔、成型模、模型或冲模)

5

全尺寸

总成件报告中包含子零件中自制件的全尺寸检测

6

检测项目包含所有尺寸(参考尺寸除外)、特性和规格等项目,自由尺寸公差需标注公差

9

材料/性能试验要求Байду номын сангаас

工程对前期零部件有搭载试验产品,进行试验结果确认(不需要作的件就忽略),符合试验标准要求

工艺

1

PFMEA

1、严重度、频度、探测度是否按FMEA标准确定。

2

2、对高风险的项次,是否有相应的整改措施、整改验证及结果。

3

过程流程图

1、整个生产过程是否完整。

4

2、文件是否受控、有效。

5

控制计划

1、控制计划的控制项次与PFMEA中是否一致。

6

2、检测方法、控制方法是否有效。

7

3、当出现问题时,是否有有效的反应计划。

8

4、文件是否受控、有效。

9

初始过程能力研究

1、是否按计划进行了初始过程能力研究。

10

2、能力指数Ppk是否达到要求(标准:Ppk≥1.67)。

质量

1

样件符合提交要求

生产过程必须是1小时到8小时的量产,且规定的生产数量至少为300件连续生产的零件

PPAP各项审核内容判定标准

设计

1

PSW

零部件名称、零件号、提交等级等表头各项次符合性审核

2

确认PPAP资料是否提交完善,若不完善在2个工作日内反馈制造部,并重新提交后再审核

PPAP资料提交及审查全指引(附全套PPAP模板)

具体说明

针对新项目

原材料变更

Yes

N/A

Yes

N/A

递 交 无要求递交 递 交 无要求递交

任何情况,只要做PPAP必须提交零件提交保证书(也就是PSW, Yes

包含信息:零件号、零件名、图纸号及MDS等信息)

递交

Yes 递交

主要是针对内饰件的皮纹等项目的要求,钣金件不需要提交

N/A 无要求递交

N/A 无要求递交

PPAP资料中常见的问题及填写规范

八、设计验证计划&报告 1、DVP计划必须经客户QE和PE签字确认; 2、需提交客户认可实验室出具的具体报告。 九、测量系统分析计划 1、先制定计划,再根据计划内容顺序装订每项具体报告; 2、包括总成和自制件相关的来料、过程、成品出厂完整过程中的 量具系统。 十、初始过程能力研究计划 1、先制定计划,再根据计划内容顺序装订每项具体报告; 2、在总成控制计划及自制件重要项目中定义为SPC控制方法的,均需要完成初始过程研究并提交报告。 十一、合格的实验室文件 1、需提交国家认可或客户认可的实验室文件及试验项目认可清单; 2、客户认可的实验室范围:CNAS证书或客户认可的实验; 3、特殊情况需通知客户SQE认可。 十二、包装方案 包装方案必要情况下需通过客户相关部门认可; 十三、材料分供方清单 1、原则上,同一零部件只能报备一家分供方,特殊情况,需获得你的SQE认可; 2、需同时填写代理商和代理商代理的厂家名称。

4 PE approved engineering. change Documents for the part(If any). 产品工程批准的工程更改文件,如果有

5

MDS Approved by PATAC 经PATAC批准的材料数据表

APQP及PPAP审核

YF项目开发职责分工(三)

• • • • • 外协件封样--产品工程师与SQE负责; 开发初期物流拉动--项目采购负责; 包装认可--物流工程师(沈王彪、龚建清)负责; 物流协议--物流工程师(钮毅浩)负责; 数模及EWO发放--项目采购负责;

备注: 以上任何环节及项目开发过程中,供应商与第一联系 人沟通中出现问题,都可以与项目采购、SQE联系,协 助供应商解决项目开发中的所有问题。

YFV-DS03-12-08

Supplier Nam e : 供应商名称 : Part Nam e : 零件名称 : Part Num ber : 零件号 : No. of sam ples subm itted for PPA P : 提交PPA P的样品数量 : Supplier prom ised PPAP Date: 供应商承诺PPA P日期: 该数量由供应商管理工程师确认 Project : 项目名称 : Model Year : 车型年份 : Drawing No. &Version: 图纸号及版本: PPA P Subm ission Lev el : PPA P的提交等级 : Actual PPA P subm it date: PPAP 实际提交日期:

具体的车型、总成名称

图纸号及版本号或工程更改级别 一 般 为 3级

N . o 序号 1 2 3 4 5

PPA P Element PPA P 文 件 种 类 Comple t e d part submission w arrant 完整的零件提交保证书 A ppe arance appro val re po rt / part approve d 经批准的外观批准报告和外观样件 Des ign records with PE appro val /sign-off. 产品工程批准的设计记录 PE appro ve d e ngine e ring c hange do cume nt s for t he part (If any). 产品工程批准的工程更改文件,如果有 Dime nsio n che c ke d print fo r all part s (Inc lusive asse mbly or sub-part s). 对所有零件尺寸检查标识-包含总成、零件 Dime nsio nal re po rt re fe re nce d t o t he c he ck print for # of sample s de cide d. 和尺寸检验标识对应的尺寸报告 Do cume nt of che c king fixt ure s/che cking aids use d. 检具清单、检具图纸及验证报告 T e st List 试验大纲 Mat e rial t e st re sult s summary re po rt (incl. A ll child part s) w it h all e nc lo sure s in o riginal. 材料测试结果总结报告,包括所有分零件,并附原始报告 Mat e rial Qualit y Do cume nt 材料供应商质保书 Funct ional/pe rformance /durabilit y t e st re sult s-summary re po rt w it h all e nclosure s. 功能/性能/耐久性测试结果总结报告,并附原始报告 Proc e ss flo w diagram, duly numbe re d fo r e ach ope rat ion (co -re lat e w it h FMEA & c ont ro l plan). 过程流程图(工位编号与FMEA和控制计划一致) PFMEA 过程失效模式和效果分析 DFMEA -if supplie r is de sign re spo nsible . 设计失效模式和效果分析-如果供应商是设计责任者 Spe cial Charact e rist ic List 特殊特性清单 pro ducit on Co nt ro l Plan 生产控制计划. pre -launch co nt ro l plan 试生产控制计划 Init ial Pro ce ss capabilit y re sult s Equipme nt capabilit y re sult s MSA 测量系统分析 Packaging Spe cificat io ns (If any) 包装说明-如有要求 Subcont rac t o r list and Bill of mat e rial 分供方清单和材料清单 Floo r Plan 场地平面布置图 Qualifie d Lab Doc ume nt at ion实验室认可文件 Sample Pro duct 生产件样品 OTS Approval Report OTS 工装样品认可报告 供应商项目负责人 初始过程能力 设备能力指数

PPAP培训资料全

ppap的发展史

1

PPAP起源于美国通用电气公司,最初是为了确 保供应商在批量生产前对产品质量进行全面控 制而制定的标准。

2

1990年代,PPAP逐渐发展成为一种广泛应用 的制造行业标准,特别是在汽车行业中得到了 广泛应用。

设备管理

物料管理

报考PPAP认证者需要掌握设备选型、设备 维护与保养、设备故障诊断与维修等方面的 知识。

报考PPAP认证者需要掌握物料需求计划、 物料采购、仓储管理等方面的知识。

认证考试形式

考试形式

PPAP认证考试采用闭卷笔试的形式,考试时间为120分钟,满分为100分,合格标准为60 分。

题型分布

ppap的应用可以在生产制造、供应链管理 等方面降低企业的成本,提高企业的盈利能 力。

提高客户满意度

增强企业竞争力

ppap注重客户需求和客户满意度,通过改 进产品质量和交货期等方面的管理,提高客 户满意度。

ppap的应用使企业在激烈的市场竞争中具 备更强的实力和竞争优势。

ppap的前景展望

ppap将进一步普及和应用

工作经验要求

报考PPAP认证者需具备一定的工 作经验,具体要求为在生产、技 术或管理岗位上工作满2年以上。

培训要求

报考PPAP认证者需要经过专业培 训,并获得相应的培训证书。

认证考试科目

生产管理

质量管理

报考PPAP认证者需要掌握生产计划、生产 进度跟踪与控制、生产现场管理等方面的知 识。

报考PPAP认证者需要掌握质量管理的基本 概念、方法和工具,包括质量计划、质量控 制、质量改进等方面的知识。

PPAP的资料

l 已批准产品的DFMEA(产品组成、成分等级)以外部分的更改。

9. 试验/检验方法更改、新技术采用(不影响接受准则)。

I.3.2 顾客提交要求

在下列情况下,供应商必须在首批产品发运前提交PPAP批准,除非负责产品批准部门放弃了该要求。不论顾客是否要求正式提交,供应商必须在需要时对PPAP文件中所有适用的项目进行评审和更新,以反应生产过程的情况。

l 试验零件的设计记录更改级别、编号、日期、试验零件依据的技术规范更改级别。

l 还未体现在设计记录的授权工程更改文件。

l 进行试验的日期。

I.2.2.9 初始过程研究

I.2.2.9.1 总则

l 对于顾客或供应商指定的所有特殊特性,必须在提交之前确定其初始工序能力或性能是可接受的。

l 供应商必须进行系统分析来了解测量误差对研究测量结果的影响。

l 任何不符合要求的检测结果都会成为供应商不得提交零件、文件和/或记录的理由。

l PPAP的检验和试验必须由有资格的实验室完成。所使用的商业性/独立的实验室必须是获得认可的实验室机构。

l 供应商委托商业性实验室做试验时,必须用带有实验室名称的报告格式或是采用正规的实验室报告提交试验结果。报告中必须填写清楚实验室名称、试验日期、试验所采用的标准。对任何试验结果只笼统性地描述其符合性是不可接受的。

注:无论谁负责设计,任何可售产品、零件或部件将只有一份设计记录,设计记录可以引用其它文件,并使之成为设计记录中的一部分。

I.2.2.2 授权工程更改文件

针对未在设计记录上体现,但已在产品零件或工装上体现的一切更改,供应必须获得授权工程更改文件。

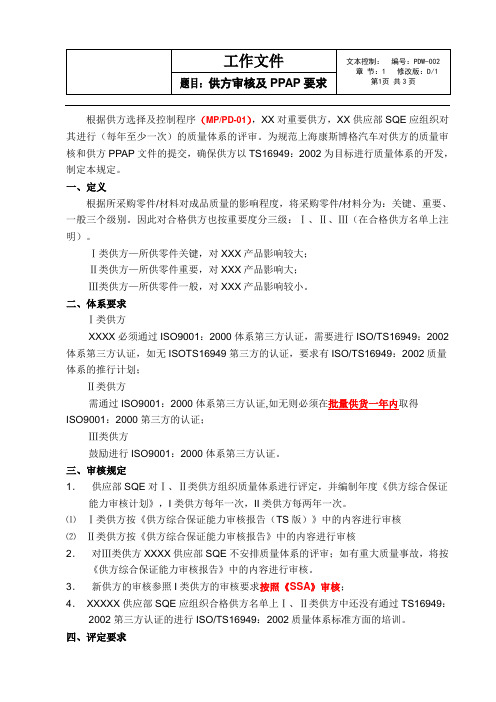

供方审核及PPAP要求

根据供方选择及控制程序(MP/PD-01),XX对重要供方,XX供应部SQE应组织对其进行(每年至少一次)的质量体系的评审。

为规范上海康斯博格汽车对供方的质量审核和供方PPAP文件的提交,确保供方以TS16949:2002为目标进行质量体系的开发,制定本规定。

一、定义根据所采购零件/材料对成品质量的影响程度,将采购零件/材料分为:关键、重要、一般三个级别。

因此对合格供方也按重要度分三级:Ⅰ、Ⅱ、Ⅲ(在合格供方名单上注明)。

Ⅰ类供方—所供零件关键,对XXX产品影响较大;Ⅱ类供方—所供零件重要,对XXX产品影响大;Ⅲ类供方—所供零件一般,对XXX产品影响较小。

二、体系要求Ⅰ类供方XXXX必须通过ISO9001:2000体系第三方认证,需要进行ISO/TS16949:2002体系第三方认证,如无ISOTS16949第三方的认证,要求有ISO/TS16949:2002质量体系的推行计划;Ⅱ类供方需通过ISO9001:2000体系第三方认证,如无则必须在批量供货一年内取得ISO9001:2000第三方的认证;Ⅲ类供方鼓励进行ISO9001:2000体系第三方认证。

三、审核规定1.供应部SQE对Ⅰ、Ⅱ类供方组织质量体系进行评定,并编制年度《供方综合保证能力审核计划》,I类供方每年一次,II类供方每两年一次。

⑴Ⅰ类供方按《供方综合保证能力审核报告(TS版)》中的内容进行审核⑵Ⅱ类供方按《供方综合保证能力审核报告》中的内容进行审核2.对Ⅲ类供方XXXX供应部SQE不安排质量体系的评审;如有重大质量事故,将按《供方综合保证能力审核报告》中的内容进行审核。

3.新供方的审核参照I类供方的审核要求按照《SSA》审核;4.XXXXX供应部SQE应组织合格供方名单上Ⅰ、Ⅱ类供方中还没有通过TS16949:2002第三方认证的进行ISO/TS16949:2002质量体系标准方面的培训。

四、评定要求1 定级90分以上为A级供方;75~90分为B级供方;60~75分为C级供方;少于60分为D级供方。

PPAP资料审核要点ppt课件

二、PPAP资料常见问题

测量系统分析MSA: 最好先有一份汇总表,再是根据汇总表顺序放入每项具体报告。

建议供应商提供量检具清单。 包括总成和自制件相关的来料、过程、成品出厂完整过程中

的量具系统。无法短时间做完的应提供年度MSA计划表并按 节点实施。

12

二、PPAP资料常见问题

实验大纲: 实验大纲无PE签字 实验大纲与供应商年度试验报告实验项目不对应。

4

提交二文、件清PP单A:P资料常见问题

应检查供应商的提交文件清单是否为之前我们发给供应商 的清单,由于发给供应商的是电子版,有些供应商为了回 避提交某些文件会在未与SQE沟通的情况下,自行更改 文件提交清单。

为应对以上问题,我们要对清单进行检查,对于有前科的 供应商最好为签字后扫描发给供应商。

PPAP资料审核要点

1

提纲

一、PPAP提交要求 二、PPAP资料常见问题 三、PPAP资料审核要领

2

关于一PPA、P文P件P包AP的提外观交:要求

需要以硬质文件夹或以电子光盘的方式。 文件夹或光盘外面,需要工整地写上“PPAP资料”、车

型(项目代号)、零件图号、零件名称、供应商名称。 需要汇总封页/目录。 需要使用分页纸,根据汇总封页项目顺序,将相应文件分

后不能再更改、新增分供方工作的复杂性)

14

三、PPAP资料审核要领

1. 注意对比图纸与文件是否有错漏; 2. 注意对比以前出现的问题在控制计划和PFMEA中的体现。 3. 在三大文件的某一个文件中查到某项问题后反查其他两个文

件是否正确,涉及国家和企业标准的要求供应商出示相关标 准文件。 4. 如非现场审核,仔细观察和计算SPC文件中数据是否存在造 假行为,控制图是否符合标准。

PPAP资料

******************************** PPAP生产件批准程序学习资料品管部ISO办编制管理者代表:编制:目的生产件批准程序(PPAP)规定了生产件批准的一般要求,包括生产和散装材料,PPAP的目的是用来确定供方是否已经正确理解了顾客工程设计记录和规范的所有要求,并且在执行所要求的生产节拍条件下的实际生产过程中,具有持续满足这些要求的潜能。

适用性PPAP必须适用于散装材料、生产材料、生产件或维修件的内部和外部供方现场,对于散装材料,不要求PPAP,除非你的顾客要求。

PPAP提交资料要求1.设计记录供方必须具备所有的可销售产品的设计记录,包括:部件的设计记录或可销售产品的详细信息。

若设计记录,如CAD数学数据、零件图纸、规范等是以电子版形式存在的,如:数学数据,则供方必须制作一份硬件拷贝(如:带有图例、尺寸与公差表格或图纸)来确认所进行的测量。

2.工程更改资料供方必须具有尚未记入设计记录中、但已在产品、零件或工装上体现出来的任何授权的工程更改文件。

3.工程资料批准在设计记录有规定时,供方必须具有顾客工程批准的证据。

4.DFMEA潛在的失效模式與后果分析(产品设计阶段)供方对于所负有的责任的零件或材料,必须进行设计FMEA分析.(如无产品设计就取消)5.过程流程图(工艺流程)供方必须具备使用供方规定的格式、清楚地描述生产过程的步骤和次序的过程流程图,同时应恰当地满足顾客规定的需要。

6.PFMEA过程失效模式及后果分析(必须提交)7.尺寸结果(全尺寸报告)供方必须提供设计记录和控制计划要求尺寸验证已经完成,以及其结果表明符合规定要求的证据。

对于每一个单一的加工过程,如:单元或生产线和所有的型腔、模型、样板或冲模供方必须有尺寸检查结果,供方必须标明设计记录的日期、更改的等级和任何尚未包括在制造零件所依据的设计记录中的全尺寸结果清单的、经授权的工程更改文件。

8.材料/性能试验结果的记录关于设计记录或控制计划中规定的试验,供方必须有材料和/或性能试验结果的记录。

PPAP培训资料课件

PPAP的案例分享

06

案例一

总结词

全面推行、持续改进

详细描述

该企业在PPAP实施过程中,注重全面推行,确保所有产 品、生产线和供应商都按照PPAP要求进行操作。同时, 该企业不断进行持续改进,针对生产过程中出现的问题 ,及时调整和优化PPAP流程,提高生产效率和产品质量 。

案例二:某电子企业的PPAP经验分享

总结词

强化培训、注重细节

详细描述

该企业注重员工培训,通过培训提高员工对PPAP的认 知和操作技能。同时,该企业注重细节管理,对每个生 产环节进行严格把控,确保每个细节都符合PPAP要求 ,从而提高产品质量和客户满意度。

案例三:某机械企业的PPAP经验分享

总结词

强化沟通、跨部门协作

详细描述

该企业在PPAP实施过程中,注重强化各部门之间的沟通与协作,确保各部门之 间的信息传递畅通无阻。同时,该企业注重跨部门协作,通过团队协作的方式 解决生产过程中的问题,提高生产效率和质量。

工艺流程图

总结词

展示工艺步骤和要求

详细描述

工艺流程图进一步细化了制造过程中的工艺步骤和要求,包括各道工序的具体操作、工艺参数、设备使用和工艺 控制等,是PPAP资料中的核心内容之一。

控制计划

总结词

规定控制方法和要求

详细描述

控制计划详细规定了产品制造过程中的控制方法、检测标准、检验方法以及不合格品处理等,以确保 产品质量符合要求。

THANKS.

VS

详细描述

在PPAP审核中,完整性是指所提交的资 料必须齐全,包括所有必要的生产过程流 程图、工艺流程图、设备清单、检验报告 等。任何关键文件的缺失都可能导致审核 不通过,影响产品生产和上市进度。

PPAP培训资料-完整版

问题报告和分析解决

总结词

及时报告产品质量问题,分析问题产生的原因,采取有效措施解决。

详细描述

在PPAP过程中,需要及时报告产品质量问题,并针对问题进行原因分析,找出根本原因,采取有效措 施解决。问题解决后需要进行验证和确认,确保问题不再重复出现。同时,需要建立完善的问题记录 和分析制度,以便对产品质量问题进行持续改进和预防。

ppap在生产中的运用

总结词:实时监控

详细描述:PPAP在生产中的运用需要实时监控生产过程中的 质量数据,及时调整生产工艺和参数,确保产品质量稳定。 同时,利用PPAP工具可以快速准确地定位问题,提高生产效 率。

05

ppap常见问题及解决方案

如何避免审核失败

确认提交完整的PPAP文件

确保提交了所有必要的PPAP文件,并按照主机厂的要求进行编制和组织。

基于数据的智能审核发展趋势

数据驱动的决策

通过数据分析和机器学习,智能审核将能够更好地识别关键 风险因素和过程变量。

审核效率提升

智能审核技术将大幅提高审核效率,缩短审核周期并降低成 本。

ppap培训的发展方向和机遇

多元化培训内容

PPAP培训将针对不同行业、企业规模和业务需求,提供更多元化、定制化的 培训内容。

控制计划和检验指导书

总结词

制定控制计划和检验指导书,确保生产过 程稳定可靠,产品质量符合要求。

VS

详细描述

制定控制计划和检验指导书是PPAP的关 键环节之一,其目的是通过对生产过程的 有效控制,确保产品质量稳定可靠。控制 计划应明确生产过程中的关键控制点、控 制方法、检验频次、检验方法等内容,检 验指导书应明确检验操作步骤、判定标准 和注意事项等。

提高供应商配合度

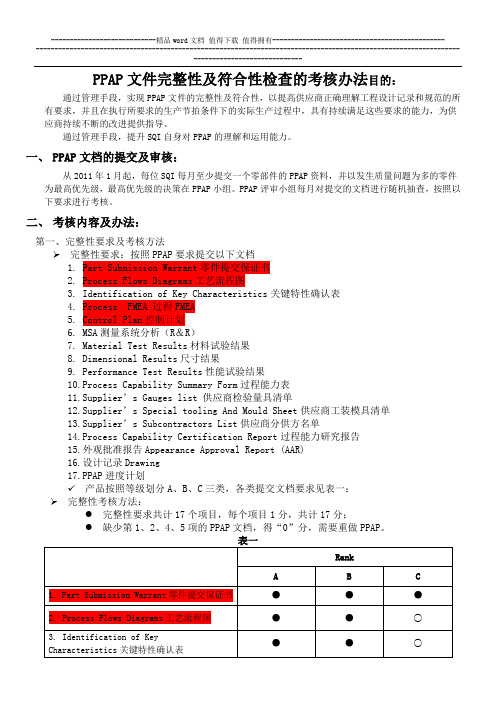

PPAP文件完整性及符合性检查的考核办法Draft

PPAP文件完整性及符合性检查的考核办法目的:通过管理手段,实现PPAP文件的完整性及符合性,以提高供应商正确理解工程设计记录和规范的所有要求,并且在执行所要求的生产节拍条件下的实际生产过程中,具有持续满足这些要求的能力,为供应商持续不断的改进提供指导。

通过管理手段,提升SQI自身对PPAP的理解和运用能力。

一、PPAP文档的提交及审核:从2011年1月起,每位SQI每月至少提交一个零部件的PPAP资料,并以发生质量问题为多的零件为最高优先级,最高优先级的决策在PPAP小组。

PPAP评审小组每月对提交的文档进行随机抽查,按照以下要求进行考核。

二、考核内容及办法:第一、完整性要求及考核方法完整性要求:按照PPAP要求提交以下文档1.Part Submission Warrant零件提交保证书2.Process Flows Diagrams工艺流程图3.Identification of Key Characteristics关键特性确认表4.Process FMEA 过程FMEA5.Control Plan控制计划6.MSA测量系统分析(R&R)7.Material Test Results材料试验结果8.Dimensional Results尺寸结果9.Performance Test Results性能试验结果10.Process Capability Summary Form过程能力表11.Supplier’s Gauges list 供应商检验量具清单12.Supplier’s Special tooling And Mould Sheet供应商工装模具清单13.Supplier’s Subcontractors List供应商分供方名单14.Process Capability Certification Report过程能力研究报告15.外观批准报告Appearance Approval Report (AAR)16.设计记录Drawing17.PPAP进度计划✓产品按照等级划分A、B、C三类,各类提交文档要求见表一:完整性考核方法:●完整性要求共计17个项目,每个项目1分,共计17分;●缺少第1、2、4、5项的PPAP文档,得“0”分,需要重做PPAP。

供方审核及PPAP要求

根据供方选择及控制程序(MP/PD-01),XX对重要供方,XX供应部SQE应组织对其进行(每年至少一次)的质量体系的评审。

为规范上海康斯博格汽车对供方的质量审核和供方PPAP文件的提交,确保供方以TS16949:2002为目标进行质量体系的开发,制定本规定。

一、定义根据所采购零件/材料对成品质量的影响程度,将采购零件/材料分为:关键、重要、一般三个级别。

因此对合格供方也按重要度分三级:Ⅰ、Ⅱ、Ⅲ(在合格供方名单上注明)。

Ⅰ类供方—所供零件关键,对XXX产品影响较大;Ⅱ类供方—所供零件重要,对XXX产品影响大;Ⅲ类供方—所供零件一般,对XXX产品影响较小。

二、体系要求Ⅰ类供方XXXX必须通过ISO9001:2000体系第三方认证,需要进行ISO/TS16949:2002体系第三方认证,如无ISOTS16949第三方的认证,要求有ISO/TS16949:2002质量体系的推行计划;Ⅱ类供方需通过ISO9001:2000体系第三方认证,如无则必须在批量供货一年内取得ISO9001:2000第三方的认证;Ⅲ类供方鼓励进行ISO9001:2000体系第三方认证。

三、审核规定1.供应部SQE对Ⅰ、Ⅱ类供方组织质量体系进行评定,并编制年度《供方综合保证能力审核计划》,I类供方每年一次,II类供方每两年一次。

⑴Ⅰ类供方按《供方综合保证能力审核报告(TS版)》中的内容进行审核⑵Ⅱ类供方按《供方综合保证能力审核报告》中的内容进行审核2.对Ⅲ类供方XXXX供应部SQE不安排质量体系的评审;如有重大质量事故,将按《供方综合保证能力审核报告》中的内容进行审核。

3.新供方的审核参照I类供方的审核要求按照《SSA》审核;4.XXXXX供应部SQE应组织合格供方名单上Ⅰ、Ⅱ类供方中还没有通过TS16949:2002第三方认证的进行ISO/TS16949:2002质量体系标准方面的培训。

四、评定要求1 定级90分以上为A级供方;75~90分为B级供方;60~75分为C级供方;少于60分为D级供方。

PPAP重点内容详解

过程相关的部门代表组成; -过程FMEA必须确定所有特殊特性(如主要、关键、

重要特性); -要求评审所有客户和内部问题,并调整风险顺序数; -过程FMEA是动态文件应在整个产品生命期中不断利

用并更新,并提交最新版本。

PPAP重点内容详解

试生产/生产控制计划

-按控制计划标准表格填写; -控制计划应考虑FMEA的结果,并与FMEA保持一致; -控制计划必须确定所有特殊特性(如主要、关键、

重要特性); -控制计划是动态文件,当影响产品、制造过程、测

量、物流、供应资源或FMEA的更改发生,必须重 新评审、更新,并提交最新版本; -必须列出制造过程的控制方法; -控制计划任何更改必须获得客户书面批准; -控制计划必须有供应商和客户签字认可/日期; -检验频次必须以可计量的单位来定义(如:什么叫 “一批”)。

3.在对现有的工装或装备进行翻新或重新布置之后进 行生产。

4.生产是在工装和设备转移到不同的工厂或在一个新 增的厂址进行的。

5.分承包方对零件或服务(如:热处理、电镀、油漆) 的更改,从而影响顾客的装配、成型、功能、耐久 性或性能的要求。

PPAP重点内容详解

6.在工装停止批量生产达到或超过12个月以后 重新启用而生产的产品。 7.涉及由内部制造的,或由分承包方制造的生 产产品部件的产品和过程更改。这些部件会影 响到销售产品的装配性、成型、功能、性能和 或耐久性。另外,在提交顾客之前,供方必须 就分承包方提出的任何申请,先与分承包方达 成一致。 8.由于新技术的采用导致试验检验方法的更改 (不影响接受准则)。

-递交的零件应来自正常有效的生产。

PPAP重点内容详解