中冷器材料选择与强度匹配

中冷器的选用

中冷器的选用中冷器的作用中冷器的作用是降低发动机的进气温度。

那么为什么要降低进气温度呢?(1)发动机排出的废气的温度非常高,通过增压器的热传导会提高进气的温度。

而且,空气在被压缩的过程中密度会升高,这必然也会导致空气温度的升高,从而影响发动机的充气效率。

如果想要进一步提高充气效率,就要降低进气温度。

有数据表明,在相同的空燃比条件下,增压空气的温度每下降10℃,发动机功率就能提高3%~5%。

(2)如果未经冷却的增压空气进入燃烧室,除了会影响发动机的充气效率外,还很容易导致发动机燃烧温度过高,造成爆震等故障,而且会增加发动机废气中的NOx的含量,造成空气污染。

为了解决增压后的空气升温造成的不利影响,因此需要加装中冷器来降低进气温度。

中冷器的分类中冷器一般由铝合金材料制成。

按照冷却介质的不同,常见的中冷器可以分为风冷式和水冷式2种。

图1 风冷式中冷器(1)风冷式(图1)利用外界空气对通过中冷器的空气进行冷却。

优点是整个冷却系统的组成部件少,结构比水冷式中冷器相对简单。

缺点是冷却效率比水冷式中冷器低,一般需要较长的连接管路,空气通过阻力较大。

图2 散热芯体风冷式中冷器主要由2部分组成,即散热芯体和两端的气室,散热芯体(图2)主要由流通管和散热片(图3)组成。

图3 流通管和散热片流通管的功能是分割压缩空气并为压缩空气提供1个流通管路,两端与气室相连,因此压缩空气不会出现泄漏的问题。

流通管的形状常见的有长方形、椭圆形以及长锥形3种。

由于流通管的形状不同,中冷器对压缩空气的阻力和冷却效率也不同。

许多中冷器为了提高冷却效率,会在流通管内壁上设置凸起,以增加压缩空气与流通管内壁的接触面积,但是这样会产生较大的气流阻力。

散热片位于上下两层流通管之间,并紧密地与流通管靠在一起,其功能是为流经流通管的压缩空气散热。

当外界较低温度的空气流经散热片时,就能将热量带走,从而达到冷却压缩空气的目的。

多个流通管和散热片组合在一起,并多层重叠,就构成了中冷器的散热芯体。

某轻型客车中冷器的匹配计算

10.16638/ki.1671-7988.2017.14.013某轻型客车中冷器的匹配计算康江波,李立波(安徽江淮汽车集团股份有限公司,安徽合肥230601)摘要:发动机通过增压后可以显著提升其功率,在相同的功率下降低燃油消耗率。

与此同时,也会导致进气温度偏高、发动机爆燃等问题。

为了解决这些问题,通常会通过匹配中冷器,使增压后温度降低到发动机可以接受范围。

本文主要介绍了某轻型客车开发过程中的中冷器匹配计算方法,并通过试验验证计算的准确性和可靠性,为后续中冷器的匹配开发提供技术参考。

关键词:燃油消耗率;进气温度;中冷器;轻型客车中图分类号:U462.3 文献标识码:A 文章编号:1671-7988 (2017)14-38-03Matching Calculation of Intercooler in a Light BusKang Jiangbo, Li Libo(Anhui Jianghuai Automobile Group Corp., Ltd, Anhui Hefei 230601)Abstract: The power of the engine can be significantly improved by pressurization, and the fuel consumption can be reduced at the same power. At the same time, it will lead to high intake temperature, engine deflagration and other issues. In order to solve these problems, usually by matching the intercooler, so that the temperature after the booster to the engine can be accepted. This paper mainly introduces the calculation method of the intercooler in the development process of a light bus, and verifies the accuracy and reliability of the calculation through the experiment. This method provides technical reference for the future development of intercooler.Keywords: Specific fuel consumption; Intake temperature; Intercooler; Light busCLC NO.: U462.3 Document Code: A Article ID: 1671-7988 (2017)14-38-03引言通常对于增压发动机而言,进气温度会由于压力增大和热传导作用而升高,从而影响发动机的充气效率。

气体压缩机中冷器的节能节材实验研究

气体压 缩机 中冷器 的节能节材 实验研究

孙 赫 谭祥辉 曾力丁 朱冬生

上海 20 ) 027 3 ( 东理 工大学机械 与动 力工程 学院承压 系统 与安全教 育部 重点 实验 室 华

【 摘

要 】 中冷器 的主要功能是排除气体被压缩过 程产 生的热量 ,是提高压缩机效率 的重要设 备。从传 热阻 力看 ,壳程空气 的热阻 占总热组 的 8 %以上 ,壳程 气体阻力大 ,风机 或压 缩机 能耗较大 。要 提高 0 中冷器 的传热性 能,关键 是强化壳程空气 的对流传热 和减 小壳程空气的流动阻力 。着重介绍气冷

激 振频 率 ,避 免 了因共振 引起 的破损 ,从 而延 长 了 设备 的寿命 ,降低 了维修 费用 。由于流体 的有 效冲 刷 ,也减 少 了污垢 的沉积 ,使 中冷 器长 期运行 在 高 效状 态 ,达到 了节 能的 目的 。 由于 工艺过 程 的不断发 展 , 气体压 缩机 的整 对 体性 能提 出 了新 的要 求 ,当前 的工 艺生产 装置 ( 特 别是 石油化 工行 业 )发展 的总趋 势是 安全 、稳 定、 长 周期运 行 , 而生 产介质 又具 有易燃 、 易爆 、 毒 、 有 有腐 蚀 、易 结垢等特 性 ,这 在客观 上要 求气 体压缩 机 中冷器 要有 较强 的抗垢 性 以及 抗腐 蚀 的能力 等 。 本 文 新 型扭 曲管 中冷 器 的换 热 管 管束 芯 体 和 管板 因没 有 折 流板 的影 响 ,更 方便 采 用 整 体热 浸 锌 处 理 ,以此来 替代 防腐蚀 材料 管束 ,可 以达 到很好 的 抗 腐蚀 能力 ,同时又 能大大 的 降低 制造 成本 ,节省 材料。

i otn mp ra t o i r v e e c e c f h o r so q ime t F r ep it f e v e o e h a a s e ssa c , h i t mp o et f i n y o t ec mp e s r u p r . o h i e i m t o n t iw n t e t r f r e i n e t e ar h o h h tn r t

十堰赛达散热系统有限公司关于重汽王牌中冷器优化方案12.31

解剖后多处无焊接或焊点不清晰, 不合格,

解剖后焊点清晰明显,合格

十堰赛达汽车散热系统有限公司

.

3.中冷器芯体过厚,例如芯厚58mm,65mm等,增大了冷却模块的风阻,致使中冷器性能不足 。 中冷器的芯厚不是越厚越好,而是我们需要的是散热功率,目前东风商用车和东风贝饵在130 马力以下采用芯厚38mm,在130马力以上采用50mm芯厚的中冷器,例如在东风天锦、天龙、 大力神系列车型都按此标准匹配。

如果风扇转速比造成风扇偏心那么厚的护风罩需要更大的冷却性能 发动机冷却模块必须非常的紧凑

十堰赛达汽车散热系统有限公司

附图3

护风罩厚度对气流分布的影响

D = 护风罩的厚度

D = 48mm

D = 73mm

D = 123mm

试验描述

护风罩的厚度因风扇位置的不同而不同

十堰赛达汽车散热系统有限公司

王牌232气室形状

不推荐角度小于或等于90 °

建议采用角度大于90 ° 十堰赛达汽车散热系统有限公司

.

2.芯体设计标准 ① 芯体厚度为38mm系列。此系列来源于东风原国二排放车型。散热管采 用38x6.5管型,波高8.9,内置紊流片,散热带为38mm宽波浪带。 ② 芯体厚度为50mm系列。此系列来源于贝饵国三、国四车型配置。散热 管采用50x8管型,波高12,内置紊流片,散热带为50mm宽波浪带。 38x6.5芯体图片 50x8芯体图片

116281中冷器原状态 116281中冷器现状态

进出气口采用垂直连接,风阻大, 并且外形看到不美观

进出气口采用圆弧过渡光滑连接, 风阻小,并且外形看到美观 十堰赛达汽车散热系统有限公司

.

6.王牌131598冷却包原设计方案和现设计方案对比

中冷器技术要求

贝洱试验标准PN AR.002401998年8 月版替换1997年8 月版任何情况下都以原版语言的最终版本文件为准原版语言:德语中冷器强度试验试验数据1. 目的此标准规定了对空/空中冷器强度试验试验参数。

强度试验包括抗振荡压应力试验和振动试验。

2. 应用范围这个标准可应用于试验样品,初始样件和批量生产的产品。

也可用于技术文件(图纸,说明书和工作规章)作为参考。

3.试验方法和试验参数试验中涉及的试验数据详见表 1 至表7。

如果技术文件(图纸,说明书,工作规程或类似文件)包含了不同的信息,则以文件中说明的数值为准。

3.1 温度试验3.1.1 温度变化试验牢固在液/空冷却器或者电容器上的空/空中冷器必须与模块一起做试验。

温度变化试验的试验数据见下表1。

试验完毕和经过50%的所要求的温度循环次数后,需按321节所述检验试验样品的不渗漏性。

把有问题的试验样品暴露在室温下来自于风扇的固定空气流量的状态下。

在达到试验要求的最短时间后,试验介质的温度将会增加20%。

然后继续进行试验直到样品损坏,但试验最长时间为最短时间要求的两倍1.2 Long time test时间长度试验Charge air/ air coolers with plastic air reservoirs or elastomer seals are exposed to compressed air for a given time at Increased ambient temperature.As other materials are used for air inlet reservoirs than for deflection or air outlet reservoirs, which are exposed to less stress, a differentiation must be made here in accordance with the Euro II standard。

选用材料时遵循哪些原则

选用材料时遵循哪些原则1.材料的适用性:选择材料应该与所需用途和目标相匹配。

材料应具备所需的特性和性能,能够满足所设定的要求。

例如,在建筑工程中,选择的材料应具备足够的强度、耐久性和耐候性。

2.材料的可获得性:选择材料时需要考虑其可获得性和供应情况。

材料应该能够在合理的时间内供应,并且价格合理。

此外,应考虑材料在地理位置和环境条件下的可用性。

3.材料的可持续性:在选择材料时应考虑其对环境的影响。

可持续性材料指的是那些对环境和社会有较少负面影响的材料,例如回收材料、可再生材料和低污染材料。

选择可持续性材料可以降低对环境的损害,并有助于可持续发展。

4.材料的经济性:选择材料时需要考虑其成本效益。

材料应具有合理的价格,并且在使用寿命内具有较低的维护和修复成本。

同时,还需要考虑材料的效能和效率,以确保所选择的材料能够在经济上合理地实现所需的功能。

5.材料的安全性:在选择材料时需要考虑其对人体健康和安全的影响。

材料应符合相关的安全标准和法规,并且不含有有害物质。

例如,食品包装材料应符合国家食品安全标准,医疗器械应符合相关的医疗器械安全标准。

6.材料的可加工性和可维护性:选择材料时需要考虑其加工和维护的便利性。

材料应易于加工、安装和维护,方便工程师和技术人员的操作。

例如,在零部件制造中,选用易于加工的材料可以提高生产效率。

7.材料的美学性:在一些设计和装饰领域,选用材料还需要考虑其美学效果。

材料应具有良好的外观和质感,能够满足人们的审美需求。

例如,在室内设计中,选用材料应与整体风格和主题相协调。

总之,选用材料时需要综合考虑适用性、可获得性、可持续性、经济性、安全性、可加工性和美学性等方面,以确保所选材料能够满足项目需求,并符合社会和环境的要求。

中冷器EPDM 出气胶管的开发及应用

硅橡胶 、

硅橡胶 、

材质 、功能 新鲜空气

冷却

耐高温 250 ℃

耐高温 250 ℃

工作温度 , ℃环境温度 200~210 ——— 70~80

结论

———

合理

材质耐温性能 ———

富余不合理

应用 ,以避免浪费 ,达到降低成本的目的 。

1. 2 硅胶管制造工艺 、成本分析

1 现状分析

1. 1 中冷系统试验分析 中冷系统原理示意图如图 1 所示 。通过试验分

三元乙丙橡胶管与硅胶管的性能 、成本情况对 比见表 4 。

序号 1 2 3 4 5 6

7

8 9 10

表 3 三元乙丙橡胶管全面性能试验结果

试验项目 外观

试验结果

胶管 1

胶管 2

胶管 3

平整 、无缺陷 、织物外露平整 、无缺陷 、织物外露平整 、无缺陷 、织物外露

常态指标

硬度 (A) 尺寸

66 符合图纸要求

4) 对设备精度要求较高 ,设备投入较高 。 5) 如果绕片不均匀 ,易出现层间开裂 ,要求工人

①空气滤清器 ; ②涡轮增压器 ; ③中冷器进气胶 管 Ⅰ; ④中冷器进气钢管 ; ⑤中冷器进气胶管 Ⅱ; ⑥中冷器 ; ⑦中冷器出气胶管 Ⅰ; ⑧中冷器 出气钢管 ; ⑨中冷器出气胶管Ⅱ; ⑩发动机进气口

国家汽车排放第二阶段达标要求提出后 ,各汽 车厂家对柴油车普遍采用了增压 、空 —空中冷系统 (见图 1) ,其作用是对发动机进气进行增压 、冷却 , 增大发动机进气密度 ,以改善发动机燃烧工况 ,提高 发动机功率并满足国家环保要求 。由于涡轮增压器 的高温环境 ,在对中冷器的进 、出气胶管进行设计时 都习惯性地采用耐高温性能好 ,但成本较高的硅橡 胶作材质 。而中冷器出气胶管的工作温度经中冷器 冷却后一般不高于 100 ℃,采用硅胶管显得性能过 剩 。这一问题在汽车设计中又往往被技术人员所忽 视 ,造成汽车制造成本上的浪费 。本课题在满足各 项技术性能和使用要求的前提下 ,开发出一种耐温 性能适中 、成本较低的新型中冷器出气胶管并推广

中冷器材料选择与强度匹配

1、中冷器使用过程中的失效

进气端气室与主片脱焊

或开裂 进气端主片与管头脱焊 或开裂 散热管开裂

2、中冷器制造过程中芯子钎焊失效

内翅片 未焊合

内翅片焊接不良:内

翅片焊合率不足或几 乎没有形成焊接接头; 外翅片焊接率不够, 或外翅片与散热管未 形成焊缝连接; 接触不紧密造成的

内翅片焊合率低

元素

CK NK FK Al K Si K 总量

元素 浓度 0.23 0.24 1.09 46.10 4.76

强度 校正 1.3398 0.1837 0.6671 1.3031 0.6471

重量 百分比 0.38 2.89 3.58 77.11 16.05

100.00

重量百分比 Sigma 0.08 0.57 0.21 0.52 0.22

3、管与翅片强度匹配模拟试验

模拟夹紧试验(焊管 在外端)

装内翅片的管

焊管:0.45mm厚度、H14和H24状态的高频焊管,规格64×8.08mm 内翅片:0.09mm、0.11mm、0.12mm、0.13mm厚度,状态H14,规 格7.15mm 外翅片:0.10mm、0.12mm、0.13mm、0.15mm厚度,状态H14,规 格8.9mm

Y:内、外翅片没有塑性变 形,焊管末端尺寸达到设 定值,内、外翅片与管壁 贴合。 H:内翅片没有塑性变形, 外翅片有塑性变形,焊管 末端尺寸未达到设定值, 内、外翅片与管壁有间隙。 F:内翅片有塑性变形,外

翅片没有塑性变形,焊管 末端尺寸达到设定值。 N:内翅片有塑性变形,外 翅片没有塑性变形,焊管 末端尺寸未达到设定值。

正常焊料共晶成分起始熔点

577℃; Si元素含量16%-17%的铝硅 合金熔点约650℃-660℃

桥式起重机主梁强度静刚度匹配与材料的选择

桥式起重机主梁强度静刚度匹配与材料的选择马强;高雪琴【摘要】s: In general, calculation on strength, rigidity and stability are carried out during designing of main beam of bridge crane. In actual designing stage, stability shall be usually guaranteed by configuration. Therefore, strength and static rigidity shall be the direct factors to control the bearing capacity and life span of the main beam. This paper focuses on analyzing the influence of different material steel plates on the design of main girder. By selecting the plate with appropriate yield limit, the main beam can achieve the optimization of performance and cost.%在桥式起重机主梁设计时,通常进行强度、刚度、稳定性的计算.在实际设计过程中,稳定性通常需通过构造保证,因此,强度、静刚度是控制主梁承载能力及寿命的直接参数.本文着重分析了采用不同材质钢板时对主梁设计的影响,通过选用适当屈服限的板材,使主梁达到性能与成本的最优化.【期刊名称】《山西冶金》【年(卷),期】2018(041)003【总页数】3页(P36-38)【关键词】起重机;主梁;强度;静刚度;匹配【作者】马强;高雪琴【作者单位】太原重工股份有限公司技术中心起重所,山西太原 030024;太原重工股份有限公司技术中心起重所,山西太原 030024【正文语种】中文【中图分类】TH213.41 设计时应考虑的因素当进行桥式起重机工程施工图设计时,通常考虑如下因素:1)在起升载荷、起升速度、小车自身质量已确定的前提下进行主梁设计计算,此时,主梁承载载荷已确定。

柴油机中冷器的结构与设计简析

柴油机中冷器的结构与设计简析摘要:在内燃机车中,柴油机中冷器功能是让柴油机工作当中增压状态的空气温度有效减少,并且提高空气密度,从而提高柴油机循环进气量。

在热负荷提升的状态下,中冷器能够大大提升运行功率,做到资源的有效运用,让有害气体降低排放。

经过对其优化设计,能够让设备优势获得全面的发挥,推动柴油机性能的有效提高和优化。

关键词:柴油机;中冷器;结构;设计伴随社会经济的不断发展,能源危机意识当前最为关键的社会问题,世界各国均建立相应的环保政策,人民的环境意识也逐渐的增强。

在工业生产中,人们不断寻求柴油机的动力性能,还对环保性能具有更高的标准。

中冷器的应用能够提升柴油机的运行功率,减少有害气体的大量排放。

通过研究可见,中冷后进气温度对柴油机性能有着极大的影响,提高进气压力能够提升输出功率,对中冷器的优化设计能够有效降低有害气体的排放。

1中冷器冷却方式分析1.1水冷式中冷器的水冷式所运用的冷却水系统具有一定的差异,一些是通过柴油机冷却系统展开冷却,还有一些是通过独立冷却水系展开冷却。

运用柴油机冷却系统模式无需再设置水路,冷却系统内部结构较为简便。

冷却水唯有在低负荷的形式下才可以对增压后的空气展开不断的加热,提升柴油机燃烧性能。

若是在高负荷状况下,冷却水的成效一般都较差。

所以,把柴油机冷却系统当成冷却水的方法,在运用过程中有着相应的局限性,只可用在增压度较低的柴油机中。

柴油机单独的冷却水系统重点包含高温系统与低温系统两个部分,高温系统重点是对柴油机展开冷却,低温系统重点是通过机油冷却器与中冷器两部分运用。

此种冷却方式成效非常显著,运用过程中较为便利,所以不管是内燃机车、轮船,或是在指定作用的柴油机中都有广泛的运用。

1.2风冷式按照驱动冷却风扇类型,风冷式中冷器可分成柴油机曲轴驱动和利用压缩空气涡轮驱动两个类型。

把柴油机曲轴当作驱动的模式重点是在机车用柴油机中运用。

其把中冷器装置在冷却箱前端,不仅利用风扇冷却,而且在机车行驶中的风力也能够对中冷器和水箱展开冷却。

中冷器设计标准

中冷器设计标准一、冷却效率中冷器的冷却效率是其最重要的性能指标之一。

冷却效率的高低直接影响到发动机的性能和燃油经济性。

在设计过程中,应考虑采用高效的冷却元件和优化冷却气流通道,以实现更高的冷却效率。

二、空气动力学性能中冷器作为汽车前端的重要部件,其空气动力学性能对整车的空气动力性能有着重要的影响。

应优化中冷器的形状和结构,降低风阻系数,提高空气流动性,从而提高整车的燃油经济性和动力性能。

三、热传导性能中冷器需要有效地将发动机的热量传导到冷却系统中,因此,其热传导性能也是非常重要的。

应选择高效的导热材料和设计合理的导热结构,以实现更高的热传导性能。

四、耐腐蚀性中冷器在恶劣的环境下工作,需要具有较好的耐腐蚀性。

应采用耐腐蚀的材料和表面处理工艺,如不锈钢材料和高耐腐蚀涂层等,以提高中冷器的使用寿命和可靠性。

五、结构强度中冷器的结构强度对于其正常工作和安全性至关重要。

应设计合理的结构形式和加强筋等结构措施,以保证中冷器在各种工况下的稳定性和可靠性。

六、轻量化设计轻量化是现代汽车设计的重要趋势,应优化中冷器的结构和材料,降低其重量,从而提高整车的燃油经济性和动力性能。

例如,可以采用铝合金材料、优化结构设计等措施来实现轻量化设计。

七、成本考虑中冷器的成本也是设计中需要考虑的重要因素之一。

应选择性价比高的材料和制造工艺,以降低中冷器的制造成本,同时保持其性能和质量。

八、安装和维修便利性中冷器的安装和维修便利性也是设计过程中需要考虑的因素之一。

应设计合理的安装接口和维修保养方案,以方便用户安装和维护保养。

例如,可以设计简易的安装结构和易更换的零部件等措施来提高安装和维修便利性。

热平衡关注事项)

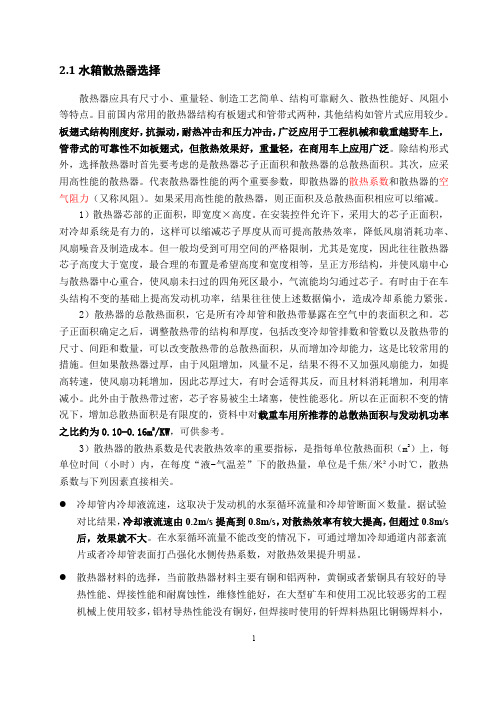

2.1水箱散热器选择散热器应具有尺寸小、重量轻、制造工艺简单、结构可靠耐久、散热性能好、风阻小等特点。

目前国内常用的散热器结构有板翅式和管带式两种,其他结构如管片式应用较少。

板翅式结构刚度好,抗振动,耐热冲击和压力冲击,广泛应用于工程机械和载重越野车上,管带式的可靠性不如板翅式,但散热效果好,重量轻,在商用车上应用广泛。

除结构形式外,选择散热器时首先要考虑的是散热器芯子正面积和散热器的总散热面积。

其次,应采用高性能的散热器。

代表散热器性能的两个重要参数,即散热器的散热系数和散热器的空气阻力(又称风阻)。

如果采用高性能的散热器,则正面积及总散热面积相应可以缩减。

1)散热器芯部的正面积,即宽度×高度。

在安装控件允许下,采用大的芯子正面积,对冷却系统是有力的,这样可以缩减芯子厚度从而可提高散热效率,降低风扇消耗功率、风扇噪音及制造成本。

但一般均受到可用空间的严格限制,尤其是宽度,因此往往散热器芯子高度大于宽度,最合理的布置是希望高度和宽度相等,呈正方形结构,并使风扇中心与散热器中心重合,使风扇未扫过的四角死区最小,气流能均匀通过芯子。

有时由于在车头结构不变的基础上提高发动机功率,结果往往使上述数据偏小,造成冷却系能力紧张。

2)散热器的总散热面积,它是所有冷却管和散热带暴露在空气中的表面积之和。

芯子正面积确定之后,调整散热带的结构和厚度,包括改变冷却管排数和管数以及散热带的尺寸、间距和数量,可以改变散热带的总散热面积,从而增加冷却能力,这是比较常用的措施。

但如果散热器过厚,由于风阻增加,风量不足,结果不得不又加强风扇能力,如提高转速,使风扇功耗增加,因此芯厚过大,有时会适得其反,而且材料消耗增加,利用率减小。

此外由于散热带过密,芯子容易被尘土堵塞,使性能恶化。

所以在正面积不变的情况下,增加总散热面积是有限度的,资料中对载重车用所推荐的总散热面积与发动机功率之比约为0.10-0.16m2/KW,可供参考。

中冷器的构造及选择标准

如何选择中冷器安装中冷器的原理为何中冷器的安装目的,主要是为降低进气温度,或许读者会问:为何需要降低进气温度?这就得提到涡轮增压的原理。

涡轮增压的工作原理,简单说是利用引擎排废气来冲击排气叶片,然后带动另一侧进气叶片,强制压缩空气并送往燃烧室中,由于排废气的温度通常都高达8、9百度,连带使涡轮本体同样处于极高温的状态,如此便会提高流过进气涡轮端空气的温度,加上压缩过的空气同样也会产生热度(因为压缩过的空气分子距离变小,会相互挤压、磨擦产生热能现象),如果这股高温气体未经冷却就进入汽缸中,很容易导致引擎燃烧温度过高,接着就会使汽油预燃发生爆震,让引擎温度更加上升,同时压缩空气的体积也会因热膨胀而大幅降低含氧量,如此一来便会降低增压效益,自然无法产生该有的动力输出。

另外,高温也是引擎的隐形杀手,若不设法降低运转温度,一旦遇到天气较热的环境,或是长时间操驾的情况下,很容易增加引擎故障机率,因此才需加装中冷器来降低进气温度。

知道中冷器的功能后,接着我们来探讨它的构造及散热原理为何。

类似千层糕的东西,就是中冷器的剖面图,由此图中我们可看出中冷器主要是由两个部分所组成。

第一部分名称为Tube,也就是图中第一层,其功能在于提供一个通道,容纳压缩空气使之流过,因此Tube必须是密闭空间,如此压缩空气才不至于发生泄漏压力的问题,且Tube的外形还分成四方形、椭圆形与长锥形三种,其差别在于风阻与冷却效率间的取舍。

第二部分名称为Fin,也就是俗称的鳍片,通常位于上下两层Tube间,并紧密的与Tube相黏在一起,其功能在于散热,因为当压缩热空气流经Tube时,会将热量经由Tube的外壁传达到鳍片上,此时若有外界温度较低的空气流经鳍片时,就能顺便将热量带走,达到冷却进气温度的目的。

经由上述两部分不断重叠一起,直到10~20层的结构物,则称为Core,这部分就是所谓的中冷器主体。

另外,为了使来自涡轮的压缩气体在进入Core前,能有缓冲及蓄压的空间,及出Core后能提升空气流速,通常都会在Core两侧,再装上名为Tank的零件,其外型像漏斗状一般,其上还会设置圆形进出口,以方便连接矽胶管,而中冷器就是经由上述四个部分所组成。

中冷器匹配计算公式

中冷器匹配计算公式中冷器(intercooler)是内燃机的一种重要附属设备,用于冷却在涡轮增压装置推动下压缩的空气。

中冷器的作用是提高气缸充气效率,减少进气温度和提高空气密度,从而增加气缸吸气量。

在匹配中冷器时,需要考虑一些关键参数,并进行一定的计算。

中冷器的匹配计算可以分为两个方面:中冷器尺寸的选取和中冷器的压降计算。

一、中冷器尺寸的选取中冷器尺寸的选取是中冷器匹配计算的重要一步。

中冷器的尺寸取决于以下几个因素:1.气缸数量:根据发动机的气缸数量,要决定中冷器的面积大小。

一般情况下,每个气缸对应着一个中冷器,因此需要按照气缸数量进行计算。

2.进气量:进气量是决定中冷器尺寸的关键因素。

通过测量发动机的进气流量,可以确定中冷器尺寸的需求。

进气流量的计算可以通过发动机的排量、转速和气缸数量等参数综合计算得出。

3.进气温度:进气温度越高,中冷器的效果越明显。

根据进气温度的变化范围,可以确定中冷器面积的需要。

一般来说,设计中冷器时,要考虑到进气温度在各种工况下的变化。

4.中冷器的材料:中冷器的材料也会影响中冷器尺寸的选取。

材料的热传导性能和热容量将影响中冷器的有效冷却能力。

根据以上参数可以进行综合计算,以确定中冷器的尺寸大小。

二、中冷器的压降计算中冷器的压降计算是中冷器匹配计算的另一个关键步骤。

压降是指在中冷器内空气通过的压力损失。

压降的大小影响着进气系统的效率。

通过中冷器的压降计算,可以确定中冷器的设计阻力。

中冷器的压降计算需要考虑以下因素:1.中冷器设计:中冷器的设计形式(如管式、片式)和流通的液体或气体都会影响中冷器的阻力。

不同设计形式和液体流动方式会产生不同的压降特性。

2.中冷器材质和尺寸:中冷器的材质和尺寸也会影响中冷器的压降。

材质的表面粗糙度、中冷器之间的通道尺寸等都会影响空气流动的阻力。

3.流量和速度:进气流量和速度对中冷器的压降有直接影响。

流量和速度越大,中冷器的压降越大。

通过对以上因素进行综合计算,可以确定中冷器的设计阻力。

中冷器

中冷器

中冷器是涡轮车之中的必需品,它用于冷却涡轮压缩之后的空气,让引擎不会因为进气温度过高而出现爆震等问题。

理论上进入汽缸的空气温度越低,氧分子密度越高,而且压缩后气体温度更低,更有利于马力的提升,所以涡轮增压车种便以中冷器,降低空气温度。

很多车主在进行动力部分改装的时候,都会选择更换更大的中冷器,来提高空气冷却的效果。

中冷内部一般由铝合金或铸铁材料打造,但铝合金制造的中冷器却更受欢迎。

一方面铝相比一般铸铁产品重量上要有很大优势,另一方面铝的导热速度相比其他材质要更块。

空气快速进入涡轮后温度会迅速上升,使氧分子密度减少,如果吸入引擎就会导致引擎过热影响性能。

铝制中冷介入后,热空气会迅速将热量传导至中冷内外壁上,迎风面会快速降低其温度,增加空气中的含氧密度后吸入引擎促进燃烧。

中冷器的冷却效能高低,取决于空气在通过中冷器过程中,将热量传递出去的效率。

这其中中冷器迎风面积、厚度、空气通道的行数、散热鳍片的密度等等,起着决定性作用。

内部可以容纳的空气量则以(中冷器厚度x中冷器宽度x单行高度x行数,将中冷器材料的厚度也考虑进去)的方式计算。

汽车中冷器耐高温橡胶管的研制

汽车中冷器耐高温橡胶管的研制摘要大功率发动机的使用,使周边环境温度升高,最高温度可达300℃,一般橡胶管不能满足该温度下的使用要求,因此需要研制耐高温橡胶管。

研制的新材料、新结构的硅胶管能在250℃的温度下长期使用,300℃的温度下间歇使用,能满足大功率发动机的使用要求。

关键词中冷器高温橡胶管1 前言近年来随着发动机趋于大功率、装配紧凑化的发展,发动机系统环境温度和部分零部件的使用温度升高,迫使橡胶零部件要求提高耐热、耐老化等各项性能。

发动机中冷器连接胶管最高温度可达300℃,普通硅胶管只能在180℃下长期使用,在250℃下使用出现严重的龟裂、破损等老化现象,无法满足需求,因此,研制了一种新型耐高温橡胶管。

下面对中冷器连接胶管的应用进行介绍。

2 普通胶管的结构及性能2.1 普通胶管的结构普通胶管的成型工艺为模压成型,胶管分内外胶层,内外胶层间由一层或多层聚酯纤维编织物增强,为提高产品的耐负压性能,在胶管中间部分采用多股缠绕钢丝增强。

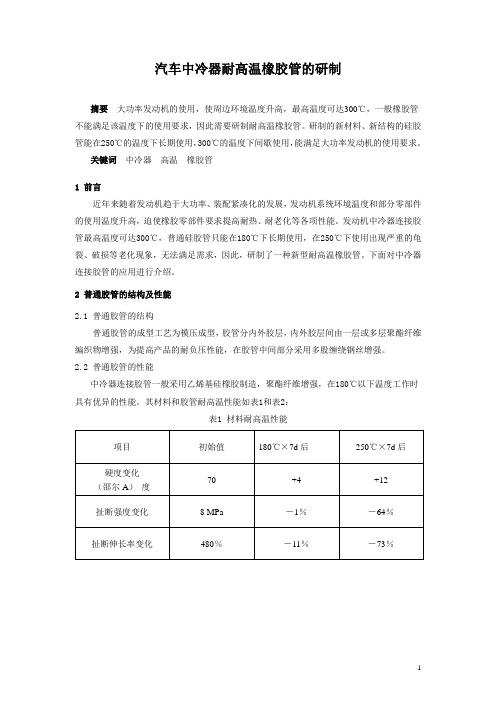

2.2 普通胶管的性能中冷器连接胶管一般采用乙烯基硅橡胶制造,聚酯纤维增强,在180℃以下温度工作时具有优异的性能。

其材料和胶管耐高温性能如表1和表2:表1 材料耐高温性能2.3 普通胶管的使用情况普通胶管在180℃的温度下具有良好的性能,可以长期使用,在250℃的温度下出现翘曲、鼓包、裂纹、破碎等严重的老化现象。

作为发动机中冷器连接胶管,在未使用大功率发动机前,该零件未曾出现质量问题。

使用大功率发动机后,由于使用温度升高,使胶管快速老化,出现了裂纹和破裂。

3 耐高温橡胶管的研制3.1 胶管的结构设计普通橡胶管的增强层位于内外胶层中间,只有一层,不能提供足够的负压强度,为防止胶管被吸扁,在其中间部位有多股钢丝增强,但钢丝在使用中容易外露,破坏胶管。

因此在设计耐高温胶管时,采用多层织物增强,并要求多层织物均匀分布在胶管中,提高产品的耐负压性能,这样就可取消影响产品性能的钢丝。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6、空空中冷器主要技术要求

随着排放法规的升级,中冷器的进气温度与压力越来越高

排放标准 欧Ⅱ 进气压力(bar)1.5 进气温度(℃)140165 欧Ⅲ 2.2 190220 欧Ⅳ-1 2.4 200230 欧Ⅳ-2 欧Ⅴ 2.7 3.5 225-260 250280 欧Ⅵ 4.0 300340

1、空空中冷器材料具有耐高温蠕变的能力。铝合金温度200 ℃时的蠕变应力 仅为100℃时的50%左右,由于应力的作用,铝合金晶界错位加剧,发生晶界 和晶内滑移,并很快出现断裂。 2、受限于车辆的设计,空空中冷器设计要以最小的体积获取最大的表面积以 期获得最大的换热性能,采用高换热性能的内翅片复合管件是实现中冷器高换 热性能的重要技术途径之一。

2、排放标准与中冷器进气温度 缸内燃烧温度与氮氧化物排放量

燃烧温度与NOx数量

通过增压器技术,缩小发动机排量,可使经济性提高 20%以上,有效 降低汽车油耗和CO2排放。

4、中冷器的作用

中冷可降低进气温度,解决因增压比提高后进气温度

偏高,高温气体降低缸内混合气体密度而影响燃油燃 烧,以及进气温度偏高后而引起的进气温度与燃烧温 度的差减小,燃率输出、提高燃油经济性、降 低排放污染物的同时,保持发动机的使用性能与寿命

7、空空中冷器主要技术要求

由于进气温度高,铝合金材料易发生高温蠕变;由于冷却深度

大,中冷器冷凝水增加等原因,单级铝合金空空中冷器并不能 满足使用要求,因此通常采用水空中冷+空空中冷的两级中冷方 案,或者水空中冷+中空空中冷+后空空中冷等三级中冷的方案。 好的中冷器设计就是要以最小的内、外部阻力,获得最大的换 热性能;内、外部阻力与散热性能相匹配非常重要,虽然因为 不同工况的匹配方式不一样,很难在各个工况都能够很好的阻 力匹配,但必须在综合考虑,特别是大负荷时的阻力匹配。 除了冷却能力,还要考虑冷却的效率; 中冷器总是在高温和高压下工作,冷却深度大,压力脉动大, 压力冲击大,内部应力大,对材料与结构的强度要求高,因此 强度匹配非常重要,以避免提前失效。 气室破坏:铝合金温度200 ℃时的蠕变应力仅为100℃时的 50%左右,由于应力的作用,铝合金晶界错位加剧,发生晶界 和晶内滑移,并很快出现断裂。

3、管与翅片强度匹配模拟试验

模拟夹紧试验(焊管 在外端)

装内翅片的管

焊管:0.45mm厚度、H14和H24状态的高频焊管,规格64×8.08mm 内翅片:0.09mm、0.11mm、0.12mm、0.13mm厚度,状态H14,规 格7.15mm 外翅片:0.10mm、0.12mm、0.13mm、0.15mm厚度,状态H14,规 格8.9mm

5、空空中冷的优势

空-空中冷器换热效率较水-空中冷器大大提高,最主

要的空空中冷器的冷侧为大气的环境温度,较水空中 冷的冷侧环境温度低50-60℃,中冷后的进气温度要 低30-50℃,更能有效的降低氮氧化物的排放,同时 发动机燃油经济性、排污染物排放、发动机功率输出 以及发动机寿命等都较水空中冷有明显提高。

1、材料减薄是必然趋势

减重已经成为汽车节能、环保、减排的主要手段之一,

对中冷器而言,材料减薄是降低重量、节约成本、提 高换热效率的主要手段; 从上世纪90年代空空中冷器推广使用以来,管壁厚度 已经减少约50%,内、外翅片厚度减少了20-30%, 部分厂家已经将材料厚度减少了30%以上

2、管与内、外翅片的强度匹配的意义

1、中冷器使用过程中的失效

进气端气室与主片脱焊

或开裂 进气端主片与管头脱焊 或开裂 散热管开裂

2、中冷器制造过程中芯子钎焊失效

内翅片 未焊合

内翅片焊接不良:内

翅片焊合率不足或几 乎没有形成焊接接头; 外翅片焊接率不够, 或外翅片与散热管未 形成焊缝连接; 接触不紧密造成的

内翅片焊合率低

焊管、内翅片、外翅片等材料厚度与强度匹配,决定

了中冷器芯子焊接质量与中冷器总成的强度,关系到 中冷器的使用寿命。 焊管厚度大,强度高,如果外翅片厚度太薄,其强度 不足,在芯子装配夹紧时,外翅片的强度不足以使焊 管变形至其内表面与内翅片紧密接触,必然造成内翅 片与焊管内表面焊合率降低,甚至形不成焊接接头; 同时中冷器芯子在钎焊炉内加热时,由于焊管的热容 量大,加热时温升慢,强度下降慢,而内、外翅片的 温升快,强度下降快,其结果是加剧了内外翅片与焊 管管内外壁接触的不紧密程度。

3、管与翅片强度匹配模拟试验

单管变形压力,压缩到内翅 片与管内壁完全接触时

工艺匹配问题至 内翅片焊合率低

外翅片与 焊管脱焊

3、造成失效的原因

钎料与工艺匹配不合理。中冷器复合翅片管钎料层可

以选择4045或4343,但是由于两种钎料的 熔点不同,钎焊温度与钎焊时间存在差异,不合理的 钎焊温度与钎焊时间必然造成焊缝缺陷。 2、焊管、内翅片、外翅片的材料厚度、材料状态等 选择不合理,导致零件的结构强度不匹配,内翅片与 焊管之间、外翅片与焊管之间存在间隙,焊接过程中 因间隙过大无法弥补而至无法形成正常焊缝。 3、焊管与翅片尺寸设计不合理,焊管内部宽度尺寸 大于内翅片高度尺寸过多,使内翅片与焊管内壁之间 间隙大,造成焊接不良。

主要内容

1、空空中冷器的作用与主要技术要求 2、空空中冷器复合翅片管失效与钎焊工艺问题 3、空空中冷器复合翅片管与翅片强度匹配 4、空空中冷器焊管尺寸的设计 5、空空中冷器复合翅片管材料偏析的控制要求 6、结论

1、增压中冷的作用

采用进气中冷技术降低进气温度、提高进气密度,改

善燃油经济性。 进气中冷技术能显著提高发动机功率密度、降低排放 和改善燃油消耗率。 增压中冷后,可以使发动机减少燃油消耗总量,使汽 车有害污染物排放的总量下降。 增加中冷可降低缸内燃烧火焰温度、氧浓度及高温下 停留时间,从而降低NO的生成,大幅度降低柴油机 排放颗粒物的含量、降低CO2排放。