管式电阻炉,SK2-2-10,温度:1000℃

高温管式电阻炉的工作原理 电阻炉工作原理

高温管式电阻炉的工作原理电阻炉工作原理试验室用高温管式电阻炉,具有完美的性能设计,安全,牢靠。

管式电阻炉供试验室、工矿企业、科研单位进行化学分析、物理鉴定、加热时用。

管式电阻炉仪器特点:1.最高温度1000℃,1200℃。

2.接受真空成型工艺技术,电炉丝镶嵌在陶瓷纤维炉膛的内表面,一次成型的炉膛内胆,防止受到挥发物的污染,特别的绝热设计,炉壳外表面温度低。

3.电炉丝设置在炉膛内的四周,特别的炉丝表面处理防腐技术。

4.炉管接受氧化铝炉管(1000℃),可选择刚玉炉管。

5.可控硅掌控,PID参数自整定功能,手动/自动无干扰切换功能,可编程30个时段,可充分连续恒不冷不热控温要求。

具有开门自动断电保护设计,具有超温报警功能,具有内置参数密码掌控功能。

6.升温速度为10—30℃/min,升温速度快,空炉能耗小,节能50%以上。

7.控温精度高,显示精度±1℃;冲温值小于3℃,温度均匀性±6℃。

8.多种安全防护设计,安全性能好,使用寿命长9.外形设计,结构简单,美观大方。

高温管式电炉工作原理:热电偶将炉温变化成电压信号后,加在微电脑温度掌控调整仪上。

调整仪将此信号与程控设定相比较,输出一个可调信号。

再用可调信号掌控触发器,再有触发器触发调压器,达到调整电炉电压和电炉温度的目的。

额外配置(选配):1.选配一般刚玉管和99刚玉管2.选配安装调试、培训注:炉管尺寸可以依据客户要求定制高温管式电阻炉广泛用于陶瓷、冶金、电子、玻璃、化工、机械、耐火材料、新材料开发、特种材料、建材等领域。

高温箱式电阻炉的常见故障与检修方法一、高温箱式电阻炉不升温1、电源电压正常,掌控器工作正常,电流表无显示,常见故障为电炉丝断路,可用万用表检查并用相同规格的电炉丝更换。

2、电源电压正常,掌控器不能工作,可检修掌控器内部的开关、熔断器及炉门的行程开关。

假如电炉的炉门没有关好掌控器也不能工作,掌控器故障的检修方法可参阅掌控器说明书。

管式炉温度范围

管式炉温度范围管式炉是一种常用的热处理设备,主要用于金属材料的加热、热处理和熔炼等工艺过程。

管式炉的温度范围是根据不同的工艺需求而设定的,在实际应用中可以根据具体情况进行灵活调整。

一般来说,管式炉的温度范围可以分为以下几个方面:1. 低温范围(室温-500℃):在这个温度范围内,可以进行一些热处理工艺,例如退火、淬火、固溶处理等。

在低温下,材料的晶粒会变得细小,提高材料的硬度和强度。

此外,低温范围内还可以进行一些涂层和薄膜的热处理。

2. 中温范围(500℃-1000℃):在这个温度范围内,可以进行一些较高温度的热处理工艺,例如时效处理、回火、熟化等。

这些工艺可以改善材料的性能,提高机械性能和耐腐蚀性能。

3. 高温范围(1000℃-2000℃):在这个温度范围内,可以进行一些特殊材料的热处理工艺,例如熔炼、烧结、炉渣处理等。

高温下材料的晶粒会再次长大,但其结构和性能仍然可以通过适当的处理来改善。

需要注意的是,不同材料的温度范围有所差异。

一些常见的金属材料的管式炉温度范围如下:1. 钢材:钢材的热处理温度通常在800℃-1200℃之间,具体的处理温度取决于钢材的成分和工艺要求。

2. 铝合金:铝合金的热处理温度范围在300℃-500℃之间,具体的温度和时间取决于合金的成分和处理要求。

3. 铜材:铜材的热处理温度范围在400℃-800℃之间,具体的温度和时间取决于铜材的成分和工艺要求。

4. 镍基合金:镍基合金的热处理温度范围在800℃-1100℃之间,具体的温度和时间取决于合金的成分和处理要求。

总之,在管式炉的应用中,温度范围的选择需要充分考虑到材料的特性、工艺要求和设备实际情况。

根据不同的需求,可以通过调整炉温和时间来实现对材料的加热、热处理和熔炼等过程的控制。

管式电阻炉设计说明书

热处理炉课程设计炉型管式电阻炉学院专业材料工程学号学生姓名指导教师日期设计任务书编号02材料冶金学院专业年级班级:材料工程学号:姓名:一、基本条件1.炉型:管式电阻炉2.用途:实验室作化学分析、物理测定及热电偶检定等加热用。

3.额定温度:1000℃4.炉壁外壳温度≤80℃5.炉膛尺寸:φ50×600(㎜)6.功率:5Kw7.电源:220V8.加热元件:高电阻合金二、设计要求1.砌体部分2.电热元件及接线部分、炉盖、炉壳构架3.标定主要技术数据(1)额定功率(2)额定电压(3)额定温度(4)电源相数(5)电热元件接法(6)炉膛有效尺寸(7)炉膛尺寸(8)空炉升温时间(9)外形尺寸4.提交资料(1)纸质和电子版本的《设计计算说明书》,规格:A4(2)纸质和电子版本的炉子总图(AotuCAD绘制),幅面:A1指导教师:前言热处理是现代机械工业的一项重要基础技术,通常像轴、轴承、齿轮、连杆等重要的机械零件和工模具都是要经过热处理的,而且,只要选材合适,热处理得当,就能使机械零件和工模具的使用寿命成倍、甚至十几倍地提高。

配合热处理进行的基本设备就是热处理炉。

我国热处理炉在近些年发展迅速,许多的技术实现了革新与突破,但是不可否认我国与西方国家还存在相当大的差距,许多先进的可控气氛炉还必须要依赖进口,此次的坩埚电阻炉结构比较简单,设计起来容易与书本上的知识联系起来。

管式电阻炉外形呈一横置的圆柱体,它安置于由薄钢板制成的底座上。

炉壳系用薄钢板圈焊制成,工作室为一由石英耐火材料制成的管形炉膛,炉膛外表面制有螺旋形的单丝槽,加热元件铁铬铝合金绕于丝槽内,炉膛两端用耐火材料制成的炉圈固定于炉盖上,炉膛与炉壳之间用硅藻土砖、耐火纤维等砌筑为保温层。

目录一炉型的选择 1 二确定炉体结构尺寸 12.1、炉膛尺寸 12.2、炉衬材料及厚度 1三炉子散热的计算 1 四炉子空蓄热计算 2五空炉升温时间计算 3六功率的分配 3七电热元件材料选择及计算 37.1、求1000℃时电热元件的电导率 37.2、确定电热元件的表面功率 47.3、每组电热元件的功率 47.4、每组电热元件端电压 47.5、线状电热元件直径 47.6、每组电热元件长度及质量 47.7、校核电热元件表面负荷 47.8、电热元件在炉膛的布置 5八炉子的技术指标 5九参考文献5十设计小结 6设计项目计算内容计算结果一、炉型的选择二、确定炉体结构的尺寸三、炉子散热的计算一、炉型的选择根据设计任务书给的生产特点,拟选用管式电阻炉,并用220V的交流电压。

管式炉温度范围

管式炉温度范围

管式炉是一种常见的加热设备,广泛应用于工业生产中的加热、烘干和热处理等领域。

它主要由炉体、燃烧器、烟道、控制系统等组成,能够提供高温、均匀的加热环境,有效地提升生产效率和品质。

而管式炉的温度范围非常关键,它直接决定了炉内物料的加热效果和热处理工艺的质量。

一般来说,管式炉的温度范围通常在200℃至1800℃之间,不同类型和规格的管式炉温度范围也有所差异。

其中,低温管式炉一般指工作温度在200℃至1000℃之间的设备,例如固体废物焚烧炉、石墨炉等。

中温管式炉的温度范围为1000℃至1200℃,广泛应用于玻璃加工、金属热处理、陶瓷烧制等领域。

高温管式炉的温度范围为1200℃至1800℃,主要用于晶体生长、半导体制备、陶瓷材料制备等高温加工领域。

在实际应用中,管式炉温度范围的选择要根据具体的物料加热工艺和炉体结构进行综合考虑。

一般来说,低温管式炉结构简单、操作方便,但对温度控制精度要求不高;中高温管式炉则需要配备高精度的控制系统,确保温度稳定性和均匀性。

此外,管式炉的温度范围与热工稳定性、能源消耗、产品质量等因素也有着密切的联系,需要在整体设计中进行综合考虑和平衡。

总之,管式炉作为一种常见的加热设备,其温度范围对热加工过程的影响非常关键。

在选择和使用管式炉时,应充分考虑物料加热工

艺、炉体结构、控制系统等因素,确保炉温范围的选择和应用能够达到最佳的加热效果和工艺质量。

块材YBaCuO的制备

块材YBaCuO的制备块状的高温超导材料是在实验中相对容易制得的超导体。

多年来,实验室中制备YBaCuO超导块材的方法也已经比较成熟。

其中最根本的配料为将纯度为99.99%的Y2O3、化学纯的BaCO3及化学纯的氧化铜以Y:Ba:Cu = 1:2:3的摩尔比粉末充分混合并研磨,之后进行第一阶段焙烧,而后用油压机压片成形,再进行第二阶段焙烧得到超导样品。

实验目的:利用常压烧结的方法制备具有高温超导电性的YBaCuO材料,使制备的重复性加强,提高样品质量。

实验仪器:SK2-2-12管式电阻炉、AI-708P(V6.5)程序型智能温度调节器、压片机、块状和圆片状模具、带流量计控制阀的氧气瓶、铂铑10-铂热电偶温度计、玛瑙研钵。

如图1所示:图 1 SK2-2-12管式电阻炉(右)、AI-708P(V6.5)程序型智能温度调节器(左)实验步骤:1、炉温定标由以上的实验仪器图可知,温度调节器的电极连接在电阻炉的上方,而电极所测量的温度,即调节器上所显示的温度实际上与炉内样品烧制的管壁有一定距离的某处的温度,要想知道管内样品处的实际温度,就需要进行定标,并加以修正。

定标前,不妨假设实测点与管内温度存在相对固定一个温度差,由于加热过程中其他条件不变,所以这个假设是合理的,这也有助于制定实际定标的方法。

定标时,用铂铑10-铂热电偶丝深入管内,在调节器上显示炉温稳定在某值时,分别测量管中央及两侧等距离的若干点的温度;选取多个温度,得到定标曲线。

图2铂铑10-铂测温与位置的关系图根据定标的结果,管内温度比调节器显示器温度高出固定的70~80 ︒C,另管中央的温度实际上与显示温度更为接近,因此在烧制应将样品尽量放在管中央,并在温度设定时考虑80 ︒C左右的校正值即可保证焙烧温度的控制。

2、样品配料与研磨根据理论,配制摩尔比Y:Ba:Cu=1:2:3的粉末,根据实验室的烧制条件,一般一次性可焙烧的样品为5克,故经过计算,选取合适重量的Y2O3、BaCO3 2.64和CuO,配比完成后将粉末放入玛瑙研钵中充分研磨。

管式炉参数

管式炉参数管式炉是一种常见的工业加热设备,它通常由炉体、燃烧系统、控制系统和排烟系统等组成。

在管式炉的设计和运行过程中,参数的选择和调节起着关键的作用。

本文将从炉体尺寸、燃烧系统、控制系统和排烟系统四个方面,对管式炉参数进行详细介绍。

一、炉体尺寸:管式炉的尺寸对其加热性能和热效率有着直接影响。

炉体的长度、直径和壁厚是常见的参数。

炉体长度的选择应根据加热物料的长度和加热时间来确定,炉体直径的选择应考虑到加热物料的数量和热量传递的均匀性,壁厚的选择应根据炉体的工作温度和压力来确定。

二、燃烧系统:燃烧系统是管式炉的核心部分,其燃烧效率和稳定性直接关系到炉内温度和热量的传递。

燃烧器的选择应根据燃料的种类和热量需求来确定,同时要考虑到燃料的供应方式和燃烧的稳定性。

燃烧器的安装位置和数量也是需要考虑的参数。

三、控制系统:控制系统是管式炉的智能化核心,它能够对炉内温度、燃烧效率和安全性进行实时监测和调节。

控制系统的参数选择应根据炉体尺寸、燃烧系统和生产工艺来确定,包括温度传感器的位置和数量、控制器的精度和稳定性等。

四、排烟系统:排烟系统是管式炉的重要组成部分,它能够有效排除燃烧产生的废气和烟尘,保证炉内空气质量和环境安全。

排烟系统的参数选择应根据炉体尺寸、燃烧系统和环保要求来确定,包括烟囱的高度和直径、排烟风机的功率和风量等。

通过合理选择和调节管式炉的参数,可以提高其加热效果、减少能源消耗和环境污染。

但是在实际操作中,需要根据具体情况进行调整和优化。

同时,管式炉的参数选择也受到生产工艺、生产规模和经济效益等因素的制约。

因此,在设计和运行管式炉时,需要综合考虑各种因素,并根据实际情况进行合理的参数选择和调整。

管式炉的参数选择和调节是管式炉设计和运行的重要环节,它直接关系到炉内温度、热效率和环境安全等方面。

通过合理选择和调整炉体尺寸、燃烧系统、控制系统和排烟系统等参数,可以提高管式炉的加热效果和能源利用率,减少环境污染和能源消耗。

《管式加热炉》课件

应用案例

石化行业的应用

食品行业的应用

管式加热炉在石化行业中常用于 油品、塑料等材料的加热和处理。

管式加热炉被广泛应用于食品的 烘烤、杀菌等加工过程。

冶金行业的应用

管式加热炉常用于冶金行业中的 金属材料加热、熔炼等工艺。

结论

优势和不足

管式加热炉具有高效、节能等优势,但需要注意维护和故障排除。

工作原理

1

结构

管式加热炉由加热管、炉体、温度控制系统等组成。

2

工作流程

加热管通过外部供电或燃料燃烧,将热量传递给炉体,再由炉体将热量传递给待 加热物体。

3

加热原理

加热管中的加热元件产生热能,通过传导、对流、辐射等方式将热能传递给待加 热物体。

管式加热炉的种类

直接加热管式加热炉

加热管直接与待加热物体接触, 高效传递热能。

《管式加热炉》PPT课件

管式加热炉PPT课件,通过生动的图文展示,详细介绍了管式加热炉的结构、 工作原理、种类、应用、设备维护与保养等方面的知识。

简介

管式加热炉是一种常用的加热设备,通过管道内的加热元件对物体进行加热。它具有高效、节能、温度范围广 等特点。 管式加热炉可广泛应用于工业生产、实验室研究等领域,是许多行业的重要工具。

未来发展前景

随着科技的进步,管式加热炉将继续发展,应用范围将更加广泛。

总结

管式加热炉是一种重要的加热设备,应用广泛,为各行各业提供了方便和效率。

间接加热管式加热炉

通过加热介质间接加热,避免 直接接触,适用于一些特殊情 况。

循环加热管式加热炉

通过循环系统使加热介质循环 流动,提高了加热效率。

加热炉介绍

加热炉设备介绍加热炉是将物料或工件加热的设备。

按热源划分有燃料加热炉、电阻加热炉、感应加热炉、微波加热炉等。

应用遍及石油、化工、冶金、机械、热处理、表面处理、建材、电子、材料、轻工、日化、制药等诸多行业领域。

在冶金工业中,加热炉习惯上是指把金属加热到轧制成锻造温度的工业炉,包括有连续加热炉和室式加热炉等。

金属热处理用的加热炉另称为热处理炉。

初轧前加热钢锭或使钢锭内部温度均匀的炉子称为均热炉。

广义而言,加热炉也包括均热炉和热处理炉。

连续加热炉包括推钢式炉、步进式炉、转底式炉、分室式炉等连续加热炉,但习惯上常指推钢式炉。

连续加热炉多数用于轧制前加热金属料坯,少数用于锻造和热处理。

主要特点是:料坯在炉内依轧制的节奏连续运动,炉气在炉内也连续流动;一般情况,在炉料的断面尺寸、品种和产量不变的情况下,炉子各部分的温度和炉中金属料的温度基本上不随时间变化而仅沿炉子长度变化。

RJ2系列高温井式电阻炉结构简介:RJ2系列高温井式电阻炉结构,外壳由钢板和型钢制成圆柱形炉体,全部采用密封焊接。

炉衬采用超轻质0.6g/cm3节能真空球耐火保温砖砌筑。

炉衬与炉壳夹层置酸铝纤维毡保温,间隙填充膨胀保温粉。

电阻丝采用0Cr27Al7Mo2高电阻合金丝绕成螺旋状安装在炉膛的搁丝砖上。

炉盖采用手动或电动升降。

如用户提出需要气氛保护使工件减少氧化,可在炉盖上安装有不锈钢三头油注器,滴入甲醇或煤油,以产生简易保护气氛,在炉膛下部安装有氮气进气管道,可通入氮气保护或冲散可燃性气体,以防发生爆炸事故。

为保证操作安全在升降机构附近装有限位开关,此开关与高温井式电阻炉控制柜电源联锁,炉盖关闭时通电源。

当炉盖开启时限位开关即切断控制电源,因此加热元件的电源同时切断,以保证安全操作。

高温井式电阻炉出厂时配套自动控温柜,热电偶。

用途:RJ2系列高温井式电阻炉是国家标准节能型周期作业井式电阻炉,最高温度1200℃,工作温度1200℃,主要供合金钢、高速钢、高锰钢、高铬钢、轴类、管材等金属材料和机械零件在一般气氛或简易保护中进行正火、退火、淬火等热处理用。

1-氯-1,1-二氟乙烷裂解制备偏氟乙烯

1-氯-1,1-二氟乙烷裂解制备偏氟乙烯王刚;郑海峰;尹红;袁慎峰;陈志荣【摘要】在镍质裂解管中利用1-氯-1,1-二氟乙烷(HCFC-142b)空管裂解制备偏氟乙烯(VDF),探究进料流量和裂解温度对原料转化率和产物选择性的影响.结果表明:裂解温度为550~600℃,进料流量为0.15~0.60 mL/min时原料转化率较高,产物选择性较好,该工艺较适宜制备VDF.通过量子化学计算得到HCFC-142b脱HC1和脱HF反应过程的过渡态结构,计算600℃下脱HC1和脱HF反应的热力学数据和动力学数据,得到反应活化能为225.49和271.15 kJ/mol,计算结果与文献值较为接近,说明该计算方法可靠.【期刊名称】《浙江大学学报(工学版)》【年(卷),期】2015(049)009【总页数】5页(P1812-1816)【关键词】1-氯-1,1-二氟乙烷;裂解;偏氟乙烯;量子化学【作者】王刚;郑海峰;尹红;袁慎峰;陈志荣【作者单位】浙江大学化学工程与生物工程学系,浙江杭州310027;浙江大学化学工程与生物工程学系,浙江杭州310027;浙江大学化学工程与生物工程学系,浙江杭州310027;浙江大学化学工程与生物工程学系,浙江杭州310027;浙江大学化学工程与生物工程学系,浙江杭州310027【正文语种】中文【中图分类】TQ655偏氟乙烯(vinylidene fluoride,VDF)是生产含氟聚合物的重要化工单体,VDF 自身均聚或与其他含氟乙烯基共聚可合成聚偏氟乙烯(polyvinylidene fluoride,PVDF)[1],也可与六氟丙烯二元或与六氟丙烯及四氟乙烯三元共聚制备氟橡胶(FKM)[2].目前,VDF的制备工艺主要有HCFC-142b脱HCl法[3-4]、二氟乙烷脱氢法和1,1,1-三氟乙烷脱HF法[5],其中主要以HCFC-142b脱HCl法为主.裂解方法主要有空管裂解、助剂裂解和催化裂解.裂解管主要以石英[6-7]和镍合金[8]为管材,温度通常在700℃以上,原料转化率一般为33.5%~84.0%,VDF 选择性为67.5%~90.3%.研究结果表明:裂解温度较高时易出现结焦现象,裂解管材质会影响VDF的选择性.常用的助剂有水蒸汽[9-10]、N2[11]、Cl2[12]和CCl4[6],加入助剂可以使VDF选择性在90.0%以上,原料转化率在70.0%以上,但助剂用量较多会导致后续分离困难.已报道的裂解催化剂有金属氧化物[13](如:NiO、Fe2 O3和Zn O)、金属氟化物(如:NiF2和AlF3)[14]和Al2 O3负载NiCl2和ZnCl2[15],催化温度为300~525℃,此时原料转化率为50.0%~96.0%,VDF选择性为50.0%~99.0%.催化裂解温度低,原料转化率和VDF选择性较高,但裂解产物HCl和HF会与催化剂的活性组分和载体反应,导致催化剂失活,使用寿命较短.空管裂解工艺简单,操作方便,适合工业应用,国内外已报道的工艺条件主要为高温(700℃以上)短停留时间(<2 s),关于较低温度和较小进料流量(即长停留时间)条件下HCFC-142b在纯镍管中裂解制备VDF的研究报道较少,对主反应HCFC-142b脱HCl生成VDF和副反应HCFC-142b脱HF生成CH 2=CFCl 的理论研究报道也较少.本文以HCFC-142b为原料,在纯镍管中裂解制备VDF,考察裂解温度和进料流量对反应的影响.在裂解条件研究的基础上,运用量子化学计算对主、副反应进行反应途径、热力学和动力学分析.1.1 主要试剂和仪器原料HCFC-142b(CP)取自利民化工有限公司,氢氧化钠(AR)购于国药集团化学试剂有限公司,无水氯化钙(AR)购于衢州巨化试剂有限公司,管式电阻炉(SK2-4-10,恒温段为50 cm)和电炉温度控制器(DR2-4)购于天津天有利科技有限公司,自制纯镍裂解管(Φ26 mm×1 200 mm,壁厚为0.8 mm).1.2 HCFC-142b裂解制备VDF搭建实验装置如图1所示.检查反应装置气密性后用纯氮气置换管路,打开电阻炉开关,设定加热参数.待反应管温度稳定后打开冷却水开关、HCFC-142b流量计开关,并控制流量进行反应.裂解产物经换热器冷却、NaOH溶液除酸性气体和无水CaCl2干燥后收集分析.1.3 分析方法1.3.1 气相色谱分析 Agilent 4890D GC型气相色谱仪,采用FID检测器,色谱柱为GS-GSPRO型(60 m×0.32 mm);载气为氮气(3.0 m L/min);柱前压力为30 kPa.采用程序升温,初始柱温50℃保持4 min,以10℃/min升温至150℃,保持6 min;汽化室温度为200℃,检测器温度为250℃,进样量为0.1~0.3 m L.1.3.2 GC-MS分析TRACE DSQⅡ型气相色谱-质谱联用仪,MS条件为EI离子源,电子能量为70 eV,温度为200℃,接口温度为230℃,扫描范围为10~350 m/z.GC条件为载气He(3.0 m L/min),柱前压力为30 kPa,汽化室温度为200℃,程序升温过程与上述气相色谱分析相同.1.4 量子化学计算量子化学计算采用密度泛函(density functional theory,DFT)理论,通过Gaussian 03程序包在DELL OPTIPLEX 780工作站上进行,采用uB3LYP水平的6-31+G(d,p)基组对反应物、过渡态和产物进行计算,矫正因子为0.961 4[16-17].根据Eyring的过渡态理论[18],基元反应的活化焓Δr H≠、活化能E a和反应速率常数k可由基元反应过渡态(transient state,TS)焓值H TS、反应物焓值H R、基元反应反应物分子数n、普适气体常数R、裂解温度t、玻尔兹曼常数k′、普朗克常数h和基元反应的活化吉布斯自由能Δr G≠按下式得到:2.1 产物GC-MS的分析结果通过GC-MS(气相色谱-质谱联用仪)分析,得到各产物和原料的MS数据如下:VDF的MS数据为64、45、44,31 m/z;CH 3 CF3的MS数据为84、69、65 m/z;CHF2 Cl的MS数据为86、67、51、31 m/z;CFCl=CH 2的MS数据为82、80、61、45、31、26 m/z;CHF2 CH 3的MS数据为65,51、47、27 m/z;HCFC-142b的MS数据为85、65、45、31 m/z;CCl2=CH2的MS数据为100、98、96、61、26 m/z.2.2 温度对反应的影响当HCFC-142b的进料流量Q=0.15和0.60 L/min时,裂解温度t对原料转化率X、VDF选择性S VDF和副产物CH 2=CFCl选择性S CH2=CFCl的影响结果如图2所示.可以看出,当裂解温度为450~550℃时,HCFC-142b的转化率随裂解温度升高而迅速升高;当裂解温度高于550℃时则趋于平稳.HCFC-142b脱HCl 裂解生成VDF为吸热反应,高温有利于该反应的进行.当裂解温度较低时,脱HCl 反应占主导地位,VDF的选择性随裂解温度的升高而升高;当裂解温度较高时,HCFC-142b同时发生脱HCl和脱HF反应,高温更有利于脱HF反应,生成CFCl =CH 2,导致VDF选择性下降.从上述实验结果可以得出以下结论:当裂解温度为530℃,进料流量为0.15 L/min时,HCFC-142b的转化率为80.0%左右,VDF的选择性为95.0%左右,主要副产物CFCl=CH 2的选择性为2.5%左右.与文献[6~8]的研究结果相比,上述结果表明:可以通过减小进料流量而降低裂解温度,但原料转化率仍较高,结碳结焦现象减少;同时,镍质裂解管可以提高VDF的选择性,抑制CFCl=CH 2的生成.2.3 原料进料流量对反应的影响当裂解温度为500和550℃时,HCFC-142b进料流量对原料转化率VDF选择性和副产物选择性的影响结果如图3所示.由图3可知,当HCFC-142b进料流量增大时,HCFC-142b在裂解管内停留时间变短,HCFC-142b转化率下降,不同温度下的影响规律基本一致.进料流量对VDF和CFCl=CH 2选择性的影响不明显,当进料流量较小时,靠近壁面处的物料流速小,与流量较大时相比,易出现结碳结焦现象,但降低裂解温度仍可以达到减少结碳结焦的目的.2.4 量子化学计算2.4.1 反应过程分析对反应物、中间体和产物进行几何构型优化,经频率分析验证后得到稳定构型,采用过渡态法搜索反应过程的过渡态,并采用内禀反应坐标法计算确定过渡态结构.如图4所示为HCFC-142b脱HCl裂解过程各物质的构型优化结果,TS1和TS2分别为HCFC-142b和过渡态的优化结构,其中过渡态的虚频为-1 020.24 cm-1.脱HCl反应过程存在分子内旋转、过渡态形成和烯烃形成3个阶段,HCFC-142b分子受热内旋转形成构型TS1,分子内C-C键键长由0.150 82 nm增长到0.152 43 nm,C-Cl键键长由0.180 18 nm增长到0.192 9 nm.在过渡态形成阶段,Cl原子与H 1原子靠近,C-C键键长缩短为0.141 50 nm,C-Cl和C-H 1键键长分别增长为0.280 3 nm和0.119 7 nm,C-Cl键和CH 1键开始断裂.在烯烃形成阶段,H 1-Cl键键长由过渡态的0.188 9 nm缩短至0.128 68 nm,C-C键键长缩短为0.132 24 nm,形成H 1-Cl键和C=C双键,形成构型TS2. 如图5所示为HCFC-142b脱HF过程各物质的构型优化结果,图中,TS3和TS4分别为HCFC-142b和过渡态的优化结构.其中,过渡态虚频为-1 665.88 cm-1.脱HF的反应路径与脱HCl的反应路径相同,HCFC-142b分子受热内旋转形成构型TS3,分子内C-C键键长由0.150 82 nm增长为0.152 43 nm,C-F1键键长由0.136 14 nm增长为0.137 81 nm.在过渡态形成阶段,F1原子与H 1原子靠近,C-C键键长缩短至0.141 28 nm,C-F1键和C-H 1键键长分别增长至0.205 37 nm和0.127 88 nm,C-F1键和C-H 1键开始断裂.在烯烃形成阶段,H 1-F1键键长缩短为0.927 9 nm,C-C键键长缩短为0.132 58 nm,形成H1-F1键和C=C双键.对构型TS1-TS4进行自然键轨道理论[19]分析得到脱HCl和脱HF过程各结构的Wiberg键级,结果如表1、2所示.从Wiberg键级数据可以看出,脱HCl和脱HF过程中C-C键的Wiberg键级逐渐增大,演变为双键,C-H 1、C-Cl和C-F1键的Wiberg键级逐渐减小,说明这3个键正在断裂,H 1-Cl健和H-F1键的Wiberg键级逐渐增大,说明H 1-Cl键和H-F1键正在形成.在烯烃分子形成阶段,C-C键键长变短,C-C键的Wiberg键级变长,说明已形成C=C,H-F1键和H 1-Cl键键长缩短,Wiberg键级增大,说明HF和HCl已生成.3.4.2 热力学分析在uB3LYP/6-31+G(d,p)水平上计算600℃时HCFC-142脱HCl和脱HF反应的热力学函数,计算结果如表3所示.可以看出,HCFC-142b脱HCl和脱HF反应的Δr HΘ>0,均为吸热反应.脱HF反应的Δr HΘ较大,说明高温更有利于脱HF反应,这与上文反应温度升高,VDF选择性下降的结果一致.ΔrGΘ越小,反应越容易进行,且达到平衡时反应物的转化率越高,说明HCFC-142b脱HCl反应较易进行,产物以VDF为主,这也与上述实验结果相符.3.4.3 动力学分析热力学数据分析表明高温有利于生成VDF和CFCl=CH 2.但当温度较高时,VDF和CFCl=CH 2的生成量随温度的变化规律无法从所得热力学数据中推测.在uB3LYP/6-31+G(d,p)水平上计算600℃时,HCFC-142脱HCl和脱HF反应的动力学函数值计算结果如表4所示.由表4可知,脱HF反应活化能较脱HCl反应高,说明高温对脱HF反应有利.当裂解温度较高时,VDF选择性下降,这与实验结果吻合,因此,必须选择合适的温度以提高VDF的选择性.高温气相裂解反应的准确活化能数据通常较难获得,文献报道的脱HF和脱HCl反应的活化能是通过化学活化法测得[20].随着计算机的发展,反应活化能可以通过高斯计算得到.对比表4中文献值和计算结果可以看出,在uB3LYP/6-31+G(d,p)水平下计算所得的活化能数据与报道值较为接近,说明该计算方法较为可靠.HCFC-142b的较适宜裂解温度为550~600℃,进料流量为0.15~0.60 m L/min.此时,原料转化率为88.0%左右,产物选择性为92.0%.通过减小进料流量可以降低裂解温度,纯镍对脱HCl副反应具有一定的抑制作用.600℃下脱HCl和脱HF反应的热力学函数计算结果表明:高温更有利于脱HF反应的进行,这与实验事实吻合;动力学函数计算结果表明:脱HCl和脱HF反应均为强吸热反应,其活化能分别为225.49和271.15 kJ/mol,与文献报道的结果较为接近.【相关文献】[1]张士林,范孜娟.聚偏氟乙烯树脂性能和加工应用[J].工程塑料应用,2005,33(4):67- 69.ZHANG Shi-lin,FAN Zi-juan.Properties of polyvinylidene fluoride and its application [J].Engineering Plastics Application,2005,33(4):67- 69.[2]钱伯章.氟橡胶的国内外发展现状[J].中国橡胶,2008,24(7):14- 16.QIAN Bo-zhang.The development of fluorine rubber at home and abroad[J].China Rubber,2008,24(7):14- 16.[3]李嘉.氟橡胶市场现状与应用前景[J].中国石油与化工经济分析,2013(1):44- 47.LI Jia.Situation and application prospect of fluorine rubber market[J].Economic Analysis of China Petroleum and Chemical Industry,2013(1):44- 47.[4]朱顺根.1-氯-1,1-二氟乙烷热解反应的动力学特征和热解方法[J].有机氟工业,2004(2):30- 43.ZHU Shun-gen.Dynamic characterization and pyrolysis method of 1-chloro-1,1-difluoroethane[J].Organo-fluorin Industry,2004(2):30- 43.[5]EARLEY J J.Production of vinylidene fluoride:US,3246041[P].1966-04- 12. [6]CHARLES B M,LYNBROOK N Y.Manufacture of fluoroolefins:US 2628989[P].1953-02-17.[7]STOVER A W.Pyrolysis of difluoromonochloroethane:US 2627529[P].1953-08-23. [8]DOWNING F B.Pyrolysis of chloro-fluoro alkanes:US 2551573[P].1951-05-08. [9]张在利,曾本忠,曾子敏,等.二氟一氯乙烷裂解生产偏氟乙烯的方法:CN 1428320[P].2003-07-09.[10]BARABANOV V G,VOLKOV G V.Method of synthesis of vinylidene fluoride:RU 1823419[P].1996-6-10.[11]刘新民,王兵,荆海洋,等.用R142b裂解制备偏氟乙烯的方法和设备:CN 101003460[P].2007-07-25.[12]MAURICE M,JAMES E.Production of vinylidene fluoride:US 3246041[P].1966-04-12.[13]FRANCIS H,WALKER A E.Dehyrohalogenationof 1,1,1-trihaloethanes[J].Journal of Organic Chemistry,1965,30(10):3284- 3285.[14]ELSHELKH M Y.Catalytic process for the dehyrohalogenation of 1-chloro-1,1-difluoroethane:EP 0407711[P].1991-01-16.[15]GARDENER L E.Production of gem-difluoroalkenes:US 3444251[P].1969-5-13. [16]SCOTT A P,RADOM L.Harmonic vibrational frequencies:an evaluation of Hartree-Fock,Moller-Plesset,quadratic configuration interaction,density functional theory,and semiempirical scale factors[J].Journal of Chemical Physics,1996,100(41):16502-16513.[17]HALLS M D,VELKOVSKI J,SCHLEGEL H B.Harmonic frequency scaling factors for Hartree-Fock,S-VWN,B-LYP,B3-LYP,B3-PW91 and MP2 with the Sadlej p VTZ electric property basis set[J].Theoretical Chemistry Accounts,2001,105(6):413- 421. [18]EYRING H.The activated complex and the absolute rate of chemical reactions [J].Chemical Reviews,1935,17(1):65- 77.[19]GLENDENING E D,LANDIS C R,WEINHOLD F.Natural bond orbital methods [J].Wiley InterdisciplinaryReviews Computational Molecular Science,2012,2(1):1- 42.[20]JONES Y,HOLMES B E,DUKE D W.Threshold energies and substituent effects for unimolecular elimination of HCl(DCl)and HF(DF)from chemically activated CF2 ClCH3 and CF2 ClCD3[J].Journal of Physical Chemistry,1990,94(12):4957- 4963.。

管式电阻炉说明书(热工)

管式电阻炉的设计热工课程设计任务书1.电阻炉形式:管式电阻炉2.炉膛尺寸:Φ80mm×280mm3.使用温度:1000℃4.炉体表面温度:80℃5.电源电压:单相,220V。

摘要本热工课程设计说明书是根据XXXX热工课程的要求设计而成的,着重于阐述箱式电阻炉的具体设计过程,设计包括:炉膛设计、容积的设计、炉体材料的选择及炉体机构设计、功率的计算、电热体布置及供电电路设计、电热体尺寸计算、测温热电偶选择等。

着重于阐述电阻炉结构的确定、发热体材料的选择、供电电路的设计等一系列设计电阻炉需要解决的实际问题。

本设计是综和运用《材料工程基础》与《热工设备》这两门课程所学的传热学、耐火材料、保温材料、电热体材料、窑炉结构等方面的知识进行电阻炉的设计。

通过本设计使学生进一步的理解和掌握课程所学的知识,同时对学生的查阅资料、参数的选择及确定、设计计算、制图等方面的设计技能的训练。

本设计说明书可为实验室实用箱式电阻炉提供参考,也可为实验室箱式电阻炉的维护提供依据。

任务设计书 (2)摘要 (3)引言 (5)第一章电阻炉的特点及其分类 (6)第二章炉膛容积和尺寸的确定 (6)第三章炉体材料选择和炉体结构设计 (8)第四章功率的计算 (9)第五章电热体材料的选择 (9)第六章电热体尺寸计算 (10)第七章供电电路、功率分布、功率调节 (11)第八章测温热点偶的选择 (11)总结 (12)参考文献 (13)电阻炉是利用电流使炉内电热元件或加热介质发热,从而对工件或物料加热的工业炉。

电阻炉在机械工业中用于金属锻压前加热、金属热处理加热、粉末冶金烧结、玻璃陶瓷焙烧和退火、低熔点金属熔化、砂型和油漆膜层干燥等。

电阻炉与火焰炉相比,它具有结构简单,占地面积少,加热空间紧凑,空间热强度高,热效率高,温度便于实现精确控制等特点。

本次课程设计的目的就是将热工课程的理论知识应用到电阻炉设计的实验中去,理论与实践相结合,从而了解电阻炉的各部分元件的性能要求、构造及设计方法。

管式炉说明书

KSS-1400℃高温节管式炉操作说明1、按下电源键(power),同时电源指示灯亮;此时仪表盘上面“SV”“PV”显示的读数分别为“OFF”和“炉内温度”(若不是需要按下仪表盘上的“”或“”键进行设置);2、按下加热键(heating),同时加热指示灯亮,按下仪表盘上的“设置键”,使得“SV”上面的显示为“1t(时)”,此时通过仪表盘上面的“”、“”和“”键开始设定所要升温度的时间;3、按仪表盘上的“设置键”,存入上面设定好的参数,同时使得“PV”上面显示为“2℃(温度)”,通过仪表盘上面的“”、“”和“”键开始设定步骤2中设定的时间内所要升的温度;4、重复步骤2和3,按仪表盘上的“设置键”,通过仪表盘上面的“”、“”和“”键可以分别设置达到之前设定的温度之后,需要保持这个温度的时间“2t”、保温时间到后,降低到所需要的温度“3℃”和降到所需要温度的时间“3t”……,程序设定完之后,最后时间(t)为“0”;5、再按仪表盘上的“设置键”,检查一遍之前所设定的程序是否有误6、再按两次仪表盘上的“R”键,使电路开始运行,同时将风机开动运行。

注意事项:1、在启动电路时,仪表显示为“OFF”之后再按加热键;2、设定程序从1t开始……,设定完成到最后时间t一定为“0”;3、炉温降到500度以下再把电源和风机关闭;4、仪表里面的参数不能乱改;5、高温降解的时候最好程序降温,降温要求速度慢,以免刚玉承受不了导致破裂;6、往炉子中放样品的时候小心高温管;7、电炉旁边环境卫生、防止潮湿;8、时常清洁炉体;9、操作人员最好固定(1-3人);10、使用中如果突然停电(来电后电炉将自动运行);最好把电炉上的“power”关掉;以免刚来电电压不稳将电器烧坏!。

化验室常用仪器

化验室常用仪器化验室常规玻璃仪器1碘量瓶容量/ml.50ml.100ml.250ml.500ml.1000ml.碘量法或其他生成挥发性物质的定量分析为防止内容物挥发瓶口用水封,和垫石棉网加热2圆底烧瓶(长颈,短颈,细口,广口,双口,三口)容量/ml.50ml.100ml.250ml.500ml.1000ml.加热或蒸馏液体,一般避免直接火焰加热,应隔石棉网或套加热3圆底蒸馏瓶容量/ml,30ml,60ml, 125ml ,250ml,500ml,1000ml,蒸馏,避免直接火焰加热4凯氏烧瓶(曲颈瓶)容量/ml,50ml,100ml,300ml,600ml,消化有机物避免火焰直接加热,可用于减压蒸馏5滴定管容量/ml,10ml,50ml100ml,容量分析滴定操作活塞要原配,漏水不能使用,不能加热,不能存放碱液,酸式碱式试管不能混用6微量滴定管容量/ml.2ml.3ml.4ml.5ml.10ml.半微量或微量分析滴定操作同滴定管一样7试剂瓶,细口瓶,广口瓶,棕色瓶容量/ml,30ml,60ml,125ml.250ml.500ml.1000ml2000ml.细口瓶用于存放液体试剂,广口瓶用于装固体试剂,棕色瓶用于存放怕光试剂不能加热,不能再瓶内配制溶液,磨口要原配,放碱液的瓶子应用橡皮塞,以免日久打不开8漏斗(锥体角均为60度)长颈/mm口径30,60,75,短颈/mm口径50,60,管长90,120.长颈漏斗用于定量分析过滤,沉淀。

短颈用于一般过滤不可直接加热,根据沉淀量选择漏斗大小化验室常用瓷器1蒸发皿容量/ml蒸发与浓缩液体500度以下灼烧物料,无柄35,60,100,150,200 300,500,10000 有柄30,50,80,100,150.200,300,500,1000.2坩埚容量1ml灼烧沉淀,处理样品(高型可用于隔绝空气条件下高型15,20,30,60处理)中型2,5,10,15,20,30,50,100 低型15,25,30,45,503燃烧管内径/mm:5~90燃烧法测定C,H,S.等元素长度/mm:400~600 600~1000 4研体直径/mm:研磨固体物质但不能研磨强氧化剂普通型;60,80,100,150,190深型;100,120,150,180,205化验室常用电热设备1电炉功率/W:200 500 1000 20002电热套烧瓶大小/ml:50 100 250 500 1000 20003电热板;sc404-2.4kw.sc404-3.6kw4高温炉:箱式电阻炉(马弗炉)管式电阻炉(管式燃烧炉)、高频感应加热炉(1)箱式;sx2-2.5-10 2.5kw 220v 1000℃ 200*120*180sx2-4-10 4kw 220v 1000℃ 300*200*120sx2-8-10 8kw 380/220v 1000℃ 400*250*160(2)数字显示箱式炉:sx2-2.5-10 2.5kw 220v 1000℃200*120*80sx2-4-10 4kw 220v 1000℃ 300*200*120(3)管式电阻炉:sk2-1.5-13 1.5kw 220v 1300℃ φ18*180sk2-2.5-13 2.5kw 220v 1300℃。

物理化学实验指导书

物理化学实验指导书实验一碳酸钙分解压的测定实验项目性质:验证性实验计划学时 4学时一、实验目的1. 了解一种测定平衡压力的方法——静态法。

2. 初步掌握普通真空操作技术,中高温的控制和测温方法。

3. 测定各温度下碳酸钙的分解压,从而计算在一定温度范围内的ΔH的平均值。

二、实验原理:碳酸钙高温分解,并吸收一定热量:CaCO3(S)CaO(S)CO2(g)在这个反应体系内存在固态CaCO3(s)、固态CaO(s)及气态CO2(g)这三个单独的相。

基本上不互相溶解。

因此在一定温度时,反应的标准平衡常数:KpCO2/p式中:PCO2表示在反应温度下,碳酸钙分解达平衡时CO2压力。

P为标准压力P= 100 kPa。

CaCO3在一定温度下,分解达平衡时,CO2的压力保持不变,称为分解压,分解压的数值随温度的升高而升高。

lnKrHm/RTrSm/R,rSm为反应的熵按照等压方程式的积分式:变化,R为气体常数。

在一定温度范围内因ΔrSm及ΔrHm变化不大,可视为常数,故可lnKA(1/T)B,以 lnK对1/T作图,得一直线,其斜率及截距将上式改写为分别为ArHm/R及BrSm/R,此可求出CaCO3分解反应的反应热及反应平均的熵变化。

应该注意,ΔH值会随温度变化,但在一个不太大的温度范围内,变化不多,故可以认为其平均值是常数。

而用上式处理。

三、仪器和试剂仪器:SK2-1-10H电阻炉、石英管、控温仪、瓷舟、DP-A 精密数字压力计、胶塞、循环水多用真空泵、电子天平试剂:粉状CaCO3 四、实验步骤1、称取约5克粉状CaCO3装在一小瓷舟内,送入石英管内相当于电炉的中心部位,然后用橡皮塞紧塞石英管。

2、抽真空。

停留10分钟后,检查压力有无变化。

如果压力计指示体系压力在增加,表示系统漏气。

应找出漏气原因,解决后,再检查至不漏气为止。

3、接通电源加热管状电炉,设定温度控制器的温度为600℃。

4、当温度为600℃时,二次抽真空。

GSL管式炉操作说明

真空管式高温炉使用手册(图片如与实物不符,以实物为准)尊敬的客户:真诚的感谢您成为科晶产品的用户, GSL-1100系列真空管式高温炉是本公司为高校和科研院所打造的实验室设备套餐之一,从本使用手册的封面上您足以看出它的与众不同和设计者的匠心独具,为了更好的使用该设备,希望您在开始操作本设备之前认真阅读随设备提供的操作使用手册,以免引起误操作造成设备损坏。

一、结构简介GSL-1100系列真空管式高温烧结炉如图所示,集控制系统与炉膛为一体。

炉衬使用真空成型高纯氧化铝聚轻材料,采用电阻丝为加热元件。

石英玻璃管横穿于炉体中间作为的炉膛,炉管两端可选用不锈钢法兰密封,工件式样在管中加热,加热元件与炉管平行,均匀地分布在炉管外,有效的保证了温场的均匀性。

测温采用性能稳定,长寿命的“K “型热电偶,以提高控温的精准性。

它是专为高等院校﹑科研院所及工矿企业对金属,非金属及其它化和物材料在气氛或真空状态下进行烧结﹑融化﹑淬火而研制的专用设备。

炉体的控制面板配有智能温度调节仪,控制电源开关、主加热工作/停止按钮输出指示灯,以便随时观察本系统的工作状态。

设备可横可竖 方便各工位的操作二、 设备安装接线1. 打开包装箱,检查设备是否完好,根据装箱单检查配套附件是否完整。

2. 设备放置地点应选择空气流通,无震动,无易燃﹑易爆气体或高粉尘的场所。

3. 安装炉管及绝热塞子GSL-1100系列炉管及绝热塞子的安装如图示:4. 安装法兰(如需较高真空,各步骤均需涂抹真空规脂)密封法兰的安装如图示:1.将内法兰套在炉管上,炉管超出压盖一定长度。

2. 将密封圈“1”套上。

3. 套上“压环” 。

5. 将外发兰装上。

6. 均匀的上好三颗内六角螺栓。

7. 两侧安装步骤相同。

5. 炉体电源AC220V/AC110V,请仔细核对设备铭牌,以免造成不必要的损失。

电源线采用16A的插头线,如右图示。

请自行安装16A 的插座与所采购设备相匹配,在插座前级加装与炉体工作电流相匹配的空气开关,可靠连接接地保护线,切勿将高电压引入,以免引起仪表及控制线路的损坏,不用时请关闭电源。

管式气氛炉 使用说明书

使用说明书管式气氛炉USER’S INSTRUCTIONS使用产品前请仔细阅读本使用说明书,并请妥善保管前言感谢您选择力辰科技管式气氛炉,为获得更好的使用体验,请认真阅读本使用说明书,并遵守安全操作规范!请妥善保管本使用说明书以便需要时查阅!注意事项:在使用仪器之前请仔细阅读本说明书,并根据以下安全说明进行操作。

危险!请确保只有受过相关训练的人员才能操作使用本仪器;请遵守相关安全规范和预防措施、确保人身安全及预防事故发生;不要将设备放置在不平或有震动的环境中,否则会增加设备不稳定的风险,可能导致设备倾倒而造成仪器破损或人身伤害;不要把易燃、易爆物品放在炉体附近,否则有引发爆炸的危险;不要将螺钉、垫片等金属物掉进设备内部,否则可能导致设备发生短路或火灾;不要放在容易溅水的地方,水进入产品内部的话,可能引起火灾、触电;在使用期间或使用结束一段时间内不要触摸炉体内部或外部表面,防止烫伤;仪器顶部不允许放置任何物品,以免掉落或引起火灾;不准损坏电源线,电源线破损的话,可能引起火灾、触电等事故;禁止随意改动电源线或生硬弯曲、拧转、拉伸电源线。

可能引起火灾,触电等事故。

警告!为了防止运输中颠簸造成棒损坏,发货包装时棒和炉膛内侧有一层保护棒的海绵,加热烘炉前务必去掉;碳棒和钼棒管式炉炉顶盖下边也有防止碰撞的海绵,加热烘炉前务必去掉; 由于S型和B型热电偶的特性,不建议在高氢、高C元素,高硅元素环境内使用,容易把热电偶腐蚀坏。

如果工艺需要,联系厂家售后更换热电偶及调节热电偶分度号;炉体用硅碳棒做加热元件时,长时间运行,阻值会逐渐增大,这种现象叫“老化”。

炉子在运行一段时间后,由于硅碳棒的老化现象,会造成炉子的升温速率及理想温度达不到原来的数值;个别元件由于某种原因损坏需更换时,要根据当时其他元件阻值的增长情况,选补阻值适宜的元件,不可随意更换新元件。

若元件损坏较多或阻值增长过大,无法达到所需炉温时最好全部更换成新元件;冷炉使用时,由于炉膛是冷的,须大量吸热,所以低温段升温速率不宜过快,各温度段的升温速率差别不宜太大,设置升温速率时应充分考虑所烧结材料的物理化学性质,以免出现喷料现象,污染炉管;严禁通入爆炸性气体和具有腐蚀性、会对金属和绝缘材料造成破坏的气体;炉子在工作过程中,一般300℃左右若控制偏差还不能消除,出现温度显示值与程序给定值不符或摆动过大,请联系售后;如产品因为异物(如水等)进入而发生冒烟现象,请立即切断电源开关并拔掉插头,随后寻求专业人员协助进行检修;炉管材质为石英的炉子首次使用或长时间不用后,要在200℃左右烘烤2小时,再300℃左右烘烤2小时后使用,以免造成炉膛开裂;炉管材质为刚玉的炉子首次使用或长时间不用后,要在300~400℃左右烤5~6小时,以免造成炉膛开裂;高温炉炉管不建议正压使用,如果要使用正压,压强绝不允许超过0.02MPa,否则可能会造成石英管爆炸及法兰脱离的危险;使用前必须放入管堵,管堵放置位置要贴近炉膛处;刚玉管升温速率建议在<1000℃时,10℃/min;在1000~1500℃时,不超过5℃/min,在1500℃以上不超过2℃/min,否则会损坏炉膛、加热元件和炉管;刚玉管不能在超过1000℃高温下保持负压操作,石英管不能在超过800℃高温下进行负压操作。

三甲基氢醌的合成

高压釜中, 通入氢气置换空气, 进行多次置换后, 维 持一定的压力, 在 80 ) 100 e 间进行反应至不再反 应为止, 将反应液趁热过滤, 滤液经冷却、结晶、分离 而得白色三甲基氢醌( 即 2, 3, 5- 三甲基对苯二酚) , 含量 991 5% 以上, 熔点 172 ) 174 e 。

苯醌为 01 1mo l 不变) , 其结果见表 6。

表 6 保险粉还原正交实验结果

类别

序号 1

温度( e ) 20

保险粉用 量( m ol )

01 11

时间( min) 120

收率( % ) 711 1

2

30

01 11

180

711 5

3

40

01 11

60

791 6

4

20

01 13

180

951 2

5

100

80

941 3

8

01 9

01 5

80

100

921 8

9

01 9

01 6

90

60

841 7

K1

851 2

811 4

821 1

781 8

K2

821 8

891 6

861 3

901 6

K3

901 6

871 6

901 3

891 2

R

71 8

81 2

81 2

111 8

由表 5 得出最佳条件为 H 2 SO4 01 9m ol、H 2 O 2 01 5m ol、磺化温度 100 e , H 2O 2 加料时间为 80m in, 按此条件多次重复, 收率均达到 93% 以上。

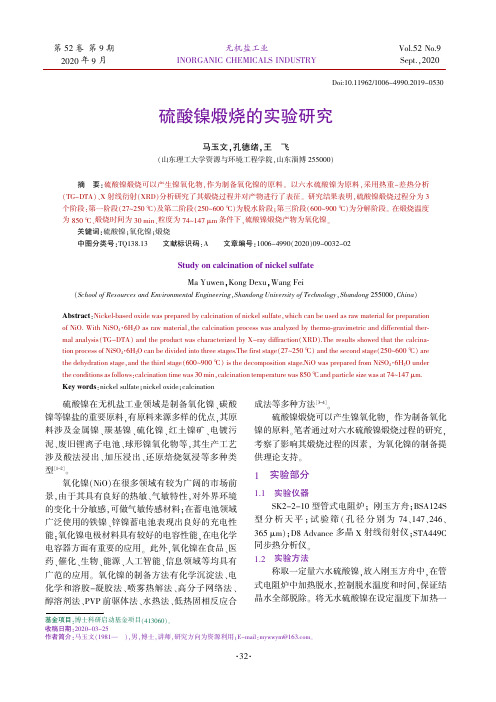

硫酸镍煅烧的实验研究

硫酸镍煅烧的实验研究马玉文,孔德绪,王飞(山东理工大学资源与环境工程学院,山东淄博255000)摘要:硫酸镍煅烧可以产生镍氧化物,作为制备氧化镍的原料。

以六水硫酸镍为原料,采用热重-差热分析(TG-DTA)、X 射线衍射(XRD)分析研究了其煅烧过程并对产物进行了表征。

研究结果表明,硫酸镍煅烧过程分为3个阶段:第一阶段(27~250℃)及第二阶段(250~600℃)为脱水阶段;第三阶段(600~900℃)为分解阶段。

在煅烧温度为850℃、煅烧时间为30min、粒度为74~147μm 条件下,硫酸镍煅烧产物为氧化镍。

关键词:硫酸镍;氧化镍;煅烧中图分类号:TQ138.13文献标识码:A文章编号:1006-4990(2020)09-0032-02Study on calcination of nickel sulfateMa Yuwen ,Kong Dexu ,Wang Fei(School of Resources and Environmental Engineering ,Shandong University of Technology ,Shandong 255000,China )Abstract :Nickel⁃based oxide was prepared by calcination of nickel sulfate ,which can be used as raw material for preparation of NiO.With NiSO 4·6H 2O as raw material ,the calcination process was analyzed by thermo⁃gravimetric and differential ther⁃mal analysis (TG-DTA )and the product was characterized by X-ray diffraction (XRD ).The results showed that the calcina⁃tion process of NiSO 4·6H 2O can be divided into three stages.The first stage (27~250℃)and the second stage (250~600℃)are the dehydration stage ,and the third stage (600~900℃)is the decomposition stage.NiO was prepared from NiSO 4·6H 2O underthe conditions as follows :calcination time was 30min ,calcination temperature was 850℃and particle size was at 74~147μm.Key words :nickel sulfate ;nickel oxide ;calcination硫酸镍在无机盐工业领域是制备氧化镍、碳酸镍等镍盐的重要原料,有原料来源多样的优点,其原料涉及金属镍、羰基镍、硫化镍、红土镍矿、电镀污泥、废旧锂离子电池、球形镍氧化物等,其生产工艺涉及酸法浸出、加压浸出、还原焙烧氨浸等多种类型[1-2]。