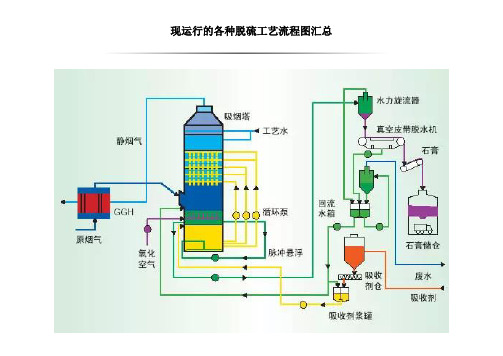

现运行的各种脱硫工艺流程图汇总

脱硫技术----电石渣、石膏法

脱硫技术----电石渣、石膏法

电石渣-石膏法

一、工艺介绍

湿式电石渣-石膏法烟气脱硫工艺利用电石法制乙炔中产生的电石渣及其清液作为脱硫剂,其吸收工艺流程与石灰石-石膏法相似,该工艺不会产生温室气体——二氧化碳,是一个“以废治废”、电石渣无害化和资源化综合利用的环境友好型工艺。

脱硫效率可达95%以上,产生的脱硫石膏可用于水泥厂、石膏板厂等。

由于电石渣本身是固体废弃物,相比较于石灰石,其价格低廉、脱硫活性较高,因此所需的液气比较低,相应的运行费用也明显降低。

电石渣-石膏法烟气脱硫工艺突出以废治废、资源综合利用的循环经济理念,符合节能、低碳的环保要求,是一种符合中国国情、值得大力推广的脱硫工艺。

本文由江西金阳钢艺有限公司(专业生产火电厂脱硫脱硝设备用搪瓷钢)提供。

二、工艺特点

1、运行费用低,与传统石灰石-石膏法脱硫装置相比,其运行成本、能耗分别降低40%和30%;

2、无碳排放,节能、减排;

3、“以废治废”,可为用户带来显著的环保效益和经济效益。

三、工艺流程图。

锅炉脱硫脱硝工艺流程图

锅炉脱硫脱硝工艺流程图锅炉脱硫脱硝是指通过一系列工艺对燃煤锅炉排放的烟气中的硫氧化物和氮氧化物进行去除,以达到减少环境污染的目的。

下面是一份锅炉脱硫脱硝工艺流程图。

锅炉脱硫脱硝工艺流程图一、烟气处理系统1.烟气进入除尘器:燃煤锅炉在燃烧过程中产生大量的颗粒物,烟气首先通过除尘器去除大部分颗粒物。

2.烟气进入脱硫设备:经过除尘器处理后的烟气进入脱硫设备,进行脱硫处理。

二、脱硫工艺流程1.石膏排出系统:脱硫前后石膏洗涤液进入石膏浆化装置,通过搅拌和加入草酸等,促使石膏颗粒悬浮于水中,形成石膏浆体,石膏浆体经过澄清除渣、浓缩输送至石膏排出系统,石膏进行干燥、堆放或外运。

2.脱硫液回收系统:脱硫液在脱硫过程中会产生大量的废液,通过脱硫液泵将废液送入回收系统,经过沉淀器沉淀净化后与新鲜脱硫液混合供给脱硫系统使用。

3.脱硫吸收系统:吸收塔内注入氢氧化钙和石灰乳,废气中的二氧化硫与氢氧化钙发生反应,生成石膏颗粒,同时烟气中的部分颗粒物也被捕捉。

4.废气处理系统:脱硫后的烟气还存在一部分二氧化硫,通过废气处理系统进一步去除二氧化硫,减少环境污染。

三、脱硝工艺流程1.脱硝催化剂:适量装载于催化剂催化层中,通过催化剂对废气中的氮氧化物进行还原反应,使氮氧化物转化为氮气和水。

2.脱硝反应器:烟气进入脱硝反应器,在催化剂的作用下,氮氧化物发生还原反应,生成无害的氮气和水。

3.脱硝副产品处理:通过处理副产物,如废水中的亚硝酸盐,实现对副产物的无害化处理。

四、废气排放系统1.烟气经过去除二氧化硫和氮氧化物的处理,达到国家排放标准要求的废气,然后经过排放系统排放到大气中。

2.废气排放系统要确保排放的废气符合国家相关的环保要求,不对周围的环境造成污染。

总结:锅炉脱硫脱硝工艺流程图包括烟气处理系统、脱硫工艺流程、脱硝工艺流程和废气排放系统等几个主要部分。

通过石膏排出系统和脱硫液回收系统对脱硫废弃物进行处理和回收,通过脱硫吸收系统和废气处理系统对烟气中的二氧化硫进行去除,通过脱硝催化剂和脱硝反应器对氮氧化物进行还原反应,最后通过废气排放系统将处理后的无害废气排放到大气中。

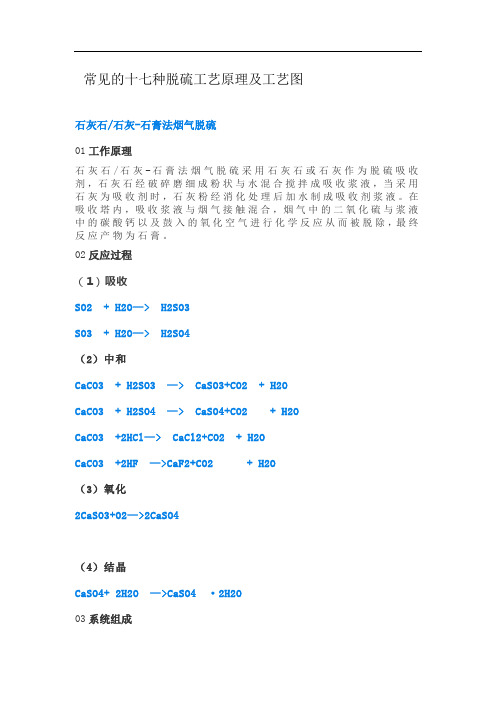

常见的十七种脱硫工艺原理及工艺图

常见的十七种脱硫工艺原理及工艺图石灰石/石灰-石膏法烟气脱硫01工作原理石灰石/石灰-石膏法烟气脱硫采用石灰石或石灰作为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,当采用石灰为吸收剂时,石灰粉经消化处理后加水制成吸收剂浆液。

在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应从而被脱除,最终反应产物为石膏。

02反应过程(1)吸收SO2 + H2O—> H2SO3SO3 + H2O—> H2SO4(2)中和CaCO3 + H2SO3 —> CaSO3+CO2 + H2OCaCO3 + H2SO4 —> CaSO4+CO2 + H2OCaCO3 +2HCl—> CaCl2+CO2 + H2OCaCO3 +2HF —>CaF2+CO2 + H2O(3)氧化2CaSO3+O2—>2CaSO4(4)结晶CaSO4+ 2H2O —>CaSO4 ·2H2O03系统组成脱硫系统主要由烟气系统、吸收氧化系统、石灰石/石灰浆液制备系统、副产品处理系统、废水处理系统、公用系统(工艺水、压缩空气、事故浆液罐系统等)、电气控制系统等几部分组成。

04工艺流程锅炉/窑炉—>除尘器—>引风机—>吸收塔—>烟囱来自于锅炉或窑炉的烟气经过除尘后在引风机作用下进入吸收塔,吸收塔为逆流喷淋空塔结构,集吸收、氧化功能于一体,上部为吸收区,下部为氧化区,经过除尘后的烟气与吸收塔内的循环浆液逆向接触。

系统一般装3-5台浆液循环泵,每台循环泵对应一层雾化喷淋层。

当只有一台机组运行时或负荷较小时,可以停运1-2层喷淋层,此时系统仍保持较高的液气比,从而可达到所需的脱硫效果。

吸收区上部装二级除雾器,除雾器出口烟气中的游离水份不超过75mg/N m3。

吸收SO2后的浆液进入循环氧化区,在循环氧化区中,亚硫酸钙被鼓入的空气氧化成石膏晶体。

各脱硫工艺简介及对比

(4)石膏脱水系统

工艺水系统 工艺水系统负责提供FGD足够的水量,补充系统运行期间水的散失,以保证FGD系统的正常功能。工艺水通常采用循环水排水作为水源,一般设置两台工艺水泵(一用一备),一个工艺水箱。 工艺水的主要用水如下: 系统的补充水,主要有:除雾器冲洗水、石灰浆液补充水、泵的循环水等。 不定期对系统的一些管路进行冲洗,水量不定。主要有:循环管路冲洗水、石灰浆液管路冲洗水,石膏排放管路冲洗水、污泥管路冲洗水等。

3、脱硫系统说明

脱硫系统的工艺流程图见下页图。 整套系统由六大部分组成: 烟气系统;(2)SO2吸收系统;(3)吸收剂制备及供给系统;(4)石膏脱水系统;(5)工艺水系统;(6)电控系统。

(1)烟气系统

烟气从锅炉引风机后的烟道上引出,进入吸收塔。在吸收塔内脱硫净化,经除雾器除去水雾,送入锅炉引风机后的总烟道,经然后烟囱排入大气。在烟道上设一段旁路烟道,并设置旁路挡板门,当锅炉启动、进入FGD的烟气超温和FGD装置故障停运时,烟气由旁路挡板经烟囱排放。 烟气系统主要包括FGD进出口烟道,进出口挡板门,旁路挡板门以及与挡板门配套的执行机构。

脱硫工艺简介及对比

--双碱法

一、脱硫工艺

不同脱硫工艺之间的比较 ,具体见下表。

双碱法脱硫工艺介绍

烟气脱硫原理 湿式石灰/石灰石法技术工成熟,脱硫率高,但其主要缺点之一是容易结垢造成吸收系统的堵塞,而双碱法则是先用可溶性的碱性清液作为吸收剂吸收SO2,然后再用电石渣或石灰浆液对吸收液进行再生,由于在吸收和吸收液处理中,使用了两种不同类型的碱,故称为双碱法。双碱法的明显优点是,由于采用液相吸收,从而不存在结垢和浆料堵塞等问题。 针对公司的实际情况,因此本工程选用钠-钙双碱法工艺。

(6)电控系统

石膏法脱硫工艺流程图

石膏法脱硫工艺流程图石膏法脱硫是一种常用的烟气脱硫工艺,主要用于燃煤电厂和工业锅炉排放的烟尘中的二氧化硫的去除。

下面是石膏法脱硫的工艺流程图。

第一步:炉尾烟气进入脱硫系统燃煤电厂或工业锅炉燃烧煤炭产生的烟气经过除尘设备(如电除尘器或布袋除尘器)的处理后,进入脱硫系统。

在脱硫系统中,烟气会通过石膏浆液进行脱硫处理。

第二步:石膏浆液制备在制备石膏浆液之前,需要先将石膏进行研磨,使其达到一定的细度要求。

然后,将研磨好的石膏与水按一定的比例混合,形成石膏浆液。

石膏浆液中可以添加一些助剂,如氧化钙(CaO)和增粘剂等,以提高脱硫效率和稳定性。

第三步:石膏浆液喷射石膏浆液通过喷射口喷入烟气脱硫装置中。

石膏浆液会与烟气中的二氧化硫发生化学反应,生成硫酸钙(CaSO4·2H2O),从而实现二氧化硫的脱除。

而石膏浆液中的氧化钙(CaO)则参与到吸收和氧化二氧化硫的过程中。

第四步:石膏浆液循环经过脱硫反应后,石膏浆液中生成的硫酸钙会被收集和分离出来。

随后,石膏浆液会经过过滤、离心或其他分离技术进行固液分离,将固体颗粒(硫酸钙)分离出来,得到可以再次循环使用的石膏浆液。

分离后的固体颗粒通常被称为石膏渣,可以用于其他用途,如建材工业等。

第五步:废石膏处理在石膏法脱硫工艺中,除去硫酸钙的石膏浆液中可能还含有其他的杂质和重金属离子。

因此,废石膏需要经过处理才能符合环境保护要求。

常用的处理方法有湿法脱硫石膏综合利用和中间贮存等。

第六步:排放烟气经过脱硫处理后,烟气中的二氧化硫含量已大幅降低。

经过除尘装置的处理,烟气中的颗粒物也被有效地去除,达到了环境排放标准要求。

最后,处理后的烟气可以经过烟囱或烟气处理设施排放到大气中。

以上就是石膏法脱硫的工艺流程图,通过该工艺可以有效地去除燃煤电厂和工业锅炉烟尘中的二氧化硫,降低对环境的污染。

同时,脱硫薄膜的制备方法和脱硫薄膜的应用也在不断进步中,以提高脱硫效率和降低能耗。

脱硫工艺技术标准

脱硫工艺技术标准一、脱硫工艺流程图 经鼓风机加压后的煤气首先进入预冷塔中冷却冷却后的煤气进入脱硫塔中,经脱硫液喷淋吸收硫化氢,然后经过捕雾器除去煤气夹带的脱硫液后流入硫铵工序。

脱硫液从脱硫塔出来后,流入反应槽在反应槽反应补充催化剂和氨然后被循环泵送往再生塔再生部分脱硫液经换热器冷却后进入再生塔。

脱硫液和压缩空气在再生塔底部混合后流入塔顶。

脱硫液从再生塔顶部自流入脱硫塔喷淋煤气净化煤气中的硫化氢。

再生塔产生的硫泡沫自顶部溢流入硫泡沫槽搅拌均匀后经泡沫泵送入离心机分离。

离心机分离出来的硫膏包装销售分离出来的脱硫清液流入反应槽内。

2、硫膏产品质量要求水份含量20~30%单质硫含量:≥65.5%3、催化剂(ZL 催化剂)酞菁钴磺酸化合物其水溶液为酞菁兰色溶液的颜色深浅随溶液浓度的大小而变化具有吸光能力。

4、脱硫工艺技术要求冷却器 废液槽A 、B 、C 循环泵 A 、B 反应槽 A 、B 脱硫塔 循环泵 A,B 硫泡沫槽 冷却器 A 、B 再生塔 A,B 离心机A 、B 、C 换热器A,B 事故槽1)、预冷塔入口煤气温度:夏季(4~9月)30~36℃,冬季28~34℃出口煤气温度:夏季(4~9月)28-34℃,冬季26~32℃。

3)、脱硫塔塔后煤气温度:35~40℃脱硫液温度35~45℃。

4)、脱硫塔液气比:12~30L/Nm3。

5)、脱硫工序阻力:<3500Pa。

6)、脱硫液循环量:900~1000m3/h。

7)、再生空气用量:750~850m3/h (台)再生空气强度100~110m3/m2.h。

8)、压风压力:0.5MPa~0.6MPa。

9)、溶液在再生塔内停留时间:25~30min。

10)、滤液要求清澈透明:SS<50mg/kg。

11)、脱硫溶液在槽内停留时间:10~15min。

12)、悬浮硫含量小于:2mg/L。

13)、挥发氨含量:6.0~8.5mg/L。

14)、副盐浓度总和小于250mg/L。

现运行的各种脱硫工艺流程图汇总

现运行的各种脱硫工艺流程图汇总

脱硫技术简介

通过对国内外脱硫技术以及国内电力行业引进脱硫工艺试点厂情况的分析研究,目前脱硫方法一般可划分为燃烧前脱硫、燃烧中脱硫和燃烧后脱硫等3类。

其中燃烧后脱硫,又称烟气脱硫(Flue gas desulfurization,简称FGD),在FGD技术中,按脱硫剂的种类划分,可分为以下五种方法:以CaCO3(石灰石)为基础的钙法,以MgO为基础的镁法,以Na2SO3为基础的钠法,以NH3为基础的氨法,以有机碱为基础的有机碱法。

世界上普

遍使用的商业化技术是钙法,所占比例在90%以上。

按吸收剂及脱硫产物在脱硫过程中的干湿状态又可将脱硫技术分为湿法、干法和半干(半湿)法。

湿法FGD技术是用含有吸收剂的溶液或浆液在湿状态下脱硫和处理脱硫产物,该法具有脱硫反应速度快、设备简单、脱硫效率高等优点,但普遍存在腐蚀严重、运行维护费用高及易造成二次污染等问题。

干法FGD技术的脱硫吸收和产物处理均在干状态下进行,该法具有无污水废酸排出、设备腐蚀程度较轻,烟气在净化过程中无明显降温、净化后烟温高、利于烟囱排气扩散、二次污染少等优点,但存在脱硫效率低,反应速度较慢、设备庞大等问题。

半干法FGD技术是指脱硫剂在干燥状态下脱硫、在湿状态下再生(如水洗活性炭再生流程),或者在湿状态下脱硫、在干状态下处理脱硫产物(如喷雾干燥法)的烟气脱硫技术。

特别是在湿状态下脱硫、在干状态下处理脱硫产物的

半干法,以其既有湿法脱硫反应速度快、脱硫效率高的优点,又有干法无污水废酸排出、脱硫后产物易于处理的优势而受到人们广泛的关注。

按脱硫产物的用途,可分为抛弃法和回收法两种。

烧结烟气脱硫

海水脱硫技术

烟气脱硫-脱硫工艺。

脱硫技术流程图

电厂脱硫除尘技术研讨会专题七Vattenfall Europe Generation电厂湿法脱硫工艺经验POWERCONSULT07 / 2003 Nass-REA-Verfahren 2内容1. VE-G电厂脱硫设备的介绍2. 系统与工艺3. 运转经验4. 工艺开发07 / 2003 Nass-REA-Verfahren 3新建烟气脱硫设备的工艺原理机械房、蒸气搂、电除尘脱硫装置、冷却塔、燃料坑、LUVO、引风机楼、冷却水泵房,电开关房07 / 2003 Nass-REA-Verfahren 4脱硫装置介绍07 / 2003 Nass-REA-Verfahren 5地点Jänschwalde Boxberg III Boxberg IV Schwarze Pumpe Lippendorf总负荷MW 3000 (6 x 500) 1000 (2 x 500) 900 1600 (2 x 800) 1800 (2 x 900) 冷却塔的数目12 4 2 4 4烟气体积m³/h (i.N.,f.)1,5 x 106 1,5 x 106 1,8 x 106 1,8 x 106 1,75 x 106SO2 进气峰值.mg/m³, i.N.tr. 6 % O2 平均值770044007450410072503935100008100SO2 净化后气峰值.mg/m³, i.N.tr. 6 % O2400 400 400 400脱硫率> 95 % > 95 % > 95 % > 95 %石灰石的需求t/a 700 000 210 00 150 000 290 000 300 000 (Branntk.)产生的石膏量t/a(湿石膏)1.300 000 400 000 285 000 550 000 1.020 000反应塔设备提供商NOELL-KRC L&C Steinmüller NOELL-KRC NOELL-KRC Bischoff反应塔工艺双循环单循环双循环双循环Einkreis塔径大小∅m吸收塔高度m16,5045,70吸气坑23,00吸气塔15,5044,5018,004,7518,0044,7516,0042,50开始运转时间KW/REAs 1981-89/195-96 1978-80/1995 2000 1997-98 1999-200007 / 2003 Nass-REA-Verfahren 5脱硫装置的介绍脱硫装置改建与新建的原理:- 全金属的洗涤塔- 避免烟气旁路- GfK(玻璃纤维增强型塑料)导管将烟气导入冷却塔07 / 2003 Nass-REA-Verfahren 6VE-G方案选择• 脱硫湿法工艺-高的脱硫率> 95 %-大烟气流-副产品的利用价值• 材料的选择采用不锈钢代替橡胶(Nickel-Basis-Legierungen)-较高的使用率-取消旁路/并轨开关-费用(针对使用年限与采用新橡胶做经济对比) • 烟气通过冷却塔的排放(GfK)-不需要通过烟囱的重新加热-没有腐蚀的问题07 / 2003 Nass-REA-Verfahren 7VE-G的方案选择• 吸收材料的选择与准备(与地理位置运转费用运输费用相关)- 石灰石粉- 石灰石块- 生石灰• 污水处理(与排放许可相关证的规定相关) -无水排放方案(在VE-G-褐煤电厂)-其他的污水处理设施07 / 2003 Nass-REA-Verfahren 83000 MW生产能力的电厂的供应与生产平衡/日值07 / 2003 Nass-REA-Verfahren 9远程供热/ 8.300 MWh therm./天60.000 住户电能/ 72.000 MWh/天6.850.000 住户石膏/ 4.100 t/天75 车皮灰/ 7.800 t/天195 车皮/天水/ 140.000 m3/天以气体形式释放给水/ 182.000 m3/天湿物/ 2.100 m3/天湿的灰份与湿石膏________________石灰石2.300 t/天43 车皮/天水260.000 m3/天煤82.000 t/天1.400 车皮/天07 / 2003 Nass-REA-Verfahren 9(KRC-湿法)烟气脱硫工艺流程图07 / 2003 N_ss-REA-Verf_hren 10干净气体水石灰吸收池吸收塔空气烟气石膏过滤器水旋风除尘过滤液用来湿润灰分Jänschw_lde电厂反应器NOELL-KRC-石灰石-双循环-湿法脱硫12 蒸气锅炉/12个吸收系统(单循环)反应塔: 每踏烟气1.420.000 Nm3/h i.F.m_x. SO2 进气7.700 mg/Nm3tr. bez.6%O2zul.净化后含SOx <5%, m_x.400 mg/Nm3tr. bez.6%O2 07 / 2003 N_ss-REA-Verf_hren 10系统与工艺脱硫装置反应原理有以下几点:- 石灰石的准备, 石膏脱水,- 成型的喷淋塔系统除了喷淋层和除雾器以外(单循环系统), - 喷淋塔带收集漏斗(中断循环), 喷淋层有或没有接触室和除雾器(双循环).07 / 2003 N_ss-REA-Verf_hren 11系统与工艺单循环与双循环净化后气生产水进气净化后气生产水吸收塔给浆池进气石膏浆空气石灰石浆石膏浆空气材料材料石灰石浆59合金涂料板/固态(c-276涂料板/固态) 07 / 2003 N_ss-REA-Verf_hren 12系统与工艺07 / 2003 N_ss-REA-Verf_hren 13单循环系统的能耗优化极限值每个吸收塔的平均能耗值SEG平均值程序化运转参数非程序化运转参数SEG平均值07 / 2003 N_ss-REA-Verf_hren 13系统与工艺07 / 2003 N_ss-REA-Verf_hren 14脱硫率与能耗优化12341997 1998 1999 1H_lbj_hr 2000[%]10203040[t/GWh]Schw efelemissionsgr_d % elektr. Eigenbed_rf REA % K_lkverbr_uch spezifisch脱硫率% 电除尘的能耗%石灰的需要量07 / 2003 N_ss-REA-Verf_hren 14。

现运行的各种脱硫工艺流程图汇总

现运行的各种脱硫工艺流程图汇总1. 烟气脱硫工艺流程图烟气脱硫是通过将烟气中的二氧化硫进行吸收除去的过程。

流程图中通常包括吸收塔、循环泵、再循环塔、氧化风机等设备,并通过往吸收塔中喷洒脱硫剂来实现脱硫的目的。

2. 石灰石脱硫工艺流程图石灰石脱硫是利用石灰石和水反应生成石灰浆,再通过与烟气接触,从而达到脱硫的效果。

流程图中通常包括石灰石仓、石灰石浆液制备系统、反应器、除尘器等设备。

3. 氨法脱硫工艺流程图氨法脱硫是利用氨水与烟气中的二氧化硫进行化学反应,生成硫酸铵,从而实现脱硫的目的。

流程图中通常包括氨液制备系统、氨喷射系统、除尘器、脱硫塔等设备。

4. 活性炭吸附脱硫工艺流程图活性炭吸附脱硫是通过将活性炭颗粒放置在烟气中,利用活性炭对烟气中的二氧化硫进行吸附,从而实现脱硫的目的。

流程图中通常包括活性炭吸附装置、再生系统、除尘器等设备。

以上为目前运行的几种常见脱硫工艺流程图的汇总,不同的工业生产场景可能会选择不同的脱硫工艺方案来满足排放标准和生产需求。

在工业生产中,二氧化硫是一种常见的排放物质,对环境和人体健康带来严重影响。

因此,脱硫工艺的实施是必不可少的。

脱硫工艺的选择通常取决于生产过程中产生的二氧化硫的量、浓度、烟气温度、湿度以及其他一些特殊的操作要求。

烟气脱硫工艺是应用较为广泛的一种脱硫方法。

其工艺流程图中通常包含吸收塔、循环泵、再循环塔、氧化风机等关键设备。

该工艺的关键在于将烟气中的二氧化硫进行吸收,以便将其除去。

通常会向吸收塔中喷洒脱硫剂,使得二氧化硫与脱硫剂发生化学反应,从而减少烟气中的污染物含量。

另一种常见的脱硫工艺是石灰石脱硫。

在该工艺中,石灰石和水发生反应生成石灰浆,然后通过与烟气接触,达到脱硫的效果。

流程图中主要包括石灰石仓、石灰石浆液制备系统、反应器、除尘器等关键设备。

石灰石脱硫工艺具有操作简单、成本较低、脱硫效率高的特点,因此在一些工业生产中得到了广泛应用。

氨法脱硫是另一种常用的脱硫工艺。

脱硫系统工艺流程

脱硫系统工艺流程1. 引言脱硫系统是用于去除燃煤电厂、炼油厂等工业生产过程中产生的二氧化硫(SO2)的设备和工艺。

脱硫系统的工艺流程包括前处理、吸收塔、氧化器、吸收液循环系统、脱硫废水处理系统等。

2. 工艺流程步骤2.1 前处理前处理主要包括煤粉磨碎和干燥、煤粉输送、煤粉分级、煤粉喷射等步骤。

煤粉磨碎和干燥是将原料煤粉破碎并去除其中的水分,以提高其可燃性和燃烧效率。

煤粉输送将煤粉从煤粉磨碎和干燥系统输送到锅炉燃烧系统。

煤粉分级是将煤粉按照粒度分为不同级别,以提高燃烧效率。

煤粉喷射是将煤粉喷射到锅炉燃烧室中,进行燃烧。

2.2 吸收塔吸收塔是脱硫系统的核心设备,用于将烟气中的二氧化硫吸收到吸收液中。

吸收塔内部通常采用填料或板式结构,以增加接触面积和接触时间。

烟气从吸收塔底部进入,吸收液从塔顶部喷洒下来,烟气和吸收液在塔内进行接触和反应,使二氧化硫被吸收液吸收。

2.3 氧化器氧化器是用于将吸收液中的二氧化硫转化为硫酸的设备。

氧化器通常采用氧气或空气作为氧化剂,通过与吸收液中的二氧化硫反应,将其氧化为硫酸。

氧化器的反应温度和压力需要控制在合适的范围内,以保证反应效率和安全性。

2.4 吸收液循环系统吸收液循环系统用于将吸收液从吸收塔中循环输送至氧化器,以实现二氧化硫的氧化和吸收。

该系统包括循环泵、冷却器、沉淀池等设备。

循环泵将吸收液从吸收塔底部抽出并输送至氧化器,冷却器用于降低吸收液的温度,沉淀池用于去除吸收液中的杂质和沉淀物。

2.5 脱硫废水处理系统脱硫废水处理系统用于处理脱硫过程中产生的废水。

废水经过初步处理后,进入中和池进行中和处理,中和后的废水经过沉淀池进行沉淀,沉淀后的污泥经过脱水设备脱水,得到固体废物和净化水。

净化水经过进一步处理后,可以回用于脱硫系统循环使用。

3. 工艺流程图下图为脱硫系统工艺流程的示意图:4. 工艺特点和优势4.1 高效去除二氧化硫脱硫系统采用吸收塔和氧化器的组合工艺,能够高效去除烟气中的二氧化硫,使烟气排放达到国家标准。

常见的十七种脱硫工艺原理及工艺图

常见的十七种脱硫工艺原理及工艺图石灰石/石灰-石膏法烟气脱硫01工作原理石灰石/石灰-石膏法烟气脱硫采用石灰石或石灰作为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,当采用石灰为吸收剂时,石灰粉经消化处理后加水制成吸收剂浆液。

在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应从而被脱除,最终反应产物为石膏。

02反应过程(1)吸收SO2 + H2O—> H2SO3SO3 + H2O—> H2SO4(2)中和CaCO3 + H2SO3 —> CaSO3+CO2 + H2OCaCO3 + H2SO4 —> CaSO4+CO2 + H2OCaCO3 +2HCl—> CaCl2+CO2 + H2OCaCO3 +2HF —>CaF2+CO2 + H2O(3)氧化2CaSO3+O2—>2CaSO4(4)结晶CaSO4+ 2H2O —>CaSO4 ·2H2O03系统组成脱硫系统主要由烟气系统、吸收氧化系统、石灰石/石灰浆液制备系统、副产品处理系统、废水处理系统、公用系统(工艺水、压缩空气、事故浆液罐系统等)、电气控制系统等几部分组成。

04工艺流程锅炉/窑炉—>除尘器—>引风机—>吸收塔—>烟囱来自于锅炉或窑炉的烟气经过除尘后在引风机作用下进入吸收塔,吸收塔为逆流喷淋空塔结构,集吸收、氧化功能于一体,上部为吸收区,下部为氧化区,经过除尘后的烟气与吸收塔内的循环浆液逆向接触。

系统一般装3-5台浆液循环泵,每台循环泵对应一层雾化喷淋层。

当只有一台机组运行时或负荷较小时,可以停运1-2层喷淋层,此时系统仍保持较高的液气比,从而可达到所需的脱硫效果。

吸收区上部装二级除雾器,除雾器出口烟气中的游离水份不超过75mg/N m3。

吸收SO2后的浆液进入循环氧化区,在循环氧化区中,亚硫酸钙被鼓入的空气氧化成石膏晶体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

现运行的各种脱硫工艺流程图汇总

通过对国内外脱硫技术以及国内电力行业引进脱硫工艺试点厂情况的分析研究,目前脱硫方法一般可划分为燃烧前脱硫、燃烧中脱硫和燃烧后脱硫等3类。

其中燃烧后脱硫,又称烟气脱硫(Flue gas desulfurization,简称FGD),在FGD技术中,按脱硫剂的种类划分,可分为以下五种方法:以CaCO3(石灰石)为基础的钙法,以MgO为基础的镁法,以Na2SO3为基础的钠法,以NH3为基础的氨法,以有机碱为基础的有机碱法。

世界上普

遍使用的商业化技术是钙法,所占比例在90%以上。

按吸收剂及脱硫产物在脱硫过程中的干湿状态又可将脱硫技术分为湿法、

干法和半干(半湿)法。

湿法FGD技术是用含有吸收剂的溶液或浆液在湿状态

下脱硫和处理脱硫产物,该法具有脱硫反应速度快、设备简单、脱硫效率高等

优点,但普遍存在腐蚀严重、运行维护费用高及易造成二次污染等问题。

干法FGD技术的脱硫吸收和产物处理均在干状态下进行,该法具有无污水

废酸排出、设备腐蚀程度较轻,烟气在净化过程中无明显降温、净化后烟温高、利于烟囱排气扩散、二次污染少等优点,但存在脱硫效率低,反应速度较慢、

设备庞大等问题。

半干法FGD技术是指脱硫剂在干燥状态下脱硫、在湿状态下再生(如水洗

活性炭再生流程),或者在湿状态下脱硫、在干状态下处理脱硫产物(如喷雾

干燥法)的烟气脱硫技术。

特别是在湿状态下脱硫、在干状态下处理脱硫产物的半干法,以其既有湿法脱硫反应速度快、脱硫效率高的优点,又有干法无污水废酸排出、脱硫后产物易于处理的优势而受到人们广泛的关注。

按脱硫产物的用途,可分为抛弃法和回收法两种。

烧结烟气脱硫

海水脱硫技术

烟气脱硫—脱硫工艺

石灰石石膏湿法烟气脱硫技术

氧化镁法烟气脱硫工艺

典型双碱法脱硫

石膏湿法烟气脱硫工艺流程图

半干法工艺流程图

脱硫脱硝除尘一体化设备

带炉内煅烧的烟气循环流化床脱硫技术

半干法烟气脱硫系统工艺流程图

氢氧化镁浆液制备系统-镁法脱硫工艺流程

Ⅳ湿法粗粉脱硫生产流程图

石灰石/石灰石膏法烟气脱硫工艺1

脱硫工艺流程图

烟气脱硫工艺流程

石灰石-石膏湿法脱硫工艺流程图

循环流化床脱硫技术工艺流程图-

工艺流程-双碱法脱硫系统

烧结脱硫工程

2015/5/30。