BMC成型工艺

第二章 BMC的制备工艺

第二章BMC的制备工艺与普通热固性塑料一样,BMC的成型技术包括模压成型、传递成型和注射成型。

但实际上很长时间里多数场合下BMC通常以模压成型和注射成型为主。

近几年来,BMC注射成型技术已开始用于对强度要求较高的大型制品的快速生产。

灌注成型工艺是一种新的成型工艺,它采用的原材料类似于模压成型工艺和注射成型工艺的[4]。

2.1BMC模压成型工艺2.1.1模压成型的优缺点:模压成型工艺是复合材料生产中最古老而又富有无限活力的一种成型方法。

它是将一定量的预混料或预浸料加入金属对模内,经加热、加压固化成型的方法[17~18]。

模压成型工艺的主要优点:①生产效率高,便于实现专业化和自动化生产;②产品尺寸精度高,重复性好;③表面光洁,无需二次修饰;④能一次成型结构复杂的制品;⑤因为批量生产,价格相对低廉。

模压成型的不足之处在于模具制造复杂,投资较大,加上受压机限制,最适合于批量生产中小型复合材料制品。

随着金属加工技术、压机制造水平及合成树脂工艺性能的不断改进和发展,压机吨位和台面尺寸不断增大,模压料的成型温度和压力也相对降低,使得模压成型制品的尺寸逐步向大型化发展,目前已能生产大型汽车部件、浴盆、整体卫生间组件等[28]。

2.1.2模压成型工艺过程(1)物料的准备与加料BMC一般有两种形态,一类为块(团)状模塑料(块状BMC),一类为散状模塑料(散状BMC)。

一般在BMC生产的最后阶段,为了便于处理和以后的操作,通常都有一专门的设备挤压成绳条状、木节状或弹丸状。

而当BMC配方中纤维含量较高时,其松散性也增加。

很难做成致密的规则形状,这类材料一般都采用人工称量加料。

而对于挤压成的块状模塑料则可以实现比较准确的、方便的甚至是自动化的加料方式。

但是,使用挤压料坯时应注意到混合物的紧密压缩会降低其贮存寿命。

这一点可能与松散的BMC内夹杂空气,抑制其聚合反应有关。

同时,空气也可以带走料团内部少量之聚合热[6]。

散状BMC,由于体积比较大,需采用具有较大装料室的模具。

BMC成型讲解

BMC成型BMC(bulk molding compound)或DMC(dough molding compound)称为团状模塑料,和片状模塑料一样,都是短切纤维增强的热固性模塑料。

现今在美国、日本和我国,通常BMC和DMC 是指同一种材料,根据美国SPI的定义,BMC即为化学增稠了的DMC。

基本特征是:大多经化学增稠;玻纤含量在9%~25%之间比SMC少,故物理机械性能稍低;短切长度范围为3~25mm;填料含量大多比SMC高;物料流动性、成型工艺性及制品表观质量会比SMC好,成型薄壁、狭窄等精细复杂结构的制品突显优势。

但成型条件、工序管理、缺陷对策及模具要领等都和SMC工艺相似。

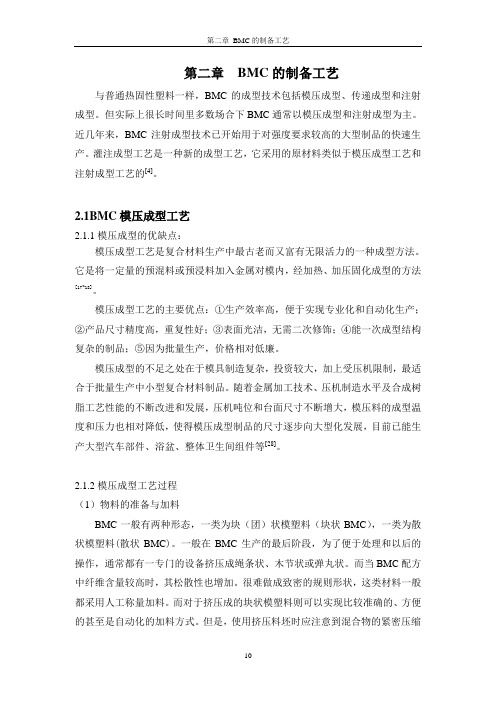

1.BMC模塑料的制备流程:第一步:将配方中的液体组份和其它助剂先在高速打浆机中充分分散、搅拌制备成糊料;第二步:将配方中的粉体填料投入sigma捏合机中稍加拌和,然后将上述准备好的糊料倒入sigma机中,进行充分的捏合拌和,大致30~45分完成液~固两相的均匀混合;第三步:将配方中的短切玻纤,在开机状态下撒落在已拌匀的膏体上,大致5~8分钟强力拌和,至玻纤都被膏体包覆浸渍即可,不宜过久而折断玻纤引起降解;第四步:倾倒出料,称重分装入不透气的薄膜包装袋中,口部扎紧,常温下自然熟化3~5天即可使用。

2.BMC混练用的捏合机一般采用Z形捏合机又称双臂捏合机或sigma桨叶捏合机,桨叶形状可有多种类型,两根桨叶的速比最好无公约数,浆叶外缘与室壁间隙约为5~8mm。

3.BMC制品所能实现或达到的尺寸要求和几何精度及尺寸误差的累积原理项目达到的水平最小壁厚mm可控的尺寸公差(名义尺寸100以内) mm 精密级的尺寸公差(名义尺寸100以内) mm 平面度(500×500) mm 0.8~1.2±0.03~0.05 ±0.01~0.02 0.30~0.504. BMC注射压缩成型工艺5. BMC配料价格和制品价格的计算实例车灯反射镜用本色BMC配方及原料价格组份及代号采购单价(含税)元/kg 注1 配方表100kg配料时的组份重量kg100kg配料时的组份价格元不饱和聚酯树脂UP 16.00 60phr注212.0 192.00(31.50) 注3低收缩、低波纹度添加剂LS、LPA(PVAc) 22.00 40phr 8.0 176.00(28.90)重质碳酸钙CaCO3(600目) 0.80 300phr 60.0 48.00(7.90)高温引发剂TBPB 40.00 1.2phr 0.24 9.60(1.60)中温引发剂140.00 0.5phr 0.10 14.00TBPO (2.30)硬脂酸锌脱模剂ZnSt 12.00 3.5phr 0.70 8.40(1.40)氢氧化钙增稠剂Ca(OH)2 10.00 0.8phr 0.16 1.60(0.30)短切玻璃纤维G.F.(6mm) 10.00 总量的16% 16.0 160.00(26.10)合计100.0 609.60(100%)注1.2008年年初的大致价格;注2.phr( Parts per hundred resin )每百份树脂(液体组份)的组份;注3刮号中数据是组份价格占原料总价的比例%.上述原料合计价格一般再追加25%~40%的加工费、管理费等即为模塑料的出厂价BMC塑壳断路器压缩成型价格分析表项目250A上盖250A底座制品照片每月需求量只5000 5000零件净重克423 770客户要求BMC之牌号、品质Tetradur F4308-7035 Tetradur F4308-7035BMC材料的采购价元/公斤含税:12.50未税:10.68含税:12.50未税:10.68压制品投料重量克435 787注1,随不同的工厂、批量多少、压机吨位、模具优劣等情况有较大差异; 注2,本表的各种价格基本参照2008年的平均水平.附记:有关BMC成型作业管理、缺陷对策都与SMC 章节相通,请编委整合。

BMC成型工艺及设备模具的使用

BMC成型工艺及设备模具的使用一.BMC--团状模塑料:BMC(DMC)材料是Bulk(Dough) molding compounds的缩写,即团状模塑料。

国内常称作不饱和聚酯团状模塑料。

其主要原料由GF(短切玻璃纤维)、UP(不饱和树脂)、MD(填料)以及各种添加剂(低收缩剂、固化剂、填料、内脱模剂等)经充分混合而成的料团状预浸料。

因BMC团状模塑料具有优良的电气性能,机械性能,耐热性,耐化学腐蚀性。

储存:MBC材料放置于18℃以下之冷暗处,使用后剩余品应予密闭保存,一般正常使用可存放一个月,外在温度与MBC之软硬将影响其储存期.如使用冷藏将延长BMC之寿命.二. BMC的成型要点1.成型温度:成型温度在140℃-170℃。

2.成型时间:加工成型时间与当时模具正确温度及成品的肉厚,形状有关,一般硬化程度可由表面光泽予以段定。

3.成型压力:成型压力视而不见所选择加工成型机械与方式而定,材料加工后,成品表面光泽时之压力,其压力在20-200KG/cm³。

4.储存:MBC材料庆置18℃以下之冷暗处,使用后剩余品应予密闭保存,一般正常使用可存放一个月,如使用冷藏将延长BMC之寿命。

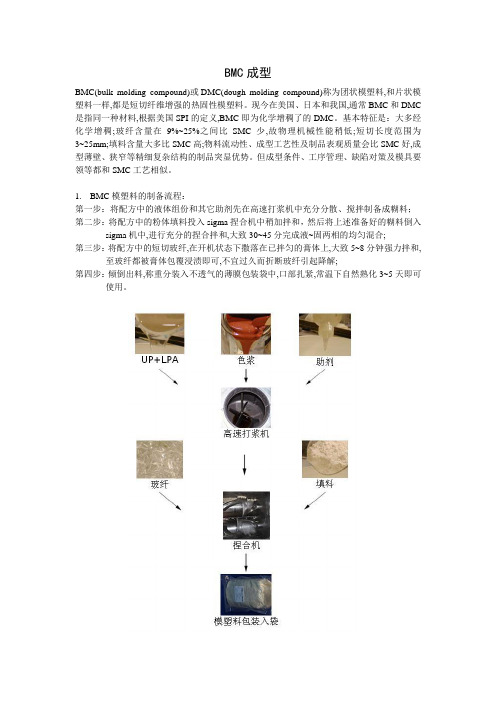

5.注射成型法。

BMC注射成型必须有BMC专用注射成型机,它有丝杠式和活塞式两种,各有特点,根据用途分别采用。

见图7-16。

a.材料投入把BMC料投入料斗中,并用柱塞压缩。

b.材料计量止丝杠后退,向料筒内供给BMC。

c.注射闭模,把BMC由喷嘴注射到模具内。

d.固化保压终了,进行材料计量,这时多数是注射装置稍微后退,喷嘴端头离开模具。

e.取出制品开启模具,取出固化了的制品。

6. BMC产品设计注意事项①基本壁厚~3mm(最小在lmm以上)。

②拐角半径只要在l以上。

③脱模锥度要大于1°(局部可无锥度)。

④可设计加强筋结构。

⑤在凸起、销等单独存在的产品中其根部可带R。

⑥尖头部及熔接处可用气体脱模。

⑦飞边难脱模,要设计成易于脱模的结构。

浅述BMC注射成型技术

浅述BMC注射成型技术摘要:介绍BMC注射成型技术的特点与原理,讨论了BMC注射成型设备的性能特点及工艺条件,并分析了BMC注射时常见的缺陷及其原因等。

关键词:团状模塑料热固性塑料注射成型技术1、前言BMC(团状模塑料)作为一种玻璃纤维增强不饮和聚酯树脂的先进热固性复合材料,自上世纪50年代末开发用以来,倍受人们关注,得到了迅速发展。

与普通热固性塑料一样,BMC的成型技术包括压制成型,和注射成型。

但实际上在很长时间里多数场合下BMC通常以压制成型主为,而BMC注射成型仅局限于生产少量要求不高的小制件,应用进展不大。

直到近几年BMC注射成型技术才真正在不饱和聚酯模塑料的应用中相当起重要角色。

热固性塑料的注射成型技术早在上世纪60年代已经确立,曾被称为热固性塑料工业发展史上一次革命。

与压制成型相比,其注射成型具有自动化程度高,成型周期短,制件表面质量好,复杂制件成型工艺性良好等优点,从而降低了生产成本。

正因为如此。

BMC注射成型在上世纪70年代初即得到了实际应用,受到人们的重视。

但是,由于存在着因注射过程中大量玻纤损伤而使制件强度大大降低的缺点,因而限制了BMC注射成型技术的推广应用。

为了解决BMC注射过程中玻纤损伤问题,欧美及日本等国家都做了大量工作,并在近几年的研究与生产中取得了重大突破。

它们采用“料、机、模”(即注塑用BMC模塑料、注射机,模具)三位一体的开发技术,促成设备制造商与材料供应商的联合,进行原材料开发,BMC配方改进及成型机械与模具的特殊化设计,从而把玻纤损伤降低到可接受的程度。

如美国OCF公司与德国Krauss—Mafei公司合作生产出一种防损伤BMC专用短切纱,使BMC注射制件的强度得以大幅度提高;美国HPM公司、意大利MIR公司、日本新泻公司、德国Battenfeld公司和Arburg公司等设备制造商,通过对喂料系统和注射系统的改进,陆续推出了BMC专用注射机。

随着BMC注射成型技术关键同题的解决,其应用不再局限于电器件等小型制件,而在变速箱构件,进气管、气门阀盖、前灯罩、保险杠等汽车部件中获得成功应用,同时在要求抗震、阻燃、美观、耐用,经济的航空、建筑、家具等市场中获得开发应用。

BMC塑料及其成型工艺讲解

B M C塑料及其成型工艺讲解Document serial number【LGGKGB-LGG98YT-LGGT8CB-LGUT-BMC材料及成型工艺BMC(bulk molding compound)或DMC(dough molding compound)称为团状模塑料(以前也称BT-3),和片状模塑料一样,都是短切纤维增强的热固性模塑料。

如今在美国、日本和我国,通常BMC和DMC是指同一种材料,根据美国SPI的定义,BMC即为化学增稠了的DMC。

具有抗冲、抗压、抗弯曲、抗拉伸,高电容量,高表面电阻,高绝缘强度,高耐电弧性,以及无毒耐腐蚀,阻燃等一系列优异的物理性能,尤其具有流动性好、模塑压力低、成型时间短、模塑温度低等优良成型特性。

它在以下领域被广泛的应用:一、电器和电子元器件:各类高低压电器开关的外壳及结构部件,化工和矿用防爆型电器零部件,电机,电磁阀整体封装,母线框,接线柱板,绝缘杆,绝缘子各种规格绝缘板材等。

二、汽车工业:汽车壳体、保险杠,车灯架、车灯碗、后备箱等车内外制件和功能件等。

三、仪表工业:仪表架、仪表壳,操纵杆等。

四、民用产品:卫生洁具,装饰品、洗碗机内胆、器皿等。

(66-10MW微波炉器皿专用BMC材料,无毒耐热)五、其他方面:电子复印机,印刷机械,办公机械的结构部件,电子计算机零件等。

BMC的基本特征是:大多经化学增稠;玻纤含量在9%~25%之间比SMC(Sheet molding compound的缩写,有优越的电气性能,耐腐蚀性能,质轻及工程设计容易、灵活等优点,其机械性能可以与部分金属材料相媲美,因而广泛应用于运输车辆、建筑、电子/电气等行业中。

)少,故物理机械性能稍低;短切长度范围为3~25mm;填料含量大多比SMC高;物料流动性、成型工艺性及制品表观质量会比SMC 好;成型薄壁、狭窄等精细复杂结构的制品突显优势。

但成型条件、工序管理、缺陷对策及模具要领等都和SMC工艺相似。

bmc工艺流程

bmc工艺流程一级标题:概述BMC(Bulk Molding Compound)是一种常见的热固性复合材料,由玻璃纤维增强剂、填充剂、树脂基体和添加剂混合而成。

BMC具有优异的机械性能、电绝缘性能和耐化学腐蚀性能,广泛应用于汽车、电子设备、建筑和家电等领域。

本文将详细讨论BMC工艺流程,包括原材料准备、配料、混合、成型和固化等关键步骤。

二级标题:原材料准备在BMC工艺流程中,首先需要准备好以下原材料:1.玻璃纤维增强剂:玻璃纤维具有高强度和刚度,可增强BMC的力学性能。

2.填充剂:常用的填充剂有硅灰、硅胶和碳酸钙等,用于调节BMC的流动性、收缩性和导热性。

3.树脂基体:树脂基体是BMC的主要成分,常用的树脂有不饱和聚酯树脂、环氧树脂和酚醛树脂等。

4.添加剂:添加剂可以改善BMC的加工性能和抗老化性能,如稳定剂、光稳定剂和抗氧化剂等。

原材料的质量和比例直接影响BMC制品的性能和质量,因此需要严格按照配方要求进行取样和标准化检测。

二级标题:配料配料是BMC工艺流程中的重要环节,需要按照配方要求将准备好的原材料进行配料。

配料的过程一般分为以下几个步骤:1.准备称量设备:包括电子天平、称量容器和称量工具等。

称量设备的准确性和稳定性对配料的精确性至关重要。

2.按照配方计算比例:将原材料按照配方计算的比例进行称量。

使用称量工具准确计量,确保各个原材料的比例正确。

3.细致称量:对于大分子量的添加剂和树脂基体,可以使用称量设备进行细致称量,以增加配料的准确性。

4.混合:将不同原材料按照配方比例放入混合容器中,使用搅拌设备进行充分混合。

混合时间和搅拌速度需要根据配方和材料特性进行调整,确保混合均匀度和稳定性。

二级标题:混合混合是BMC工艺流程中的关键步骤,需要保证各个原材料的充分混合和分散。

混合的过程一般包括以下几个步骤:1.搅拌:使用搅拌设备将配料中的各个组分进行充分搅拌。

搅拌设备的选择和搅拌速度需要根据材料的黏度和颗粒大小来确定。

bmc生产工艺

bmc生产工艺BMC(Bulk Molding Compound)是一种热固性塑料,由长纤维增强材料、无机填料、树脂基体和专用添加剂组成。

它具有良好的机械性能、电气绝缘性能、耐腐蚀性能和热稳定性,广泛应用于电器、汽车、机械等领域。

BMC的生产工艺主要包括原料准备、混合、制备成型料、成型和固化四个步骤。

首先,原料准备。

将玻璃纤维、无机填料和树脂基体按照一定比例准备好。

玻璃纤维可提供强度和刚度,无机填料可提高材料的热稳定性和耐腐蚀性,树脂基体则是整个工艺的粘合剂。

其次,混合。

将准备好的玻璃纤维、无机填料和树脂基体放入混料机中进行混合搅拌,使其成为均匀的BMC料浆。

然后,制备成型料。

将混合好的BMC料浆通过喷雾或滚涂的方式涂覆在带有模纹的金属模具上,形成成型料。

在涂覆过程中,还可以根据需要加入颜料,使成型料具有丰富的颜色。

最后,成型和固化。

将制备好的成型料放入压力机中进行成型。

压力和温度可以根据产品要求进行调节。

在压力机中施加一定的压力,将成型料充分填充到模具的每一个细节,并且在一定的温度下进行固化。

固化的过程中,树脂基体将发生化学交联反应,使得成型料固化成坚硬的材料,并且与纤维增强材料形成牢固的结合。

通过上述工艺,BMC材料可以制备成各种复杂形状的产品,如电器壳体、汽车零部件、机械零件等。

BMC制品具有优异的性能,如高强度、低收缩率、尺寸稳定性好、耐电弧击穿、阻燃性能好等。

此外,BMC还可以通过多种工艺进行加工,如注射成型、挤出成型、压缩成型等,满足不同领域的需求。

总之,BMC的生产工艺简单易行,制备出来的产品性能稳定可靠,广泛应用于各个领域。

随着工艺的不断发展,BMC材料将在未来得到更广泛的应用。

bmc工艺流程

bmc工艺流程

一、概述

BMC(Bulk Molding Compound)是一种高分子复合材料,由无机

填料、树脂基体和添加剂组成。

它具有高强度、耐腐蚀、难燃等特性,广泛应用于汽车、电器、建筑等领域。

本文将介绍BMC的生产工艺流程。

二、原材料准备

1.无机填料:如玻璃纤维、石英粉等;

2.树脂基体:如不饱和聚酯树脂、环氧树脂等;

3.添加剂:如硬化剂、稠化剂等。

三、配料混合

1.将无机填料按比例放入混合桶中;

2.加入树脂基体,并搅拌均匀;

3.加入添加剂,并继续搅拌,直至混合均匀。

四、成型

1.将混合好的BMC放入模具中;

2.进行压制,使BMC充分填充模具;

3.在模具中进行固化,通常采用加热方式。

五、后处理

1.取出固化好的BMC制品;

2.进行修整和打磨,使其表面光滑;

3.进行质检,检查制品是否符合要求。

六、包装和存储

1.将制品进行包装;

2.存放在干燥、通风的环境中,避免阳光直射和潮湿。

七、安全注意事项

1.在配料混合和成型过程中,应戴好防护手套和口罩,避免吸入粉尘;

2.在加热固化时,应注意安全距离,避免烫伤;

3.在后处理过程中,应使用安全工具,避免划伤皮肤。

以上是BMC的生产工艺流程及注意事项。

BMC具有广泛的应用前景,在未来的发展中将会有更多的应用。

BMC成型工艺

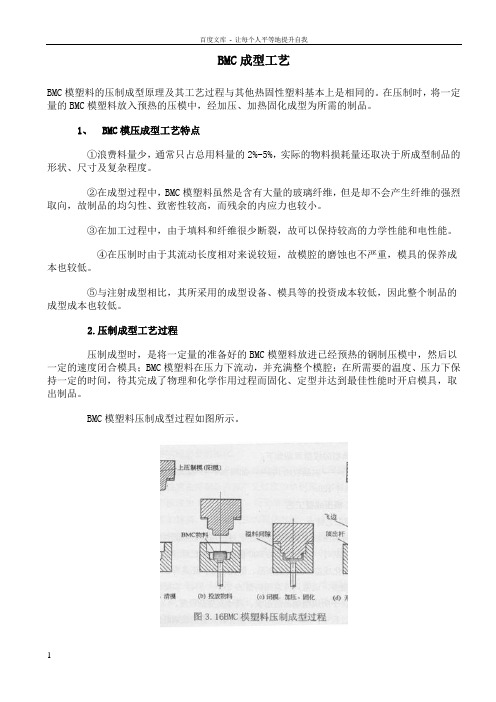

BMC成型工艺BMC模塑料的压制成型原理及其工艺过程与其他热固性塑料基本上是相同的。

在压制时,将一定量的BMC模塑料放入预热的压模中,经加压、加热固化成型为所需的制品。

1、BMC模压成型工艺特点①浪费料量少,通常只占总用料量的2%-5%,实际的物料损耗量还取决于所成型制品的形状、尺寸及复杂程度。

②在成型过程中,BMC模塑料虽然是含有大量的玻璃纤维,但是却不会产生纤维的强烈取向,故制品的均匀性、致密性较高,而残余的内应力也较小。

③在加工过程中,由于填料和纤维很少断裂,故可以保持较高的力学性能和电性能。

④在压制时由于其流动长度相对来说较短,故模腔的磨蚀也不严重,模具的保养成本也较低。

⑤与注射成型相比,其所采用的成型设备、模具等的投资成本较低,因此整个制品的成型成本也较低。

2.压制成型工艺过程压制成型时,是将一定量的准备好的BMC模塑料放进已经预热的钢制压模中,然后以一定的速度闭合模具;BMC模塑料在压力下流动,并充满整个模腔;在所需要的温度、压力下保持一定的时间,待其完成了物理和化学作用过程而固化、定型并达到最佳性能时开启模具,取出制品。

BMC模塑料压制成型过程如图所示。

3.压制成型前的准备工作作为湿式预混料的BMC模塑料含有挥发性的活性单体,在使用前不要将其包装物过早拆除,否则,这些活性单体会从BMC物料中挥发出来,使物料的流动性下降,甚至造成性能下降以致报废。

当然,对于已拆包而未用完的BMC模塑料,则一定要重新将其密封包装好,以便下次压制之用。

①投料量的计算和称量一般来说,首先是要知道所压制制品的体积和密度,再加上毛刺、飞边等的损耗,然后进行投料量的计算。

装料量的准确计算,对于保证制品几何尺寸的精确,防止出现缺料或由于物料过量而造成废品及材料的浪费等,都有十分直接的关系,特别是对于BMC这种成型后不可回收的热固性复合材料来说,对于节省材料、降低成本,更具有重要的实际意义。

实际上,由于模压制品的形状和结构比较复杂,其体积的计算既繁复亦不一定精确,因此装料量往往都是采用估算的方法。

BMC塑料及其成型工艺整理讲解

BMC材料及成型工艺BMC(bulk molding compound)或DMC(dough molding compound)称为团状模塑料(以前也称BT-3),和片状模塑料一样,都是短切纤维增强的热固性模塑料。

如今在美国、日本和我国,通常BMC和DMC是指同一种材料,根据美国SPI的定义,BMC 即为化学增稠了的DMC。

具有抗冲、抗压、抗弯曲、抗拉伸,高电容量,高表面电阻,高绝缘强度,高耐电弧性,以及无毒耐腐蚀,阻燃等一系列优异的物理性能,尤其具有流动性好、模塑压力低、成型时间短、模塑温度低等优良成型特性。

它在以下领域被广泛的应用:一、电器和电子元器件:各类高低压电器开关的外壳及结构部件,化工和矿用防爆型电器零部件,电机,电磁阀整体封装,母线框,接线柱板,绝缘杆,绝缘子各种规格绝缘板材等。

二、?汽车工业:汽车壳体、保险杠,车灯架、车灯碗、后备箱等车内外制件和功能件等。

三、?仪表工业:仪表架、仪表壳,操纵杆等。

四、?民用产品:卫生洁具,装饰品、洗碗机内胆、器皿等。

(66-10MW微波炉器皿专用BMC材料,无毒耐热)五、?其他方面:电子复印机,印刷机械,办公机械的结构部件,电子计算机零件等。

BMC的基本特征是:大多经化学增稠;玻纤含量在9%~25%之间比SMC(Sheet molding compound的缩写,有优越的电气性能,耐腐蚀性能,质轻及工程设计容易、灵活等优点,其机械性能可以与部分金属材料相媲美,因而广泛应用于运输车辆、建筑、电子/电气等行业中。

)少,故物理机械性能稍低;短切长度范围为3~25mm;填料含量大多比SMC高;物料流动性、成型工艺性及制品表观质量会比SMC好;成型薄壁、狭窄等精细复杂结构的制品突显优势。

但成型条件、工序管理、缺陷对策及模具要领等都和SMC工艺相似。

BMC模塑料的制备流程第一步:将配方中的液体组份和其它助剂先在高速打浆机中充分分散、搅拌制备成糊料;第二步:将配方中的粉体填料投入sigma捏合机中稍加拌和,然后将上述准备好的糊料倒入sigma机中,进行充分的捏合拌和,大致30~45分完成液~固两相的均匀混合;第三步:将配方中的短切玻纤,在开机状态下撒落在已拌匀的膏体上,大致5~8分钟强力拌和,至玻纤都被膏体包覆浸渍即可,不宜过久而折断玻纤引起降解;第四步:倾倒出料,称重分装入不透气的薄膜包装袋中,口部扎紧,常温下自然熟化3~5天即可使用。

BMC注塑工艺及注塑机操作培训

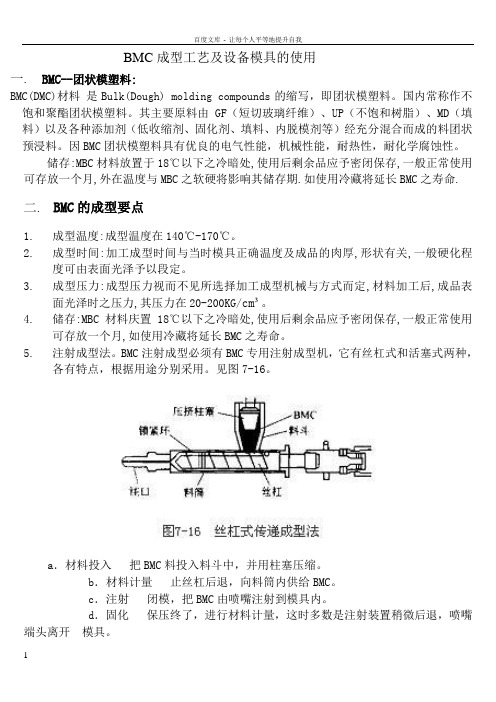

1.塑化装置

• 塑化装置主要由螺杆、机筒等组成,如下图所示 • (1)螺杆。热固性注塑机的螺杆主要用于对物料的塑化、混炼和将其注入模

腔中。 (2) BMC材料是一种热固性塑料,一般要求在15℃以上温度使用,否则其粘 度大,成型所需压力大,但是到60℃以上会发生交联固化反应,因此机筒的 温度必须严格控制。机筒的温度控制一般采用恒温控制的水加热系统,结构 示意如下右图所示。进行温度控制时,温水经充水阀、滤清器、水泵输送到

• (3)后抽胶:注射完成后,注座后退,喷嘴离开模具然后熔胶抽胶,熔胶抽 胶完注座前进。该动作适用于加工成型温度特别窄的塑料,由于喷嘴与模具 接触时间短,避免了热量的流失,也避免了熔料在喷嘴孔内的凝固。

• 抽胶就是防延,就是防止喷嘴处溢料。 • 练习题:前面射胶第一段位置为15mm,则在熔胶的图面中,熔胶位置一应设

所有近接开关 与碰块之间 距离为2-3mm

开模完近接开 关

开模完后高度

锁模慢近接开 关

锁模完上20mm

锁模完近接开 关

锁紧模具的位 置

开锁模调节

• 第二题:近接开关与碰块之间的距离为多少

• 锁模过程分为三段,大体是快-----慢-----高压;开模分为三段,大体是慢----快-----慢。

• 锁模力,一般按2ton/in2 , 1in2 =6.45cm2 , 或者F=(nA+B)*Pc/(0.6-0.8) • n:型腔数 • F:锁模力(kg) • B:流道和浇口在分型面的投影面积(cm2 ) • A :产品在分型面的投影面积(cm2 ) • Pc:型腔内塑胶熔体的压力(本厂使用的BMC一般为10-20MPa) • 锁模力太大或太小都不好,太小易跑披锋,太大易损坏模具,损坏设

bmc制作工艺流程

bmc制作工艺流程英文回答:BMC (Bulk Molding Compound) is a type of thermosetting composite material that is commonly used in the manufacturing industry for producing various products. The production process of BMC involves several steps, which I will explain in detail.1. Material Preparation: The first step in the BMC production process is to prepare the materials. This involves mixing the base resin, such as unsaturated polyester or epoxy, with various additives, fillers, and reinforcements. These additives can include things like glass fibers, mineral fillers, flame retardants, and pigments. The mixture is then compounded using specialized equipment to ensure a homogeneous blend.2. Molding: Once the material is prepared, it is ready to be molded. There are several methods that can be usedfor molding BMC, including compression molding, transfer molding, and injection molding. The choice of molding method depends on the specific requirements of the product being manufactured. For example, compression molding is often used for producing large, flat parts, while injection molding is suitable for complex shapes with tight tolerances.3. Molding Process: The molding process involves heating the BMC material to a specific temperature and applying pressure to shape it into the desired form. In compression molding, the material is placed into a heated mold cavity and compressed using a hydraulic press. In transfer molding, the material is first heated in a separate chamber and then transferred into the mold cavity. In injection molding, the material is melted and injected into the mold under high pressure.4. Curing: After the BMC material has been molded into the desired shape, it needs to be cured. Curing is a process that involves applying heat to the molded part to initiate a chemical reaction that hardens the material. Thetemperature and time required for curing depend on the specific resin system used. Once the curing process is complete, the part is cooled and removed from the mold.5. Finishing: The final step in the BMC production process is finishing. This involves removing any excess material, such as flash or sprue, and performing any necessary post-processing operations, such as trimming, drilling, or painting. The finished parts are then inspected for quality and packaged for shipment.中文回答:BMC(大块模塑复合材料)是一种常用于制造业的热固性复合材料,用于生产各种产品。

BMC塑料的特性介绍

BMC(DMC)模塑料的特性⒈一般性能:BMC(DMC)的比重较大,在1.3~2.1之间;制品外观光亮,手感好,有硬而厚重的感觉;用火加热会产生很多油烟,并有苯乙烯气味;某些品种的BMC(DMC)难燃,但某些品种又极易燃烧,燃烧后留下无机物质。

⒉尺寸稳定性:BMC(DMC)的线膨胀系数是(1.3~3.5)×10-5K-1,比一般的热塑性塑料小,因而使得BMC(DMC)具有很高的尺寸稳定性和尺寸精度。

温度对BMC(DMC)的尺寸稳定性影响很小,但湿度的影响则较严重,BMC 吸湿后会膨胀。

BMC(DMC)的线膨胀系数和钢、铝的很接近,因此可以和其进行复合。

⒊机械强度:BMC(DMC)的拉伸、弯曲、冲击强度等性能高于热塑性塑料,抗蠕变也比热塑性塑料好。

⒋耐水和溶剂性:BMC(DMC)对水、乙醇、脂肪烃、油脂、油具有良好的耐腐蚀性,但是不耐酮、氯碳氢化合物、芳香烃、酸碱等。

BMC(DMC)吸水率低,浸泡一天后绝缘性能仍然很好。

⒌耐热性:BMC(DMC)的耐热性比一般工程塑料都要好,热变形温度HDT 为200~280℃,可长期在130℃温度下使用。

⒍耐老化性:BMC(DMC)的耐老化性能很好,在室内可用15~20年,户外暴晒10年后其强度保持率在60%以上。

⒎电性能:BMC(DMC)的耐电弧性最突出,可以达到190秒左右。

⒏低臭气性:BMC(DMC)采用的苯乙烯交联剂在固化后仍会有0.1%的残留,加热时会发出臭味。

因此用于食品器具(如微波炉餐具)的BMC(DMC)应选用无残留苯乙烯单体型的UP树脂。

BMC(DMC)材料是Bulk(Dough) molding compounds的缩写,即团状模塑料。

国内常称作不饱和聚酯团状模塑料。

其主要原料由GF(短切玻璃纤维)、UP(不饱和树脂)、MD(填料碳酸钙)以及各种添加剂经充分混合而成的料团状预浸料。

DMC材料于二十世纪60年代在前西德和英国,首先得以应用,而后在70年代和80年代分别在美国和日本得到了较大的发展。

[复合材料]BMC团状模塑料-BMC成型工艺

![[复合材料]BMC团状模塑料-BMC成型工艺](https://img.taocdn.com/s3/m/37840f7531b765ce050814a4.png)

BMC团状模塑料-BMC成型工艺BMC(DMC)材料是Bulk(Dough) molding compounds的缩写,即团状模塑料。

国内常称作不饱和聚酯团状模塑料。

其主要原料由GF(短切玻璃纤维)、UP(不饱和树脂)、MD(填料碳酸钙)以及各种添加剂经充分混合而成的料团状预浸料。

DMC材料于二十世纪60年代在前西德和英国,首先得以应用,而后在70年代和80年代分别在美国和日本得到了较大的发展。

因BMC团状模塑料具有优良的电气性能,机械性能,耐热性,耐化学腐蚀性,又适应各种成型工艺,即可满足各种产品对性能的要求,因此越来越受到广大用户的喜爱。

团状模塑料(BMC) 是一种热固性塑料,其中混合了各种惰性填料、纤维增强材料、催化剂、稳定剂和颜料,形成一种用于压塑或注塑的胶粘“油灰状”复合材料。

团状模塑料 (BMC) 通过短纤维进行高度填充和增强,玻璃纤维增强材料占 10% 至 30%,长度通常在 1/32 英寸至 1/2 英寸(12.5mm)之间。

根据不同的最终应用领域,配制的复合材料可精确控制尺寸,阻燃性和抗电痕性良好,具有很高的介电强度、耐腐蚀性和耐污性,机械性能卓越,收缩性低且色泽稳定。

团状模塑料 (BMC) 的流动特性和绝缘及阻燃性极好,对于细节和尺寸要求精确的各种应用非常适用。

材料有75种颜色可供选择,能抵受粉剂喷涂或水性涂料。

性质:短切玻璃纤维与不饱和聚酯浆料混合而成的团状预浸料。

适于采用模压、传递模塑、注塑成型等工艺成型,制得的制品机械性能良好、尺寸稳定性高、表面光洁度好,耐水、耐油、耐蚀性优良,耐热,电性能优良,尤其是耐电弧性可达到190s左右。

按配方配成树脂浆料,主要成分同片状模塑料,填料增多,一般不用增稠剂,再将树脂浆料与短切玻璃纤维(长度约3~25mm)充分混合制得。

主要用于电器、电机、无线电、仪表,机械制造,化工设备,建筑,交通运输,国防等部门。

⒈一般性能:BMC(DMC)的比重较大,在1.3~2.1之间;制品外观光亮,手感好,有硬而厚重的感觉;用火加热会产生很多油烟,并有苯乙烯气味;某些品种的BMC(DMC)难燃,但某些品种又极易燃烧,燃烧后留下无机物质。

BMC塑料

BMC(DMC)材料是Bulk(Dough) molding compounds的縮寫,即团状模塑胶。

国內常稱作不飽和聚酯团状模塑胶。

其主要原料由GF(短切玻璃纤维)、UP(不飽和樹脂)、MD(填料)以及各种添加剂經充分混合而成的料团状預浸料。

DMC 材料於二十世紀60年代在前西德和英国,首先得以应用,而后在70年代和80年代分別在美国和日本得到了较大的發展。

因BMC团状模塑胶具有優良的電氣性能,机械性能,耐热性,耐化学腐蝕性,又适应各种成型工艺,即可滿足各种產品对性能的要求,因此越來越受到廣大用戶的喜愛。

团状模塑胶(BMC) 是一种热固性塑胶,其中混合了各种惰性填料、纤维增強材料、催化剂、穩定剂和顏料,形成一种用於压塑或注塑的胶粘“油灰狀”複合材料。

团状模塑胶 (BMC) 通過短纤维進行高度填充和增強,玻璃纤维增強材料占 10% 至 30%,長度通常在 1/32 英寸至 1/2 英寸 (12.5mm)之間。

根據不同的最終应用領域,配制的複合材料可精確控制尺寸,阻燃性和抗電痕性良好,具有很高的介電強度、耐腐蝕性和耐汙性,机械性能卓越,收縮性低且色澤穩定。

团状模塑胶 (BMC) 的流動特性和絕緣及阻燃性極好,对於細節和尺寸要求精確的各种应用非常适用。

材料有75种顏色可供選擇,能抵受粉剂噴塗或水性塗料。

⒈一般性能:BMC(DMC)的比重较大,在1.3~2.1之間;制品外觀光亮,手感好,有硬而厚重的感覺;用火加热會產生很多油煙,並有苯乙烯氣味;某些品种的BMC(DMC)難燃,但某些品种又極易燃烧,燃烧后留下無機物質。

⒉尺寸穩定性:BMC(DMC)的線膨脹係數是(1.3~3.5)×10-5K-1,比一般的热塑性塑胶小,因而使得BMC(DMC)具有很高的尺寸穩定性和尺寸精度。

温度对BMC(DMC)的尺寸穩定性影響很小,但濕度的影響則较嚴重,BMC吸濕后會膨脹。

BMC(DMC)的線膨脹係數和鋼、鋁的很接近,因此可以和其進行複合。

bmc方法

bmc方法

BMC是玻纤增强不饱和聚酯热固性塑料的简称,是当前使用量最大的一类增强热固性塑料。

其成型方法主要包括压制成型和注射成型。

具体介绍如下:

- 压制成型:介于压制和注射之间的一种成型方法,也称为传递成型、压力成型或压铸成型。

在装料时将一定数量的适当预热的BMC成型料腔室,然后由柱塞压铸模具将塑料快速室内压力注入封闭的模具腔体内的热量中,加压,充满模具后再次加热,如产品完全固化后定型设计,打开模具产品。

- 注射成型:BMC中由于加入了玻璃纤维,因此所用设备与通常热固性塑料注塑成型设备有些不同,使用的注塑机,柱塞式和螺杆式均可。

BMC具有良好的物理性能、电性能和力学性能,因此它的应用十分广泛,可制作诸如变速箱构件、进气管、气门阀盖、保险杠等机械零件;在要求抗震、阻燃、美观、耐用的航空、建筑、家具等方面也得到广泛地应用;在它传统的电器领域内,其用途也越来越广泛。

bmc模具制作工艺

bmc模具制作工艺BMC(Bulk Molding Compound)模具制作工艺是一种将BMC材料在模具中加热和加压成型的工艺。

以下是BMC模具制作工艺的详细步骤:1. 原料准备:将BMC材料按照配方比例准备好,并将其与润滑剂和颜料等进行混合均匀。

2. 模具设计:根据产品的要求进行模具设计,并使用CAD软件绘制出二维或三维的图纸。

3. 模具制造:根据模具设计图纸,制造出模具的主体部分,包括模具的上下模板、模具芯和模具水口等。

4. 模具调试:安装模具,并通过调试来确定合适的温度和压力等参数。

调试过程中需要进行试模,以确保模具和BMC材料的适配性。

5. 模具加热:将模具加热至一定温度,通常在150-180摄氏度之间,以使BMC材料能够更好地流动和充填模具腔体。

6. 模具注射:将预先准备好的BMC材料放入注射机中,通过注射机将BMC材料快速注入到加热后的模具腔体中。

7. 模具加压:在BMC材料注入模具腔体后,启动模具的压力系统,将模具闭合并施加一定的压力,以使BMC材料能够充分填充模具腔体,并使其在加热的同时进行固化。

8. 模具冷却:保持适当的压力和温度,使BMC材料在模具中进行冷却和固化。

冷却时间通常在数分钟到数小时之间,根据不同的产品和模具尺寸而定。

9. 模具开启:待BMC材料充分冷却和固化后,打开模具,取出成品。

需要注意的是,成品可能会需要一定的后续处理,如去除模具脱模剂残留和修整不平整的边缘等。

10. 成品检验:将成品进行检验,包括外观质量、尺寸精度、机械性能等方面的检测,以确保产品符合要求。

以上是BMC模具制作工艺的基本步骤,具体的操作和参数需根据不同的产品和模具设计进行调整。

[复合材料]BMC团状模塑料-BMC成型工艺

![[复合材料]BMC团状模塑料-BMC成型工艺](https://img.taocdn.com/s3/m/37840f7531b765ce050814a4.png)

BMC团状模塑料-BMC成型工艺BMC(DMC)材料是Bulk(Dough) molding compounds的缩写,即团状模塑料。

国内常称作不饱和聚酯团状模塑料。

其主要原料由GF(短切玻璃纤维)、UP(不饱和树脂)、MD(填料碳酸钙)以及各种添加剂经充分混合而成的料团状预浸料。

DMC材料于二十世纪60年代在前西德和英国,首先得以应用,而后在70年代和80年代分别在美国和日本得到了较大的发展。

因BMC团状模塑料具有优良的电气性能,机械性能,耐热性,耐化学腐蚀性,又适应各种成型工艺,即可满足各种产品对性能的要求,因此越来越受到广大用户的喜爱。

团状模塑料(BMC) 是一种热固性塑料,其中混合了各种惰性填料、纤维增强材料、催化剂、稳定剂和颜料,形成一种用于压塑或注塑的胶粘“油灰状”复合材料。

团状模塑料 (BMC) 通过短纤维进行高度填充和增强,玻璃纤维增强材料占 10% 至 30%,长度通常在 1/32 英寸至 1/2 英寸(12.5mm)之间。

根据不同的最终应用领域,配制的复合材料可精确控制尺寸,阻燃性和抗电痕性良好,具有很高的介电强度、耐腐蚀性和耐污性,机械性能卓越,收缩性低且色泽稳定。

团状模塑料 (BMC) 的流动特性和绝缘及阻燃性极好,对于细节和尺寸要求精确的各种应用非常适用。

材料有75种颜色可供选择,能抵受粉剂喷涂或水性涂料。

性质:短切玻璃纤维与不饱和聚酯浆料混合而成的团状预浸料。

适于采用模压、传递模塑、注塑成型等工艺成型,制得的制品机械性能良好、尺寸稳定性高、表面光洁度好,耐水、耐油、耐蚀性优良,耐热,电性能优良,尤其是耐电弧性可达到190s左右。

按配方配成树脂浆料,主要成分同片状模塑料,填料增多,一般不用增稠剂,再将树脂浆料与短切玻璃纤维(长度约3~25mm)充分混合制得。

主要用于电器、电机、无线电、仪表,机械制造,化工设备,建筑,交通运输,国防等部门。

⒈一般性能:BMC(DMC)的比重较大,在1.3~2.1之间;制品外观光亮,手感好,有硬而厚重的感觉;用火加热会产生很多油烟,并有苯乙烯气味;某些品种的BMC(DMC)难燃,但某些品种又极易燃烧,燃烧后留下无机物质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

BMC成型工艺BMC模塑料的压制成型原理及其工艺过程与其他热固性塑料基本上是相同的。

在压制时,将一定量的BMC模塑料放入预热的压模中,经加压、加热固化成型为所需的制品。

1、BMC模压成型工艺特点①浪费料量少,通常只占总用料量的2%-5%,实际的物料损耗量还取决于所成型制品的形状、尺寸及复杂程度。

②在成型过程中,BMC模塑料虽然是含有大量的玻璃纤维,但是却不会产生纤维的强烈取向,故制品的均匀性、致密性较高,而残余的内应力也较小。

③在加工过程中,由于填料和纤维很少断裂,故可以保持较高的力学性能和电性能。

④在压制时由于其流动长度相对来说较短,故模腔的磨蚀也不严重,模具的保养成本也较低。

⑤与注射成型相比,其所采用的成型设备、模具等的投资成本较低,因此整个制品的成型成本也较低。

2.压制成型工艺过程压制成型时,是将一定量的准备好的BMC模塑料放进已经预热的钢制压模中,然后以一定的速度闭合模具;BMC模塑料在压力下流动,并充满整个模腔;在所需要的温度、压力下保持一定的时间,待其完成了物理和化学作用过程而固化、定型并达到最佳性能时开启模具,取出制品。

BMC模塑料压制成型过程如图3.16所示。

3.压制成型前的准备工作作为湿式预混料的BMC模塑料含有挥发性的活性单体,在使用前不要将其包装物过早拆除,否则,这些活性单体会从BMC物料中挥发出来,使物料的流动性下降,甚至造成性能下降以致报废。

当然,对于已拆包而未用完的BMC模塑料,则一定要重新将其密封包装好,以便下次压制之用。

①投料量的计算和称量一般来说,首先是要知道所压制制品的体积和密度,再加上毛刺、飞边等的损耗,然后进行投料量的计算。

装料量的准确计算,对于保证制品几何尺寸的精确,防止出现缺料或由于物料过量而造成废品及材料的浪费等,都有十分直接的关系,特别是对于BMC这种成型后不可回收的热固性复合材料来说,对于节省材料、降低成本,更具有重要的实际意义。

实际上,由于模压制品的形状和结构比较复杂,其体积的计算既繁复亦不一定精确,因此装料量往往都是采用估算的方法。

对于自动操作的机台,其加料量可控制在总用料量的土1.5%以内,而达到5%或超过此数量时,则肯定会在模具的合模面上出现飞边。

这薄薄的一层超量的物料在加热状态的高模温作用下,会迅速地固化而形成飞边。

估算装料量的方法有许多。

如有所谓“形状、尺寸简单估算法”、“密度比较法”和“注型比较法”等。

用上述方法估算出基本的装料量后,并进行几次的试压,就可以比较准确地得出BMC 模塑料压制成型的装投料量。

②模具的预热BMC模塑料是热固性增强塑料的一种,对于热固性塑料来说,在进行成型之前首先应将模具预热至所需要的温度,此实际温度与所压制的BMC模塑料的种类、配方、制品的形状及壁厚、所用成型设备和操作环境等都有关系。

应注意的是,在模温未达设定值并均匀时,不要向模腔中投料。

③嵌件的安放为了提高模压制品连接部位的强度或使其能构成导电通路等目的,往往需要在制品中安放嵌件。

当需要设置嵌件时,则在装料、压制前应先将所用的嵌件在模腔中安放好。

嵌件应符合设计要求,如果是金属嵌件,在使用前还需要进行清洗。

对于较大的金属嵌件,在安放之前还需要对其进行加温预热,以防止由于物料与金属之间的收缩差异太大而造成破裂等缺陷。

在同一模腔中,如安放有不同类型、不同规格的嵌件,还应认真的检查嵌件的安放情况。

嵌件的错位不但会产生废品,更严重的是有可能损坏型腔。

总之嵌件应安放到位、准确并紧固可靠。

④脱模剂的涂刷对于BMC模塑料的压制成型来说,由于在其配制时已在组分中加有足够的内脱模剂,再加上开模后制件会冷却收缩而较易取出,因此一般不需再涂刷外脱模剂。

然而,由于BMC物料具有很好的流动性,模压时有可能渗入到构成型腔的成型零件连接面的间隙里,而使脱模困难,故对新制造或长期使用的模具,在合模前或在清模后,给模腔涂刷一些外脱模剂也是有好处的。

所用的外脱模剂一般是石蜡或硬脂酸锌。

⑤装模在BMC模塑料的压制成型中,装模操作是否得当、合理是很值得注意的,这不但会影响物料压制时在模腔中的流动,亦会影响到制品的质量,特别是对于形状和结构都比较复杂的制品的成型。

因此,如何将BMC模塑料合理地投放到压模中,是一个十分重要的问题。

在大多数情况下,是用人工将压实而且质量与制品相近的整块(团)BMc物料投放到压模型腔的中心位置上。

但有时,也可以特地将物料投放到在压制时可能会出现滞留的地方,如凸台、型芯和凹槽这些地方。

最不好的方法是将BMC模塑料分成若干块而投放到模腔中,因在压制中,当分成块的物料流到会合点时可能会出现熔接线,使制品在此处出现强度的“薄弱环节”,如图3.17(b)所示。

一般来说,装模操作时还应考虑以下几个问题。

△所投放的BMC模塑料的温度一般应在15℃以上。

△应根据压制时能获得最短的流动路径来选择投放物料的位置,最好是保证物料能同时到达模腔的各个角落:对于有可能出现物料滞留或“死角”的地方,可预先在该处投放物料。

△应尽可能使投放的物料均匀分布。

△因通用BMC模压料在150℃时所需的固化时间还不到lmin/mm,因此投料应迅速。

如使用手工称量物料,由于速度较慢而不利于生产效率的提高,因此,在压制较小的制品时,最好是采用有共用加料室的模具。

△对于形状比较复杂的制品,可先将物料预压成与制品相似的坯块,这样可以避免压制出的制品在凸出的部位上出现缺料或产生熔接线等问题。

△为便于投料和贮存,在配制BMC模塑料时,一般都把其挤压成条状或团块状。

切忌将物料松散的投满模腔,这不利于压制时顺利的将气体排出、减少制品起泡。

如用条状料进行模压时,应采用垂直加料的方式,这可得到各个方向都具有相同强度和收缩均匀的模压制品。

4.压制(1)闭模、加压加热和固化当完成向模腔内投料以后,则进行闭模压制。

由于BMC模压料的固化速度非常快,而且为了缩短成型周期,防止物料出现过早固化(局部的过早固化会影响到压制物料的流动),在阳模未触及物料前,应尽量加快闭模速度;而当模具闭合到与物料接触时为避免出现高压对物料和嵌件等的冲击,并能更充分的排除模腔中的空气,此时应放慢闭模速度。

(2)开模及脱模(顶出制品)当制品完全固化后,为减少成型周期,应马上开模并脱出制品。

如果制品的形状比较简单,而且模具的脱模斜度、模腔的表面光亮度等都比较合适,则制品的脱模不会有什莫困难。

对于形状比较复杂的制品,脱模的难度有可能提高。

5.制品的后处理及模具的清理(1)制品的后处理BMc模塑料的成型收缩率很小,制品因收缩而产生翘曲的情况并不严重。

对于有些制品如出现有上述现象,可采取将其置于烘箱中进行缓慢冷却的方法来消除。

(2)制品的修整由于BMc模压制品往往都会产生一些飞边与其连在一起,需要将其除去。

飞边的最大厚度应该限制在0.lmm的范围内。

如果飞边的厚度太大,则不但除去困难,而且物料浪费也太大,成本也会大大提高。

如果时间允许的话,操作者可以在闭模固化的间隔时间里用挫刀片、修饰砂带、压入棒等工具将制品上的飞边和孔洞等进行清理。

小的制品通常都用滚轮磨边机来清除飞边。

(3)模具的清理制品脱出后,应认真的清理模具。

首先应把残留在模具中的BMC碎屑、飞边等杂物全部清理干净,特别是应将渗入到模腔结合面各处间隙中的物料彻底清除,否则不但会影响到制品的表面质量,而且还有可能会影响到模具的开合和排气。

清理模具一般要采用压缩空气、毛刷和铜质的非铁工具,目的是在清理时不会损伤模腔表面。

模具清理后对于容易出现粘模的地方可涂刷一定量的脱模剂,然后再仔细的检查模腔内是否还有其他外来物存在,当做完上述工作后,即可进入下一个工序。

6.压制成型工艺条件与一般的热固性模塑料一样,BMC模塑料的压制成型条件包括:成型压力、成型温度、固化时间等参数。

(1)成型压力BMC模塑料由于具有良好的流动性,因此在模压时不需要很高的压力就可以使其充满整个模腔。

对于同一种组分的BMC模塑料来说,其成型压力主要是根据制品的复杂程度、制品的性质和其他成型工艺条件开选定的。

例如,在压制一些形状简单的制品时,5MPa的压力就足够了;对于设有凸台或有盲孔的形状较为复杂的制品,则可能要用高一些的压力。

模具的类型对压力的选择也有影响,溢式压模比半溢式的压模使用的压力小些,而不溢式压模(很少用于BMC的压制)所使用的压力则要大些,甚至高几倍。

另外,对压制成型表面质量要求高的制品,也要使用比较高的成型压力。

对于大多数的BMC模压制品来说,3. 5-7. OMPa压力已经足够了;但对于不溢式压模和表面要求比较高的制品,有时可能要用到14MPa的成型压力。

(2)成型温度BMC模塑料的压制成型温度是十分重要的工艺参数。

成型温度的高低与物料的类型、配方(组分)、所使用的成型压力、制品的复杂程度及壁厚、收缩的控制、流动条件以及有无预热等都有关。

温度高,固化速度快,生产效率高;而要想获得好的表面质量,则要用较低的温度,特别是对有些要求用慢速闭模的成型制品。

但温度低、物料流动时间长,会使压制成型过程放慢。

为防止制品表面出现开裂,对一些深型腔、形状复杂而壁薄的制品,则需要采用低温的成型条件。

一般来说,上下模具通常是采用相同的温度,但有时为了方便脱出制品,或是为了脱模的需要而选择性地使其出现粘模,则应使两半模的温度有所差别。

一般来说,希望制品能留在其上的该半模的温度应低约5-15℃。

(3)固化时间所有级别的BMC模塑料在压制成型时其固化速度都是很快的,但也会有一些不同,如用黑颜色的BMC模塑料成型时明显要比一般颜色的产品固化得慢,如图3.18所示。

图中(a)表示浅色的制品在不同的厚度下的固化时间;而(b)则是表示加了炭黑(黑色)而不同厚度的制品的固化时间。

对图中数据进行比较可以看出,对于厚度、成型温度相同的制品,黑颜色所需的固化时间要多一些。

如果是根据制品的厚度来选定固化时间的话,一般来说,制品的壁厚为3mm时,固化时间约为3min;厚度为6mm时约4-6min; 12mm厚时约为6一l0min。

(4)合模速度由于BMC模塑料具有快速固化的特性,因此,在向模腔投放物料后可以马上进行快速合模成型。

一般来说,整个合模过程应在50秒内完成。

闭模速度过慢,模腔中的物料有可能会发生局部的胶凝固化,这种现象在制品截面较薄处会较为明显的出现;若闭模速度过快,除了会使物料出现组分分离的趋向外,有时也会出现排气补畅、夹气甚至有焦痕等缺陷。

过高的成型温度和过慢的合模速度都会引起BMC模塑料的组分分离。

因为在高温下树脂的硬度过低,在合模加压时,树脂会离析出来,并跑在(流向)填料和玻璃纤维的前面。

当玻璃纤维的含量少于25%时,则要用较低的合模速度,才会获得较好的制品质量。

对于壁厚大于4.8mm得知品,采用较低的合模速度才能获得质地致密均匀的制品,对于较厚的制品,为获得更为均匀的固化速度,可以降低成型温度。