H2S废气制酸设计方案精品

酸碱废气处理技术方案

有限公司2015 年5 月26 日公司简介某公司于2009年3月注册,注册地址在大连市沙河口区,公司 注册资金为1000万元人民币。

某公司是一家从事废气净化设备研发, 废气治理工程项目设计、 安装的专业环保公司,我公司与国内外多家研究中心和公司合作, 为 客户提供优质的废气净化服务,每年处理的有毒有害废气的排放量可 达1万吨,处理后均达到国家标准。

项目概况.现场情况 国家标准及规范四、设计原则.五、工艺方案.1、工艺说明错误!未定义书签。

错误!未定义书签。

2、现场图纸3、预算单、项目概况有限公司在生产工艺产生废酸, 用氢氧化钠中和时产生大量废酸气,具有刺激性气味。

目前在处理位置安装隔断,风机, 将废酸气体抽出室内,但为保证气体排放达到排放标准,需对 排放气体进行相关处理。

现场废气主要成分是盐酸和硝酸,且酸碱中和温度所以设备上要求耐温,耐酸碱腐蚀。

由于设备可能安装至室外,设备防雨及坚固程度应予以考虑。

器,使风机风量处于可变状态。

吸收塔处理量满足最大风量的 使用要求。

、• 设备介绍 .七、 公司部分案例八、 企业资质 . 错误! 未定义书签。

隔断处的排风风机最大风量为 13000m 3/h ,已经配置调频A 、原有风量为13000m 3/h 风机两台。

B 、风机配套管道一套。

三、国家标准及规范HG/T20696-1999玻璃钢化工设备设计规定CD130A19-85手糊法玻璃钢设备设计技术条件四、设计原则根据车间的具体情况,为了达到废气治理效果显著的目的,又能减少设备投资,降低运行费用,同时还能保证设备长期稳定运行,本 次工程设计遵循下列原则:1 、设备技术先进:工程中的关键是净化器的选型。

为保证整个 系统长期稳定运行,净化器应选用经长期实践证明确实是可靠的技 术。

1、 工程地址:2、 废气类型:酸性废气。

3、 原有设备:1、GB16279-1996大气污染物综合排放标准(25米高空排放标 准)2、 GB3095-1996环境空气质量标准3、 TJ36-79工业企业设计卫生标准 4、 5、 6、 Q/320109JT02-2002玻璃钢系列产品通用技术标准 7、 GB1447玻璃纤维增强塑料拉伸性能试验方法 9、 GB1463GB3854 玻璃钢比重试验方法 玻璃纤维增强塑料巴氏硬度试验方法2、系统参数的确定:要达到预计的效果,本系统各工艺参数的确定十分重要。

酸碱废气处理技术方案

有限公司酸气吸收塔项目设计方案2015 年5 月26 日公司简介某公司于2009 年3 月注册,注册地址在大连市沙河口区,公司注册资金为1000 万元人民币。

某公司是一家从事废气净化设备研发,废气治理工程项目设计、安装的专业环保公司,我公司与国内外多家研究中心和公司合作,为客户提供优质的废气净化服务,每年处理的有毒有害废气的排放量可达1 万吨,处理后均达到国家标准。

目录一、项目概况. (4)二、 (5)三、国家标准及规范 (5)四、设计原则. (5)五、工艺方案. (6)1 、工艺说明 (6)2 、现场图纸..................... 错误!未定义书签。

3 、预算单...................... 错误!未定义书签。

六、设备介绍. (7)七、公司部分案例 (10)八、企业资质. ...................... 错误!未定义书签。

一、项目概况有限公司在生产工艺产生废酸,用氢氧化钠中和时产生大量废酸气,具有刺激性气味。

目前在处理位置安装隔断,风机,将废酸气体抽出室内,但为保证气体排放达到排放标准,需对排放气体进行相关处理。

现场废气主要成分是盐酸和硝酸,且酸碱中和温度所以设备上要求耐温,耐酸碱腐蚀。

由于设备可能安装至室外,设备防雨及坚固程度应予以考虑。

隔断处的排风风机最大风量为13000m 3/h,已经配置调频器,使风机风量处于可变状态。

吸收塔处理量满足最大风量的使用要求。

二、现场情况1、工程地址:2、废气类型:酸性废气。

3、原有设备:A、原有风量为13000m 3/h 风机两台。

B、风机配套管道一套。

三、国家标准及规范1、GB16279-1996 大气污染物综合排放标准(25 米高空排放标准)2、GB3095-1996 环境空气质量标准3、TJ36-79 工业企业设计卫生标准4、HG/T20696-1999玻璃钢化工设备设计规定5、CD130A19-85手糊法玻璃钢设备设计技术条件6、Q/320109 JT02-2002 玻璃钢系列产品通用技术标准7、GB1447 玻璃纤维增强塑料拉伸性能试验方法8、GB1463 玻璃钢比重试验方法9、GB3854 玻璃纤维增强塑料巴氏硬度试验方法四、设计原则根据车间的具体情况,为了达到废气治理效果显著的目的,又能减少设备投资,降低运行费用,同时还能保证设备长期稳定运行,本次工程设计遵循下列原则:1 、设备技术先进:工程中的关键是净化器的选型。

二氧化硫烟气制酸

二氧化硫烟气制酸前言:硫酸是工业上一种重要的化学品,它用途十分广泛,如制造肥料、非碱性清洁剂、护肤品、以及油漆添加剂与炸药等。

在冶金工业中,大部分的冶炼原料均为金属硫化物,如硫化锌、硫化铜等,在冶炼中会产生大量的二氧化硫烟气,对环境的污染比较严重,而当烟气中的SO2浓度达到一定程度时,则可采用冶炼烟气制酸的方法,将其变废为宝,既生产出硫酸,又达到了污染物减排、废气综合利用的目的。

在我国,有色金属冶炼烟气以低浓度二氧化硫烟气居多,但随着富氧冶炼技术的发展,也出现了一批高浓度SO2制酸企业。

1.低浓度SO 2烟气制酸低浓度S02烟气制硫酸有两种类型:一种是间接制酸工艺,即先通过物理或化学吸收或吸附的方法将低浓度S02烟气转化为高浓度甚至纯SO2气体,再利用这些气体生产硫酸;另一种是直接制酸工艺,即直接利用低浓度SO2烟气生产硫酸。

1.1间接制酸工艺间接制酸工艺的关键是采用合适的脱硫技术生产高浓度SO2气体,其后续工艺与传统硫酸工艺并无差异。

目前在国内使用较多的间接制酸法包括CANSOLV工艺、离子液循环吸收法。

1.1.1CANSOLV再生胺工艺CANSOLV可再生胺法由原联合碳化物公司(现为陶氏化学公司的子公司)开发,并于2001年实现工业化,目前已成功应用于石油和天然气处理、有色金属冶炼和电厂烟气脱硫【1】。

该技术采用可再生的有机胺溶液作为SO2吸收剂,其优点是吸收剂可循环利用、脱硫效率高(98%以上)、处理气体流量及浓度范围大[流量为(0.5—95.0)×104 m3/h,φ(S02)为0.08%一ll%]、副产S02浓度高[φ(SO2)>99%];其缺点是低压蒸汽和电耗较高,并且处理冶炼烟气时需对烟气进行预净化处理。

CANSOLV工艺可与克劳斯装置或硫酸装置整合生产硫磺或硫酸,也可将高浓度SO2气体压缩为液体SO2产品。

2006年以来CANSOLV可再生胺法在我国推广取得突破性进展,现已用于阳谷祥光铜业200 kt∕a铜冶炼精炼炉烟气、云南红河恒昊矿业镍冶炼烟气、贵铝热电厂二期燃煤锅炉烟气的脱硫,在建的云南锡业100 kt∕a铅冶炼制酸尾气脱硫也将采用该工艺。

酸雾废气净化治理工程设计方案范文

酸雾废气净化治理工程设计方案背景介绍酸雾废气是工业生产过程中排放的一种污染物,其主要成分为硫酸雾、氢氟酸雾和硝酸雾等。

这些有害气体对人体和环境都具有危害,因此需要对酸雾废气进行处理,净化废气,保护环境和人体健康。

设计方案工艺选择目前,针对酸雾废气的处理技术主要有吸收法、吸附法、催化氧化法、生物法等。

吸收法是基于化学吸收来去除废气中有害物质的技术,其中最常用的是碱性吸收法和活性炭吸收法。

吸附法则是将废气中的有害组分吸附在固体吸附剂上,包括活性炭吸附法等,但这种方法只能较少量地处理酸雾废气。

催化氧化法是利用催化剂将废气中的有害成分氧化为无害物质,但对于富含酸雾废气的处理效果不佳。

而生物法则是利用微生物降解废气中有害成分,是一种环保、经济的技术。

考虑到酸雾废气中主要为硫酸、氟化氢等有害物质,本设计选择了碱性吸收法。

工艺流程工艺流程图如下:graph LRA[酸雾废气进入处理车间] -- 水喷洗 --> B[冷却喷淋塔]B -- 碱液通入 --> C[碱性吸收塔]C -- 净化后废气排放 --> D[废气排放口]具体工艺步骤如下:1.酸雾废气进入处理车间,并接受水喷洗,以去除其表面的灰尘等杂质。

2.处理过的酸雾废气先进入冷却喷淋塔进行冷却降温,避免过热的酸雾进入碱性吸收塔,使其对吸收液溶解度太低而不能很好地吸收。

3.将碱液通入碱性吸收塔,将酸雾废气与碱液充分接触,实现对有害物质的吸收。

碱性吸收液中的氢氟酸和硫酸等酸性成分与碱液中氢氧化钠、氢氧化钙等碱性成分反应,生成硝酸盐和硅酸盐等化合物,实现废气的净化。

4.净化后的废气排放至废气排放口,排放浓度达到国家排放标准。

设计要点1.碱液的选取:碱液是溶于水中的氢氧化钠或氢氧化钙,在吸收塔中用来中和酸雾废气中的有害气体。

需要根据废气组成和浓度等情况选择合适的碱液,同时要注意碱液的浓度和配比,以确保吸收液的饱和度。

2.碱性吸收塔的设计:尺寸、高度、吸收塔的材料、压力等方面都需要进行合理的设计,以保证吸收效率和操作稳定性。

酸碱废气处理技术方案设计

防雨及坚固程度应予以考虑。 隔断处的排风风机最大风量为

13000m 3 /h ,已经配置调频

器,使风机风量处于可变状态。吸收塔处理量满足最大风量的

完美整理

Word 格式

使用要求。

二、 1、工程地址: 2、废气类型:酸性废气。 3、原有设备:

A、 原有风量为 13000m 3/h 风机两台。 B、 风机配套管道一套。

完美整理

Word 格式

备注:

1、管道长度需要根据客户确定摆放位置后来确定管道数量,以实际发生为准。 2 、乙方负责将电缆接到自动控制箱。从自动控制箱到甲方电源部分的电缆由甲 方负责。

六、设备介绍

本公司生产的高浓度玻璃钢废气洗涤净化塔,采用特殊喷淋系 统、填料和收雾器,其喷嘴采用的低压、大流量、细雾喷嘴。其特点 为无堵塞,免维护,喷淋效果好。填料采用本公司制造的纯 PP 花刺 环,其优越的分散气流性能,能使废气与吸收液反应更充分,净化效 力更高。 收雾器解决净化塔飘液的关键部分, 公司选用的收雾器材料 是本公司生产的透气性好、阻水效率高、气流阻力小的细球环,其高 效的收水率彻底解决了净化塔飘液问题。 我公司洗涤净化塔配有多配 方的天然植物工作液,可以有效的去除废气中的异味及恶臭气体。

2、现场图纸 ...................................... 错误!未定义书签。

完美整理

Word 格式

3、 预算单 ....................................... 错误!未定义书签。 六、 设备介绍 .......................................................................7 七、 公司部分案例 .............................................................. 10 八、 企业资质 ......................................... 错误!未定义书签。

烟气制酸

重金属冶炼厂二氧化硫烟气制酸设施设计重金属冶炼厂二氧化硫烟气制酸设施设计(design of sulfur recovery facility from fluegas of laeavy non—ferrous metallurgical works) 以重金属火法冶炼过程产出的二氧化硫烟气为原料,采用不同工艺生产硫酸产品的设施设计,是重金属冶炼厂设计的重要组成部分。

重金属冶炼厂生产过程中产生大量含二氧化硫的烟气,其浓度波动较大,且含有多种金属和砷、氟等杂质,常用的回收处理方法较多。

利用烟气除生产硫酸外,还可生产硫磺、液体二氧化硫。

低浓度二氧化硫烟气,根据条件也可生产其他产品。

设计内容包括:原料、产品方案、设计规模、工艺流程、主要设备、车间配置和主要技术经济指标。

简史 1740年英国建成第一个硫酸厂,以燃烧硫磺和硝石生成的气体为原料,用水吸收制成硫酸。

1746年开始用铅室法生产硫酸,20世纪初开始用瓷环填料取代铅室,出现塔式法制酸技术。

接触法制酸始于1831年,随着净化技术日趋完善,到20世纪初才得到广泛应用,并开始用于重金属冶炼的烟气制酸。

1964年联邦德国拜耳公司(Bayer AG)首先在工业上实现两次转化两次吸收工艺(简称“两转两吸”工艺),使接触法制酸尾气中的二氧化硫含量降至500×10-6以下。

1982年,苏联采用非稳态转化制酸技术,在红乌拉尔炼铜公司处理浓度为0.7%~4%的二氧化硫冶炼烟气,排放尾气的二氧化硫浓度低于0.04%~0.05%。

中国于1876年开始以硫磺为原料,用铅室法生产硫酸,1945年,葫芦岛炼锌厂采用德国鲁奇公司技术建成处理锌精矿焙烧二氧化硫烟气的制酸车间。

设计规模为1.5万t/a。

60年代后,中国设计建成的铜、铅、锌、镍、钴等冶炼厂陆续利用冶炼烟气制造硫酸。

采用的制酸工艺有干法净化制酸、热浓酸或稀酸洗净化制酸等。

1985年设计建成的贵溪冶炼厂制酸车间,采用稀酸洗净化的“两转两吸”工艺,单系列设计规模为34~36万t/a。

硫化氢制酸概要1

石油及天然气在生产过程中产生大量的含硫化氢酸性气,其它化工装置在生产过程中由于原料的不同也会产生大量的含硫化氢酸性气。

这些酸性气有时拭H2S)高达45%以上并含有脂类有机物及惰性气体,气味难闻、利用价值非常低,许多生产厂家只好经火炬燃烧后排放,造成环境的严重污染。

随着工业技术的发展,对环境保护的要求更高,回收硫资源,将H2S气体进行焚烧、净化、转化和干燥吸收处理以生产硫酸,既解决了硫酸生产原料的短缺,避免了H2S气体对大气环境的污染,又确保了主生产装置的安全、稳定、长周期、满负荷运行(尾气得不到妥善处理,主流程运行也要受影响)。

以下是中石化南京设计院设计的一套硫化氢制酸装置概况。

2、硫化氮制酸主要技术特点a.焚烧炉头设置了硫化氢燃烧装置,并且将焚烧炉出口温度与空气风机连锁。

b.根据炉气的特点采用火管锅炉回收炉气的高温位热能。

c.采用绝热酸洗净化流程,有利于环境保护和节约水资源。

d.采用“3十1”两次转化,使转化率达99. 75%以上,提高硫的利用率,降低SO2的排放量,使尾气排放达国家标准,对环境的污染降低到最低点。

e.采用高效气体换热器,使两次转化产生的热量能维持自身的热平衡。

f.干吸工段采用两次吸收,使吸收率达99. 99%a。

g.工艺参数采用DCS集中控制。

3、主要生产原料a.酸性气组份如下:H2S、NH3、CO2、有机物N2等。

b.来自空气鼓风机的空气气体参数如下:(干基)φ(O2)21%、φ(N2)79%;温度25℃;压力5 kPa。

5生产方法及工艺流程5.1生产方法硫化氢制酸的工艺原理是:H2S气体与空气混合燃烧(在富氧状态下),产生含SO2炉气。

SO2和O2在催化剂的作用下进行氧化反应,生成SO3 ,SO3在吸收塔中由w(H2SO4)98%的浓硫酸吸收而生成硫酸。

炉气中未转化的SO2经二次转化,生成SO3,使转化率达99. 75%以上,经98%的浓硫酸二次吸收生成硫酸,S03吸收率达99. 99%。

硫磺法硫酸生产工艺设计

2

硫酸是最重要的无机强酸之一,浓硫酸具有强酸性、强氧化性、强的吸水性、强的磺化性等。当加热到30℃以上放出蒸气,加热到200℃以上,散发出三氧化硫。

⒈硫酸是一种强酸,具有酸的特性,它的化学性质非常活泼,根据硫酸的浓度和温度及金属的种类不同,而生成H2、H2S、SO2、S及金属的硫化物和硫酸盐。

1

1.

以硫铁矿为原料生产硫酸,共有九种流程,他们的共同特点是均采用沸腾焙烧,干法除尘,酸洗净化,两转两吸,回收高低温位余热技术方案。设计采用的流程为:焙烧炉→ 废热锅炉→ 旋风除尘器→电除尘器→Swemco洗涤塔→电除雾器→干燥塔→主鼓风机 (2+2两转两吸。该流程首先对硫铁矿进行预处理,对于块状硫铁矿则要粉碎加工成粉矿,对于硫精砂则要进行干燥。若矿的品种较多,入炉前还要按杂质含量要求进行掺配。其主要工序有:硫铁矿焙烧、炉气净化、二氧化硫转化及三氧化硫吸收。

分子量:64.06比重:1.43(液体)

熔 点:-12.7℃沸点:-10℃

蒸汽密度:2.92蒸汽压力:337.5×103Pa(21℃时)

易溶解于水,溶解于有机溶剂及硫酸,无色且不燃烧气体,有刺激性酸味;容易及水化合,生成亚硫酸(H2SO3),并且因氧化而慢慢转化成硫酸(H2SO4)7

2

SO3在硫酸生产过程中来源于两个工段:一是焚硫工段焚硫炉内,二是转化工段转化器内。

3.2.1.2 所管范围

精硫泵槽、精硫泵、焚硫炉、升温风机、油槽、油泵以及所属电气、仪表、设备管线等。

0.001

20.0

0.03

0.010

0.0001

0.10

0.010

3.

主要工艺技术以固体硫磺为原料,采用湿式搅拌快速熔硫、液硫石灰中和、叶片式机械过滤机过滤精制液硫、机械雾化焚烧、III、II—IV、I3+1两次转化两次吸收,接触法制造硫酸。中压余热锅炉回收高、中温热能,副产过热蒸汽供动力车间。

硫化氢二硫化碳废气治理方案

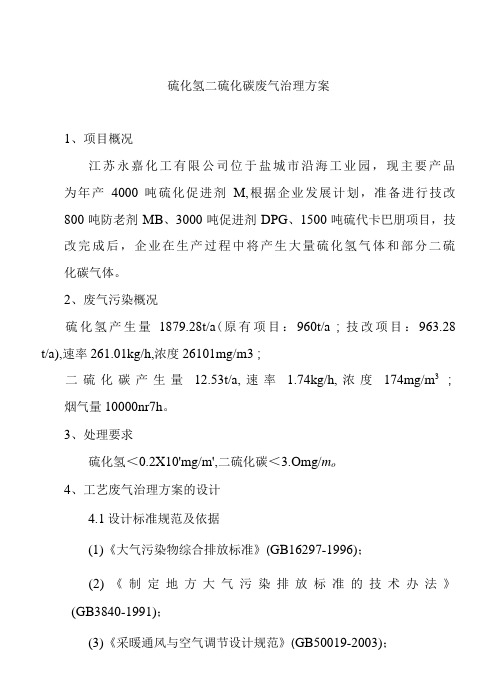

硫化氢二硫化碳废气治理方案1、项目概况江苏永嘉化工有限公司位于盐城市沿海工业园,现主要产品为年产4000吨硫化促进剂M,根据企业发展计划,准备进行技改800吨防老剂MB、3000吨促进剂DPG、1500吨硫代卡巴朋项目,技改完成后,企业在生产过程中将产生大量硫化氢气体和部分二硫化碳气体。

2、废气污染概况硫化氢产生量1879.28t/a(原有项目:960t/a;技改项目:963.28 t/a),速率261.01kg/h,浓度26101mg/m3;二硫化碳产生量12.53t/a,速率 1.74kg/h,浓度174mg/m3;烟气量10000nr7h。

3、处理要求硫化氢<0.2X10'mg/m',二硫化碳<3.Omg/m o4、工艺废气治理方案的设计4.1设计标准规范及依据(1)《大气污染物综合排放标准》(GB16297-1996);(2)《制定地方大气污染排放标准的技术办法》(GB3840-1991);(3)《采暖通风与空气调节设计规范》(GB50019-2003);(4)《恶臭污染物排放标准》(GB14554-93);(5)《空气质量硫化氢、甲硫醇、甲硫酸和二甲二硫的测定气相色谱法》(GB/T14678-93);(6)《工作场所有毒因素职业接触限值》(GBZ2-2002);(7)《工业企业设计卫生标准》(TJ36-79);(8)《工业企业噪声控制设计规范》(GBJ87-85);(9)《工业企业厂界噪声标准》(GB12348-90);4.2设计指导思想(1)依据业主整体规划和具体要求,使废气处理设施充分发挥社会效益、环境效益。

(2)采用目前国内成熟的先进技术,尽量节省投资,降低工程造价和运行费用。

(3)废气处理设备尽量选用操作运行与维护管理简单方便的设备。

(4)在平面布置和工程设计时,力求布局合理通畅,减少占地面积。

(5)非标设备应符合国家或行业相关规范,并保证性能稳定、外表美观。

(6)处理后达到国家相关的排放标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

20kt/a 硫化氢制酸基础设计方案扬州化工设备有限公司2013.1.1目录一、设计依据...........................................................................................................二、设计采用的工艺技术:..................................................................................三、装置设计规模和运行的技术经济指标:......................................................四、烟气制酸装置设备清单..................................................................................五、非标设备设计采用的主要标准、规范..........................................................六、自动控制及仪表..............................................................................................七、水、电规格要求..............................................................................................八、装置建设投资...................................................................................................硫化氢制酸装置基础设计方案按照业主提供烟气制酸条件,特编制本基础设计方案。

一、设计依据1、建厂原则(指导思想):成熟适用的工艺技术,设备经久耐用,质量好,技术经济好、环保达标,建设速度快,费用省。

2、装置范围:自硫化氢焚烧炉出口起,至吸收塔尾气排放烟囱出口止,此范围内的工艺配管、化工设备、电器、仪表自控、上、下水(含装置区内的循环水系统),等的全套装置。

3、设计条件:2/h, SO26.5% ,O 2 10%,H20 8.5%烟气量为8000Nm(3)气压:年平均气压夏季平均气压96.5kPa冬季平均气压98.26kPa(4)海拔高度:+300m(5)气温:年平均气温18.0 ℃极端最高气温39.5 ℃最热月平均气温26.5 ℃极端最低气温-3.0 ℃(6)湿度:最热月平均相对湿度82%最冷月平均相对湿度82%(7)降雨量:年平均降雨量日最大降雨量时最大降雨量历年平均积雪深度(8)地震烈度:7 度(9)地表水水温:夏季~18℃,冬季~12℃。

(10)常年主导风向为,年均风速m/s ,最大风速m/s 。

瞬时最大风速m/s 。

(11)工作制度:年生产333天,三班制连续生产。

(12)环保水平:符合国家环保标准二、设计采用的工艺技术:净化工段:采用成熟的、并经充分证实效果很好的“绝热蒸发封闭稀酸洗净化工艺”,即为“动、填、电”流程。

配置为逆喷洗涤器、填料洗涤塔、高效电除雾器等。

稀酸冷却采用板式换热器,使炉气获得高的除尘、除雾效率。

逆喷洗涤器、填料洗涤塔均为落地式布置,降低了泵的扬程,同时还大大降低了土建成本,节约了施工周期。

由于净化工段为负压操作,为防止气体管道及设备抽坏,在电除雾器后设置安全水封以保护设备和管道。

流程简述:烟气首先进入余热锅炉降温后进入逆喷波洗涤器,与喷入逆喷洗涤器的5~15%稀硫酸接触,经绝热增湿洗涤,炉气温度由~320℃降温至~65℃,炉气中大部分矿尘被洗涤进入稀酸中。

出口炉气依次进入填料洗涤塔、高效电除雾器除雾,使酸雾降至3 后,进入干燥塔。

0.03g/Nm转化工段:设计按国产触媒采用(3+1) ⅢⅠ—ⅣⅡ转化工艺流程,换热系统采用高效低阻力换热器。

换热流程采用外部换热流程,全转化系统采用应力全消除设计,转化率≥99.80 %,尾气中的SO2≤140PPM.流程简述:出干燥塔的气体依次经过第Ⅲ、Ⅰ换热器升温后,进入转化器的第一段进行转化。

经一段反应后,经第Ⅰ换热器降温,使温度降至465℃,进入转化器第二段催化剂床层进行催化反应,然后出转化器进入第II换热器降温至430℃进入转化器第三段催化剂床层进行反应。

从转化器第三段出口的气体,进入第III换热器降温,进入第一吸收塔,在一吸塔中气体中的SO被吸收,再经过塔顶的除3雾器除去酸沫后,再依次通过Ⅳ、II换热器换热的壳程,气体被加热至420℃左右进入转化器第四段催化剂床层进行第二次转化,转化器第四段出口气体通Ⅳ换热器降温进入第二吸收塔,在第二吸收塔中,气体中的SO3被吸收后并经过塔顶的除雾器除去其中的酸雾,出二吸塔的尾气由尾气烟囱放空。

为调节和控制各层的反应温度,转化工段设置了必要的副线和阀门。

干吸、成品工段:干吸采用高温吸收工艺,有利于系统热平衡,减少酸雾,节省酸冷器面积。

采用高效、低阻力填充塔,干吸塔内设新型管式分酸器和两层合金丝网除沫器。

酸液流程采用:塔—槽—泵—器—塔;酸泵采用高效耐用的LSB型立式合金泵;冷却器采用高效耐用的新型阳极保护浓酸(316L合金)冷却器。

干燥、吸收酸的热量,通过各自的阳极保护管壳式酸冷却器冷却换热。

干吸系统通过串酸、加水和产出成品酸来维持各塔循环酸浓度和循环槽的液位。

产品酸为93%、98%工业浓硫酸。

产品酸从管壳式冷酸器出口酸侧直接引出经计量后,送往贮酸罐作为成品酸。

成品酸从贮酸罐经酸泵送入装酸高位槽装汽车,设成品酸槽可确保成品停车或检修时排酸,同时成品酸罐可以低位配置。

防腐保温:转化系统设备及管道保温采用复合硅酸盐,外刷防水涂料,其它外露金属设备和管道刷防腐漆二遍,高温外露设备刷耐高温油漆二遍。

三、装置设计规模和运行的技术经济指标:硫酸~20000t/a净化率≥98.5 %转化率≥99.8 %吸收率≥99.95 %3酸雾≤0.03g/Nm3水份≤0.1g/Nm3尘≤0.005g/Nm产品质量93 %、98%工业浓硫酸质量符合国家标准GB534-2002要求四、烟气制酸装置设备清单(一)序号设备名称规格材质数量(台套)价格(万元) 备注(一)净化工段66.41 逆喷洗涤器φ350/ φ1400、H=~12m FRP 1 15.02 填料洗涤塔φ内1400X11000 FRP、PP 海尔环填料 1 20.03 脱气塔φ300/2000X7300 、FRP 1 7.54 安全封φ800×1620、PVC 1 0.55 稀酸板式换热器F=30 ㎡、254SM O 1 5.06 电除雾器52 管塑料电除雾器 1 15.03/h、H=28、m超高分子聚乙烯20.77 逆喷稀酸循环泵Q=40m一开一备3/h 、H=20m、超高分子聚乙烯20.5 一开一备8 稀酸输送泵Q=10m3/h、H=28、m超高分子聚乙烯 2 0.7 一开一备9 填料洗涤塔稀酸循环泵Q=40m10 安全高位槽φ1200×1500、FRP 1 1.5(二)转化工段137.53/min、H=35kPa 变频调速 1 30.01 SO2 主风机Q=150m2 转化器(四段)φ内2500、H=13500、Q235、耐热铸铁、纤维砖、火砖1 35.0触媒业主自购3 Ⅰ换热器F=80 ㎡、Q235、20# 1 6.54 Ⅱ换热器F=80 ㎡、Q235、20# 1 6.55 Ⅲ换热器F=160 ㎡、Q235、20# 2 23.06 Ⅳ换热器F=175 ㎡、Q235、20# 2 25.07 一段电加热器YSH95-180、180kw、Q235、合金 1 4.58 四段电加热器YSH95-120、120kw、Q235、合金 1 2.59 电动单梁起重机LD 型Q=3t LK =8.5 H =8m 1 4.5 (三)干吸、成品工段135.71 干燥塔φ1400×10280 Q235衬瓷砖、合金、填料、丝网除沫器1 22.0两层金属丝网2 第一吸收塔φ1400×10280 Q235衬瓷砖、合金、填料、丝网除沫器1 22.03 第二吸收塔φ1400×10280 Q235衬瓷砖、合金、填料、丝网除沫器1 22.04 干燥阳极保护酸冷却器F=26 ㎡、316L、304 合金等 1 4.05 一吸阳极保护酸冷却器F=35 ㎡、316L、304 合金等 1 5.26 二吸阳极保护酸冷却器F=15 ㎡、316L、304 合金等 1 2.57 干燥酸循环槽φ内2400×2250、钢壳、衬瓷砖 1 7.28 一吸酸循环槽φ内2400×2250、钢壳、衬瓷砖 1 7.29 二吸酸循环槽φ内2400×2250、钢壳、衬瓷砖 1 7.23/h 、H=28m、合金 1 2.5 10 干燥酸循环泵Q=40m311 一吸酸循环泵Q=40m/h 、H=28m、合金 2 5.0 备一台在库3/h 、H=28m、合金 1 2.5 12 二吸酸循环泵Q=40m13 地下酸槽φ内2000×2250、钢壳、衬瓷砖 1 6.03/h、H=24m、合金 2 4.4 库备一台14 地下酸槽泵Q=20m15 酸罐φ6000×6000 Q235 1 11.516 尾气烟囱φ426、Q235、PVC、风绳等(二吸塔顶) 1 4.5 总标高为~45m)(四)循环水12.03/h 、 1 4.5 1凉水塔10BNGZ Q=200 m3 /h 、H=32m 2 4.4 一开一备2 循环水泵Q=200 m3 加药装置 1 24 多功能电子除垢仪表DA-100ⅡDN150 1 1.1(五)综合360.01 工艺管道 1 60.02 电器(装机~600kw、正常运行约250kW配电、电控、避雷、照明) 1 100.03 DCS仪表自控(温度、压力、浓度、流量检测、显示) 1 70.04 阀门、平台、爬梯、栏杆 1 30.05 装置内上、下水系统(含循环水) 1 30.06 装置保温( 复合硅酸盐) 、防腐漆二遍 1 25.07 设计费 1 20.08 调试、开车指导费 1 5.09 运费 1 20.0总计:柒百壹拾壹万陆仟元¥711.6 万元装置主要自控仪表清单(二)自控设备清单序号名称规格单位数量1 热电偶WRN-430 支302 热电阻WZP-430 支323 压力变送器WPBGP4E22M 台364 液位计UQK-92GF 台 45 SO2浓度分析仪EN-600~15%SO2 套 26 低浓SO2浓度分析仪EN-460 0 ~1000PPM 套 17 流量积分仪ZLRJ-IIIC-100 0~800m3/min 台 18 98%H2SO4 自动分析仪96.0 ~99.0%H2SO4 套 29 93%H2SO4自动分析仪90~95%H2SO4 套 110 水流量计(浮子流量计)LZB-25 套 311 漏酸报警器EN-743 套 112 DCS集散控制J X-300XP(包括操作站、控制站)(浙大中控)套 1五、非标设备设计采用的主要标准、规范TSGR0004-2009 压力容器安全技术监察规程GB150—2011 钢制压力容器GB151—1999 钢制管壳式换热器JB/T4710—2005 钢制塔式容器HG/T20583—2011 钢制化工容器结构设计规定HG/T20584—2011 钢制化工容器制造技术要求HG/T20592—2009 钢制管法兰型式、参数JB/T53032—92 管式电除雾器IEC 国际电气公司标准HG/T20676—1990 砖板衬里化工设备JB/T4735.1-2009 钢制焊接常压容器HG/T20678—2000 衬里钢壳设计技术规定HG20640-1997 塑料设备HG/T20696-1999 玻璃钢化工设备设计规定HGJ210—83 圆筒形钢制焊接贮罐施工验收规范HG/T20580-—2011 钢制化工容器设计基础规定HG/T20668-2000 化工设备设计文件编制规定GB/T700—2006 碳素结构钢GB709—88 热轧钢板和钢带的尺寸、外形、重量及允许偏差GB/T5117 碳钢焊条GB/T1470 铅及铅锑合金板GB1472 铅及铅锑合金管GB/T8488 耐酸砖GB/T4219 化工用硬聚氯乙烯管材GB/T4220 化工用硬聚氯乙烯管件GB/T4454 硬聚氯乙烯板材GB/T4218 化工用硬聚氯乙烯管材耐蚀度试验方法ZB J88001.4 电除尘器气流分布测试ZB J88001.5 电除尘器压力降测试ZB J88001.7 电除尘器空载通电升压试验方法ZB K46008.1 高压静电除尘用整流设备ZB K46008.2 高压静电除尘用整流设备试验方法六、自动控制及仪表1、设计采用的标准、规范《过程、检测和控制流程图用图形符号和文字符号》(GB2625) 《过程、检测和控制系统用图形符号和文字符号》(HG20505) 《分散型控制系统工程设计规定》(HG/T20573-95)2、自动化水平根据工艺设备配置和操作特点,采用集中与分散监控相结合的方式。