开孔补强计算时有效补强范围的确定

开孔补强的设计原则

开孔补强的设计原则

开孔补强的设计原则主要包括以下几点:

1.确定开孔位置和大小:开孔应尽量位于结构受力较小的

区域,并且开孔的大小应越小越好,以减少对整体结构的强度影响。

2.保证补强圈的刚度:补强圈的刚度应大于开孔周围材料

的刚度,以降低应力集中程度。

3.增加加强筋:对于大孔径的开孔,应在孔边增加加强筋,

以提高开孔附近材料的承载能力。

4.优化焊接工艺:焊接工艺的选择应保证焊接质量和补强

效果,同时避免产生焊接变形和残余应力。

5.考虑整体结构:开孔补强设计应综合考虑整体结构的强

度、刚度和稳定性要求,以确保结构的安全性和可靠性。

容器的开孔补强

容器的开孔补强

一、开孔应力集中现象及其原因

由于各种工艺、结构、操作、维护检修等方面的要求,需要在压力容器上和封头上开孔或安装接 管。例如人孔、手孔、介质的出入口等。容器开孔之后,由于器壁金属的连续性受到破坏,在 孔边附近的局部地区,应力会急剧增加。这种局部的应力增长现象,称为“应力集中”。在应

力集中区城的最大应力值,称之为“应力峰值”。

容器的开孔补强

二、开孔补强设计Hale Waihona Puke 原则与补强结构1.补强设计原则

(1)等面积补强法的设计原则 (2)塑性失效补强原则

2.补强形式

目前采用的补强形式主要有:①内加强平齐接管;②外加强平齐接管;③对称加 强凸出接管;④密集补强

3.补强结构

(1)补强圈补强结构 (2)加强元件补强结构

(3)整体补强结构

4.等面积补强法的设计

(1)开孔有效补强范围的计算 (2)补强面积的计算

容器的开孔补强

环保设 备

压力管道设备开孔补强计算方法探讨

1.等面积补强。GB50253《输油管道工程设计规范》5.4.9所介绍的补强计算法即为等面积补强法,也是目前计算压力管道开孔补强最常用的一种计算方法。等面积补强法从补强角度讲,壳体由于开孔丧失的拉伸承载面积应在孔边有效补强范围内等面积的进行补强。当补强材料与壳体相同时,所需的补强面积就与壳体开孔削弱面积的强度面积相等。等面积补强法是以补强开孔局部截面积的拉伸强度作为补强准则的,为此其补强只涉及静力强度问题。等面积补强的力学基础是无限大平板开小孔,忽略了开孔处应力集中和开孔系数的影响,粗略的认为在补强范围内补强金属的均匀分布降低了孔边缘的应力集中作用。对于开孔边缘的二次应力的稳定性问题是通过限制开孔形状和开孔范围加以考虑的。等面积法基于无限大平板开孔小孔的假设,未能体现局部弯曲应力影响,这种基于板壳理论的简化方法,不适合大开孔的计算,因此GB50253规定开孔直径不大于主管直径的1/2。

3.有效补强高度不同。采用前者方法的有效补强高度按式(2)和式(3)计算,并分别取式中较小者。而采用后者方法计算时则分为两种情况,如果是挤压引出接管的补强。那么有效补强高度H=;如果是焊接接管的开孔补强,那么有效补强高度H=。在实际计算中。两种计算方法得到的有效补强高度相差不小.对最终计算结果影响也较大。对于挤压引出接管的补强,同属压力管道设备标准的文献[3]和文献[4]的要求也有所不同。文献中规定,挤压引出口接管所需的补强面积按式(7)求得,且对K的取值条件进行了规定。也就是说,按照文献[4],当开孔接管与简体的直径比小于0.6时,需要乘以一个小于1的系数,开孔接管直径相对于简体越小,这个系数就越小,而文献中就没有这个规定。若开孔接管相对比较小,该区别对计算结果会有较大的影响。

压力容器的开孔补强计算方法主要采用的是等面积补强法,其指导思想是使简体上多余金属的截面积A1、接管上多余金属的截面积A2、焊缝金属的截面积A3之和作为有效补强范围内补强的截面积Ae。若Ae大于等于因开孔而削弱的截面积A,则开孔不需要补强;若Ae小于A,则开孔需要补强,需要补强的面积A4>A—Ae。该方法使用的开孔范围为,当筒体内径Di≤1 500 mm时,开孔最大直径d≤Di/2,且d≤520 mm;当简体内径Di>1 500 mm时,开孔最大直径d≤Di/3,且d≤1 000 mm。

压力容器设计开孔补强精品文档4页

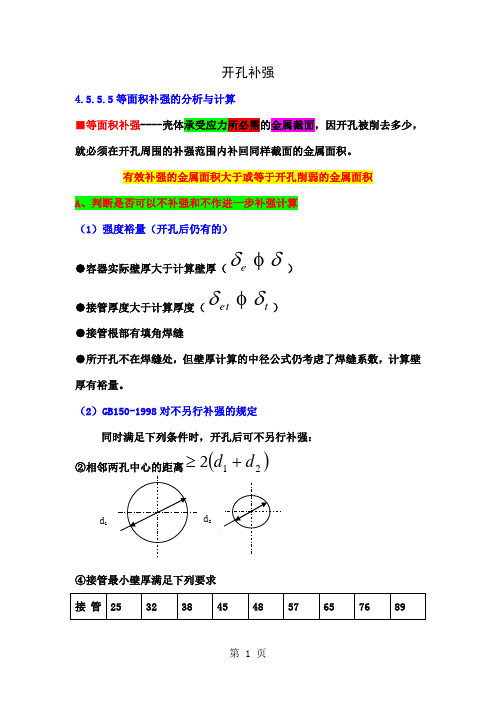

开孔补强4.5.5.5等面积补强的分析与计算■等面积补强----壳体承受应力所必需的金属截面,因开孔被削去多少,就必须在开孔周围的补强范围内补回同样截面的金属面积。

有效补强的金属面积大于或等于开孔削弱的金属面积A 、判断是否可以不补强和不作进一步补强计算(1)强度裕量(开孔后仍有的)●容器实际壁厚大于计算壁厚(δδφe )●接管厚度大于计算厚度(t et δδφ)●接管根部有填角焊缝 ●所开孔不在焊缝处,但壁厚计算的中径公式仍考虑了焊缝系数,计算壁厚有裕量。

(2)GB150-1998对不另行补强的规定同时满足下列条件时,开孔后可不另行补强:②相邻两孔中心的距离()2d d +≥B、等面积补强计算(1)所需最小补强面积接管有效面积:接管转化为壳体的当量面积:ΔA-----弥补[][]tttσσ≤而需增加的面积;或接管有效承载面积的折减量。

■圆柱壳■外压柱壳或球壳■平盖注:上述平盖和外压容器的公式来由参见丁伯民《压力容器设计----原理及应用》对平盖和外压容器,决定壳体厚度或承载能力的是弯曲应力,开孔削弱的是抗弯截面模量(而不是壁厚截面积)。

为保证开空前后的抗弯截面模量相等(w=w 0),要求k=A/A 0=1/(2+S/S 0),为保守起见,取k=0.5。

s —补强圈厚度,s 0----平盖厚度;A----补强面积,A 0----开孔削弱面积。

(2)补强范围■有效宽度B■接管外侧高度h 1■接管内侧高度h 2{}接管实际内伸高度,min 2nt d h δ=1(3)补强范围内富裕的可作补强的金属面积A e■A 1----壳体有效厚度减去计算厚度之后的多余面积■接管有效厚度减去计算厚度之后的多余面积()()r et r t et f C h f h A 221222-+-=δδδ■A 3----有效补强区内焊缝金属的截面积(4)有效补强区内另外再增加的补强元件的金属截面积A 4若A A e >,则开孔后无需补强。

开孔与开孔补强解读

A 0.5dop p

开孔率(开孔直径与平盖直径之比)大于0.5的 平盖,受力与法兰相近,故其开孔补强按法兰或反 向法兰计算。

有效补强范围:

两个方向的补强范围 (1)沿壳体经线方向的补强范围: B 2dop 是依据受均匀拉伸作用的开小孔大平板,孔 边局部应力集中的衰减范围确定的。 (2)沿接管轴线方向的补强范围:h d op nt 是依据圆柱壳在端部均布载荷作用时,柱壳 中局部环向薄膜应力的衰减范围确定的。

2.2分析法适用的范围

2.3不另行补强的最大开孔直径

3.,属于拉伸强度补偿。为保障内压壳体开 孔局部截面的拉伸强度,从补偿角度讲:壳 体由于开孔丧失的拉伸承载截面积应在孔边 有效补强范围内等面积地进行补偿,俗称等 面积补强。

等面积补强法对开孔边缘的二次应力的 安定性问题是通过限制开孔形状、长短径之 比和开孔范围(开孔率)间接加以考虑的, 使孔边的局部应力得到一定的控制。 等面积补强法对开孔边缘的峰值应力问 题未加考虑,为此不适用于疲劳容器的开孔 补强。

2. GB150.3-2011中开孔补强的计算包括等面 积法和分析法。 2.1适用范围:

3.2单个开孔补强的等面积法适用范围:

3.3补强的结构形式 1)补强圈补强

接管壁厚选用,特别是小接管的壁厚选 用常出现不合理的现象。 对于要求接管与壳体的焊接接头采用全 焊透的结构时,接管壁厚应取≥1/2壳体壁厚 或取接管壁厚≥6mm两者的较小值。 对于坡口熔敷金属量大的焊接接头,当 壳体壁厚大于16mm时接管壁厚应大于8mm; 当壳体壁厚较大(壁厚≥ 20mm)时,接管与 壳体的连接焊缝宜采用双面坡口。 对于低温压力容器,与壳体相焊的接管 壁厚应不小于5mm,其中DN≤50的短接管宜 采用锻造的厚壁管或异径管。

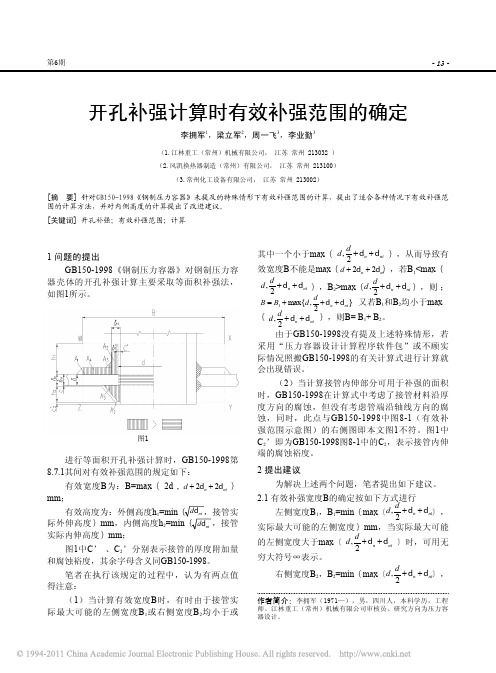

开孔补强计算时有效补强范围的确定

- 13 -

开孔补强计算时有效补强范围的确定

李拥军1,梁立军2,周一飞3,李业勤3

(1.江林重工(常州)机械有限公司, 江苏 常州 213032 ) (2.风凯换热器制造(常州)有限公司, 江苏 常州 213100)

(3.常州化工设备有限公司, 江苏 常州 213002)

[摘 要] 针对GB150-1998《钢制压力容器》未提及的特殊情形下有效补强范围的计算,提出了适合各种情况下有效补强范 围的计算方法,并对内侧高度的计算提出了改进建议。 [关键词] 开孔补强;有效补强范围;计算

=250.8mm

(2)强度削弱系数f r,f r=

93.8 136.8

=

0.68

(3)左侧宽度B1,B1=min{max[250.8,

153.4],163}=163mm

(4)右侧宽度B2,B2= min{max[250.8, 153.4],192}=192mm

(5)宽度B,B= B1+ B2=163+192=355mm

+

dn

+

dnt

〕时,可用无

有效补强宽度B,B= B1+ B2

一般地,实际最大可能的左侧宽度大于max{

md ,ad2x{+ ddn,+d2d+ntd}n

,实际最大可能的右侧的宽度大于 + dnt };则B= max{2d , d + 2dn + 2dnt

},与GB150-1998相同。说明GB150-1998仅适合

(11)接管可用于补强的面积A2

A2 = 2h1(dnt − dt − C' ) fr + 2h2 (dnt − C'−C2 ' ) fr = 2×59.3×(14-1.34-1.5-1.4)×0.68+2×18.5 ×(14-1.5-1.4-1.5)×0.68 ≈787+242=1029 mm2

船体结构开孔及补强规则

1船体结构开孔及补强规则1 范围本标准规定了船体构件上的应力区域,船体结构开孔(含开口、切口)规则及补强形式。

本标准适用于钢质海船(船长≥建造过程中管系、电缆穿过船体构件时的开孔规则及补强形式,其它类型船舶及海上工程设施可参照执行。

2. 船体结构开孔规则 2.1 开孔基本原则2.1.1 开孔形状一般为圆形或腰圆形,孔长轴应沿结构跨度方向或船长方向布置,如需矩形开孔时,其四角需有足够大的圆角,圆角半径R≥h/8(h 为孔高)且R≥30。

2.1.2 开孔应远离流水孔、透气孔、减轻孔、人孔、型材贯穿孔等。

2.1.3 开孔边缘应光顺,无影响强度的缺口。

2.1.4 在强构件腹板上开孔时,其开孔位置应尽可能设置在构件的中和轴处或偏近骨架带板(即甲板、壁板或外板)一边,避免在近面板处开孔。

2.1.5 所有肋板、旁桁材上均应开人孔; 所有肋板、旁桁材、纵骨均应有适当的流水孔、透气孔,并应考虑泵的抽吸率;除轻型肋板外,开孔的高度应不大于该处双层底高度的50%, 否则应予加强。

各肋板开孔位置在船长方向应尽量按直线排列, 以便利人员出入。

在肋板的端部和横舱壁处的1 个肋距内的旁桁材上, 不应开人孔和减轻孔, 否则开孔边缘应予加强,肋板及旁桁材在支柱下的部分一般不应开孔, 否则应作有效加强。

2.1.6 船中0.75L 区域内双层底中桁材不允许开孔,特殊情况下必须开孔时,应予以有效加强;船中0.75L 以外中桁材上开孔高度不应大于该处中桁材高度的40%。

2.1.7高强度钢构件尽量少开孔,若开孔应采用圆形或腰圆形。

2.1.8开孔边缘不要靠近板缝,至少离开50mm; 开孔与板缝相交时,孔边缘离板缝不小于75mm,孔中以全部开孔的最大外轮廓尺寸作为开孔计算的宽度和长度,密集小孔可扩为一腰圆孔。

2.1.10 开孔总长度不能超过0.6肋距(或0.6纵骨间距),开孔应分散,不能同时密集在邻近的肋距(或纵骨间距)内。

2.1.11在船舯0.5L 区域内的强力甲板上开孔,其圆角半径为开口宽度的1/24(Rmin≥300mm)。

压力容器大开孔补强计算

压力容器大开孔补强计算【摘要】首先对压力容器大开孔补强计算中涉及的应力特点及强度分析进行阐述,然后将目前存在的三种主要的补强计算方法的计算原理、特点等做了详细的介绍,并对三种不同的方法的优缺点进行比较总结,从而要求设计的容器更加符合安全、经济等多方面的要求,实现优化设计的目的。

【关键词】压力容器大开孔补强等面积法分析法及有限元应力分析法在设计者设计容器及压力容器的过程中通常都需要设计计算壳体的大开孔补强,gb150-2011即钢制压力容器中规定了容器壳体开孔范围,根据壳体的内径不同,分别作了明确地规定,当内径小于1500毫米时,开孔的最大直径要小于等于二分之三的内径,且不能大于520毫米;而当其内径大于1500毫米时,开孔最大直径则应当小于等于三分之二的内径,且其直径不能大于1000毫米。

本文中的容器的大开孔指的是超过以上范围的开孔。

现如今,主要是通过等面积法、分析法及有限元应力分析法三种方法计算压力容器大开孔的补强。

1 大开孔应力特点及强度分析对压力容器的壳体做开孔后,容器开孔的边缘会形成较为复杂的应力状况,以下是对会引起的三种应力的详细描述。

1.1 局部薄膜应力一般来说压力容器的壳体承受的都是一次总体薄膜应力,指的是它承受的薄膜应力是均匀的。

而对其进行开孔后,会导致其面积的减少,即该截面的承载压力的面积减少,将会破坏其原有的均匀受力的情况,对开孔的周边其变化尤为明显,其应力会明显的增加,而对远离开孔的地方,其应力则基本不受影响。

此种仅在开孔附近发生变化的应力被称为局部薄膜应力,同时若这种应力引起失效,则被称为静力强度失效。

1.2 弯曲应力当容器开孔后,一般需要有另外的一个壳体与被开孔的容器相互贯通。

即需要设置接管、人孔。

两个相连通的壳体在压力的载荷作用下的直径的增大度一般来说不同,而当对其进行接管后,为了平衡、协调其不一致的变形,壳体自身通常会产生一种被称为边界内力的平衡力。

这些边界内力主要是通过在开孔的边缘或者接管的端部引起二次应力从而使其两部分在连接点上的变形能够相互协调。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.3 应用实例

如图2所示,某固定床反应器导流筒出液口 a,现在进行开孔补强计算。计算条件如表1所 示。

于常见的情形,但不适合于特殊情形,而本文的 建议适合于各种情形。

2.2 有效补强内侧高度的确定按如下方式进行

h2=min{ ddnt ,接管实际内伸高度—C2’} mm

图2

表1 计算条件

设计压力MPa 设计温度℃ 接管材料 接管规格 接管厚度负偏差mm 接管腐蚀裕度mm 接管材料在设计温度下许用应力MPa

(11)接管可用于补强的面积A2

A2 = 2h1(dnt − dt − C' ) fr + 2h2 (dnt − C'−C2 ' ) fr = 2×59.3×(14-1.34-1.5-1.4)×0.68+2×18.5 ×(14-1.5-1.4-1.5)×0.68 ≈787+242=1029 mm2

A1+ A2=609+1029=1638 mm2。显然,有A1+ A2>A,满足补强要求。

际情况照搬GB150-1998的有关计算式进行计算就

会出现错误。

(2)当计算接管内伸部分可用于补强的面积 时,GB150-1998在计算式中考虑了接管材料沿厚 度方向的腐蚀,但没有考虑管端沿轴线方向的腐 蚀,同时,此点与GB150-1998中图8-1(有效补 强范围示意图)的右侧图即本文图1不符。图1中 C2’即为GB150-1998图8-1中的C2,表示接管内伸 端的腐蚀裕度。

=250.8mm

(2)强度削弱系数f r,f r=

93.8 136.8

=

0.68

(3)左侧宽度B1,B1=min{max[250.8,

153.4],163}=163mm

(4)右侧宽度B2,B2= min{max[250.8, 153.4],192}=192mm

(5)宽度B,B= B1+ B2=163+192=355mm

(9)壳体上可用于补强面积A1,A1=(B-d) (de − d)-2( dnt − C' )( de − d )(1- fr)

=(355-250.8)×(14-0.8-1.5-4.92)-2× (14-1.4-1.5)×(14-0.8-1.5-4.92)×(1-0.68)≈ 609 mm2

(10)计算h1和h2 h1=min{ ddnt ,接管实际外伸高度}=min{ 250.8×14 ,86}=59.3mm h2=min{ ddnt ,接管实际外伸高度- C2’} =min{59.3,20-1.5}=18.5mm

(6)壳体计算厚度δ,δ=

Pi Di = 2[s ]tf − P

= 1×1340 =4.92mm

2 ×136.8 ×1 − 1

(7)接管计算厚度δt,δt=

1× 250.8 =1.34 2× 93.8×1−1

mm

(8)需要补强的面积A,

A= dd + 2d(dntC')(1− fr ) = 250.8× 4.92 + 2× 4.92 × (14 − 1.5 −1.4) × (1− 0.68) ≈1269mm2

d 2

+

dn

+

dnt〕,

作者简介:李拥军(1971—),男,四川人,本科学历,工程 师。江林重工(常州)机械有限公司审核员。研究方向为压力容 器设计。

- 14 -

论文广场

石油和化工设备 2011年第14卷

实际最大可能的右侧宽度}mm,当实际最大可能

的右侧宽度大于max〔 穷大符号∞表示。

d

,

d 2

第6期

- 13 -

开孔补强计算时有效补强范围的确定

李拥军1,梁立军2,周一飞3,李业勤3

(1.江林重工(常州)机械有限公司, 江苏 常州 213032 ) (2.风凯换热器制造(常州)有限公司, 江苏 常州 213100)

(3.常州化工设备有限公司, 江苏 常州 213002)

[摘 要] 针对GB150-1998《钢制压力容器》未提及的特殊情形下有效补强范围的计算,提出了适合各种情况下有效补强范 围的计算方法,并对内侧高度的计算提出了改进建议。 [关键词] 开孔补强;有效补强范围;计算

1 340 20 ∮273X14 1.4 1.5 93.8

壳体材料 壳体尺寸 壳体进度负偏差mm 壳体腐蚀裕度mm 壳体材料在设计温度下许用应力MPa 实际最大可能左侧宽度mm 实际最大可能右侧宽度mm

16MnR ∮1368×14

0.8 1.5 136.8 163 192

开孔补强计算过程如下:

(1)开孔直径d, d=245+2×(1.4+1.5)

+

dn

+

dnt

〕时,可用无

有效补强宽度B,B= B1+ B2

一般地,实际最大可能的左侧宽度大于max{

md ,ad2x{+ ddn,+d2d+ntd}n

,实际最大可能的右侧的宽度大于 + dnt };则B= max{2d , d + 2dn + 2dnt

},与GB150-1998相同。说明GB150-1998仅适合

2 提出建议

为解决上述两个问题,笔者提出如下建议。

2.1 有效补强宽度B的确定按如下方式进行

左侧宽度B1,B1=min{max〔d ,

d 2

+

dn

+

dnt〕,

实际最大可能的左侧宽度}mm,当实际最大可能

的左侧宽度大于max〔

d, d 2

+ dn + dnt

〕时,可用无

穷大符号∞表示。

右侧宽度B2,B2=min{max〔d ,

图1中C’ 、C2’分别表示接管的厚度附加量 和腐蚀裕度,其余字母含义同GB150-1998。

笔者在执行该规定的过程中,认为有两点值 得注意:

(1)当计算有效宽度B时,有时由于接管实 际最大可能的左侧宽度B1或右侧宽度B2均小于或

其中一个小于max{

d, d 2

+ dn

+ dnt

},从而导致有

效宽度Blt;max{

d,

d 2

+ dn

+ dnt

},B2>max{d ,

d 2

+ dn

+ dnt },则

;

B

{

= d

,Bd21 ++mdanx+{dd,ntd2

+ dn + dnt }

},则B=

又若B1和B2均小于max B1+ B2。

由于GB150-1998没有提及上述特殊情形,若

采用“压力容器设计计算程序软件包”或不顾实

1 问题的提出 GB150-1998《钢制压力容器》对钢制压力容

器壳体的开孔补强计算主要采取等面积补强法, 如图1所示。

图1

进行等面积开孔补强计算时,GB150-1998第 8.7.1其间对有效补强范围的规定如下:

有效宽度B为:B=max{ 2d , d + 2dn + 2dnt } mm;

有效高度为:外侧高度h1=min{ ddnt ,接管实 际外伸高度}mm,内侧高度h2=min{ ddnt ,接管 实际内伸高度}mm;

3 结论 经笔者在设计实践中多次验证,该方法是可

行的,适合于各种情况下有效补强范围的计算。

◆参考文献 [1] GB150-1998,钢制压力容器[S]. 收稿日期:2011-04-25;修回日期:2011-05-16