第三章钒钛磁铁矿直接还原基本原理

钒钛磁铁矿直接还原技术探讨

钒钛磁铁矿直接还原技术探讨王雪松攀枝花市科技局l 前言钒钛磁铁矿是一种含铁、钛、钒为主并伴生有少量铬、镍、钴、铂族、钪等多种可综合利用组分的矿物。

对钒钛磁铁矿进行开发利用研究的主要国家是南非、俄罗斯、新西兰和中国。

南非采用的是回转窑一电炉流程,主要回收铁和钒(震动罐提取钒渣),电炉钛渣含30%左右二氧化钛,作为铺路或其他原料。

新西兰采用的也是回转窑一电炉流程,含二氧化钛28%-32%的钛渣没有利用,只回收了铁和钒(铁水包提钒)。

俄罗斯、中国攀钢和承钢采用高炉一转炉流程,只回收铁与钒(转炉提钒),钛完全没有回收利用。

《攀枝花工业发展规划纲要(2004—2010年)》提出:2010年要达到年产1000万吨钢(其中攀钢本部年产钢60O万吨,地方企业年产钢400万吨)、20万吨钒渣和100万吨钛精矿的规模。

国家发改委明确要求限制发展容积小于1000立方米的高炉。

攀枝花地方企业受投资能力的限制,发展大容量高炉困难很大。

攀枝花“百年铁矿十年煤”资源不配套现状和炼焦煤的缺乏为攀钢进一步做大钢铁产业埋下隐患。

由于攀枝花特殊的陡峭山地条件,环境的承载能力较差,面对环境和资源的巨大压力,钒钛磁铁矿必须选择全面回收铁、钒、钛的综合利用道路。

近年来,以电炉炼钢短流程为标志的钢铁工业第三次技术革命使直接还原技术和生产有了突飞猛进的发展,沉寂了近l0年的攀西钒钛磁铁矿炼钢短流程开始复苏。

为此,本文分析总结了各种直接还原技术,对最具有产业化前景的环形转底炉工艺进行了探讨,提出攀枝花市发展直接还原技术的建议。

2 钒钛磁铁矿的特性及现有流程的弊端钒钛磁铁矿是多元素多种客晶矿物组成的以钛磁铁矿为核心的复合矿物。

在目前技术水平下选矿回收的主矿物钛磁铁矿是由磁铁矿(Fe3o4)、钛铁晶石(2FeTiO2)、钛铁矿(FeTi03)及镁铝尖晶石(MgAl204)等组成的类质象系列矿物,其中钛铁尖晶石及钛铁矿片晶石都具有强磁性,与磁铁矿致密共生,不能用机械方法分离,磁选出来的铁精矿Ti02含量高。

第三章+钒钛磁铁矿直接还原基本原理

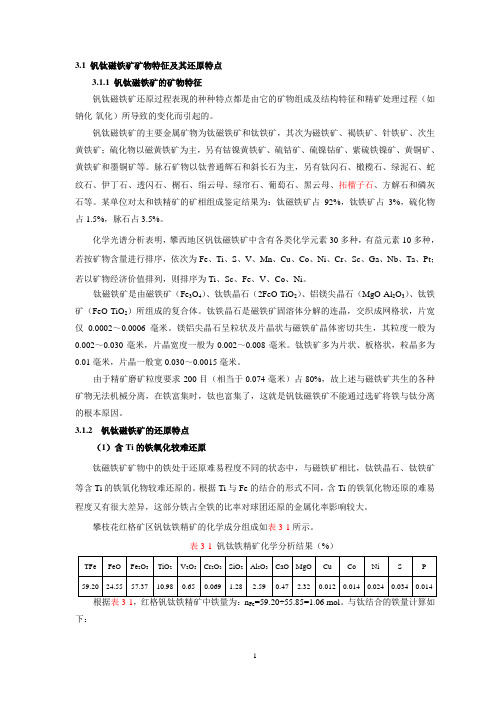

3.1 钒钛磁铁矿矿物特征及其还原特点3.1.1 钒钛磁铁矿的矿物特征钒钛磁铁矿还原过程表现的种种特点都是由它的矿物组成及结构特征和精矿处理过程(如钠化-氧化)所导致的变化而引起的。

钒钛磁铁矿的主要金属矿物为钛磁铁矿和钛铁矿,其次为磁铁矿、褐铁矿、针铁矿、次生黄铁矿;硫化物以磁黄铁矿为主,另有钴镍黄铁矿、硫钴矿、硫镍钻矿、紫硫铁镍矿、黄铜矿、黄铁矿和墨铜矿等。

脉石矿物以钛普通辉石和斜长石为主,另有钛闪石、橄榄石、绿泥石、蛇纹石、伊丁石、透闪石、榍石、绢云母、绿帘石、葡萄石、黑云母、拓榴子石、方解石和磷灰石等。

某单位对太和铁精矿的矿相组成鉴定结果为:钛磁铁矿占92%,钛铁矿占3%,硫化物占1.5%,脉石占3.5%。

化学光谱分析表明,攀西地区钒钛磁铁矿中含有各类化学元素30多种,有益元素10多种,若按矿物含量进行排序,依次为Fe、Ti、S、V、Mn、Cu、Co、Ni、Cr、Sc、Ga、Nb、Ta、Pt;若以矿物经济价值排列,则排序为Ti、Sc、Fe、V、Co、Ni。

钛磁铁矿是由磁铁矿(Fe3O4)、钛铁晶石(2FeO·TiO2)、铝镁尖晶石(MgO·Al2O3)、钛铁矿(FeO·TiO2)所组成的复合体。

钛铁晶石是磁铁矿固溶体分解的连晶,交织成网格状,片宽仅0.0002~0.0006毫米。

镁铝尖晶石呈粒状及片晶状与磁铁矿晶体密切共生,其粒度一般为0.002~0.030毫米,片晶宽度一般为0.002~0.008毫米。

钛铁矿多为片状、板格状,粒晶多为0.01毫米,片晶一般宽0.030~0.0015毫米。

由于精矿磨矿粒度要求-200目(相当于0.074毫米)占80%,故上述与磁铁矿共生的各种矿物无法机械分离,在铁富集时,钛也富集了,这就是钒钛磁铁矿不能通过选矿将铁与钛分离的根本原因。

3.1.2 钒钛磁铁矿的还原特点(1)含Ti的铁氧化较难还原钛磁铁矿矿物中的铁处于还原难易程度不同的状态中,与磁铁矿相比,钛铁晶石、钛铁矿等含Ti的铁氧化物较难还原的。

钒钛磁铁矿直接还原试验研究

钒钛磁铁矿直接还原试验研究

钒钛磁铁矿是一种重要的矿产资源,其中含有丰富的钒、钛等元素,

具有广泛的应用前景。

然而,传统的冶炼方法存在能耗高、污染严重

等问题,因此,研究钒钛磁铁矿的直接还原技术具有重要的意义。

近年来,国内外学者对钒钛磁铁矿的直接还原技术进行了广泛的研究。

其中,以煤为还原剂的直接还原技术是目前应用最为广泛的一种方法。

该方法的原理是利用煤的还原性质,将钒钛磁铁矿中的氧化物还原成

金属或金属间化合物,从而实现钒、钛等元素的提取。

在实际应用中,钒钛磁铁矿的直接还原技术还存在一些问题。

例如,

煤的还原性能受到多种因素的影响,如煤的品种、粒度、含灰量等,

因此,需要对还原条件进行优化,以提高还原效率和产品质量。

此外,钒钛磁铁矿中还存在一些难还原的氧化物,如Fe2O3等,这些氧化物的还原需要更高的温度和更长的时间,因此,需要进一步研究还原机理,以优化还原工艺。

总的来说,钒钛磁铁矿的直接还原技术具有广阔的应用前景,但在实

际应用中还存在一些问题需要解决。

未来,我们需要进一步深入研究

钒钛磁铁矿的还原机理,优化还原工艺,提高还原效率和产品质量,

为钒钛磁铁矿的开发利用提供更好的技术支持。

钒钛铁矿的直接还原工艺t

钒钛铁矿的直接还原工艺我国富有钒钛磁铁矿,特别是四川攀西地区的储量达到100亿吨以上。

目前钒钛磁铁矿的利用途径主要是传统的“高炉—转炉”流程回收铁和钒,而钛则由于进入高炉渣,目前尚无合理手段回收利用,从而造成钛资源的浪费。

采用直接还原技术冶炼钒钛磁铁矿,是实现铁、钒、钛资源综合利用的一个重要研究方向。

近年来,攀钢集团公司对钒钛矿直接还原工艺开展了研究,取得了重要进展。

与普通矿不同,钒钛磁铁矿直接还原具有自己的特点,一是矿相结构复杂,含铁物相还原难度按Fe2O3、Fe2TiO5、Fe3O4、FeO、Fe2TiO4、FeTiO3、FeTi2O5顺序递增,且固溶MgO增加了还原的复杂程度和难度。

二是贮存于2FeO·TiO2、FeO·TiO2和FeO·2TiO2中的铁较难还原,约占全铁含量的1/3以上,因而钒钛磁铁矿直接还原需要更高的还原温度、更好的还原气质量和更长的还原时间。

三是还原过程中出现的膨胀和粉化现象比普通矿更严重。

攀钢的研究工作表明:采用回转窑、竖炉、流化床、焦炉式等设备进行直接还原钒钛磁铁矿,均存在着不同程度的工艺与设备难题,如回转窑结圈、竖炉结瘤等。

相比之下,转底炉的工艺特性和设备特点能够很好地满足钒钛矿直接还原的要求,是钒钛矿直接还原及资源综合利用的较好选择。

由于转底炉直接还原具有高温、快速的工艺特点和炉底与炉料相对静止不动的设备特点,能够缓解还原过程球团膨胀粉化的严重程度,降低球团强度的要求,从而获得更好的可操作性,使其能够满足钒钛磁铁矿直接还原要求,实现铁、钒、钛资源综合回收利用。

攀钢现已建设年处理钒钛矿10万吨的直接还原转底炉试验生产线,以加快钒钛矿直接还原及钒钛资源综合利用的产业化进程。

转底炉是直接还原的关键设备,同时需要解决燃烧供热、传热和还原的问题。

关键在高温还原二区,为了获得适宜的气氛组成、避免球团表面再氧化,二次空气的控制必须精确。

另外,布料装置的设计采用振动给料,通过数学模型控制,确保扇形料面均匀。

钒钛磁铁矿制备还原铁粉的碳还原过程的实验研究

《钒钛磁铁矿制备还原铁粉的碳还原过程的实验研究》钒钛磁铁矿是一种重要的金属矿石资源,其中所含的钒和钛元素对于工业生产具有重要的作用。

在钒钛磁铁矿的矿石加工中,制备还原铁粉的碳还原过程是一项关键实验研究,对于提高钒和钛元素的回收率以及减少环境污染具有重要意义。

在碳还原过程中,矿石中的氧化铁被还原成铁粉,并将钒和钛元素同时转移到铁粉中。

这一过程涉及到矿石的化学成分、还原剂的选择和还原条件等多个方面,需要深入的研究和实验探索。

对于矿石的化学成分进行全面评估是至关重要的。

钒钛磁铁矿中的氧化铁含量、钛和钒的氧化态以及其他可能存在的杂质成分都会对还原铁粉的碳还原过程产生影响。

必须通过化学分析等手段,准确地确定矿石的化学成分,为后续实验研究提供可靠的基础数据。

在选择还原剂时,需要综合考虑还原剂的还原性能、价格、可获得性以及对环境的影响等因素。

常用的还原剂包括焦炭、木炭、煤炭等,它们在碳还原过程中能够释放出足够的热量,并与矿石中的氧化铁发生还原反应,从而得到纯净的铁粉。

然而,不同的还原剂具有不同的特点,因此需要进行实验对比,选择出最适合的还原剂。

还原条件也是影响碳还原过程的关键因素之一。

温度、压力、气氛等因素都会对还原效果产生影响。

通过控制还原条件,可以实现对还原过程的精准控制,提高还原效率,增加产量,并减少杂质的夹杂。

通过实验研究,确定最佳的还原条件对于实现碳还原过程的高效、环保、经济具有重要意义。

在进行实验研究的过程中,我们可以借鉴历史上的相关研究成果,总结前人的经验教训,同时也需要在实验中不断探索和创新。

通过多次实验,调整实验条件,观察还原过程中的各种变化,分析产物的物理化学性质,逐步深入探究碳还原过程的规律和机理。

从个人的理解来看,钒钛磁铁矿制备还原铁粉的碳还原过程是一项复杂而又具有挑战性的实验研究。

通过深入的探索和实验研究,可以不断提高还原效率,实现资源的有效利用,同时也能够减少环境污染,促进绿色发展。

钒钛磁铁矿直接还原工艺

钒钛磁铁矿直接还原工艺引言钒钛磁铁矿是一种重要的矿石资源,其中含有丰富的钒、钛元素。

钒和钛在钢铁冶炼、航空航天、化工等行业中具有广泛的应用,因此钒钛磁铁矿的提取和利用一直备受关注。

本文将介绍钒钛磁铁矿的直接还原工艺,包括原理、工艺流程及其在工业生产中的应用。

原理钒钛磁铁矿的直接还原工艺是指将钒钛磁铁矿矿石在高温条件下与还原剂发生还原反应,将其中的金属氧化物转化为金属粉末,最终得到钒钛金属的工艺过程。

该工艺的主要原理包括以下几个方面:1.矿石的还原性:钒钛磁铁矿中的钒、钛氧化物具有较好的还原性,可以在高温下与还原剂发生直接还原反应,生成金属粉末。

2.还原剂的选择:常用的还原剂有碳粉、冶金焦炭等,它们在高温条件下与钒钛磁铁矿中的氧化物发生反应,将氧化物还原成金属。

3.温度和气氛的控制:根据不同的矿石成分和还原剂的种类选择适当的还原温度和气氛,以促进反应的进行并提高还原效率。

工艺流程钒钛磁铁矿的直接还原工艺流程较为复杂,下面将其分为以下几个步骤进行详细介绍:1. 矿石的预处理钒钛磁铁矿从矿山中采集回来后,首先需要进行预处理。

常见的预处理操作包括破碎、磨矿和筛分等。

通过破碎可以将较大的矿石块破碎成适当的颗粒大小,然后通过磨矿将其粉磨成细粉。

最后,通过筛分将矿石粉末进行分级,去除杂质。

2. 原料混合将经过预处理的钒钛磁铁矿与适量的还原剂进行混合均匀,以确保在还原过程中有足够的还原剂参与反应。

3. 还原反应将矿石与还原剂混合物放入高温炉中,根据需要选择适当的还原温度。

在高温条件下,矿石中的氧化物将与还原剂发生反应,生成金属粉末。

4. 金属分离经过还原反应后得到的产物中同时含有钒、钛金属粉末和其他杂质。

需要通过分离工艺将金属粉末与杂质分离开来。

常用的分离方法有磁选法、重选法等。

5. 精炼和提纯钒钛金属粉末中可能还存在少量的杂质,需要进行精炼和提纯,以满足工业生产的需求。

常用的精炼和提纯方法包括熔炼法、电解法等。

钒钛磁铁矿气基竖炉直接还原-电炉熔分新工艺

钒钛磁铁矿气基竖炉直接还原-电炉熔分新工艺下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!钒钛磁铁矿气基竖炉直接还原电炉熔分新工艺引言钒钛磁铁矿是一种重要的矿产资源,其中蕴藏着丰富的钒、钛等有价值金属元素。

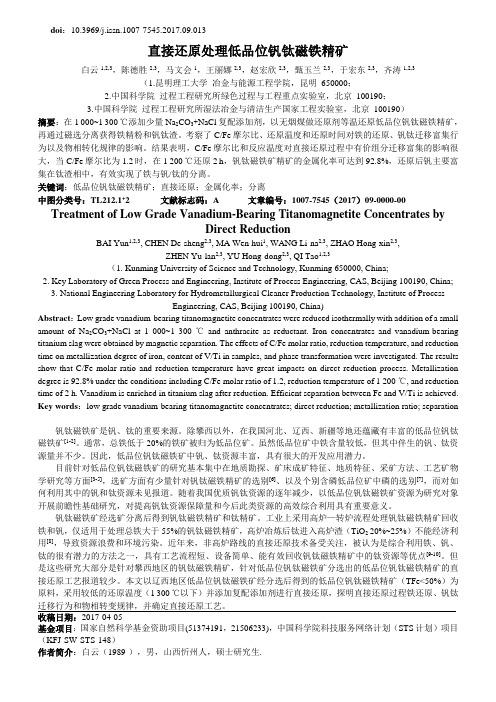

直接还原处理低品位钒钛磁铁精矿

doi:10.3969/j.issn.1007-7545.2017.09.013直接还原处理低品位钒钛磁铁精矿白云1,2,3,陈德胜2,3,马文会1,王丽娜2,3,赵宏欣2,3,甄玉兰2,3,于宏东2,3,齐涛1,2,3(1.昆明理工大学冶金与能源工程学院,昆明650000;2.中国科学院过程工程研究所绿色过程与工程重点实验室,北京100190;3.中国科学院过程工程研究所湿法冶金与清洁生产国家工程实验室,北京100190)摘要:在1 000~1 300 ℃添加少量Na2CO3+NaCl复配添加剂,以无烟煤做还原剂等温还原低品位钒钛磁铁精矿,再通过磁选分离获得铁精粉和钒钛渣。

考察了C/Fe摩尔比、还原温度和还原时间对铁的还原、钒钛迁移富集行为以及物相转化规律的影响。

结果表明,C/Fe摩尔比和反应温度对直接还原过程中有价组分迁移富集的影响很大,当C/Fe摩尔比为1.2时,在1 200 ℃还原2 h,钒钛磁铁矿精矿的金属化率可达到92.8%,还原后钒主要富集在钛渣相中,有效实现了铁与钒/钛的分离。

关键词:低品位钒钛磁铁精矿;直接还原;金属化率;分离中图分类号:TL212.1+2 文献标志码:A 文章编号:1007-7545(2017)09-0000-00 Treatment of Low Grade Vanadium-Bearing Titanomagnetite Concentrates byDirect ReductionBAI Yun1,2,3, CHEN De-sheng2,3, MA Wen-hui1, WANG Li-na2,3, ZHAO Hong-xin2,3,ZHEN Yu-lan2,3, YU Hong-dong2,3, QI Tao1,2,3(1. Kunming University of Science and Technology, Kunming 650000, China;2. Key Laboratory of Green Process and Engineering, Institute of Process Engineering, CAS, Beijing 100190, China;3. National Engineering Laboratory for Hydrometallurgical Cleaner Production Technology, Institute of ProcessEngineering, CAS, Beijing 100190, China)Abstract:Low grade vanadium-bearing titanomagnetite concentrates were reduced isothermally with addition of a small amount of Na2CO3+NaCl at 1 000~1 300 ℃and anthracite as reductant. Iron concentrates and vanadium-bearing titanium slag were obtained by magnetic separation. The effects of C/Fe molar ratio, reduction temperature, and reduction time on metallization degree of iron, content of V/Ti in samples, and phase transformation were investigated. The results show that C/Fe molar ratio and reduction temperature have great impacts on direct reduction process. Metallization degree is 92.8% under the conditions including C/Fe molar ratio of 1.2, reduction temperature of 1 200 ℃, and reduction time of 2 h. Vanadium is enriched in titanium slag after reduction. Efficient separation between Fe and V/Ti is achieved. Key words:low grade vanadium-bearing titanomagnetite concentrates; direct reduction; metallization ratio; separation钒钛磁铁矿是钒、钛的重要来源。

钒钛磁铁矿制备还原铁粉的碳还原过程的实验研究

钒钛磁铁矿制备还原铁粉的碳还原过程的实验研究钒钛磁铁矿是一种重要的矿石资源,其中含有丰富的铁、钒和钛元素。

通过还原炼铁技术,可以从钒钛磁铁矿中提取纯铁粉,并且实现对其它有价值金属元素的回收利用。

在这篇实验研究中,我们将探讨钒钛磁铁矿通过碳还原的过程,制备纯铁粉的方法。

1. 实验材料1.1 钒钛磁铁矿样品1.2 碳粉1.3 氧化铁1.4 碳酸钠1.5 硼酸2. 实验步骤2.1 将钒钛磁铁矿样品研磨成粉末状,以增大其比表面积。

2.2 在一定比例下,混合所得的钒钛磁铁矿样品、碳粉、氧化铁、碳酸钠和硼酸。

2.3 将混合物装入炉中,在保护气氛下进行加热还原反应。

2.4 对反应产物进行冷却处理,得到还原后的铁粉。

3. 实验原理在碳还原的过程中,碳粉起到了还原剂的作用,其作用可以用如下反应式来表示:Fe2O3 + 3C → 2Fe + 3CO硼酸的加入可以降低反应温度,促进碳化反应的进行,可以使铁颗粒的尺寸更加均匀。

4. 实验条件4.1 反应温度:在800°C至1200°C的范围内进行反应,可选择合适的反应温度。

4.2 反应时间:选择合适的反应时间,以保证反应充分进行。

4.3 保护气氛:在实验中使用氮气等惰性气体作为保护气氛,以防止反应中的氧气对物料的影响。

5. 实验结果通过实验,我们可以得到还原后的铁粉产品。

对产品进行物理性质测试和化学成分分析,可以得到铁粉的纯度和所含金属元素的成分及含量,从而判断我们的还原过程的效果。

6. 实验结论通过对钒钛磁铁矿进行碳还原,我们成功制备了纯铁粉。

同时可以对实验结果进行进一步分析,优化实验条件,提高还原铁粉的产率和纯度。

这为钒钛磁铁矿的综合利用提供了重要的实验依据。

通过以上实验研究,我们可以更好地了解钒钛磁铁矿的还原制备过程,为相应的工业生产提供参考和指导。

提钒后钒钛磁铁精矿直接还原研究

收稿日期:20180214. 基金项目:国家科技支撑计划资助项目 (2015BAB18B00). 作者简介:韩吉庆 (1990—),男,博士研究生,E-mail:hanjiqing007@163com. 通讯作者:张力 (1969—),男,副教授,E-mail:zhangl@smmneueducn.

Studyondirectreductionofvanadium -titanium magnetite concentrateextractedvanadium

HanJiqing,ZhangLi,CuiDong,ChenXiao,TuGanfeng

(SchoБайду номын сангаасlofMetallurgy,NortheasternUniversity,Shenyang110819,China)

第 17卷第 2期 2018年 6月

材 料 与 冶 金 学 报 JournalofMaterialsandMetallurgy

Vol17No2 June2018

doi:1014186/jcnki1671-6620201802004

提钒后钒钛磁铁精矿直接还原研究

韩吉庆,张 力,崔 东,陈 晓,涂赣峰

102

材 料 与 冶 金 学 报 第 17卷

(质量分数)30% Na2CO3,还 原 产 物 的 金 属 化 率 达 到 965%.王 红 兵 等[8] 实 验 结 果 表 明,在 n(C)/n(O)=10、还原温度为 1350℃、还原时 间 25min的条件下,还原产物的金属化率最高为 9459%.都 兴 红 等[9]实 验 结 果 显 示,还 原 温 度 1100℃,n(C)/n(O)=1∶1,磨矿粒度控制在 75 ~150μm之间,还原产物的金属化率为 80%.上 述报道均为钒钛磁铁矿直接还原研究,且普遍存 在还原温度高、金属化率低的缺点,而对于提钒后 钒钛磁铁矿直接还原鲜有报道.本论文以提钒后 钒钛磁铁精矿和无烟煤为原料,对其进行直接还

钒钛磁铁矿直接还原工艺探讨

钒钛磁铁矿直接还原工艺探讨陈凌;张贤明;刘先斌;欧阳平【摘要】The direct reduction of vanadium-titanium magnetite is the key point of its comprehensive utili-zation . By summarizing the present research of the coal-based direct reduction and gas-based direct reduc-tion of vanadium-titanium magnetite,the characteristics of the coal-based direct reduction process and gas-based direct reduction process of vanadium-titanium magnetite are compared and analyzed. On this basis, the gas-based shaft furnace direct reduction process is analyzed, which can be applied to the efficient smelting of vanadium titanium magnetite in large-scale production. And the gas-based shaft furnace direct reduction process of vanadium-titanium magnetite which is suitable for the characteristics of resources in China is discussed.%钒钛磁铁矿的直接还原是实现钒钛磁铁矿综合利用的关键,在总结钒钛磁铁矿煤基直接还原和气基直接还原研究现状的基础上,对煤基直接还原工艺和气基直接还原工艺在钒钛磁铁矿还原上的特点进行了对比分析。

低镁钒钛磁铁矿的还原机理

低镁钒钛磁铁矿的还原机理闫占辉;张建良;邢相栋;王振阳;刘兴乐;任山【摘要】为开发利用辽宁朝阳地区低镁钒钛磁铁矿资源,本文以石墨粉为还原剂,研究还原温度、碳氧比等因素对内配碳球团还原过程的影响,并采用X射线衍射(XRD)和扫描电镜(SEM)等分析方法对还原机理进行分析.研究结果表明,低镁钒钛磁铁矿与攀西地区钒钛磁铁矿相比,易于还原.当还原温度超过l 150℃时,球团均能快速进行反应;配碳比增加有利于反应分数的提高.随着反应时间的延长,球团内部先后出现浮氏体、新生钛铁矿和FeTi2O5等过渡相,还原产生的金属铁从矿物颗粒外表面到内部依次析出,金属铁相不断增加并聚集长大,球团内部新生相界面逐渐清晰.【期刊名称】《材料与冶金学报》【年(卷),期】2015(014)001【总页数】6页(P18-23)【关键词】低镁钒钛磁铁矿;还原温度;还原机理;碳氧比【作者】闫占辉;张建良;邢相栋;王振阳;刘兴乐;任山【作者单位】北京科技大学冶金与生态工程学院,北京100083;北京科技大学冶金与生态工程学院,北京100083;北京科技大学冶金与生态工程学院,北京100083;西安建筑科技大学冶金工程学院,西安710055;北京科技大学冶金与生态工程学院,北京100083;北京科技大学冶金与生态工程学院,北京100083;北京科技大学冶金与生态工程学院,北京100083【正文语种】中文【中图分类】TF111.13钒钛磁铁矿是一种包含铁、钒、钛等有价金属元素共生的复合矿,在我国储量丰富,因其含有大量的铁、钛、钒等资源而具有极高的综合利用价值[1,2].在我国辽宁朝阳地区蕴藏有丰富的钒钛磁铁矿资源,但由于其资源的特殊性,目前处于待开发状态[3],与其他地区钒钛磁铁矿资源相比,铁品位较低,而钛和钒品位较高,具有极高的综合利用价值.目前传统处理钒钛磁铁矿利用途径的“高炉-转炉”流程已成功在攀钢和承钢获得了推广应用[4,5],尽管该工艺只能回收了铁和钒,而钛以TiO2形式进入高炉渣而没有回收利用,但辽宁朝阳地区矿物资源的特殊性,无法在高炉中采用,故从工艺可行性及资源综合利用角度考虑,开发适宜于该种矿物的非高炉冶炼工艺流程是一个重要的方向.为实现钒钛磁铁矿资源综合利用,相关科研人员进行了大量的实验研究工作[6~10],但矿粉来源主要是以攀西地区钒钛磁铁矿为主,对辽宁朝阳地区低镁钒钛磁铁矿研究较少.本文主要以低镁钒钛磁铁矿为研究对象,采用内配碳的方式,研究还原温度、还原气氛及碳氧比(摩尔比)对还原过程的影响,并对比分析该种矿粉与攀西地区钒钛磁铁矿还原特性的差异,从而为辽宁朝阳地区钒钛磁铁矿的利用提供一定的理论依据. 实验主要以辽宁省朝阳地区某冶炼企业提供的低镁钒钛磁铁矿精矿粉为研究对象,所用原料还包括还原剂石墨粉及少量黏结剂等.石墨粉为高纯石墨,粒度控制在0.10~0.15 mm,低镁钒钛磁铁矿精矿粉化学成份如表1所示.从表1可以看出实验所用低镁钒钛磁铁矿铁含量仅为51.49%,但钛和钒含量分别达到14.2%和1.88%,较四川攀西地区钒钛磁铁矿含量高,此外镁含量很低,钙、硅含量较高且矿粉自然碱度值较高.低镁钒钛磁铁矿的XRD分析如图1所示.从图1可以看出,低镁钒钛磁铁精矿粉主要物相为钛磁铁矿(TTM,3(Fe3O4)·Fe2TiO4或Fe3-xTixO4,x=0.27±0.02),部分钛铁矿(FeO·TiO2或FeTiO3)以及少量的钛铁晶石(Fe2TiO4),其成分与攀西地区普通钒钛磁铁矿相似.1.2.1 实验方法及设备采用热重法研究低镁钒钛磁铁矿的还原机理,将低镁钒钛磁铁矿精矿粉、石墨粉在105 ℃下干燥8 h,添加1.0%有机黏结剂充分混匀、称量后,采用压球机压制成一定尺寸的圆柱形球团(φ20 mm×10 mm).同时,为保证内配碳球团在还原过程中的控制精度,放置球团的铁铬铝丝吊篮内衬刚玉坩埚.在实验过程中,待炉温达到设定温度并稳定40 min后,将内衬刚玉坩埚的吊篮挂到天平吊钩上,稳定清零后,迅速把球团放入炉内恒温区;同时启动电脑数据采集系统,实时监测球团还原过程的质量减少.当电脑显示的质量变化曲线近似于达到稳定时即认为反应达到终点.根据球团还原过程的质量变化曲线,分析不同因素对低镁钒钛磁铁矿内配碳球团等温还原过程的影响.同时,为考察不同还原时间对内配碳球团还原过程的影响,按上述方法,分别在反应时间为2.5、5、10、20、30、40 min时,迅速将球团从炉内取出后放入氮气保护的容器内冷却取样,分别进行SEM和XRD分析.低镁钒钛磁铁矿内配碳球团的还原行为实验设备示意图如图2所示.还原过程主体设备采用高温硅钼竖式电阻炉,最高工作温度为1 600 ℃,额定功率为8kW.采用铂铑热电偶测量炉膛温度,PID可控硅程序控制.加热元件分布于炉膛四周,为U型硅钼棒.热失重电子天平的数值由计算机每隔30 s自动采集并记录,精度为0.1 mg(梅特勒-托利多AL204-IC电子天平).1.2.2 评价指标采用球团的反应分数和金属化率为评价指标分析工艺条件对低镁钒钛磁铁矿内配碳球团反应的影响程度,其定义分别如下所述.(1)反应分数实验以内配碳球团的反应分数近似地表示其相对还原率,则t时刻的反应分数f如式(1)所示:式中: Δmt为内配碳球团在t时刻的质量变化,g;Δmmax为内配碳球团的理论最大质量变化,g,理论最大质量变化是以内配碳球团中铁氧化物完全还原失氧量与配碳量之和计算获得的.(2)金属化率为简化内配碳球团金属化率的计算,假定球团内部只进行铁的还原,且铁的高价氧化物全部还原成FeO和金属铁,故金属化率的计算公式如式(2)所示:式中: MFe为金属化球团中的金属铁含量(质量分数),%; TFe为金属化球团中的全铁量(质量分数),%.在氩气气氛下,控制n(C)/n(O)=1.2,分别研究 1 100、1 150、1 200、1 250、1 300、1 350及1 400 ℃ 等还原温度下,内配碳球团反应分数随时间的变化关系以及还原温度对球团金属化率和残碳量的影响.实验结果如图3所示.图3为低镁钒钛磁铁矿内配碳球团反应分数与还原温度的关系图.从图3可以看出,随着还原温度的升高,反应分数呈现逐渐增大和平衡时间逐渐缩短的趋势;在任一还原温度下,反应分数随时间的延长都由一个快速增加和缓慢上升两个阶段组成.在还原温度为1 100 ℃时,内配碳球团的反应分数在40 min内属于快速增加阶段,40~60 min 为缓慢增加阶段.其它还原温度下反应分数随时间的变化与其相似,只是前期快速增加阶段逐渐缩短.当加热温度达到1 400 ℃时,反应分数的快速增加阶段大约只有8 min.在低镁钒钛磁铁矿内配碳球团还原过程中,适当提高还原温度,有利于提高碳气化反应速率,从而使球团内部还原气CO的分压增加,加快了铁氧化物还原反应的进行.图4为低镁钒钛磁铁矿含碳球团在还原时间控制在30 min时还原终了金属化球团的金属化率和残碳量.从图4可以看出,低镁钒钛磁铁矿金属化球团的最终金属化率和残碳量(质量分数)与还原温度有很大关系,随着温度的升高球团金属化率不断升高,而残碳量不断降低,金属化率的变化趋势同样可以分为两个阶段:在1 300 ℃ 之前,随着温度的升高,金属化率迅速升高,而1 300 ℃ 之后,金属化率的升高趋于平缓.当还原温度达到1 400 ℃时,球团的金属化率最大(95.16%),但是只比1 300 ℃ 时升高了1%左右,残碳量的变化与金属化率变化趋势正好相反,1 300 ℃ 之后,残碳量降低幅度较小,基本维持不变.这与图3具有很好的对应关系,通过图3与图4对比可以发现,当还原温度达到1 150 ℃ 时,球团即能迅速进行反应.此外,与攀西地区钒钛磁铁矿相比[8~10],低镁钒钛磁铁矿易于被还原.为了确定配碳量中的碳氧比n(C)/n(O)对低镁钒钛磁铁矿内配碳球团在加热还原过程中的影响,研究了不同碳氧比球团还原时间与反应分数的关系,实验结果如图5所示.从图5可以看出,在反应初期,不同碳氧比对反应过程影响较小.在反应后期,当碳氧比为0.8时,由于还原剂的不足,最终反应分数只能达到75%左右.而随着碳氧比的进一步增加,最终反应分数逐渐增大,碳氧比为1.4时,由于还原剂充足,还原反应进行较快,在10 min左右即能接近平衡,但与碳氧比为1.2时的反应过程相比,在反应后期两者的反应分数接近.故综合对比发现,碳氧比为1.2即能够满足低镁钒钛磁铁矿内配碳球团充分还原的要求.在低镁钒钛磁铁矿内配碳球团还原过程中,适当提高碳氧比有利于还原反应的进行,特别是对球团最终反应分数的提高有重要影响.在同样的温度和气氛条件下,提高碳氧比,有利于增加球团内部还原气(CO)的浓度,降低产物气体(CO2)的浓度,并较长时间保证球团内部的还原性气氛,从而促进了铁氧化物的还原和最终反应分数的提高.不同还原时间下还原产物的XRD分析结果如图6所示,矿相分析结果和球团金属化率检测结果如表2所示.在还原时间为2.5 min时,XRD分析结果中就出现了新相浮氏体(FeO)和金属Fe,浮氏体在还原过程中作为一个过渡相出现,此时球团的金属化率仅仅3.12%.还原时间为5 min时,Fe2TiO4相消失,金属Fe相和钛铁矿相峰逐渐增大,而浮氏体峰值逐渐减小,此时对应球团的金属化率为30.54%,还原速度增加很快.钛铁矿相峰值出现增加的现象表明除低镁钒钛磁铁精矿自身含有的一些钛铁矿外,在还原中还会出现过渡相钛铁矿.还原时间达到10 min时,浮氏体相消失,钛铁矿峰值强度降低,球团中开始出现新相FeTi2O5,金属化率为66.91%.还原时间20 min后,球团金属化率超过92%;之后进一步延长反应时间,金属化率基本不变.当还原时间达到40 min 时,球团中依然能够发现TTM 相和钛铁矿相,但峰值强度较低,与图1对比分析可知,TTM相中的铁氧化物与其存在于钛铁矿相中相比更易于还原.在研究考察的还原时间范围内,XRD分析中未检测出钛的氧化物或碳化物,这可能是由于其在球团中含量较低所致.不同还原时间下还原产物的SEM分析结果如图7所示.图7(a)是还原时间为2.5 min的SEM图,从图中可以看出,还原后产生少量金属铁首先在矿物颗粒的外表面析出,而在矿物颗粒内部各矿物组成及形貌几乎没有发生变化,部分小颗粒矿物依然能够在大颗粒矿物周围发现.当还原时间为5 min时,由于高温扩散和低熔点化合物的生成,矿物颗粒周围除产生金属铁外,矿物颗粒相间的界面趋于光滑,杂质相消失.在图7(b)中产生了五个不同的相区域,其中亮白色区域是金属铁相,深黑色区域是还原剂石墨粉,浅灰色区域是结构重排的钒钛磁铁矿基体-钛磁铁矿相(TTM),深灰色的区域是高钛伴生相,其内部区域除钛元素含量较高外,还含有大量的铁元素,对比图6中XRD分析可知该相中的铁元素主要为Fe(Ⅱ)和一些Fe(Ⅲ),暗灰色区域是原生杂质渣-高硅渣相,内部同样含有少量铁元素.从热力学分析可知,球团中三价铁易于还原,新生金属铁相主要以二价铁为形核起点,之后铁元素进一步还原并促进金属铁粒逐渐长大、相互连接.还原时间5 min之前,金属铁粒主要在矿物颗粒的表面出现,随着还原时间的延长,矿粉颗粒内部也开始出现小颗粒金属铁,但仍然以局部反应为主,在图7(c)中可以清晰地看到这一现象.还原时间为10~20 min时,球团的金属化率从60%迅速增加到90%以上,金属铁相面积明显增加.除残余的石墨粉外,图7(d)中按颜色主要可以分为三个区域,分别是暗灰色的渣相区域、浅灰色的未反应区域以及亮白色的金属铁区域,其中渣相区域(暗灰色)存在部分黑钛石物相.随着还原反应进行,未反应区的铁元素含量降低,意味着二价铁的活度降低,球团还原度增加,还原反应难度加大.当还原后期球团金属化率大于90%时,铁连晶现象进一步加剧,导致球团外面包裹的铁壳对还原的阻碍作用变大,最终完成还原的矿物颗粒内部依然残存部分未还原含铁物相,如图7(e)和图7(f)所示.(1)随着还原温度的升高,球团反应分数和金属化率逐渐增加,反应温度达到 1 300 ℃ 后,二者变化幅度趋于稳定,但残碳量逐渐减少.在还原温度为1 150 ℃以上,内配碳球团均能迅速进行反应;(2)碳氧比增加有利于反应分数的提高,在n(C)/n(O)小于1.2时,随碳氧比提高,球团反应分数增加较大,超过1.2之后,基本维持不变;(3)随着球团金属化率的提高,还原反应过程先后出现过渡相浮氏体、新生钛铁矿和FeTi2O5.反应终了时,未反应的铁化合物主要存在于少量的钛磁铁矿和钛铁矿中,XRD分析未检测出钛的氧化物或碳化物;(4)还原产生的金属铁从矿物颗粒外表面到内部依次析出,随着反应的进行,金属铁相不断增加并聚集长大,矿物颗粒界面趋向光滑,球团内部新生相界面逐渐清晰.【相关文献】[1] 攀枝花资源综合利用办公室. 攀枝花资源综合利用科研报告汇编--综合利用新流程(第六卷下)[M]. 1985, 3: 509-518, 700-737, 793-829.(Panzhihua Resource Comprehensive Utilization Office. The collection of S&T reports of panzhihua resource comprehensive utilization: The new process flow of comprehensive utilization, Vol.6, No.3[M], 1985, 3:509-518,700-737,793-829.)[2] 吕亚男. 钒钛磁铁精矿固态还原及高效利用研究[D]. 长沙:中南大学,2009.(Lv Yanan. Study on solid state reduction and high efficient utilization of V-Ti magnetiteconeentrate[D]. Changsha: Central South University,2009.)[3] 刘兴华, 赵礼兵, 袁致涛. 朝阳某钒钛磁铁矿石工艺矿物学特性研究[J]. 现代矿业, 2011(8):23-25.(Liu Xinghua, Zhao Libing, Yuan Zhitao. Study on technological mineralogy characteristics of a vanadium titanium magnetite in Chaoyang[J]. Modern Mining, 2011(8):23-25.) [4] 薛逊. 钒钛磁铁矿直接还原实验研究[J]. 钢铁钒钛, 2007, 28(3):37-41.(Xue Xun. Research on direct reduction of vanadic titanomagnetite[J]. Iron Steel Vanadium Titanium, 2007, 28(3):37-41.)[5] 郭宇峰, 吕亚男, 姜涛, 等. 预氧化在攀枝花钛铁矿固态还原过程中的作用[J]. 北京科技大学学报, 2010, 32(4):413-419.(Guo Yufeng, Lv Yanan, Jiang Tao, et al. Effect of pre-oxidation on Panzhihua ilmenite in solid state reduction process[J]. Journal of University of Science and Technology Beijing, 2010, 32(4):413-419.)[6] 周兰花, 陶东平, 方民宪, 等. 钒钛磁铁矿碳热还原研究[J]. 稀有金属, 2009, 33(3):406-410. (Zhou Lanhua, Tao Dongping, Fang Minxian, et al. Carbothermic reduction of V-Ti magnetite ore[J]. Chinese Journal of Raremetals, 2009, 33(3):406-410.)[7] Haoyan Sun, Xiangjuan Dong, Xuefeng She, et al. Solid state reduction of titanomagnetite concentrate by graphite [J]. ISIJ International, 2013,53(4):564-569.[8] Kanen E H, Walden I. The production of titanium and steel from titano-magnetites[J]. International Journal of Mineral Processing, 1985, 15 (1):89-93.[9] Zhou L H. Zeng F H. Reduction mechanisms of vanadium titano-magnetite-non-coking coal mixed pellet [J]. Ironmaking and Steelmaking, 2011, 38(1): 59-64.[10] Desheng Chen, Bo Song, Lina Wang, et al. Solid state reduction of Panzhihua titanomagnetite concentrates with pulverized coal [J]. Minerals Engineering, 2011, 24(8): 864-869.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.1 钒钛磁铁矿矿物特征及其还原特点3.1.1 钒钛磁铁矿的矿物特征钒钛磁铁矿还原过程表现的种种特点都是由它的矿物组成及结构特征和精矿处理过程(如钠化-氧化)所导致的变化而引起的。

钒钛磁铁矿的主要金属矿物为钛磁铁矿和钛铁矿,其次为磁铁矿、褐铁矿、针铁矿、次生黄铁矿;硫化物以磁黄铁矿为主,另有钴镍黄铁矿、硫钴矿、硫镍钻矿、紫硫铁镍矿、黄铜矿、黄铁矿和墨铜矿等。

脉石矿物以钛普通辉石和斜长石为主,另有钛闪石、橄榄石、绿泥石、蛇纹石、伊丁石、透闪石、榍石、绢云母、绿帘石、葡萄石、黑云母、拓榴子石、方解石和磷灰石等。

某单位对太和铁精矿的矿相组成鉴定结果为:钛磁铁矿占92%,钛铁矿占3%,硫化物占1.5%,脉石占3.5%。

化学光谱分析表明,攀西地区钒钛磁铁矿中含有各类化学元素30多种,有益元素10多种,若按矿物含量进行排序,依次为Fe、Ti、S、V、Mn、Cu、Co、Ni、Cr、Sc、Ga、Nb、Ta、Pt;若以矿物经济价值排列,则排序为Ti、Sc、Fe、V、Co、Ni。

钛磁铁矿是由磁铁矿(Fe3O4)、钛铁晶石(2FeO·TiO2)、铝镁尖晶石(MgO·Al2O3)、钛铁矿(FeO·TiO2)所组成的复合体。

钛铁晶石是磁铁矿固溶体分解的连晶,交织成网格状,片宽仅0.0002~0.0006毫米。

镁铝尖晶石呈粒状及片晶状与磁铁矿晶体密切共生,其粒度一般为0.002~0.030毫米,片晶宽度一般为0.002~0.008毫米。

钛铁矿多为片状、板格状,粒晶多为0.01毫米,片晶一般宽0.030~0.0015毫米。

由于精矿磨矿粒度要求-200目(相当于0.074毫米)占80%,故上述与磁铁矿共生的各种矿物无法机械分离,在铁富集时,钛也富集了,这就是钒钛磁铁矿不能通过选矿将铁与钛分离的根本原因。

3.1.2 钒钛磁铁矿的还原特点(1)含Ti的铁氧化较难还原钛磁铁矿矿物中的铁处于还原难易程度不同的状态中,与磁铁矿相比,钛铁晶石、钛铁矿等含Ti的铁氧化物较难还原的。

根据Ti与Fe的结合的形式不同,含Ti的铁氧化物还原的难易程度又有很大差异,这部分铁占全铁的比率对球团还原的金属化率影响较大。

攀枝花红格矿区钒钛铁精矿的化学成分组成如表3-1所示。

表3-1钒钛铁精矿化学分析结果(%)Fe下:TiO 2占的比例为:2TiO n =10.98÷79.87= 0.137mol (TiO 2的分子量为79.87)。

根据峨眉综合所对红格矿的物相鉴定,红格矿中钛主要以钛铁矿(FeO·TiO 2)为主,则FeO 中的铁量为0.137 mol ,与钛结合的铁量占总铁量比率为0.137÷1.06=12.92%;如果钛主要以钛铁晶石(2FeO·TiO 2)为主,则FeO 中的铁量为2×0.137=0.274 mol ,与钛结合的铁量占总铁量比率为2×12.92%=25.84%,是难还原的,而有74%左右的铁是容易还原的。

根据某研究所的研究数据,攀枝花矿区和太和矿区铁精矿中钛磁铁矿矿物组成为:全铁n Fe =1.0199mol ,钛铁晶石(2FeO·TiO 2)中铁22TiO FeO n ⋅=0.3294mol ,钛铁矿(FeO·TiO 2)中铁2TiO FeO n ⋅=0.0105mol ,因此,与TiO 2结合的铁占全铁的百分数为:(0.3294+0.0105)÷1.0199=33.32%。

也就是说,铁精矿中大约有33%的铁是和钛结合的,且较难还原,容易还原的铁只占66%左右。

由此可知,红格钒钛铁精矿比攀枝花矿区和太和矿区的钒钛铁精矿容易还原。

(2)钛磁铁矿、钛铁晶石、钛铁矿中固溶有MgO 以及Mg 2+离子取代部分Fe 2+离子,更增加了铁氧化物的还原难度。

随着Fe 2+的还原,如果有足够的MgO 取代(置换)钛铁矿或钛铁晶石中的FeO ,则这些被置换出来的FeO 就成为容易还原的了。

以红格钒钛铁精矿为例来探究MgO 分布的数量特征,与Al 2O 3结合的MgO 数量可通过一下计算所得:Al 2O 3含量为2.59%,相当于2.59÷102(102为Al 2O 3分子量)=0.02539(mol ),与其结合的MgO 相当于0.02539×(24.31+16)=1.023%,占总MgO 量:1.023÷2.32=44.12%,因此有55.88%的MgO 是与钛磁铁矿、钛铁晶石和钛铁矿结合的(与FeO 共溶的)。

以上的分析说明,红格矿铁精矿中,在空间上的特点是Fe 3O 4—Fe 2TiO 4—MgO ·Al 2O 3—FeO ·TiO 2密切共生的复合矿物。

在化学结构的特点是铁分别赋存在较易还原的Fe 3O 4及较难还原的2FeO ·TiO 2及FeO ·TiO 2中,而且MgO 取代了部分FeO ,大大加剧了还原的困难。

在铁精矿还原过程中,这些特点都将表现在还原条件(温度和还原气氛)对所能达到的金属化率的影响上。

(3)钒钛磁铁矿的还原反应及其特点通过岩相观察可以研究钒钛磁铁矿精矿还原相变的过程,找出其还原的历程。

当前,关于钒钛磁铁矿的还原历程已经有很多研究,并取得了可喜的成果。

据长沙矿冶研究院对兰尖铁精矿进行的反复多次氧化—还原实验研究,发现其还原性能并无改善,说明钒钛磁铁矿的难还原性主要取决于其化学特点,而非物理状态。

我们在研究发现,氧化球团中的钛铁晶石和钛铁矿全部被破坏(FeO 仅剩有0.05%左右),而还原球团及非磁性部分中的TiO 2是以MgO ·2TiO 2形态存在。

据北京钢铁研究总院研究,钠化的生球团(没有氧化)在1100℃氢气还原时,钛铁晶石、钛铁矿、尖晶石均已消失,产生了新的渣相,主要成分是Ti 3O 5。

峨嵋综合利用研究所通过对比钠化和不钠化的氧化球团也得出相似的结果,钠化的氧化球团除了磁铁矿转化为赤铁矿外,尖晶石也不见了,这对研究钠盐的作用很有启发。

对于不同温度非用回转窑煤粉还原的球团岩相鉴定表明,还原过程中钛铁矿要发生钛铁晶石化,而钛铁晶石继续还原将生成较难还原的含铁黑钛石(Fe,Mg)Ti2O5。

我们在实验室研究用气体(H2+CO)还原的球团也观察到同样的相变化。

对于钠化的球团还原后的球团与不钠化的球团显著差别在于磁铁矿消失得早,不出现钛铁晶石与钛铁矿,但还原到最后仍有黑钛石出现。

根据上述试验事实和岩相观察结果,结合热力学的计算,得出钛磁铁矿的还原历程如表3-2。

表3-2 钛磁铁矿的还原历程钒钛磁铁矿的还原反应的特点主要有以下几点:1) 钛磁铁矿矿物在还原过程中,亚铁存在不同的状态:FeO(浮士体)、2FeO·TiO2、FeO·TiO2,并有MgO固溶于钛铁晶石和钛铁矿中。

就红格矿而言,由于以钛铁矿为主,其中FeO中的铁约占全铁的87.08%。

2) 在还原过程中,在有磁铁矿存在的条件下,FeO·TiO2会与一部分FeO生成2FeO·TiO2。

这是一个动力学现象,而它正反映了钒钛磁铁矿中钛磁铁矿矿物成分与结构的特点。

由于Fe3O4还原速度快:Fe3O4+ CO →3FeO + 2CO2(式3-1) 生成的FeO的一部分继续还原:FeO + CO →Fe + CO2(式3-2) 而生成的金属铁又是尚存的Fe3O4的还原剂:Fe3O4 + Fe →4FeO (式3-3) 反应(2)消耗的FeO远不及反应(1),(2)产生的FeO量,在此情况下FeO与FeO·TiO2反应:FeO + FeO·TiO2→2FeO·TiO2(式3-4) 矿物颗粒中FeO·TiO2与Fe3O4紧密共生,为钛铁矿的钛铁晶石化提供了空间上的有利条件。

3) 钒钛磁铁矿中的钛铁晶石实际上总溶有MgO 。

溶镁的钛铁晶石((Fe,Mg)2TiO 4)在还原过程中,由于FeO 的不断减少,MgO 相对含量不断提高,逐渐转变为富镁的钛铁晶石。

4) 富镁的钛铁晶石中FeO 继续被还原,就逐渐变成含镁的钛铁矿。

也就是说,在FeO 过剩时,钛铁矿转变成钛铁晶石,而在TiO 2过剩时,钛铁晶石转变成钛铁矿。

5) 含镁的钛铁矿中FeO 继续被还原,就逐渐转变成黑钛石,其化学式为(Fe,Mg )Ti 2O 5。

MgO 在FeO 中的固溶体与TiO 2结合就生成了富镁钛铁晶石或含镁钛铁矿(由nFeO+MgO 与TiO 2比例而定),而FeO 在MgO 中的固溶体与TiO 2结合,则生成含铁的黑钛石。

上述反应历程反映了钒钛磁铁矿矿物的化学成分与结构的特点,说明即使将球团氧化,把钛铁矿和钛铁晶石全部破坏,但在下一步还原过程中,仍然要重新生成钛铁矿及钛铁晶石(其中固溶有MgO )的结果仍然是难还原的矿物,故其还原性在没有添加剂的情况下不会得到改善,这就是前述矿业研究院实验结果的实质。

3.1.3 各种含铁矿物还原时允许的最大CO 2/CO 值引起铁矿石还原难易程度差异的原因有两个方面,一方面是由矿石的物理状态(致密性、多孔等)造成的,另一方面则是由矿物的化学组成特点而造成的还原难易程度的差异。

前者可以用预处理的方法,如用氧化焙烧来改善原料的还原性能,后者则需要用不同的添加剂来改善还原性能。

往往判断矿物的还原难易程度的标志为还原温度,但这种判断只有单变体系,如用固体碳还原有固定组成的矿物体系才是正确的,而钒钛磁铁矿是由多种复杂的矿物组成的,还原过程的相变也是非常复杂的体系,因此是双变体系,除了制定温度外,还要指定还原的气氛,即气相组成,才能确定体系的状态。

在这种情况下,铁氧化物还原难易应以一定温度下所允许的最大CO 2/CO 值来判断。

由于“自由的”FeO 、含镁的钛铁晶石、含镁的钛铁矿及含铁的黑钛石总亚铁的还原难度依次增大,所以钒钛磁铁矿球团还原金属化率的阶段性,必然反映为要求还原气体还原能力的突变性。

球团金属化率与还原气体成分的关系可计算如下:(1)球团全属化率在0~64.38%之间时为“自由的”氧化亚铁的还原反应:FeO +CO=Fe +CO 2 ΔG 1θ= -4650+5.0T (式3-5) 093.1T3.1016CO CO lg 2-= (2)球团金属化率在64.33%~83.31%之间时为含镁的黑钛石还原为含镁的钛铁矿的反应。

在作这个反应的热力学计算时,须作如下假定:把(Fe,Mg)O 看成是MgO 在FeO 中的理想固溶体。

这个固溶体与TiO 结合成钛铁晶石和钛铁矿时自由能的变化与纯FeO 和TiO 2结合成相应化合物时相同。

这样假定条件下的热力学计算当然是近似的,但根据以下两点,这种近似是接近实际的:①FeO 和MgO 都是NaCl 型立方晶体。