精馏塔和塔板的主要工艺尺寸的计算

化工原理课程设计任务书-精馏塔

板式精馏塔的设计指导书一、设计内容1.设计方案的确定(设计方案简介:对给定或选定的工艺流程、主要设备的形式进行简要的论述。

)(1)操作压力 (2)进料状态 (3)加热方式 (4)热能利用2.主要设备的工艺设计计算(1)物料衡算; (2)热量衡;(3)回流比的确定;(4)工艺参数的选定;(5)理论塔板数的确定3.塔板及塔的主要尺寸的设计(设备的结构设计和工艺尺寸的设计计算。

)(1)塔板间距的确定(2) 塔径的确定(3) 塔板布置及板上流体流程的确定4. 流体力学的计算及有关水力性质的校核5. 板式精馏塔辅助设备的选型:典型辅助设备主要工艺尺寸的计算,设备的规格、型号的选定。

6.绘制流程图及精馏塔的装配图: 工艺流程图:以单线图的形式绘制,标出主体设备与辅助设备的物料方向,物流量、能流量,主要测量点。

主要设备的工艺条件图:主体设备工艺条件图是将设备的结构设计和工艺尺寸的计算结果用一张总图表示出来。

图面上应包括如下内容:①设备图形:指主要尺寸(外形尺寸、结构尺寸、连接尺寸)、接管、人孔等;②.技术特性:指装置的用途、生产能力、最大允许压强、最高介质温度、介质的毒性和爆炸危险性;③.设备组成一览表:注明组成设备的各部件的名称等。

应予以指出,以上设计全过程统称为设备的工艺设计。

完整的设备设计,应在上述工艺设计基础上再进行机械强度设计,最后提供可供加工制造的施工图7.编写设计说明书:设计说明书的内容:①目录;②设计题目及原始数据(任务书);③简述酒精精馏过程的生产方法及特点(设计方案简介),④论述精馏总体结构(塔型、主要结构)的选择和材料选择;⑤精馏过程有关计算(物料衡算、热量衡算、理论塔板数、回流比、塔高、塔径塔板设计、进出管径等) (工艺计算及主要设备设计);⑥设计结果概要(设计结果汇总):主要设备尺寸、衡算结果等;⑦主体设备设计计算及说明;⑧主要零件的强度计算(选做);⑨附属设备的选择(辅助设备的计算和选型,选做);⑩参考文献;(11)设计评述(后记)及其它.整个设计由论述,计算和图表三个部分组成,论述应该条理清晰,观点明确;计算要求方法正确,误差小于设计要求,计算公式和所有数据必需注明出处;图表应能简要表达计算的结果。

乙醇精馏塔化工原理课程设计---分离乙醇-水混合物精馏塔设计

乙醇精馏塔化工原理课程设计---分离乙醇-水混合物精馏塔设计化工原理课程设计分离乙醇-水混合物精馏塔设计学院:化学工程学院专业:学号:姓名:指导教师:时间: 2012年6月13日星期三化工原理课程设计任务书一、设计题目:分离乙醇-水混合物精馏塔设计二、原始数据:a)原料液组成:乙醇 20 % 产品中:乙醇含量≥94% 残液中≤4%b)生产能力:6万吨/年c)操作条件进料状态:自定操作压力:自定加热蒸汽压力:自定冷却水温度:自定三、设计说明书内容:a)概述b)流程的确定与说明c)塔板数的计算(板式塔);或填料层高度计算(填料塔)d) 塔径的计算e)1)塔板结构计算;a 塔板结构尺寸的确定; b塔板的流体力学验算;c塔板的负荷性能图。

2)填料塔流体力学计算;a 压力降;b 喷淋密度计算f)其它(1)热量衡算—冷却水与加热蒸汽消耗量的计算(2)冷凝器与再沸器传热面的计算与选型(板式塔)(3)除沫器设计g)料液泵的选型h)计算结果一览表目录前言 (2)一、概述 (2)二、精馏系统工艺流程的确定 (3)三、物料衡算 (3)四、塔板数计算 (3)1、理论塔板数的确定2、总板效率估计3、计算实际塔板数五、塔板结构的工艺设计 (5)1、初选塔板间距2、塔径计算3、塔板上溢流型式的确定4、塔板布置5、塔板各部分面积和对应气速计算六、塔板流体力学校核 (10)1、板上溢流强度检查2、气体通过塔板的压力降计算3、液面落差校核4、漏液点气速校核5、降液管内液面高度和液体停留时间校核七、塔板负荷性能图 (12)1、负荷性能图的绘制2、塔板结构设计评述八、塔总体结构 (13)1、塔高的计算2、接管3、人孔和手孔九、精馏塔附属设备选型设算 (18)参考资料 (18)附录1、乙醇~水溶液的密度 (18)2、乙醇~水溶液汽液平衡数据(常压) (19)3、乙醇~水蒸汽在沸腾条件下的密度 (20)4、苯、甲苯的密度、表面张力和汽化潜热 (20)5、总传热系数(列管换热器)的大致范围 (20)6、乙醇~水混合物的热焓 (21)摘要精馏是利用物质沸点的不同,多次的进行混合蒸气的部分冷凝和混合液的部分蒸发的过程,以达到分离的目的。

精馏塔塔设计及相关计算

目录板式精馏塔设计任务3一.设计题目3 二.操作条件3 三.塔板类型3四.相关物性参数3五.设计容3设计方案错误!未定义书签。

一.设计方案的思考6二.工艺流程6板式精馏塔的工艺计算书7一.设计方案的确定及工艺流程的说明二.全塔的物料衡算 三.塔板数的确定四.塔的精馏段操作工艺条件及相关物性数据的计算 五.精馏段的汽液负荷计算六.塔和塔板主要工艺结构尺寸的计算 七.塔板负荷性能图筛板塔设计计算结果错误!未定义书签。

22 附属设备的的计算及选型25板式精馏塔设计任务书板式精馏塔的设计选型及相关计算设计计算满足生产要求的板式精馏塔,包括参数选定、塔主题设计、配套设计及相关设计图 2011Administrator09级化工2班xx设计感想26苯-氯苯精馏塔的工艺设计一.设计题目苯-氯苯连续精馏塔的设计二. 设计任务及操作条件1. 进精馏塔的原料液含苯38%(质量%,下同),其余为氯苯;2. 产品含苯不低于97%,釜液苯含量不高于2%;3. 生产能力为96 吨/day(24h)原料液。

4. 操作条件(1)塔顶压强4kPa(表压);(2)进料热状态自选;(3)回流比自选;(4)塔底加热蒸汽压力:0.5MPa(5)单板压降≤0.7kPa。

二.操作条件1.塔顶压强4kPa(表压);2.进料热状况,自选;3.回流比,自选;4.塔底加热蒸汽压力0.5MPa(表压);5.单板压降不大于0.7kPa;三.设备形式:筛板塔四. 有关物性参数相对分子质量:苯:78.11;氯苯:112.56序号 1 2 3 4 5 6 7 8 9 10 11 12 13温度/K 404.85 401.15 394.15 389.55 384.45 379.55 374.05 370.05 365.95 360.65 356.65 355.35 353.25 X 0 0.035 0.102 0.161 0.232 0.315 0.419 0.506 0.608 0.755 0.882 0.92 1Y 0 0.146 0.335 0.464 0.575 0.678 0.77 0.828 0.881 0.935 0.97 0.98 1五. 设计容(一)设计方案的确定及流程说明(二)精馏塔的物料衡算(三)塔板数的确定1、理论塔板数计算2、实际塔板数计算(四)塔体工艺尺寸计算1、塔径的计算2、塔的有效高度计算(五)塔板主要工艺尺寸的计算(1)溢流装置计算(堰长、堰高、弓形降液管宽度和截面积、降液管底隙高度)(2)塔板布置(边缘区宽度确定、开孔区面积计算、筛孔计算及排列)(3)塔板的流体力学验算(4)塔板的负荷性能图(六)设计结果概要或设计一览表(七)辅助设备选型与计算(八)绘制生产工艺流程图及精馏塔的工艺条件图(九)对设计过程的评述和有关问题的分析讨论设计方案此塔为板式塔,通体由不锈钢制造。

化工原理水-乙醇连续精馏塔设计

【设计计算】(一)设计方案的确定本设计任务为分离乙醇和水的混合物。

对于二元混合物的分离,应采用常压下的连续精馏装置。

本设计采用泡点进料,将原料液经过预热器加热至泡点后送入精馏塔内,塔顶上升蒸汽采用全凝气冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器后送入储罐。

该物系属不易分离物系,最小回流比较小,故操作回流比取最小回流比的1.6倍,塔釜采用直接加热蒸汽加热,塔底产品经冷却后送至储罐。

(二)工艺计算1、物料衡算:原料液及塔顶、塔底产品的摩尔分数如下。

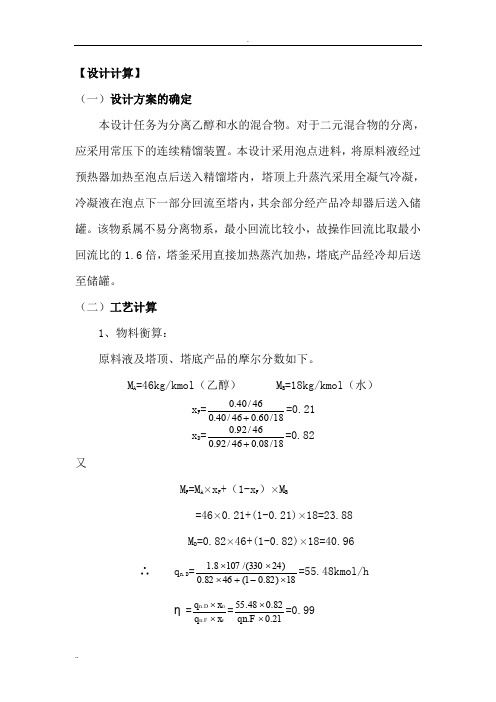

M A =46kg/kmol (乙醇) M B =18kg/kmol (水)x F =18/60.046/40.046/40.0+=0.21x D =18/08.046/92.046/92.0+=0.82又M F =M A ×x F +(1-x F )×M B=46×0.21+(1-0.21)×18=23.88 M D =0.82×46+(1-0.82)×18=40.96 ∴ q n.D =18)82.01(4682.0)24330/(1078.1⨯-+⨯⨯⨯=55.48kmol/hη=F D x q x q F n D n ⨯⨯..=21.0.82.048.55⨯⨯F qn =0.99∴ q n.F =218.82kmol/hq n.D /q n.F =(x F -x W )/(x D -x W )即 55.48/218.82=wwx x --82.021.0∴ x w =0.00295q n.F ×x F =q n.D +q n.w ×x w218.82×0.21=55.48×0.82+q n.w ×0.00295 ∴ q n.w =155.46kmol2、R min 的确定0.000.050.100.150.200.250.300.350.400.450.500.550.600.650.700.750.800.850.900.951.000.000.050.100.150.200.250.300.350.400.450.500.550.600.650.700.750.800.850.900.951.00yx24610246810图1乙醇—水体系为非理想体系,其平衡曲线有下凹部分,当操作线与q 线的交点尚未落在平衡线上之前,操作线已与平衡线相切,如图1。

精馏塔主要尺寸的计算

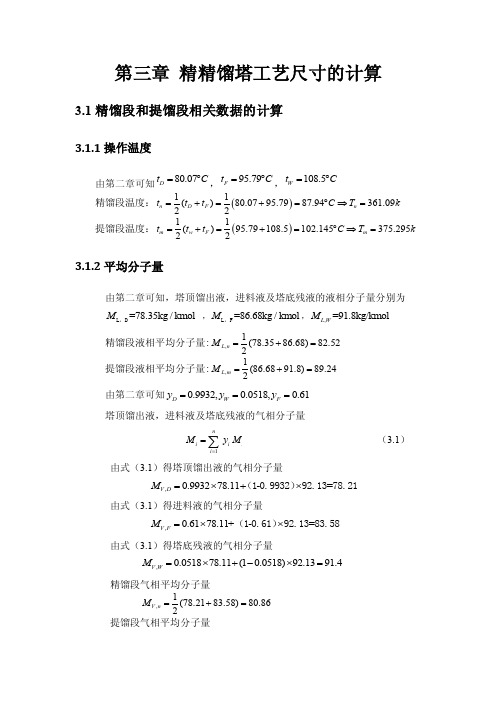

第三章 精精馏塔工艺尺寸的计算3.1精馏段和提馏段相关数据的计算3.1.1操作温度由第二章可知80.07D t C =︒,95.79F t C =︒,108.5W t C =︒精馏段温度:()11()80.0795.7987.94361.0922n D F n t t t C T k =+=+=︒⇒=提馏段温度:()11()95.79108.5102.145375.29522m w F m t t t C T k =+=+=︒⇒=3.1.2平均分子量由第二章可知,塔顶馏出液,进料液及塔底残液的液相分子量分别为=78.35kg /kmol M L ,D ,=86.68kg /kmol M L ,F ,,=91.8kg/kmol L W M精馏段液相平均分子量:,1(78.3586.68)82.522L n M =+=提馏段液相平均分子量:,1(86.6891.8)89.242L m M =+=由第二章可知0.9932,0.0518,0.61D W F y y y === 塔顶馏出液,进料液及塔底残液的气相分子量1ni iii M y M ==∑ (3.1)由式(3.1)得塔顶馏出液的气相分子量,0.993278.11-=V D M =⨯+⨯(10.9932)92.1378.21由式(3.1)得进料液的气相分子量,0.6178.11+-=V F M =⨯⨯(10.61)92.1383.58由式(3.1)得塔底残液的气相分子量,0.051878.11(10.0518)92.1391.4V W M =⨯+-⨯=精馏段气相平均分子量,1(78.2183.58)80.862V n M =+=提馏段气相平均分子量,1(83.5891.4)84.82V m M =+= 3.1.3平均气相密度根据任务书的要求,塔顶表压为4 kPa ,压降为0.7 kPa 则塔顶压力:104,D p kPa =进料压力:1040.716115.2F p kPa =+⨯=塔底压力:1040.725121.5,W p kPa =+⨯=精馏段压力:1(104115.2)109.6,2n p kPa =+=提馏段压力:1(121.5115.2)118.35,2m p kPa =+=pM RT ρ= (3.2)精馏段密度:,,109.680.642.948.314361.09V nn 3V n n p M kg /m RT ρ⨯===⨯提馏段段:, 3.383V m kg /m ρ=3.1.3.1平均液相密度由任务得:98%,35%,2%D F W a a a ===利用表1.3的数据用插值法求得苯和甲苯在塔顶、塔底及进料温度时的密度其中,a D ρ表示苯在塔顶温度下的密度,,b D ρ表示甲苯在塔顶温度下的密度。

第3章精馏塔主要工艺标准尺寸的设计1

精馏段

取阀孔动能因子 则

每层塔板上浮阀数目为

取边缘区宽度 ,破沫区宽度

塔板上的鼓泡区面积

浮阀排列方式采用等腰三角形叉排,取同一个横排的孔心距 。

则排间距:

按 ,以等腰三角形叉排方式作图,排得阀数6个.

所以

阀孔动能因子变化不大,仍在9~13范围内

塔板开孔率=0.552/6.53×100%=8.45%

平均密度

气相

ρV

㎏/㎥

2.73

3.01

液相

ρL

799.47

771.48

平均表面张力

σ

mN/m

19.84

17.51

平均粘度μΒιβλιοθήκη mPa·s0.290

0.251

平均流率

气体

VS

㎥/s

0.039

0.040

液体

LS

6.06×10-5

33.23×10-5

3、2 精馏塔主要尺寸的计算

3、2、1 塔径的计算

精馏段:

由 , , ,

第4章 附属设备与接管的选取

4、1 原料的预热器的设计

采用绝对压力为200kPa的水蒸气逆流加热,饱和水蒸气到饱和液体流出,温度都是120℃,利用蒸汽潜热讲原料从tF加热到tb。

已知tF=25℃,tb=105.64℃,

所以定性温度:

4、1、1 物性数据

表-1

定性温度/℃

密度/﹙㎏/㎥﹚

粘度/Pa·s

1、堰长

取

出口堰高:本设计采用平直堰,堰上液高度 (近似取E=1)

精馏段

提馏段

2、弓形降液管的宽度和横截面

查图得:

则

验算降液管内停留时间:

精馏塔的工艺计算

2 精馏塔的工艺计算2.1精馏塔的物料衡算2.1.1根底数据 〔一〕生产能力:10万吨/年,工作日330天,每天按24小时计时。

〔二〕进料组成:乙苯212.6868Kmol/h ;苯3.5448 Kmol/h ;甲苯10.6343Kmol/h 。

〔三〕别离要求:馏出液中乙苯量不大于0.01,釜液中甲苯量不大于0.005。

2.1.2物料衡算〔清晰分割〕以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

01.0=D H K x ,005.0=W LK x ,表2.1 进料和各组分条件由?别离工程?P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ 〔式2. 1〕编号 组分 i f /kmol/h i f /%1 苯 3.5448 1.56252 甲苯 10.6343 4.6875 3 乙苯 212.6868 93.7500总计226.86591002434.13005.001.01005.0046875.0015625.08659.226=---+⨯=D Kmol/hW=F-D=226.8659-13.2434=213.6225Kmol/h 0681.1005.06225.21322=⨯==W X W ,ωKmol/h5662.90681.16343.10222=-=-=ωf d Kmol/h 132434.001.02434.1333=⨯==D X D d ,Kmol/h 5544.212132434.06868.212333=-=-=d f ωKmol/h表2-2 物料衡算表2.2精馏塔工艺计算2.2.1操作条件确实定 一、塔顶温度纯物质饱和蒸气压关联式〔化工热力学 P199〕:CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数编号 组分 i f /kmol/h 馏出液i d 釜液i ω 1 苯 3.5448 3.5448 0 2 甲苯 10.6343 9.5662 1.0681 3 乙苯 212.6868 0.1324 212.5544总计226.865913.2434213.6225组份 相对分子质量临界温度C T 临界压力C P苯 78 562.2 48.9 甲苯 92 591.841.0 乙苯106617.236.0注:压力单位0.1Mpa ,温度单位K表2-3饱和蒸汽压关联式数据以苯为例,2.562/15.3181/1-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=⨯-⨯-⨯+⨯-⨯-=-CSP PIn01.02974.09.48)1.5exp(a S P MPa P =⨯=⨯-=同理,可得MPa P b 1.00985.00⨯=露点方程:∑==ni ii p p y 11,试差法求塔顶温度表2-4 试差法结果统计名称 A B C D 苯 -6.98273 1.33213 -2.62863 -3.33399 甲苯-7.28607 1.38091-2.83433 -2.79168 乙苯 -7.48645 1.45488-3.37538-2.23048故塔顶温度=105.5℃二、塔顶压力塔顶压力Mpa p 1.0013.1⨯=顶 三、塔底温度 泡点方程:p x pni i i=∑=10试差法求塔底温度故塔底温度=136℃四、塔底压力塔底压力Mpa p 1.0013.1⨯=底 五、进料温度进料压力为Mpa p 1.0013.1⨯=进,泡点方程:p x pni i i=∑=1试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化工物性数据手册,用内插法求得各个数据5.105=顶t ℃,961.5=苯α514.2=甲苯α1=乙苯α; 136=底t ℃, 96.1=甲苯α1=乙苯α; 133=进t ℃, 38.4=苯α97.1=甲苯α1=乙苯α 综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

精馏塔的工艺计算

2 精馏塔的工艺计算2.1精馏塔的物料衡算2.1.1基础数据 (一)生产能力:10万吨/年,工作日330天,每天按24小时计时。

(二)进料组成:乙苯212.6868Kmol/h ;苯3.5448 Kmol/h ;甲苯10.6343Kmol/h 。

(三)分离要求:馏出液中乙苯量不大于0.01,釜液中甲苯量不大于0.005。

2.1.2物料衡算(清晰分割)以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

01.0=D HK x ,005.0=W LK x ,表2.1 进料和各组分条件由《分离工程》P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ (式2. 1)2434.13005.001.01005.0046875.0015625.08659.226=---+⨯=D Kmol/hW=F-D=226.8659-13.2434=213.6225Kmol/h 0681.1005.06225.21322=⨯==W X W ,ωKmol/h编号 组分 i f /kmol/h i f /% 1 苯 3.5448 1.5625 2 甲苯 10.6343 4.6875 3 乙苯 212.6868 93.7500总计226.86591005662.90681.16343.10222=-=-=ωf d Kmol/h 132434.001.02434.1333=⨯==D X D d ,Kmol/h5544.212132434.06868.212333=-=-=d f ωKmol/h表2-2 物料衡算表2.2精馏塔工艺计算2.2.1操作条件的确定 一、塔顶温度纯物质饱和蒸气压关联式(化工热力学 P199):CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数注:压力单位0.1Mpa ,温度单位K编号 组分 i f /kmol/h 馏出液i d 釜液i ω 1 苯 3.5448 3.5448 0 2 甲苯 10.6343 9.5662 1.0681 3 乙苯 212.6868 0.1324 212.5544总计226.865913.2434213.6225组份 相对分子质量临界温度C T 临界压力C P苯 78 562.2 48.9 甲苯 92 591.841.0 乙苯106617.236.0名称 A B CD表2-3饱和蒸汽压关联式数据以苯为例,434.02.562/15.3181/1=-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=⨯-⨯-⨯+⨯-⨯-=-CS P P In01.02974.09.48)1.5ex p(a S P MPa P =⨯=⨯-=同理,可得MPa P b 1.00985.00⨯=露点方程:∑==ni ii p p y 11,试差法求塔顶温度表2-4 试差法结果统计故塔顶温度=105.5℃二、塔顶压力塔顶压力Mpa p 1.0013.1⨯=顶 三、塔底温度苯 -6.98273 1.33213 -2.62863 -3.33399 甲苯 -7.28607 1.38091 -2.83433 -2.79168 乙苯-7.486451.45488-3.37538-2.23048泡点方程:p x pni ii =∑=10试差法求塔底温度故塔底温度=136℃四、塔底压力塔底压力Mpa p 1.0013.1⨯=底 五、进料温度进料压力为Mpa p 1.0013.1⨯=进,泡点方程:p x pni ii =∑=1试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化工物性数据手册,用内插法求得各个数据5.105=顶t ℃,961.5=苯α514.2=甲苯α1=乙苯α;136=底t ℃,96.1=甲苯α1=乙苯α; 133=进t ℃,38.4=苯α97.1=甲苯α1=乙苯α综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

精馏塔和塔板的主要工艺尺寸的计算

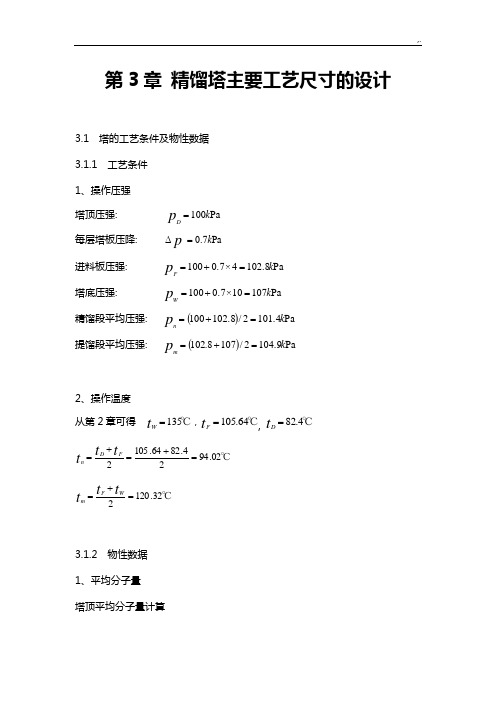

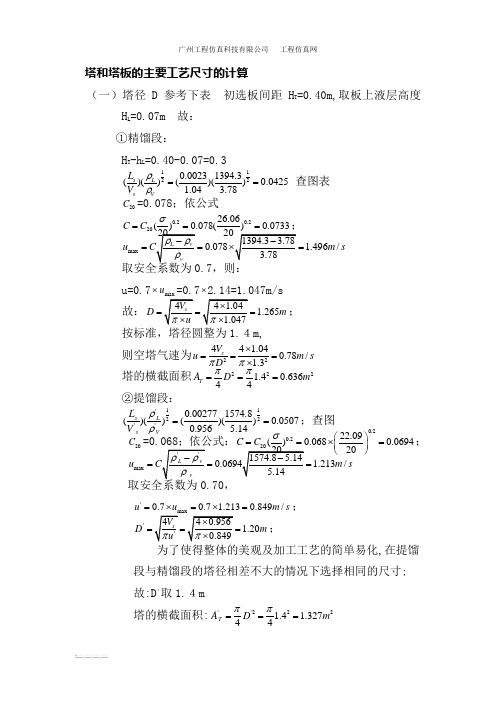

塔和塔板的主要工艺尺寸的计算(一)塔径 D 参考下表 初选板间距H T =0.40m,取板上液层高度H L =0.07m 故: ①精馏段:H T -h L =0.40-0.07=0.311220.00231394.3()()()()0.04251.04 3.78s L s V L V ρρ== 查图表 20C =0.078;依公式0.20.22026.06()0.078()0.0733C C σ===;max0.078 1.496/u m s ===,则:u=0.7⨯u =0.7⨯2.14=1.047m/s 故: 1.265D m ===; 按标准,塔径圆整为1.4m,则空塔气速为2244 1.040.78/1.3s V u m s D ππ⨯===⨯ 塔的横截面积2221.40.63644T A D m ππ===②提馏段:11''22''0.002771574.8()()()()0.05070.956 5.14s L s V L V ρρ==;查图20C0.20.222.09()0.0680.069420C C σ⎛⎫==⨯= ⎪⎝⎭; max 1.213/u m s===,'0.70.7 1.2130.849/u u m s =⨯=⨯=;' 1.20D m ===; 为了使得整体的美观及加工工艺的简单易化,在提馏段与精馏段的塔径相差不大的情况下选择相同的尺寸; 故:D '取1.4m塔的横截面积:''2221.4 1.32744T A D m ππ===空塔气速为22440.956'0.720/1.3s V u m s D ππ⨯===⨯ 板间距取0.4m 合适(二)溢流装置采用单溢流、弓形降液管、平形受液盘及平形溢流堰,不设进流堰。

各计算如下: ①精馏段:1、溢流堰长 w l 为0.7D ,即:0.7 1.40.91w l m =⨯=;2、出口堰高 h w h w =h L -h ow 由l w /D=0.91/1.4=0.7, 2.5 2.58.2810.480.91h w L l m ==查手册知:E 为1.03 依下式得堰上液高度:22332.84 2.848.281.030.013100010000.91h ow w L h E m l ⎛⎫⎛⎫==⨯= ⎪ ⎪⎝⎭⎝⎭ 故:L ow h -h 0.070.0130.057w h m ==-=3、 降液管宽度d W 与降液管面积f A有/w l D =0.7查手册得/0.14,/0.08d fT W D A A ==故:d W =0.14D=0.14 ⨯1.3=0.182m2220.080.08 1.30.106244f A D m ππ==⨯⨯=()0.10620.418.55,0.0023f T s A H s s L τ⨯===>符合要求4、降液管底隙高度0h取液体通过降液管底隙的流速0u =0.1m/s 依式计算降液管底隙高度0h , 即:000.00230.0250.910.1s w L h m l u ===⨯ ②提馏段:1、 溢流堰长'w l 为0.7'D ,即:'0.7 1.40.91w l m =⨯=;2、出口堰高'w h ''w L ow h =h -h ;由 '/D=0.91/1.4=0.7w l ,'2.5 2.59.9812.630.91h w L l m ==查手册知 E 为1.04依下式得堰上液高度:2233''2.84 2.849.981.040.0146100010000.91h oww L h E ml ⎛⎫⎛⎫==⨯= ⎪ ⎪⎝⎭⎝⎭0.070.01460.0554w h m =-=。

精馏塔工艺工艺设计计算

第三章 精馏塔工艺设计计算塔设备是化工、石油化工、生物化工、制药等生产过程中广泛采用的气液传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

板式塔内设置一定数量的塔板,气体以鼓泡或喷射形势穿过板上的液层,进行传质与传热,在正常操作下,气象为分散相,液相为连续相,气相组成呈阶梯变化,属逐级接触逆流操作过程。

本次设计的萃取剂回收塔为精馏塔,综合考虑生产能力、分离效率、塔压降、操作弹性、结构造价等因素将该精馏塔设计为筛板塔。

3.1 设计依据[6]3.1.1板式塔的塔体工艺尺寸计算公式 (1) 塔的有效高度T TTH E N Z )1(-= (3-1) 式中 Z –––––板式塔的有效高度,m ; N T –––––塔内所需要的理论板层数; E T –––––总板效率; H T –––––塔板间距,m 。

(2) 塔径的计算uV D Sπ4=(3-2) 式中 D –––––塔径,m ;V S –––––气体体积流量,m 3/s u –––––空塔气速,m/su =(0.6~0.8)u max (3-3) VVL Cu ρρρ-=m a x (3-4) 式中 L ρ–––––液相密度,kg/m 3V ρ–––––气相密度,kg/m 3C –––––负荷因子,m/s2.02020⎪⎭⎫⎝⎛=L C C σ (3-5)式中 C –––––操作物系的负荷因子,m/sL σ–––––操作物系的液体表面张力,mN/m 3.1.2板式塔的塔板工艺尺寸计算公式 (1) 溢流装置设计W O W L h h h += (3-6) 式中 L h –––––板上清液层高度,m ; OW h –––––堰上液层高度,m 。

32100084.2⎪⎪⎭⎫⎝⎛=Wh OWl L E h (3-7)式中 h L –––––塔内液体流量,m ; E –––––液流收缩系数,取E=1。

hTf L H A 3600=θ≥3~5 (3-8)006.00-=W h h (3-9) '360000u l L h W h=(3-10)式中 u 0ˊ–––––液体通过底隙时的流速,m/s 。

精馏塔的工艺计算

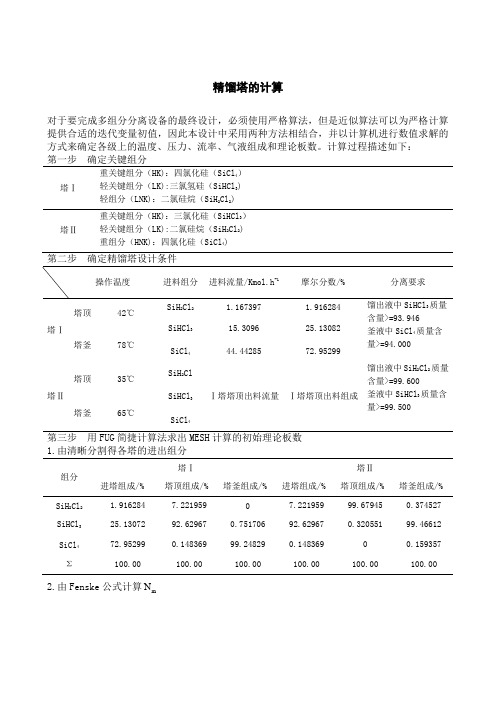

精馏塔的计算对于要完成多组分分离设备的最终设计,必须使用严格算法,但是近似算法可以为严格计算提供合适的迭代变量初值,因此本设计中采用两种方法相结合,并以计算机进行数值求解的方式来确定各级上的温度、压力、流率、气液组成和理论板数。

计算过程描述如下:第一步确定关键组分塔Ⅰ重关键组分(HK):四氯化硅(SiCl4)轻关键组分(LK):三氯氢硅(SiHCl3) 轻组分(LNK):二氯硅烷(SiH2Cl2)塔Ⅱ重关键组分(HK):三氯化硅(SiHCl3)轻关键组分(LK):二氯硅烷(SiH2Cl2) 重组分(HNK):四氯化硅(SiCl4)塔Ⅰ塔顶42℃SiH2Cl2 1.167397 1.916284 馏出液中SiHCl3质量含量>=93.946釜液中SiCl4质量含量>=94.000SiHCl315.3096 25.13082塔釜78℃SiCl444.44285 72.95299塔Ⅱ塔顶35℃SiH2ClⅠ塔塔顶出料流量Ⅰ塔塔顶出料组成馏出液中SiH2Cl2质量含量>=99.600釜液中SiHCl3质量含量>=99.500SiHCl3塔釜65℃SiCl4第三步用FUG简捷计算法求出MESH计算的初始理论板数组分塔Ⅰ塔Ⅱ进塔组成/% 塔顶组成/% 塔釜组成/% 进塔组成/% 塔顶组成/% 塔釜组成/% SiH2Cl2 1.916284 7.221959 0 7.221959 99.67945 0.374527 SiHCl325.13072 92.62967 0.751706 92.62967 0.320551 99.46612 SiCl472.95299 0.148369 99.24829 0.148369 0 0.159357 Σ100.00 100.00 100.00 100.00 100.00 100.002.由Fenske公式计算mNlg lg LK HKLK HKd d w w Nm a-轾骣骣犏琪琪琪琪犏桫桫臌=3.由恩特伍德公式计算最小回流比,,1()i i Fim i i D m m i x q R x R a a q a a q üï=-ï-ï?ýï=ï-ïþåå4.由芬斯克公式计算非清晰分割的物料组成()1i i Nm HK i HK HK f w d w a -=骣琪+琪桫 ,()()1NmHK i i HK HK i NmHK i HKHK d f w d d w a a--骣琪琪桫=骣琪+琪桫5.由Kirkbride 经验式确定进料位置0.2062,,,,HK F LK WR S LK F HK D z x N W N z x D 轾骣骣骣犏琪琪琪=琪犏琪琪桫犏桫桫臌6.由吉利兰关系式计算理论板数即0.56680.750.75Y X=-式中1m R R X R -=+ ,1mN N Y N -=+ 第四步 由MESH 方程计算理论板数 1. 用FUG 简捷计算法得到的理论板数N 和进料位置M 作为初始值,初始化汽液流量j V 和j L 。

精馏塔主要工艺尺寸计算

精馏塔主要工艺尺寸计算一、塔径D1、精馏段塔径初选板间距m H T 40.0=,取板上液层高度m h L 06.0=,故m h H L T 34.006.040.0=-=-; 0319.030.28.87792.00015.02121=⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛vL SS V L ρρ 查Smith 关联图得C 20;依2.02020⎪⎭⎫⎝⎛=σC C 校正物系表面张力为m mN /45.21时的C0720.02045.21071.0202.02.020=⎪⎭⎫⎝⎛⨯=⎪⎭⎫⎝⎛=σC Cs m Cu V V L /405.130.230.28.8770720.0max =-⨯=-=ρρρ可取安全系数为,则s m u u /843.0405.160.060.0max =⨯==故m u V D S 179.1843.092.044=⨯⨯==ππ 按标准,塔径圆整为1.2m,则空塔气速。

2、提馏段塔径初选板间距m H T 40.0=,取板上液层高度m h L 06.0=,故m h H L T 34.006.040.0=-=-; 0782.070.20.96041.00017.02121=⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛vL SSV L ρρ 查Smith 关联图得C 20;依2.02020⎪⎭⎫⎝⎛=σC C 校正物系表面张力为m mN /92.19时的C ,即0679.02092.19068.0202.02.020=⎪⎭⎫⎝⎛⨯=⎪⎭⎫⎝⎛=σC Cs m Cu V V L /279.170.270.20.9600679.0max =-⨯=-=ρρρ 可取安全系数为,则s m u u /767.0279.160.060.0max =⨯== 故m u V D S 825.0767.041.044=⨯⨯==ππ 按标准,塔径圆整为1.0m,则空塔气速。

为统一精馏段和提馏段塔径,取为。

甲醇精馏塔板计算

塔板主要工艺尺寸计算.1 溢流装置的计算因塔径D=1.8m ,可选用单溢流弓形降液管,采用凹形受液盘。

各项计算如下, (1) 堰长W l取0.7300.730 1.8 1.314w l D m =⨯=⨯= (2) 溢流堰高度W h 由W L OW h h h =- (6.1)选用平直堰,堰上层高度OW h 由公式计算,即2/32.841000h OWW L h E l ⎛⎫= ⎪⎝⎭(6.2) 近似取 E=1 ,则取板上液层高度L h =80m m 所以,2/32/32.84 2.840.0019360010.00910001000 1.314h OWW L h E m l ⎛⎫⨯⎛⎫==⨯= ⎪ ⎪⎝⎭⎝⎭W h =0.08-0.009=0.071m(3) 弓形降液管宽度Wd 和截面积f A由0.730W lD = 查图得,0.101f TA A =0.1578Wdm D= 故: 20.1010.101 2.5420.2570f T A A m =⨯=⨯= 0.15780.1578 1.80.2840Wd D m =⨯=⨯=验算液体在降液管中停留的时间,即:360036000.25700.4560.8650.0193600f ThA A s L θ⨯⨯===<⨯ (6.3)(4) 降液管底隙高度o h3600hO W oL h l μ=(6.4)取'O μ=0.07/m s 则0.001936000.021******** 1.3140.07h O W o L h l μ⨯===⨯⨯mW h -O h =0.071-0.021=0.05>0.006m 故降液管底隙高度设计合理选用凹形受液盘,深度为'W h =60m m6.1.2 塔板布置(1) 塔板的分布因D ≥1800m m ,故塔板采用分块式,塔板分为5快 (2) 边缘宽度确定取 S W ='S W =0.085m C W =0.015m (3) 开孔区面积计算单溢流塔板,鼓泡区面积S A 可按下式计算:212sin 180S R x A R π-⎧⎫⎛⎫=⎨⎬ ⎪⎝⎭⎩⎭ (6.5)()0.5S x D Wd W =-+ (6.6)()()0.50.5 1.80.28400.085S x D Wd W =-+=⨯-+ 其中 0.50.51.80.0150C r D W m=-=⨯-=故:210.8850.5312sin 1.7841800.885S A π-⎧⎫⎛⎫==⎨⎬ ⎪⎝⎭⎩⎭2m(4) 筛孔计算及其排列本例所处理的物系无腐蚀性,可选用3mm δ=炭钢板,取筛孔直径为O d =5m m筛孔按正三角形排列,取筛孔中心距t 为3O t d ==3⨯5=15m m筛孔数目:221.155 1.155 1.78491580.015O A n t ⨯===个开孔率:20.907O d t ⎛⎫Φ= ⎪⎝⎭(6.7)220.0050.9070.907100%10.1%0.015O d t ⎛⎫⎛⎫Φ==⨯⨯= ⎪ ⎪⎝⎭⎝⎭气体通过筛孔的气速为:SO OV A μ=(6.8) 3.32618.46/1.78410.1%S O O V m s A μ===⨯第6.2节 提馏段的计算6.2.1 溢流装置的计算因塔径D=1.8m ,可选用单溢流弓形降液管,采用凹形受液盘(1) 堰长'W l 得确定取''0.7300.730 1.8 1.314W l D m =⨯=⨯= (2) 溢流堰高度'W h 的确定由'''W L OWh h h =-,选用平直堰,堰上层高度 2/3'''2.841000h OWW L h E l ⎛⎫= ⎪⎝⎭近似取E=1,则:取板上液清高度'L h =80m m故:'0.080.01560.0644W h =-=(3) 弓形降液管宽度'd W 和截面积'f A由 ''0.730Wl D= 查弓形降液管的宽度与面积图的''0.101fTA A = '0.1578d W m D = ''20.1010.101 2.5430.2568f T A A m =⨯=⨯=''0.15780.1578 1.80.2840d W D m =⨯=⨯= 由式'''3600f ThA A Lθ=验算液体在降液管中停留的时间,即'''360036000.25680.4524.6550.0046883600f ThA A s L θ⨯⨯===<⨯故降液管设计合理(4) 降液管底隙高度'o h 得确定:'''3600hOW OL h l μ= 取O μ=0.18/m s 则''''0.00468836000.019836003600 1.3140.18h OW O L h l μ⨯===⨯⨯ 'W h 'Oh -=0.0644-0.0198=0.0446>0.006m 故降液管底隙高度设计合理选用凹形受液盘,深度为'W h =60m m6.2.2 塔板布置 (1)塔板分块:因D=1800m m 故塔板采用分块式,查表得:塔板分为5块 (2)边缘区宽度的确定取S W ='S W =0.085m C W =0.045m (3)开孔区面积的计算开孔区面积:'2''1'2sin 180SR x A x R π-⎧⎫⎛⎫⎪⎪=⎨⎬ ⎪⎪⎪⎝⎭⎩⎭,其中 ()()''''0.50.5 1.80.28400.085d S x D W W =-+=⨯-+0.531m =''0.5'0.5 1.80.0450.885C r D W m =-=⨯-=故:2'10.8850.5312sin 1.6941800.885SA π-⎧⎫⎛⎫==⎨⎬ ⎪⎝⎭⎩⎭ 2m (4) 筛孔计算及其排列本例所处理的物系无腐蚀性,可选用'3mm δ=炭钢板,取筛孔直径'Od =5m m 筛孔按正三角形排列,取孔中心距't 为''3Ot d ==3⨯5=15m m 筛孔数目n 为''221.155 1.155 1.78491580.015O A n t ⨯===个 开孔率为:22'0.005'0.9070.907100%10.1%'0.015O d t ⎛⎫⎛⎫Φ==⨯⨯= ⎪ ⎪⎝⎭⎝⎭气体通过阀孔的气速为:''' 3.32619.06/1.69410.1%S OO V m s A μ===⨯。

精馏塔课程设计

精馏塔课程设计第一章概述高径比很大的设备称为塔器。

用于蒸馏(精馏)和吸收的塔器分别称为蒸馏塔和吸收塔。

塔设备是化工、石油化工、生物、制药等生产过程中广泛采用的气液传质设备。

蒸馏和吸收作为分离过程,虽基于不同的物理化学原理,但均属于气液两相间的传质过程,有着共同特点,可在同样的设备中进行操作。

一、塔设备的基本功能和性能评价指标为获得最大的传质速率,塔设备应该满足两条基本原则:(1)使气液两相充分接触,适当湍动,以提供尽可能大的传质面积和传质系数,接触后两相又能及时完善分离;(2)在塔内使气液两相有最大限度的接近逆流, 以提供最大的传质推动力。

板式塔的各种结构设计、新型高效填料的开发,均是以这两条原则的体现和展示。

从工程目的出发,塔设备性能的评价指标如下:(1)通量-----单位塔截面的生产能力,表征塔设备的处理能力和允许空塔气速;(2)分离效率-----单位压降塔的分离效果,对板式塔以板效率表示,对填料塔以等板高度表示;(3)适应能力-----操作弹性,表现为对物料的适应性及对负荷的适应性。

塔设备在兼顾通量大、效率高、适应行强的前提下,还应该满足流动阻力低、结构简单、金属耗量少、造价低、易于操作控制等要求。

一般来说,通量、效率和压强是互相影响甚至是互相矛盾的。

对于工业大规模生产来说,应该在保持高通量前提下,争取效率不过与降低;对于精密分离来说,应优先考虑高效率,而通量和压强则放在第二位。

二、塔设备的类型根据塔内气液接触部件的结构型式,可分为板式塔和填料塔两大类。

按塔内气液接触方式,有逐级接触式和微分(连续)接触式之分。

板式塔内设置一定数量的塔板,气体以鼓泡状、蜂窝状、泡沫状或喷射形式穿过板上的液层,进行传质与传热。

在正常操作下,气相为分散相,液相为连续相,气相组成呈阶梯变化,属逐级接触逆流操作过程。

工业生产中,一般当理物料量较大时多采用板式塔,当要求塔径在0.8m以下时多采用填料塔。

现在这种局面已有所改变,直径在30m以上的填料塔已在工业生产中运行。

《化工原理》乙醇-水混合液精馏塔设计

《化工原理》乙醇-水混合液精馏塔设计一、设计任务:完成精馏塔工艺优化设计、精馏塔结构优化设计以及有关附属设备的设计和选用,绘制精馏塔的工艺条件图及塔板性能负荷图,并编制工艺设计说明书。

二、操作条件:年产量:7500t。

料液初温:30℃料液浓度:43%(含乙醇摩尔分数)塔顶产品浓度:97%(含乙醇摩尔分数)乙醇回收率:99.8%(以摩尔分数计)年工作日:330天(24小时运行)精馏塔塔顶压力:4kPa(表压)冷却水温度:30℃饱和蒸汽压力:2.5kgf/cm2(表压)单板压降:不大于0.7kPa全塔效率:52%回流比是最小回流比的1.8倍进料状况:泡点进料三、设计内容:(1)设计方案简介:对确定的工艺流程及精馏塔型式进行简要论述。

(2)工艺参数的确定基础数据的查取及估算,工艺过程的物料衡算及热量衡算,理论塔板数,塔板效率,实际塔板数等。

(3)主要设备的工艺尺寸计算板间距,塔径,塔高,溢流装置,塔盘布置等。

(4)主要附属设备设计计算及选型塔顶全凝器设计计算:热负荷,载热体用量。

(5)用坐标纸绘制乙醇-水溶液的y-x图一张,并用图解法求理论塔板数(贴在说明书中对应的地方)。

(6)绘制精馏塔设计条件图。

附:汽液平衡数据表1一、总体设计计算1.1 汽液平衡数据(760mm Hg)1.2塔的物料衡算=43/46.07/(43/46.07+57/18.01)=0.2277XF=97/46.07/(97/46.07+31/18.01)=0.9267XDM=0.2277⨯46.07+(1-0.2277)⨯18.02=24.399kg/kmol F同理可得M=44.013 D,=7.5*106/7920=946.97DD=946.97/44.013=21.516η=0.998=DXD /FXF=21.516*0.9267/0.2277FF=87.742 由 F=D+WFXF =DXD+WXW得:Xw=0.03998W=66.226 Kmol/h1.3塔板计算tF=(0.2277-0.1661/0.2337-0.1661)*(82.7-84.1)+84.1=82.82°CtF=82.82℃乙醇不同温度的饱和蒸气压乙醇的饱和蒸气压o={[(82.82-80)/(90-80)]*(158.27-108.32)}+108.32=122.41 PA水不同温度的饱和蒸气压由图数据通过内插法得P B O =53.0525 α =122.41/53.0525=2.31 泡点进料q=1R min =1/α-1[X D /X F -α(1-X D )/1-X F ]=2.94 R=1.8R min =5.292精馏段操作线方程1111n n D R y x x R R +=+++=0.841x+0.1473提馏段操作线方程W m m x WqF L W x W qF L qF L y -+--++=+''1=1.503x-0.000849实际塔板数N pE T =0.52精馏段Np1=11/0.52=21块提馏段Np2=3/0.52=6块总板数21+6=27块二、塔的工艺条件及物性数据计算2.1精馏段的数据1.平均压力Pm单板降压不大于0.7Kpa所以等于0.7Kpa塔顶:PD=4+101.3=105.3Kpa加料板:PF=105.3+0.7*21=120Kpa平均压力:Pm=(105.3+120)/2=112.65Kpa2.平均温度tD={[(0.9267-0.08943)/(1-0.8943)]*(80.02-78.15)}+78.15=78.72℃tF=82.82℃精馏段tm=(82.82+78.72)/2=80.77℃3.平均分子量塔顶:M VDM = XD×M轻组分+(1-XD)×M重组分=46.07*0.9267+(1-0.9267)*18.01=44.01kg/kmolM LDM = x1×M轻组分+(1-x1)×M重组分=46.07*0.743+(1-0.743)*18.01=38.86kg/kmol进料板的平均分子量:进料板对应的组成Xn 和ynM VFM = yn×M轻组分+(1-yn)×M重组分=46.01*0.512+(1-0.512)*18.01=32.38kg/kmolM LFM = Xn×M轻组分+(1-Xn)×M重组分=46.07*0.2277+(1-0.2277)*18.01=24.4kg/kmol 精馏段:MVm=(44.01+32.38)/2=38.2kg/kmolMLm=(38.36+24.4)/2=31.63kg/kmol4.平均密度塔顶:aA =0.97 aB=0.03查物性数据:易挥发组分密度ρ1= 763.42 Kg/m3难挥发组分密度ρ2= 972.58 Kg/ m3塔顶液相密度:ρLD =1/[a1/ρ1+(1-a1) /ρ2]= 741.84Kg/ m3进料板:aA =0.43 aB=0.53查物性数据:易挥发组分密度ρ1= 733.59 Kg/m3难挥发组分密度ρ2= 969.97 Kg/ m3进料液相密度:ρLF =1/[a2/ρ1+(1-a2) /ρ2]= 851.93Kg/ m3精馏段的平均液相密度:ρLM =(ρLD+ρLF)/2=796.88Kg/ m3精馏段平均汽相密度:TM =(TF+TD)/2=80.77℃ρVM =PM V /RT M =1.463Kg/ m 35. 液体的平均表面张力 (1)塔顶t D =78.72℃ бO =17.26 бW =62.8V O =46.07/737=0.06251m 3/kmol V w =18.01/973=0.01851m 3/kmol X o =X D =0.9267 X W =1-0.9267=0.0733 φo =X o V O /(X W V w +X o V O )=0.977 φW =1-0.977=0.023 B=lg(φW q /φo )=-3.266Q=0.041(q/T)(бO V O 2/3/q-бW V w 2/3)=-0.0007 A=B+Q=-3.266-0.0007=-3.2667lg(φs W q /φso )=-3.2667和φs W +φso =1解得 φs W =0.021 φso =0.979бm 1/4=φs W бW 1/4+φso бO 1/4=2.05 бDm =17.81N/m2. 进料板t F =82.82℃ бO =16.88 бW =62.04V O =46.07/733=0.06285m 3/kmol V w =18.01/969.3=0.01858m 3/kmol X o =X F =0.2277 X W =1-0.2277=0.7723 φo =X o V O /(X W V w +X o V O )=0.499φW =1-0.499=0.501 B=lg(φW q /φo )=-0.298Q=0.041(q/T)(бO V O 2/3/q-бW V w 2/3)=-0.00748A=B+Q=-0.298-0.00748=-0.3055lg(φs W q /φso )=-0.3055和φs W +φso =1解得 φs W =0.498 φso =0.502бm 1/4=φs W бW 1/4+φso бO 1/4=2.415 бFm =34.01N/m(3) 精馏段бm =(17.81+34.01)/2=25.91N/m 6. 液体的平均黏度,L D μ=0.44⨯0.9267+(1-0.9267)⨯0.357=0.434.a mP s,L F μ=0.12⨯0.33+(1-0.12)⨯0.30=0.3904.a mP s,L M μ精=0.435*0.3904+0.357*(1-0.3904)=0.387.a mP s 7. 精馏段的汽液负荷计算V=(R+1)D=(5.292+1)⨯21.516=135.38/kmol hS V =,,3600V V m V M ρ精精=135.38*38.2/(3600*1.463)=0.91m 3/sV h =3600*0.91=3262.96m 3/hL=RD=50292⨯21.516=113.86/kmol h,3600L s L m LM L ρ=精精=113.86*31.63/(3600*796.88)=0.001255L h =3600*0.001255=4.52m 3/h2.2 提馏段的数据1.平均温度t W ={[(0.03998-0.019)/(1-0.019)]*(89-95.5)}+95.5=92.93℃ t F =82.82℃提馏段t m =(82.82+92.93)/2=87.88℃2.平均分子量 塔底:M VWM = X W ×M 轻组分+(1-X W )×M 重组分=46.07*0.414+(1-0.414)*18.01=29.63kg/kmol M LWM = x 1×M 轻组分+(1-x 1)×M 重组分=46.07*0.03998+(1-0.03998)*18.01=19.13kg/kmol 提馏段:M Vm =(29.63+32.38)/2=31kg/kmol M Lm =(19.13+24.4)/2=21.77kg/kmol 3.平均密度塔底:a A =0.64 a B =0.36查物性数据: 易挥发组分密度ρ1= 725.87 Kg/m 3 难挥发组分密度ρ2= 963.23 Kg/ m 3塔底液相密度:ρLD =1/[a 1/ρ1+(1-a 1) /ρ2]= 963.15Kg/ m 3 提馏段的平均液相密度:ρLM =(ρLW +ρLF )/2=907.54Kg/ m 3 提馏段平均汽相密度:T M =(T F +T D )/2=87.88℃ ρVM =PM V /RT M =1.16Kg/ m34.液体的平均表面张力 (1)塔底t W =92.93℃ бO =13.27 бW =60.16V O =46.07/737=0.06251m 3/kmol V w =18.01/973=0.01851m 3/kmol X o =X W =0.03998 X W =1-0.03998=0.96 φo =X o V O /(X W V w +X o V O )=0.123φW =1-0.123=0.877B=lg(φW q /φo )=0.796Q=0.041(q/T)(бO V O 2/3/q-бW V w 2/3)=-0.000163 A=B+Q=0.796-0.000163=0.794lg(φs W q /φso )=0.794和φs W +φso =1解得 φs W =0.634 φso =0.366бm 1/4=φs W бW 1/4+φso бO 1/4=2.46 бWm =36.62N/m提馏段бm =(36.62+34.01)/2=35.32N/m 5.液体的平均黏度μlw =0.03998⨯0.324+(1-0.03998)⨯0.324=0.393.a mP s ,L F μ=0.12⨯0.33+(1-0.12)⨯0.30=0.3904.a mP s μL,M 提=0.393*0.084+0.393*(1-0.084)=0.33.a mP s 6.精馏段的汽液负荷计算V=(R+1)D=(5.292+1)⨯21.516=135.38/kmol hS V ==135.38*31/(3600*1.16)=1m 3/sV h =3600*1=3600m 3/hL=RD=50292⨯21.516=113.86/kmol hL s =113.86*21.77/(3600*907.54)=0.00154L h =3600*0.00154=5.508m 3/h三、塔和塔板主要工艺尺寸计算 3.1 塔径首先考虑精馏段:参考有关资料,初选板音距T H =0.5m 取板上液层高度L h =0.06m 故 T H -L h=0.5-0.06=0.44ms s L V ⎛ ⎝查图可得 20C =0.097校核至物系表面张力为9.0mN/m 时的C ,即C=20C 0.220σ⎛⎫⎪⎝⎭=0.0102max u =CL VVρρρ-可取安全系数0.7,则 u=0.7max u =0.7⨯2.378=1.665m/s故4sV uπ按标准,塔径圆整为1.2m ,则空塔气速为0.805m/s3.2 精馏塔有效高度的计算精馏段有效高度为1Z N =-T 精精()H =(21-1)⨯0.5=10m提馏段有效高度为1Z N =-T 提提()H =(6-1)⨯0.5=2.5mZ 总=10+2.5=12.5m3.3 溢流装置采用单溢流、弓形降液管⑴ 堰长 w l 取堰长 w l =0.6Dw l =0.6⨯1.2=0.72m⑵ 出口堰高w h =L ow h h -选用平直堰,堰上液层高度ow h 由下式计算ow h =2/32.841000h w L E L ⎛⎫ ⎪⎝⎭近似取E=1.03,则ow h =0.00995故 w h =0.06-0.00995=0.05m ⑶ 降液管的宽度d W 与降液管的面积f A 由L D /D T =0.6《化工设计手册》 得dW D =0.1,f TA A =0.053 故 d W =0.12 f A =0.0722()24D π=0.062m留时间 f T sA H L τ==23.9s (>5s 符合要求)提馏段t=A d H T /Ls=33.11=>5s⑷ 降液管底隙高度 h ο u o ,=0.08h ο=L s /w l u o ,=0.022m3.4 塔板布置(1)取边缘区宽度c W =0.06,安定区宽度s W =0.075(2)计算开孔面积212sin 180a x A R R π-⎡⎤=⎢⎥⎣⎦=0.7992m 其中 x=2D-(d s W W +)=0.405m R=2D-c W =0.54m 3.5 筛板数n取筛孔的孔径0d 为39mm,正三角形排列,一般碳钢的板厚δ为3mm,孔中心距t=75.0mm 浮阀数目 取阀动能因数11F =,则由式o υ=o υ=计算塔板上的筛孔数n,即 n=4V s /πd o 2u o =83.75=84提馏段的筛口气速和筛孔数用上述公式计算, 提馏段 u 0=10.21m/s, n=82个取边缘区宽度c W =0.06,安定区宽度s W =0.075,板厚δ为3mm, 做等腰三角形叉排h=Aa/0.075n=0.127m=120mm 阀孔气速μo =4V s /πnd o 2=9.12m/s F 0=10.97四、筛板的流体力学性能 1. 塔板压降校核 h f =h c +h e(1)气体通过干板的降压h c临界孔速 u 0c =(73/ρv )1/1.825=8.52m/s<u 0 所以h c =5.34(ρv /ρL )(u 02/2g)=0.0411m (2)气体通过班上液层的压降h e h e =β(h w +h ow )=0.05*0.06=0.03 (3)h б克服表面张力的压降 h б=0.00034m(4)气体通过筛板压降h f 和∆p f h f =h c +h e +h б=0.07144m∆p f =ρl *g*h f =558.5kpa<0.7kpa 2. 雾沫夹带量校核泛点率1100%F bF =板上液体流经长度 Z L =D T -2W D =0.96m F=40.72%<80%不会发生过量的雾沫夹带 3. 漏液校核=4.134m/s k=u 0/u'0=2.19=>2提馏段用同样的方法得,k=u 0/u'0==>2 4. 降低管液泛校核为防止降液管液泛的发生,应使降液管中清液层高度()d T w H H h ≤Φ+d P L d H h h h =++ 即h d =0.153(L s /L w h o )2=0.00096m取 取校正系数Φ=0.5,H d =0.1324,Φ(H T +h w )=0.275m可见(),d T W H H h φ≤+符合防止淹塔的要求。

化工原理课程设计精馏塔详细版

广西大学化学化工学院化工原理课程设计任务书专业:班级:姓名:学号:设计时间:设计题目:乙醇——水筛板精馏塔工艺设计(取至南京某厂药用酒精生产现场)设计条件: 1. 常压操作,P=1 atm(绝压)。

2. 原料来至上游的粗馏塔,为95——96℃的饱和蒸汽。

因沿程热损失,进精馏塔时原料液温度降为90℃。

3. 塔顶产品为浓度92.41%(质量分率)的药用乙醇,产量为 40吨/日。

4.塔釜排出的残液中要求乙醇的浓度不大于0.03%(质量分率)。

5.塔釜采用饱和水蒸汽加热(加热方式自选);塔顶采用全凝器,泡点回流。

6.操作回流比R=(1.1——2.0)R。

min设计任务: 1. 完成该精馏塔工艺设计,包括辅助设备及进出口接管的计算和选型。

2.画出带控制点的工艺流程图,t-x-y相平衡图,塔板负荷性能图,筛孔布置图以及塔的工艺条件图。

3.写出该精流塔的设计说明书,包括设计结果汇总和对自己设计的评价。

指导教师:时间1设计任务1.1 任务1.1.1 设计题目乙醇—水筛板精馏塔工艺设计(取至南京某厂药用酒精生产现场)1.1.2 设计条件 1.常压操作,P=1 atm(绝压)。

2.原料来至上游的粗馏塔,为95-96℃的饱和蒸气。

因沿程热损失,进精馏塔时原料液温度降为90℃。

3.塔顶产品为浓度92.41%(质量分率)的药用乙醇,产量为40吨/日。

4.塔釜排出的残液中要求乙醇的浓度不大于0.03%(质量分率)。

5.塔釜采用饱和水蒸气加热(加热方式自选);塔顶采用全凝器,泡点回流。

6.操作回流比R=(1.1—2.0)R。

min1.1.3 设计任务1.完成该精馏塔工艺设计,包括辅助设备及进出口接管的计算和选型。

2.画出带控制点的工艺流程示意图,t-x-y相平衡图,塔板负荷性能图,筛孔布置图以及塔的工艺条件图。

3.写出该精馏塔的设计说明书,包括设计结果汇总和对自己设计的评价。

1.2 设计方案论证及确定1.2.1 生产时日设计要求塔日产40吨92.41%乙醇,工厂实行三班制,每班工作8小时,每天24小时连续正常工作。

化工原理课程设计—板式精馏塔的设计

板式精馏塔的设计1.1 概述塔设备是炼油、化工、石油化工等生产中广泛应用的气液传质设备。

根据塔内气液接触部件的结构型式,可分为板式塔和填料塔。

板式塔内设置一定数目的塔板,气体以鼓泡或喷射形式穿过板上液层进行质热传递,气液相组成呈阶梯变化,属逐级接触逆流操作过程。

填料塔内装有一定高度的填料层,液体自塔顶沿填料表面下流,气体逆流向上(也有并流向下者)与液相接触进行质热传递,气液相组成沿塔高连续变化,属微分接触操作过程。

工业上对塔设备的主要要求是:(1)生产能力大;(2)传热、传质效率高;(3)气流的摩擦阻力小;(4)操作稳定,适应性强,操作弹性大;(5)结构简单,材料耗用量少;(6)制造安装容易,操作维修方便。

此外,还要求不易堵塞、耐腐蚀等。

板式塔大致可分为两类:(1)有降液管的塔板,如泡罩、浮阀、筛板、导向筛板、新型垂直筛板、蛇形、S型、多降液管塔板;(2)无降液管的塔板,如穿流式筛板(栅板)、穿流式波纹板等。

工业应用较多的是有降液管的塔板,如浮阀、筛板、泡罩塔板等。

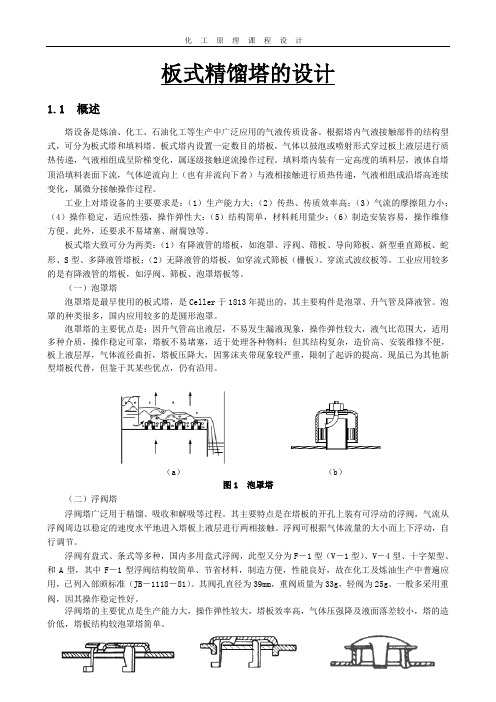

(一)泡罩塔泡罩塔是最早使用的板式塔,是Celler于1813年提出的,其主要构件是泡罩、升气管及降液管。

泡罩的种类很多,国内应用较多的是圆形泡罩。

泡罩塔的主要优点是:因升气管高出液层,不易发生漏液现象,操作弹性较大,液气比范围大,适用多种介质,操作稳定可靠,塔板不易堵塞,适于处理各种物料;但其结构复杂,造价高、安装维修不便,板上液层厚,气体流径曲折,塔板压降大,因雾沫夹带现象较严重,限制了起诉的提高。

现虽已为其他新型塔板代替,但鉴于其某些优点,仍有沿用。

(a b)图1 泡罩塔(二)浮阀塔浮阀塔广泛用于精馏、吸收和解吸等过程。

其主要特点是在塔板的开孔上装有可浮动的浮阀,气流从浮阀周边以稳定的速度水平地进入塔板上液层进行两相接触。

浮阀可根据气体流量的大小而上下浮动,自行调节。

浮阀有盘式、条式等多种,国内多用盘式浮阀,此型又分为F-1型(V-1型)、V-4型、十字架型、和A型,其中F-1型浮阀结构较简单、节省材料,制造方便,性能良好,故在化工及炼油生产中普遍应用,已列入部颁标准(JB-1118-81)。

精馏塔工艺设计

一、苯-氯苯板式精馏塔的工艺设计任务书(一)设计题目设计一座苯-氯苯连续精馏塔,要求年产纯度为98.5%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。

(二)操作条件1.塔顶压强4kPa (表压)2.进料热状况:饱和蒸汽进料3.回流比:R=2R min4.单板压降不大于0.7kPa (三)设计内容 设备形式:筛板塔设计工作日:每年330天,每天24小时连续运行厂址:青藏高原大气压约为77.31kpa 的远离城市的郊区 设计要求1.设计方案的确定及流程说明2.塔的工艺计算3.塔和塔板主要工艺尺寸的确定(1)塔高、塔径及塔板结构尺寸的确定 (2)塔板的流体力学验算 (3)塔板的负荷性能图绘制(4)生产工艺流程图及精馏塔工艺条件图的绘制 4、塔的工艺计算结果汇总一览表5、对本设计的评述或对有关问题的分析与讨论 (四)基础数据1.组分的饱和蒸汽压i p (mmHg )温度,(℃)80.1 85 9095100105 i p苯 757.62889.261020.9 1185.65 1350.41831.7氯苯147.44 179.395 211.35 253.755 296.16 351.355 温度,(℃)110 115 120 125 130 131.75 i p苯 23132638.52964 335537464210 氯苯406.55 477.125547.7636.505 725.317602.组分的液相密度ρ(kg/m 3)温度,(℃)6080100 120 140ρ苯 836.6 815.0 792.5 768.9 744.1 氯苯1064.01042.01019.0996.4972.93.组分的表面张力σ(mN/m )温度,(℃)60 80 100 120 140 σ苯 23.74 21.27 18.85 16.49 14.17 氯苯25.9623.7521.5719.4217.324.液体粘度μ(mPa •s )温度,(℃) 60 80 100 120 140 μ苯 0.381 0.308 0.255 0.215 0.184 氯苯0.5150.4280.3630.3130.2745.Antoine 常数组分 A B C 苯 6.023 1206.35 220.24 氯苯7.13382182.68293.767二、苯-氯苯板式精馏塔的工艺计算书(精馏段部分)(一)设计方案的确定及工艺流程的说明原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塔和塔板的主要工艺尺寸的计算

(一)塔径 D 参考下表 初选板间距H T =0.40m,取板上液层高度

H L =0.07m 故: ①精馏段:

H T -h L =0.40-0.07=0.3

11

220.00231394.3()()()()0.04251.04 3.78s L s V L V ρρ== 查图表 20C =0.078;依公式

0.20.2

2026.06(

)0.078(

)0.0733

C C σ

===;

max

0.078 1.496/u m s ==

=

,则:

u=0.7⨯u =0.7⨯2.14=1.047m/s 故: 1.265D m =

==; 按标准,塔径圆整为1.4m,

则空塔气速为22

44 1.04

0.78/1.3s V u m s D ππ⨯=

==⨯ 塔的横截面积2221.40.63644

T A D m ππ

===

②提馏段:

11

''22''0.002771574.8

()()()()0.05070.956 5.14s L s V L V ρρ==;查图

20C

0.2

0.222.09()0.0680.069420C C σ⎛⎫

==⨯= ⎪⎝⎭

; max 1.213/u m s

===

,

'0.70.7 1.2130.849/u u m s =⨯=⨯=;

' 1.20D m =

==; 为了使得整体的美观及加工工艺的简单易化,在提馏段与精馏段的塔径相差不大的情况下选择相同的尺寸; 故:D '取1.4m

塔的横截面积:''2221.4 1.3274

4

T A D m ππ

===

空塔气速为22

440.956

'0.720/1.3

s V u m s D ππ⨯=

==⨯ 板间距取0.4m 合适

(二)溢流装置

采用单溢流、弓形降液管、平形受液盘及平形溢流堰,不设

进流堰。

各计算如下: ①精馏段:

1、溢流堰长 w l 为0.7D ,即:0.7 1.40.91w l m =⨯=;

2、出口堰高 h w h w =h L -h ow 由l w /D=0.91/1.4=0.7, 2.5 2.5

8.28

10.480.91

h w L l m ==查手册知:

E 为1.03 依下式得堰上液高度:

2

2

33

2.84 2.848.281.030.013100010000.91h ow w L h E m l ⎛⎫⎛⎫==⨯= ⎪ ⎪⎝⎭⎝⎭ 故:L ow h -h 0.070.0130.057w h m ==-=

3、 降液管宽度d W 与降液管面积f A

有/w l D =0.7查手册得/0.14,/0.08d f

T W D A A ==

故:d W =0.14D=0.14 ⨯1.3=0.182m

2220.080.08 1.30.106244f A D m π

π

==⨯⨯=

()0.10620.418.55,0.0023

f T s A H s s L τ⨯===>符合要求

4、降液管底隙高度0h

取液体通过降液管底隙的流速0u =0.1m/s 依式计算降液管底隙高度0h , 即:000.0023

0.0250.910.1

s w L h m l u =

==⨯ ②提馏段:

1、 溢流堰长'w l 为0.7'D ,即:'0.7 1.40.91w l m =⨯=;

2、

出口堰高'w h ''

w L ow h =h -h ;

由 '/D=0.91/1.4=0.7w l ,'2.5 2.5

9.98

12.630.91

h w L l m =

=查手册知 E 为1.04依下式得堰上液高度:

2

2

3

3

'

'2.84 2.849.981.040.0146100010000.91h ow

w L h E m

l ⎛⎫⎛⎫==⨯= ⎪ ⎪⎝⎭

⎝⎭

0.070.01460.0554w h m =-=。

3、

降液管宽度d W ‘与降液管面积f A ‘

有/w l D ‘

’=0.7查手册得/0.14,/0.08d f T W D A A ==‘’‘’

故:d W ‘=0.14D=0.14 ⨯1.4=0.182m

2220.08

'0.08 1.40.106244f A D m ππ

==⨯⨯=‘ ()0.10620.418.55,0.0023

f T s A H s s L τ⨯===>符合要求降液管底隙高度'

0h

取液体通过降液管底隙的流速0u =0.008m/s

依式计算降液管底隙高度'0h :即

''

0'00.00142

0.03170.560.08

s w L h m l u ===⨯

(三)塔板布置

1、取边缘区宽度c W =0.035m ,安定区宽度s W =0.065m ①精馏段:依下式计算开孔区面积

212sin 180x A R R

απ-⎛⎫= ⎪⎝⎭

其中()()1.3

0.1820.0650.40322d s D x W W m =-+=-+=

1.3

0.0350.61522

c D R W m =-=-=

故:

210.40320.615sin 1800.615

A απ-⎛⎫= ⎪⎝

⎭

2

0.915m

=

②提馏段:依下式计算开孔区面积

''

'21'2sin

x A x R απ-⎛⎫= ⎪⎝ 210.22320.365sin 1800.365π-⎛

⎫= ⎪⎝

⎭ =0.304 2m

其中()()''

''0.8

0.1120.0650.22322

d s D x W W m =-+=-+=

'

'

0.80.0350.36522

c D R W m =-=-=

(四)筛孔数n 与开孔率ϕ

取筛孔的孔径d 0为5mm 正三角形排列,一般碳钢的板厚δ为

4mm,取0/ 3.5t d = 故孔中心距t=3.5 ⨯ 5.0=17.5mm

依下式计算塔板上筛孔数n ,即

3322

1158101158100.915346017.5n A t α⎛⎫⎛⎫

⨯⨯==⨯= ⎪ ⎪⎝⎭⎝⎭

孔 依下式计算塔板上开孔区的开孔率ϕ,即: 02

0A 0.907

%7.5%(/)A t d α

ϕ==

=(在5~15%范围内)

精馏段每层板上的开孔面积o A 为

20.0750.9150.0686o A A m αϕ=⨯=⨯=

气孔通过筛孔的气速0 1.0415.16/0.6086

s o

V u m s A ===

提馏段每层板上的开孔面积'o A 为

''20.1010.3040.0307o A A m αϕ=⨯=⨯=

气孔通过筛孔的气速''

0'0.627

20.42/0.0307

s o V u m s A ===

(五)塔有效高度

精馏段m Z =

⨯精(12-1)0.4=4.4; 提馏段有效高度m Z =

⨯提(6-1)0.4=2.0; 在进料板上方开一人孔,其高为0.8m ,一般每6~8层塔板

设一

人孔(安装、检修用),需经常清洗时每隔3~4层块塔板处设一人孔。

设人孔处的板间距等于或大于600m 。

根据此塔人孔设3个。

故:精馏塔有效高度

30.88.0 2.0 2.412.4Z Z Z m =++⨯=++=精提。